锅炉减温水量大原因分析

600 MW燃煤锅炉再热器减温水量波动原因分析及措施

Ke y wo r d s : r e h e a t e r ,d e s u p e r h e a t i n g wa t e r ,c o n s u mp t i o n,f l u c t u a t e ,l o a d r a t e ,c o a l q u a l i t y ,h e a t e d s u r f a c e ,i n d i c t o r

关键 词 : 再热 器; 减温水 ; 用量 ; 波动 ; 负荷 率 ; 煤质 ; 受热面 ; 指 标 平 衡

中图分类号 : T K 2 6 4 . 9 文献标识码 : A

Ana l y s i s a nd Me a s u r e s o f 6 0 0 MW Co a l — f i r e d Bo i l e r Re he a t e r

的长短及煤质 参数 的分析对比 , 从运行和设备特性 分析 了减温水用量 变化的原 因。3号锅 炉的烟气量大、 水冷壁 结

垢 严重造成 了减温水用量剧增 , 而 日负荷率 、 高 负荷 时段 的长短及 煤种 变化是 减 温水 用量 大幅波动 的主要 原 因。

针 对各种 因素制定 了改进措施 , 调 整运行状 态后 , 减 温水总量有 所下降 , 机组 经济性得到提 高。

6 0 0 MW 燃煤锅炉再热器减温 水量波动原因分析及措施

邢 希 东

( 天津大唐 国际盘 山发 电有 限责任公 司, 天津 蓟县 3 0 1 9 0 0 ) 摘 要: 某 3号锅炉再热 器减 温水 的用量大 , 且波动 幅度较 大。通过 对机组 日负荷 率、 日减 温水 总量、 高 负荷 时段

第3 4卷 第 4期

2 0 1 3年 1 2月

锅炉减温水量大的原因

锅炉减温水量大的原因

锅炉减温水量大的原因可能包括以下几个方面:

1. 锅炉负荷变化:当锅炉负荷突然减小时,限制燃料供给量或关闭燃烧器来调节燃料燃烧量,可能导致较大的减温水量。

2. 锅炉燃烧不完全:如果燃料燃烧不完全,会导致锅炉内产生较多的烟气和灰渣,为了防止烟气和灰渣对锅炉造成损害,需要加大排出的废气量和废灰量,从而造成减温水量大。

3. 管道泄漏:锅炉管道中存在泄漏,导致锅炉内循环水量减少,从而增加了减温水量。

4. 过量放水:有时为了保证锅炉的安全运行,会需要进行放水操作,如果操作不当或放水过度,可能导致减温水量增加。

5. 弱化水质:锅炉水质处理不当或循环水中含有过多的污染物,会导致锅炉内结垢增多,减温水量相应增加。

6. 锅炉过热:在某些情况下,锅炉内可能出现过热现象,为了降低水温,需要加大减温水量。

需要根据具体的情况进行分析和处理,避免减温水量过大带来的负面影响。

减温水过量对锅炉运行的影响

减温水过量对锅炉运行的影响作者:王永启来源:《中国化工贸易·上旬刊》2018年第01期摘要:实际工业生产时,锅炉在运行过程中常伴随减温水过量的问题。

减温水过量对锅炉安全稳定运行造成影响,会降低运行效率,增大生产成本,影响厂家的经济效益,因此必须加以重视。

过热减温水过量和再热减温水过量的成因主要包括蒸汽温度过高和锅炉受热面布置不合理等,本研究对这两个原因进行了分析,同时提出通过调整过热器和再热器的吸热比例以及增加省煤器的受热面积等途径,对锅炉运行进行调节,可以尽量避免减温水过量,使锅炉安全平稳运行,提高生产效率和经济效益。

关键词:减温水过量;锅炉运行;影响锅炉的减温水量对锅炉的安全稳定运行有着显著影响。

减温水过量,会直接影响锅炉的安全运行,并降低机组运行效率,增大生产成本。

长期以往必将对工业过程的安全性和经济性产生不利影响。

对减温水过量的成因分析,发现其主要是由蒸汽温度过高和锅炉受热面布置不合理所致。

若要保证锅炉运行的安全性和经济性,必须对以上成因加以控制和改进。

1 减温水过量对锅炉运行的影响1.1 过热减温水过量的影响锅炉减温水系统通常包括过热减温水系统和再热减温水系统。

喷水减温器的原理是,通过喷嘴使减温水处于水雾状态,并喷入过热蒸汽中,雾化的减温水吸收过热蒸汽中的热量而蒸发,从而降低过热蒸汽的温度。

因此过热减温水的主要作用是改变过热气温。

在生产中应当严格控制减温水的用量,若减温水用量过大,需增大受热面积,进而增大生产成本,减少经济效益;若减温水量不足,对过热气的温度调节易受外界条件的干扰,过热汽温可调性差,具体表现在当所用煤的种类不同时,过热器减温水的消耗功率与机组做工也不同。

1.2 再热减温水过量的影响由于再热蒸汽的喷入,导致机组中低压气缸的蒸汽压力增大,从而加大了所做的功,这样一来则会引起高压气缸做的功降低,影响机组的热循环,导致整个锅炉机组的效率下降。

据研究测试,即使向调温水蒸气直接喷入少量雾化冷却水,也会使机组的热循环效率下降。

浅谈降低燃煤锅炉再热器减温水量

DOI:10.16660/ki.1674-098X.2018.03.022浅谈降低燃煤锅炉再热器减温水量①任天宝(华能国际电力开发公司铜川照金电厂 陕西铜川 727100)摘要:再热器减温水量的使用,对机组整体的经济性有很大的影响,本文针对铜川照金电厂#1机组再热器减温水量大的问题进行了分析总结,并提出了解决办法。

关键词:再热器减温水量 热效率 经济性中图分类号:TK264 文献标识码:A 文章编号:1674-098X(2018)01(c)-0022-02华能铜川照金电厂一期工程2×600M W机组锅炉为哈尔滨锅炉厂采用美国ABB-CE燃烧工程公司引进技术设计和制造的HG-2070/17.5-Y M9型锅炉,最大连续蒸发量2070t/h,再热器蒸汽出口温度为541℃。

按照设计再热蒸汽的温度调节主要靠燃烧器摆动,减温水只作为事故情况下的调节手段,而目前机组正常运行中,再热气温的调节主要靠再热器减温水量,严重影响了机组的经济性。

1 现状分析目前负荷在400MW以下时,减温水量在0~5t/h左右;负荷在400~500MW时,减温水量在5~15t/h左右;负荷在500~600MW时,减温水量在15~30t/h左右。

分析影响再热器减温水量大的因素,主要有煤质、吹灰、燃烧器摆角、配风方式、运行方式及值班员的调整水平等因素。

2 原因分析及对策2.1 煤质影响煤质的好坏对燃煤锅炉来说至关重要。

煤质好,煤发热量高,耗煤量小,烟气量小,再热器减温水量必然少;而煤质差时,在接带同负荷情况下就需要多运行磨煤机,提高一次风压,不仅造成再热器减温水量大,而且还造成制粉电耗高,厂用电率高。

表1是6台磨煤机和5台磨煤机接带600MW 时的参数对比。

从表1可以看出,5台磨煤机接带600MW负荷,再热器减温水量明显下降了10~15t/h左右,所以在满足负荷及掺烧条件的情况下,燃烧好煤对降低再热器减温水量来说至关重要。

2.2 吹灰影响锅炉吹灰的目的是保持受热面的清洁,降低排烟损失,提高传热效率和锅炉效率,但在吹灰过程中会造成主再热气温波动,尤其是再热器区域的长吹灰枪吹灰时,不仅会增加再热器减温水量,而且吹灰枪故障时还会造成受热面管壁吹损。

锅炉再热器减温水流量突然增大,导致负荷波动

1,运行方式机组负荷:281MW,煤量167T/H,风量:888T/H,ABCE磨煤机运行,AB空预器。

六大风机运行,主汽流量:865T/H CCS 一次调频FCB投入,主汽温度541℃,主汽压力,14.92MPa,蒸汽压力2.67Mpa,再热汽温544℃,再热蒸汽减温水流量:4T/H。

2.参数变化过程监盘人员发现,锅炉高温再热器金属测点温度5指示从560℃瞬间上升至574℃,由此判断,可能会导致金属壁温超温,于是将再热器事故减温水调节门,左右分别从3%/4%开至20%/18%,左右侧减温水流量,分别由2/2T/H上升至20/20T/H。

机组负荷从281MW上升至292MW,波动幅度11MW左右,发现负荷波动后,缓慢将减温水,开度关小,随着减温水调节门水逐渐关小,负荷逐渐恢复至正常值。

再热汽温由544℃下降至517℃,高温再热器金属低温金属壁温5由574℃下降至553℃,随后在调节过程中逐步恢复正常。

3.原因分析高温再热器出口金属壁温测点5温度发生较大的变化,存在超温的风险,监盘人员为控制超温,较大幅度的开启减温水调节阀,导致减温水流量突增,进入骑龙集中压缸的蒸汽流量较大幅度增加,从而造成机组负荷上升,虽然机组CCS协调控制投入状态,但是再次负荷下,中压缸调节门和中压缸主汽门门是处于全开状态,故无法对负荷进行较快的响应和调节,因此随着中压缸进气流量的增加,机组负荷会相应的出现上升现象。

4.心得总结1)在机组正常运行过程中,尤其是平时的正常调节中,要尽量避免大幅度的调节操作,尤其是对于调解过程中涉及影响到负荷,压力及温度的相关调节系统,在操作前要做好充分的预想。

2)当运行中参数发生突变时,必须综合判断是测点问题还是状态参数真的发生剧烈变化;切忌盲目的根据参数的变化进行大幅度调节,尤其是在未判明原因的情况下,对于调节后有滞后反应的参数,在调节后应观察一段时间,再进行调节,当某一参数发生剧烈变化,而其它参数会发生变化时,此时一般认为测点出现问题,或者特点受到干扰。

锅炉减温水量大的原因

锅炉减温水量大的原因锅炉在工业生产中起到了至关重要的作用,它们负责产生高温高压的蒸汽,供给工艺设备使用。

然而,在实际运行中,有时我们会遇到锅炉减温水量过大的问题,这会对锅炉的正常运行造成一定的影响。

那么,造成锅炉减温水量大的原因有哪些呢?本文将对此进行详细阐述。

锅炉减温水量大的原因之一是水处理不当。

在锅炉中,水起到了冷却和输送热能的作用。

如果水处理不当,水中会含有大量的杂质和溶解物质,这些杂质会沉积在锅炉内壁上,形成水垢。

水垢的存在会导致锅炉传热效果下降,使得锅炉温度升高,从而减小了锅炉的工作效率,同时也会导致锅炉减温水量过大。

锅炉减温水量大的原因还可能是锅炉设计不合理。

锅炉在设计时需要考虑到其热负荷和工作压力,如果设计不合理,就会导致锅炉运行时出现问题。

例如,如果锅炉的炉膛容积过大,烟气停留时间过长,就会导致烟气温度下降不足,从而减少了热交换效果,使得锅炉减温水量过大。

锅炉减温水量大的原因还可能与锅炉燃烧系统有关。

燃烧系统在锅炉运行中起到了关键的作用,如果燃烧不充分,就会导致燃烧产生的烟气中含有大量的未燃烧物质,这些未燃烧物质会附着在锅炉内壁上,形成烟道结焦,减少了热交换效果,导致锅炉减温水量过大。

锅炉减温水量过大还可能与锅炉的负荷变化有关。

在工业生产中,锅炉的负荷是不断变化的,如果负荷突然减小,锅炉的燃烧热效率就会下降,导致锅炉减温水量过大。

因此,合理调整锅炉的负荷是保持锅炉正常运行的关键。

锅炉减温水量过大还可能与锅炉的维护保养有关。

锅炉在长时间运行后,会出现一些问题,例如管道堵塞、阀门失灵等,这些问题会导致锅炉的热交换效果下降,从而减小了锅炉的工作效率,使得锅炉减温水量过大。

因此,定期对锅炉进行维护保养是保证锅炉正常运行的必要措施。

锅炉减温水量大的原因有很多,包括水处理不当、锅炉设计不合理、锅炉燃烧系统问题、负荷变化以及维护保养不到位等。

为了保证锅炉的正常运行,我们需要对这些问题进行全面的分析和解决,采取相应的措施,如加强水处理、优化锅炉设计、改善燃烧系统、合理调整负荷以及定期进行维护保养等。

锅炉再热减与过热器减温水量、机组助燃油与启停用油问题原因及解决方法

锅炉再热减与过热器减温水量、机组助燃油与启停用油问题原因及解决方法一、再热减温水量(t/h):(一)、可能存在问题的原因:1、再热蒸汽温度过高。

2、再热减温水阀门内漏。

(二)、解决问题的方法:1、运行措施:①、人为调整负荷时,煤量增减幅度不能过大。

②、进行优化燃烧调整试验,确定锅炉最佳的氧量值,合理调节锅炉氧量。

③、调整燃烧器投运方式,通过燃烧调整保证锅炉的再热温度,尽量减少减温水量。

④、正常投入锅炉再热蒸汽温度自动控制。

⑤、加强监视再热器各段汽温,对汽温调整做到勤调、细调,减少喷水减温水量,控制再热蒸汽温度。

⑥、通过试验掌握制粉系统运行方式变化对再热蒸汽温度的影响规律,分析原因,做好预见性调整工作。

⑦、合理进行受热面吹灰。

⑧、按照燃烧调整试验结果,调整煤粒、粉的经济细度。

⑨、合理混配,使入炉煤接近设计煤种。

2、日常维护及试验:①、进行燃烧调整试验,确定锅炉最佳的运行方式。

②、及时消除吹灰器缺陷,保证吹灰器投入率。

③、提高自动调节品质。

④、及时发现和分析炉膛火焰中心发生偏移的原因,并采取针对性措施。

3、检修措施:①、减温水各阀门内漏治理。

②、停炉后检查清理受热面积灰、结渣。

③、受热面改造。

二、机组启停用油(t)。

(煤粉炉):(一)、可能存在问题的原因:1、机组启动用油量大:①、机组在启动过程中主、辅机或系统发生设备缺陷。

②、油、粉投运不合理,炉内燃烧不均匀,延长启动时间。

③、机、炉操作协调、配合不好,延长启动时间。

④、机组启动过程中未按启动曲线控制升温、升压速度。

⑤、给水温度较低。

⑥、汽水品质不合格,延长启动时间。

⑦、启动时试验安排不合理或运行与检修之间没有配合好,试验时间过长。

⑧、并网后低负荷煤粉燃烧不佳,延长投油助燃时间。

⑨、油枪存在缺陷,燃烧不良。

⑩、风量配比不合理,燃烧不良。

2、机组停运用油量大:①、油、粉投运不合理,炉内燃烧不均匀,增加用油量。

②、机组停用过程中未按曲线控制降温、降压速度。

减少#1炉再热器减温水使用量

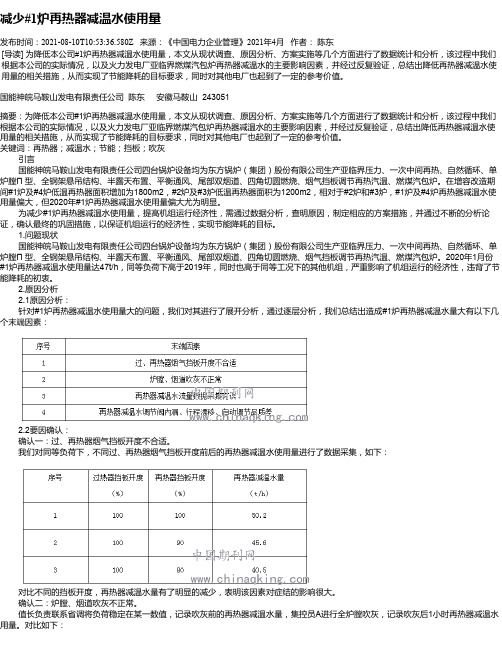

减少#1炉再热器减温水使用量发布时间:2021-08-10T10:53:36.580Z 来源:《中国电力企业管理》2021年4月作者:陈东[导读] 为降低本公司#1炉再热器减温水使用量,本文从现状调查、原因分析、方案实施等几个方面进行了数据统计和分析,该过程中我们根据本公司的实际情况,以及火力发电厂亚临界燃煤汽包炉再热器减温水的主要影响因素,并经过反复验证,总结出降低再热器减温水使用量的相关措施,从而实现了节能降耗的目标要求,同时对其他电厂也起到了一定的参考价值。

国能神皖马鞍山发电有限责任公司陈东安徽马鞍山 243051摘要:为降低本公司#1炉再热器减温水使用量,本文从现状调查、原因分析、方案实施等几个方面进行了数据统计和分析,该过程中我们根据本公司的实际情况,以及火力发电厂亚临界燃煤汽包炉再热器减温水的主要影响因素,并经过反复验证,总结出降低再热器减温水使用量的相关措施,从而实现了节能降耗的目标要求,同时对其他电厂也起到了一定的参考价值。

关键词:再热器;减温水;节能;挡板;吹灰引言国能神皖马鞍山发电有限责任公司四台锅炉设备均为东方锅炉(集团)股份有限公司生产亚临界压力、一次中间再热、自然循环、单炉膛Π 型、全钢架悬吊结构、半露天布置、平衡通风、尾部双烟道、四角切圆燃烧、烟气挡板调节再热汽温、燃煤汽包炉。

在增容改造期间#1炉及#4炉低温再热器面积增加为1800m2,#2炉及#3炉低温再热器面积为1200m2,相对于#2炉和#3炉,#1炉及#4炉再热器减温水使用量偏大,但2020年#1炉再热器减温水使用量偏大尤为明显。

为减少#1炉再热器减温水使用量,提高机组运行经济性,需通过数据分析,查明原因,制定相应的方案措施,并通过不断的分析论证,确认最终的巩固措施,以保证机组运行的经济性,实现节能降耗的目标。

1.问题现状国能神皖马鞍山发电有限责任公司四台锅炉设备均为东方锅炉(集团)股份有限公司生产亚临界压力、一次中间再热、自然循环、单炉膛Π 型、全钢架悬吊结构、半露天布置、平衡通风、尾部双烟道、四角切圆燃烧、烟气挡板调节再热汽温、燃煤汽包炉。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Xx电厂#1、#2锅炉减温水量大原因分析

一、概述

我厂#1、#2锅炉是哈尔滨锅炉厂股份有限公司根据美国ABB—CE燃烧工程公司技术设计。

锅炉为亚临界参数、控制循环、四角切向燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、紧身封闭、全钢构架的 型汽包炉。

锅炉为单炉膛四角布置的摆动式直流燃烧器切圆燃烧方式,配6台MPS型磨煤机,正压直吹式制粉系统。

每角燃烧器为6层一次风口,燃烧器可上下摆动,一次风喷嘴可最大摆动±20°,二次风喷嘴最大摆角为±30°,上层燃尽风喷嘴设计为反切12°,且可左右摆动±12°。

过热蒸汽汽温主要靠一、二级喷水减温器调整,共布置有2级4点,再热蒸汽温度调节主要采用摆动燃烧器喷嘴角度调节,再热器事故喷水减温器用于事故工况。

额定负荷下燃用设计煤种时,设计过热器减温水用量为34t/h,再热汽减温水用量为0t/h。

在实际运行中,过热汽减温水用量在70-100t/h,再热汽减温水用量在50-70t/h。

二、原因分析

1、煤质方面:

由于我厂入炉煤为神府煤,灰熔点低、结渣倾向较强,其容积热负荷偏高,断面热负荷处于中上等水平,炉膛高度偏低,使得炉膛出口温度较高。

随着入炉煤发热量升高,锅炉的断面热负荷将进一步增大,使锅炉受热面(特别是炉膛及分隔屏过热器处)的清洁程度逐渐降低。

煤质变好后,分隔屏过热器受热面上明显挂有一层薄薄的焦;但在煤质较差时,此处未发现有结焦现象。

炉膛吹灰前后减温水量对比:目前在机组600MW工况下,对炉膛吹灰3小时后,锅炉的减温水量将由吹灰前的20-30t/h增加至70-90t/h。

2、锅炉总煤量大:

锅炉额定负荷时,设计燃煤量为215.6t/h,而实际运行中,由于燃煤灰分大,低位发热量低,额定负荷时总煤量之前为300t/h左右,目前总煤量为260 t/h。

这样必然导致烟气量增加了许多,炉膛出口烟气温度升高,主、再热汽温相应升高,减温水量随之增大。

2011年1月28日,#2炉600MW工况时,总煤量在310t/h左右,过热汽减温水平均在100 t/h以上;2011年6月28日,#2炉600MW工况时,总煤量在260t/h左右,过热汽减温水平均在50 t/h左右。

3、磨煤机运行方式

锅炉运行中,炉膛火焰中心位置的变化直接影响受热面吸热量的分配比例。

火焰中心上移时,屏式过热器吸热量减少,对流过热器和再热器吸热量增加,过热汽温、再热汽温升高。

亦即当下层制粉系统故障检修必须投入上层制粉系统运

行时,使得火焰中心相对上移,势必造成炉膛出口温度升高,主再热汽温升高,减温水量增加。

4、锅炉再热汽入口汽温、汽压均高于设计值

机组运行工况稳定时,锅炉再热汽入口汽温、汽压越高,再热器出口温度随着升高。

额定负荷下,锅炉再热器入口汽温汽压为:325℃/3.668Mpa,而实际运行中为:338℃/4Mpa左右,这样必然引起再热器出口汽温升高,减温水量增大。

而锅炉再热器入口参数超限原因为:1)汽轮机高排参数与锅炉再热器入口参数设计时不匹配。

高排参数为:331.9℃/3.96 Mpa,比锅炉再热器入口参数高6.19℃/0.292 Mpa,去掉高排至锅炉再热器之间管道损失外,汽轮机高排参数也明显高于锅炉再热器入口参数。

2)我厂属空冷机组,设计的额定背压为16kpa,但在夏季时,我厂机组背压远远超过设计背压(2011年6月,机组平均背压为28kpa;每天额定负荷下背压经常在35kpa以上)。

这样进一步导致高排参数高于再热器入口参数。

5、炉膛出口烟温高于设计值

炉膛出口烟温升高后,使锅炉尾部对流受热面吸热加强,锅炉减温水量增大。

额定负荷下,炉膛出口烟温设计为358℃,而实际运行中为380℃及以上。

6、其它原因

1)由于燃烧器摆角操作时经常不同步,已将燃烧器摆角固定,减少了调整再热汽温的手段。

2)我厂燃烧方式为四角切圆,锅炉存在轻微偏烧现象。

3)脱硫GGH吹灰汽源从后屏再热器引出,而锅炉设计时没有此管路,使再热蒸汽流量减少。

4)锅炉辐射和对流受热面分配比例设计不合理(需进一步论证)。

4)各层燃烧器四角辅助二次风门操作时不同步等等。

运行部

xx-xx-xx。