使用流化床生物过滤器的循环系统设计要点

好氧生物流化床设计方案

好氧生物流化床技术研究生物流化床技术是70年代初发展起来的污水处理的新兴技术,根据反应器内是否需氧,可将其分为厌氧生物流化床和好氧生物流化床。

好氧生物流化床是将传统活性污泥法与生物膜法有机结合并引入化工流态化技术的一种新型生化污水处理装置。

由于它具有处理效率高、容积负荷大、抗冲击能力强、设备紧凑、占地少等优点,因而引起了环境工程界的极大兴趣和广泛研究,被认为是最具发展前途的生物处理工艺之一。

目前研究和应用最普遍的是好氧生物流化床,因此本文将主要介绍和讨论好氧生物流化床。

1. 好氧生物流化床特点1.1 比表面积大由于采用了小粒径固体作为载体并且载体呈流化状态,提供了巨大的表面积,因此流化床的比表面积比一般生物膜法大得多,几种生物膜法比表面积见表1[1]。

比表面积大是生物流化床具有高负荷、高去除率的根本原因。

表1 几种生物膜法比表面积处理工艺比表面积(m2/m3)普通生物滤池40-120生物转盘120-180接触氧化130-1600好氧生物流化床3000-50001.2 容积负荷率与污泥负荷率高由于生物流化床的容积负荷率α值是普通活性污泥法的13倍以上,阶段曝气池的10倍以上,生物滤池的38倍以上[2],因此在相同进水浓度下,采用生物流化床处理污水,可以使反应装置的容积大量减小,从而显著地降低占地面积及工程投资。

表2 不同处理工艺的α,β值比较[2]工艺名称α(kgBOD/m•d)β(kgBOD/kgVSS•d) 普通活性污泥法0.264-0.720 0.216-0.456阶段曝气法0.360-1.272 0.192-0.360生物滤池0.090-0.360 --好氧生物流化床 3.635-9.192 0.204-4.3201.3 耐冲击负荷能力强由于生物流化床采用填料载体微生物膜与活性污泥双重作用,其生物量非常大,载体与混合污泥的流化状态提高了有机物和氧气的传质效果并保持流化床内良好的混台流态,使废水一旦进入,就能很快得到混合、稀释,从而对负荷突然变化的影响起到缓冲作用,这是普通活性污泥法和生物膜法所不及之处。

循环流化床原理及运行

循环流化床原理及运行循环流化床主要由床体、循环器、气固分离器、换热器以及气体和固体的供给与排出系统等组成。

其工作原理是将气体和粗颗粒固体以较高的速度由床体底部引入,通过气固的强烈的接触,将反应所需的物质传递至固体表面,然后通过气体与粗颗粒固体的分离器将固体从气体中分离出来,然后再将固体颗粒经过循环器回流至床底,形成循环。

在循环流化床中,床体内的固体颗粒会被流化空气携带起来,在床体内形成一种类似于流体的状态。

床体中的气体通过气体分布板均匀地从底部引入,在床内形成均匀的气流。

当气体通过床体时,由于流体动力学的特性,固体颗粒被悬浮在气体中,形成浮动着的连续相。

在这种状态下,气体与颗粒之间的传质和传热效率大大提高,从而增加了反应的速率和效率。

循环流化床的运行过程可以分为固体颗粒的循环和气体的循环两个主要步骤。

在固体颗粒的循环过程中,气体通过固体颗粒床体将颗粒携带起来,并从循环器中回流至床底。

循环器中的固体颗粒经过多级分离装置的分离后,被分为两部分,一部分再次回流到床底,一部分从床体上部排出。

这样不断循环地将固体颗粒带到床体中,使床体保持一定的固体浓度。

在气体的循环过程中,气体从床体底部引入床体,通过床体上升,经过一定的高度后,在床上部进入气固分离器。

在气固分离器中,气体与固体颗粒进行分离,固体颗粒沉降至底部,而气体则从顶部排出。

排出的气体可根据需要进行再利用或者进行后续处理。

循环流化床具有很好的传质和传热性能,能够有效地控制反应的温度和反应速率。

由于固体颗粒的循环,床内固体颗粒的平均停留时间较短,减少了固体颗粒的积聚和结焦现象,延长了固体颗粒的寿命。

此外,循环流化床还具有较好的反应均匀性和操作灵活性,可广泛应用于化工、冶金、环保等领域。

总之,循环流化床通过将气体和固体颗粒进行高速流化,形成浮动着的连续相,以此来完成气体固体反应。

其原理是通过气体与固体颗粒之间的强烈接触和传质传热效果,实现反应的高效率和高速率。

循环流化床烟气再循环技术方案

循环流化床烟气再循环技术方案引言循环流化床烟气再循环技术是一种应用于燃煤电厂的先进烟气净化技术。

它通过对烟气中的污染物进行循环流化床内的再循环,实现了烟气净化和能源回收的双重效果。

本文将详细介绍循环流化床烟气再循环技术方案的原理、工艺流程和应用前景。

原理循环流化床烟气再循环技术的原理是将烟气中的污染物与再循环的固体颗粒进行接触和反应,通过循环流化床内的物理和化学作用,达到净化烟气的目的。

具体原理如下:1. 循环流化床:循环流化床是一种颗粒物料与气体的流化床,通过气体的上升和颗粒物料的循环运动,形成了高度混合的流动床层。

在循环流化床中,颗粒物料具有较大的比表面积和良好的热传递性能,能够有效地与烟气中的污染物进行接触和反应。

2. 催化剂添加:循环流化床烟气再循环技术中常使用催化剂,催化剂可以加速污染物的转化和去除过程。

催化剂的选择应根据烟气中的污染物种类和浓度进行优化,以提高烟气的净化效果。

3. 再循环系统:循环流化床烟气再循环技术中,通过再循环系统将循环流化床中的颗粒物料和烟气进行分离,并将再循环的颗粒物料重新注入循环流化床。

再循环系统的设计应考虑颗粒物料与烟气的分离效果、颗粒物料的再循环率以及系统的稳定性等因素。

工艺流程循环流化床烟气再循环技术的工艺流程包括烟气净化和能源回收两个主要部分。

1. 烟气净化:烟气净化是循环流化床烟气再循环技术的核心部分。

烟气首先进入循环流化床,与循环流化床内的固体颗粒进行接触和反应,污染物被吸附、转化或吸收到颗粒物料表面。

经过一段时间的循环,被吸附的污染物与颗粒物料一同进入再循环系统,在再循环系统中与其他处理设备相结合,进一步被去除。

2. 能源回收:循环流化床烟气再循环技术能够实现对烟气中的能源进行回收利用。

在循环流化床中,烟气与颗粒物料的接触和反应产生了大量的热量,这部分热量可以通过烟气余热锅炉等设备进行回收,用于发电或供热等用途。

同时,循环流化床烟气再循环技术还可以降低烟气中的二氧化碳排放量,实现低碳环保发展。

流化床生物滤器净化养鱼循环水技术研究

1 材 料 和方 法

1 1 实 验装 置与流 程 .

流化床生物滤器用铁板制成, 高度 4 2 呈柱状 , . m, 流化载体为砂粒 。饲养鱼池 总容

水 量为 3  ̄5 m3进水 采 用水 面上 和池底 部 同 时注 水 的推 流式 , 小 时交 换 1 5 0 , 每 —2次 , 工

艺流程 。鱼池一沉淀蓄水池一高位配水水箱一物理过滤一 曝气高位水箱一 流化床生物 滤器一紫外线杀菌供水水箱一鱼池。

维普资讯

水 产 学 杂 志

第 1 卷 9

新技术 , 美国、 英国等已开始初步研究 。它是利用 固体流化技术和微小颗粒具 有巨大表

面积的原理和特点发展起来的 , 中了滴滤器和活性污泥法的优点 , 集 生物膜高度集 中, 浓

度高, 传质好净化效率高 , 负荷率和转化率能提高 2 倍 。在循环水养鱼系统 中的设计 ~4 与应用研究急待开展 , 研究其在水产养殖中的设计与应用特性 , 为生产应用打下基础 。

流化床生物滤器 的硝化率和过流率 为同等条件下 固定床生物滤器 3 。 倍

3 本系统养鱼可节水 8  ̄9 , 、 5 0 建设费用 和 占地 面积可减少 5 。载鱼量 为 2 ± O 5 2 / 时, Kg ma 流化床生物滤器进水 氨氮 浓度为 l 3 /, _ mg 1亚硝 酸态氮 为 0 0 8 g 1 化 . 6 m /。流

1 4 分析 项 目 .

氨氮 , 亚硝酸盐 , 溶解氧( 0)化学耗氧量 ( O ) p 细菌、 D , c D , H, 放线 菌、 真菌计数 , 载 体 比重 , 载体空隙率均采用常用或标准方法测定 , 非离子氨用下式计算:

非离 子氨 ( NH ) 1— 一— +

成 悬浮态 , 流化床生物滤器可 以减少固定床生物 滤器经常发生 的阻塞问题 , 实验结 果 : 1研 究 、 计制造 出了养鱼生产上应用 的流化床生物滤器及 其配套设施 , 出并优 、 设 提

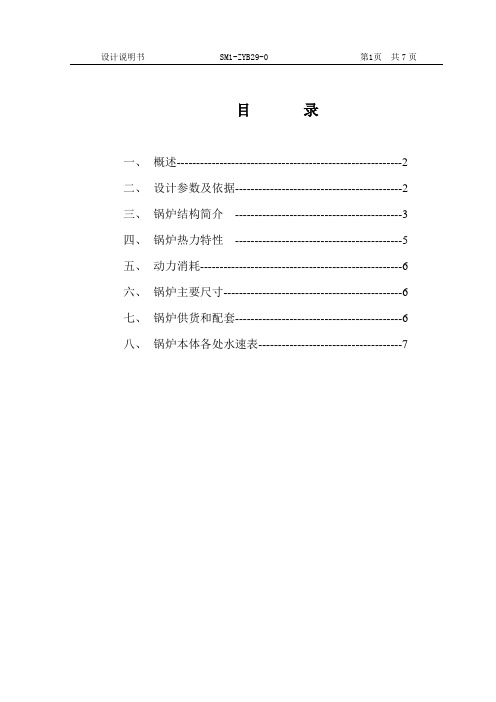

29MW循环流化床设计说明

目录一、概述----------------------------------------------------------2二、设计参数及依据-------------------------------------------2三、锅炉结构简介-------------------------------------------3四、锅炉热力特性-------------------------------------------5五、动力消耗----------------------------------------------------6六、锅炉主要尺寸----------------------------------------------6七、锅炉供货和配套-------------------------------------------6八、锅炉本体各处水速表-------------------------------------7一、概述(一)本锅炉为ZYB29-1.25/130/70-AII型循环流化床热水锅炉,水循环采用强制循环方式,保证了水循环的可靠性,对流受热面除钢管省煤器外,还布置有连接于上下锅筒间的对流管束,使锅炉具有很大的水容量,在突然停电时能起到一定的保护作用,锅炉运行安全可靠。

(二)为保证锅炉能够安全运行,在锅炉的上锅筒设有两个DN150的全启式安全阀,其始启压力分别设置为1.375MPa和1.4MPa。

在锅炉热水出口处设有超温报警装置,其设定值为141℃。

(三) 循环流化床的特点:1、燃烧效率和锅炉热效率高。

2、通过添加石灰石,可进行炉内脱硫处理。

炉膛内温度低(属低温燃烧),有害气体NOx生成量少,有利于环境保护。

3、煤种适应性广。

4、有利于灰渣的综合利用,提高经济效益。

5、炉膛部分采用与清华大学共同研制开发的新型水冷旋涡分离循环流化床技术,具有以下特点:1)将分离器、灰循环系统和炉膛联为一体,结构紧凑,外表整齐美观。

循环流化床锅炉设计与计算研究

循环流化床锅炉设计与计算研究循环流化床锅炉是一种高效、节能的锅炉形式,广泛应用于工业领域。

设计和计算循环流化床锅炉需要考虑多个方面,包括系统参数、燃料选择、循环流化床高度的确定、排渣和排烟等问题。

本文将重点介绍循环流化床锅炉设计与计算的主要内容。

首先,设计和计算循环流化床锅炉需要确定系统参数。

包括锅炉的额定蒸发量、额定蒸汽压力和温度、循环流化床高度、床料流量等。

其中,额定蒸发量是指在规定的额定工况下锅炉能够产生的蒸汽量。

额定蒸汽压力和温度是指锅炉在额定工况下产生的蒸汽的压力和温度。

循环流化床高度是指循环流化床内的固体床料的高度,它的大小直接影响床上颗粒的停留时间和热交换效果。

床料流量是指循环流化床内床料的流量大小,它的大小与床内颗粒的停留时间和循环流化床的稳定性有关。

其次,燃料选择是设计和计算循环流化床锅炉需要考虑的另一个重要因素。

不同燃料的特性不同,对循环流化床锅炉的设计和计算有着不同的要求。

燃料的热值、含水量、灰分等参数都会对锅炉的燃烧效率和排放物的排放量产生影响。

因此,在设计和计算循环流化床锅炉时,需要对燃料进行详细的分析和选取合适的燃料。

另外,循环流化床锅炉的循环流化床高度的确定也是设计和计算的重点。

循环流化床高度的大小直接影响循环流化床内颗粒的停留时间和燃烧效率。

通常情况下,循环流化床高度应根据燃料的特性、锅炉的额定蒸发量和额定蒸汽压力等参数来确定。

一般而言,循环流化床高度较小,颗粒的停留时间较短,燃烧效率相对较低,但运行稳定性良好。

循环流化床高度较大,颗粒的停留时间较长,燃烧效率相对较高,但运行稳定性较差。

因此,在设计和计算循环流化床锅炉时,需要综合考虑这些因素,确定合适的循环流化床高度。

最后,设计和计算循环流化床锅炉还需要考虑排渣和排烟等问题。

循环流化床锅炉的特点是床内颗粒可以循环使用,但床表面会聚集一定的灰积,需要及时清除。

因此,设计和计算循环流化床锅炉时,需要考虑灰积的处理和排渣系统的设计。

循环流化床讲解

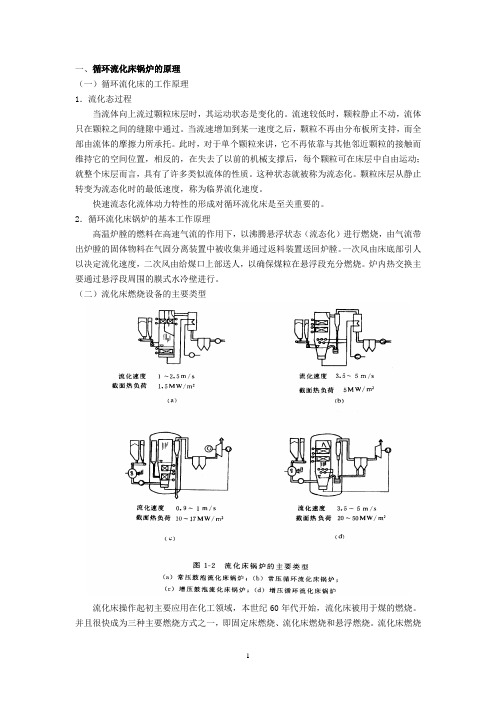

一、循环流化床锅炉的原理(一)循环流化床的工作原理1.流化态过程当流体向上流过颗粒床层时,其运动状态是变化的。

流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过。

当流速增加到某一速度之后,颗粒不再由分布板所支持,而全部由流体的摩擦力所承托。

此时,对于单个颗粒来讲,它不再依靠与其他邻近颗粒的接触而维持它的空间位置,相反的,在失去了以前的机械支撑后,每个颗粒可在床层中自由运动;就整个床层而言,具有了许多类似流体的性质。

这种状态就被称为流态化。

颗粒床层从静止转变为流态化时的最低速度,称为临界流化速度。

快速流态化流体动力特性的形成对循环流化床是至关重要的。

2.循环流化床锅炉的基本工作原理高温炉膛的燃料在高速气流的作用下,以沸腾悬浮状态(流态化)进行燃烧,由气流带出炉膛的固体物料在气固分离装置中被收集并通过返料装置送回炉膛。

一次风由床底部引人以决定流化速度,二次风由给煤口上部送人,以确保煤粒在悬浮段充分燃烧。

炉内热交换主要通过悬浮段周围的膜式水冷壁进行。

(二)流化床燃烧设备的主要类型流化床操作起初主要应用在化工领域,本世纪60年代开始,流化床被用于煤的燃烧。

并且很快成为三种主要燃烧方式之一,即固定床燃烧、流化床燃烧和悬浮燃烧。

流化床燃烧过程的理论和实践也大大推动了流态化学科的发展。

目前流化床燃烧已成为流态化的主要应用领域之一,并愈来愈得到人们的重视。

流化床燃烧设备按流体动力特性可分为鼓泡流化床锅炉和循环流化床锅炉,按工作条件又可分为常压和增压流化床锅炉。

这样流化床燃烧锅炉可分为常压鼓泡流化床锅炉、常压循环流化床锅炉、增压鼓泡流化床锅炉和增压循环流化床锅炉。

其中前三类已得到工业应用,增压循环流化床锅炉正在工业示范阶段。

循环流化床又可分为有和没有外部热交换器两大类。

(如图a和b)(三)循环流化床锅炉的特点1.循环流化床锅炉的主要工作条件项目数值项目数值温度(℃)850—950 床层压降(kPa)11—12流化速度(m/s)4—6 炉内颗粒浓度150—600(炉膛底部)(kg/m3)床料粒度(μm)100—700 Ca/S摩尔比 1.5—4床料密度(kg/m3)1800—2600 壁面传热系数[W/210—250(m2·K)]燃料粒度(mm)<12脱硫剂粒度(mm)1左右2.循环流化床锅炉的特点循环流化床锅炉可分为两个部分。

流化床设计手册

流化床设计手册流化床是一种流体动力学和传热传质的关键工程设备。

在化工、石油、医药、食品等领域中广泛应用,因其高效的传热传质特性和操作灵活性而备受青睐。

为了使读者更好地了解流化床的设计原理和操作技术,下面将介绍一份2000字的关于流化床设计手册。

一、流化床设计概述流化床是一种以气固两相流体为介质的传热传质装置,其基本原理是在适当的气体速度下,固体颗粒在气体作用下表现出流动性,从而达到有效传热传质的目的。

流化床的设计一般包括床体结构、气体分配系统、固体颗粒循环系统和传热传质表面等。

二、流化床设计的基本原理1. 床体结构设计:流化床的床体结构通常采用圆筒形或方形,其中需考虑气体分布、颗粒循环以及传热传质等方面的需求。

床体内壁表面通常需要进行特殊处理以提高固体颗粒的流动性。

2. 气体分配系统设计:气体分配系统对流化床的运行效果起着至关重要的作用。

合理的气体分布设计可以提高床体内的颗粒流动性,实现充分的气固传热传质。

3. 固体颗粒循环系统设计:流化床中固体颗粒的循环对于床体内的传热传质过程至关重要。

循环系统需要合理分布固体颗粒,在气体作用下形成流态化床,从而保证传热传质效果。

4. 传热传质表面设计:传热传质表面的设计包括床体内部结构和固体颗粒的接触面积,其设计直接关系到传热传质效果。

需要考虑表面材料的选择、表面积的增加等因素。

三、流化床设计的关键技术1. 固体颗粒的物理特性:流化床中的固体颗粒需要具有一定的密度、粒径和形态,以保证在气流作用下形成合适的流态化状态。

2. 气体速度的选择:气体速度是影响流化床运行的关键参数,需要根据具体的使用要求选择合适的气体速度,以保证固体颗粒能够有效地流动并实现传热传质效果。

3. 固体颗粒循环方式:循环方式直接关系到固体颗粒的循环效果,可以选择气力输送、机械输送等方式,需根据具体情况进行合理选择。

4. 传热传质模型的建立:建立合适的传热传质模型对于流化床的设计和优化至关重要,可以通过数值模拟和实验研究等手段建立合理的模型。