中日模具对比的启示

中国模具行业与国外同行存在五大差异

中国模具行业与国外同行存在五大差异近一段时间来,我国模具行业发展迅速,但还是不能适应国民经济发展的需要。

分析中国国内模具企业必须找准自己的弱点,以提升我国模具在国际市场上的竞争力。

总体来说,中国模具行业与国外同行存在五大差异:1、原材料问题。

受售价限制,国产模具多采用2Cr13和3Cr13作精密热处理,而国外则采用专用模具材料DINI、2316,其综合机械性能,耐磨、耐腐蚀性能及抛光亮度均明显优于国产材料。

这从根本上影响了国产模具的外观质量和使用寿命。

2、制造工艺水平。

国内模具生产厂家,工艺条件参差不齐,差距很大。

不少厂家由于设备不配套很多工作依赖手工完成,严重影响了精度和质量。

3、模具设计体系。

国内一些生产厂家虽然也采用了计算机辅助设计(CAD)和计算机辅助制造技术(CAM),但依旧停留在引进、消化和吸收阶段,难以形成具有成熟的理论指导和设计体系。

因此,规范模具设计软件系统的开发是当务之急。

4、调试水平。

模具就其本质而言属于工装,生产出合格制品才是最终目的。

因此,模具的质量、性能依赖试模结果检验。

国内模具厂因交货期短,试模设备局限,往往把质量检验工作放在用户处试模,易给用户造成大量的损失和浪费。

而且由于修模受时间,场地限制,往往难以调试出最佳状态。

而国外一些发展较好的企业都拥有自己的试模场所和设备,可以模拟用户的工作条件试模,所以能在最短的时限达到很好的效果。

5、配套体系。

我国模具生产企业习惯埋头搞生产科研,而忽视了与其他设备供应商、原料供应商合作。

无形中使用户走了许多弯路。

我们中国模具招聘网的模具厂必须和其他厂家及各大科研院所共同合作,为用户创造最佳的制品,创造更大的利润,才有希望为自己营造广阔的发展空间。

日本造假事件中国制造业可以学到什么?

日本造假事件中国制造业可以学到什么?佚名【期刊名称】《网印工业》【年(卷),期】2018(000)003【总页数】2页(P44-45)【正文语种】中文神钢、三菱、东丽,近来接连曝出的产品造假事件,将日本制造业推上了风口浪尖。

这些陷入造假泥潭的企业都存在着造假时间长、涉及面广和瞒而不报的共性。

这不是日本个别企业质量监管和技术的偶然性问题,而是反映出日本企业向集体造假演变的趋势。

频频出现的造假事件给日本制造业带来的冲击,对于中国制造业具有极强的警示意义。

日本企业造假的深层原因神钢在向日本经济产业省制造产业局提供的造假检讨报告中表示:“质量把关不严,同时将焦点放在逐利上,是公司数据普遍造假的成因。

”这应该是造假的日本企业的共同动机,但深层原因肯定不止于此。

首先,从直接的动因来分析,神钢、三菱、东丽等日本企业接连曝出造假事件是日本产业生态环境恶化的结果。

一方面,从日本制造业的大环境看,近些年日本制造业在走下坡路,日本制造企业为了维持效益,大幅压减原料采购价格,将压力转嫁给了神钢、东丽等上游企业。

另一方面,日本制造业往往采取制定高标准,以构筑难以逾越的高品质防线,达到阻隔竞争对手的目的。

不降低标准,同时又要保证效益,两者难以兼得。

最终它们采取了最冒险的方式,通过数据造假,以次充好,降低成本的同时维持表面的高标准。

从整个产业的角度看,神钢、三菱、东丽等企业造假,在日本制造光环褪色的背后,是日本企业在海外竞争和产业转型压力下,产业链上下游企业零和博弈的恶果。

其次,随着技术的进步和管理水平的提升,日本企业仍然大面积地曝出质量问题或者造假事件,其实质是神钢、三菱、东丽等日本企业的经营价值观出了问题,这是直接动因背后的深层次原因。

它们看似是产业生态环境恶化的牺牲品,通过造假的手段维持经营,表面上无奈,本质上却是无赖之举。

它们利用客户对自己多年的信任,以造假保证竞争优势,维持经营效益,而对客户的根本利益抛之脑后,给予怠慢、漠视和侵害。

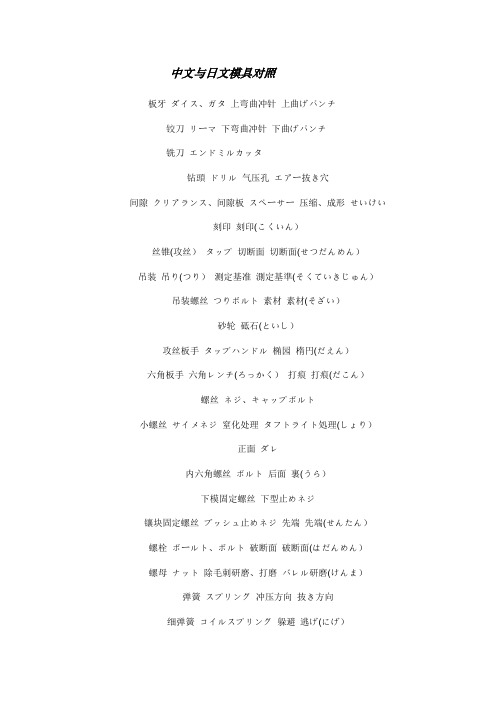

中日模具对照

中文与日文模具对照板牙ダイス、ガタ上弯曲冲针上曲げパンチ铰刀リーマ下弯曲冲针下曲げパンチ铣刀エンドミルカッタ钻頭ドリル气压孔エアー抜き穴间隙クリアランス、间隙板スペーサー压缩、成形せいけい刻印刻印(こくいん)丝锥(攻丝)タップ切断面切断面(せつだんめん)吊装吊り(つり)测定基准測定基準(そくていきじゅん)吊装螺丝つりボルト素材素材(そざい)砂轮砥石(といし)攻丝板手タップハンドル椭园楕円(だえん)六角板手六角レンチ(ろっかく)打痕打痕(だこん)螺丝ネジ、キャップボルト小螺丝サイメネジ窒化处理タフトライト処理(しょり)正面ダレ内六角螺丝ボルト后面裏(うら)下模固定螺丝下型止めネジ镶块固定螺丝ブッシュ止めネジ先端先端(せんたん)螺栓ボールト、ボルト破断面破断面(はだんめん)螺母ナット除毛刺研磨、打磨バレル研磨(けんま)弹簧スプリング冲压方向抜き方向细弹簧コイルスプリング躲避逃げ(にげ)研磨研磨(けんま)躲避孔逃げ穴光学研磨プロファイル波线部分波線部(はせんぶ)线切割ワイヤ-カット冲压加工プレス加工(かこう)锯床コンターマシン平行性平行性(へいこうせい)车床旋盤(せんばん)平面性平面性(へいめんせい)铣床フライス凹凹み(へこみ)摇臂钻床ボール盤(ばん)变形変形(へんけい)油石オイルストーン变更変更(へんこう)定位销(固定销)ノックピン材料转送机ホイスト冲针パンチ千分尺マイクロメ-タ-放电机放電機(ほうでんき)千分尺マイクロ顶针、(顶料销)キッカピン、(押しピン) 弯曲角度曲げ角度(まげかくど)顶针、(顶料销)バタツキ防止ピン内角曲げコーナー上模座上型ダイセット平フラット冲针垫板パンチバッキングプレート半打半打ち(はんうち)冲针固定板パンチプレート面打面打ち冲针固定板植え込み(うえこみ)平打平打ち(ひらうち)上模垫板ストリッパーバッキングプレート重打重ね打ち上模导板ストリッパ-プレート毛刺バリ、カエリ磨床グラインダー磨床研削盤(けんさくばん) 金刚石锉刀ダイヤモンドャスリ承认承認(しょうにん)正面图正面図(しょうめんず)多轴玫丝多軸(だじく)撬棒梃(てこ) 绘图机ドラフター叉车パワーリフタ-带台肩的固定销段付き(だんつ)ノックピン紧急緊急(きんきゅう)图纸号码図番(ずばん)务必接触密着の事(みっちゃく)纳期納期(のうき)材质材質(ざいしつ)不可形成园角R付け不可(ふか)最小值最小値(さいしょうち)孔径穴径(あなけい)最大值最大値(さいだいち)油付在上面油付着(あぶらふちゃく)材料放置处材料置き場(ざいりょうおきば)不规则园孔異形穴(いけいあな)作业区作業区(さぎょうく)板厚板厚(いたあつ)作业要领书作業要領書(ようりょうしょ)受入检查受入検査(うけいれけんさ)作成年月日作成年月日(さくせいねんがっぴ)后面裏面(うらめん)左右对称左右対称(さゆうたいしょう)搬运撸馨?うんぱん)治具治具(じぐ)A部详细A部詳細(しょうさい) 贴纸表示シール表示外观外観(がいかん)重要尺寸重用寸法(じゅうようすんぽう)外形外径(がいけい)出货出荷(しゅっか)改订理由改定理由(かいていりゆう)出库出庫(しゅっこ)频度确认確認頻度(かくにんひんど)主任主任(しゅにん)科长課長(かちょう)模具金型(かながた)参照右图右図参照(ゆうずさんしょう)平时常時(じょうじ)抛光、研磨、ラッピング排样图レイアウト冲针弯曲セリ成形冲针成形パンチ(せいけい)驱动カム鼠标マウス环保材クロムフーリ冲针弯曲时引起的伤セリキズ一模两取共取り(ともどり)抛光磨き(みがき)送料架アンコイラ-批量ロット(LOT) 料架アンコイラーレベラ圧延方向冲针弯曲时引起的毛刺セリバリ接刀口マッチング(切り込み)闭模高度ダイハイト防止旋转回り止めTAPE(型)タイプ单发単発(たんぱつ)顺送順送(じゅんそう)反弹スプリングバック塑胶モールド下孔下穴(したあな)淬火焼き入れ(やきいれ)拉深絞り(しぼり)<br/> 回火焼きもどし垫片シム(シックネス)锉ヤスリ平行、直线ストレート回火后,韧性加强焼きなまし冲程ストローク突起(比平打抵)ヒットホーム锐角エッジ压筋セレーション角コーナー导正销パイロット膨胀ぼぅちゅぅ导正销、定位针パイロットピン、ガイド螺丝帽的躲避座ぐり(ざ)第一个最长的导正销ファーストパイロット头、帽(冲针) カサ短导正销パイロットショート下死点下死点(かしてん)长导正销パイロットロング铆接カシメ导正孔パイロット穴压缩、凸打コイニング翻边孔、BR孔バーリング矫正矯正(きょうせい)刃口刃先(はさき)活动块シェッター弯曲顶料块ハライ镶块角为R1 ブッシュコーナーR1零散、散乱バラツキ型腔深度为10mm 掘り込みブッシュ10mm 末成形冲针ブランクパンチ校平机レベラ程序プログラム销定杆ロックレベー加强层補強リブ(ほきょう)滑块スライド型腔掘り込み(ほりこみ)滑板スライド板冲压机的定盤ボルスター不成形工程アイドルステージ板中心プレートセンター组装品アッセンブル(ASSY品)制品製品防止上浮浮き上がり防止样品サンプル伸展率伸び纳品納品(のうひん)胶棒ウレタン整理号码整理番号(せいりばんごう)送料高度送り線高さ两枚组合二枚合せ(にまいあわせ)参数、设定值オフセット扭矩トルク小缺口チッピング手册マニュアル压、砸潰し(つぶし)断开、切断スチッチオフ砂纸サンドペーパー弹块ノックアウト磨砂机サンドミル装饰飾る(かざる)砂箱サンドボックス铁锤ハンマ升降机ホイスト钻石粒、(用开研磨)ボルト起重机、吊车クレーン休止ホールト钢缆、钢丝绳ワイヤロープ用铣石笔修砂轮砥石(といし) ドレッシング升降机、电梯、吊车リフト工具、刀具ツール升降机、小型起重机リフター挡块板つきあて(车床上的)卡盘、夹盘チャック转换、转变スチッチオーバー料把ランナ包装、包皮ラッピング包装者、包装纸ラッパ目标目標(もくひょう)挂钩、钩子フッワ电磁盘電磁(でんじ)チャック突起ヒットホーム磨光机打磨机サンダー麻布ぅエステ研磨机、磨床ラッピングマシン研磨、磨擦、研磨机ラッビング擦伤かじる检查チェック扣除差し引く(さしひく)扣除天引きする(てんびき) 糊胶水ロックタイト试作試作(しさく)V形折弯薬研曲げ(やげんまげ)吊车ホークリフト斜面テーパ加强层補強リブ(ほきょう)取货单和发货票伝票(でんぴょう)QC工程表QC工程表(こうていひょう)同时切断同時抜き(どうじぬき)同轴棒通しピン有无裂纹,损坏亀裂、破損、無き事(きれつ、はそん) 通过通り形状形状(けいじょう)停止止まり限度样本限度サンプル(げんど)取数取り数包装梱包(こんぽう)担当担当(たんとう)日常检查日常検査(にちじょうけんさ)标准书チェックシート表面表面(ひょうめん)备注チャート記号(きごう)品质管理课品質管理課注意事项注記(ちゅうき)初品检查初品検査(しょひんけんさ)测定值的书写格データ様式(ようしき)品名品名(ひんめい)数量数量(すりょう)对称尺寸振り分け寸法(ふりわけすんぽう)管理项目管理項目(かんりこうもく)保管保管(ほかん)关连尺寸関連寸法(かんれんすんぽう)主要设备重要設備机种名称機種名(きしゅめい)伤痕傷(キズ)。

浅谈中日青年教育模式的对比及启示

比, 国的青年教育体系还不完备 , 我 特别是职业教育和社 会 教育在社会上的影 响不大 , 青年教育的必要性还未被

收稿 日期 :0 9 0 - 7 20—60 作 者简介 : 于磊 (9 7 )男 , 17 一 , 黑龙江哈 尔滨 人 , 哈尔滨工 程大学人文社会科学学 院思想政治教育专业 硕士研究 生 , 研究方

一

、

设事业 的中坚 力量 , 青年 的教育工作也显得尤其重要 。 我们党历来 高度重视青年教育 , 始终把青年教育工作当 成重中之重。我们一直在寻求着以更好 的方式对青年加 以教育 , 从而使得我国的青年发挥更大的作用力 , 加快我 国和谐社会的建设步伐 。当今 的世界 , 全球化 的思想深 入人心 , 任何事物的发展都必须以世界这个大舞 台为背 景, 我国的青年教育也不例外 。我国的青年教育 , 应该多 以其他 国家尤其是发达 国家的青年教育作为参照 , 取其

20 年 09

第7 期 ( 总第 10 ) 8期

世纪桥

No7 2 0 . ,0 9

sii a hj Qi o

( e ea N .8) G n rl o10

浅谈 中 日青 年教 育模式 的对 比及启 示

于 磊, 张春艳

( 哈尔滨工程 大学 人 文社会科 学学院 , 黑龙江 哈尔滨 10 0 ) 5 0 1

高等职业训练学校 , 它负责进行技工培训 、 提高训 练、 能 力再开发训练和再训练等四种 。第三 , 由国家办或国家 委托都 、 府 、 道、 县办 的身体有缺陷者职业训练学校。第 四, 由雇佣促进事业 团设立 的职业训练大学校 , 它负责指 导训练 、 提高训练和再训练 。(- -) 企业 内职业训练。企业 内的职业训练 , 主要通过学校形式进行 。五十年代后半 期 , 本许多大企业纷纷办起了各项职业学校 , 日 比如松下 电器公 司的松下电器工学院等 。这类工学 院相当工业高

日本模具企图超越中国模具

日本模具企图超越中国模具日本的模具产业因国内产业空洞化、中国模具产业的崛起以及雷曼事件导致的经济低迷的影响陷入了困境。

在这一背景下,日本的模具厂商数量从2000 年的8000 多家减少到了2008 年的5000 多家,模具产量也下降一半,从2002 年的约100 万套减少到了2009 年的50 万多套。

在这种环境下,努力摆脱困境,为客户创造新魅力的日本模具厂商及机床厂商也令人瞩目。

据国际模具及五金塑胶产业供应商协会负责人罗百辉介绍,近年来,中国模具企业以高效低成本运营在全球享有盛名,不仅仅是价格便宜、交货期短,而且中国的模具技术水平也在突飞猛进。

日本企业企日本松野模具制造所为了缩短模具完成前所耗费的加工时间,使用了5 轴同步控制加工中心(MC),以超过以往的速度完成模具,缩短向客户供货前的前导时间。

松野模具(总部:大阪府东大阪市)利用仅为原来一半的时间,制造出了成型树脂制汽车音响面板的模具。

与3 轴控制的通用MC 相比,5 轴同步控制MC 的模具切割(倾斜)自由度增加,可更灵活地设定球头立铣刀等刀具对模具的姿态。

这样一来,刀具便可到达通用MC 无法切削的、对空穴进行加工的较深形状的部分,因此能够通过直接切削来成型。

而使用原来的放电加工的话,则无法成型。

该公司利用5 轴同步控制MC 来加工模具的原因是希望减少比切削更耗时间的放电加工。

以往在制造对汽车音响面板进行成型的模具时,通常是在使用一台通用MC 对放电加工所需要的石墨制及铜制电极进行切削的同时,使用另一台通用MC 对模具进行粗加工。

然后再使用经切削制成的电极,对粗加工后的模具进行放电加工。

这种方式不仅电极切削时间远远长于模具的粗加工,而且放电加工也需要很长时间。

此外,放电加工还会在模具。

从模具行业看日本传统产业突围

从模具行业看日本传统产业突围刘寅【期刊名称】《企业管理》【年(卷),期】2016(000)003【总页数】3页(P77-79)【关键词】日本模具行业;降低成本;高附加值;持续改善【作者】刘寅【作者单位】上海盛英企业管理咨询有限公司【正文语种】中文如果我们的企业不能像日本企业那样“正面迎敌”,那么,可以想象,假如中日两国的企业同时导入相同的智能制造设备,我们仍然很难与日本企业竞争。

这是因为:单从投入产出比而言,我们的成本大于日本。

前几天,在群里听张得红先生的微课,张先生提出了一个非常有价值的问题:“时光倒流10年,当时中国低成本迅猛冲击了欧美日制造业,他们是怎么活下来的?”张先生的结论是:“别人的生存之道在于:一是战略制胜。

选择有附加值的产品、市场……二是低成本运营。

持续改善、降本、精益……”笔者对欧美的情况不大了解,单从日本的情况来看,张先生的结论是非常精到的。

这里想解剖一个典型的传统制造业、也是日本的强项行业——模具行业,以此来考察这一问题。

1.作为一个独立的行业发展。

模具本身是大量生产时代的产物。

模具是量产成形产业不可或缺的生产手段。

尤其是在二战后,一方面新材料如塑料、轻金属出现;另一方面汽车、家电为中心的量产型加工组装产业发展的需要,促进了模具行业的发展。

所以,如果想成为制造业大国,模具的发展是必然的。

不过,日本制造业的商业惯例与美国不同。

模具在欧美仅仅是作为特殊工具中的一个。

所以,欧美的主流是内制化,即模具是制造商自己公司制造的,例如通用汽车就有自己的模具公司;而日本是所谓的外注化,即制造商把模具制造外发给外部模具公司。

于是在日本,模具制造作为一个独立的行业发展起来。

在日本,模具公司生产的模具,70%以上不是自己使用,而是用于出售。

2.中小企业占主流。

日本的模具行业主要是接受大企业委托,即所谓“下请形态”,占全体的80%左右。

当然,比较起来,台湾模具行业主流也是小规模的,但是与日本不同。

我国模具与世界先进水平的差距

我国模具与世界先进水平的差距中国模具生产总量虽然已位居世界第三,但设计制造水平在总体上要比德、美、日、法、意等工业发达国家落后许多,也比英国、加拿大、西班牙、葡萄牙、韩国、新加坡等国落后。

其差距主要表现在下列六方面。

国内自配率不足80%,其中中低档模具供过于求,中高档模具自配率不足60%。

模具是制造业的重要工艺基础,在我国,模具制造属于专用设备制造业。

中国虽然很早就开始制造模具和使用模具,但长期未形成产业。

直到20世纪80年代后期,中国模具工业才驶入发展的快车道。

近年,不仅国有模具企业有了很大发展,三资企业、乡镇(个体)模具企业的发展也相当迅速。

企业组织结构、产品结构、技术结构和进出口结构都不够合理。

中国模具生产厂中多数是自产自配的工模具车间(分厂),专业模具厂也大多数是“大而全”、“小而全”的组织形式。

国外模具企业大多是“小而专”、“小而精”。

中国模具自产自配比例高达50%以上,国外70%以上是商品模具。

国内模具总量中属大型、精密、复杂、长寿命模具的比例只有30%左右,国外在50%以上。

2003年模具进出口之比为4:1,进出口相抵后的净进口为10.3亿美元,是净进口量最大的国家。

模具产品水平和生产工艺水平总体上比国际先进水平低许多,而模具生产周期却要比国际先进水平长许多。

产品水平低主要表现在精度、型腔表面粗糙度、寿命及模具的复杂程度上;工艺水平低主要表现在设计、加工、工艺装备等方面。

开发能力弱,经济效益欠佳。

中国模具企业技术人员比例较低,水平也较低,不重视产品开发,在市场中常处于被动地位。

国内每个职工平均每年创造模具产值约合1万美元左右,而模具工业发达国家大多是15~20万美元,有的甚至达到25~30万美元。

由此而来的是中国模具企业经济效益差,大都微利,国有企业总体亏损,缺乏后劲。

模具标准化水平和模具标准件使用覆盖率低。

国外先进国家模具标准件使用覆盖率达70%以上,国内模具标准件使用覆盖率只有45%左右。

中日机械制图教材的比较及对教学改革的启示

Abs r c : The e t e a d ta t f aur s n dif r n e i Ch ne e nd a a e e fe e c s n i s a J p n s me h n c l a n c a i a dr wi g

tx b o sa e d s u s d a d a ay e y c mp rs n o e tx b o s sr cu e , o t n s n e t o k r ic s e n n l z d b o a io ft e t o k ’ tu t r s c n e t,a d h as y c mp rs n o a h r e t r s c  ̄iu u o s u t n M o e v r t e e l h e m e t lo b o a o ft c e sf a u e 。 u c l msc n t c i . i e r o r o e , h n i tn n s g o x b o t c u e t a h n n v t n b l g a e c i g a esa e . i a l , t sp tf r r n t t o k sr t r , e c i g i o a i , i n u l a h n r t td F n l i i u o wa d e u n o i t y

s o l e c n i e e o u rc l ms o s u t n i cu i gt etx b o f c a ia r wi g h u d b o s r d f r riu u n t c i l d n t o k o h n c l a n . d c c r o n h e me d

S U Ho g HU Qign, GAOF i H n, n —i e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

我国模具工业与国际先进水平相比,由于在理念、设计、工艺、技术、经验等方面存在差距,因此在企业的综合水平上特别是产品水平方面就必然会有差距。

差距虽然正在不断缩小,但从总体来看,目前我们还处于以向先进国家跟踪学习为主的阶段,创新不够,尚未到达信息化生产管理和创新发展阶段,只处于世界中等水平,仍有大约10年以上的差距,其中模具加工在线测量和计算机辅助测量及企业管理的差距在15年以上。

管理水平、设计理念、模具结构需要不断创新,设计制造方法、工艺方案、协作条件等需要不断更新、提高和努力创造,经验需要不断积累和沉淀,现代制造服务业需要不断发展,模具制造产业链上各个环节需要环环相扣并互相匹配。

面对差距,我们既要努力追赶,更要开创自己的发展道路。

综合水平的差距最终都会反映到模具产品中可以量化和感知的具体指标上。

综合我国各类模具情况,与国外先进水平的差距主要表现为:模具使用寿命低30%~50%(精冲模寿命一般只有国外先进水平的1/3左右),生产周期长30%~50%,质量可靠性与稳定性较差,制造精度和标准化程度较低,等等。

与此同时,我国在研发能力、人员素质、对模具设计制造的基础理论与技术的研究等方面也存在较大差距,因此造成在模具新领域的开拓和新产品的开发上较慢,高技术含量模具的比例比国外也要低得多(国外约为60%左右,国内不足40%),劳动生产率也要低许多。

主要问题存在的主要问题大致有如下方面:

⑴研发及自主创新能力薄弱。

基础差、能力不足、投入少、不够重视、缺乏长期可持续发展观念等都是造成模具产品及其生产工艺、工具(包括软件)、装备的设计、研发(包括二次开发)及自主创新能力薄弱的重要原因。

⑵企业管理落后于技术的进步。

管理落后主要体现在生产组织方式及信息化采用方面。

国内虽然已经有不少企业完成了从作坊式和承包方式生产向零件化现代生产方式的过渡,但沿用作坊式生产的小企业还不少;已实行零件化生产的企业中只有少数企业采用了信息化管理,且层次也还不高。

行业和企业的专业化水平都比较低,企业技术特长少。

⑶数字化信息化水平还较低。

国内多数企业数字化信息化大都停留在CAD/CAM的应用上,CAE、CAPP尚未普及,许多企业数据库尚未建立或正在建立;企业标准化生产水平和软件应用水平都低,软件应用开发跟不上生产需要。

⑷标准和标准件生产供应滞后于模具生产的发展。

模具行业现有的国家标准和行业标准中有不少已经落后于生产(有些模具种类至今无国标,不少标准多年未修订);生产过程的标准化还刚起步不久;大多数企业缺少企标;标准件品种规格少,应用水平低,高品质标准件还主要依靠进口;为高端汽车冲压模具配套的铸件质量问题也不少,这些都影响和制约着模具生产的发展和质量的提高。

日本的模具产能约占全球的40%,居世界第一位,每年向国外出口大量模具。

现在模具市场竞争日趋激烈,因此日本模具业也在努力降低生产成本。

模具行业是人力成本较高的行业,日本的人力成本是中国及东南亚地区的十几倍,而人力成本中有70%以上是非核心技术人员。

因此,现在日本模具业正逐渐将技术含量不高的模具转向人力成本低的地区生产,只在本国生产技术含量较高的产品。

其次是日本使用模具的主要企业有加快向国外转移的趋势,这使日本本国模具使用量减少。

同模具业一样,机电企业也为了降低成本向海外扩展,所需的中低档模具开始转而使用价格更低的当地模具。

为此,日本模具业更加快了在海外发展模具厂的步伐。

现在日本的模具价格与1998年相比约下降了20%左右,但这正是日本向海外扩建模具生产基地后的结果,这无疑增强了日本模具在世界市场上的竞争力。

所以,日本依然是世界模具生产强国,其利润并未萎缩,而是透过向海外转移使模具业拥有了更强的竞争力。

模具工业是国民经济的重要基础工业之一。

模具是工业生产中的基础工艺装备,是一种高附加值的高精密集型产品,也是高新技术产业化的重要领域,其技术水平的高低已经成为衡量一个国家制造业水平的重要标志。

国际模具制造行业发展特点分析据各国报导,模具工业在欧美等工业发达国家被称之“点铁成金”的“磁力工业”,如今世界模具工业的发展速度超过了新兴的电子工业,已实现了模具专业化、标准化和商业化,因而深受赞誉。

美国工业界认为“模具工业是美国工业的基石”,日本称模具工业为“进入富裕社会的原动力”,在德国,被冠之以“金属加工业中的帝王”之称号,而欧盟一些国家称“模具就是黄金”,新加坡政府则把模具工业作为“磁力工业”,中国模具权威称为“模具是印钞机”。

可见模具工业在世界各国经济发展中具有重要的地位。

模具技术已成为衡量一个国家产品制造水平的重要标志之一。

从资料获悉,目前,美国、日本、德国等发达国家的模具总产值都已超过机床总产值。

模具技术的进步极大地促进了工

业产品的生产发展,模具是“效益放大器”,用模具生产的最终产品的价值将超过自身价格的几十倍乃至上百倍及上千倍。

20世纪80年代以来,国民经济的高速发展对模具工业提出了越来越高的要求,同时为模具的发展提供了巨大的动力。

这些年来,中国模具发展十分迅速,模具工业一直以15%左右的增长速度快速发展。

振兴和发展中国的模具工业,日益受到人们的重视和关注。

“模具是工业生产的基础工艺装备”已经取得了共识。

目前,中国有17000多个模具生产厂点,从业人数约50多万。

在模具工业的总产值中,冲压模具约占50%,塑料模具约占33%,压铸模具约占6%,其他各类模具约占11%。

近年来,中国模具工业企业的所有制成分也发生了变化。

除了国有专业厂家外,还有集体企业、合资企业、独资企业和私营企业,他们都得到了迅速的发展。

许多模具企业十分重视技术发展。

加大了用于技术进步的投入力度,将技术进步作为企业发展的重要动力。

此外,许多研究机构和大专院校也开展了模具技术的研究与开发。

赋有“模具之乡”的浙江宁波和黄岩地区是现今我国规模最大的两个地方;广东地区也渐渐掀起了开建模具厂的浪潮;其中科龙、康佳等集团纷纷建立了自己的模具制造中心;中外合资或是外商独资形式的模具企业现也有几千家。

进入21世纪,在经济全球化的新形势下,随着资本、技术和劳动力市场的重新整合,中国装备制造业在加入WTO以后,将成为世界装备制造业的基地。

而在现代制造业中,无论哪一行业的工程装备,都越来越多地采用由模具工业提供的产品。

为了适应用户对模具制造的高精度、短交货期、低成本的迫切要求,模具工业正广泛应用现代先进制造技术来加速模具工业的技术进步,这是各行各业对模具这一基础工艺装备的迫切需求。