工具盒塑料模具设计说明书完整版

塑料盒盖模具设计说明书

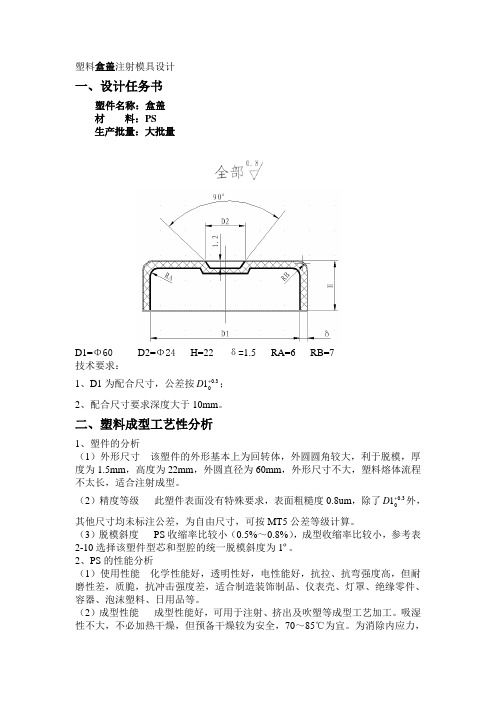

塑料盒盖注射模具设计一、设计任务书塑件名称:盒盖 材 料:PS 生产批量:大批量D1=Φ60 D2=Φ24 H=22 δ=1.5 RA=6 RB=7 技术要求:1、D1为配合尺寸,公差按3.001+D ;2、配合尺寸要求深度大于10mm 。

二、塑料成型工艺性分析1、塑件的分析(1)外形尺寸 该塑件的外形基本上为回转体,外圆圆角较大,利于脱模,厚度为1.5mm ,高度为22mm ,外圆直径为60mm ,外形尺寸不大,塑料熔体流程不太长,适合注射成型。

(2)精度等级 此塑件表面没有特殊要求,表面粗糙度0.8um ,除了3.001+D 外,其他尺寸均未标注公差,为自由尺寸,可按MT5公差等级计算。

(3)脱模斜度 PS 收缩率比较小(0.5%~0.8%),成型收缩率比较小,参考表2-10选择该塑件型芯和型腔的统一脱模斜度为1º。

2、PS 的性能分析(1)使用性能 化学性能好,透明性好,电性能好,抗拉、抗弯强度高,但耐磨性差,质脆,抗冲击强度差,适合制造装饰制品、仪表壳、灯罩、绝缘零件、容器、泡沫塑料、日用品等。

(2)成型性能 成型性能好,可用于注射、挤出及吹塑等成型工艺加工。

吸湿性不大,不必加热干燥,但预备干燥较为安全,70~85℃为宜。

为消除内应力,成型塑件加以退火为宜,80℃温度,2~4h为宜。

(3)PS主要性能指标其性能指标见表项目性能参数项目性能参数密度/(g/cm3)1.04~1.06 屈服强度/Mpa35~63拉伸强度/MPa 35~63 吸水率(%)0.03~0.05拉伸弹性模量/MPa 2.8~3.5熔点/℃131~165拉弯强度/MPa 2.8~3.5计算收缩率(%)0.5~0.6比热容/J.(kg..℃)1340 比体积/cm .g 0.03~0.05PS主要性能指标3、PS注射成型过程及工艺参数(1)注射成型过程①成型准备对PS的色泽、均匀度等进行检验。

原则上PS的吸水性很小,成型前可不必干燥,为了保险起见,成型前最好进行干燥。

盒盖塑料模具设计

盒盖塑料模具设计说明书目录一、拟定模具的结构形式————————————————2二、注射机型号的选定—————————————————4三、浇注系统的设计——————————————————7四、成型零件的设计——————————————————11五、模架的确定————————————————————15六、合模导向机构的设计————————————————16七、脱模推出机构的设计————————————————17八、排气系统的设计——————————————————17九、温度调节系统的设计————————————————17十、结论———————————————————————19 十一、参考文献————————————————————19盒盖塑料模具设计一、拟定模具的结构形式1、塑料成型工艺性分析该塑件是一塑料盒盖,如图1所示。

塑件壁厚属薄壁塑件,生产批量大,材料为聚甲醛,综合性能好,可以注射成型。

2、聚甲醛的性能分析聚甲醛综合性能好,比强度、比刚度接近金属;化学稳定行好,但不耐酸。

其热稳定性差,易分解,流动性能好,注射时速度要快,注射压力不易过高,凝固速度快,不待完全硬化即可取件。

3、聚甲醛注射成型的工艺参数表1塑料名称聚甲醛注射压力p/MPa 80~130注射机类型螺杆式成型时间τ/s 注射时间20~90预热和干燥温度t/C80~100 高压时间0~5 时间τ/h 3~5 冷却时间20~60料筒温度t/C 后段160~170 总周期50~160 中段170~180 螺杆转速n/1.minr-28前段180~190 后处理方法红外线灯、烘箱喷嘴温度t/C170~180 温度t/C140~150C4、聚甲醛的性能指标表2 CC 0.46MPa5、聚甲醛在模具设计上的注意事项1)、按一般精度5级;2)、型腔的脱模斜度为10,型芯的脱模斜度为35';3)浇道阻力要小;4)采用螺杆式注射机;5)注意塑化温度和模具温度的控制;6)收缩率<2.50。

方盒盖注塑模具设计说明书(含图)

方盒盖注塑模具设计说明书(含图)方盒盖注塑模具设计说明书1.引言1.1 目的本文档旨在提供方盒盖注塑模具的详细设计说明,以指导模具制造和使用。

1.2 背景方盒盖是一种常用的塑料制品,用于包装食品、化妆品等物品。

为了提高生产效率和产品质量,设计和制造一套高质量的注塑模具至关重要。

2.模具设计要求2.1 产品要求方盒盖的尺寸为 mm x mm x mm,材质为聚丙烯。

模具需要能够精确地注塑出符合设计要求的产品,包括尺寸、外观和功能等方面。

2.2 生产要求模具需要能够适应大批量生产,保证稳定的生产效率和产品质量。

2.3 维护要求模具需要易于维护和清洁,以延长模具的使用寿命,并保持产品的一致性。

3.模具结构设计3.1 模具结构示意图(插入模具结构示意图)3.2 模具组成部分模具包括以下主要组成部分:3.2.1 注射系统注射系统负责将熔融的塑料材料注入模具腔中。

它包括注射筒、注射嘴和喷嘴等部分,需要保证材料流动的均匀性和稳定性。

3.2.2 冷却系统冷却系统用于降低模具温度,加快产品冷却和固化时间。

它包括冷却水道、冷却孔和冷却器等部分,需要设计合理的冷却通道和冷却介质。

3.2.3 模具腔模具腔是制造产品的主要部分,决定产品的尺寸和形状。

它需要细致的加工和光洁的表面,以确保产品质量。

3.2.4 排气系统排气系统用于排出注塑过程中产生的气体,防止产品出现气泡等缺陷。

它包括排气道和排气孔等部分,需要合理设置排气通道和控制排气速度。

3.2.5 开合模系统4.模具制造要求4.1 材料选择模具材料应选择具有良好机械性能、耐磨性和导热性的材料,如优质合金钢等。

4.2 加工工艺模具制造过程包括加工、热处理和装配等步骤。

加工工艺需要根据模具结构和要求进行合理安排,确保加工精度和表面质量。

4.3 表面处理模具表面需要进行适当的处理,如抛光、喷涂和电镀等,以提高模具的耐磨性和防腐性。

5.模具使用和维护指南5.1 使用指南使用模具时,操作人员应按照操作规程进行操作,确保安全和生产效率。

塑料模具设计说明书(参考)

塑料模具设计说明书题目:姓名学号班级2014 年月日目录第一章塑件的工艺分析1.1 任务要求1.2 原料ABS的成型特性和工艺参数1.3 塑件的结构工艺性第二章注射设备的选择2.1 注射成型工艺条件2.2 选择注射机第三章型腔布局与分型面的选择3.1 塑件的布局3.2 分型面的选择第四章浇注系统的设计4.1主流道和定位圈的设计4.2 分流道设计4.3 浇口的设计4.4冷料穴的设计4.5 排气系统的分析第五章主要零部件的设计计算5.1 型芯、型腔结构的确定5.2 成型零件的成型尺寸第六章成型设备的校核6.1、注射成型机注射压力校核6.2、注射量的校核6.3、锁模力的校核相关零件图第一章塑件的工艺分析1.1 任务要求图1 盒盖1.2原料ABS的成型特性和工艺参数ABS是目前产量最大、应用最广的工程塑料。

ABS是不透明非结晶聚合物,无毒、无味,密度为 1.02~1.05 g/cm3。

ABS 具有突出的力学性能,坚固、坚韧、坚硬;具有一定的化学稳定性和良好的介电性能;具有较好尺寸稳定性,易于成型和机械加工,成型塑件表面有较好光泽,经过调色可配成任何颜色,表面可镀铬。

其缺点是耐热性不高,连续工作温度约为70℃,热变形温度约为93℃,但热变形温度比聚苯乙烯、聚氯乙烯、尼龙等都高;耐候性差,在紫外线作用下易变硬发脆。

可采用注射、挤出、压延、吹塑、真空成型、电镀、焊接及表面涂饰等多种成型加工方法。

ABS的成型特性:(1)ABS易吸水,成型加工前应进行干燥处理,表面光泽要求高的塑件应长时间预热干(2)流动性中等,溢边值0.04 mm左右。

(3)壁厚、熔料温度对收缩率影响极小,塑件尺寸精度高。

(4)ABS比热容低,塑化效率高,凝固也快,故成型周期短。

(5)ABS的表观黏度对剪切速率的依赖性很强,因此模具设计中大都采用点浇口形式。

(6)顶出力过大或机械加工时塑件表面会留下白色痕迹,脱模斜度宜取2°以上。

(7)易产生熔接痕,模具设计时应注意尽量减少浇注系统对料流的阻力。

工具箱底模具设计_说明书

目录题目工件箱底冲压模具设计 (1)前言 (2)第一章工具箱底的工艺分析 (2)1.1材料分析 (2)1.2零件结构 ........................................................................... 错误!未定义书签。

1.3 工艺分析 (2)1.4 尺寸精度 (2)第二章零件工艺方案的制定 (3)第三章盒形件主要工艺参数的计算 (3)3.1盒形件拉深次数的计算 (4)3.2判断是否采用压边装置 (4)3.3 毛坯尺寸计算 (4)第四章相关离的计算 (6)4.1落料力的计算 (6)4.2落料时所需的顶件力和卸料力的计算 (6)4.3 拉深力的计算 (6)4.4 压边力的计算 (6)4.5 冲孔力的计算 (7)4.6 冲孔时所需的推件力和卸料力的计算 (7)的计算 (7)4.7F总第五章压力中心和冲压设备的选择 (7)5.1压力中心的计算 (7)5.2冲压设备的选择 (8)第六章确定排样方案和计算材料利用率 (9)第七章冲压设备选择 (10)7.1落料凹模刃口尺寸 (10)7.2冲孔凸模刃口尺寸 (10)7.3 孔中心距的计算 (11)7.4 凸凹模刃口计算 (11)7.5 拉深模刃口计算 (11)第八章冲模主要零件尺寸 (13)8.1凹模外形和尺寸确定 (13)8.2 凸凹模材料选择 (13)第九章总体结构设计 (14)9.1 模架的选取 (14)9.2 模柄 (14)9.3拉深凸模的通气孔尺寸 (15)9.4上模座和下模座 (15)9.5 导柱导套 (15)9.6顶料装置 (16)9.7螺钉和销钉 (16)9.8其他零件设计 (17)第十章拉深模装配图绘制和校核 (17)10.1校核 (17)第十一章非标准件零件图绘制 (19)11.1冲压凸模 (19)11.2 冲压凹模 (120)结论 (20)参考文献 (21)致谢 (21)题目工具箱底冲压模具设计零件图如下:前言近年来,随着模具技术的迅猛发展,模具设计与制造这一行业引来了越来越多的人们的重视。

饭盒模具设计说明书

饭盒模具设计说明书饭盒模具设计说明书一、引言本文旨在详细说明饭盒模具的设计过程、具体操作步骤以及可能遇到的问题及其解决方法。

饭盒模具设计是注塑成型工艺中的重要环节,对于批量生产饭盒类产品具有重要意义。

通过本文,读者可以全面了解饭盒模具设计的相关知识,为实际操作提供指导。

二、饭盒模具概述饭盒模具是一种用于制作饭盒类塑料制品的成型工具。

饭盒模具的设计需要充分考虑产品的形状、尺寸、外观和质量等因素。

优秀的饭盒模具设计能提高产品的生产效率,降低生产成本,同时保证产品的品质和一致性。

三、设计理念饭盒模具设计的核心原则是实现产品的高效生产和低成本制造。

为实现这一目标,设计时需考虑以下因素:1、材料选择与匹配:根据产品要求,选择合适的塑料材料,并确保材料之间的兼容性。

2、模具结构与工艺:设计合理的模具结构,确保开模、合模、顶出等操作的顺畅,以适应不同的注塑机型号和工艺条件。

3、模具标准化与通用化:提高模具的标准化和通用化程度,便于模具的维护、修理和更换,同时降低生产成本。

四、具体操作步骤1、模具设计:根据产品图纸和要求,进行模具的结构设计,确定分型面、浇注系统、冷却系统、顶出系统等关键部分。

2、模具制造:依据设计图纸,进行模具的制造加工,包括钳工加工、电火花加工等。

3、模具组装:将加工完成的模具零件进行组装,形成完整的模具。

4、调试与优化:进行试模,观察产品成型情况,调整模具参数,优化产品品质,确保批量生产的顺利进行。

五、常见问题及解决方法1、浇口尺寸不合适:可能导致制品填充不足或产生喷射、翘曲等问题。

解决方法为调整浇口尺寸,优化填充和流动平衡。

2、出模困难:产品在脱模时遇到困难,可能导致产品损坏或降低生产效率。

解决方法包括优化顶出系统、调整模具温度和改善产品结构等。

3、模具磨损:长期使用可能导致模具磨损,影响产品质量和生产效率。

解决方法包括定期维护和保养模具,以及及时更换磨损零件。

4、产品变形:由于注塑压力、温度或时间不当,可能导致产品变形。

盒盖注塑模具设计说明书终稿

XX工程大学科信学院毕业设计〔论文〕题目:盒盖注塑模具设计XX王晓东学号080012236专业材料成型及控制工程年级08级指导教师李丽摘要本课题主要是针对盒盖的模具设计,通过对塑件进行工艺的分析和比较,最终设计出一副注塑模。

该课题从产品结构工艺性,具体模具结构出发,对模具的浇注系统、模具成型部分的结构、顶出系统、冷却系统、注塑机的选择及有关参数的校核、都有详细的设计,同时并简单的编制了模具的加工工艺。

通过整个设计过程表明该模具能够达到此塑件所要求的加工工艺。

根据题目设计的主要任务是盒盖注塑模具的设计。

也就是设计一副注塑模具来生产盒盖塑件产品,以实现自动化提高产量。

针对盒盖的具体结构,该模具是点浇口的双分型面注射模具。

由于塑件内侧有四个小凸台,直接顶出,固采用斜推杆的结构形式。

其优点在于简化机构,使模具外形缩小,大大降低了模具的制造成本。

通过模具设计表明该模具能达到盒盖的质量和加工工艺要求。

关键词:塑料盒盖; 盒盖塑件注射模具;模具;AbstractThis topic is mainly aimed at the lid mold design, through to the plastic parts for process analysis and comparison, the final design out a pair of injection mold. This subject from product structure, and the specific property of the mould structure, mould pouring system, die forming part of the structure and ejector system, cooling system, the injection molding machine selection and related parameters of checking, a detailed design, at the same time and simple compiled the mould processing technology. Through the whole design process shows that the mold can achieve the required plastics processing technology. According to the topic design is the main task of the injection mould design the lid. Also is a pair of injection mold design to production of plastics products,with the lid to realize automation to increase production. According to the specific structure, the lid of the die is the point of the gate double parting surface injection mold. Because plastic parts inside there are four small convex platform, the direct roof, the structure of the push rod solid form. Its advantage is that simplifying the mechanism, make the mould shape narrowed, and greatly reduce the mould manufacturing cost. Through the die design shows that the mold can achieve the lid of the quality and processing technology requirements.Key word:Plastic box cover; the box cover injection mold; mold.目录摘要1Abstract1第一章绪论51.1当前模具设计发展趋势51.2本次模具课程设计的任务5第二章塑件成型工艺性分析62.1塑件的分析62.2聚苯乙烯<PS>的性能分析72.3 PS的注射成型过程及工艺参数8第三章初选注塑机规格113.1注射机型号的确定113.2注射机的相关参数的校核12第四章分型面和型腔数目选择144.1分型面位置的选择和确定144.2型腔数目的确定15第五章浇注系统的设计165.1主流道的设计165.2浇口的设计17第六章型腔型芯设计196.1成型零件的结构设计196.2 型芯和型腔的加工工艺卡、工序卡23第七章模架的确定227.1模架的选择227.2模架各尺寸的校核23第八章导向与脱模机构的设计24 8.1导向定位机构的设计24第九章温度调节与排气系统的设计25 9.1温度调节系统设计259.2排气系统设计30结论31参考文献27致谢28第1章绪论1.1当前模具设计发展趋势随着中国当前的经济形势的日趋好转,在"实现中华民族的伟大复兴"口号的倡引下,中国的制造业也日趋蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。

包装盒塑料模设计说明书

本人所传说明书均为完整版!下载无须修改!直接可用!只为更好的学习交流!说明书仅供参考!需要图纸请联系QQ:360702501摘要塑料制品已在工业,农业,国防和日常生活中的方面得到广泛应用。

特别是在电子业中则为突出。

电子产品的外客大部分是塑料制品,产品性能的提高要求高素质的塑料模具和塑料性能。

成型工艺和制品的设计。

塑料制品的成型方法很多。

其主要用于是注射,挤出,压制,压铸和气压成型等和气压成型等。

而注射模,挤出约占成型总数的60%以上。

注射成型分为加料,熔融塑料,注射制件冷却和制件脱模等五个步骤。

当然如利用电气控制。

可实现半自动化或自动化作业。

塑料注射模主要用于热塑料制品的成型,已成功的用于成型热固塑性塑料制品,它是塑料制品生产中十分重要的工艺装置。

注射模的基本组成是:定模机构,动模机构,浇注系统,导向装置,顶出机构,芯机构,冷却和加热装置,排气系统。

因注射模成型的广泛适用,正是我这个设计的根本出发点。

关键词塑料;模具;AutoCAD本人所传说明书均为完整版!下载无须修改!直接可用!只为更好的学习交流!说明书仅供参考!需要图纸请联系QQ:360702501SummaryThe plastics products to have already with daily life wait the aspect to acquire the extensive application at the industry, agriculture, national defense. Especially in the electronic industry then and particularly for outstanding. Electronics product that the outer shell spare parts that exaltation is mostly plastics function that request the high quantity. Type craft with product the design.The plastics products of the type method is a lot of. Among them most of inject, die-casting to compatibly press type etc. But inject the mold, extrude, extrude roughly share type total amount of 60% above inject the type is divided in to add the material, meltdown plastics, and inject to make piece to cool off with make the piece to take off the mold to wait five steps. Certainly if make use off the electricity control. Can realize half auto or automatic homework.. Because inject the mold the type`s extensive suitable for use, exactly the basic point of departure of my this design.Key words Plastics; Mold; AutoCAD1 概述1.1 塑料模概述模具是利用其特定形状去成型具有一定形状和尺寸的制品的工具,按制品所采用的原料不同,成型方法不同,一般将模具分为塑料模具,金属冲压模具,金属压铸模具,橡胶模具,玻璃模具等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计说明书工具盒注塑成型工艺与模具设计起止日期:年月日至年月日学生姓名班级材料成型xxx班学号成绩指导教师(签字)机械工程学院11年12 月22日目录课程设计任务书及附图 (1)第1章塑料成型工艺性分析 (3)1.1 塑件分析 (3)1.2 性能分析 (3)1.3 注射工艺参数 (4)第 2 章分型面位置的分析和确定 (5)2.1分型面的选择原则 (5)2.2分型面选择方案 (5)第3 章塑件型腔数量及排列方式的确定 (6)3.1 数量 (6)3.2 排列方式 (6)第4 章注射机的选择和有关工艺参数的校核 (6)4.1 所需注射量的计算 (7)4.2 塑件和流道凝料在分型面上的投影面积及所需锁模力的计算 (7)4.3 注射机型号的选定 (7)4.4 有关工艺参数的校核 (8)第5章浇注系统的形式选择和截面尺寸的计算 (9)5.1主流道的设计 (10)5.2冷料穴的设计 (11)5.3分流道的设计 (12)5.4浇口设计 (14)5.5浇注系统的平衡 (14)第6章成型零件的设计及力学计算 (15)6.1成型零件的结构设计 (15)6.2成型零件工作尺寸计算 (15)6.3成型零件的强度及支撑板厚度计算 (17)第7章模架的确定和标准件的选用 (18)第8章导向机构的设计 (19)第9章脱模机构的设计 (20)第10章温度调节系统的设计 (21)第11 章模具总体结构 (23)第12章设计总结 (24)参考文献 (25)湖南工业大学课程设计任务书2011-2012学年第1学期机械工程学院材料成型与控制工程专业材料成型xxx班级课程名称:塑料模具设计题目:工具盒注塑成型工艺及模具设计完成期限:自2011年12月12日2011年12月25日共2周内容及任务1、独立拟订塑件(见产品附图)的注塑成型工艺,正确选用成型设备;2、合理设计模具结构,绘制注射模具总装图一张(CAD绘制成A1图幅);3、合理设计模具零件图结构,绘制注射模具零件图纸3张(CAD绘制成A4图幅);4、编写设计计算说明书一份(A4幅面,20页左右)进度安排起止日期工作内容12.12 设计准备工作12.13拟订设计方案12.14至12.16 装配草图的绘制12.17至12.18 装配图的绘制12.19至12.21 零件工作图的绘制12.22至12.24 编写设计说明书2011.12.25答辩主要参考资料[1]黄虹主编.塑料成型加工与模具.北京:化学工业出版社.2002[2]王善勤主编.塑料注射成型工艺与设备.北京:中国轻工出版社.2000.3[3]屈华昌.塑料成型工艺与模具设计.北京:机械工业出版社1996.4[4]塑料模具技术手册编委会.塑料模具技术手册.北京:机械工业出版社.1997.6[5]何忠保等编.典型零件模具图册.北京:机械工业出版社.2000.11[6]钱可强.机械制图.北京:高等教育出版社.2003.6[7]廖念钊,古莹庵等.互换性与技术测量.北京:中国计量出版社.2000.1指导教师(签字):________________ 年月日系(教研室)主任(签字):_________________ 年月日塑件产品附图图号材料尺寸序号A B C D E F G H I J03 PP 184 88 92 40 32 24 140 72 44 244工具盒三维图工具盒二维图技术要求:1、塑件外表光滑,不得翘曲变形;2、脱模斜度30′-1°;3、中批量生产;4、未注圆角R1-R2。

第1章塑料成型工艺性分析1.1塑件分析该塑件为工具盒,所用材料为PP(聚丙烯),无颜色要求, 塑件外表光滑,不得翘曲变形,生产批量为中批量。

工具盒由上下组成,侧面由三个连接件连接在一起,两个盖子合拢时,上盖侧面凸起部分可与下盖扣合。

由于制品只有一处凹槽,可依靠成型顶杆成型并将其顶出,制品靠自重即可落下,因此无侧抽芯机构。

由塑件图分析可知,精度未注,采用一般精度6级。

所用塑料为聚丙烯,该塑料化学稳定性好,耐寒性差,光,氧作用下易降解,机械性能比聚乙烯好,塑件外表光滑不得翘曲变形设置有脱模斜度30’~1。

1.2性能分析①使用性能综合性能好,机械性能比聚已烯好;耐寒性差,光、氧作用下易降解;化学稳定性好,但不耐酸。

广泛应用于制造塑料管塑料板,片,透明薄膜,塑料绳,绝缘零件配件,日用品等。

②成型性能(1)易变形翘曲;(2)流动性好;(3)成型性能好;(4)尺寸稳定性好;(5)柔软性好,有“铰链”特性。

③主要性能指标表1-1 常用热塑性塑料的主要技术指标数据源自参考文献[1] 表9-6 密度0.90~0.91g/cm3比体积 1.10~1.11cm3/g吸水率0.01~0.83 24h/% 计算收缩率 1.0~3.0%熔点170~176o c热变形T 0.46MPa102~115 o c抗拉强度37MPa 0.185MPa56~67 o c抗弯强度67.5MPa 热扩散率0.065 m2/s硬度HB8.65 R95~105 比热容 1.926 KJ/(kg. o c)体积电阻系数>10 16击穿强度301.3注射工艺参数表1-2源自参考文献[1]表13-3注射成型机类型螺杆式转速48r/min料筒温度℃前段160~180中段180~200后段200~220预热干燥温度℃80~100模具温度℃80~90 喷嘴形式直通式注射压力MPa 70~100 保压力MPa 40~50注射时间s 20~60 高压时间s 0~3成型周期s 50~160 冷却时间s 20~90第 2 章分型面位置的分析和确定2.1分型面的选择原则在塑件设计阶段,就应该考虑成型时分型面的形状数量,否则就无法用模具成型。

在模具设计阶段,应首先确定分型面的位置,然后才选择模具的结构。

分型面选择是否合理,对塑件质量工艺,操作难易程度和模具设计制造有很大影响。

因此分型面的选择是注射模设计中的一个关键因素。

选择分型面总的原则是保证塑件质量,且便于制品脱模和简化模具结构:由参考书[1]可知①.分型面的选择应便于塑件脱模和简化模具结构,选择分型面应尽量使塑件开模时留在动模;②.分型面应尽可能选择在不影响外观的部位,并使其产生的溢料边易于消除和修整;③.分型面的选择应保证塑件尺寸精度;④.分型面选择应有利于排气;⑤.分型面选择应便于模具零件的加工;⑥.分型面选择应考虑注射机的规格2.2 分型面选择方案根据该塑件的形状,分型面选择的方案有如下几种,分析比较如下:(1)分型面选择方案.如图所示方案1:方案2:图1-1根据需要对分型面的分析得出选择方案1比较合理,因为分型面与开模方向平行,置于最大截面处,塑件包紧在动模型芯上。

利用推出机构易于推出,开模行程合理,模具结构简单,制造方便,塑件成型精度高,能够满足要求。

模具结构简单,塑件成型精度可靠。

第 3 章塑件型腔数量及排列方式的确定3.1 数量分型面确定以后,就需要考虑是采用单型腔模还是多型腔模。

一般来说,大中型塑件和塑件精度要求较高的小型塑件优先采用一模一腔的结构。

塑料的品种形状尺寸及塑件的生产成本,所选用的技术要求和规范,选择一模一腔。

3.2 排列方式多型腔模具设计的重要问题之一就是浇注系统的布置方式。

由于型腔布置方式与浇注系统布置密切相关,因而型腔的排布在多型腔模具设计中应加以考虑:①型腔的布置应使每个型腔都通过浇注系统从总压力中均等的分得所需要的足够的压力;②型腔与主流道之间的距离应尽可能的短,同时采用平衡的流道和合理的尺寸以及均匀分布的冷却系统等,综上所述, 采用一模一腔的结构即可,不要采用特殊的排列方式,只要将其摆放合理。

第 4 章注射机的选择和有关工艺参数的校核注射模是安装在注射机上使用的工艺装备,因此设计注射模是应该详细了解现有注射机的技术规格才能设计出符合要求的模具。

注射机规格的确定主要是依据塑件的大小及型腔的数目和排列方式,在确定模具结构形式及初步估算外形尺寸的前提下,设计人员应对模具所需的注射量,锁模力,注射压力,拉杆间距,最大和最小模具厚度,推出形式,推出位置,开模距离等进行计算。

4.1所需注射量的计算① 塑件质量和体积的计算对于该设计,用户提供了塑件样图,据此进行三维见建模,对其分析得: 塑件体积V 1≈159.2cm 3塑件质量m 1=ρV 1≈0.90g/cm 3×159.2cm 3=143.28g ② 浇注系统凝料体积的估算可按塑件体积的0.6倍计算,所以浇注系统凝料体积为 V 2=V 1×0.6=159.2 cm 3×0.6=95.52 cm 3 ③ 该模具一次注射所需塑料体积V 0=V 1+ V 2≈159.2 cm 3+95.52 cm 3= 254.72cm 3 质量m 0=ρV 0≈0.90g/cm 3×254.72cm 3=229.25g4.2 塑件和流道凝料在分型面上的投影面积及所需锁模力的计算流道凝料(包括浇口)在分型面上的投影面积为A 2,在模具设计前是个未知数,根据多型腔模的设计分析,A 2是每个塑件在分型面上的投影面积A 1的0.2-0.5倍,因此可用0.3 A 1来进行计算,所以A = n A 1+ A 2= n A 1+ 0.3nA 2 = 1.3n A 1 A 1 = 43424mm 2A =1.3×43424=56451.2 mm 2则F m = A ×P 型 =56451.2×25 =1411280N = 1411.28KN 其中P 型由文献[1]表2-2查得4.3 注射机型号的选定根据上面计算得到的m 和F m 值来选择一种注射机,注射机的最大注射量(额定注射量G)和额定锁模力F 应满足αmG ≥α为注射系数,无定型塑料取0.85,结晶型塑料取0.75F>F m上述数据查附录6[1]选注射机型号为XS-ZY-300,基本参数如下表4-1[1]螺杆直径 60mm 额定注射量 320mm 3 额定注射压力 775MPa 注射行程 150mm 合模力 1500KN 最大开模行程 340mm 顶出行程 700mm 最大模具厚度 355mm 最小模具厚度 285mm孔直径 24.5 定位孔直径 06.00150+ 喷嘴球半径 SR18mm 两侧孔距530mm4.4 有关工艺参数的校核① 按注射机的最大注射量校核型腔数量,公式源自参考文献[1]式2-7123600M M KMt n -≤K —注射机最大注射量的利用系数,一般取0.8 t —成形周期sM —注射机的额定塑化量(g/h 或3cm /h ) 2M —浇注系统凝料所需塑件的体积cm 3 1M —单个塑件的体积cm 3左边 = 1,右边=12.52.15952.9560198.0≈-⨯⨯ 满足要求 ② 注射量的校核根据生产经验,注射机的最大注射量是其允许最大注射量的80%,由此有 实V ≤0.8 公V 公式源自参考文献[2]式3-12 公V —注射机允许的最大注射量cm 3 实V —浇注系统所需塑件的体积cm 3左边 = 254.72 cm 3 右边 = 80%×320 = 256cm 3 满足要求 ③锁模力的校核锁模力必需大于该模的胀型力,即F ≥AP k 0 公式源自参考文献[2]式2-11P型—形腔平均压力,选用表源自参考文献[2]表2-2k0—锁模力安全系数,一般取k0= 1.1-1.2取1.2左边= 1411.28KN 右边= ⨯2.143424N=1302.72KN⨯25满足要求④注射压力的校核所选注射机额定注射压力为775MPa,该塑件的注射压力为70-100MPa,由于选用的是螺杆式注射机,其注射压力的传递比柱塞式要好,注射压力选用90MPa,注射应满足Pmax≥k’P0 公式源自参考文献[2]式2-10式中: max注射机额定注射压力P0注射成型时所用的注射压力k’安全系数,常取k’ = 1.25-1.4取1.3左边= 775MPa 右边=1.4×90 = 126MPa满足要求⑤模具厚度的校核模具厚度指模板闭合后达到规定锁模力时,动模板与定模板之间的距离模具厚度H应满足: Hmin≤H≤Hmax对于所选注射机式中Hmin = 150m, 而模具厚度为H = 25+40+50+50+80+25 = 270mm满足要求⑥开模行程的校核XS-ZY-300为全液压式注射机,注射机最大开模行程与模具厚度有关,必须满足Sk-Hm≥SSk 注射机的最大开模行程Hm 模具闭合高度S 开模距离对于单分型面S = H1+H2+(5-10)= 65+63+8 = 136mm即Sk≥Hm+S = 243+136 = 379满足要求综上,注射机选择合理,能够满足使用要求第5章浇注系统的形式选择和截面尺寸的计算所谓浇注系统是指注射模中从主流道的始端到型腔之间的熔体进料通道。