热缩套管的生产流程

母排热缩管生产流程

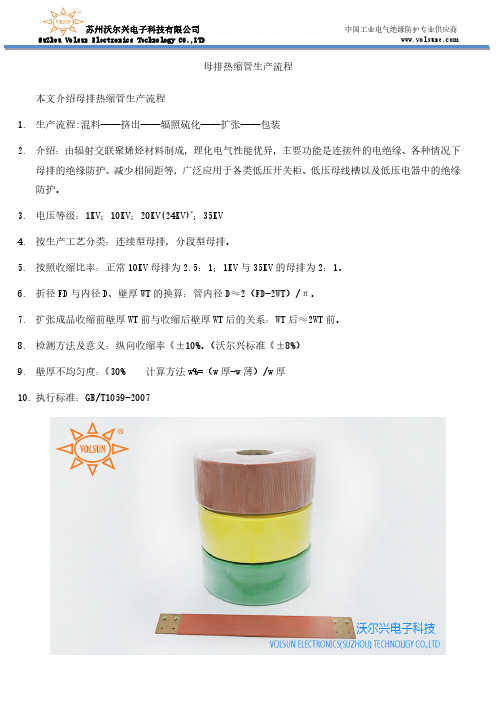

母排热缩管生产流程本文介绍母排热缩管生产流程1.生产流程:混料——挤出——辐照硫化——扩张——包装2.介绍:由辐射交联聚烯烃材料制成,理化电气性能优异,主要功能是连接件的电绝缘、各种情况下母排的绝缘防护、减少相间距等,广泛应用于各类低压开关柜、低压母线槽以及低压电器中的绝缘防护。

3.电压等级:1KV;10KV;20KV(24KV)*;35KV4.按生产工艺分类:连续型母排,分段型母排。

5.按照收缩比率:正常10KV母排为2.5:1;1KV与35KV的母排为2:1。

6.折径FD与内径D、壁厚WT的换算:管内径D≈2(FD-2WT)/π。

7.扩张成品收缩前壁厚WT前与收缩后壁厚WT后的关系:WT后≈2WT前。

8.检测方法及意义:纵向收缩率《±10%。

(沃尔兴标准《±8%)9.壁厚不均匀度:《30% 计算方法w%=(w厚-w薄)/w厚10.执行标准:GB/T1059-200711.母排的技术性能性能指标测试方法/条件拉伸强度≥8.0MPa ASTM D 2671断裂伸长率≥300% ASTM D 2671热老化后拉伸强度≥6.9MPa 130℃×168h热老化后断裂伸长率≥100% 130℃×168h轴向变化率-8%~+8% ASTM D 2671氧指数≥27 GB/T 2406热冲击无裂纹JB 7829 附录D击穿强度≥20kV/mm ASTM D 149硬度(邵氏A)≤90 GB2411体积电阻率≥1014Ω.cm IEC 6009312.氧指数:氧指数(OI)是指在规定的条件下,材料在氧氮混合气流中进行有焰燃烧所需的最低氧浓度。

以氧所占的体积百分数的数值来表示。

氧指数高表示材料不易燃烧,氧指数低表示材料容易燃烧。

13.击穿强度:又称“击穿场强”、“介电强度”。

匀强电场下,使单位厚度的电介质击穿的电压值。

一般以千伏/毫米表示。

当电介质中含有水分、气泡及细微杂质时,会降低击穿强度。

导热导电型热收缩套管的制作流程

本技术公开了一种导热导电型热收缩套管,包括:复合成型的内层及外层,所述内层为导电型热熔胶层,由下列物质按照质量份数制备而成:热熔胶100份;抗氧剂0.5~3份;导电填料20~50份;润滑剂及其它助剂2~10份;增粘树脂5~10份;所述外层为导热型填充改性聚合物层,由下列物质按照质量份数制备而成:热塑性聚合物100份;抗氧剂0.5~2份;导热填料40~80份;润滑剂及其它助剂10~20份;交联助剂0.5~2份。

本技术的导热导电型热收缩套管能够有效防止电磁信号干扰、防止静电破坏的同时具备导热功能,能够对航空航天、电脑、手机、电线、电缆等各类微电子产品进行有效密封保护。

技术要求1.一种导热导电型热收缩套管,其特征在于,包括:复合成型的内层及外层,所述内层为导电型热熔胶层,由下列物质按照质量份数制备而成:热熔胶100份;抗氧剂0.5~3份;导电填料20~50份;润滑剂及其它助剂2~10份;增粘树脂5~10份;所述外层为导热型填充改性聚合物层,由下列物质按照质量份数制备而成:热塑性聚合物100份;抗氧剂0.5~2份;导热填料40~80份;润滑剂及其它助剂10~20份;交联助剂0.5~2份。

2.如权利要求1所述的导热导电型热收缩套管,其特征在于,所述热熔胶由聚酰胺热熔胶、乙烯醋酸乙烯酯热熔胶其中的一种或两种按照一定质量分数比例组成。

3.如权利要求1所述的导热导电型热收缩套管,其特征在于,制备所述导电型热熔胶层中的导电填料由银粉、镍粉、锡粉、钛粉、铝粉、铜粉、镀银玻璃微珠、石墨、碳纳米管、石墨烯中的一种或多种进行复合组成。

4.如权利要求1所述的导热导电型热收缩套管,其特征在于,制备所述导电型热熔胶层中的润滑剂及其它助剂由PE蜡、硬脂酸锌、偶联剂组成,其中偶联剂为钛酸酯偶联剂、硅烷偶联剂、铝酸酯偶联剂中的一种或两种。

5.如权利要求1所述的导热导电型热收缩套管,其特征在于,制备所述导电型热熔胶层中的增粘树脂由石油树脂、松香、氢化松香树脂、萜烯树脂等其中的一种或两种组成。

热缩特氟龙管生产工艺流程

热缩特氟龙管生产工艺流程Producing heat-shrink PTFE tubing can be a complex process that requires careful attention to detail and quality control. The first step in the production process is to select high-quality raw materials that meet the necessary specifications for the tubing. It is important to source PTFE resin that has the appropriate level of purity and viscosity to ensure that the tubing will have the desired properties once it is produced. Additionally, any additives or fillers that are used in the resin must be chosen carefully to ensure that they do not negatively impact the performance of the tubing.生产热缩特氟龙管可以是一个复杂的过程,需要注重细节和质量控制。

生产过程的第一步是选择符合管材所需规格的高质量原材料。

重要的是要选择具有适当纯度和粘度水平的聚四氟乙烯树脂,以确保管材在生产后具有所需的性能。

此外,必须谨慎选择用于树脂的任何添加剂或填料,以确保它们不会对管材的性能产生负面影响。

Once the raw materials have been selected, they must be carefully mixed and processed to create a homogenous mixture that can be extruded into tubing. The extrusion process is crucial to theproduction of heat-shrink PTFE tubing, as it determines the final dimensions and properties of the tubing. During extrusion, the temperature, pressure, and extrusion speed must be controlled carefully to ensure that the tubing is produced with uniform wall thickness and diameter. Any variations in these parameters can lead to defects in the tubing, such as thin or uneven walls, which can affect its performance.一旦选择了原材料,就必须仔细混合和加工它们,以创建一个均质混合物,可挤出成管材。

热缩管的生产过程

热缩管的生产过程

热缩管的生产过程,是热缩管从原料生产制成成品的过程,包括造粒、挤出、辐照和扩张,以下我们就不同生产工序作详细介绍。

热缩管的生产过程之造粒

造粒是第一道工序,根据厂家自己确定的产品配方,将原材料按照产品配比进行混合,制成生产是所需要的塑料粒子,为后续生产提供准备,值得一说的是,不同的生产厂家在产品配方比例上,多少会有些区别,对于厂家来说,产品配方是产品的核心,应该经过反复试验后加以确定,确保根据产品配方生产的产品,拥有均衡的物理、化学、电力等性能。

热缩管的生产过程之挤出

挤出工序,就是我们将上一步制作的塑料粒子,倒入螺杆挤出机中,塑料粒子加热后挤出成型为固定的管状物体,单壁热缩管,双壁热缩管,母排热缩管等等,都会有着这一道加工工序,这也是很重要的一步,挤出工序的完成,使得热缩管成型,从粒子加工成为管状物体,从而方便后续工序的展开。

热缩管的生产过程之辐照

辐照,是热缩管的生产过程中,唯一需要外加工的一道工序。

电子加速器的照射,可以使得热缩管内部分子结构发生改变,由最初的线性分子结构改变为网状结构,使得成品进行加热后收缩回挤出状态,具有收缩性能。

热缩管的生产过程之扩张

扩张,是说热缩管在完成辐照的过程后,使用外力扩张的方式,在较高的温度条件下,将热缩管的口径扩大,同时加以冷却,是扩张后的热缩管口径加以固定,客户购买热缩管所能见到的直径大小,就是扩张完成后的直径大小,通常2倍收缩的热缩管,挤出大小为20mm,扩张完成后为40mm。

电缆热缩中间接头制作作业(4篇)

电缆热缩中间接头制作作业1. 材料准备:- 热缩套管:根据电缆尺寸选择合适的热缩套管;- 导电胶水:选用符合要求的导电胶水;- 电缆剥线工具:确保使用可靠的工具进行电缆剥线。

2. 操作步骤:a. 将电缆两端剥皮:使用电缆剥线工具适当剥离电缆绝缘层和护套,确保裸露足够的导体;b. 清洁导体表面:使用清洁溶剂擦拭导体表面,确保无污垢、油脂等;c. 组装接头:将热缩套管套在电缆上,将电缆端子焊接或压接到铜接头上,并使用导电胶水涂抹在焊接或压接处;d. 热缩套管收缩:使用热风枪或其他适当的加热设备,将热缩套管加热,使其缩小并与电缆、接头表面紧密贴合;e. 进行防潮处理:使用防潮胶或防潮带等材料,对接头进行防潮处理;f. 进行绝缘测试:使用绝缘电阻测试仪对接头进行绝缘测试,确保接头绝缘性能符合要求。

3. 注意事项:- 操作人员必须具备操作技能和相关安全知识,严格按照操作规范操作;- 在操作过程中严禁使用尖锐工具损伤电缆绝缘层或护套;- 热缩套管加热时,要保持适当的距离和温度,避免过热导致热缩套管变形或损坏;- 操作完成后,要对作业现场进行清理,确保工作环境整洁。

以上是电缆热缩中间接头制作的作业标准,操作人员在进行此项作业时需认真遵守,确保接头质量和安全性。

如果有特殊需求或情况,请根据具体情况进行操作。

电缆热缩中间接头制作作业(2)应包括以下内容:1. 设备和材料准备:- 热缩套管和绝缘套管:符合电缆规格和环境要求的热缩套管和绝缘套管。

- 热风枪:符合工作需要的热风枪,具备适当的温度和风压调节功能。

- 剥线工具:可用于正确剥离电缆绝缘层的剥线工具。

- 清洁剂:用于清洁电缆绝缘层、连接头和接头套管的清洁剂。

2. 现场准备:- 确保安全:在进行作业前,需要确保电源已断开,并符合安全操作规程。

- 清洁工作区:清洁作业区域,确保没有灰尘、杂物等可能影响作业质量的物质。

3. 制作作业流程:- 核对电缆规格:核对电缆规格和接头设备要求,确保所选材料符合要求。

管道热塑成型工艺流程

管道热塑成型工艺流程

管道热塑成型工艺流程一般包括以下步骤:

1. 原料准备:选择适合的热塑性塑料作为原料,并准备好所需的辅助材料,如添加剂、颜料等。

2. 原料预处理:将原料进行加热、干燥、熔融等处理,以确保原料质量和流动性,并去除其中的水分和杂质。

3. 挤出成型:将经过预处理的原料通过挤出机加热、塑化,然后通过挤压头挤出成型,形成管道的初始形状。

4. 冷却和固化:将挤出成型的管道通过冷却装置,使其迅速冷却并固化,以保持其形状和尺寸的稳定。

5. 切割和修整:将冷却固化后的管道进行切割和修整,以达到所需的长度和形状。

6. 质量检验:对成型的管道进行质量检验,包括尺寸、外观、力学性能等方面的检测,以确保产品符合要求。

7. 包装和存储:对合格的管道进行包装,并按照规定的方式进行存储,以便后续的运输和使用。

需要注意的是,不同的管道热塑成型工艺流程可能会有所不同,具体的流程还需要根据具体的产品和生产要求进行调整。

Kynr PVDF热缩管的生产工艺流程

PVDF热缩管的工艺流程

PVDF热缩管具有低温收缩、柔软阻燃、绝缘防蚀功能。

广泛应用于各种线束、焊点、电感的绝缘保护,金属管、棒的防锈、防蚀等。

PVDF热缩管的工艺流程如下:

1、混料:是将设定配方的原材料进行配料,然后再用密炼机

混炼制造出PVDF热缩管所需要的母料粒子。

2、挤出:将上述母料投入密炼机,按一定工艺挤出合格的管材,挤出过程中管子的壁厚、偏壁情况对PVDF热缩管的质量都有较大影响。

3、辐照:将上述管材经过电子加速器进行辐照,使管材内部高分子材料交联度加大,成为一个网一样的结构,链段和链段之间都有化学键相链接,存在较强相互作用力。

辐照交联工艺是热缩管制造中最关键的工艺,辐照交联度要合适才能制造出合格的热缩管,辐照交联度过大,管子就无法扩张,业内俗称“照死了”,交联度过小,管子也扩张不起来,或者不能扩张到较大的倍数,容易裂开,并且制造而成的热缩管的收缩力也不够,回缩效果不好。

所以要针对每种产品制定合适的辐照工艺参数,才能制造出合格的热缩管。

4、扩张:辐照交联后的管材,可以用预热到较高温度用外力扩张的方式,将管材的口径变大,然后迅速冷却到常温,这样扩张后管材的形状也就定型下来了,这个工艺主要原理是,辐照交联后管材的高分链段活性和温度有极大关系,在一定高温度范围内,链段活化,链段发生伸曲等行为的阻力很小,整个管子就像一个有弹性的网一样,可以被外力拉大,所以加热到这个温度范围,可以轻易将管子扩张起来。

当温度迅速降低下来,一般是常温左右,这种活化现象将失去,链段发生伸曲的阻力很大,回缩的内应力不足以克服这种阻力,所以自然状态下,就保持扩张后的形状。

5、包装:生产完成PVDF热缩管后,经过管材裁切和包装印字就可以销售了。

铜排加工及套热缩管热缩作业指导书 ()

1.目的规范铜排加工及铜排套热缩管热缩工艺。

2.适用范围本标准适用于铜排加工及铜排套热缩管热缩工艺。

3.定义无4.职责生产部铜排班组长负责本指导书的执行及完善。

工艺质量负责本指导书的执行监督与完善。

5.使用工具及加工设备黑笔、钢卷尺、钢角尺、手套、切料机、冲孔机、角磨机、折弯机、铁锤、美工刀、大剪刀、烤枪、专用套筒、凡士林、烘箱。

6.铜排加工及铜排套热缩管热缩工艺及要求6.1 审核核对生产任务单的下料尺寸与铜排图纸展开长度是否相符。

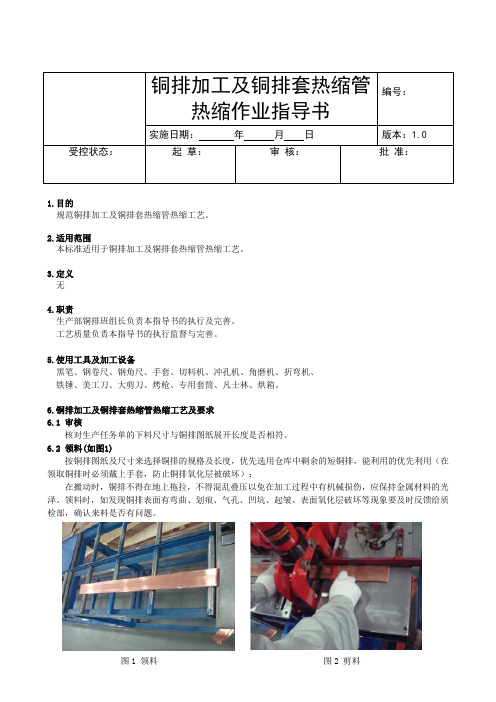

6.2 领料(如图1)按铜排图纸及尺寸来选择铜排的规格及长度,优先选用仓库中剩余的短铜排,能利用的优先利用(在领取铜排时必须戴上手套,防止铜排氧化层被破坏);在搬动时,铜排不得在地上拖拉,不得混乱叠压以免在加工过程中有机械损伤,应保持金属材料的光泽。

领料时,如发现铜排表面有弯曲、划痕、气孔、凹坑、起皱、表面氧化层破坏等现象要及时反馈给质检部,确认来料是否有问题。

图1 领料图2 剪料6.3 剪料(如图2)按照铜排图纸展开尺寸,对铜排长度进行划线并裁剪;铜排剪切后,切断面应平整,并将铜排放置于转运小车上。

铜排展开长度以铜排中性层长度来进行计算。

6.4 划线(如图3)按照图纸对孔位和孔距进行划线,注明孔大小及铜排相对应的物料号。

6.5 冲孔(如图4)根据图纸孔大小要求选择冲孔模具规格,调节定位尺寸(前后调定位,左右对刻度)。

冲孔前,先检查冲孔模具是否完好,凹凸模配合是否符合要求。

6.6 打磨及倒角(如图5)对所有铜排进行打磨,去毛刺处理。

对中、高压铜排需按图纸和工艺要求进行相应倒角。

6.7 折弯(如图6)根据铜排厚度及技术要求,选择V 型槽及折弯刀具半径R, 对折弯角度和折弯模具进行调整,按加工工艺对铜排进行R 角折弯;首件检验,尺寸符合图纸要求则进行批量折弯,如果首件检验出现折弯有裂纹,需及时反馈给质检部,确认是模具问题还是材料问题。

一般情况下,铜排厚度与折弯刀具选择:铜排厚度≤5mm 时,折弯刀具用R5;5mm <铜排厚度≤10mm 时,折弯刀具用R10; 6.8 称重对铜排成品及废料进行称重。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热缩套管的生产流程

热缩套管的生产流程分五个步聚,通常依次是母料造粒、管材挤出、辐照交联、管材扩张、印字包装。

首先是要母料造粒,母料造粒是按设定配方的原材料进行取料,然后再经过密炼机混炼制造出相对应的热缩套管所需要母料粒子。

其次是管材挤出,管材挤出就是把上述母料投入密炼机,按特定工艺挤出合格的管材,挤出过程中管子的壁厚、偏壁情况等都会对热缩套管的质量都有较大影响。

其三是辐照交联(简称为辐照),辐照交联工艺算是热缩套管制造中最关键的工艺,管材挤出好后,需要使用电子加速器进行辐照、将管材内部高分子材料交联度加大,使它成为一个网一样结构,也就是链段和链段之间都有化学键相链接,存在较强相互作用力。

辐照交联的度要合适才能制造出合格热缩套管,辐照交联度过大,管子就无法扩张,交联度过小,管子也扩张不起来,或者是不能扩张到较大的倍数,十分容易裂开,并且制造而成热缩套管的收缩力也不够,回缩效果不好。

其四是管材扩张。

辐照交联后的热缩套管再通过扩张机,管的链段发生伸曲的阻力会变很大,回缩的内应力难以克服这种阻力,所以在自然状态下,就保持扩张后形状。

最后是印字包装。