GB150-1998钢制压力容器

GB150-98解释

压力容器设计中有关标准问题的探讨全国压力容器标准化技术委员会秘书长寿比南摘要GB150-1998《钢制压力容器》实施二年来,标准使用者相继提出了一些标准使用过程中出现的问题,有些是使用者对标准理解的偏差,有些则值得进一步研究和探讨。

本文重点讨论了GB150-1998《钢制压力容器》和新版《压力容器安全技术监察规程》实施过程中的某些问题,并阐述了作者自己的见解,希望能够对使用者有所裨益。

前言GB150-1998《钢制压力容器》实施后,国家于一九九九年颁布了新版《压力容器安全技术监察规程》,使得压力容器的设计、制造、检验等环节得到了更为有效的控制。

通过大量的标准和法规宣贯活动以及压力容器标准提案审查制度的有效实施,我们从各方面收集到一些在标准使用过程中遇到的问题,其内容涉及到压力容器的设计、制造、检验及管理等诸方面,我们对这些问题分别进行了研究并提出了相应的处理意见。

为了使广大标准使用者能够更好地理解和使用GB150及“容规”,保证压力容器产品的安全和质量,全国压力容器标准化技术委员会在开设的网站:上先后公布了对《压力容器安全技术监察规程》和压力容器标准条款的解释。

本文拟就其中一些有共性的问题进行探讨,详细阐述相关的标准和法规条款的含义,以期加深使用者对标准和法规的理解,使业内人员在压力容器设计、制造、检验等环节上能够正确地运用标准和法规。

必须声明的是,本文只代表个人观点,作者不对任何与本文技术内容有关的法律纠纷负责。

1. 压力容器的设计使用寿命问题压力容器的设计使用寿命问题一直是我国的设计单位和设计者尽量避免涉及和回避的问题,其主要表现在以下两个方面:首先,受技术条件、管理体制和人员观念等因素的制约,设计者对压力容器的设计使用寿命大都不愿或难以给出准确的预报值,从而导致压力容器超期服役现象的存在;其次,由于缺乏相关标准和法规条文对超期服役的压力容器进行必要的规定和限制,使得其使用和检验缺乏有效的依据,处理不好客观上会造成重大的安全隐患。

GB150-1998钢制压力容器

一、总

则

根据GB/T19000—ISO9000族标准的理论、原则、方法,结 合压力容器安全法规、标准的要求建立一个文件化的质量 体系并有效实施。 压力容器

压力容器 压力容器 压力容器 压力容器 G B/T 1 9 0 0 — I S O 9000 质 量 管 理 和 质量保证 安全法规 标 准 质量手册 程序文件 记录报告

堆焊

δ s2

b.下列不等板厚对接无须削薄及对口错边量规定

当δs2≤10mm且δs1-δs2>3mm及δs2>10mm且δs1-δs2≤0.3δs2或≤5mm时 无须削薄,对口错边量b以较薄板厚度为基准确定,两板厚度的 差值不计入对口错边量。

对口处钢材厚度δ ≤ 12 12<δ 20<δ 40<δ

s≤ s≤ s≤ s(

A

S≥ 100

Δ L

焊缝 A 向 180

o

焊缝

L

当 L 较 长 时 ,应 修 整 由 于 钢 丝 自 重 产 生 的 挠度而造成直线度测量的误差 S— 测 量 位 置 离 A 类 接 头 焊 缝 中 心 线 的 距 离

S≥ 100

(5)筒节最小长度和组装要求

相邻圆筒A类接头焊缝边缘的距离以及封头

A类接头焊缝的端点与相邻圆筒A类接头焊缝边缘

的距离按下图规定

A 类接头焊缝 封头 圆筒 筒 节 最 小 长 度 ≥ 300

S>3δ

s

且 ≥ 100

S>3δ

s

且 ≥ 100

A 类接头焊缝 焊缝端点

(6)法兰、接管的装配要求

法兰面应垂直于接管或圆筒的主轴中心线,

接管法兰应保证法兰面的水平或垂直,其偏差要

压力容器常用标准规范

压力容器设计常用规范、规定和标准1.设计标准GB 150-1998 钢制压力容器GB 151-1999 管壳式换热器GB 12337-1998 钢制球型储罐HG/T 20569-1994 机械搅拌设备JB/T 4710-2005 钢制塔式容器JB/T 4731-2005 钢制卧式容器JB/T 4734-2002 铝制焊接容器JB/T 4735-1997 钢制焊接常压容器JB/T 4745-2005 钛制焊接容器2.基础标准HG 20580-1998 钢制化工容器设计基础规定HG 20581-1998 钢制化工容器材料选用规定HG 20582-1998 钢制化工容器强度计算规定HG 20583-1998 钢制化工容器结构设计规定HG 20584-1998 钢制化工容器制造技术要求HG 20585-1998 钢制低温压力容器技术规定HG 20652-1998 塔器设计技术规定3.设备型式参数标准GB/T 17261-1998 钢制球型储罐型式与基本参数JB/T 4714-1992 浮头式换热器和冷凝器型式与基本参数JB/T 4715-1992 固定管板式换热器型式与基本参数JB/T 4716-1992 立式热虹吸式重沸器型式与基本参数JB/T 4717-1992 U型管式换热器型式与基本参数4.制造检验标准GB/T 不锈钢 10%草酸浸蚀试验方法GB/T 不锈钢硫酸-硫酸铁腐蚀试验方法GB/T 不锈钢 65%硝酸腐蚀试验方法GB/T 不锈钢硝酸-氢氟酸腐蚀试验方法GB/T 不锈钢硝酸-硫酸铜腐蚀试验方法GB/T 不锈钢 5%硫酸腐蚀试验方法JB 4708-2000 钢制压力容器焊接工艺评定JB/T 4709-2000 钢制压力容器焊接规程JB/T 4730-2005 承压设备无损检测5.筒体GB/T 9019-2001 压力容器公称直径GB/T 17395-1998 无缝钢管尺寸、外形、重量及允许偏差6.封头HG 21607-1996 异型筒体和封头JB/T 4746-2002 钢制压力容器用封头GB/T 539-1995 耐油石棉橡胶板GB/T 3985-1995 石棉橡胶板GB/T 缠绕式垫片分类GB/T 缠绕式垫片管法兰用垫片尺寸GB/T 缠绕式垫片技术条件GB/T 9112-2000 钢制管法兰类型与参数GB/T 平面、突面整体钢制管法兰GB/T 凹凸面整体钢制管法兰GB/T 榫槽面整体钢制管法兰GB/T 环连接面整体钢制管法兰GB/T 9114-2000 突面带颈螺纹钢制管法兰GB/T 平面、突面对焊钢制管法兰GB/T 凹凸面对焊体钢制管法兰GB/T 榫槽面对焊钢制管法兰GB/T 环连接面对焊钢制管法兰GB/T 平面、突面带颈平焊钢制管法兰GB/T 凹凸面带颈平焊钢制管法兰GB/T 榫槽面带颈平焊钢制管法兰GB/T 环连接面带颈平焊钢制管法兰GB/T 突面带颈承插焊钢制管法兰GB/T 凹凸面带颈承插焊钢制管法兰GB/T 榫槽面带颈承插焊钢制管法兰GB/T 突面对焊环带颈松套钢制管法兰GB/T 环连接面对焊环带颈松套钢制管法兰GB/T 9119-2000 平面、突面板式平焊钢制管法兰GB/T 突面对焊环板式松套钢制管法兰GB/T 凹凸面对焊环板式松套钢制管法兰GB/T 榫槽面对焊环板式松套钢制管法兰GB/T 突面平焊环板式松套钢制管法兰GB/T 凹凸面平焊环板式松套钢制管法兰GB/T 榫槽面对焊环板式松套钢制管法兰GB/T 9122-2000 翻边环板式松套钢制管法兰GB/T 平面、突面钢制管法兰GB/T 凹凸面钢制管法兰GB/T 榫槽面钢制管法兰GB/T 环连接面钢制管法兰GB/T 9124-2000 钢制管法兰技术条件GB/T 9125-2003 管法兰连接用紧固件GB/T 9126-2003 管法兰用非金属平垫片尺寸GB/T 9128-2003 钢制管法兰用金属环垫尺寸GB/T 9129-2003 管法兰用非金属平垫片技术条件GB 9130-1988 钢制管法兰连接用金属环垫技术条件HG 20592-2009 钢制管法兰型式、参数欧洲体系HG 20615-1997 钢制管法兰型式、参数美洲体系8.压力容器法兰、垫片、紧固件JB/T 4700-2000 压力容器法兰分类与技术条件JB/T 4701-2000 甲型平焊法兰JB/T 4702-2000 乙型平焊法兰JB/T 4703-2000 长颈对焊法兰JB/T 4704-2000 非金属软垫片JB/T 4705-2000 缠绕垫片JB/T 4706-2000 金属包垫片JB/T 4707-2000 等长双头螺柱9.试镜、液面位计HG 21505-1992 组合式视镜HG/T 21550-1993 防霜液面计HG/T 21575-1994 带灯视镜HG/T 21584-1995 磁性液位计HG 21588-1995 玻璃液面计标准系列及技术要求HG 透光式玻璃板液面计HG 透光式玻璃板液面计HG 21590-1995 反射式玻璃板液面计HG 视镜式玻璃板液面计常压HG 视镜式玻璃板液面计HG/T 21619-1986 视镜Pg10,16,25HG/T 21620-1986 带颈视镜Pg10,16,25HG/T 21622-1990 衬里视镜标准图HG/T 带颈衬里视镜JB/T 9243-1999 玻璃管液位计JB/T 9244-1999 玻璃板液位计10.安全附件GB 567-1999 爆破片与爆破片装置GB/T 12241-1989 安全阀一般要求GB/T 12243-1989 弹簧直接载荷式安全阀GB/T 12253-1999 拱形金属爆破片装置分类与安装尺寸GB/T 12266-1993 正拱形金属爆破片型式与参数GB/T 12267-1999 反形金属爆破片型式与参数GB/T 12268-1999 开缝形金属爆破片型式与参数GB/T 16181-1996 爆破片装置夹持型式和外形尺寸11.人孔、手孔钢制人孔和手孔HG/T 21514~21535-2005HG/T 21514-2005 钢制人孔和手孔的类型与技术条件HG/T 21515-2005 常压人孔HG/T 21516-2005 回转盖板式平焊法兰人孔HG/T 21517-2005 回转盖带颈平焊法兰人孔HG/T 21518-2005 回转盖带颈对焊法兰人孔HG/T 21519-2005 垂直吊盖板式平焊法兰人孔HG/T 21520-2005 垂直吊盖带颈平焊法兰人孔HG/T 21521-2005 垂直吊盖带颈对焊法兰人孔HG/T 21522-2005 水平吊盖板式平焊法兰人孔HG/T 21523-2005 水平吊盖带颈平焊法兰人孔HG/T 21524-2005 水平吊盖带颈对焊法兰人孔HG/T 21525-2005 常压旋柄快开人孔HG/T 21526-2005 椭圆形回转盖快开人孔HG/T 21527-2005 回转拱盖快开人孔HG/T 21528-2005 常压手孔HG/T 21529-2005 板式平焊法兰手孔HG/T 21530-2005 带颈平焊法兰手孔HG/T 21531-2005 带颈对焊法兰手孔HG/T 21532-2005 回转盖带颈对焊法兰手孔HG/T 21533-2005 常压快开手孔HG/T 21534-2005 旋柄快开手孔HG/T 21535-2005 回转盖快开手孔不锈钢人孔、手孔HG 21594~21604-1999HG 21594-1999 不锈钢人、手孔分类与技术条件HG 21595-1999 常压不锈钢人孔HG 21596-1999 回转盖不锈钢人孔HG 21597-1999 回转拱盖快开不锈钢人孔HG 21598-1999 水平吊盖不锈钢人孔HG 21599-1999 垂直吊盖不锈钢人孔HG 21600-1999 椭圆快开不锈钢人孔HG 21601-1999 常压快开不锈钢手孔HG 21602-1999 平盖不锈钢手孔HG 21603-1999 回转盖快开不锈钢手孔HG 21604-1999 旋柄快开不锈钢手孔JB/T 577-1979 常压人孔JB/T 579-1979 长圆形回转盖快开人孔JB/T 580-1979 回转盖人孔JB/T 581-1979 回转吊盖快开人孔JB/T 582-1979 垂直吊盖人孔JB/T 583-1979 水平吊盖人孔JB/T 584-1979 回转盖对焊法兰人孔JB/T 585-1979 水平吊盖对焊法兰人孔JB/T 586-1979 常压快开手孔JB/T 587-1979 回转盖快开手孔JB/T 588-1979 常压手孔JB/T 589-1979 平盖手孔JB/T 590-1979 旋柄快开手孔JB/T 591-1979 平盖对焊法兰手孔JB/T 592-1979 回转盖对焊法兰人孔JB/T 2555-1979 碳素钢、低合金钢人、手孔分类与技术条件JB/T 2556-1979 垂直吊盖对焊法兰人孔JB/T 2557-1979 常压旋柄快开人孔12.搅拌传动装置、搅拌器HG/T 2043-1991 三叶后弯式搅拌器技术条件HG/T 2123-1991 搅拌器型式及主要参数HG/T 2124-1991 桨式搅拌器技术条件HG/T 2125-1991 涡轮式搅拌器技术条件HG/T 2126-1991 推进式搅拌器技术条件HG/T 2127-1991 框式搅拌器技术条件搅拌传动装置HG 21563~21572-95 HG ~8-92HG 21563-1995 搅拌传动装置系统组合、选用及技术要求HG 21564-1995 搅拌传动装置--凸缘法兰HG 21565-1995 搅拌传动装置--安装底盖HG 21566-1995 搅拌传动装置--单支点机架HG 21567-1995 搅拌传动装置--双支点机架HG 21568-1995 搅拌传动装置--传动轴HG 搅拌传动装置--带短节联轴器HG 搅拌传动装置--块式弹性联轴器HG 21570-1995 搅拌传动装置--联轴器HG 21571-1995 搅拌传动装置-机械密封HG 21572-1995 搅拌传动装置-机械密封循环保护系统13.轴密封HG/T 2098-2001 釜用机械密封系列及主要参数HG/T 2269-2003 釜用机械密封技术条件HG 碳钢填料箱施工图HG 不锈钢填料箱施工图HG 常压碳钢填料箱施工图PN<HG 常压不锈钢填料箱施工图PN<HG 管用碳钢填料箱施工图HG 管用不锈钢填料箱施工图HG 搅拌传动装置-碳钢填料箱HG 搅拌传动装置-不锈钢填料箱HG/T 21571-1995 搅拌传动装置--机械密封HG/T 21572-1995 搅拌传动装置--机械14.塔器部件HG 20652-1998 塔器设计技术规定HG/T 21512-1995 梁型气体喷射式填料支承板HG/T 碳钢矩鞍环填料HG/T 不锈钢矩鞍环填料HG/T21556-1995 鲍尔环填料HG/T 碳钢鲍尔环填料HG/T 不锈钢鲍尔环填料HG/T 聚丙烯鲍尔环填料HG/T 玻纤增强聚丙烯鲍尔环填料HG/T 21557-1995 阶梯环填料HG/T 碳钢阶梯环填料HG/T 不锈钢阶梯环填料HG/T 不锈钢网孔板波纹填料HG/T 不锈钢孔板波纹填料HG/T 21618-1998 丝网除沫器标准HG/T 21639-2005 塔顶吊柱JB/T 1118-2001 F1型浮阀JB/T 1119-1999 卡子JB/T 1120-1999 双面可拆连接件JB/T 1205-2001 塔盘技术条件JB/T 1212-1999 圆泡帽JB/T X1型楔卡JB/T X2型楔卡JB/T 3166-1999 S型双面可卸卡子15.支座、吊耳HG/T 21574-1994 设备吊耳JB/T 4712-1992 鞍式支座JB/T 4713-1992 腿式支座JB/T 4724-1992 支承式支座JB/T 4725-1992 耳式支座密封循环保护系统16.换热器零部件GB/T 12522-1996 不锈钢波形膨胀节GB 16749-1997 压力容器波形膨胀节JB/T 4718-1992 管壳式换热器用金属包垫片JB/T 4719-1992 管壳式换热器用缠绕垫片JB/T 4720-1992 管壳式换热器用非金属垫片JB/T 4721-1992 外头盖侧法兰JB/T 6171-1992 多层金属波纹膨胀节17.其他零部件HG/T 21630-1990 补强管JB/T 4736-2002 补强圈18.材料GB/T 699-1999 优质碳素结构钢GB/T 700-2006 碳素结构钢GB/T 3077-1999 合金结构钢19.板材GB/T 912-1989 碳素结构钢和低合金结构钢热轧薄钢板及钢带GB/T 2040-2002 铜及铜合金板材GB/T 2054-1980 镍及镍合金板GB/T 2531-1981 热交换器固定板用黄铜板GB/T 3274-1988 碳素结构钢和低合金结构钢热轧厚钢板和钢带GB/T 3280-1992 不锈钢冷轧钢板GB 3531-1996 低温压力容器用低合金钢钢板GB/T 3621-1994 钛及钛合金板材GB/T 3880-1997 铝及铝合金轧制板材GB/T 4237-1992 不锈钢热轧钢板GB/T 4238-1992 耐热钢板GB 6654-1996 压力容器用钢板GB/T 8165-1997 不锈钢复合钢板和钢带GB/T 8546-1987 钛-不锈钢复合板GB/T 8547-1987 钛-钢复合板GB/T 13238-1991 铜钢复合钢板JB 4733-1996 压力容器用爆炸不锈钢复合钢板JB/T 4748-2002 压力容器用镍及镍基合金爆炸复合钢板20.钢管GB/T 1527-1997 铜及铜合金拉制管GB/T 1528-1997 铜及铜合金挤制管GB/T 2882-1981 镍及镍铜合金管GB/T 3624-1995 钛及钛合金管GB/T 铝及铝合金热挤压管GB 5310-1995 高压锅炉用无缝钢管GB 6479-2000 高压化肥设备用无缝钢管GB/T 6893-2000 铝及铝合金拉GB/T 8163-1999 输送流体用无缝钢管GB/T 8890-1998 热交换器用铜合金无缝管GB 9948-1988 石油裂化用无缝钢管GB/T 12771-2000 流体输送用不锈钢焊接钢管GB 13296-1991 锅炉、热交换器用不锈钢无缝钢管GB/T 14976-2002 流体输送用不锈钢无缝管21.锻件JB 4726-2000 压力容器用碳素钢和低合金钢锻件JB 4727-2000 低温压力容器用低合金钢锻件JB 4728-2000 压力容器用不锈钢锻件22.棒材GB/T 1220-1992 不锈钢棒GB/T 1221-1992 耐热钢棒GB/T 4423-1992 铜及铜合金拉制棒GB/T 4435-1984 镍及镍铜合金棒GB/T 13808-1992 铜及铜合金挤制棒23.铸件GB/T 1348-1988 球墨铸铁件GB/T 2100-2002 一般用途耐蚀钢铸件GB/T 7659-1987 焊接结构用碳素钢铸件GB/T 8492-2002 一般用途耐热钢和合金铸件GB/T 9437-1988 耐热铸铁件GB/T 9439-1988 灰铸铁件GB/T 9440-1988 可锻铸铁件GB/T 11352-1989 一般工程用铸造碳钢件GB/T 14408-1993 一般工程与结构用低合金铸钢件JBT 6402-1992 大型低合金钢铸件JBT 6403-1992 大型耐热钢铸件JBT 6405-1992 大型不锈钢铸件。

GB 150压力容器讲解

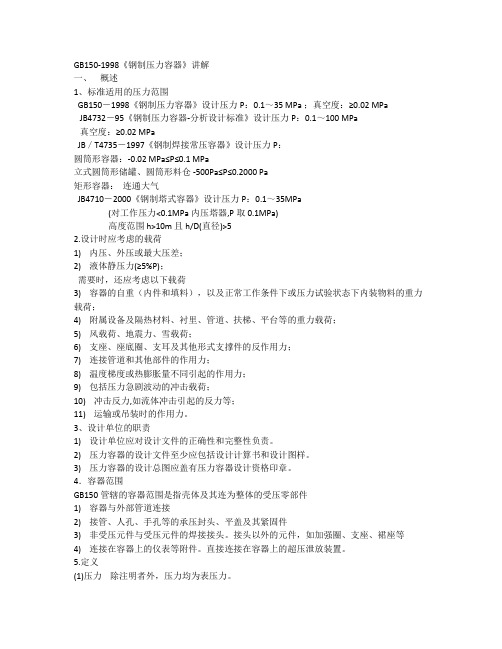

GB150-1998《钢制压力容器》讲解一、概述1、标准适用的压力范围GB150-1998《钢制压力容器》设计压力P:0.1~35 MPa ;真空度:≥0.02 MPaJB4732-95《钢制压力容器-分析设计标准》设计压力P:0.1~100 MPa真空度:≥0.02 MPaJB/T4735-1997《钢制焊接常压容器》设计压力P:圆筒形容器:-0.02 MPa≤P≤0.1 MPa立式圆筒形储罐、圆筒形料仓 -500Pa≤P≤0.2000 Pa矩形容器:连通大气JB4710-2000《钢制塔式容器》设计压力P:0.1~35MPa(对工作压力<0.1MPa内压塔器,P取 0.1MPa)高度范围 h>10m 且h/D(直径)>52.设计时应考虑的载荷1) 内压、外压或最大压差;2) 液体静压力(≥5%P);需要时,还应考虑以下载荷3) 容器的自重(内件和填料),以及正常工作条件下或压力试验状态下内装物料的重力载荷;4) 附属设备及隔热材料、衬里、管道、扶梯、平台等的重力载荷;5) 风载荷、地震力、雪载荷;6) 支座、座底圈、支耳及其他形式支撑件的反作用力;7) 连接管道和其他部件的作用力;8) 温度梯度或热膨胀量不同引起的作用力;9) 包括压力急剧波动的冲击载荷;10) 冲击反力,如流体冲击引起的反力等;11) 运输或吊装时的作用力。

3、设计单位的职责1) 设计单位应对设计文件的正确性和完整性负责。

2) 压力容器的设计文件至少应包括设计计算书和设计图样。

3) 压力容器的设计总图应盖有压力容器设计资格印章。

4.容器范围GB150管辖的容器范围是指壳体及其连为整体的受压零部件1) 容器与外部管道连接2) 接管、人孔、手孔等的承压封头、平盖及其紧固件3) 非受压元件与受压元件的焊接接头。

接头以外的元件,如加强圈、支座、裙座等4) 连接在容器上的仪表等附件。

直接连接在容器上的超压泄放装置。

GB150-1998《《钢制压力容器》

• 二.内压园筒和内压球壳: • ☆失效准则 • 容器从承载到载荷的不断加大最后破坏经 历弹性变形、塑性变形、爆破;因此容器 强度失效准则的三种观点: • 弹性失效 • 弹性失效准则认为壳体内壁产生屈服即达 到材料屈服限时该壳体即失效,将应力限 制在弹性范围,按照强度理论把筒体限制 在弹性变形阶段。认为圆筒内壁面出现屈 服时即为承载的最大极限。

2

• • • • • • • • • •

5.总论: (1)容器管辖范围:(3.3.1节~3.3.4节) (2)定义:(3.4节) 1)压 力 除注明者外,压力均为表压力。 工作压力Pw 设计压力Pd 计算压力Pc 最大允许工作压力[Pw] 安全阀的开启压力Pz 爆破片的标定爆破压力Pb

3

• 2)温 度 • 金属温度 ;工作温度 ;最高、最低工作温 度;设计温度;试验温度 • (3)载荷:经常性载荷;选择性载荷; (3.5.4节) • (4)厚度:厚度的定义:计算厚度;设计 厚度;名义厚度;有效厚度等; (3.4.8节)

4

• • •

• •

•

厚度负偏差C1 腐蚀裕量C2 C2=NfхdC2; Nf—设计寿命。单 位:年; dC2—腐蚀速率。单位:毫米/ 年 腐蚀裕量考虑的原则 : 1)与工作介质接触的筒体、封头、接管、 人(手)孔及内部构件等,均应考虑腐蚀 裕量。 2)下列情况一般不考虑腐蚀裕量:

5

• a、介质对不锈钢无腐蚀作用时(不锈钢、不锈复 合钢板或有不锈钢堆焊层的元件); • b、可经常更换的非受压元件; • c、有可靠的耐腐蚀衬里; • d、法兰的密封表面; • e、管壳式换热器的换热管; • f、管壳式换热器的拉杆、定距管、折流板和支持 板等非受压元件; • g、用涂漆可以有效防止环境腐蚀的容器外表面 及其外部构件(如支座、支腿、底板及托架等, 但不包括裙座)。

压力容器基本检验标准

压力容器基本检验标准(铆工部分摘录)XXX公司质量方针:质量第一,科学治理,以质量求效益,以产品的实际使用成效为最终评判,努力生产出用户中意的高质量的压力容器。

设备制作有关技术标准一、《GB150-98钢制压力容器》摘录:10制造、检验与验收10.1.6容器要紧受压部分的焊接接头分为A、B、C、D四类。

a)圆筒部分的纵向接头(多层包扎容器层板层纵向接头除外)、球形封头与圆筒连接的环向接头、各类凸形封头中的所有拼焊接头以及嵌入式接管与壳体对接连接的接头,均属A类焊接接头。

b)壳体部分的环向接头,锥形封头小端与接管连接的接头、长颈法兰与接管连接的接头,均属B类焊接接头,但已规定为A、C、D 类的焊接接头除外。

c)平盖、管板与圆筒非对接连接的接头,法兰与壳体、接管连接的接头,内封头与圆筒的搭接接头以及多层包扎容器层板层纵向接头,均属C类焊接接头。

d)接管、人孔、凸缘、补强圈等与壳体连接的接头,均属D 类焊接接头,但已规定为A、B类的焊接接头除外。

10.1.7凡制造受压元件的材料应有确认标记。

在制造过程中,如原有确认标记被裁掉或材料分成几块,应于切割前完成标记的移植。

确认标记的表达方式由制造单位规定。

对有防腐蚀要求的不锈钢以及复合钢板制容器,不得在防腐蚀面采纳硬印作为材料的确认标记。

10.2冷热加工成形10.2.1按照制造工艺确定加工裕量,以确保凸形封头和热卷筒节成形后的厚度不小于该部件的名义厚度减去钢板负偏差。

冷卷筒节投料的钢板厚度δs不得小于其名义厚度减钢板负偏差。

制造中幸免钢板表面的机械损害。

关于尖锐伤痕以及不锈钢容器防腐蚀表面的局部伤痕、刻槽等缺陷应予修磨,修磨范畴的斜度至少为1:3。

修磨的深度应大于该部位钢材厚度δs的5%,且不大于2mm,否则予以补焊。

关于复合钢板的成形件,其修磨深度不得大于复层厚度的3%,且不大于1mm,否则应予补焊。

10.2.2坡口表面要求:a)坡口表面不得有裂纹、分层、夹渣等缺陷。

压力容器设计复习

压力容器设计复习知识点及基本概念潘家祯华东理工大学机械与动力工程学院第一章化工容器设计概论1.我国压力容器设计规范名称是GB150-1998钢制压力容器。

2.欧盟压力容器规范名称为EN13445-2002非直接着火压力容器。

3.美国压力容器设计规范中的常规设计在ASME锅炉与压力容器设计规范第VIII卷,第1分册。

名称为按规则设计Design by Rule。

分析设计规范在第VIII卷,第2分册。

名称为按分析设计Design by Analysis。

4.我国钢制压力容器设计规范《GB150-98》采用的强度理论为:(A)(A)Ⅰ;(B)Ⅱ;(C)Ⅲ;(D)Ⅳ。

GB压力容器标准中以第一强度理论为设计准则,将最大主应力限制在许用应力以内。

p18 5.我国钢制压力容器设计规范《GB150-89》适用于设计压力不大于_______MPa:(C)(A)100;(B)64;(C)35;(D)16。

GB-150压力容器标准适用于设计压力不大于35MPa的钢制压力容器的设计、制造、检验与验收。

p176.按设计压力大小,容器分为四个等级:(1)低压容器:0.1≤p< 1.6MPa;(2)中压容器:1.6≤p<10.0MPa;(3)高压容器:10.0≤p<100MPa;(4)超高压容器:p≥100MPa;p197.对压力容器用钢的综合要求是足够的强度、良好的塑性、优良的韧性、以及良好的可焊性。

综上所述,保证强度又要有良好的塑性、韧性和可焊性,以致低温韧性,这是对压力容器用钢的基本要求。

p78.空气贮罐,操作压力为0.6MPa,操作温度为常温,若设计厚度超过10毫米,则下列碳素钢材中不能够使用的为:(A)(A)Q235AF(A3F);(B)Q235B;(C)Q235C;(D)20R。

Q235类钢是屈服强度为235MPa的碳素结构钢,强度不高。

通常不作为压力容器标准中的容器专用钢,但Q235-B和Q235-C两种钢号被GB150标准允许制造低参数的压力容器。

GB150-1998《钢制压力容器》第1号修改单

序号

条款或章节号

修改内容

1

4.2.2

取消本条的全部内容。

2

4.2.3

取消本条a)款的全部内容。

3

表4-1

取消Q235-A·F、Q235-A、15MnVNR和09Mn2VDR 4个钢号及相应的许用应力。表中09MnNiDR的厚度上限由60mm改为100mm。

4

表4-1

本表中列入15MnNbR钢号及其许用应力。15MnNbR钢的许用应力见本修改单中本部分的附表4-1。

GB150—1998《钢制压力容器》第1号修改单

本修改单经国家标准化管理委员会于2002年4月16日批准(批准文号:国标委工交函[2002]12号),自2002年7月1日起实施。

3总论

序号

条款或章节号

修改内容

1

3.2.2.1.3

本条全文修改为:容器设计总图应盖有压力容器设计资格印章。

2

3.2.2.2.3

其它容器焊缝表面的咬边深度不得大于0.5mm,咬边连续长度不得大于100mm,焊缝两侧咬边的总长不得超过该焊缝长度的10%。

4

10.4.1.1

本条第一句话:

原条文:钢材厚度δS符合以下条件者:

修改为:A、B类焊接接头处钢材厚度δS符合以下条件者:<![endif]>

5

10.4.1.1 a)

本条全文修改为:碳素钢、15MnNbR、07MnCrMoVR厚度大于32mm(如焊前预热100℃以上时,厚度大于38mm);

修改为:…M≤1.34的碟形封头,其有效厚度应不小于封头内直径的0.15%;M>1.34的碟形封头,其有效厚度应不小于封头内直径的0.30%。…

10.制造、检验与验收

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

•目录一.基本概念1.1 压力容器设计应遵循的法规和规程1.2 标准和法规(规程)的关系。

1.3 压力容器的含义(定义)1.4 压力容器设计标准简述1.5 D1级和D2级压力容器说明二.GB150-1998《钢制压力容器》1.范围2.标准3.总论3.1 设计单位的资格和职责3.3 GB150管辖的容器范围3.4 定义及含义3.5 设计参数选用的一般规定3.6 许用应力3.7 焊接接头系数3.8 压力试验和试验压力4.对材料的要求4.1 选择压力容器用钢应考虑的因素4. 2 D类压力容器受压元件用钢板4.3 钢管4.4 钢锻件4. 5 焊接材料4.6 采用国外钢材的要求4.7 钢材的代用规定4.8 特殊工作环境下的选材5.内压圆筒和内压球体的计算5. 1 内压圆筒和内压球体计算的理论基础5.2 内压圆筒计算5.3 球壳计算6.外压圆筒和外压球壳的设计6.1 受均匀外压的圆筒(和外压管子)6.2 外压球壳6.3 受外压圆筒和球壳计算图的来源简介6.4 外压圆筒加强圈的计算7.封头的设计和计算7.1 封头标准7.2 椭圆形封头7. 3 碟形封头7.4 球冠形封头7.5 锥壳8.开孔和开孔补强8.1 开孔的作用8.2 开检查孔的要求8.3 开孔的形状和尺寸限制8.4 补强要求8.5 有效补强范围及补强面积8.6 多个开孔的补强9 法兰连接9.1 简介9.2 法兰连接密封原理9. 3 法兰密封面的常用型式及优缺点9.4 法兰型式9.5 法兰连接计算要点9.6 管法兰连接10.压力容器的制造、检验和验收10.1 制造许可10.2 材料验收及加工成形10. 3 焊接10.4 D类压力容器热处理10.5 试板和试样10.8 无损检测10. 9 液压试验10.10 容器出厂证明文件。

11.安全附件和超压泄放装置11.1 安全附件11.2 超压泄放装置11.3 压力容器的安全泄放量11.4 安全阀GB151-1999《管壳式换热器》01 简述02 标准与GB150-1998《钢制压力容器》的关系。

03基本章节1 适用范围2 组成3 型号表示法4 有关参数的确定5 焊接接头系数6 试验压力和试验温度7 其它要点8 管板计算9 制造、检验与验收附录受内压薄壁容器的应力分析目录1.薄壁旋转壳体的几何概念和基本假设1.1 几何概念1.2 薄壁壳体的基本假设2 薄壁圆筒的应力分析2.1 轴向应力的计算2.2 环向应力的计算3 旋转薄壁容器的应力分析3.1 薄壁壳体的一般方程式3.2 经向应力σ1和环向应力σ2的计算4.应用举例4.1圆筒形壳体4.2 球壳4.3 椭球壳(椭圆封头)4.4 锥形壳(锥形封头)4,5 薄壁圆环(弯管段)压力容器设计基本知识(讲稿)一.基本概念1.1 压力容器设计应遵循的法规和规程1)《特种设备安全监察条例》(本文简称《条例》),是国务院2003年3月11日公布的条例,条例自2003年6月1日起施行。

原《锅炉压力容器安全监察暂行条例》同时废止。

2)《压力容器安全技术监察规程》(本文简称《容规》),此《容规》自2000年1月1日起正式实施。

在安全监察中,包括的七个环节是:设计、制造、安装、使用、检验、改造和修理。

此规程与《条例》有不一致之处,应按《条例》的内容修改。

3)《压力容器压力管道设计单位资格许可与管理规则》,此规则自2003年1月1日起实施。

1.2 标准和法规(规程)的关系。

《容规》第4条规定,压力容器的设计、制造(组焊)、安装、使用、检修、修理和改造,均应严格执行本规程的规定;第5条规定:本规程是压力容器质量监督和安全监察的基本要求,有关压力容器标准、部门规章、企事业单位规定等,如果与本规程的规定相抵触时,应以本规程为准。

GB150总论第3.1条规定:容器的设计、制造、检验和验收除必须符合本标准规定外,还应遵守国家颁布的有关法令、法规和规章。

因此,当标准与法规或规程有不一致时,应按法规(和规程)的规定执行。

1.3 压力容器的含义(定义)根据《条例》第八十八条中的规定,压力容器用语的含义是:“压力容器,是指盛装气体或者液体,承载一定压力的密闭设备,其范围规定为最高工作压力大于或等于0.1MPa(表压),且压力与容积的乘积大于或等于2.5MPa·L的气体、液化气体和最高工作温度高于或者等于标准沸点的液体的固定式容器和移动式容器;盛装公称工作压力大于或等于0.2MPa(表压),且压力与容积的乘积大于或等于1.0MPa·L的气体液化气体和标准沸点等于或者低于60℃液体的气瓶;氧舱等。

”1.4 压力容器设计标准简述我国压力容器专业性的具有一定规模的压力容器的设计和制造,起于五十年代初期。

1980年起,压力容器设计方面依据为:《钢制石油化工压力容器设计规定》和《钢制管壳式换热器设计规定》。

GB150-1998《钢制压力容器》是强制性的压力容器国家标准。

该标准对钢制压力容器的设计、制造、检验和验收作出具体的规定。

是压力容器的基本标准。

对压力小于O.1MPa的钢制容器的设计,按压力容器行业标准JB/T4735-199 7《钢制焊接常压容器》的规定。

卧式容器和立式容器的设计尚应符合行业标准JB4710-2000《钢制塔式容器》和JB4731-2005《钢制卧式容器》的规定。

GB151-1999《管壳式换热器》标准,是用钢、铝、铜、钛和镍等材料制造的管壳式换热器的设计制造和验收标准。

化工行业标准HG20580~HG20585–1998,是针对化工设备的特点,对钢制压力容器设计和制造方面提出更详细的规定,有关设计方面的标准是:HG20580-1998 《钢制化工容器设计基础规定》HG20581-1998 《钢制化工容器材料选用规定》HG20582-1998 《钢制化工容器强度计算规定》HG20583-1998 《钢制化工容器结构设计规定》其它配套标准如零部件如封头、法兰、支座、加固圈等标准,材料标准、焊接标准等已日趋完备。

1.5 D1级和D2级压力容器说明根据《压力容器压力管道设计单位资格许可与管理规则》第三条规定,压力容器设计类别和级别的划分是:(一)A类、(二)C类、(三)D类和(四)SA D类。

其中D类又分:D1级和D2级。

1.D1级系指第一类压力容器2.D2级系指第二类低、中压容器第一类和第二类的具体划分见《容规》第6条的规定。

注:压力等级的划分是:按容器的设计压力P的大小,其中:(一)低压(代号L)0.1MPa≤ P <1.6MPa(二)中压(代号M)1.6MPa≤ P <10MPa二 GB150-1998《钢制压力容器》GB150-1998《钢制压力容器》(简称GB150),包括正文十章和八个附录。

十章正文目次是:①范围;②引用标准;③总论;④材料;⑤内压圆筒和内压球壳;⑥外压圆筒和外压球壳;⑦封头;⑧开孔和开孔补强;⑨法兰;⑩制造、检验与验收。

八个附录中,属于标准的附录有:附录A 材料的补充规定;附录B 超压泄放装置;附录C 低温压力容器;附录D 非圆形截面容器。

属于提示的附录有:附录F 钢材的高温性能;附录G 密封结构;附录H 材料的指导性规定;附录J 焊接结构。

标准的附录E 产品焊接试板的力学性能检验,已被新发布的JB4744-2000《钢制压力容器产品焊接试板的力学性能试验》所代替。

1.范围GB150-1998《钢制压力容器》规定了“钢制压力容器的设计、制造、检验和验收要求”。

即是说:GB150是碳素钢、低合金钢和高合金钢制的压力容器,在设计、制造、检验和验收的整个过程中,必须遵守的强制性国家标准。

标准中规定适用的压力容器的设计参数的范围是:容器的设计压力不大于3 5MPa;适用的设计温度范围按钢材允许的使用温度而定。

对于D类压力容器,设计压力范围应小于10MPa。

在GB150的1.3和1.4中,还规定出不属该标准规定范围的各类压力容器,其中有:直接用火焰加热的容器;核能装置中的容器;经常搬运的容器;设计压力低于0.1MPa 的容器;真空度低于0.02MPa的容器;要求作疲劳分析的容器;内直径小于150 mm的容器;此外,还有旋转或往复运动的机械设备中自成整体的受压器室,以及已有其他行业标准的容器,诸如制冷、制糖、造纸、饮料和搪玻璃容器等。

2.标准在GB150所列的引用标准中包括GB 、GB/T、JB 和JB/T四种代号的标准,标准分为强制性标准和推荐性标准(推荐性标准一经采用,即具有强制性的性质)。

GB/T是推荐性的国家标准,JB是机械工业的行业标准,JB/T是机械工业推荐性的行业标准,而JB或JB/T中排号为4XXX号码的,规定为压力容器行业的标准。

例如:国家强制性标准:GB6654-1996《压力容器用钢板》; GB4237-92《不锈钢热轧钢板》国家推荐性标准:GB/T229-94《金属夏比缺口冲击试验方法》;GB/T1804-92《一般公差线性尺寸的未注公差》压力容器行业标准:JB4708-2000《钢制压力容器焊接工艺评定》;JB/T4709 -2000《钢制压力容器焊接规程》标准一经被引用,即构成该标准的条文。

在GB150第2章中,列了45个引用标准。

从2004年4月1日起尚应实施下列标准:JB/T4736-2002 《补强圈》JB/T4746-2002 《钢制压力容器用封头》JB/T4747-2002 《压力容器用钢焊条订货技术条件》JB/T4711-2003 《压力容器涂敷与运输包装》3.总论在“总论”一章中,对下列的8个方面作了规定:①标准与相关法规和规章的关系;②设计和制造压力容器单位的资格和职责;③容器的范围;④压力、温度和厚度的定义;⑤设计参数选用的一般规定;⑥材料许用应力确定的依据和取值的规定;⑦焊接接头系数的确定;⑧压力试验(液压试验和气密性试验)和试验压力的规定。

3.1《条例》对设计单位的规定《条例》第十一条规定:压力容器的设计单位应当经国务院特种设备安全监督管理部门许可,方可从事压力容器的设计活动。

(一)有与压力容器设计相适应的设计人员设计、审核人员;(二)有与压力容器设计相适应的健全的管理制度和责任制度。

3.2 GB150-1998对设计单位的资格和职责规定资格容器的设计单位必须具备健全的质量管理体系,应持有压力容器设计单位批准书,压力容器的设计必须接受国家质检总局相关安全监察机构的监察。

职责应对设计文件的正确性和完整性负责。

容器的设计文件至少应包括设计计算书和设计图样。

容器设计总图应盖有容器设计资格印章。

3.3 管辖的容器范围划定GB150管辖的容器,其范围包括壳体及与其连为整体的受压零部件,且划定在下列范围内。

3.3.1 容器与外部管道连接:焊接连接的第一道环向接头坡口端面;螺纹连接的第一个螺纹接头端面;法兰连接的第一个法兰密封面;3.3.2 接管、人孔、手孔等的承压封头、平盖及其紧固件。