宝元程式操作说明书3

LNC-Bend8000宝元系统说明书

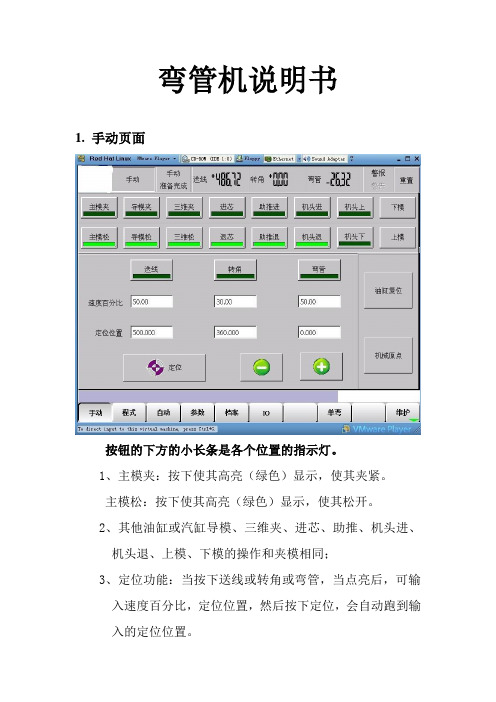

弯管机说明书1. 手动页面按钮的下方的小长条是各个位置的指示灯。

1、主模夹:按下使其高亮(绿色)显示,使其夹紧。

主模松:按下使其高亮(绿色)显示,使其松开。

2、其他油缸或汽缸导模、三维夹、进芯、助推、机头进、机头退、上模、下模的操作和夹模相同;3、定位功能:当按下送线或转角或弯管,当点亮后,可输入速度百分比,定位位置,然后按下定位,会自动跑到输入的定位位置。

4、+、-:对选中的轴做移动动作,速度由所选轴下面的速度%来决定。

5、气缸重置:按下此按键,所有的汽缸复位,回原点时,会先把所有汽缸复位掉。

6、机械原点:首次开机,需要回原点,按下此键,各个轴回依照系统设定的速度执行回原点动作,当有汽缸未复位时,会触发“气缸没有复位,不能回原点”警报,按下气缸复位键,再执行回原点动作。

7、现在位置:上面显示对应伺服轴当前的机械位置;2.程式页面模具到管前端距离:可设置模具跟管前端的距离,为了计算总长。

机械行程:可输入机台的机械行程,便于系统能自动计算出尾料长度。

管径:输入目前加工管件的直径。

1、第一点X坐标:可设定第一点X轴的坐标2、第一点Y坐标:可设定第一点Y轴的坐标3、第一点Z坐标:可设定第一点Z轴的坐标4、档案名称:显示当前加工程式的档案名5、图形预览:按下此键后,会跳到图形模拟页面6、转成YBC: 由坐标数据转换成动作数据7、转成YBC(反向弯曲): 由坐标数据转换成动作数据3. 自动页面1.档案名称:可显示当前加工的档案名称2.总数量:可显示机台加工的总数量3.设定产量:可设定预加工的产品数量4.当日数量:可显示当日加工的数量5.上料时间:在加工完一个程式后,各轴回待机点后,上料等待时间6.下料时间:在加工完一个程式后,各轴回待机点前,下料等待时间7.半自动:当进入到自动页面后,默认为半自动模式,当按下此按键后,会变成全自动模式8.单步:当按下单步按钮后,会执行单步动作9.弯曲角度、弯曲速度%:显示当前弯曲的角度,弯曲速度可按照%来调整。

数控车床宝元系统操作方法

数控车床宝元系统操作方法

1. 开机和准备

a. 将电源插头插入插座并打开电源开关。

b. 按下系统面板上的RESET按钮以回到程序的启动状态。

c. 将夹板和工件放置在适当的位置上。

2. 手动操作

a. 选择“手动方式”,在面板上选择“原点设置”和“坐标系”,然后选择“手动运行”。

b. 选择所需的刀具,设置相关的切削参数,如切削速度、进给速度、刀具半径等。

c. 用手动调整按钮或手动手柄对刀具和工件进行位置校准和调整。

d. 在调整好位置后,使用面板上的“手动运行”按钮来启动加工操作。

3. 自动运行

a. 选择“自动方式”并加载所需的程序。

b. 设置相关的切削参数,如切削速度、进给速度、刀具半径等。

c. 检查程序的准确性和完整性。

启动程序以开始加工操作。

4. 编辑和修改程序

a. 使用编辑器在程序中插入或删除刀具号、路径、切削参数等代码。

b. 手动添加或删除切削路径,或对程序中的某些部分进行修改。

c. 检查程序准确性并保存修改后的程序。

5. 停机

a. 在完成加工任务后,关闭机床并将工件从夹板中取出。

b. 将机床清洁干净,并进行必要的维护和保养。

c. 关闭电源开关并拔出电源插头,完成操作。

宝元操作说明新版

1.1宝元528(5800)系统面板1.2功能区群组1.3模式功能区1.4按键区等2宝元528(5800)系统操作使用2.1一般操作流程:1)开机---回机床原点---工件分中----对刀-----拷贝加工程序----选择程序进行开档---切换到自动模式(自动模式)---手轮模拟(F2)-----启动(CYCLE START)2)回原点:ZRN---启动(CYCLE START)(直到面板上HOME指示类亮为止,表示回原点完成3)分中:补偿----座标系设定----矩形中心---设X1,X2,Y1,Y2,(为四面分中)对刀:补偿---座标系设定----一般设定---设Z。

5)拷贝程序:编辑模式---PROG—档案总管---复制档案----选择E或Z盘----选择要加工的文件名----确定文件名----将加工文件进行开档。

2.2常用命令:1)移动至要加工工件的中心点(下例为:G54座标系来说明的)按下《手动输入》输入“G54G0X0Y0”--按下《登录》--按下《启动(CYCLE START)》2)输入主轴转速手动输入—输入“M3S10000”---登录----启动(CYCLE START);M3表示主轴正转,S10000表示转速值为每分钟10000转。

3)加工前座标偏移(机床重启后数值不变,应注意在加工另一工序时改为0)补偿---座标系设定----移动光标至0座标系----输入您想要偏移的轴及值---确定(按回车键)(例如:输入“Z10”,表示在G54座标系的基础上将Z轴抬高10MM。

)4)加工中偏移座标(手轮中断,机床重启后自动归0)按下程序暂停(FEED HOLD,灯亮)---F3(手轮中断)---按下座标---按下《手轮中断》----用手轮移动你想要偏移的轴和值。

注:A:未重新启动时,这偏移值仍然有效,在加工另一工序时应用手轮中断功能将该手轮移动值移动为零。

B:手轮中断有模式控制锁定的,在自动模式(自动模式)下的程序暂停的情形下,按下操作面板上的F3才能启动手轮中断功能(手轮插入功能)。

宝元系统操作方法

宝元系统操作方法

G36落差M36T1对刀M3S+主轴转速G43H1刀补G90G54X0Y0找工件中心

MPG手轮ZRN原点JOG手动EDIT程式编辑模式MEM加工模式DRK手轮模拟

MDI半自动模式CAN删除《POS机械坐标、相对坐标、绝对坐标画面》

PROG程式界面OFFSET坐标系画面

操作方法

一、分中

1.先把主轴转起来,按MDI再按PROG进入编辑画面,然后输入(M3S+主轴转速)输

入后就登陆。

登陆后按启动。

2.按OFFSET进入到坐标画面,找到坐标系,把光标移到相对应得坐标上面,然后再找

到矩形分钟,按手轮模式对应X1,X2,Y1,Y2四个面分好中。

二、设Z轴落差

1.先把工件表面手动刷平,刷平之后Z轴不要动,把X轴或Y轴移出来按复位把机器停了。

2.按MDI再按PROG进入编辑画面,然后输入G36输入后就登陆。

登陆后按启动。

三、对刀

1.按MDI再按PROG进入编辑画面,然后输入M36T1输入后就登陆。

登陆后按启动。

四、找程式

1.按EDIT程式编辑模式,按PROG程式界面。

2.再按档案总管,在档案总管里面找到对应的程式按回车输入。

五、执行加工

1.按MEM加工模式,再按DRK手轮模拟,然后按启动。

2.用手轮摇到正确后把手轮模拟按开。

M,astercam +3 -2 +4 +2。

宝元系统plc说明书

宝元系统plc说明书数控暂停指令G04。

G04指令用于暂停进给。

暂停时间的长短可以通过地址X(U、或P来指定。

其中P后面的数字为整数,单位是ms。

X(U、后面的数字为带小数点的数,单位为s。

有些机床,X(U、后面的数字表示刀具或工件空转的圈数。

该指令可以使刀具作短时间的无进给光整加工,在车槽、钻镗孔时使用,也可用于拐角轨迹控制。

例如,在车削环槽时,若进给结束立即退刀,其环槽外形为螺旋面,用暂停指令G04可以使工件空转几秒钟,即能将环形槽外形光整圆!例如欲空转2.5s时其程序段为:G04X2.5或G04U2.5或G04P2500。

G04为非模态指令,只在本程序段中才有效。

铣床G04编程:G04指令可使刀具作暂短的无进给光整加工,以获得圆整而光滑的表面。

用暂停指令使刀具作非进给光整切削,然后退刀,保证孔底平整。

2、镗孔完毕后要退刀时,为避免留下螺旋划痕而影响表面粗糙度,应使主轴停止转动,并暂停几秒钟,待主轴完全停止后再退刀。

假如刀具夹头带有正反转机构,可用暂停指令以暂停时间代替指定的距G04指令可使刀具作暂短的无进给光整加工,以获得圆整而光滑的表面。

一般用于下列情况:1、加工盲孔时,在刀具进给到规定深度后。

,用暂停指令使刀具作非进给光整切削,然后退刀,保证孔底平整。

2、镗孔完毕后要退刀时,为避免留下螺旋划痕而影响表面粗糙度,应使主轴停止转动,并暂停几秒钟,待主轴完全停止后再退刀。

3、用丝锥攻螺纹时。

假如刀具夹头带有正反转机构,可用暂停指令以暂停时间代替指定的间隔,待攻螺纹完毕,丝锥退出工件后。

再恢复机床的动柞指令。

宝元程式操作说明书3

3.1 G代码概要3.2 定位(G00)3.3 直线切削(G01)3.4 圆弧切削/螺纹切削(G02、G03)3.5 无运动时间(G04)3.6 准确定位校验(G09、G61、G64)3.7 输入可编程数据(G10)3.8 软限程3.9 返回到工作原点(G28)3.10 自工作原点开始的返回(G29)3.11 返回到第2、第3、第4工作原点(G30) 3.12 选择机械坐标系(G53)3.13 选择工件坐标系(G54~G59)3.14 选择追加工件坐标系(G54.1)3.15 坐标旋转功能(G68、G69)3.16 使用测量结果坐标旋转(G168)3.17 绝对位置坐标指令与相对位置坐标指令(G90、G91)3.18 设定工件坐标系(G92)3.19 测量进给(G131、G132)3.20 攻丝转向的转换3.21 (G133、G134)G代码优先顺序3.1 G代码概要G代码以地址字母G后3位内的数字指令此程序段执行何种功能。

G代码有以下2种不同的有效范围。

有*的接通电源时即为常态。

(注)坐标计算功能在第6章说明。

(注)刀具直径补正在第4章说明。

有*的接通电源时即为常态。

(注)刀具长度修正在第4章中说明。

有*的接通电源时即为常态。

(注)固定循环在第5章中说明。

有*的接通电源时即为常态。

(注)G120~G129指令在操作说明书的选购的「自动测量」中说明。

3. 2 定位(G00)从现在位置到终点位置,各轴分别以快速进给方式移动。

也就是说,刀具的运动轨迹不一定是直线。

指令形式没有选购附加轴,而对附加轴发出指令时,发生报警。

刀具轨迹终点起点03L01.ai(注1)限定位置中校验是指确认现在位置是否在指定(终点)位置的范围之内。

(由机械参数设定各轴的限定位置中的范围。

)(注2)由机械参数设定各轴的快速进给速度。

也就是说,不能以F指令来指定快速进给速度。

3. 3 直线切削 (G01)从现在位置到终点位置以指定的进给速度作直线移动指令形式X 、Y 、Z 、A 、B 、C 轴内任意2轴可同时指令。

宝元系统基本操作

宝元系统基本操作

一设定加工坐标系:

1OFFSET→坐标系→选择G54 G55…Gnn→1选择分中功能或教导输入或手动输入数值前面要加X或Y或Z

二求落差:

1)把刀尖移动到Z轴加工坐标点一般是定在夹具表面→MDI→PROG

→输入G36→按复位键RESET→登录→按两下启动键CYCLISTARET;

注意:手动输入的程式必须按登录后方可执行

三测量刀长:

1)M DI手动输入模式→PROG→输入M06T1→登录→按启动

2)如果是多把刀连在一起加工的程式,则可以在刀具D前面加M06Tnn数值不能为0或同一个数值而且Tn与相邻Hn的n数值要一致

四打开加工程式:

1)E DIT程式编辑模式→PROG→档案总管→选择需要加工的程式文件名→按回车键确定

五启动加工:

1)M EM自动模式→按启动键→执行加工

六接点

1)MEM→PROG→程式再启→输入断点序号→按回车键→重启搜寻→启动加工

七按键的功能定义:

1)POS:坐标群组

2)PROG:程式群组所有与程式有关的文件都在此群组内,包括程式档案

手动输入程式等

3)0FFSET:补正群组包括G54 G55…分中教导输入坐标等

4)CAM:程式群组用作图形辅助编辑加工,现不用

5)DGNOS:诊断功能及机械即时信息

6)SOFTPL:软件面板开关选择一般不用

7)PARAM:参数群组包含所有的参数,如用户参数里的润滑泵开启与关闭的时间设定

8)MPG:手轮模式

9)CYCLESTART:程式启动按钮

10)FEEDHOLD:程式停止

11)CAN:删除键

12)Space:空格键

八本地网络设置:。

宝元LNC-M500系列铣床控制器程式手册

5 巨集程式.................................................................................................................... 5-1

固定循環切削(鑽孔、攻牙)

絕對指令 增量指令 坐標系統設定 每分鐘進給量設定 mm/min. 每分鐘進給量設定 mm/rev. 復歸到初始點 復歸到 R 點 共通參數設定 直線模式定位 圓形模式定位 圓弧模式定位 格子模式定位 任意模式定位 X 軸雙向平面加工 Y 軸雙向平面加工 X 軸單向平面加工 Y 軸單向平面加工 圓形側面加工 矩形側面加工 跑道形側面加工 圓形挖槽加工 矩形圓角挖槽加工 跑道形挖槽加工

1-1

群組 01 01 01 01 00 00 00 17 17 02 02 02 06 06 00 00 00 00 00 07 07 07 08 08 08 11 11 14 14 14 15 15 12 12 12 16 16

G73,G74,G76, G80~G89 G90 G91 G92 G94 G95 G98 G99 G100 G101 G102 G103 G104 G105 G111 G112 G113 G114 G121 G122 G123 G131 G132 G133

寶元科技股份有限公司

POU YUEN TECHNOLOGY CROP.

LNC-M500 系列

銑床控制器 程式手冊

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.1 G代码概要3.2 定位(G00)3.3 直线切削(G01)3.4 圆弧切削/螺纹切削(G02、G03)3.5 无运动时间(G04)3.6 准确定位校验(G09、G61、G64)3.7 输入可编程数据(G10)3.8 软限程3.9 返回到工作原点(G28)3.10 自工作原点开始的返回(G29)3.11 返回到第2、第3、第4工作原点(G30) 3.12 选择机械坐标系(G53)3.13 选择工件坐标系(G54~G59)3.14 选择追加工件坐标系(G54.1)3.15 坐标旋转功能(G68、G69)3.16 使用测量结果坐标旋转(G168)3.17 绝对位置坐标指令与相对位置坐标指令(G90、G91)3.18 设定工件坐标系(G92)3.19 测量进给(G131、G132)3.20 攻丝转向的转换3.21 (G133、G134)G代码优先顺序3.1 G代码概要G代码以地址字母G后3位内的数字指令此程序段执行何种功能。

G代码有以下2种不同的有效范围。

有*的接通电源时即为常态。

(注)坐标计算功能在第6章说明。

(注)刀具直径补正在第4章说明。

有*的接通电源时即为常态。

(注)刀具长度修正在第4章中说明。

有*的接通电源时即为常态。

(注)固定循环在第5章中说明。

有*的接通电源时即为常态。

(注)G120~G129指令在操作说明书的选购的「自动测量」中说明。

3. 2 定位(G00)从现在位置到终点位置,各轴分别以快速进给方式移动。

也就是说,刀具的运动轨迹不一定是直线。

指令形式没有选购附加轴,而对附加轴发出指令时,发生报警。

刀具轨迹终点起点03L01.ai(注1)限定位置中校验是指确认现在位置是否在指定(终点)位置的范围之内。

(由机械参数设定各轴的限定位置中的范围。

)(注2)由机械参数设定各轴的快速进给速度。

也就是说,不能以F指令来指定快速进给速度。

3. 3 直线切削 (G01)从现在位置到终点位置以指定的进给速度作直线移动指令形式X 、Y 、Z 、A 、B 、C 轴内任意2轴可同时指令。

仅X 、Y 、Z 三轴可3轴同时移动。

没有选购附加轴而对附加轴发出指令时,发生警报。

以F 指令设定进给速度。

F 指令值在没有重新指令时,一直有效。

指令X 、Y 、Z 轴时,进给速度单位为mm/分。

指令B 轴时,进给速度单位为0/分。

终点起点03L02.ai(注1)各轴方向的进给速度如下。

G01 G91 X α Y ß F f ;αX 轴方向的进给速度 F x = ––––– · f LβY 轴方向的进给速度 F y = ––––– · f L(L=α² +β² )(注2)直线轴α与旋转轴β实行直线切削时。

G 01 G91 XαBβ F f ;时α²+β² X轴方向的进给速度 F x = ——————fβB轴方向的进给速度 F b = –––––F x3.3.1 任意角度的倒角.圆角R在切削指令与切削指令之间,可实行任意角度的倒角以及取圆角。

倒角指令形式C:假定的拐点到倒角开始点以及其到倒角终点之间的长度。

倒角终点假定拐点倒角开始点(1)拐点的倒角指令及其下一个程序段必须是切削指令(G01~G03)。

如不是切削指令,或下一个程序段不能执行进给指令时,将发生警报。

(2)插入程序段附属于倒角程序段。

因此,拐点倒角指令程序段与其下一个程序段的进给速度不同时,插入程序段按倒角指令程序段的进给速度移动。

另外,单程序段运转时,在插入程序段前不会停止,而要到其后才停止。

(3)刀具直径补正与倒角后的形状相关。

(4)拐点倒角指令只能在XY平面内指令。

(5)倒角线长度大于倒角指令程序段或下一个程序段的移动量时,将各程序段的延长点作为倒角开始点或终点。

例1 . 直线切削时编程路线为(1)→(2)→(3)→(4)时。

在(2)的程序段内设定C,则运行轨迹变成(1)→(5)→(6)→(7)→(4)例2.圆弧切削时编辑路线为(1)→(2)→(3)→(4)时。

在(2)的程序段内设定C,则运行轨迹变成(1)→(5)→(6)→(7)→(4)圆角R指令形式R:圆角R的半径值圆角R终点圆角R开始点假定拐点(1)圆角R指令及其下一个程序段必须是切削指令(G01—G03)。

如不是切削指令或下一程序段不能执行进给指令时,将发生警报。

(2)插入程序段附属于圆角R程序段。

因此,圆角R指令程序段与其下一个程序段的进给速度不同时,插入程序段按圆角R指令程序段的进给速度移动。

另外,单程序段运转时,在插入程序段前不会停止,而要到其后才停止。

(3)刀具直径补正与圆角R加工后的形状相关。

(4)圆角R指令只能在XY平面内指令。

(5)圆角R半径大于圆角R指令程序段或其下一个程序段的量时,将各程序段的延长点作为圆角开始点或终点。

例1 . 直线切削时编辑路线为(1)→(2)→(3)→(4)时,在(2)的程序段内设定R,则运行轨迹变成(1)→(5)→(6)→(7)→(4)。

3.4 圆弧切削/螺纹切削(G02、G03)3.4.1 圆弧切削从现在位置到终点以指定的进给速度作圆弧移动。

指令内容如下所示。

顺时针、逆时针方向是指在XY平面内,以Z轴Z正方向朝Z轴负方向看时的旋转方向。

圆弧的终点,以G90和G91分别对应绝对坐标值和相对坐标值。

相对坐标值,是指定圆弧的起点与终点间的距离。

圆心以对应于X,Y轴的I,J值指定。

I,J是指定圆弧起点与圆心之间的坐标差,无论使用G90或G91都以相对坐标值表示。

·以绝对坐标指令时G90G03XxYyIiJjFf;终点起点圆心03L03.ai·以相对坐标指令时终点G90G03XxYyIiJjFf;起点圆心03L04.ai不用I,J指定圆心时,可以指定半径R。

此时,可能产生2种圆弧(大于半圆和小于半圆的圆弧)。

指定半圆以上的圆弧时,可以“-R”来指定。

起点终点(1)G02XxYyRr(2)G02XxYyR-r03L05.ai机械原点终点起点圆心03L06.ai绝对坐标指令G03X-60.Y-10.I-50.J-20.F1000 ;相对坐标指令G03X-30.Y30.I-50.J-20.F1000 ;机械原点起点终点03L07-1.ai(1)G02X-70.Y-50.R25.F1000 ;(2)G02X-70.Y-50.R-25.F1000 ;(注1)I、J省略时,被看作为0。

(注2)不能指定半径R=0的圆弧。

(注3)X、Y、Z省略时,终点和起点被看作为同一点。

i )以I、J指定圆心时,圆弧成为360°的整圆。

i i )以R指定时,成为0°的圆弧而不移动。

(注4)R与I、J不能同时指定。

(注5)指定了起点,圆心的圆弧上如没有终点时,其运行如下。

半径的推移终点 R起点圆心03L08.ai(注6)指定的终点处半径比起点处半径大许多时,可能会警报。

(注7)圆弧方式中不能指令G36~G39。

(注)需选购螺纹切削功能。

如没有选购螺纹切削加工功能而编入指令,将发生警报。

3.4.2 螺纹切削圆弧指令程序段中加入Z轴指令,可实行螺纹切削。

F用来指定X,Y方向的进行速度。

当F大于机械参数中X,Y轴的最高切削移动速度或最高快速进给速度时,发生警报。

Z轴方向的进给由XY轴方向的「进给」「终点X」「终点Y」「终点Z」的值决定。

其算式如下。

180×L F :指令速度(XY轴)F z = ×FR :半径(起点·圆心)π×R×θθ:角度F z :Z轴进给速度L :Z轴移动距离例)指令速度=500(mm/分)半径=10(mm)角度=360(°)移动距离=2(mm)时F z =(180×2×50)/(π×10×360)=15.9(mm/分)计算后得出的进给速度如大于机械参数中的Z轴最高切削移动速度或最高快速进给速度时,发生警报。

指定刀具直径补正时,圆弧(X.Y轴)与直径补正相关。

3.5 无运动时间 (G04)前一程序段结束,进入位置校验完成后,经过指定的时间后,进入下一个程序段。

指令形式或P、X :无运动时间(秒)3.6 准确定位校验(G09、G61、G64)由于各轴的加减速是独立进行的。

在前后程序段之间如各轴的速度发生急剧的变化, 刀具的实际运行轨迹会切入编程路线中。

为消除上述情况的发生而使用准确定位校验 功能。

:编程线路 :刀具运行轨迹 03L09.ai(1)准确定位校验(G09) 指令形式 此指令的程序段完成后,执行到位确认后再进入下一个程序段。

(注1)G90仅对指令的程序段有效。

(注2)定位状态(G00)不受此指令的影响,始终进行准确定位校验。

(2)准确定位校验状态(G61) 指令形式 发出此指令后,在进入切削状态(G64)之前,各程序段完成后,都执行准确定位校验。

(3)切削方式(G64)指令形式此指令后,在发出G61指令之前,各程序段之间的运行速度尽量不要有太大的变化,迅速进入下一程序段的运行。

(注1)在切削方式中,定位方式,准确定位校验的程序段,或断续切削进给的程序段等都执行准确定位校验。

(注2)○切削方式×准确定位校验旧程序段中用附加轴移动来夹紧时,必先进行准确定位校验。

新程序段中用附加轴移动来松开时,也必先进行准确定位校验。

3.7 输入可编程数据 (G10) (1) 输入工件坐标原点数据 指令形式 n=1 : G 5 4 n=2 : G 5 5 n=3 : G 5 6 n=4 : G 5 7 n=5 : G 5 8 n=6 : G 5 9 G90(绝对坐标指令)状态时,指定的补正量为新的补正量位置。

G91(相对坐标指令)状态时,新的补正量为现在补正量加上指定补正量 没有选购附加轴时,若对附加轴发出指令,则报警。

(注)工件坐标原点……参照操作说明书第10章 (2)输入刀具数据 指令形式 刀具长度补正数据 刀具直径补正数据 P :补正号 R :补正量G90状态(绝对坐标指令)时,指定的补正量为新的补正量;G91状态(相对坐标 指令)时,新的补正量为原来的补正量加上现指定的补正量。

(注)刀具数据……参照操作说明书第10章(3)输入刀具的微小补正。

如在程序上指定刀具长度/直径补正,其指定的补正号上的微小补正量自动加算在 补正量上运行。

由程序产生的刀具微小补正的变更。

指令形式 L11 :刀具长度的微小补正 L13 :刀具直径的微小补正 P :微小补正号码 指定范围 1~99 R :微小补正量绝对坐标(G90)状态时即为其补正量。

相对坐标(G91)状态时,补正量为其原来设定的补正量加上现在指定的补 正量。

设定范围 ±99.999mm ±99.999inch(4)输入工件坐标原点数据的测量结果指令形式n = 1 : G 5 4n = 2 : G 5 5n = 3 : G 5 6n = 4 : G 5 7n = 5 : G 5 8n = 6 : G 5 9Q : 测量结果的存储编号自动测量(G 1 2 1 ~ G 1 2 9)实行后,以其测量到的位置为基准,设定坐标系。