储罐内加热盘管的设计与计算

(完整版)盘管加热计算

dm rw=ts/λ

89

mm

4

mm

13.26 m/s

89

mm

4

mm

80

mm

81

mm

2

根

6.629356799 m/s

3500 mm

50

kcal/(m·h ·℃)

5189.461828 kg/(m·h)

125.59

kcal/(m·h ·℃)

0.000100 0.000300

(m2·h· ℃)/kcal (m2·h· ℃)/kcal

℃ ℃ ℃ m

m/s

23.66775311 W/(m2·k)

0.046365 W/(m2·℃)

0.0496 W/(m2·℃)

无伴热 5.0644 (W/m) 393.8989077 W 0.094234188 kcal 339.2430784 kcal/hr

尿素溶液 50

1140 60028.96

20 30

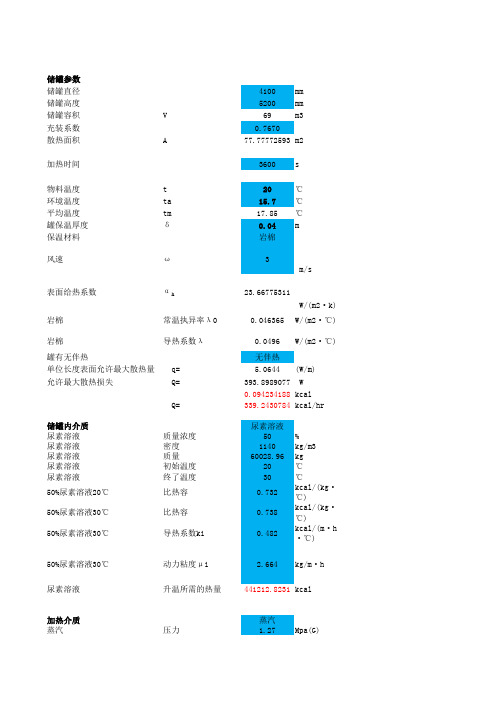

储罐参数

储罐直径

储罐高度

储罐容积

V

充装系数

散热面积

A

加热时间

物料温度

t

环境温度

ta

平均温度

tm

罐保温厚度

δ

保温材料

风速

ω

表面给热系数

αh

岩棉

常温执异率λ0

岩棉

导热系数λ

罐有无伴热

单位长度表面允许最大散热量 q=

允许最大散热损失

Q=

储罐内介质 尿素溶液 尿素溶液 尿素溶液 尿素溶液 尿素溶液

50%尿素溶液20℃

蒸汽 蒸汽 蒸汽 蒸汽

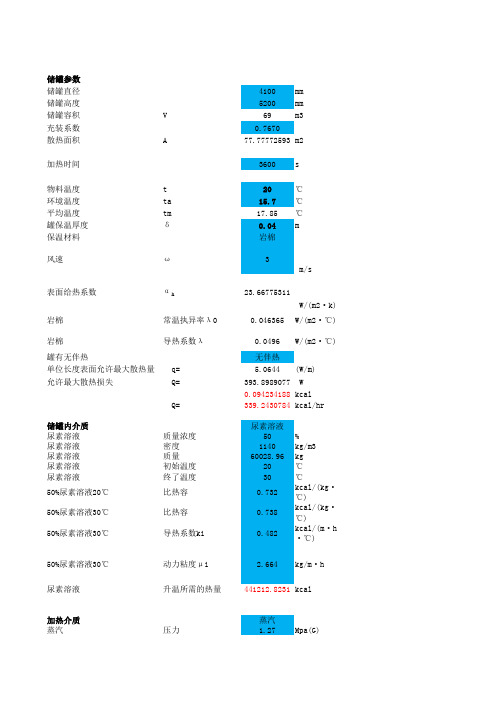

盘管内侧界膜导热系数 冷凝负荷 冷凝给热系数

(完整版)盘管加热计算

盘管内侧界膜导热系数 冷凝负荷 冷凝给热系数

管内污垢系数 管外污垢系数

盘管内侧界膜导热系数 普兰特准数 20℃尿素溶液密度 系数 假设壁温 85℃尿素溶液密度 格朗特常数

计算 壁温 计算与假设差异

管壁平均直径 管壁热阻

温度T 密度 汽化潜热

导热系数ki 动力粘度μi 流量

300 5.369

1/K

总传热系数

K

盘管加热面积

A

0.010803 92.57

(m2·h· ℃)/kcal kcal/(m2· h·℃)

17.04 m2

输入 输入 输入

输入 输入 输入 输入 输入 输入

查表SHJ10-90

查表

输入

室内和地沟 安装时风速 取0 α h=11.63+6.9 5×ω0.5

输入 输入 输入 输入 输入 查表 查表 查表

4.078904564

1131 kg/m3

0.47

0.25

85

℃

1090 kg/m3

0.000578687

607656512.1

104.87

631.84

kcal/(m·h ·℃)

123.30

kcal/(m2· h·℃)

21.65 ℃

292.5355065 %

84.94 0.00008

(m2·h· ℃)/kcal

℃ ℃ ℃ m

m/s

23.66775311 W/(m2·k)

0.046365 W/(m2·℃)

0.0496 W/(m2·℃)

无伴热 5.0644 (W/m) 393.8989077 W 0.094234188 kcal 339.2430784 kcal/hr

储罐伴热盘管计算

储罐伴热盘管计算

储罐伴热盘管计算是指在储罐中安装热盘管系统,用于加热或冷却储罐内液体的过程。

计算储罐伴热盘管所需的基本步骤如下:

1.确定液体的热容和流量:液体的热容是指单位质量液体吸收或释放的热量,流量是指单位时间内液体的质量或体积。

根据需求确定液体的热容和流量。

2.计算所需的加热或冷却能量:根据液体的热容、流量和期望的温度变化,计算所需的加热或冷却能量。

加热能量可以通过公式Q = mcΔT计算,其中Q为能量,m为质量,c为热容,ΔT为温度变化。

3.选择合适的热盘管:根据所需的加热或冷却能量选择合适的热盘管。

热盘管的选型需要考虑热交换效率、材料耐腐蚀性、安装方便性等因素。

4.计算热盘管的长度和布置方式:根据所选的热盘管类型和储罐的尺寸,计算热盘管的长度和布置方式。

热盘管长度可以通过公式L = Q / (U × ΔTm)计算,其中L为热盘管长度,Q为加热或冷却能量,U为热传递系数,ΔTm为平均温度差。

5.设计热盘管系统:根据计算得到的热盘管长度和布置方式,设计热盘管系统的具体细节,包括热盘管的材料、连接方式、管道细节等。

需要注意的是,储罐伴热盘管计算需要根据具体的应用需求和参数进行,以上只是一个基本的计算步骤,实际应用中还需要考虑更多因素和设计要求。

因此,在实际应用中,最好由专业的工程师或技术人员进行储罐伴热盘管计算和设计。

储罐加热盘管的设计计算

储罐加热盘管的设计计算

周志强;关丽

【期刊名称】《化工中间体》

【年(卷),期】2018(000)003

【摘要】本文介绍了储罐储存油品时热量损失的计算方法及加热盘管面积的确定.通过西北销售兰州分公司柴油罐区项目为例,对罐内保证储罐正常运行所需的加热盘管面积进行了核算.

【总页数】2页(P33-34)

【作者】周志强;关丽

【作者单位】兰州寰球工程有限公司甘肃 730060;兰州寰球工程有限公司甘肃730060

【正文语种】中文

【中图分类】T

【相关文献】

1.原油储罐加热盘管的节能改造 [J], 闫冰

2.联合站原油储罐加热盘管的设计 [J], 汪志雄;尹瑞勇;户卫斌;彭小平;李东红

3.导热油加热沥青系统中加热盘管的设计计算 [J], 黄洪涛

4.大型原油储罐加热盘管面积计算 [J], 董超;张洋

5.储罐加热盘管的设计计算 [J], 周志强;关丽;

因版权原因,仅展示原文概要,查看原文内容请购买。

加热盘管计算书

加热盘管计算书

.

'. 加热盘管计算书

由已知:开式集热水箱,有效容积20吨,高度2米

1.20吨水由5℃加热至55℃

由公式:Q=Cm△t

Q: 为所需热量,单位:KJ

C:水的比热容,取值:4.12KJ/kg*℃

△t:温差,单位:℃

通过计算得:Q=4120000KJ

由公式:P=Q/t

P:为加热盘管的功率,单位:KW

Q:为加热所需热量,单位:KJ

t:为盘管加热时间,取值6h,即21600s 通过计算得:P≈190KW

2.水箱内通过间接加热的加热盘管对其进行加热

由公式

F:为换热盘管面积

C: 由换热量及盘管内阻力选取,由经验取1.2的余量

e:为结垢影响系数,取值0.8

K:为传热系数,取值3KW/㎡*℃

△t:为换热前后温度差,取值10℃

通过计算得:F=9.5㎡

3.盘管长度计算

我们选用DN32的管路,已知DN32管道的外径为34mm

其1m的外表面积:由计算公式S=L*C

S:为外表面积,单位㎡

L:为管道长度,单位m

C:为管道周长,单位m 通过计算得S=0.133136㎡

因此的总的换热盘管长度:L=F/S≈72m。

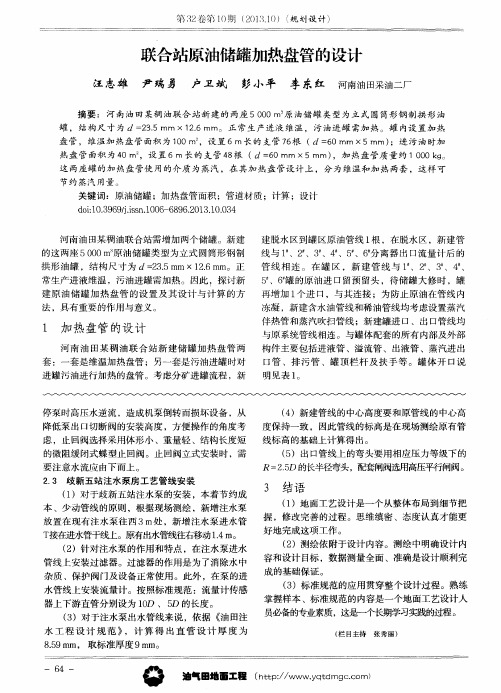

联合站原油储罐加热盘管的设计

2 苍 1 ( ) J f J 】( 2 0 1 0 ) 规 划设 计 )

联合站原油储罐加热盘管的设计

汪志雄 尹 瑞勇 户卫斌 彭小平 李 东红 河南油田 采油二 厂

摘 要 : 河 南 油 田某稠 油联 合 站 新 建 的 两座 5 0 0 0 m。 原 油储 罐 类型 为 立 式 圆筒形 钢 制 拱 形 油

停泵时高压水逆流 ,造成机泵倒转而损坏设备 ,从

( 4 )新建管线的中心高度要和原管线的中心高

降低泵出 口切断阀的安装高度 ,方便操作 的角度考 度保 持一 致 ,因此管 线 的标 高是 在 现场 测绘 原有 管 虑 ,止 回阀选择采用体形小 、重量轻 、 结构长度短 线标 高 的基 础上计 算 得 出 。

罐 ,结构尺寸为 d= 2 3 . 5 m m X 1 2 . 6 m m。正常生产进 液维温 ,污油进罐 需加热。罐 内设置加热 盘 管 ,维 温加 热 盘 管 面积 为 1 0 0 m ,设 置 6 m长的 支 管 7 6 根 ( d= 6 0 mm X 5 mm) ;进 污 油 时加

( 5 )出口管线上的弯头要用相应压力等级下的 R; 2 . 5 D的长半径弯头, 配套闸阀选用高压平行闸阀。

3 结语

( 1 )地 面工 艺设 计是 一个 从 整体 布局 到 细节 把

握 ,修改完善的过程 。思维缜密 、态度认 真才能更

储罐外加热盘管的设计与计算

储罐外加热盘管的设计与计算一、引言储罐是工业中常见的储存设备,用于存放各种液体或气体。

在某些情况下,为了保持储罐内液体的温度,需要对储罐进行加热。

储罐外加热盘管是一种常用的加热方式,本文将介绍储罐外加热盘管的设计与计算方法。

二、储罐外加热盘管的设计1. 确定加热盘管的数量和布置方式:根据储罐的尺寸和加热需求,确定加热盘管的数量和布置方式。

通常情况下,加热盘管应均匀分布在储罐的侧壁上,以确保加热效果的均匀性。

2. 确定加热盘管的材质和尺寸:加热盘管的材质应选择耐腐蚀性能好的材料,如不锈钢或钛合金。

加热盘管的尺寸应根据储罐的尺寸和加热功率计算得出,以确保能够提供足够的加热效果。

3. 确定加热盘管的安装方式:加热盘管可以通过焊接或固定夹持的方式安装在储罐上。

焊接方式适用于加热盘管与储罐的长期连接,而固定夹持方式适用于需要频繁更换的情况。

三、储罐外加热盘管的计算1. 计算加热功率:根据储罐内液体的类型和所需加热温度差,计算出加热功率。

加热功率的计算公式为:加热功率= 液体质量× 每单位质量的液体的比热容× 温度差。

2. 计算加热盘管的长度:根据加热功率和加热盘管的材料导热系数,计算出加热盘管的长度。

加热盘管的长度应足够长,以确保能够提供足够的加热面积。

3. 计算加热盘管的直径:根据加热功率和加热盘管的长度,计算出加热盘管的直径。

加热盘管的直径应根据加热功率和加热盘管的长度来确定,以确保能够提供足够的加热面积。

四、储罐外加热盘管的应用注意事项1. 加热盘管的布置应均匀,以确保加热效果的均匀性。

2. 加热盘管的连接部分应密封可靠,以防止液体泄漏。

3. 加热盘管的选材应根据储罐内液体的特性来确定,以确保耐腐蚀性能。

4. 加热过程中应监测加热盘管的工作状态,及时发现并处理故障。

5. 加热盘管的维护保养应定期进行,以确保其正常工作。

六、结论储罐外加热盘管是一种常用的加热方式,通过合理的设计和计算,可以有效地提供对储罐内液体的加热效果。

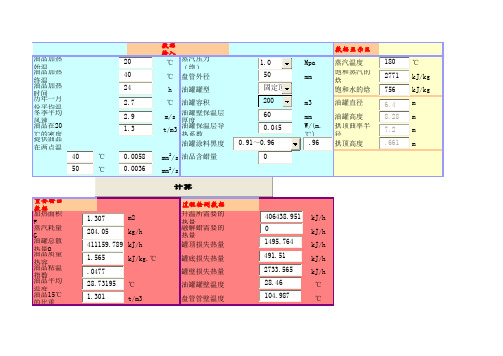

储罐加热盘管计算

油品加热 始油温品加热 终油温品加热 时历间年一月 份冬平季均平温均 风油速品在20 ℃提的供密油度品 在两点温

输入

20

℃

蒸汽压力 (绝)

40

℃ 盘管外径

24

h 油罐罐型

2.7

℃ 油罐容积

2.9 1.3

m/s t/m3

油罐壁保温层 厚油度罐保温层导 热系数

油罐涂料黑度

40

℃

0.0058 mm2/s 油品含蜡量

50

℃

0.0036 mm2/s

计算

重要输出 数据 加热面积 F蒸汽耗量 G油罐总散 热油量品Q质量 热油容品粘温 指油数品平均 温油度品15℃ 的比重

1.307

m2

204.05

kg/h

411159.789 kJ/h

1.565

kJ/kg.℃

.0477

28.73195 ℃

1.301

t/m3

过程检测数据 升温所需要的 热融量解蜡需要的 热量 罐顶损失热量

kJ/h

491.51

kJ/h

2733.565

kJ/h

28.46

℃

104.987

℃

180 2771 756 6.4 8.28 7.2 .661

℃ kJ/kg kJ/kg m m m m

罐底损失热量

罐壁损失热量

油罐罐壁温度

盘管管壁温度

1.0 50 固定顶 200 60 0.045

0.91~0.96 0

Mpa mm

m3 mm W/(m. ℃)

.96

数据显示区

蒸汽温度 饱和蒸汽的 焓 饱和水的焓

油罐直径

油罐高度 拱顶曲率半 径 拱顶高度

406438.951 kJ

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CHEMICAL ENGINEERING DESIGN化工设计2013,23(3)储罐内加热盘管的设计与计算何文静*华陆工程科技有限责任公司西安710065摘要本文介绍储罐内加热盘管的传热与压降计算,确定盘管的加热面积,实例介绍在实际工程中的应用。

关键词内加热盘管储罐化工生产过程中,当储罐贮存具有高粘度或高凝固点的液体时,为保持其流动性,防止物料凝固,需要加热或保温。

内加热盘管是较常用的一种储罐加热器,又称为沉浸式蛇管换热器。

本文主要讨论储罐内加热盘管传热的计算,以及盘管加热面积的确定。

利用该方法设计计算的储罐内加热盘管,已经应用到某粗苯精制项目中。

1储罐内加热盘管的特点及设计原则1.1储罐内加热盘管的优缺点内加热盘管的特点是结构简单、造价低、操作管理方便、管内可承受高压、安装灵活、可以适应容器的形状,弯曲成圆柱形或平板等形状,也可并联若干组以增加传热面积,甚至可在同一设备中采用两组独立的盘管,通入不同的热载体以充分利用热量。

但由于储罐的体积相对较大,储罐内流体的流速必然很低,所以管外给热系数也相对较小,这将影响总传热系数的提高。

此外,盘管本身通过的能力有限,而且管内难以清洗,故只适于传热负荷不是很大的场合及较清洁的流体,为提高盘管外侧的给热系数,往往安装搅拌装置,以强化传热过程,提高总传热效率。

1.2储罐内加热盘管的设计原则(1)当采用液体作为加热或保温介质时,为使盘管中充满液体,应从盘管下端送入液体;当采用蒸汽或低压热源时,为避免水锤或阻塞,应从上端送入蒸汽,下端排出凝液。

(2)内加热盘管不宜过长,否则会增加流体阻力,消耗过多能量。

当采用蒸汽为加热源时,蒸汽在盘管内发生冷凝,易产生凝液排出困难和冲击振动,还可能发生不凝性气体聚集于盘管的上部,很难排出,影响冷凝效果。

所以当所需的传热面积较大时,宜采用若干组盘管并联来解决。

(3)内加热盘管直径不宜过大,直径过大加工制造有困难,一般常用管径在DN25 65范围。

为防止盘管的压降过大,限制管内流速在0.3 0.8m/s,对于气体,质量流速可以控制在3 10kg/(m2·s)。

(4)盘管内外圈之间的间距一般为2 3do (其中do为盘管外径),上下圈的垂直距离h应保持在1.5 2.0d o,而最外圈与储罐壁间的最小距离为100 200mm。

(5)在设计计算时,首先应根据管内流体的物性,选择适宜的流速,决定盘管直径及并联组数m,然后进行传热计算,求得传热面积,计算管长和圈数n。

以及盘管的几何尺寸。

已知体积流量V0,则根据选定流速v,计算盘管并联组数m:m=4V/(πd2iv)(1)盘管总长L t:Lt=a/(πdo)(2)每组长L:L=Lt/m(3)每圈盘管长l:l=(пDc)2+槡h≈πD c(4)每组的总圈数n:n=L/l(5)盘管高度L c:Lc=nh(6)01*何文静:工程师。

2002年毕业于西北大学精细化工专业。

一直从事化工工艺设计工作。

联系电话(029)87988609,E-Mail:hwj1935@。

DOI:10.15910/ki.1007-6247.2013.03.0132013,23(3)何文静储罐内加热盘管的设计与计算2储罐散热的计算2.1储罐外部有蒸汽伴管伴热时的热损失计算储罐中介质的凝固点、粘度较大,工艺介质需要维持的温度较高,一般采用伴热保温的形式,伴热保温通常使用蒸汽伴热,此时,储罐散热量计算采用公式:=K 0A 0△t 0(7)K 0=11α0+1α1+δλ0(8)保温设备内介质对外壁的传热一般忽略不计,这样储罐外壁温度t w0与设备内工作温度t 可视作相同,则:△t 0=t w 0-t a =t -t a(9)2.2储罐外部无伴热时的热损失计算储罐外部无伴热,而只是保温时,热损失计算采用公式:=q A 0(10)q =t -t aδλ0+1α0(11)3储罐内盘管的传热计算3.1盘管内的给热系数3.1.1无相变强制对流给热系数(1)对气体h i d i k =Pr26.2(Pr 2/3-0.074)Re 0.8·d i D ()c0.11+0.098Re (d i /D c )[]21/{}5(12)此公式适用范围为Pr ≈1;Re (d i /D c )2>0.1。

(2)对液体h i d i k =Pr 0.441.0Re 5/6d iD ()c 1/12·1+0.061Re (d i/D c)[]{}2.51/6(13)此公式适用范围为Pr >1;Re (d i /D c ) 2.5>0.4。

3.1.2冷凝给热系数蒸气在盘管内的冷凝给热系数与水平管内冷凝时相近,计算水蒸气在盘管内冷凝时的给热系数公式:h i =388(k i /d i )(D c /d i )-0.54Γ/(3.6)μ[]f 0.15(14)3.2盘管外的给热系数由于盘管外容器容积很大,通常可作为自然对流考虑。

在Pr ≥0.7时:N u =C o (GrPr )n=h o d e λ1(15)Pr =C μλ1(16)Gr =d o 3ρ2g βΔtμ2(17)β=ρ-ρw ρw Δt =ρ-ρwρw (t w -t )(18)壁温t w 需满足公式:t w =T -k (1h i +γi )Δt =t +k (1h o+γo )Δt (19)采用试差的方法确定壁温,得出h o 。

根据公式,求得K 值[6]:1K =1h o +γo +γi d o d ()i +1h id od ()i+t s γd o d ()i(20)d m =d o -d iIn (d od i)(21)根据公式:=K A Δt(22)可得出A 值,然后再设计盘管的几何尺寸。

4计算实例某装置苯、甲苯混合物常压中间储罐,规格为Φ9000ˑ16500mm ,V =1000m 3,外界环境平均温度t a 为13.1ħ,进出物料温度t 为50ħ,要求维持该温度的热源为0.4MPa (G )的低压水蒸汽,计算内加热盘管的加热面积及管内压降。

4.1计算热负荷和蒸汽用量已知条件:物料温度为50ħ;外界环境平均温度t a 为13.1ħ;根据项目的材控规范,平壁保温层厚度δ为0.07m ,保温材质为岩棉;根据规范(SHJ 10-90),表面给热系数α为11.6W /(m 2·ħ);岩棉的导热系数λ0为0.046+0.00018t m ,t m =12(t +t a ),故λo =0.052W /(m 2·ħ)。

11CHEMICAL ENGINEERING DESIGN化工设计2013,23(3)储罐外壁无伴管加热,罐壁散热量的计算采用式(10)和(11):q=50-13.10.070.052+111.6=25.8W/m2Q=qA=25.8ˑ(3.14ˑ9ˑ16.5+2ˑ3.14ˑ4.52)=15311W=13187kcal/hr0.4MPa(G)的蒸汽汽化潜热为504kcal/kg,故蒸汽质量流量为:w=13187504=26.2kg/hr。

4.2确定盘管直径取DN40的盘管,查得0.4MPa(G)的低压水蒸汽密度ρi为2.67kg/m3,可计算流速为:v=26.20.785ˑ3600ˑ0.042ˑ2.67=2.2m/s计算流量符合盘管内气体推荐流速的要求,最终选取DN40作为蒸汽盘管直径。

4.3盘管加热面积的确定4.3.1计算盘管内侧界膜导热系数hi已知条件:0.4MPa(G)的低压水蒸汽的导热系数k i为0.025kcal/(m·h·ħ);DN40管子内径d i为0.0383m;考虑储罐直径及盘管的固定,Dc取6m;冷凝负荷Γ为w/π·d i=217.9kg/(m·h);0.4MPa(G)的低压水蒸汽的粘度μf 为0.014cP。

采用公式(14)得内侧界膜导热系数:hi=388ˑ(0.025ː0.0383)ˑ(6/0.0383)-0.54ˑ[217.9ː(3.6ˑ0.014)]0.15=58.0kcal/(m2·h·ħ)4.3.2盘管外侧给热系数ho(1)求取普兰特准数Pr盘管外侧按自然对流考虑,已知条件:盘管外流体比热为0.44kcal/(kg·ħ);其粘度μ为1.584kg/(m·h)(单位换算后为0.44ˑ10-3Pa·s);介质导热系数λ1为0.12kcal/(m·h·ħ)。

由公式(14)得出:Pr=0.44ˑ1.5840.12=5.81(2)求取总传热系数K已知条件:DN40管子外径d o为0.0483m,其公称直径d e为0.04m;密度ρ为847kg/m3;系数Co 取0.47,n取1/4。

壁温的计算采用试差法。

假设壁温t w=72ħ,查得ρw为823.7kg/m3,由公式(18)得:β=0.847-0.82370.8237ˑ(72-50)=0.001286由公式(17)得:Gr=0.04833ˑ8472ˑ9.81ˑ0.001286ˑ(72-50)(0.44ˑ10-3)2=115.9ˑ106由公式(15)得:Nu=0.47ˑ(115.9ˑ5.81ˑ106)14=75.7ho=75.7ˑ0.120.04=227.1kcal/(m2·h·ħ)将h o=227.1kcal/(m2·h·ħ),t w=72ħ代入壁温计算公式(19),公式中盘管内流体温度T为152ħ;盘管内污垢系数γi为根据经验,取0.0001m2·h·ħ/kcal;盘管外污垢系数γ根据经验,取0.0003m2·h·ħ/kcal。

经计算得:k=72-50(1222.1+0.0003)ˑ102=45.9kcal/(m2·h·ħ)tw=152-45.9ˑ(158.0+0.0001)ˑ102=71ħ与假设t w=72ħ相比,浮动<3ħ,所以t w=72ħ成立,此时ho=227.1kcal/(m2·h·ħ)。

根据公式(20)和公式(21),在盘管壁厚t s为0.005m、盘管导热系数λ为50kcal/(m·h·ħ)条件下:dm=do-diIn(dodi)=48.3-38.3In(48.338.3)=41.1mmtsλ=0.00550=0.0001m2·h·ħ/kcal1K=1227.1+0.0003+0.0001ˑ48.338.3+158.0ˑ48.338.3+0.0001ˑ48.343.1=0.02668m2·h·ħ/kcalK=37.5kcal/(m2·h·ħ)(3)确定盘管加热面积根据公式(22)得:A=QKΔt=1318737.5ˑ(152-50)=3.4m2212013,23(3)何文静储罐内加热盘管的设计与计算(4)确定盘管尺寸取DN40的无缝钢管,盘管圈径为6m,盘两圈,则此时实际加热面积为:A'=nπDc ·πde=2ˑ3.14ˑ6ˑ3.14ˑ0.04=4.7m2盘管总长:L t =nπDc=2ˑ3.14ˑ6=37.7m根据上述计算的结果,提出工艺设备数据表。