回转窑系统热平衡计算

回转窑系统的设计计算

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:

生料:生料用量、化学组成、水分、入窑温度; 燃料:燃料成分、工业分析和入窑温度; 风:一、二次风的比例和温度、空气过剩系数、漏风系数、 废气量与温度; 料损:飞灰量、飞灰温度和烧失量;收尘效率; 热损失:窑体散热、熟料带走热; 熟料形成热:可根据熟料形成过程中的各项化学热效应求得, 也可用经验公式计算或直接选定。

m gsL 100 mr A y a 100 Ls

mgsL

Ay

Ls

——干生料理论消耗量,kg/kg熟料; ——燃料应用基灰分含量,%; a——燃料灰分掺入熟料中的量,%; ——生料的烧失量,%。

②入窑回灰量和飞损量:

m yh mh

mFh m fh m yh

式中:

m yh

——入窑回灰量,kg/kg熟料; ——出预热器飞灰量,kg/kg熟料; ——出收尘器飞灰损失量,kg/kg熟料; ——收尘器、增湿塔综合收尘效率,%。

式中:

2.52 0.762

L

G——熟料小时产量,t/h; K——系数,K=0.114~0.119。

4、南京化工学院推荐公式 1986年,南京化工学院汇总了世界上54个国家,从1951 年到1984年投产的617台各悬浮预热器和分解窑的生产数据或 设计资料,利用微机进行产量回归分析,得到了旋风预热器 窑、立筒预热器窑和预分解窑三组产量计算公式。参见P109 表2-29。 5、我国水泥工业设计院,根据国内窑的生产资料统计,推 荐的湿法窑生产能力计算公式:

y y QrR mr QDW M r QDW / 1000G (kJ/kg熟料)

式中:

mr

——单位熟料烧成实用总燃料量,kJ/kg熟料; M r ——窑系统小时总耗实物燃料量,kJ/h熟料; G——熟料小时产量,t/h;

回转窑内火焰温度热平衡法模拟计算

第27卷 第9期2005年9月武 汉 理 工 大 学 学 报J OURNAL OF WUHAN UNIVER SITY OF T ECHNOLOGY Vol .27 No .9 Sep .2005回转窑内火焰温度热平衡法模拟计算杨力远1,管宗甫1,郑合心2,侯伟芳2,杨 俊1(1.郑州大学材料学院,郑州450052;2.郑州金龙水泥股份有限公司,郑州450062)摘 要: 基于硅酸盐水泥熟料在回转窑内煅烧过程热平衡和物料平衡基本理论,建立起回转窑内燃烧模型。

通过对回转窑煅烧过程中相关气体和固体的比热进行回归计算,建立和引用与温度相关的数学模型,提高了模拟计算的精确度。

模拟推导出回转窑内燃烧火焰最高温度,并在实际生产过程中得到了验证,模拟计算结果与实际生产过程有较好的拟合度。

关键词: 热平衡; 物料平衡; 模拟; 火焰温度中图分类号: TQ 172文献标志码: A 文章编号:1671-4431(2005)09-0053-03A Math e matical Mod el for the Calcinatio n s Pro ce s s in RotaryKiln Bas e d o n th e H eat -balan ce and Mat eriel -balanc e Th e oryY A NG Li -yuan 1,GUA N Zong -f u 1,ZHENG He -x in 2,HOU Wei -fang 2,Y ANG Jun 1(1.School of Materials ,Zhengzhou University ,Zhengzhou 450052,China ;2.Zhengzhou Jinlong Cement Ltd ,Zhengzhou 450062,China )Ab s tra ct : With the heat and mater balances method ,the specific heat of gas and solid in the clinkering process was statisti -cally regressed .And a mathematical model was put forward ,with which the burning temperature in rotary kiln can be exactly calculated .The flame temperature calculated with the model function was corresponding with the testing result .Ke y w ord s : heat balance ; mass balance ; simulation ; flame temperature收稿日期:2005-05-10.基金项目:郑州大学青年骨干教师项目.作者简介:杨力远(1964-),男,副教授.E -mail :yangly @zzu .edu .cn回转窑是水泥生产过程中最重要的热工设备。

水泥回转窑物料平衡、热平衡与热效率计算方...【范本模板】

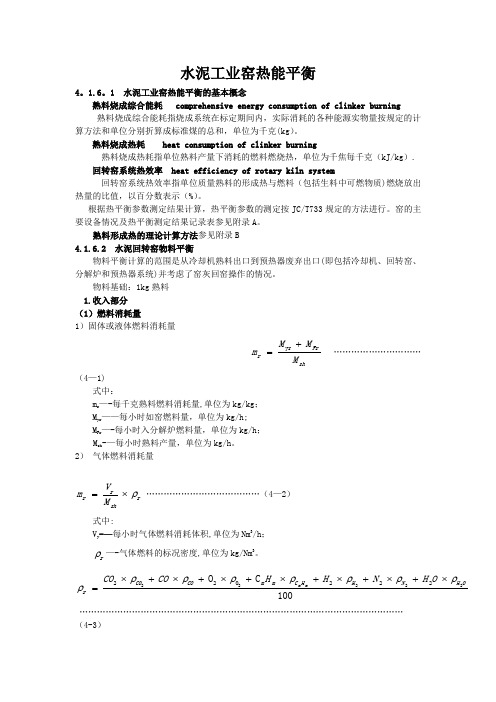

水泥工业窑热能平衡4。

1.6。

1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning 熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg )。

熟料烧成热耗 heat consumption of clinker burning熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg ). 回转窑系统热效率 heat efficiency of rotary kiln system回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A 。

熟料形成热的理论计算方法参见附录B 4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg 熟料 1.收入部分 (1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4—1) 式中:m r —-每千克熟料燃料消耗量,单位为kg/kg ; M yr ——每小时如窑燃料量,单位为kg/h; M Fr —-每小时入分解炉燃料量,单位为kg/h ; M sh -—每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4—2)式中:V y -—每小时气体燃料消耗体积,单位为Nm 3/h ; ρr —-气体燃料的标况密度,单位为kg/Nm 3。

ρρρρρρρρ⨯+⨯+⨯+⨯+⨯+⨯+⨯=2222222O 222O C 100m m CO CO m m C H H N H Or CO CO H H N H O ………………………………………………………………………………………………… (4-3)CO 2、CO 、O 2、C m H m 、H 2、N 2、H 2O ——气体燃料中各成分的体积分数,以百分数表示(%); ρ2CO 、ρCO 、ρ2O 、ρm mCH 、ρ2H 、ρ2N 、ρ2HO—-各成分的标况密度,单位为kg/m 3N,参见附录C 。

(完整word版)回转窑和气化室计算20151230

(完整word版)回转窑和气化室计算20151230回转窑和气化室计算计算日期:2015年12月30日1. 引言本文档旨在对回转窑和气化室进行计算及分析,以确定其运行参数和性能指标。

2. 回转窑计算回转窑是一种常见的工业设备,主要用于水泥生产过程中的煅烧工序。

以下是对回转窑的计算步骤:2.1 热量平衡计算根据回转窑的工作原理和热传导原理,可以进行热量平衡计算,得到煅烧过程中的能量收支。

2.2 材料流动计算回转窑内的材料流动是煅烧过程中的关键环节,可以通过流体力学方法进行计算,以确定材料在窑内的运动轨迹和停留时间。

2.3 物料质量计算根据材料的组成和性质,可以进行物料质量计算,以确定在煅烧过程中材料的变化情况和产出物的质量。

3. 气化室计算气化室是一种用于生物质或其他可燃物料气化的设备,可以通过热解和气化反应将固体燃料转化为气体燃料。

以下是对气化室的计算步骤:3.1 燃料特性计算根据燃料的组成和性质,可以进行燃料特性计算,以确定气化反应的条件和产物的组成。

3.2 热平衡计算根据气化室的热传导原理和热平衡方程,可以进行热平衡计算,以确定气化过程中的能量收支。

3.3 产气量计算通过对气化反应的动力学和热力学特性进行分析,可以进行产气量计算,以确定气化室的产气能力和效率。

4. 总结通过对回转窑和气化室的计算和分析,可以得到它们的运行参数和性能指标,为工业生产和能源利用提供依据。

参考文献[1] 王明等. 回转窑烧制过程的数值模拟与优化[J]. 中国陶瓷, 2010, 46(10): 55-59.[2] 李华等. 生物质气化技术的研究进展[J]. 燃料化学学报, 2012, 40(4): 482-492.。

回转窑热平衡计算

回转窑热平衡计算回转窑热平衡计算是工业生产过程中常见的一种热工计算方法。

回转窑常用于水泥生产过程中的煅烧环节,通过应用热平衡计算,可以确定回转窑的热效率,进一步指导工业生产过程的优化。

本文将详细介绍回转窑热平衡计算的原理和步骤,并以一个实际应用案例进行说明。

回转窑是一种长圆筒形的设备,通常由砌筑的耐火材料和传热设备组成。

在回转窑中,水泥熟料通过滚动和旋转的运动方式逐渐完成水泥熟化过程。

在这个过程中,因为有化学反应的进行和传热,会产生大量的热量。

为了保证回转窑的正常运行和热能的高效利用,需要进行热平衡计算。

回转窑热平衡计算的基本原理是根据能量守恒定律,在回转窑内各部分之间建立热平衡方程组。

热平衡方程组包含两个方程:供热方程和传热方程。

供热方程描述了燃烧器燃料和回转窑材料之间的热量传递关系,传热方程描述了回转窑内部各部分之间的热量传递关系。

1.确定各热能输入和输出项:计算回转窑内的热阻、热流量、热能产生和热能损失等。

2.确定各热平衡系数:根据回转窑的物料流动、气流输送、燃料燃烧等特点,确定各热平衡系数,包括传热系数、比热容、热传导系数等。

3.建立热平衡方程组:根据能量守恒定律,建立回转窑内各部分的热平衡方程组。

这些方程包括供热方程和传热方程。

4.求解热平衡方程组:通过求解热平衡方程组,得到回转窑内各部分的温度分布和能量平衡。

5.分析结果和优化设计:根据计算结果,分析回转窑的热效率和能量损耗,进一步优化设计,提高热能利用效率和降低生产成本。

下面以一个实际应用案例来说明回转窑热平衡计算的具体步骤。

假设一个回转窑,长度为50米,内径为3.6米。

假设该回转窑的热风温度为1200摄氏度,燃料燃烧温度为1800摄氏度。

假设回转窑内的物料和气体都是均匀分布的,且无温度梯度。

回转窑内的热传导系数和比热容分别为0.5 W/(m2·K)和1.0 kJ/(kg·K)。

根据上述假设,可以依次进行以下计算:1.确定各热能输入和输出项:根据回转窑的热能输入和输出情况,计算回转窑内的热阻、热流量、热能产生和热能损失等。

回转窑系统的设计计算

7

产量、直径常用计算公式

北京建材院,NSP窑生产能力:

G=KD2.5L0.762 G-熟料小时产量,t/h K-系数,0.114~0.119

8

南京化工学院 新型干法窑产量计算经验公式

1986年,南京化工学院汇总了世界上54个国 家、从1951年到1984年投产的617台各类悬浮预热 器窑和预分解窑的生产数据或设计资料,利用微 机进行产量回归分析,得到表2-29所示的悬浮预 热窑、立筒预热器窑和预分解窑三组产量计算公 式。鉴于在同一规格下,立筒预热器窑产量一般 稍低于旋风预热器窑的产量这一事实,因此专门 建立了一组立筒预热器窑产量公式。

L和L/Di,确定窑的尺寸

17

窑型

筒体型式:直筒型、热端扩大型、冷端扩大型、 哑铃型

延长物料在窑内的停留时间 增加窑的有效容积 降低窑内截面风速 提高窑发热能力和熟料产量,降低料耗和热耗 解决回转窑内烧成能力与预烧能力的矛盾

18

直径扩大型窑的缺点

扩大处形成不规则通道,破坏了物料在窑 内运动的均衡性,不利于窑的操作

为检验表2-29建立的公式在标定产量中的精确 度,用不同公式对12种大小不同规格的三类窑 的产量进行标定,结果表明,对1984年前投产 的窑都较接近于实际窑产量的平均值。

综合标定结果,发现三类窑的计算公式中,窑 产量G与Di,L之间的相关关系,即G=f(Di,L) 更接近实际窑的平均产量值,其相关系数比其 他公式的相关系数要高些,故计算产量时,使 用G=f(Di,L)较合理和可靠。

根据设计任务,按窑单机要求产量G,查图298或表2-29中计算公式(2-82),(2-86),(2-90) 计算估计新窑的直径Di

水泥回转窑物料平衡热平衡与热效率计算方

水泥回转窑物料平衡热平衡与热效率计算方This model paper was revised by the Standardization Office on December 10, 2020水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg)。

熟料烧成热耗 heat consumption of clinker burning熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg)。

回转窑系统热效率 heat efficiency of rotary kiln system回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A。

熟料形成热的理论计算方法参见附录B4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg熟料1.收入部分(1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4-1)式中:m r ——每千克熟料燃料消耗量,单位为kg/kg ;M yr ——每小时如窑燃料量,单位为kg/h ;M Fr ——每小时入分解炉燃料量,单位为kg/h ;M sh ——每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4-2)式中:V y ——每小时气体燃料消耗体积,单位为Nm 3/h ;ρr ——气体燃料的标况密度,单位为kg/Nm 3。

水泥回转窑热平衡、热效率、综合能耗计算方法

水泥回转窑热平衡、热效率、综合能耗计算方法水泥回转窑是水泥生产过程中的重要设备,其热平衡、热效率和综合能耗的计算方法是评估其能源利用情况的重要指标。

下面是一种常见的计算方法:热平衡计算方法:水泥回转窑的热平衡计算旨在确定进料、燃烧和排放之间的热平衡状态。

基本原理是进料和燃料中的化学能通过燃烧转化为热能,并在水泥生产过程中被利用或散失。

首先,收集相关数据,包括进料和燃料的物料流量、温度、化学成分等信息,以及气体排放的温度和组成。

然后,使用热平衡计算方法,计算进料和燃料中的化学能以及废气中的热能。

最后,将进料和燃料中的化学能与废气中的热能进行比较,以确定热平衡状态。

热效率计算方法:水泥回转窑的热效率是衡量其能源利用效率的指标。

通常使用下述公式计算热效率:热效率= 实际产生的热能/ 理论上可产生的热能实际产生的热能可以通过测量窑筒表面温度、废气温度、回收热量等方式获得。

理论上可产生的热能可以通过燃料的热值以及进料的化学能来估算。

综合能耗计算方法:水泥回转窑的综合能耗是指生产单位水泥所消耗的总能源量。

计算综合能耗的方法包括以下步骤:收集生产过程中消耗的各种能源的数据,包括燃料的消耗量、电力的消耗量等。

将各种能源的消耗量转换为标准能源单位,例如转化为煤当量单位。

将各种能源的消耗量相加,得到总能源消耗量。

将总能源消耗量除以生产的水泥量,得到单位水泥的综合能耗。

以上是一般常见的计算方法,具体计算过程可能因不同水泥生产线的配置和参数而有所不同。

在实际应用中,可能还需要考虑一些其他因素,如能源转换效率、热损失等。

因此,建议在具体的水泥生产工艺中,参考相应的标准和技术规范,并根据实际情况进行计算和评估。

回转窑煅烧铝矾土项目热工计算与热平衡

回转窑煅烧铝矾土项目热工计算与热平衡基础数据:回转窑规格:Φ2.8x65m耐火砖厚度200mm系统最高设计产量:660t/d 铝矾土熟料热耗:1250kcal/kg熟料煤的工业分析基本数据:Qnet=6500kcal/kgA=12-13%,V=15-18%铝矾土原料烧失量约:13-15%目前窑尾废气温度约600度计算窑尾烟气量、单位产品烟气量;系统增设预热器后,窑尾废气温度计算值;(目前入窑原料为常温,加预热器后,入窑物料温度约比废气温度低100-150度计算:理论燃烧计算:单位燃料理论空气需求量:Va0=0.241*Qnet/1000 + 0.5=0.241*6500*4.187/1000+0.5=7.06 Nm3/kg单位燃料燃烧理论烟气量:V0=0.213* Qnet/1000 +1.65=0.213*6500*4.187+1.65=7.45 Nm3/kg实际燃烧计算:设空气系数a=1.05时,实际空气需用量和实际烟气生成量:Va =a*Va0 =7.413 Nm3/kgV =V0+(1-a)Va0 =7.803 Nm3/kg生产过程燃料消耗量:M =660*1000*1250/6500=126.9吨煤/天=5.29吨煤/小时生产过程燃料燃烧空气需用量:V A=5.29*1000*7.413 =39215Nm3/小时生产过程燃料燃烧产生烟气量:V1 =5.29*1000*7.803 =41278Nm3/小时吨矾土熟料空气需用量:=39215*24/660=1426 Nm3/吨矾土熟料吨矾土熟料燃煤烟气量:=41278*24/660=1501Nm3/吨矾土熟料生产过程铝矾土烧失成份主要为水,按15%计,则铝矾土煅烧产生废气量为:V2 =660*0.15*1000*22.4/18/24 =5133 Nm3/小时窑尾废气合计:Vt=V1+V2=46411 Nm3/小时吨矾土熟料烧失烟气量:=5133*24/660=187Nm3/吨矾土熟料单位产品烟气量:Vp=Vt*24/660=1688 Nm3/吨矾土熟料=1.69 Nm3/kg矾土熟料以上计算忽略机械不完全燃烧和系统漏风。

[工学]第六节 回转窑系统的设计计算

2、产量标定的要求

产量的标定应在确保优质、低消耗,长期安全运转 的情况下,窑所能达到的合理产量,如果对窑的产量标 定过低或过高,均会使整个系统不配套、生产操作出现 不平衡。

标定过低,在设计计算其他附机设备时,可能出现 选型小,在投产后会出现限制窑生产能力的发挥。

标定过高,附机选型可能出现偏大,而窑实际产量 达不到,造成设备能力的浪费。同时给窑生产达标带来 困难。

3、标定的方法

(1)根据公式计算: 可以根据同类型窑的理论与经验公式计算,如前所述计

算窑产量的公式很多,标定时,应进行多个公式的计算,一 般以各公式计算的平均值确定为标定产量。

(2)根据同类型同规格窑产量标定 可根据国内外已投产的同类型同规格窑的实际产量进行

标定,最好是综合多家厂生产数据,一般也采用平均值。

mbr

QrR mrQDy W 29270 29270

(kg/kg熟料)

3、影响单位熟料热耗的因素

熟料烧成过程所消耗的实际热量与煅烧全过程有关,除 涉及到原、燃料性质和回转窑(包括分解炉)外,还与废气 回收(如预热器、锅炉、烘干)和熟料显热回收(如冷却机) 等有关。因此往往需从总的煅烧系统加以考察。

式中:

m r ——单位熟料烧成实用总燃料量,kJ/kg熟料;

M r ——窑系统小时总耗实物燃料量,kJ/h熟料; G——熟料小时产量,t/h;

Q

y DW

——燃料应用基低位热值,kJ/kg熟料。

标准煤耗:

通常为了便于比较,取热值为29270 kJ/kg的煤为标准煤,

则单位熟料燃料量 m r 可换算成标准煤耗 m br :

L24mA/mv L/D i 25 m A 0/m F

(m) (m)

三、回转窑产量的标定

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

回转窑系统热平衡计算1 热平衡计算基准、范围及原始数据1.1 热平衡计算基准物料基准:一般以1kg熟料为基准;温度基准:一般以0℃为基准;1.2 热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3 原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

2 物料平衡与热量平衡计算方法与步骤说明于下:窑型:悬浮预热器窑基准:1kg熟料;0℃平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。

图1 物料平衡图图2 热量平衡图2.1 物料平衡计算 2.1.1 收入项目(1)燃料消耗量 m r (kg/kg 熟料)设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。

(2)入预热器物料量 ① 干生料理论消耗量sar r gsL 100100L aA m m --=式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。

② 入窑回灰量和飞损量ηfh y h m m =)1(fh Fh η-=m m式中,m yh —入窑回灰量,kg/kg 熟料;m fh —出预热器飞灰量,kg/kg 熟料;m Fh —出收尘器飞灰损失量,kg/kg 熟料;η—收尘器、增湿塔综合收尘效率,%。

③ 考虑飞损后干生料实际消耗量sfhFh gsL gs 100100L L m m m --⋅+=式中,m gs —考虑飞损后干生料实际消耗量,kg/kg 熟料;L fh —飞灰烧失量,%。

④ 考虑飞损后生料实际消耗量sgs s 100100W m m -⋅=式中,m s —考虑飞损后生料实际消耗量,kg/kg 熟料;W s —生料中水分含量,%。

⑤ 入预热器物料量y h s m m +=入预热器物料量(kg/kg 熟料)(3)入窑系统空气量 ① 燃料燃烧理论空气量)O 0.033(S 0.267H 0.089C ar ar arar LK-++='VLK LK293.1V m '='式中,LKV '—燃料燃烧理论干空气量,Nm 3/kg 煤;LK m '—燃料燃烧理论干空气量,kg/kg 煤;C ar 、H ar 、S ar 、O ar —燃料应用基元素分析组成,%。

② 入窑实际干空气量y r LK y k y k m V V '=α y k y k 293.1V m =式中,V yk —入窑实际干空气量,Nm 3/kg 熟料;m yk —入窑实际干空气量,kg/kg 熟料;αy —窑尾空气过剩系数。

③ 漏入空气量(包括生料送风量)r LKy f Lok )(m V V '-=αα Lok Lok 293.1V m =式中,V Lok —窑尾系统漏风量,Nm 3/kg 熟料;m Lok —窑尾系统漏风量,kg/kg 熟料;αf —预热器出口过剩空气系数。

漏入空气量也可用漏风系数求得。

2.1.2 支出项目(1)熟料量 m sh =1kg (2)废气量① 生料中物理水100s s ws Wm m ⋅=804.0ws ws m V =式中,0.804—为水蒸气密度,kg/Nm 3;m ws —生料中物理水量,kg/kg 熟料;V ws —生料中物理水量,Nm 3/kg 熟料。

② 生料中化学水s 32gs hs O Al 00353.0⋅=m m804.0hshs m V =式中,m hs —生料中化学水量,kg/kg 熟料;V hs —生料中化学水量,Nm 3/kg 熟料;s 32O Al —干生料中三氧化铝含量,%。

③ 生料分解放出CO 2气体量100100CO fh Fh 2gs sCO 2L m m m ⋅-⋅=977.14422.4sCO s CO s CO 222m mV=⋅= 式中,s CO 2m —生料中分解出CO 2气体量,kg/kg 熟料;sCO 2V —生料中分解出CO 2气体量,Nm 3/kg 熟料;CO 2—干生料中CO 2含量,%。

MgOCO s CaOCO s 222MgO CaO CO M M M M ⋅+⋅=式中,CaO s 、MgO s —分别为干生料中CaO 和MgO 的含量,%;M CO2、M CaO 、M MgO —分别为CO 2、CaO 、MgO 分子的相对质量;1.977—CO 2密度,kg/Nm 3。

④ 燃料燃烧生成烟气量ar r CO 0187.02C V =(Nm 3/kg 煤) ar y LK r N N 008.079.02+⋅'=αV V (Nm 3/kg 煤) LKy rO )1(21.02V V '-=α(Nm 3/kg 煤) ar y r O H 0.0124W 0.112H 2+=V (Nm 3/kg 煤) r O H r O r N r CO fL 2222V V V V V +++=(Nm 3/kg 煤) 100/A 1293.1ar y LKfL -+⨯'=αV m (Nm 3/kg 煤) 式中,V fL —燃料燃烧实际烟气量,Nm 3/kg 煤;m fL —燃料燃烧实际烟气量,kg/kg 煤。

⑤ 漏入空气量 V Lok (Nm 3/kg 熟料); m Lok (Nm 3/kg 熟料); 总废气量LOK r fL s CO hs ws f 2V m V V V V V +⋅+++=(Nm 3/kg 熟料) LOK r fL sCO hs ws f 2m m m m m m m +⋅+++=(kg/kg 熟料) (3)出预热器飞灰量 m fh (kg/kg 熟料) 2.2 热量平衡计算 2.2.1 收入项目(1)燃料燃烧生成热ar net,r rR Q m Q =(kJ/kg 熟料)式中,Q net,ar —燃料收到基低位发热量,kJ/kg 煤;(2)燃料带入显热 Q r =m r C r t r (kJ/kg 熟料)式中,C r —燃料的比热,kJ/kg·℃;t r —燃料入窑温度,℃。

(3)生料带入显热Q s =(m gs C s 十m ws C w )t s (kJ/kg 熟料)式中,C s 、C w —分别为生料、水的比热,kJ/kg·℃;t s —生料入窑温度,℃。

(4)回灰带入热量Q yh =m yh C yh t yh (kJ/kg 熟料)式中,C yh —回灰的比热,kJ/kg·℃;t yh —回灰入窑的温度,℃。

(5)空气带入热量 ① 一次空气带入热量Q ylk =K 1V ykl C ylk t ylk (kJ/kg 熟料)式中,K 1—一次空气占总入窑空气量的比例,%;C y1k —一次空气在0℃~t y1k 温度的平均比热,kJ/Nm 3·℃;t y1k —一次空气入窑温度,℃。

② 二次空气带入热量Q y2k =(1—K 1)V yk C y2k t y2k (kJ/kg 熟料)式中,C y2k —二次空气在0℃~t y2k 间的平均比热,kJ/Nm 3·℃;t y2k —二次空气入窑温度,℃。

③ 漏入空气带入热量Q LOK =V LOK C LOK t LOK (kJ/kg 熟料)式中,C LOK —漏入空气在0℃~t LOK 间的平均比热,kJNm 3·℃;t LOK —漏入空气温度,℃。

总收入热量Q zsQ zs =Q rR + Q r + Q s + Q yh + Q ylk + Q y2k + Q LOK 2.2.2 支出项目(1)熟料形成热sh32sh 2sh sh 32k O Fe 47.2SiO 40.12MgO 10.72O Al 19.71CaO 01.23--++=sh Q (kJ/kg 熟料) 式中,sh32sh 2sh sh 32k O Fe SiO MgO O Al CaO 、、、、—分别为熟料中各成分百分含量。

(2)蒸发生料中水分耗热 Q ss =(m ws +m hs )q qh (kJ/kg 熟料)式中,q qh —入窑生料温度时水的汽化热,kJ/kg 水。

(3)废气带走热量 Q f =V f C f t f (kJ/kg 熟料)式中,C f —混合气体的平均比热,kJ/Nm 3·℃;t f —废气温度,℃fN N O H O H O O CO CO f 22222222V V C V C V C V C C +++=式中,2CO C 、2O C 、O H 2C 、2N C —分别为CO 2、O 2、H 2O 、N 2在t f 温度时的平均比热,kJ/Nm 3·℃;2CO V 、2O V 、O H 2V 、2N V —分别为废气中CO 2、O 2、H 2O 、N 2的量;Nm 3/kg 熟料。

(4)出窑熟料带走热 Q ysh =1×C ysh t ysh (kJ/kg 熟料)式中,C ysh —熟料在0℃~t ysh 间的平均比热;kJ/kg·℃;t ysh ——出窑熟料温度,℃。

(5)出预热器飞灰带走热 Q fh =m fh C fh t fh (kJ/kg 熟料)式中,C fh —0℃~t fh 间飞灰平均比热,J/kg·℃;t fh —飞灰温度,℃。

(6)系统表面散热损失 Q B (kJ/kg 熟料) 总支出热量Q zcQ zc =Q sh +Q ss +Q f +Q ysh +Q fh +Q B 收支热量平衡式:Q zs =Q zc上述热平衡方程式,为含有一个未知数m r 的一元一次方程式。