液压系统温升及散热器选型计算

液压系统计算

注:油箱公称容量大于本系列10000L时,应按GB/T 321 油箱空气容量 10%~15%

流速 v(m/s) 高压胶管通径:6/8/10/13/16/19/22/25/32/38/45/51 钢管通径:3/4/5;6/8/10;12/15/20/25/32/40/50/65

管子承受的压力 安全系数S

说明:对于压力管,当压力高、流量大管路短时取大值 P=2.5~14MPa时,取v=3~4m/s,当p>14MPa时,取v

散热系数 K

W/(m2*℃) 15

环境温度 t2 ℃ 25

油箱散热面积 A=PL/(K*Δt)

m2 0.01

油液最高允许温度 t1 ℃ 40

油箱散热系数K(液压工程师手册) 油箱散热情况 整体式,通风差 单体式,通风较好 上置式,通风好 强制通风式

液压泵站油箱公称容量 系列(JB/T 7938— 2010) /L

2.5、4.0、6.3、10 16、25、40、63、100 160、250、315、400、500、630、800、1000 1250、1600、2000、2500、3150、4000、5000、6300、8000、

10000

吸油管

油箱散热量 PT kw 0

冷却介质温度 t1+t2 ℃ 30

PC=PL-PT kw 30

平均温度差 T=[(T1+T2)-(t1+t2)]/2

℃ 12.5

油的比热容 C

kJ/(kg*℃) 1.88

水的比热容 Cs

kJ/(kg*℃) 4.2

冷却器热交换量 PC=PL-PT kw 4.4

平均温度差 T=[(T1+T2)-(t1+t2)]/2

液压系统计算公式汇总

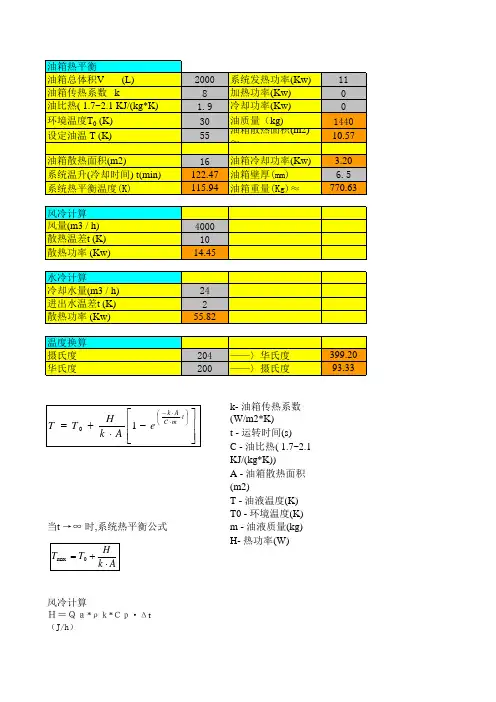

风冷计算 H=Qa*ρ k*Cp·Δ t(J/h) Qa——风扇风量(m3 / h) ρ k——空气密度(取ρ k=1.29kg/m3) Cp——空气比热容(取Cp=1008J/kg· K)

Δ t——散热温差(取Δ t=10K) 水冷计算 H=Qa*ρ k*Cp·Δ t(J/h) Qa——冷却水量(m3 / h) ρ k——水密度(取ρ k=1000kg/m3) Cp——水比热容(取Cp=4186.8J/kg· K) Δ t——进出水温差

油箱热平衡 油箱总体积V (L) 油箱传热系数 k 油比热( 1.7~2.1 KJ/(kg*K) 环境温度T0 (K) 设定油温 T (K) 油箱散热面积(m2) 系统温升(冷却时间) t(min) 系统热平衡温度(K) 风冷计算 风量(m3 / h) 散热温差t (K) 散热功率 (Kw) 水冷计算 冷却水量(m3 / h) 进出水温差t (K) 散热功率 (Kw) 温度换算 摄氏度 华氏度

2000 8 1.9 30 55 16 122.47 115.94

系统发热功率(Kw) 加热功率(Kw) 冷却功率(Kw) 油质量(kg) 油箱散热面积(m2)≈ 油箱冷却功率(Kw) 油箱壁厚(mm) 油箱重量(Kg)≈

11 0 0 1440 10.57 3.20 6.5 770.63

4000 10 14.45

通风条件 差 良好 风冷冷却 循环水冷却

系数k 8~9 15 23 110~174

24 2 55.82

204 200

ห้องสมุดไป่ตู้——〉华氏度 ——〉摄氏度

399.20 93.33

kA t H T T0 1 e C m k A

当t →∞ 时,系统热平衡公式

液压散热功率计算

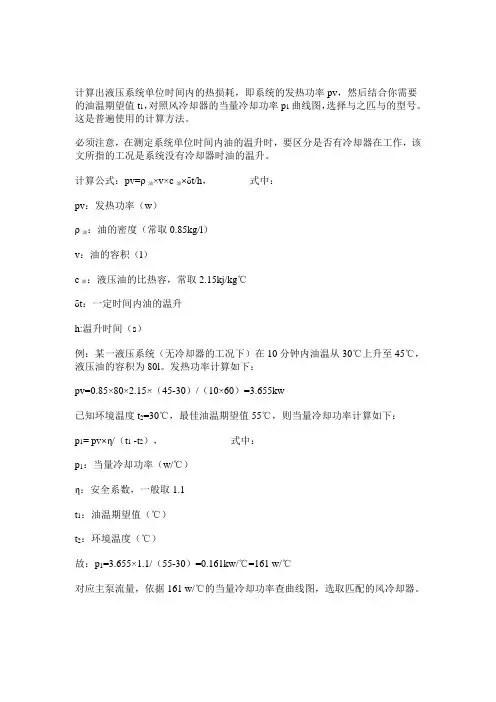

计算出液压系统单位时间内的热损耗,即系统的发热功率pv,然后结合你需要的油温期望值t1,对照风冷却器的当量冷却功率p1曲线图,选择与之匹与的型号。

这是普遍使用的计算方法。

必须注意,在测定系统单位时间内油的温升时,要区分是否有冷却器在工作,该文所指的工况是系统没有冷却器时油的温升。

计算公式:pv=ρ

油×v×c

油

×δt/h,式中:

pv:发热功率(w)

ρ油:油的密度(常取0.85kg/l)

v:油的容积(l)

c油:液压油的比热容,常取2.15kj/kg℃

δt:一定时间内油的温升

h:温升时间(s)

例:某一液压系统(无冷却器的工况下)在10分钟内油温从30℃上升至45℃,液压油的容积为80l。

发热功率计算如下:

pv=0.85×80×2.15×(45-30)/(10×60)=3.655kw

已知环境温度t2=30℃,最佳油温期望值55℃,则当量冷却功率计算如下:

p1= pv×η/(t1 -t2),式中:

p1:当量冷却功率(w/℃)

η:安全系数,一般取1.1

t1:油温期望值(℃)

t2:环境温度(℃)

故:p1=3.655×1.1/(55-30)=0.161kw/℃=161 w/℃

对应主泵流量,依据161 w/℃的当量冷却功率查曲线图,选取匹配的风冷却器。

最方便的另一种散热计算法,是发热功率估算法:一般取系统总功率的1/3~1/2作为冷却器的散热功率,若工况为长时间保压状态(如夹紧作业),则系数最大值推荐2/3。

禾风如贵客,一达便繁华!谢谢您的浏览。

转载请注明出处。

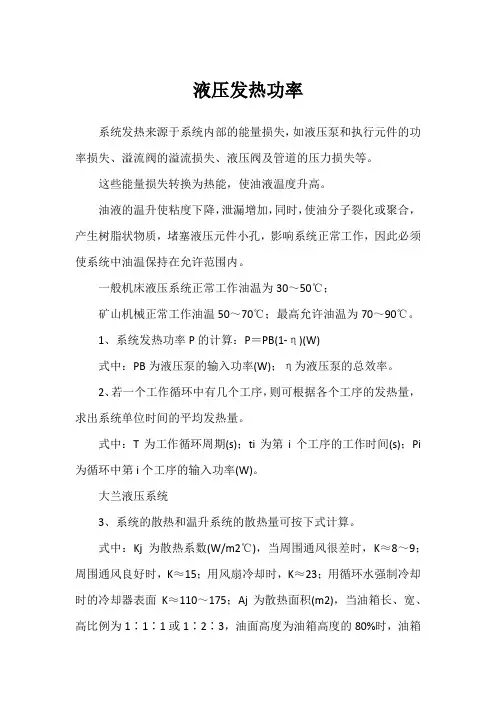

液压发热功率

液压发热功率系统发热来源于系统内部的能量损失,如液压泵和执行元件的功率损失、溢流阀的溢流损失、液压阀及管道的压力损失等。

这些能量损失转换为热能,使油液温度升高。

油液的温升使粘度下降,泄漏增加,同时,使油分子裂化或聚合,产生树脂状物质,堵塞液压元件小孔,影响系统正常工作,因此必须使系统中油温保持在允许范围内。

一般机床液压系统正常工作油温为30~50℃;矿山机械正常工作油温50~70℃;最高允许油温为70~90℃。

1、系统发热功率P的计算:P=PB(1-η)(W)式中:PB为液压泵的输入功率(W);η为液压泵的总效率。

2、若一个工作循环中有几个工序,则可根据各个工序的发热量,求出系统单位时间的平均发热量。

式中:T为工作循环周期(s);ti为第i个工序的工作时间(s);Pi 为循环中第i个工序的输入功率(W)。

大兰液压系统3、系统的散热和温升系统的散热量可按下式计算。

式中:Kj为散热系数(W/m2℃),当周围通风很差时,K≈8~9;周围通风良好时,K≈15;用风扇冷却时,K≈23;用循环水强制冷却时的冷却器表面K≈110~175;Aj为散热面积(m2),当油箱长、宽、高比例为1∶1∶1或1∶2∶3,油面高度为油箱高度的80%时,油箱散热面积近似看成,式中V为油箱体积(L);Δt为液压系统的温升(℃),即液压系统比周围环境温度的升高值;j为散热面积的次序号。

4、当液压系统工作一段时间后,达到热平衡状态,则:P=P′。

计算所得的温升Δt,加上环境温度,不应超过油液的最高允许温度。

当系统允许的温升确定后,也能利用上述公式来计算油箱的容量。

液压系统的效率是由液压泵、执行元件和液压回路效率来确定的。

1、液压回路效率ηc一般可用下式计算:P1Q1+P2Q2+……/Pb1Qb1+Pb2Qb2式中:P1,Q1;P2,Q2;……为每个执行元件的工作压力和流量;Pb1,Qb1;Pb2,Qb2为每个液压泵的供油压力和流量。

液压油箱,冷却器,加热器计算

W/(m2*℃) 400

散热面积 A≈PC/(T*k)

m2 85.94

油比热容 C=1608-2094 J/(kg.℃)

1880 油的密度 ρ=0.9

kg/L 0.9

散热面积 A≈PC/(T*k)/η

m2 3.06 冷却介质出口温度 t2 ℃ 36

系数 η=0.8-0.9

0.90

水的流量

16、25、40、63、100 、250、315、400、500、630、800、1000 500、3150、4000、5000、6300、8000、

10000

短管及局部收缩处 ≤10

系统压力p<2.5MPa时,取v=2m/s,当 机械,当P>21MPa时,取v≤5~6m/s

K

Δt=t1-t2

W/(m2*℃)

℃

8

15

水冷却器散热面积

系统损失功率 PL=P*0.15 kw 1.5

系统损失功率 PL=P*(1-η) Kw 0.975

油箱散热容积

V≈10^3*{[PL/(0.065*K*(t1-t2))]^3}^0.5

m3 44.19

系统发热量 PL=P*(1-η)

kw 67.68 液压油进口温度

液压油出温度 T2 ℃ 80

油的密度 ρ

kg/m3 900 水的密度 ρs kg/m3 1000

油箱散热量 PT kw 0

冷却介质温度 t1+t2 ℃ 40

液压油温升 ΔT=T1-T2

℃ 70

加热器功率

加热时间 T

min 45

室温取20℃

加热后温度差 Q=Q工作油温-Q室温

℃ 55

冷却器热交换量 PC=PL-PT kw 67.68

液压系统中 风冷式油冷却机的 计算公式

液压系统中风冷式油冷却机的计算公式

计算出液压系统单位时间内的热损耗,即系统的发热功率Pv,然后结合你需要的油温期望值T1,对照风冷却器的当量冷却功率P1曲线图,选择与之匹与的型号。

这是普遍使用的计算方法。

必须注意,在测定系统单位时间内油的温升时,要区分是否有冷却器在工作,该文所指的工况是系统没有冷却器时油的温升。

计算公式:Pv=ρ油×V×C油×ΔT/H,式中:

Pv:发热功率(W)

ρ油:油的密度(常取0.85Kg/L)

V:油的容积(L)

C油:液压油的比热容,常取2.15Kj/Kg℃

ΔT:一定时间内油的温升

H:温升时间(s)

例:某一液压系统(无冷却器的工况下)在10分钟内油温从30℃上升至45℃,液压油的容积为80L。

发热功率计算如下:

Pv=0.85×80×2.15×(45-30)/(10×60)=3.655Kw

已知环境温度T2=30℃,最佳油温期望值55℃,则当量冷却功率计算如下:

P1= Pv×η/(T1 -T2),式中:

P1:当量冷却功率(w/℃)

η:安全系数,一般取1.1

T1:油温期望值(℃)

T2:环境温度(℃)

故:P1=3.655×1.1/(55-30)=0.161Kw/℃=161 w/℃

对应主泵流量,依据161 w/℃的当量冷却功率查曲线图,选取匹配的风冷却器。

最方便的另一种散热计算法,是发热功率估算法:一般取系统总功率的1/3~1/2作为冷却器的散热功率,若工况为长时间保压状态(如夹紧作业),则系数最大值推荐2/3。

液压系统计算公式汇总(EXCEL版)更详细哦

风冷计算 H=Qa*ρ k*Cp·Δ t(J/h) Qa——风扇风量(m3 / h) ρ k——空气密度(取ρ k=1.29kg/m3) Cp——空气比热容(取Cp=1008J/kg· K)

Δ t——散热温差(取Δ t=10K) 水冷计算 H=Qa*ρ k*Cp·Δ t(J/h) Qa——冷却水量(m3 / h) ρ k——水密度(取ρ k=1000kg/m3) Cp——水比热容(取Cp=4186.8J/kg· K) Δ t——进出水温差

4 5 23.26

204 200

——〉华氏度 ——〉摄氏度

399.20 93.33

kA t H T T0 1 e C m k A

当t →∞ 时,系统热平衡公式

Tmax T0 H kA

k- 油箱传热系数 (W/m2*K) t - 运转时间(s) C - 油比热( 1.7~2.1 KJ/(kg*K)) A - 油箱散热面积(m2) T - 油液温度(K) T0 - 环境温度(K) m - 油液质量(kg) H- 热功率(W)

油箱热平衡 油箱总体积V (L) 油箱传热系数 k 油比热( 1.7~2.1 KJ/(kg*K) 环境温度T0 (K) 设定油温 T (K) 油箱散热面积(m2) 系统温升(冷却时间) t(min) 系统热平衡温度(K) 风冷计算 风量(m3 / h) 散热温差t (K) 散热功率 (Kw) 水冷计算 冷却水量(m3 / h) 进出水温差t (K) 散热功率 (Kw) 温度换算 摄氏度 华氏度

通风条件 差 良好 风冷冷却 循环水冷却

系数k 8~9 15 23 110~174

3000 8 1.9 30 55 16 183.70 115.94

功率器件的散热计算及散热器选择

不同的管子 Rjc 不同,比如 MJ21195 的 Rjc=0.7℃/W,而 MJE15034 的 Rjc=2.5℃/W.

Rca 与管壳的材料和几何尺寸有关.

Rsa 与散热器的材料(铝、铜等)及散热面积等有关.并且发现将它垂直放置比水平放置散热效果好,表面钝化涂黑又可改进热

幅谢,使热阻进一步减少等.图 1-2 给出二条散热面积与热阻的关系曲线,以机壳、底座为散热面积只能算一个面.

其中 T1-T2 为两点温度之差,P 为传输的热功率,RT 是传输单位功率时温度变化度数,单位是℃/W.RT 越大表明相同温差下散发

的热能越小.于是结温 Tj,环境温度 Ta,管耗 PCM 及管子的等效热阻 RT 之间有以下的关系

Tj-Ta=PCM×RT

(1-2)

若环境温度一定(常以 25℃为基准), Tj 已定,则管子等效热阻越小,管耗 PCM 就越可以提高.下面我们来看看管子的散热途径及等

量散到周围空间。若没有风扇以一定风速冷却,这称为自然冷却或自然对流散热。 热量在传递过程有一定热阻。由器件管芯传到器件管壳的热阻为 Rjc,器件管壳与散热器之间的热阻为 Rcs,散热器将热

量散到周围空间的热阻为 Rsa,总的热阻 Rja=Rjc+R cs+R sa。若器件的最大功率损耗为 PD,并已知器件允许的结温为 Tj、环 境温度为 TA,可以按下式求出允许的总热阻 Rja。

Rcs 是管壳与散热器界面的热阻.可分为接触热阻和绝缘层热阻.接触热阻取决于接触面的情况,如面积大小、压紧程度等. 若在界面涂导热性能较好的硅脂可减少热阻.当需要与散热器绝缘时(如利用外壳、底座进行散热的情况),垫入绝缘层也会形成 热阻.绝缘层可以是 0.05~0.1mm 厚的云母片或采用阳极氧化法在表面形成的绝缘层.

四足步行平台液压系统冷却器的计算选型

[ A b s t r a c t ] A k i n d o f h y d r a u l i c s y s t e m o f f o u r - l e g g e d w a l k i n g p l a f t o r m i s d e s i g n e d . B a s e d o n s e l e c t e d r e s u l t s a n d e x p e r i me n t l a

1 液压 系统的发热计算

1 . 1 液 压泵 能量 损 失产 生的热 量 [ ]

Hl = 0 . 8 6 P l ( I - r / 6 ) ( 1 )

选择德国 R e x r o t h 公司的力士乐泵 , 其型号为 A1 0 V S O 泵 的出油 口和 吸油 口的压力 差 为 2 . 1 8 8 x

1 0 7 P a 。 液压泵实际出口流量为 2 . 2 8 x 1 0 m V s , 总 效率为 9 0 . 5 %。计算出液压系统 中变量泵的能量 损失产生的热量为 1 0 2 6 W。 1 . 2 液压 缸能量 损 失产 生的 热量

日2 = 0 . 8 6 P 2 ( 1 一 叼 ) ( 2 )

0 . 6 x l O P a 和0 . 5 x 1 0 P a 。液压系统中单向阀和过 滤器 的发热 功率 之和 为 1 7 3 W。 1 . 4 管路压 力 损失产 生 的热量 [ ]

液 压油 在管 路 中的压 力损 失 表现 为沿 程压 力

由多根管道并联连接而成的管系称为并联管路。 与 串联管路不同. 并联管路的总流量等于各分管道流

( 4 )

0 . 0 1 i n。根 据液压 原理 , 流量 q取 1 6 个 液 压缸 流

散热器分类、散热器选择、散热器计算方法

散热器技术参数(2008-6-5 15:03:24 阅读V 64次)在使用功率器件时最重要的是如何使其产生的热量有效地散发出去,以获得高可靠性。

散热的最一般方法是把器件安装在散热器上,散热板将热量辐射到周围的空气中去,以及通过自然对流来散发热量。

一般地说,从散热器到周围的空气的热流量(P)可由下例表示。

P=hA η△T式中h为散热器总的传热导率(W/cm2℃),A为散热器的表面积(cm2),η为散热器效率,△T为散热器的最高温度与环境温度之差(℃)。

上式中h是由辐射及对流来决定,η是由散热器的形成来决定。

总之,散热器的表面积越大,与环境温度之差越大,散热板的热量辐射越有效。

(1)辐射散热下述近似式表示辐射散热hr=2.3×10-11×ε(△T/2+237)3(W/cm2℃)式中ε是表面辐射率,随散热器的表面状况而变化。

表面研磨光洁的产品ε=0.05~0.1也就是说辐射率极差。

然而,散热器表面涂以涂料,经氧化可使ε=1。

(2)对流散热功率器件安装在装置的框架上时,采用对流散热比辐射散热更有效。

在一个大气压的空气中,采用对流散热器的传导率近似地由下式表示。

hc=4.3×10-4×(△T/H)1/4(W/cm2 ℃)式中,H是散热器垂直方向长于水平方向更为有效。

(3)散热器效率η若用薄材料制成散热器,则离热源越远,表面温度越低,散热效果也越差。

上述公式是假定温度都是均在分布的,而实际上在散热板的边缘部位表面温度越低。

这种由散热器本身温度确定的系数就是散热器效率,它表示散热板实际传递的热量与器材安装部位最高温度视为均匀分布时的热量之比。

η主要是由所用散热器的材料大小与厚度来决定的。

一般地说,热传导率高的材料如铝(2.12W/cm2 ℃)及铜(3.85W/cm2 ℃)而钢(0.46W/cm2 ℃)就相当差了。

另外,散热器的厚度以厚些为好,并以跟散热器的长度平方成比例为最佳。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压系统温升及散热器

选型计算

The manuscript was revised on the evening of 2021

液压系统温升及散热器选型计算

液压系统油液温升计算及冷却器选型

摘要: 介绍了液压系统的系统损耗功率及油液温升的计

算。

通过对两种冷却器的比较, 提出了正确的选型方法。

关键词: 液压系统; 油液温升; 冷却器; 损耗功率

1 前言

液压系统的压力、容积和机械损失构成总的能

量损失, 这些能量损失都将转化为热量, 使系统油温升高。

油温的变化将直接影响液压元件的寿命; 油温升高将使油液氧化, 加速油液的变质; 油温过高还严重影响液压油的稳定性, 进而影响液压系统的寿命和传动效率。

为此, 必须对系统进行发热与温升计算, 以便对系统温升加以控制。

下面对液压系统的发热量及温升计算和冷却器的选择予以介绍。

2 系统损耗功率和温升计算

损耗功率计算

液压系统发热的主要原因是由液压泵和执行器

的功率损失以及溢流阀的溢流损失造成的。

其系统的损耗功率即发热功率为:

H=P( 1- η)

式中:

P—系统泵组的总驱动功率;

η—系统效率。

η=ηP

ηC

ηA

其中:

ηP

—液压泵的效率, 可从产品样本中查到;

ηA

—液压执行器总效率, 液压缸一般取~;

ηC

—液压回路的效率。

ηC

=

Σp1 q1

Σp P q P

式中:

Σp1 q1 —各执行器负载压力和负载流量即输入

流量乘积的总和;

Σp p q p —各液压泵供油压力和输出流量乘积的

总和。

系统的损耗功率即发热功率H 也可按下式估

算, 由于热能的损耗总量约占泵组驱动功率的15% ~30%, 因此:

H=( 15%~30%) P

油液温升计算

液压系统中产生的热量H, 由系统中各个散热

面散发至空气中, 其中油箱是主要散热面。

因为管道散热面积相对较小, 且与其身的压力损失产生的热量基本平衡, 故一般略去不计。

当只考虑油箱散热

时, 其散热量H O 可按下式计算:

H O=KAΔt

式中:

K—散热系数[ W(/ m2·℃) ] , 计算时可选用推荐值: 当通风很差( 空气不循环) 时, K=8[ W/ ( m2·℃) ] ; 通风良好( 空气流速为1m/s 左右) 时, K=14~20[ W(/ m2·℃) ] ; 风扇冷却时,

K=20~25[ W(/ m2·℃) ] ; 用循环水冷却时,

K=110~175[ W(/ m2·℃) ] 。

A—油箱散热面积, m2;

Δt—系统温升, 即系统达到热平衡时油温与环

境温度之差。

一般工作机械Δt≤35℃; 工

程机械Δt≤40℃; 数控机床Δt≤25℃。

当系统产生的热量H 等于其散发出去的热量

H O 时, 系统达到平衡, 此时:

Δt=

H

KA ( 1)

当六面体油箱长、宽、高比例为1∶1∶1~1∶2∶3 且液面高度是油箱高度的倍时, 其散热面积的近

似计算式为:

A= V2 3" ( 2)

由式( 1) 和( 2) 可导出:

Δt=

H

V2 3"

式中:

V—油箱的有效容量, L。

若计算结果超出允许值并且适当加大油箱散热

面积仍不能满足要求时, 则应采取风扇强制散热或

加冷却器。

3 冷却器的选择

若系统长时间运转( 多班次连轴转) , 或出现环

境温度过高等散热问题, 均可采用外装冷却器解决。

重工与起重技术

HEAVY INDUSTRIAL & HOISTING MACHINERY

2007

Serial

2007 年第4 期

总第16 期

- 26-

重工与起重技术

HEAVY INDUSTRIAL & HOISTING MACHINERY

冷却器包括油- 气冷却器和油- 水冷却器两种

形式。

这两种形式各有优缺点: 油- 气冷却器安装成

本低、维修方便, 电机和电压可自由选取, 不会对液压系统造成损害; 但它比油- 水冷却器单元机组的体积大, 易产生噪音, 受环境温度影响较大。

油- 水

冷却器利用冷却水散热, 因此现场要有一定的水

源, 当冷却水温度一定时, 它有固定的冷却能力, 而与环境温度上升无关, 与油- 气冷却器相比, 在相同

冷却能力的情况下, 其体积更小, 但冷却水有渗漏

的可能, 也可能进入液压油, 损害设备。

选择油- 气冷却器时只要满足其冷却功率Pv=

( 15%~30%) P, 再根据相应的产品样本即可查得冷却器的型号规格。

选择油- 水冷却器时的主要参数是换热面积A T

A T=

H- H o

KΔt m

式中:

Δt m —对数平均温差, 即:

Δt m=

( T1 - t2) -( T2 - t1)

ln( T1 - t2) -( T2 - t1)

其中:

T1、T2—液压油液进出口温度, ℃;

t1、t2—冷却水进出口温度, ℃。

4 结束语

液压系统的设计计算包括系统压力损失、系统

效率、系统发热与温升及液压冲击等。

其计算的目的

是验算液压系统的技术性能, 从而对液压系统的设

计质量作出评价。

如果发生矛盾, 则应对液压系统进

行修正或改变液压元件规格。

我公司设计人员根据多年的实践经验, 对油液

温升问题做了详细地分析研究, 所选择的冷却器型

号规格, 均达到了很好的冷却效果, 延长了液压油液

的使用寿命, 减轻了对液压元件的损害, 因而, 延长

了整套设备的使用寿命, 为用户节省了大量的维修

与维护费用。

参考文献

1.张妍主编.现代液压站建设新技术与组装调试.运行维

护及故障诊断实务全书.北方工业出版社, 2007

f 主编.液压传动与液压元件.2003。