仪表板出风口结构设计规范

内外饰DFMEA-31 汽车仪表板出风口总成

系 统 :子 系 统 :设计职责:零 部 件 :编 制 人:车型年/项目:

核心小组 :

3、严重度等级、分类与严重度对应关系、发生频度等级、探测度等级分别见附表一中图表1,图表2、图表3、图表4。

4“DFMEA清单”中每个“零部件DFMEA编号”需超链接至对应DFMEA的sheet表中,每个sheet表右上角中需附带返回键,返回键需超链接至“DFMEA清单”。

(修订):

1、DFMEA编制时,严格按照每个因素的填写说明进行编制,RPN值已输入函数关系,直接生成。

2、只有修改设计才能降低严重度等级,增加设计确认、验证工作只能减少探测度,通过修改设计来消除或控制一个或多个失效模式的起因、机理来降低频度。

一种失效模式仅有一个严重度。

关键日期:

DFEMA日期(编制):

设计潜在失效模式及影响分析(DFMEA)

共1 页第 1 页

DFMEA编号:。

汽车仪表板出风口布置

仪表板出风口布置位置的人机工程分析上汽通用五菱汽车股份有限公司技术中心内外装饰工程科-[摘要]在仪表板设计时对出风口布置位置、风向角度进行人机分析,既保证空调风可以直接吹到人脸、胸部及膝盖,又不至于引起不舒适感。

本文按通用的设计原则,利用UG对某车型的空调出风口进行分析,使其达到满足人机要求。

[主题词] 仪表板,空调出风口,人机工程,JD power一、前言近年来汽车保有量的增加,汽车厂商竞争越来越激烈,人们对产品性能、产品价格、售后服务的要求越来越高,对汽车舒适性能尤其重视。

汽车空调系统是满足舒适性能的重要组成部分,汽车空调系统是否能够使人们感到满意,重要的是:他们对需要冷却的区域感到要有足够的气流及流速,但是不至于气流过大或过快而引起不舒服。

一个空调出风口必须有效地对人传递调节空气而没有发生不舒适感,一个合适出风口应该对脸、胸部用膝盖能提供较高速度的气流。

研究表明:使空气足够冷却的最小空气流速是1.0m/s,而客户能感到空气流速的最小速度为:0.5m/s。

一般的JD Power (2000 年度)客户满意度的投诉主要集中在驾驶员侧空调出风口的布置位置上,本文主要是对驾驶员侧的出风口进行分析。

二、空调出风口在仪表板中布置一般的,空调出风口在仪表板中如何布置,才能使较高速度的气流有效到达人的脸、胸部及膝盖呢?针对人机工程分析如何布置汽车仪表板的空调出风口:要求所有的出风口的气流均应该没有障碍的达到目标乘员的脸、胸部及膝盖,我们知道这个要求总是不可能全部满足,为了弥补这点,一个出风口应指定针对“上部身体”即:脸和胸部,另一个出风口应覆盖全部范围即气流需要达到脸、胸部及膝盖三个区域,风口气流必须达身体之外,允许有较多障碍。

一般建议中间的出风口气流主要针对“上部身体”,这些风口有比较大的气流,这样的空调出风口我们称为:U;仪表板外侧空调出风口主要是对照射到膝盖的太阳光起到降温作用,这些风口我们称为:T。

仪表台出风口设计及布置研究

仪表台出风口设计及布置研究摘要:汽车的仪表台上有一个非常重要的装置,就是空调的出风口。

出风口负责将空调的气流释放和传输,最终抵达至汽车驾驶室内完成通风和制冷制热,以及净化空气的需求。

本文对出风口设计及布置进行研究,目的是让仪表台的出风口设计和布置更加科学合理,既能吹到人的脸部、上半身和膝盖,却又不引起汽车驾驶员和乘坐人员的不适感,提供良好的驾驶和乘坐体验。

关键词:仪表台出风口;设计及布置在汽车的整个空调系统中,出风口和风道是最重要的设计,它们组成了空调的通风系统,担负着车内制,加热,除霜除雾,通风净化空气等的功能,将经过处理的气流送到汽车驾驶舱内,以满足车厢内所有人的舒适需求。

一、仪表台出风口简介通常情况下,对于汽车内的空调气体的流速和流向来说,仪表台出风口的大小和布置至关重要,对于汽车内的舒适性起着极其重要的作用和影响。

一般情况下,仪表台大多有至少六个出风口,其中四个为吹面的出风口,其中两个为吹脚的出风口。

四个吹面的出风口一般是对称设计,两两对称。

左侧的是为了满足汽车驾驶员的驾驶舒适性要求,右侧是为了满足副驾驶员的人乘坐舒适性要求。

而且有的仪表台上的吹面风口会有所不同,能够通过叶片来调节空调气流的风向,比如想吹头部就吹头部,不会吹到上半身。

想吹上半身就吹上半身,而不会吹到脸部和头部。

而可以吹到驾驶员头部、上半身和膝部的出风口,为全身出风口。

汽车内的仪表台上,至少要保证有一个全身的出风口。

二、仪表台出风口的结构2.1详细参数出风口的叶片数量一般由风口尺寸和叶片之间的间距组成,叶片的数量参数包括叶片间隙和风口的尺寸。

而叶片的尺寸一般则由叶片的硬度、厚度来决定。

叶片间距则要求不能影响到对涡流和气流的损失。

2.2外观和材料通常情况下,仪表台出风口有两种类型,分别是双叶片式和有筒式。

其中双叶片式的结构比较复杂一些,大多拥有两套转动的叶片控制风向。

而简式的结构比较简单,一般只有一套可以转动的轴和叶片,整体可以绕轴旋转。

汽车空调出风口布置校核规范

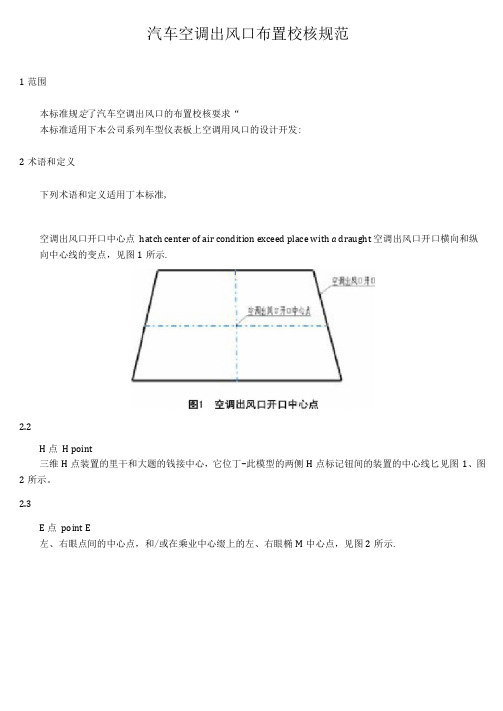

汽车空调出风口布置校核规范1范围本标准规定了汽车空调出风口的布置校核耍求“本标准适用下本公司系列车型仪表板上空调用风口的设计开发:2术语和定义下列术语和定义适用丁本标准,空调出风口开口中心点hatch center of air condition exceed place with a draught 空调出风口开口横向和纵向中心线的变点,见图1所示.2.2H 点H point三维H点装置的里干和大题的钱接中心,它位丁-此模型的两侧H点标记钮间的装置的中心线匕见图1、图2所示。

2.3E 点point E左、右眼点间的中心点,和/或在乘业中心缀上的左、右眼椭M中心点,见图2所示.pnilK in一羯驶时聘例右半部分,位干直线1加2交点的左辿75的始;point B2一驾触员胸部左半部分,位干红线1和2交点的右边75皿处;p o i n t C一督验员除在部分,1」点垂立上方的125皿处.图2位置2 4眼椭圆眼睛和椭国I的仆成词,描述在三维空间中相对于斗辆内部定义的参考点的眼睛位置的统计分布。

2.5气流平面air plane通过除密中心的底甯的法战与气流方向所构建的平向.Q26出风角度impingement angle气流平面与面璃的交线与气与方向的夹角.:G3空调吹面出风口布亘校核要求63.1面积要求空调出风口开口中心点与通过H 点的人体中心线上取5仙g 潞眼椭留下方150 W 交点的连续为投影方 向,所得到的投影面积减去叶片、拨钮的投影面积为空调出风口的吹风面枳,吹风面积总和亶求大于144 cm%见图3所示:图3面积3.2 空调出风口位直布百要求空调风口开口的电心点与前置H 点的2向即阕不小于330叫 过空岗风口开口上边线与SAE 出用眼椭 回的上切堆的长度不超过653幽,见图4所示。

图4空调出风口位置布置要求3.3 上下吹风角度要求中央空调出风口上下吹风位置需要从空调出风口开口中心点吹到期止9酹驾型员的E 点和机(或匕2) 点,见图5所示;艇空调由风口上下吹风位置需耍从空调出风口开口中心点收到SAE95%驾驶协的E 点和C 点,见图6所示。

仪表板出风口结构设计规范

出风口的结构设计目录1. 出风口的总布置要求 (3)1.1 概述 (3)1.2 出风口对气流方向的控制 (3)1.2.1 出风口对气流的纵向调节: (4)1.2.1.1 输入条件 (4)1.2.1.2 向上吹风角度 (4)1.2.1.3 向下吹风角度 (5)1.2.1.4 Nominal 位置 (5)1.2.1.5 通用体系中的纵向吹风要求 (5)1.2.2 出风口对气流的横向调节 (6)1.2.2.1 输入条件 (6)1.2.2.2 横向调节要求 (6)1.2.2.3 宽车的特殊性要求 (7)1.2.3 出风角度分析与实际情况相悖的情况。

(7)1.2.3.1 窄口造成的吹风角度异常 (7)1.2.3.2 柯恩达效应 (8)1.3 风量要求 (8)1.3.1.1 有效出风面积的定义 (8)1.3.1.2 极限位置下的有效出风面积要求 (9)2 运动机构设计 (10)2.1 概述 (10)2.2 铰链四杆机构的设计 (10)2.2.1 压力角与传动角 (11)2.2.2 死点 (11)2.2.3 四铰链机构的布置 (12)2.3 摆动导杆机构的设计 (16)2.3.1 摆动导杆机构的布置 (17)2.3.2 制造死点 (17)2.4 齿轮机构的设计 (18)2.4.1 圆柱直齿轮机构的初步设计 (18)2.4.2 模数的选择 (19)2.4.3 柔性结构 (19)2.5 双风门控制机构 (19)2.5.1 双风门机构的基本形态 (20)2.5.2 双风门控制机构的设计 (20)2.6 拨轮转轴与风门转轴呈角度时的机构设计 (22)2.6.1 拨轮转轴与风门转轴同平面呈角度 (22)2.6.2 拨轮转轴与风门转轴异面呈角度 (22)2.7 全封闭出风口的风门控制机构 (23)3 零部件设计 (25)3.1 拨轮设计 (25)3.1.1 拨轮的基本尺寸要求 (25)3.1.2 拨轮的形状。

(25)3.1.3 拨轮的定位与紧固 (26)3.2 拨钮设计 (28)3.2.1 拨钮的一般要求 (28)3.2.2 拨钮的结构类型 (29)3.3 叶片的设计 (30)3.3.1 叶片的一般要求 (30)3.3.2 叶片的排布 (30)3.3.3 叶片的定位 (31)3.3.4 叶片的强度 (32)3.4 风门设计 (34)4 手感控制结构 (36)4.1 拨轮的拨动手感 (36)4.2 拨钮的滑动手感 (37)4.3 拨钮的旋转手感 (38)4.4 拨轮的表面处理 (39)5 结束语 (40)1. 出风口的总布置要求1.1 概述空调出风口作为空调的输出的终端,应具备风量与风向的调节作用。

出风口布置设计基本方法(一)

B)将一夹角为11的3D锥体沿着高于手的方向盘 轮缘部分移动并保持相切,这样在IP表面创建一 条线。空调出风口的中心线还要位于这条线的上 侧和外侧。(在侧视图中,锥体中心线与眼椭球 的下侧相切;在水平视图中,锥体的中心位于同 侧眼椭球的中心点上。)

驾驶员侧出风口位置要求的另一种表达方式

3.2.2 副驾驶员侧出风口高度

3.5 出风口叶片的设计 出风口旋转叶片的深度与间距比值 3:1

3.6 前排吹面出风口的关闭风门

4、 后出风口的校核

4.1 定义 4.2 作用

4.3 后排吹面出风口的高度校核

4.4 后排吹面风口的角度调节

把出风口从限制出风到最小的极限位置调 节到使出风吹到A点,调节的角度不应超过 15度。同样地,把出风口调节到使出风吹 到膝盖区域,调节的角度不应超过30度。

3.4.3 校核出风口开口面积是否满足工程要求

出风口开口面积是根据风量和气流决定的 出风口有效开口面积=风量/风速

举例:

为了保持各个出风口风量的均衡性,每个 出风口的面积差异不应超过3cm2.

对不同车型的出风口面积要求的参考值

大型轿车:出风口总有效面积≧160cm2 (最大 风量≧ 500m3/h)

3.4.2 出风口开口有效面积

有效面积定义

三种出风口的有效面积估算公式如下:

桶型出风口:

出风口有效面积=0.45*出风

口外轮廓投射到垂直面上的总面积

双叶片型出风口: 出风口有效面积=0.6*出风

口外轮廓投射到垂直面上的总面积

中央回转型风口: 出风口有效面积=0.8*出风口

外轮廓投射到垂直面上的总面积

3.3.1 出风口对气流方向的控制能力 3.3.2 出风口对气流的纵向调节 当指向脸部时叶片应

出风口设计探讨

4 汽 车 出风 口的布 置

汽 车 出风 口的整体 布 置 :汽 车 出风 口分 为前 挡 风玻 璃除 霜风 道 、侧 风 窗除霜 出风 口 、吹 面风 道、 吹脚 风道 、 后排 吹脚 风道 、 后排 吹 面风道 等 等 , 根据 车 型的配 置高低各 有不 同 。

各 风道 的布 置 也 根 据 车型 的 配置 各 不 相 同 如图 1 是 不 同风道 配置 的图示 。

种途径。 吹面出风 口可以满足车内驾驶员及乘 员冷、 热的舒适感要求, 因此仪表 板除霜出风 口、 吹面出风 口的设计对于驾驶 员及乘员的舒适性 以及安全性起 着很

一

重要 的作 用 。

关键词 : 出风 口 除霜 出风 口 吹 面 出风 口 布置

设计

1 前 言

出风 口是 汽车 仪表 板上 的 主要功 能性 零 件之

轻 型 汽车技 术

2 0 1 3 ( 1 0) 总2 9 0

技 术纵横

1 9

出 风 口 设 计 探 讨

王永青 过 慧艳 叶 建

( 上 泵用 车技 术 中心 ( 南 京 ))

摘

要

汽 车仪 表 板 除霜 出风 口不仅是 驾驶 员视 野 的 需要 , 也 是 汽车 内外 空 气流通 的

2 汽 车 出风 口的构 成 及 功 能

汽车 出 风 口是 调节 空调 系统 吹往 车 内风 流方 向的零件 。它通 常包 括前 导风 叶片 、 后导 风 叶片 、 出风 口座 、 风 门叶片 、 旋钮 开关 总成 。

通 常情 况下 导风 叶片 主要 是对 风流 起导 向调

过滤后 , 使热风在最短的时间内将前挡风玻璃 、 侧 风窗玻璃的雾气去除 , 满足驾驶员视野需求。

仪表板风道设计

仪表板风道设计风道设计基本原则:空调热风出口与仪表板上除霜出风口之间的风道系统的压力损失必须为最小(即风的流速为最大化)。

另,风道的设计必须使由空气所造成的噪音最小化。

由于受仪表板空间的严格限制,风道的设计不可避免的需要让步,需特别注意。

一般风道和周边零件的最小间隙为5mm,与CCB、BIW的间距尤其要注意。

一般原则:1.风道截面尽可能圆整;2.风道入口截面面积应等于空调热风出口的面积;3.出风口截面面积越大,压力损失越小,空气流速越低。

空气流速越低,产生的噪音就越小;4.整个风道的通道要求:长度最短,锐度最小,弯曲的数量及截面积的变化也要尽可能的小;5.避免出现突变的膨胀和收缩,整个收缩的角度必须小于40度,整个膨胀的角度必须小于14度;等等仪表板A/C风道系统对HVAC中所有的空气进行合理有效的分布:20%传递给驾驶员侧,20%传递给乘客侧,其余的60%传递至中间部位。

但有时驾驶员侧的会分配多一些。

设计结果最终要经过CFD分析进行校核。

风道的性能要求:1.在连续的500N/M3的压力作用下,所有风道在缝接处和连接处的空气泄漏量不能超过0.56L/ s。

2.特别在风道的弯曲处应该避免不合理的截面。

所有的弯曲处应该有较大的内圆角半径,使风道的压力损失最小化。

(通常大于风道的宽度)3.尽量使转弯处的过渡光顺;4.把风道总成安装在制造商设计的检具上。

密封A/C出口,在A/C入口施加静水压来测量A/C 风道的泄漏,每个风道零件的泄漏不大于2.5CFM,风道总成系统的泄漏不大于6CFM。

5.噪音限制必须满足:(NCA62)参照Worldwide Product Standard(WPS),page No.12.00-P-2 Section5。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

出风口的结构设计目录1.出风口的总布置要求 (3)1.1概述 (3)1.2出风口对气流方向的控制 (3)1.2.1出风口对气流的纵向调节: (4)1.2.1.1输入条件 (4)1.2.1.2向上吹风角度 (5)1.2.1.3向下吹风角度 (5)1.2.1.4Nominal位置 (5)1.2.1.5通用体系中的纵向吹风要求 (5)1.2.2出风口对气流的横向调节 (6)1.2.2.1输入条件 (7)1.2.2.2横向调节要求 (7)1.2.2.3宽车的特殊性要求 (7)1.2.3出风角度分析与实际情况相悖的情况。

(7)1.2.3.1窄口造成的吹风角度异常 (7)1.2.3.2柯恩达效应 (8)1.3风量要求 (9)1.3.1.1有效出风面积的定义 (9)1.3.1.2极限位置下的有效出风面积要求 (9)2运动机构设计 (10)2.1概述 (10)2.2铰链四杆机构的设计 (10)2.2.1压力角与传动角 (12)2.2.2死点 (12)2.2.3四铰链机构的布置 (13)2.3摆动导杆机构的设计 (17)2.3.1摆动导杆机构的布置 (18)2.3.2制造死点 (18)2.4齿轮机构的设计 (19)2.4.1圆柱直齿轮机构的初步设计 (19)2.4.2模数的选择 (20)2.4.3柔性结构 (20)2.5双风门控制机构 (20)2.5.1双风门机构的基本形态 (21)2.5.2双风门控制机构的设计 (21)2.6拨轮转轴与风门转轴呈角度时的机构设计 (23)2.6.1拨轮转轴与风门转轴同平面呈角度 (23)2.6.2拨轮转轴与风门转轴异面呈角度 (23)2.7全封闭出风口的风门控制机构 (24)3零部件设计 (26)3.1拨轮设计 (26)3.1.1拨轮的基本尺寸要求 (26)3.1.2拨轮的形状。

(26)3.1.3拨轮的定位与紧固 (27)3.2拨钮设计 (29)3.2.1拨钮的一般要求 (29)3.2.2拨钮的结构类型 (30)3.3叶片的设计 (31)3.3.1叶片的一般要求 (31)3.3.2叶片的排布 (32)3.3.3叶片的定位 (33)3.3.4叶片的强度 (34)3.4风门设计 (36)4手感控制结构 (38)4.1拨轮的拨动手感 (38)4.2拨钮的滑动手感 (39)4.3拨钮的旋转手感 (40)4.4拨轮的表面处理 (41)5结束语 (43)1.出风口的总布置要求1.1概述空调出风口作为空调的输出的终端,应具备风量与风向的调节作用。

通过调节出风口,应当能够满足整车的空气循环与制冷控制要求,并能够满足乘客的各种舒适性要求,从某种方面来讲,出风口的设计并非单独从属于内饰设计,而是应当在整车系统中考虑的。

从乘客的需求来说,每个人对于制冷制热的需求各有不同,有些人希望冷(热)风直接吹向身体,有些人希望风不要直接吹向人,而是通过改变整车温度,使自己达到一个舒适的状态,因此风向的调节范围,应当是能够覆盖人体,并能够达到人体外侧的空间,以满足不同人群的需求。

一般来说,仪表板会布置4个出风口,靠近驾驶员侧的两个出风口用于满足驾驶员的需求,另一侧的两个满足副驾驶员的需求。

四个出风口的吹风范围均应覆盖其所服务的对象。

出风口的布置,应当注意避免被其他零件阻挡,主要是仪表罩,方向盘的影响,同时也应当注意避免直吹驾驶员的手部,造成手部的不适影响驾驶。

1.2出风口对气流方向的控制关于这一部分内容,基本采用了伟世通的设计要求和观点,通用对于吹风的要求与伟世通在个别地方是有区别的,我会加以说明。

至于相关的设计要求是由于亚欧美市场客户需求不同还是欧标,美标等的标准不同而产生的,我目前没有得到相关信息也未作相应的研究,待获取相关信息并研究后,会对后文重新整理,当前还是以伟世通的要求为主进行说明。

1.2.1出风口对气流的纵向调节:对于出风口气流的纵向调节范围要求,请见图1-1图 1-1 侧视图,气流的纵向调节1.2.1.1输入条件如标记○5,○9,做分析的时候,h点位置应当取座椅最前置状态下的位置,因为在座椅前置时,出风口相对于人体的吹风范围是最小的,只有满足了前置座椅的要求,才可以同时满足其他状态下的要求。

眼椭圆取99%的,这个与h点的要求原因是一样的,是为了使吹风的覆盖范围能够满足各种假人状态。

1.2.1.2向上吹风角度中间出风口和侧出风口向上的最小吹风范围是相同的,都是要求能够吹向与眼椭圆上沿相切的切线(如标记○2),需要说明的是,这个仅仅是最小要求,事实上为了满足出风口能够吹向不直对人体位置的要求,推荐这个方向再向上转动5度。

日产的要求和伟世通还有所不同(如标记○1),是要求其方向远离眼椭圆150mm。

事实上这两个数值反应的客户需求都是相同的,即让风能够吹到不正对人体的方向。

1.2.1.3向下吹风角度中间出风口和侧出风口向下的吹风范围要求有所不同。

如标记○3所示,中间出风口向下应当吹到h点向上200mm的点位。

如标记4所示,侧出风口向下应当吹到h点。

之所以有不同,我的理解是中间区域由于需要布置的零件比较多,出风口能够摆放的位置范围是很小的,由于a面的形状及周边零件的影响,在很多情况下出风口向下的吹风角度是无法吹到h点的,因此放宽到向上200的位置。

事实上在我们很多以前的车型中,都是难以满足向下吹到h点甚至200mm位置的,在吹风范围的纵向调节方面,我们需要优先考虑向上的吹风角度必须满足,向下如果无法满足,需要增加辅助出风口。

1.2.1.4Nominal位置如标记○7所示,他表示的是出风口处于最大吹风量时的角度(即叶片与出风口壳体及风管导风段平行时的吹风角度),伟世通要求这个方向应当指向上下最小吹风范围的中点。

1.2.1.5通用体系中的纵向吹风要求(如图1-2)通用体系对于上下的吹风范围要求是有所不同的,他的要求是从出风口做一个22度的锥形,出风口向上至少能够使锥形高于95%的乘员肩膀,向下要求能够达到第95百分位乘员的大腿前部。

如果向上完全旋转的位置与向下完全旋转的位置之间夹角过大,出风口必须满足上述第一个要求,同时必须增加一个大腿制冷装置(补充出风口)以实现第二点要求。

图 1-2 侧视图, 气流方向的最小上下调节(通用)1.2.2出风口对气流的横向调节对于出风口气流的横向调节范围请见图1-3。

图 1-3 正视图,左右方向的气流调节1.2.2.1输入条件与风向的上下调节范围校核输入条件相同,同样需要采用99%眼椭圆与前置座椅的h点位置。

1.2.2.2横向调节要求出风口对于气流的横向调节范围与纵向是类似的,其最小吹风角度范围同样需要覆盖人体的左右方向。

侧出风口要求向外侧能够吹到人体外的部分(图中○3所示的450mm是伟世通给出的建议,事实上根据不同的车型,这样一个要求是不适应的,较宽和较窄的车型向外的吹风角度会完全不同,我们需要按照实际情况来考虑,一般来说只要能够使吹风范围向外越过假人所在区域,并增加5度以上的余量即可)如果侧出风口兼有侧窗除雾要求,请按照实际情况,扩大吹风范围。

侧出风口向内要求能够吹过眼椭圆的内侧。

中间出风口向外要求吹过眼椭圆的外侧,向内要求吹过整车中线。

老的guildline中的左侧吹右肩,右侧吹左肩的说法事实上与这个要求基本是一致的,都是要求每个吹风口能够对其吹风对象实现覆盖,并能够各自吹到人体以外的区域。

1.2.2.3宽车的特殊性要求有些车型尤其是车身较宽的重卡,在出风口风向的横向调节上与一般汽车要求是有所不同的,一般的轿车车宽在1米4左右,但是重卡往往要达到2米左右,由于造型原因,有些卡车的中央出风口仍然布置在靠近车宽中线的位置,导致中央出风口如果要按照前面所说的要求,叶片需要旋转相当大的一个角度才能够吹到上述的目标点,而此时风量的损失是非常大的,在这种情况下,我们的设计可以考虑适当放低要求,不再考虑让中央出风口吹过人的眼椭圆。

如果有可能的话,在重卡的出风口设计中,我们尽可能要将中央出风口的位置向驾驶员(副驾驶员)方向靠拢,让中央出风口的吹风范围能够更多的覆盖人体区域。

1.2.3出风角度分析与实际情况相悖的情况。

关于具体的导风结构及相关要求,会在后文叶片的设计中加以阐述,在本节中将描述两种实际吹风状态与我们所作的简单角度分析情况不符的状况。

1.2.3.1窄口造成的吹风角度异常请见下图1-4,这是一个出风口设计的实例,该出风口开口较窄,但从叶片角度来看,下层的三个叶片,应当能够导出50%以上的风量吹向叶片所指方向,但是事实上经过cae分析,发现叶片导向失效,如图1-4的右图,其右侧出风口导风叶片向左而实际风向向右。

目前为止只发现窄口出风口有此现象,但尚不明确该现象发生的机理,个人怀疑与叶片在腔体内传出的风向经腔体内壁反弹引起。

扩大出风口尺寸与将后层叶片前移均会改变这种情况。

对于窄口的出风口,需要规避开口处的阻挡,让出风口壳体尽可能与面板光顺连接,尽可能扩大出风面积。

控制窄口方向风向的导风叶片,尽可能布置到上层,这样会更有利于导风。

图 1-41.2.3.2柯恩达效应柯恩达效应是指沿物体表面的高速气流在拐角处能附于表面的现象,这种效应如果出现在我们的导风角度范围内,将使导风失效。

如下图1-5,所示当出风口吹出的风向与拐角处的表面呈较小角度时,即会出现如图的附壁现象,当角度增大后,如图1-6,气流流向正常。

图1-5 图1-6科恩达效应一般在51度以下发生,然而这个角度会有一定的波动,一般来说51度以下的角度是绝对不可取的,51-55也有一定的风险,我们尽可能选取55度以上的角度来进行设计。

事实上由于出风口型面与气流方向的关系,向上,向左右方向的气流均不会发生科恩达效应,只有向下的气流有可能产生,因此当出风口下沿出现与下吹风极限方向呈55度以内夹角的大平面时,我们需要特别关注,建议通过CFD 分析判断实际气流走向。

1.3风量要求1.3.1.1有效出风面积的定义如图1-7所示,我们需要注意的是有效出风面积的计算,不是出风口在a 表面的开口大小,而是实际出风方向垂直的平面上做开口处气流的投影面积(需要刨除上下层叶片及连杆的投影面积)。

根据伟世通的要求,大中型车辆的有效出风面积需要达到3870-4516mm2,小型车则需要达到3225-3870mm2,长或宽的尺寸不能小于44.5mm。

对于这样一个要求,我认为其是为了与空调自身的出风面积作匹配的,从管道中的流体特性来看,入口面积与出口面积相同的话,流体在管道内的压力及速度损失都会比较小。

根据我们以往的设计经验,事实上很多车辆由于造型的关系,我们并不能达到这样一个尺寸要求,如果不会造成很大的压力损失,或者造成风速的大幅下降,尺寸方面是可以考虑让步接受的。

当然如果能够通过CFD分析或实验,了解一下实际的出风量、风速,是否满足条件,是最为可靠的。