分离式热管计算书

加热管长度计算

加热管设计计算本设计采用热水作为热媒,供回水温度分别为40℃和30℃。

加热管为PE-X 聚乙烯塑料管。

传热量计算公式为:)(21t t S -=Φλ(4-1)λ——导热系数,℃∙m w /;S ——形状因子;1t ——加热管供水温度℃;2t ——地面温度℃。

其中:形状因子)]2(2ln[2ωππωπH sh d lS =(4-2)式中l ——管长 m ;H ——埋深 mm ;d ——管径 mm ;ω——管间距 mm 。

导热系数∑=i i λδδλ℃∙m w /(4-3)构造层:瓷砖地板层:10=δmm =λ 1.1 ℃∙m w /水泥砂浆层:20=δmm =λ0.93 ℃∙m w /碎石或软石混凝土20=δmm =λ 1.28 ℃∙m w /1.128.1003.093.0002.01.1001.0006.0=++==∑i i δδλ℃∙m w / 此处以房间甲101A 为例计算采暖管相关数据甲101A 房间总热负荷为1227.04W ,房间面积为12.96㎡,计算得单位面积所需散热量为98.54 W 。

查《地面辐射供暖技术规程JGJ 142—2004》表A.1.1平均水温35℃下管间距为100mm 下的单位面积散热量满足要求。

校核地面温度:根据技术规程地面平均温度计算pj t :969.0)100(82.9x n pj q t t ⨯+=(4-4) n t ——室内要求空气温度n q ——单位地面面积所需散热量计算得甲101A 室地面温度为25.68℃已知管间距为250mm ,管径为20mm ,埋深为50mm 由公式(4-2):)]250502(202502ln[2)]2(2ln[2πππωππωπsh H sh d lS ⨯===2.46单位长度散热量计算:)68.2540(46.21.1)(21-⨯=-=Φt t S λ=38.75W 管长:l =96.3275.3804.12771==Q Q m。

(完整版)气气热管换热器计算书

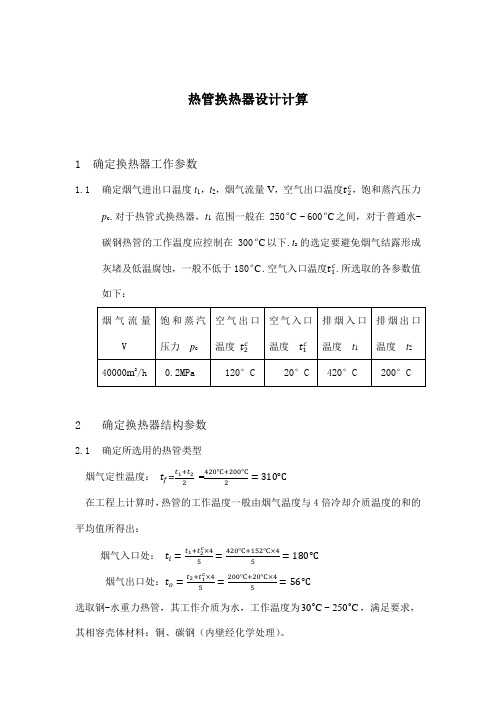

热管换热器设计计算1 确定换热器工作参数1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度t 2c,饱和蒸汽压力p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180C .空气入口温度t 1c.所选取的各参数值如下:2 确定换热器结构参数2.1 确定所选用的热管类型 烟气定性温度: t f =t 1+t 22=420°C+200°C2=310°C在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出:烟气入口处: t i =t 1+t 2c ×45=420°C+152°C×45=180°C 烟气出口处:t o =t 2+t 1c ×45=200°C+20°C×45=56°C选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C o o ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。

2.2 确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v =1.64√Q cr(ρv p v )12根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW ,在t o =56°C 启动时ρv =0.1113kg/m 3p v =0.165×105pa r =2367.4kJ/kg因此 d v =1.64√Q cr(ρv p v )12=10.3mm由携带极限确定所要求的管径d v =√1.78×Q entπ∙r(ρL −14⁄+ρv −14⁄)−2[gδ(ρL−ρv ]14⁄ 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent kw 管内工作温度 t i =180℃时ρL =886.9kg/m 3 ρv =5.160kg/m 3r =2013kJ/kg4431.010/N m因此 d v =√1.78×4π×2013×(886.9−14⁄+5.16−14⁄)−2[g×431.0×10−4(886.9−5.160)]14⁄=13.6mm考虑到安全因素,最后选定热管的内径为m m 22d i管壳厚度计算由式][200d P S iV式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm ,而2MAX 1[] 3.5/4kg mm故 0.896mm 3.52000.02228.5S考虑安全因素,取 1.5S mm ,管壳外径:m m 25.51222S 2d d i f . 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下:翅片节距:'415f f f S S mm 每米热管长的翅片数:'10001000200/5f f n m S 肋化系数的计算:每米长翅片热管翅片表面积22[2()]14f f o f f f A d d d n每米长翅片热管翅片之间光管面积(1)r o f f A d n每米长翅片热管光管外表面积o o A d 肋化系数:22[2()]1(1)4f o f f f o f f f rood d d n d n A A A d22[0.5(0.050.025)0.050.001]2000.025(10.2)8.70.0252.3 确定换热器结构将热管按正三角形错列的方式排列,管子中心距S ′=(1.2~1.5)d f 取S ′=70mm 。

热管换热器设计计算及设计说明

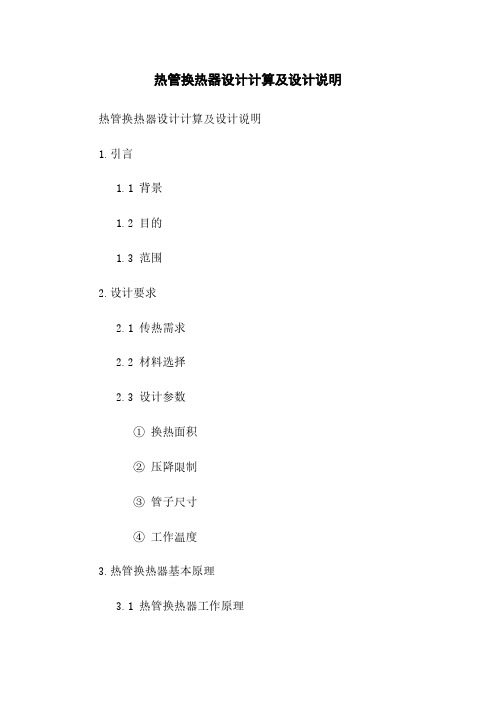

热管换热器设计计算及设计说明热管换热器设计计算及设计说明1.引言1.1 背景1.2 目的1.3 范围2.设计要求2.1 传热需求2.2 材料选择2.3 设计参数①换热面积②压降限制③管子尺寸④工作温度3.热管换热器基本原理3.1 热管换热器工作原理3.2 热管换热器的优点和应用领域4.设计计算4.1 换热器传热计算①热传导模型②热阻计算4.2 管子尺寸计算4.3 热管液体填充计算4.4 压降计算5.设计方案5.1 热管换热器结构设计①整体结构②管板结构③热管布置5.2 材料选用及制造工艺6.工程图纸6.1 总装图6.2 管板图6.3 管子图6.4 附件图7.安装与使用注意事项7.1 安装步骤7.2 操作须知7.3 维护保养附件:1.热管换热器结构设计图纸2.材料选择与使用说明书3.设备运行参数记录表本文所涉及的法律名词及注释:1.设计要求:设计过程中必须满足的相关要求和标准。

2.传热需求:根据工况和热流量确定的需要传热的要求。

3.材料选择:根据工作条件和传热要求选择合适的材料进行设计和制造。

4.设计参数:在设计过程中使用的相关参数,如换热面积、压降限制等。

5.工作温度:换热器在实际工作过程中的温度范围。

6.热传导模型:用于计算热管换热器传热效果的数学模型。

7.热阻计算:通过计算换热管道和外界之间的热阻来评估传热效果。

8.管子尺寸计算:根据传热需求和阻力要求,计算管道的尺寸。

9.热管液体填充计算:根据液体性质和工作温度,计算填充液体的数量和性质。

10.压降计算:根据流体流速和管道尺寸计算流体流经换热器时的压降。

11.设计方案:根据1.2节的目的和设计要求,提出符合要求的热管换热器结构设计。

12.制造工艺:制造热管换热器时需要采用的工艺方法。

13.总装图:热管换热器的整体结构图。

14.管板图:热管换热器中管板的结构图。

15.管子图:热管换热器中管道的结构图。

16.附件图:包括安装附件和连接管件的结构图。

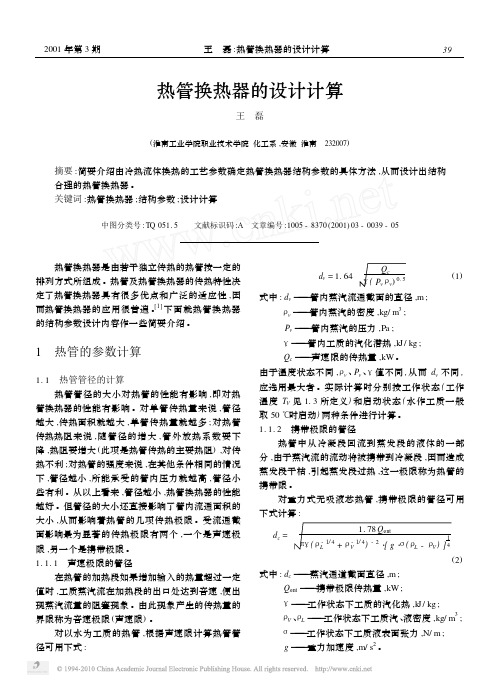

热管换热器的设计计算

热管中从冷凝段回流到蒸发段的液体的一部 分 ,由于蒸汽流的流动将被携带到冷凝段 ,因而造成 蒸发段干枯 ,引起蒸发段过热 ,这一极限称为热管的 携带限 。 对重力式无吸液芯热管 , 携带极限的管径可用 下式计算 :

dc =

1. 78 Q ent

- 1/ 4 - 1/ 4 π γ(ρ ) + ρV L - 2

L经 = L1 = L2 K2 K1

饱和温度 , K; T1 、 T2 — — — 分别为热流体和冷流体的温度 , K。 安全长度比主要用于验证计算确定的长度比是 否安全 。 1. 3 工质的选择 工质的选择要满足与热管材质相容性和热物理

( 4)

2001 年第 3 期 王 磊 : 热管换热器的设计计算

1. 5 翅片效率与翅化比 1. 5. 1 翅片效率

G

单位 kg/ m2 ・ s

流动方向上的管排数

8 2. 4~2. 7

热管在气体侧传热时热阻较大 , 常采取加翅片 的方法来强化传热 。加翅片后 ,随翅片高度的增加 , 其温度与热管壁温有一个梯度 。当以热管光管面积 计算给热系数时 ,即存在一个翅片传热效率问题 ,即 η=

( 见 2. 3 中定义) ,W/ m2 ・ K;

M1 、 M2 — — — 分别为热流体和冷流体的质量流

单管传输功率 (kW)

<1 <3 <7

管径 d o ( 外径) (mm)

16~25 25~32 32~60

量 ,kg/ h 。 在计算时 , 需先确定 L 经 , 再根据传热原理求 K1 、 K2 。为此 , 可先估计 K1 、 K2 值 , 估算出 L 经 , 再进 行精确的传热计算 。 K1 与 K2 值可按表 2 估计 。

气气热管换热器计算书

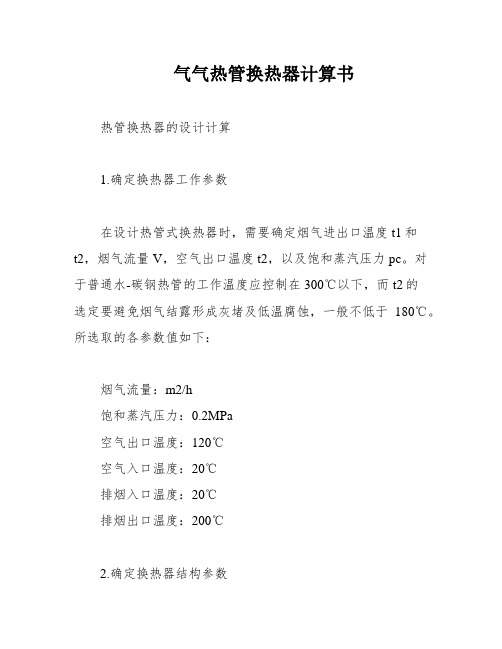

气气热管换热器计算书热管换热器的设计计算1.确定换热器工作参数在设计热管式换热器时,需要确定烟气进出口温度t1和t2,烟气流量V,空气出口温度t2,以及饱和蒸汽压力pc。

对于普通水-碳钢热管的工作温度应控制在300℃以下,而t2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180℃。

所选取的各参数值如下:烟气流量:m2/h饱和蒸汽压力:0.2MPa空气出口温度:120℃空气入口温度:20℃排烟入口温度:20℃排烟出口温度:200℃2.确定换热器结构参数2.1 确定所选用的热管类型在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出。

对于本设计,烟气入口处的温度为180℃,烟气出口处的温度为56℃。

因此,选取钢-水重力热管作为工作介质,其工作温度为30℃~250℃,相容壳体材料为铜和碳钢(内壁经化学处理)。

2.2 确定热管尺寸在确定热管尺寸时,需要根据音速极限和携带极限来选择管径。

根据参考文献《热管技能技术》,取参考功率范围Qc=4kW,在t2=56℃启动时,可得到热管的管径为10.3mm。

根据参考文献《热管技能技术》,取参考功率范围Qent=4kW,在管内工作温度ti=180℃时,可得到热管的管径为1.11mm。

根据给定的公式,计算得到热管的内径为22mm,管壳厚度为1.5mm,外径为25mm。

为保证翅片效率在0.8以上,选取翅片高度为11mm,厚度为0.5mm,翅片间距为5mm,肋化系数为8.7.将热管按正三角形错列的方式排列,管子中心距取70mm。

确定热管的热侧和冷侧管长。

本文介绍了烟气余热锅炉中热管的设计计算方法。

首先需要确定烟气标准速度v,一般取2.5~5m/s,假设v=4m/s,可得出烟气迎风面的面积A=2.8m2.确定迎风面宽度E,取E=1.8m,热管的热侧管长Aℎ=1.5m,并且Aℎ⁄AA=3⁄1,∴AA=0.5m。

求出迎风面的管数B,A=A⁄A′=1.8⁄0.07=25.7,B为整数,应取B=26,因此实际的迎风面的宽度A=0.07×26=1.82m,同时实际的迎风面面积A′=A×Aℎ=1.82×1.5=2.73m2,实际的速度是A′=A⁄A′=4.07m/s。

加热盘管计算书

加热盘管计算书

.

'. 加热盘管计算书

由已知:开式集热水箱,有效容积20吨,高度2米

1.20吨水由5℃加热至55℃

由公式:Q=Cm△t

Q: 为所需热量,单位:KJ

C:水的比热容,取值:4.12KJ/kg*℃

△t:温差,单位:℃

通过计算得:Q=4120000KJ

由公式:P=Q/t

P:为加热盘管的功率,单位:KW

Q:为加热所需热量,单位:KJ

t:为盘管加热时间,取值6h,即21600s 通过计算得:P≈190KW

2.水箱内通过间接加热的加热盘管对其进行加热

由公式

F:为换热盘管面积

C: 由换热量及盘管内阻力选取,由经验取1.2的余量

e:为结垢影响系数,取值0.8

K:为传热系数,取值3KW/㎡*℃

△t:为换热前后温度差,取值10℃

通过计算得:F=9.5㎡

3.盘管长度计算

我们选用DN32的管路,已知DN32管道的外径为34mm

其1m的外表面积:由计算公式S=L*C

S:为外表面积,单位㎡

L:为管道长度,单位m

C:为管道周长,单位m 通过计算得S=0.133136㎡

因此的总的换热盘管长度:L=F/S≈72m。

热管换热器计算书

热管换热器设计计算1 确定换热器工作参数1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度t 2c,饱和蒸汽压力p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180C .空气入口温度t 1c.所选取的各参数值如下:2 确定换热器结构参数2.1 确定所选用的热管类型 烟气定性温度: t f =t 1+t 22=420°C+200°C2=310°C在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出:烟气入口处: t i =t 1+t 2c ×45=420°C+152°C×45=180°C 烟气出口处:t o =t 2+t 1c ×45=200°C+20°C×45=56°C选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。

2.2 确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v =1.64√Q cr(ρv p v )12根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW =,在t o =56°C 启动时ρv =0.1113kg/m 3p v =0.165×105pa r =2367.4kJ/kg因此 d v =1.64√Q cr(ρv p v )12=10.3mm由携带极限确定所要求的管径d v =√1.78×Q entπ∙r(ρL −14⁄+ρv −14⁄)−2[gδ(ρL−ρv ]14⁄ 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent =kw 管内工作温度 t i =180℃时ρL =886.9kg/m 3 ρv =5.160kg/m 3r =2013kJ/kg4431.010/N m δ-=⨯因此 d v =√1.78×4π×2013×(886.9−14⁄+5.16−14⁄)−2[g×431.0×10−4(886.9−5.160)]14⁄=13.6mm考虑到安全因素,最后选定热管的内径为m m 22d i =管壳厚度计算由式][200d P S iV σ=式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm σ=,而2MAX 1[] 3.5/4kg mm σσ==故 0.896mm 3.52000.02228.5S =⨯⨯=考虑安全因素,取 1.5S mm =,管壳外径:m m 25.51222S 2d d i f =⨯+=+=. 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下:翅片节距:'415f f f S S mm δ=+=+= 每米热管长的翅片数:'10001000200/5f f n m S === 肋化系数的计算:每米长翅片热管翅片表面积22[2()]14f f o f f f A d d d n ππδ=⨯⨯-+⋅⋅⋅⋅每米长翅片热管翅片之间光管面积(1)r o f f A d n πδ=⋅⋅-⋅每米长翅片热管光管外表面积o o A d π=⋅ 肋化系数:22[2()]1(1)4f o f f f o f f f rood d d n d n A A A d ππδπδβπ⨯⨯-+⋅⋅⋅⋅+⋅⋅-⋅+==⋅22[0.5(0.050.025)0.050.001]2000.025(10.2)8.70.025⨯-+⨯⨯+⨯-==2.3 确定换热器结构将热管按正三角形错列的方式排列,管子中心距S ′=(1.2~1.5)d f 取S ′=70mm 。

分离式热管换热器

分离式热管换热器预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制分离式热管换热器的工作原理是:首先热流体在蒸发段受热上升,经汽导管在冷凝段放热冷凝;冷凝液靠重力经液导管回流到蒸发段;在冷凝段下联箱上装有不凝结气体分离管,上面装有排气阀,可以随时排除不凝气体;凝结液的回流驱动力是凝结段高位布置造成的液位差。

其主要的优点是:(1 )对换热装置大型化的适应性好;(2)能实现冷、热两流体远程换热;(3)冷、热流体可以完全隔离;(4)可以实现一种流体和多种流体之间的换热;(5)可以方便地实现顺、逆混合布置;(6)加热、冷却段传热面积比例可以大幅度调整。

经过双辽发电站的运行,对200 MW 的锅炉机组每小时可以3.0X104 MJ的能量,取得了比较明显的经济效益和社会效益.一、分离式热管的工作原理分离式热管的结构及工作原理见图1,其蒸发段和冷凝段分开成两部份.每一部份是由多根单管形成的管组,通过上下汇集管连通组合而成.蒸发段和冷凝段又通过蒸汽上升管和液体下降管连接起来,在冷凝段布置了不凝性气体聚集管和排气阀门,在蒸发段又布置了排液阀. 工作时,在组件内加入一定量的工作介质.这些介质聚集在蒸发段,当蒸发段受热后,工作介质蒸发,汽压升高,蒸汽通过各单管汇集于汇集管内,再通过蒸汽上升管进入冷凝段的上汇集管分配到各单管中去.在冷凝段蒸汽放热凝结成液体,在重力作用下,通过下汇集管及液体下降管回到蒸发段.如此往复.循环进行.分离式热管中冷凝段的布置须高于蒸发段.在正常稳定工作过程下,液体下降管与蒸发段液面会形成一定的液位差Hs.该液位差是用以平衡燕汽流动和液体流动压力损失的,同时也是保证系统能正常运行时蒸发段与冷凝段间的最低位置差.其液体回流的驱动力也正是由这个液位差所提供的,不需要外加动力.在冷凝段布置的不凝性气体聚集管和排气阀是用于在热管初始启动时将不凝性气体汇集于聚集管中,而后打开排气阀排出,再将排气阀封闭.这样分离式热管便与普通热管一样具有一定的真空度了.由此可见,分离式热管具有热管的基本特性一一相变传热;两相流动:自动循环;具有一定的真空度,可低温下启动.但它又具有许多整体式热管无法具备的优点:(1)蒸汽和冷凝液体是同向流动且又是分管而行,不存在携带传热极限.(2)它的真空度是通过排放不凝性气体而获得的,不需要抽真空.(3)可以解决远距离的冷、热流体间的换热.(4)冷、热流体的分箱结构可防止其间的相互泄漏.(5)可实现多种流体间的换热,一种热流体可加热两种或两种以上的冷流体;或多种热流体同时加热一种冷流体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分离式热管计算书两相流分离式热管系统的设计包括工质的选择、蒸发器设计、冷凝器设计、溶液泵的选型以及连接管路的设计。

本文设计的系统应用于回收小型锅炉排气余热,对入炉助燃空气进行预热。

原始数据有:工质的选择确定热管工质需要考虑很多的因素,其中最重要的是温度因素。

任何一种工质都有它自己可以工作的温度范围,其下限是工质的凝固点,上限是热力学临界点。

应避免接近凝固点及临界点附近工作。

因为近于凝固点时,工质的饱和蒸汽压力及密度均很低,蒸汽流动速度大,造成大的蒸汽压降,或出现粘性限、声速限及携带限,一般使最低工作温度下的饱和蒸汽压不低于0.1大气压.相反,在接近临界点时,工质的品质因数将大大下降,又因出现过高压力,对可靠性及管壳强度均有更高要求{…………}。

工业上常常应用水为热管的工质,对于水,凝固点为0℃(1个大气压下),临界点为374.15℃。

但实际上,工质工作的合适的温度范围要小得多,主要考虑的是,在热管的工作温度范围内,工质要具有合适的压力。

压力值的上限受管壳强度的限制。

几种常用工质的工作温度范围工业排烟一般都为中高温范围的烟气,高温条件下热管系统只能选取金属作为工质。

中温范围(550~700K)最难选,比如汞虽然可适用于中温范围,但有毒,制造麻烦,而且长期相容性问题还无肯定结论。

本文设计热管工作温度为180℃,选择水作为系统内的循环工质。

蒸发器的设计结构计算1)热管元件的基本选择(1)热管形式:碳钢一水两相流分离式热管,加缓蚀剂 (2)热管的几何尺寸基管外直径 d o =20mm ; 壁厚 δw=5mm ; 翅片形式:环形平翅片;翅片外径 d f =40mm ; 翅片高度 H=10mm ; 翅片厚度 δf =5mm ; 翅片间距 Y=20mm 。

选择套片管形式的圆形翅片管,翅片选10号钢。

管孔按一定规律冲压的整张翅片(铝片或铜片)套装在传热管束上,并经胀管后使其接触良好,即形成套片管传热元件。

这种胀管的质量较好,传热管变形均匀,接触热阻小,还可省去液压胀管后的清洗和干燥工序。

它适合于大批量生产,而且组装灵活,可以使用铝翅片,自重较轻,故应用日益广泛。

2)换热器的基本结构 (1)管束的排列方式由于有引风机,本设计选用正三角形错排方式布管。

选用正三角形错列方式布管: 横向节距mm d s f 483.11==纵向节距 mm s s 41.62312==(2)迎风面积及热管长度流体在标准状态下通过换热器正面的流速称为迎面流速0u (m/s )。

热管换热器设计应遵循一条重要的原则,即把迎面风速(标况)限制在2~3m/s 的范围内,风速过高会导致压力降过大而动力消耗增加,风速过低会导致管外膜传热系数降低,管子的传热能力得不到充分的发挥。

排烟侧迎风速度s m u /301= 排烟侧侧迎风面积 2010101742.03600m u V A ==烟道宽度 2o186.0A B m ==单根管长度(在烟道宽度这种保留20%裕量以满足安装要求)l e =0.8B=0.68m; (3)第一排管子数 N T =B/s 1=14 排数 27排 总管数 365根(4)元件加热段外光管面积F e o,20,04324.0m l d F e e o ==π 3)热管的翅化比及换热器气流阻断系数翅化比: 7.13}/-1(]}/d ])2/(-)2/[(2{o 221=++=Y Y d d d f o f o f δδβ 由热管和管上翅片遮盖的通风面积占迎风面积的比例可用气流阻断系数表示:521.0)/2(101=+=s Y H d t δϕ传热计算(1)排气侧热物性参数及放热量选取换热器出口的排气温度t ''1=190℃(考虑了当炉子在低负荷下运行时,排气温度降低引起t ''1向下波动应留的安全裕量)。

排气平均温度 2)/(t '''1t t m +==245℃以t 1m 为定性温度插曲烟气的热物性参数 密度 31/6571.0m kg =ρ 比热 ℃)•=kg kJ c p /(11.11 导热系数 ℃)⋅=m W /(44040.01λ 粘度 )(10635.251s m kg ⋅⨯=-μ 排气在标准状况下的密度 1o ρ=1.295kg/m 3排气热量W t t c V Q p 4K .3513600/)(''1'1101011=-=ρ 烟气侧最窄截面流速 s m B l V e /28.19)1(3600/2101012=-=ϕρρμ(4)换热系数计算 采用Briggs 公式296.03/1718.0Pr Re 1378.0⎪⎭⎫⎝⎛=H Y Nu f f9617Re 11011==μρd u6637.0Pr 1111==λμp c87.1061=Nu℃)⋅==20111/(43.235m W d Nu λα2)热管元件的热阻计算 (1)翅片效率和翅化表面总效率翅片效率 )/,(0'r r f f f εη=设定热管工作温度t v 为180℃,管壁温度t p 与蒸汽温度t v 接近,以t v 查低碳钢导热系数 λv =49.8W/(m·℃),5.02/3)()21(AH f f λαδζ+=,)(0'r r A f f -=δ 3844.01=ζmm d r f f f 5.22)(21'=+=δ04.2/0'=r r f查附录J 效率曲线图得: 87.01≈f η 翅片总效率η0 )/1(2/]2)[()/1(2/]2)[(22222o Y d Y d d d Y d Y d d d f f f r f f f f f f r f δδδηδη-++--++-=7662.0,=e o η式中,d r 为翅根直径,在此即为d 0。

(2)单只热管分热阻计算 外对流热阻 03945.010,11==ee o e l d R πηβα℃/W管壁热阻 002372.0)/ln(2102==i ed d l R πλ℃/W内沸腾热阻设定管内两相流的平均蒸汽含量为0.2,总质量流量为1.24Kg/s 。

平均流速 ωm =g ml /ρs =0.79m/s雷诺数 (Re)l -v = ρLm -v ωm d l / μvm =23014 (Nu)ca=(Re)8.0-lv (Pr)4.0vm=76.43Martinelli 无因次参数 X ll=5.01.09.0)/()/(])/-1[(l v v l x x ρρμμ=0.4126沸腾准则数Bo 4.0=[q/(r·g ml )]4.0=7.834*10-4q 4.0 故得 Bo4.-0(Nu)pr /(Nu)ca =exp[2.35-0.266lnX ll -0.0255(lnX ll )2]=203.46 (Nu)pr =10.97(Nu)ca Bo 4.-02516e =αW/(m 2·℃)004594.013==ei e l d R πα ℃/WW R /C 000086.0o 4=污垢热阻取单根管总热阻R t09064.041∑===j j t R R ℃/W3)传热温差取换热武器为逆流流型10"2'11=-=∆t t t ℃ 120'2"12=-=∆t t t ℃1202max =∆=∆t t ℃对数平均温差4.108ln 12121=∆∆∆-∆=∆t t t t t m ℃ 4)传热系数K 和传热量Q s计算传热系数以加热段外光管面积F e o ,为基准。

44.491,,==eo t e o F R K W/(m 2·℃) 单管平均传热量1195.8max ,,=∆=t F K Q e o e o s W热管空气预热器的总传热量Q t3.352,,=∆=lm e o j e o t t F N K Q KW蒸发器外侧流阻计算22max/,2m N nG f P s ρ=∆ 515.031927.0-1316.0-max0)()()(86.37s s d s G d f r s μ= )/(,)-1(3600G 2'm s m kg B l V oo ax ⋅=ϕρ式中,'l 为流通计算高度,对热流体'l =e l =0.68m计算给出:G m ax =10.13kg/(m 2·s), =s f 0.995 =∆P 2099N/m 2 引风机功率增量 Poo PV P ηρ36001000⨯∆=(取电动机效率9.0P =η)=6.7KW蒸发器各项参数冷凝器的设计由于冷凝器与蒸发器计算步骤类似,因此本设计省略其冷凝器设计步骤,将关于冷凝器设计计算的各有关参数列于表2.2中。

冷凝器器各项参数连接管路的设计由于水作为系统的循环工质导致管路内压力较高,所以选择压力配管用的碳素钢管STPG ,材料的需用应力σ为38[Ib/in 2]。

经济的管内流速标准值液体管的总质量流量为1.24Kg/s,则管路的直径为 )4//(g d ⨯=υρm选择泵吸入口前的管路中的液体流速为0.15m/s,则 d 1=181mm 取此段管长为20m选择泵排出抠的管路中的液体流速为0.4m/s,则 d 2=111mm取此段管长为50m蒸汽含量为0.2时的气液两相流管路的直径为)4)//2g .0/(0.8g d m ⨯+=υρρ汽水m取管内气液两相流体的流速为15m/s ,则=3d 114mm取此段管长75m管壁厚δ取5.5mm ,以181mm 内径为例,其外径为190mm ,可承受的管内压力为P=1750(δ-2.45)/d*σ/1000=1.06Kg/mm2=1.06×107Pa 180℃的饱和水蒸气压力为1.02×106Pa,因此所选管满足安全要求。

溶液泵的选型热管系统中若出现杂质或不凝性气体,整个系统的换热性能会受到大幅度恶化,因此系统在充入工质前必须进行抽真空,而且系统工作时必须保持密封性良好。

鉴于系统密封性的要求,两相流分离式热管系统中的溶液泵选择磁力循环泵,这种泵传动时没有动密封件,密封性能十分出色。

1)求系统摩擦损失压头h=λ(l/d)(u2/2g)式中,λ为管道摩擦阻力系数,l为管道长,d为管道内径,u为管道中流体流速,g为重力加速度。

取圆管的临界雷诺数Re=2000,则Re>2000时,流动视为紊流。

紊流的管cr道摩擦阻力系数为.025λ=.0e3164/R(1)泵前的液体管路h1Re=156936>2000=0.001mh1(2)泵后的液体管路h2Re=418497>2000=0.028mh2(3)蒸发器各管路h3Re=54946>2000=10.73mh3(4)冷凝器各管路h4Re=77840>20000=7.68mh4(5)各接头阻力之和h5由于换热器进出口处弯曲角度由现场的安装条件决定,本设计在此假设所有的管路入口、弯曲管路、截面变化、阀及管路出口处的损失h5=5m。