探究钣金件应力集中有限元分析与优化

一种钣金件结构强度计算和优化

一种钣金件结构强度计算和优化2007-8-10 作者:转载自:《CAD/CAM与制造业信息化》编辑:眼镜丢了点击进入论坛用有限元法对新品进行强度计算和优化是提高设计质量、低成本的有效手段,而有效运用这种方法的先决条件是保证计算结果的正确性。

本文通过对一种钣金零件的强度计算,着重探讨了“有限元”法中“边界条件”对计算结果的影响,特别是分析对象在工作环境中有“位移”的情况。

用“有限元法”对设计产品进行强度计算,并通过计算结果对设计产品进行优化改进是新产品研发过程中不可缺少的环节,随着CAD/CAE/CAM等技术的普及,这种方法在缩短新品开发周期及节约成本方面的作用更为凸显。

“有限元法”的有效性不仅体现在有限元应用软件本身,更体现在对实际模型进行抽象、简化的过程及结果中,即分析模型的“边界条件”。

本文对一种支架零件进行强度较核计算,在分析模型中对边界条件进行“微调”,最终得出近乎想象的分析结果,进一步例证和阐述了建立符合实际工况条件的“边界条件”的重要性。

只有保证计算结果的正确性,才能通过优化程序对产品结构参数进行优化,以期得到满足工程要求的结果。

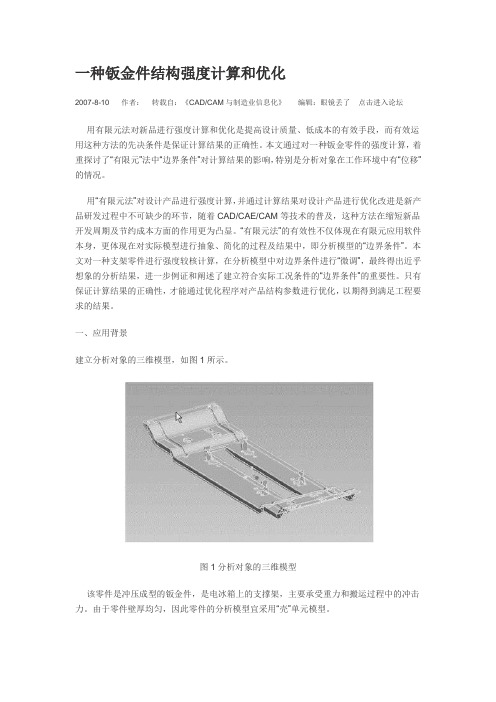

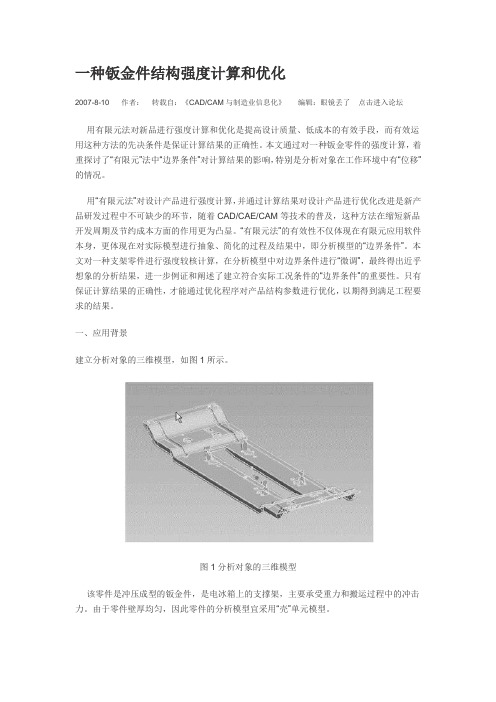

一、应用背景建立分析对象的三维模型,如图1所示。

图1分析对象的三维模型该零件是冲压成型的钣金件,是电冰箱上的支撑架,主要承受重力和搬运过程中的冲击力。

由于零件壁厚均匀,因此零件的分析模型宜采用“壳”单元模型。

美国参数技术公司(PTC)的软件是优秀的高端MCAD设计软件之一,基于特征的全参数化及全相关技术极大地提高了设计效率和质量。

其中,CAE专用分析模块Pro/MECHANIC实现了与Pro/ENGINEER的完全无缝集成,由于Pro/MECHANIC采用高阶次单元(P单元),使分析模型的网格生成变得简单容易,无需对原模型结构进行大量的简化处理。

Pro/MECHANICA实现了与其他PTC产品、数据管理工具及其他CAD工具的真正交互性。

参数化优化结合了Pro/ENGINEER的全部功能后,Pro/MECHANICA可以提供真正的参数化分析,使用相关仿真特征,因为与后续产品(模具、刀路轨迹等)完全相关,即使设计更改后,也不需要重新定义分析。

探究钣金件应力集中有限元分析与优化

探究钣金件应力集中有限元分析与优化钣金件在制造过程中,通常会因为加工法或设计原因产生应力集中的问题,这会对钣金件的强度和耐久性造成威胁。

因此,有必要进行应力集中有限元分析与优化,以提高钣金件的质量和性能。

首先,我们需要了解应力集中产生的原因。

在制造过程中,钣金件的形状可能会由于某些原因而发生细微的变化或者毛刺或裂痕,这会导致应力集中,从而使材料的强度降低。

此外,钣金件的设计和生产也可能会影响应力分布。

因此,我们需要使用有限元分析的方法来确定应力集中的位置和原因,并找到优化方案。

接下来,我们将介绍有限元分析和优化的步骤。

1.建立有限元模型首先,我们需要建立一个准确的有限元模型。

这需要考虑到材料的力学性质、结构、工艺和耐久性等方面。

基于实际的设计和工艺数据,我们可以使用CAD软件来完成钣金件的几何建模,然后使用有限元软件将钣金件的几何结构转化为有限元模型。

在这个过程中,我们需要考虑到实际生产中可能出现的各种因素,如工艺缺陷、材料的弹性模量、屈服强度等,以便更准确地模拟实际情况。

2.应用负载接下来,我们需要对钣金件进行负载分析。

根据设计和使用场景,我们需要模拟所有可能的负载情况,如静载、动载、热载等。

这些负载都将被施加到有限元模型上,以模拟真实情况下的应力分布情况。

在进行负载分析时,我们需要确定钣金件的所有接触面和边界条件。

3.分析应力集中有限元分析软件将生成一个应力分布的图形,它将显示钣金件中存在的应力集中情况。

通过分析应力分布的图形,我们可以找到钣金件中存在应力集中的位置、原因以及程度。

4.优化设计当我们确定钣金件中的应力集中位置和原因时,我们可以开始考虑如何优化设计。

这可能包括改变钣金件的几何形状或材料,或者在关键位置处增加支撑或削减负载。

优化设计的目标是降低应力集中程度,提高钣金件的强度和耐久性。

5.验证模拟结果最后,我们需要验证模拟结果的准确性。

为了验证模拟结果的准确性,我们可以进行实验验证,以确保模型能够模拟真实情况下的应力集中情况。

基于有限元分析的车用铝合金壳体压铸模具力学性能研究

基于有限元分析的车用铝合金壳体压铸模具力学性能研究摘要:本论文致力于运用有限元分析这一先进方法,对车用铝合金壳体压铸模具的力学性能进行深入探究。

细致分析了模具在工作时的应力分布情况及可能产生的变形状况等重要方面。

通过详尽的研究,不仅深刻揭示了模具力学性能的内在规律和特点,还为压铸模具的设计与优化提供了可靠的理论依据。

这对提高模具性能、确保产品质量、提升生产效率意义重大,同时也有力地推动了相关领域的技术进步,为行业发展注入了新的活力。

关键词:有限元分析;车用铝合金壳体;压铸模具;力学性能。

一、引言随着现代汽车工业的持续进步和快速发展,车用铝合金壳体在汽车制造中的应用日益广泛。

压铸模具作为生产这些铝合金壳体的至关重要的工具,其力学性能表现直接关系到产品的质量优劣以及生产效率的高低。

可以说,压铸模具的力学性能对于整个生产过程有着举足轻重的影响。

因此,深入开展对压铸模具力学性能的研究,具有极其重要的现实意义和价值。

这不仅有助于提升产品的质量和性能,还能推动汽车工业的进一步发展,满足人们对于汽车安全性、可靠性和舒适性的更高要求。

二、有限元分析方法概述2.1有限元分析的基本原理有限元分析的基本原理是将一个连续的结构体离散为有限个单元,并通过对这些单元进行力学分析来近似模拟整个结构体的行为。

它基于变分原理或加权余量法,将求解区域划分成一系列单元,用节点连接。

在每个单元内,假定未知函数的近似表达式,再根据节点的平衡条件或边界条件建立线性方程组,求解得到节点上的未知量。

通过这种方式,可以得到结构体在不同载荷和边界条件下的力学响应,如位移、应力、应变等。

有限元分析能够较为精确地模拟复杂结构的力学行为,在工程设计和科学研究中得到广泛应用。

2.2压铸模具有限元模型的建立压铸模具有限元模型的构建是一个精细而复杂的过程。

首先,需要获取压铸模具的精确几何模型,可以通过三维建模软件或实际测量等手段来实现。

然后,对几何模型进行必要的处理,包括清理和修复,以去除多余的特征并简化复杂结构,确保模型的准确性和简洁性。

钣金件应力集中有限元分析与优化

钣金件应力集中有限元分析与优化文章就钣金件应力集中有限元分析与优化进行研究,首先就钣金件及钣金件应力集中进行分析,然后阐述钣金件优化设计的理论依据,最后通过构建优化模型和数值仿真分析,对钣金件应力集中进行有限元分析,并且对钣金件的刚度进行优化,从而提高钣金件的应用水平。

标签:钣金件;应力集中;有限元分析Abstract:In this paper,the finite element analysis and optimization of stress concentration of sheet metal parts are studied. Firstly,the stress concentration of sheet metal parts and sheet metal parts are analyzed,then the theoretical basis of the optimum design of sheet metal parts is expounded. Finally,the optimization model and numerical simulation analysis are constructed. The stress concentration of sheet metal is analyzed by finite element method,and the stiffness of sheet metal is optimized to improve the application level of sheet metal.Keywords:sheet metal parts;stress concentration;finite element analysis引言钣金件是工业生产领域广泛应用的零件,其刚度会受到很多因素的影响,因此在生产制造的过程中必须应用有限元法进行分析,从而设计出最佳的钣金件生产形状,提高钣金件在各项应用领域的刚度和强度。

一种钣金件结构强度计算和优化

一种钣金件结构强度计算和优化2007-8-10 作者:转载自:《CAD/CAM与制造业信息化》编辑:眼镜丢了点击进入论坛用有限元法对新品进行强度计算和优化是提高设计质量、低成本的有效手段,而有效运用这种方法的先决条件是保证计算结果的正确性。

本文通过对一种钣金零件的强度计算,着重探讨了“有限元”法中“边界条件”对计算结果的影响,特别是分析对象在工作环境中有“位移”的情况。

用“有限元法”对设计产品进行强度计算,并通过计算结果对设计产品进行优化改进是新产品研发过程中不可缺少的环节,随着CAD/CAE/CAM等技术的普及,这种方法在缩短新品开发周期及节约成本方面的作用更为凸显。

“有限元法”的有效性不仅体现在有限元应用软件本身,更体现在对实际模型进行抽象、简化的过程及结果中,即分析模型的“边界条件”。

本文对一种支架零件进行强度较核计算,在分析模型中对边界条件进行“微调”,最终得出近乎想象的分析结果,进一步例证和阐述了建立符合实际工况条件的“边界条件”的重要性。

只有保证计算结果的正确性,才能通过优化程序对产品结构参数进行优化,以期得到满足工程要求的结果。

一、应用背景建立分析对象的三维模型,如图1所示。

图1分析对象的三维模型该零件是冲压成型的钣金件,是电冰箱上的支撑架,主要承受重力和搬运过程中的冲击力。

由于零件壁厚均匀,因此零件的分析模型宜采用“壳”单元模型。

美国参数技术公司(PTC)的软件是优秀的高端MCAD设计软件之一,基于特征的全参数化及全相关技术极大地提高了设计效率和质量。

其中,CAE专用分析模块Pro/MECHANIC实现了与Pro/ENGINEER的完全无缝集成,由于Pro/MECHANIC采用高阶次单元(P单元),使分析模型的网格生成变得简单容易,无需对原模型结构进行大量的简化处理。

Pro/MECHANICA实现了与其他PTC产品、数据管理工具及其他CAD工具的真正交互性。

参数化优化结合了Pro/ENGINEER的全部功能后,Pro/MECHANICA可以提供真正的参数化分析,使用相关仿真特征,因为与后续产品(模具、刀路轨迹等)完全相关,即使设计更改后,也不需要重新定义分析。

汽车钣金结构有限元分析的精度

在 汽车 构 件涉 及 的所 有 结 构分 析 中 , 只 有模 态 对 材料 和试 验设 备 的要求 最少 , 因此 , 试验 精度 也最 高. 本文首 选模 态分 析 . 由于汽 车 结 构 比较 复 杂 , 舱 盖 的组成 构件 较少 , 对 力 学 性 能影 响较 大 的基 本 是 内外板 和锁止 机构 加 强 件 , 这 些重 要 构 件 也 均 为 冲

第2 2卷 增刊 2

2 0 l 3年 l 0月

计 算 机 辅 助 工 程

Co mp u t e r Ai d e d Eng i n e e ing r

Vo 1 . 2 2 S u p p 1 . 2

0c t .2 01 3

文章编号: 1 0 0 6—0 8 7 1 ( 2 0 1 3 ) s 2 — 0 1 5 8 — 0 4

L I U Y i n g , Z H A O Y o n g b o ,D E NG K u n ,Q I A O X i n

( a .D e p a r t m e n t o f V e h i c l e B o a y ; b .D e p a r t me n t o f T e s t a n d T r i a l , B i r l l i a n c e A u t o mo t i v e E n g i n e e r i n g R e s e a r c h I n s t i t u t e ,S h e n y a n g 1 1 0 1 4 1 , C h i n a )

盖总成结构. 考虑料厚减薄和残余应力对舱盖振动特性的影响 , 为提高分析精度提供参考.

常用钣金件有限元分析及刚度优化设计

b u s iu e e t i ic m s a c s t r u h t e e s b tt t d i c r an cr u t n e h o g h n

文章编 号 :0 1 2 5 ( O O O —0 7 0 1 0 — 2 7 2 1 ) 6 0 5— 3

Ab t a t I h sa tce a c r i g t h c u l sr c : n t i r il , c o d n O t e a t a

usng st a i n o he t me a r s i i —c nd — i iu to f s e t lpa t n ar— o i — ton n n s r Th e al d di t lsm u a i — i i g i du t y. e d t ie gia i l ton a n l i a a t s a f c e he c mmon s e a yssofm ny f c or fe t d t o he t m e a i d t s c r i d o .So r c ialc n— t lrgi iy wa a re ut me p a tc o c u i ns we e o a ne .Fis , hepr po ton lr l — l so r bt i d r t t o r i a e a to s i t e l n liu nd wi t fs e i n h p be we n fa gea tt dea d h o he t me a r sc n i e i h r mie o o ta d r— t lpa t o s d rng t e p e s fc s n i g d t .Se o l i iy c nd y,d f e e t c e s if r nt hikn s ma e i l c n t ra s a

有限元分析中应力集中的处理方法

有限元分析中应力集中的处理方法理论上可以证明,如果插值函数使用了“协调和完整的位移函数”,则当网格尺寸逐渐减小而单元数量增加时,解就会单调收敛。

而且,当单元数目增加时,得到的刚度会降低,并收敛于真实刚度;这就意味着,当单元增加时,得到的位移增加,而收敛于精确位移解。

其图形如下:这里所说的“协调和完整位移函数”,是指:1.近似函数式一般是多项式。

2.近似函数在单元内要保持连续。

3.近似函数应提供单元间的连续性,包括离散单元每一个节点所有自由度都应该是连续的,二维单元和三维单元沿着公共边界线和公共面必须是连续的。

既能够保证单元内的连续,又能够保证单元间的连续的形函数称为协调函数。

4.近似函数应考虑刚体位移和单元内的常应变状态。

即有常数项保证刚体运动(无应变的运动),而有一次项保证有常应变状态发生。

这是形函数的完整性问题。

例如,对于一维单元而言,若取形函数则同时满足上面四个条件,称为协调且完整的位移函数。

一般来说,我们所用的单元使用的位移函数都满足上述四个条件,所以从理论上来说,只要网格加密,就可以收敛于真实解。

为了验证上述理论的真实性,我们选用了一个材料力学中的例子来做仿真。

该例子如下使用材料力学的理论进行求解,简要过程如下使用ANSYS进行分析,使用BEAM188单元,首先创建如图所示的几何模型然后分别对各段直线加密网格划分,得到的结果如下上表中,第一列是划分的单元数,第二列是最大的压应力,第三列是最大的拉应力。

可以看到,随着单元数目的增加,最大拉伸,压缩应力的绝对值都在增加。

从材料力学得到的精确解,最大的压应力是-46.2MPa, 最大的拉应力是28. 8MPa。

这样,当单元数增加到64个时,压应力的误差是(46.2-45.7)/46.2 = 1.1%; 拉应力的精度是(28.8-28.6)/28.8=0.7%.此时精度已经相当高了。

可以明显的看出,随着单元数目的增加,应力解的确是在逐渐逼近真实解。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

探究钣金件应力集中有限元分析与优化

概述

钣金件广泛应用于各个行业,如机械、汽车、航空、电子等领域。

在这些领域中,钣金件的应力集中问题是常见的。

位于材料中的应力集中会影响材料的强度和稳定性,甚至可能导致结构的损坏。

因此,钣金件的应力集中问题需要得到充分的关注和研究。

在此背景下,有限元分析是一种常用的研究钣金件应力集中问题的方法。

本文

将从有限元分析入手,探究钣金件应力集中问题,并提出优化方案。

钣金件应力集中的原因

钣金件应力集中是指材料中局部区域的应力超过了平均应力,且这些应力集中

的区域通常是较小的。

引起应力集中的原因有以下几种:

1.内部缺陷:材料中的内部缺陷如裂缝、孔洞、夹杂等都可能成为应力

集中的源头。

2.外部载荷:外部载荷的作用使得钣金件的局部区域受到较大的应力,

这些应力会集中在局部区域,容易引起钣金件的局部破坏。

3.材料切削:在钣金件的制造工艺中,加工过程中的切割、冲压等都可

能导致应力集中。

有限元分析应用于钣金件应力集中问题

有限元分析(Finite Element Analysis,FEA)是一种数值计算方法,通过将结

构划分成许多小单元,求解每个单元内的应力和变形,进而得到整个结构的应力和变形的分布规律。

在钣金件应力集中问题中,FEA可以模拟局部的应力集中区域,进一步分析该区域的应力分布与强度。

有限元分析具体步骤如下:

1.准备工作:准备模型所需的CAD文件、分析范围和边界条件等相关

信息。

2.网格划分:对模型进行网格划分,将实体划分成小单元,在单个小单

元内进行力学计算。

3.材料属性和载荷:为材料赋予力学性质,建立载荷模型,在每个单元

中计算出应力和应变。

4.求解:通过矩阵方程组求解出每个单元内的位移和变形。

5.后处理:得到每个单元的变形和应力值后,将结果可视化,进行分析

和评估。

钣金件应力集中的优化方案

根据以上分析可知,钣金件应力集中问题需要得到优化和解决。

以下是一些常用的应对措施:

1.改进制造工艺:改进钣金件的制造工艺,比如采用新技术和新材料、

优化切割和冲压工艺等,以减少应力集中的问题。

2.减少材料缺陷:加强材料内部质量的控制,减少内部缺陷的产生,以

减少应力集中的问题。

3.增加局部材料强度:可以对应力集中区域进行局部加强,提高该区域

的材料强度。

4.优化结构设计:通过优化结构设计,减少应力集中的问题。

比如,可

以采用变形较小的结构形式,减少尖锐的结构角度等。

5.加强结构连接:加强结构连接方式,使得应力分布更加均匀,减少应

力集中的问题。

结论

本文探究了钣金件应力集中的问题,并介绍了有限元分析及其应用于钣金件应力集中问题的过程。

进一步提出了解决钣金件应力集中问题的优化方案,以期对读者了解此问题有所帮助。