锆合金包壳管加工技术进展

Zr-3的研究进展及应用前景

Science &Technology Vision科技视界锆(Zirconium )位于元素周期表第IV-B 族,室温下晶界结构呈密排六方晶格结构,在865℃时发生相变,由α-Zr 转变为体心立方结构的β-Zr 。

由于金属锆具有高熔点(1852℃),耐氧化,优异的耐腐蚀性,良好的导热性能(热导率22Wm -1K -1),热中子吸收截面小(对2200m/s的中子,俘获截面0.185×10-28m 2)以及良好的加工性能和力学性能,纯锆及其合金常被制成管材、板材、棒材、锻件等用于海洋、化工和核工业领域。

关于锆及其合金如Zr-1(R60700)、Zr-2(R60802)、Zr-3(R60702)、Zr-4(R60804)、Zr-5(R60705)、M5(Zr-1.0Nb-0.16O )等,在微观组织、退火行为、耐氧化、耐腐蚀性以及应用等方面国内外已进行了大量报道,对于Zr-3在化工领域压力容器或换热器的应用,业已进行了深入讨论。

本文主要综述工业纯锆Zr-3(ASTM 中R60702)的成分及制备,力学性能及影响因素,焊接工艺及耐腐蚀性,及其在工业领域的应用。

1工业纯锆Zr-3的制备及成分目前,常用的锆合金熔炼方法有三种:真空非自耗电弧炉熔炼、水冷铜坩埚感应熔炼和真空自耗感应熔炼。

真空自耗电弧炉熔炼法是工业上生产金属锆的主要方法,通过加入不同含量的不同元素(Fe 、Cr 、Sn 、Nb 等),可以得到适应不同实际需求的锆合金。

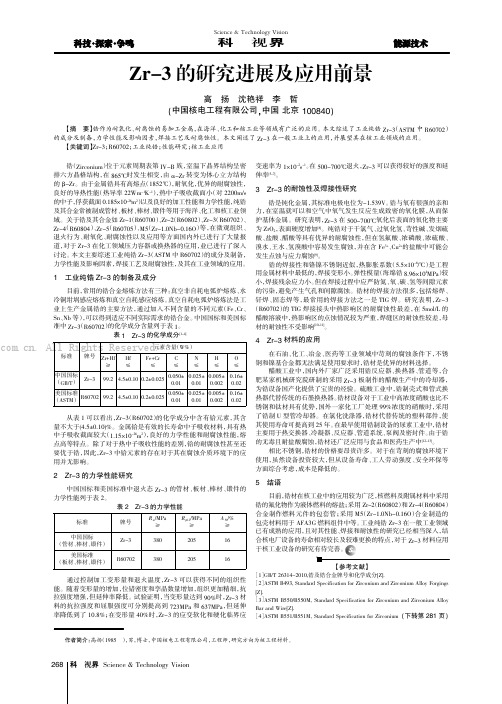

中国国标和美国标准中Zr-3(R60702)的化学成分含量列于表1。

表1Zr-3的化学成分[1-4]从表1可以看出,Zr-3(R60702)的化学成分中含有铪元素,其含量不大于(4.5±0.10)%。

金属铪是有效的长寿命中子吸收材料,具有热中子吸收截面较大(1.15×10-26m 2),良好的力学性能和耐腐蚀性能,熔点高等特点。

除了对于热中子吸收性能的差别,铪的耐腐蚀性甚至还要优于锆,因此,Zr-3中铪元素的存在对于其在腐蚀介质环境下的应用并无影响。

Cr_涂层锆合金事故容错燃料包壳材料研究进展

表面技术第52卷第12期研究综述Cr涂层锆合金事故容错燃料包壳材料研究进展严俊,廖业宏,彭振驯,王占伟,李思功,马海滨,薛佳祥,任啟森(中广核研究院有限公司 核燃料与材料研究所,广东 深圳 518000)摘要:自2011年日本福岛核事故后,事故容错燃料成为核电企业和相关科研机构的研究重点,旨在提升反应堆燃料系统的可靠性与安全性。

锆合金包壳表面涂层技术是事故容错燃料研发的短期目标之一,其中,Cr涂层锆合金包壳为当前的主要技术路线。

围绕涂层制备工艺、微观组织以及关键服役性能三方面,对Cr 涂层锆合金的相关研究进展进行了综述。

首先,对比介绍了锆合金表面金属Cr涂层制备工艺及其特点,涵盖了物理气相沉积、冷喷涂和3D激光熔覆等技术,同步介绍了国际核电巨头所采用的制备工艺及相关研发进展。

其次,简单阐述了Cr涂层微观组织特征,重点阐述了正常运行工况下Cr涂层锆合金高温高压水腐蚀性能、高温高压水微动磨蚀性能、高温力学行为和辐照行为,以及事故工况下该材料体系高温内压爆破行为、高温蒸气氧化-淬火行为等,并同步针对其微观辐照机制、高温氧化/腐蚀机制等进行了归纳和深入分析。

最后,对当前研究所存在的问题和未来发展方向进行了归纳分析。

关键词:事故容错燃料;Cr涂层锆合金;腐蚀;氧化;力学性能中图分类号:TG174.4 文献标识码:A 文章编号:1001-3660(2023)12-0206-19DOI:10.16490/ki.issn.1001-3660.2023.12.019Review on Cr-coated Zirconium Alloy Cladding for Accident Tolerant FuelYAN Jun, LIAO Ye-hong, PENG Zhen-xun, WANG Zhan-wei,LI Si-gong, MA Hai-bin, XUE Jia-xiang, REN Qi-sen(Institute of Nuclear Fuel and Materials, China Nuclear Power Technology Research Institute,Guangdong Shenzhen 518000, China)ABSTRACT: After the Fukushima nuclear accident in Japan in 2011, accident tolerant fuels (ATF) have become the research focus of nuclear power enterprises and related scientific research institutions, which aims to improve the reliability and safety of the nuclear reactors. The surface-modified Zr alloy cladding is a short-term goal for research and development of ATF and the Cr-coated Zr alloy cladding has become the current main technical route. Focusing on the preparation techniques, microstructural characteristics, and critical service performance, the related research of Cr-coated Zr alloy cladding was reviewed. Firstly, the various preparation techniques and characteristics of Cr coating on zirconium alloy surface were compared and introduced, including physical vapor deposition, cold spraying, and 3D laser and the preparation techniques and related research and development progress adopted by international nuclear power giants were introduced at the same time. Secondly, the microstructure of Cr coating was described and the corrosion performance, fretting and abrasion performance, high temperature收稿日期:2022-11-24;修订日期:2023-03-21Received:2022-11-24;Revised:2023-03-21基金项目:国家重点研发计划(2017YFB0702404)Fund:National Key Research and Development Program (2017YFB0702404)引文格式:严俊, 廖业宏, 彭振驯, 等. Cr涂层锆合金事故容错燃料包壳材料研究进展[J]. 表面技术, 2023, 52(12): 206-224.YAN Jun, LIAO Ye-hong, PENG Zhen-xun, et al. Review on Cr-coated Zirconium Alloy Cladding for Accident Tolerant Fuel[J]. Surface第52卷第12期严俊,等:Cr涂层锆合金事故容错燃料包壳材料研究进展·207·mechanical behavior and irradiation behavior of Cr-coated Zr alloy under normal operating conditions were emphatically expounded. Moreover, the internal pressure creep and burst behavior at high temperature, high-temperature steam oxidation and quenching behavior the Cr-coated Zr alloy cladding were elaborated. In addition, the mechanisms related with irradiation, oxidation, and corrosion were summarized and analyzed in depth. Finally, the existing problems and the future development directions for the current research were thoroughly summarized and prospected.KEY WORDS: ATF; Cr-coated Zr alloy; corrosion; oxidation; mechanical properties锆合金因具备热中子吸收截面小、耐高温水腐蚀性能优异、力学性能良好等特有的综合性能,被广泛用作反应堆核燃料包壳材料[1-10]。

N36锆合金管材的织构研究

N36锆合金管材的织构研究王朋飞;赵文金;戴训【摘要】利用X射线衍射测试技术,对N36锆合金成品管材的织构进行了测量.利用极图、织构取向因子,特别是采用三维晶体学取向分布函数等表征手段,系统分析了N36锆合金成品管材的织构特征.研究结果表明,N36锆合金成品管材的主要织构组分为基面型(0002) <11(2)0>;管材径向上织构取向因子最大,大多数晶粒的[0002]基极集中在与管材的轴向垂直的ND-TD面上,并且偏离径向30°左右呈现典型双峰分布;除基面类型织构组分外,N36锆合金管材还存在一些相对强度比(0002)基面类型织构更高的锥面类型织构,而柱面类型织构较弱.【期刊名称】《钛工业进展》【年(卷),期】2016(033)003【总页数】4页(P38-41)【关键词】N36锆合金;包壳管;织构;取向分布函数;织构组分【作者】王朋飞;赵文金;戴训【作者单位】中国核动力研究设计院反应堆燃料及材料重点实验室,四川成都610041;中国核动力研究设计院反应堆燃料及材料重点实验室,四川成都610041;中国核动力研究设计院反应堆燃料及材料重点实验室,四川成都610041【正文语种】中文【中图分类】TG146.4+14锆合金作为包壳材料和堆芯结构部件,在成形过程中要经历铸锭熔炼、锻造、淬火、热挤压、多道次冷轧以及中间和最终的退火等工艺流程[1]。

锆合金的α相是密排六方晶体,变形滑移系有限,在成形过程中晶粒会通过取向择优的方式协调变形,从而形成织构。

锆合金的织构不仅会影响其力学性能,如强度、塑性、蠕变、疲劳等,而且会影响其应力腐蚀开裂、水侧腐蚀、氢化物的析出以及堆内辐照生长等行为[2-8]。

正是由于织构对这些性能的影响,锆合金织构的控制变得十分重要。

织构的测试手段有很多,如金相蚀坑法、X射线衍射法、中子衍射法以及近年来发展较快的EBSD法[9]。

金相蚀坑法比较古老,效率低且准确性差;EBSD法虽然手段先进、分辨率高、方便快捷,但是测量一般限于很小的微观区域,统计性要差些,且测试费用昂贵。

我国核燃料组件锆合金管材制造实现新突破

A R E V A集 团相 关 负 责人表 示 ,“ A R E V A集 团燃料 锆分 部对 C A S T公 司鉴 定批新 型包 壳管 质 量 是充 分认 可 的 ,通 过 比较 分析 ,C A S T公司新 型包 壳 管产 品与 A R E V A集 团法 国本土 工 厂潘 泊 夫或 杜伊 斯堡 生 产 的管子 质量 水平 相 当 ,基 于这 些事 实 ,A R E V A集 团燃料 部 向 C A S T颁发 了新型 包 壳管制 造许 可证 。 ” 据 了解 ,C A S T 公 司 的产 品鉴 定过 程得 到 了其直 接用 户 中核 建 中核燃 料 元件有 限公 司和 部分 电站 的指 导和 全程 现场 见 证 ,中 核建 中认 为 ,C A S T 公 司制 定 新型 合金 包 壳管制 造 与检 验 工 艺合 理可行 ,工 艺设 备运 行稳 定 ,过程 控制 满 足质保 要 求 ,所 有 包壳 管成 品 的理 化 性能

集 团 的技术 要求 ,编 制 了新 型包 壳管 制造 技术 转让 产 品鉴 定大 纲 ,启动 了 3个鉴 定批 新 型包

着眼长远 引领中国锆合金本地化生产——记中核阿海珐(上海)锆合金管材有限公司生产纪实

展 带来 很 大 的 安 全 供 货 风 险 ,想 要 步 。

50%,成功实现 了锆合金管材生产 “中

把 中 国 核 电做 大 做 强 就 必 须 实 现 锆

2017年 12月 15日, 方 家 山 2 法 联 姻 ”。CAST公 司 制 造 基 地 位 于

材 料 的 本 地 化 。为 实 现 其 本 地 化 , 号 堆 首 次 使 用 CAST M5包 壳 管 制 造 上 海 松 江 区 ,依 托 现 有 上 海 高泰 精

质量 是不 允许 出现 任 何 问题 的。

锦 涛 、 萨 科 奇 的 共 同见 证 下 , 时 任 及 醒 目的条 幅 让 CAST公 司 开业 典 礼

在 中 核 阿 海 珐 (上 海 )锆 合 金 中 核 集 团 总 经 理 孙 勤 与 AREVA公 司 现 场 气 氛 喜 庆 而 热 烈 。 中核 集 团 副

料 组 件 包 壳 的 材 料 锆 合 金 管 材 就 是 嘉 宝 集 团控 股 的 上 海 高 泰 精 密 管材 经 过 严 苛 工 况 的考 验 , 未 发 生 任 何

核 燃 料 组 件 的 第 一 道 安全 屏 障 , 包 有 限 公 司 (原 高 泰 稀 贵 金 属 股 份 有 质 量 问题 。

罗 斯 等 大 厂 商 占据 , 尤 其 是 我 国 核 双 方 利 益 互 补 ,CAST的 成 立 正 好 实 主 持 了开 业 典 礼 。CAST公 司 由中 国

燃 料 组 件 生 产 需 求量 最 大 的 M5包 壳 现 了双 方 的 目标 ,这 一 具 有 跨 时代 核 工 业 集 团 公 司 控 股 的上 海 高 泰 稀

管 材 有 限 公 司 成 立 之 前 ,全 球 核 级 总裁 罗薇 中签 订 了 《中核 AREVA (上 总 经 理 杨长 利 先 生 和 阿 海 珐 中 国 区

锆合金包壳管加工技术进展

23对锆合金加工工艺逐步进行优化和创新,以及着重研制新型合金都是材料研制的重要内容。

随着我国整体加工工艺技术水平的提升,锆合金加工技术在新工艺、新设备等方面取得了较为显著的成绩。

本文就是针对锆合金包壳管加工技术进展的具体内容进行全面探讨,为今后我国各个行业更加高效的应用锆合金包壳管加工技术提供帮助。

一、大型铸锭的成分均匀化和控制技术为了能够进一步使锆合-锡合金成分能够呈现出均匀化与高应用化的特点,在实际落实铸锭工作期间就要向大型化方向转变。

其中较为关键的技术就是指预制备Zr-Sn-Fe-Cr母合金,在对其进行饼状电极焊接组合,或是3次电弧炉重熔。

通过这样的方式降低铁和铬等多种合金元素的实际波动范围。

特别是针对含有铌的一些新型锆合金材料而言,因为考虑到铌自身的实际熔点比较高,通过运用3次重熔的方式,能够有效消除铌的偏析以及不熔块的现象;要将M5合金铸锭中的实际硫元素控制在0.001%-0.0035%的范围内。

二、低温加工技术在对Zr-Sn合金加工技术进行优化改进期间,要在实际挤压之前进行β淬,或是对管坯进行β淬火等,这样不仅能够使合金元素完好的固溶在合金基体中,对之后的加工以及热处理环节进行严格管控;同时也能对已经沉淀相粒子的实际大小状况和分布状况进行管控,对于提升材料整体性能以及抗节状腐蚀性能具有重要帮助。

锆合金包壳管管材在实际加工期间,正确应用低温加工技术至关重要,这就要求技术人员正确应用低温挤压和低温退火这两项关键技术。

实际上,对于沸水堆和压力堆用合金而言,其具体对组织结构提出的要求有所不同。

比方说第二相粒子的实际大小会对腐蚀性能造成不同的影响,所以要求其运用多种不同种类的加工工艺,进而就会导致退火参数产生相应的差别。

即便是累积退火的实际参数,并无法从本质上精准的阐述出沉淀相长高或是产生腐蚀的物理过程,但是其也能够从概念方面更加直接的描述出锆-锡合金组织与性能之间的关系;并将其运用在锆合金包壳管加工热处理环节中,对于后续高效运用新锆合金材料具有重要意义。

核燃料元件用锆合金包壳的焊接

核燃料元件用锆合金包壳的焊接介绍了核燃料元件用锆合金包壳的焊接工艺,并且对熔化焊和非熔化焊的焊缝形成机理进行了讨论,对燃料元件的焊接缺欠进行了介绍并讨论了减少焊接缺欠的方法。

标签:锆合金;焊接工艺;焊接缺欠1 引言锆合金具有良好的核性能,其力学性能适中,并且具有优异的加工性能,其在核反应堆中的抗中子辐照性能和抗腐蚀性能比较优异,因此,锆合金常作为轻水核反应堆燃料包壳以及结构材料,例如燃料包壳管、中子通量管、导向管、定位格架等。

锆合金是随着水冷反应堆的发展而发展的。

锆合金系列主要有三大类,包括有锆锡系、锆铌系和锆锡铌系。

目前,已应用的锆合金已发展了三代:第一代锆合金为Zr-2和Zr-4合金,第二代锆合金指改进型Zr-4合金,第三代合金指ZIRLO 合金、E635合金、M5合金等新型锆合金。

在反应堆运行时,为避免裂变产物泄露到核反应堆的冷却剂中,以及保证核燃料不被冷却水腐蚀,通常采用焊接方法将核燃料密封在核燃料包壳中。

2 燃料棒焊接工艺燃料棒的焊接方法主要有电子束焊接(EBW)、钨极保护气体电弧焊(TIG)、压力电阻焊接。

电子束焊接是五十年代发展起来的一种新颖,能量密度高的熔化焊接方法。

电子束焊接是用极致密的高速电子流打到被焊金属的接缝上,使其加热、熔化金属、冷却形成焊缝实现焊接。

电子束是在高真空环境中通过电子枪产生的,功率密度极高的高速电子流与工件碰撞时,电子与金属晶格的整体也与金属原子、分子和电子相互作用,由于介质原子的电离与激发,电子的能量基本上传递给被焊工件,电子的动能转化为热能,从而使被轰击的材料升温熔化,达到焊接的目的。

TIG焊接时本世纪40年代发展的一种焊接技术,由于这种方法比较成都,所以它最小用于燃料元件的生产中。

TIG焊时利用惰性气体作为保护介质的一种电弧焊方法,它是利用燃烧与非熔化电极和焊件之间的电弧作为焊接热源,以Ar或He等惰性气体在电弧周围造成局部气体保护层,以防止空氣对电极,电弧区和金属熔池的浸入,保证焊接过程稳定性,从而获得高质量的焊缝。

军民结合助推N36锆合金实现工程化应用

级工艺验证、大、的影响,历经9年的艰苦科研攻关,在国内首次实现了从海绵锆到成品管棒材的全线工艺贯通、固化了制备工艺,制备出的N36锆合金材料分别制造了特征化燃料组件和先导组件并入“秦山二期”商业堆开展辐照考验;获得了全面N36锆合金堆内、外性能数据,全面完成了研究任务,实现了研究目标。

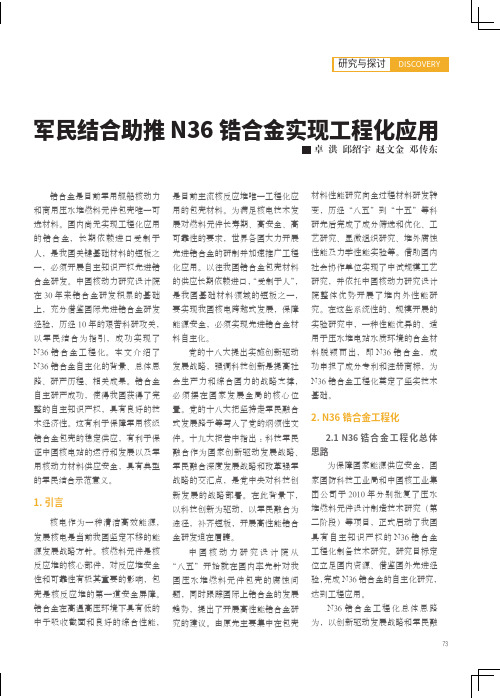

2.3 N36锆合金工程化研究成果通过N36锆合金自主化研究项目,在锆合金制备工艺方面和性能研究方面均取得了突破性的进展,并围绕铸锭成分均匀性、铸锭制备工艺、管棒材制备工艺和锆合金性艺研究、轧制等工艺研究,获得了管棒材加工过程中工艺、组织和性能之间的关系,掌握了加工过程中关键工艺参数对材料性能影响的机理,重点突破了添加返回料的铸锭制备、低温慢速挤压、大变形轧制等关键技术,申请并受理工艺发明专利三项。

获得了适用于N36锆合金工业化规模生产的、具有自主图 1 N36锆合金工程化应用研究历程图图2 N36管材及制备成品率高燃耗区域燃料棒氧化膜最大厚度77μm;两个循环的抗辐照生长及蠕变性能优于成熟商用合金(见图3)。

辐照数据表明,N36锆合金具有优良的抗辐照性能。

2.4关键技术及技术创新N36锆合金研制工艺复杂,技术难度大。

在研制过程中完成了制备工艺和性能分析评价技术攻关,突破了合金制备等五大关键技术,一是突破了返回料添加、合金元素添加方式和布料方式的技术难点,实现了工业规模的铸锭成分均匀性控制;二是突破了挤压筒设计技术、挤压工艺和涂层润滑等技术难点,掌握了N36锆合金特有的低温慢速挤压技术;三是研究了Q 值等轧制工艺参数对管材综合性能的影响,掌握了N36锆合金管材用锆合金研发提供了强有力的经验和技术支撑。

3. N36锆合金工程化成功的意义3.1保障军用核级锆合金自主可控军用核级锆合金使用环境恶劣,对材料性能及质量要求极高,事关装备先进性、安全性及可靠性。

军用核级锆合金技术是军用舰船反应堆技术的核心之一,国外对此严格保密控制,无法从国外引进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6. 精整与无损检测技术

6.1 精整与精整自动线 现代锆管生产线已将成品管材退火后的

矫直、切头、清洗、加端塞、机械抛光、打号、 超声检查、涡流检查,切端头、切定尺、平头 及尺寸测量等工序布置在一条自动线上,人工 不再直接接触管材,一切与管材接触的料架和 运输工具都用不含氟、氯的塑胶或帆布包裹, 传输用塑胶轮和载毛槽等,全自动化操作和洁 净加工。 6.2 超声检测技术

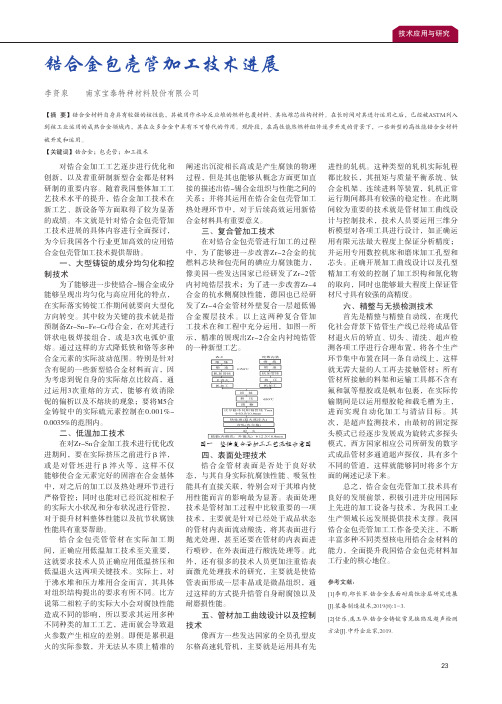

3. 复合管加工技术

为了改善 Zr-2 合金的抗燃料芯块和包壳 间的碘应力腐蚀(PCI)能力,美国开发了 Zr-2 管 内 衬 纯 锆 层 技 术 , 内 衬 厚 度 为 80µm~ 100µm;为了改善 Zr-4 合金的抗水侧腐蚀性 能,德国开发了在 Zr-4 合金管材外壁复合一 层超低锡合金(ELS0.8 Zr-0.8Sn-0.3Fe-0.2Cr) 覆层技术,这些技术均在核工程中得以应用。 图 2 是日本人最近发表的 Zr-2 合金内衬纯锆 管的一种新工艺。

4 稀有金属快报 2002 年第 7 期

三元催化剂的失活的研制也受人们关注。 美国的 R. W. McCabe 及其同事研究了汽车 10 万英里行程的催化剂磷中毒。磷以两种方式沉 积在独石上,即镁、钙或锌的磷酸盐履层以及 铈或铝的磷酸盐履层沉积在独石上。用草酸清 洗可恢复催化剂活性。美国学者探讨了暴露在 高温下的 Pd/Al2O3 催化剂中的钯烧结。结果 显示,若不考虑钯含量,烧结前后钯的粒子尺 寸相近,θ-Al2O3 转化成 α-Al2O3,并且该转 化在烧结过程中起着重要作用。P. J. Andersen 等人在仅有钯的三元催化剂中加入大量镍可 以消除 H2S 的排放。为避免钯的失活,将镍 置入与钯隔离的层中。

改进锆合金的加工工艺与研制新合金是 材料研制的两个重要方面,缺一不可。近年来, 锆合金加工工艺技术在新工艺、新设备方面有 了很大的发展。

1. 大型铸锭的成分均匀化和控制技术

为使锆-锡合金成分均匀化和提高成材 率,铸锭必须大型化。国外普遍用φ600mm、 6t 锆 合 金 大 铸 锭 。 关 键 技 术 是 预 先 制 备 Zr-Sn-Fe-Cr 母合金,进行饼状电极焊接组合和 3 次电弧炉重熔,使铁、铬等合金元素的波动 范围降低了 50%。对于含铌的新型锆合金,由 于铌的熔点高,3 次重熔可以消除铌的偏析和 不 熔 块 。 M5 合 金 铸 锭 中 硫 元 素 控 制 在 0.001%~0.0035%。

挤 压 机加工

堆外

沉淀粒子平均直径

图 1 锆-锡合金中第二相粒子与腐蚀性关系的 堆内和堆外实验结果比较

2 稀有金属快报 2002 年第 7 期

组装

挤压 调 整

650℃

皮尔格冷轧制得管坯 Trex φ63.5/10.9mm

热处理(退火或淬火) 冷轧(皮尔格)

退火

精整(内酸洗,外抛光) φ12.3×0.9mm

铂金属催化剂的应用前景

燃料电池催化剂 铂合金广泛用于质子 交换膜燃料电池,在电池的阴极上,使用添加 锰、铁或铬的铂合金,与纯铂相比,可使电池 电势提高 25mV;在阳极上,Pt-Ru 具有抗 CO 和 CO2 毒化的特性。

燃料电池的燃料处理器改进引人关注。很 多水-气振荡反应器采用非铂族金属催化剂, 美国新技术材料研究所的 S. L. Swart 及其同 事则采用在独石上涂刷纳米级二氧化铈沉积 铂的方法,使反应器在 300℃以上的使用性能 得到提高。

也有人研究锆管表面激光处理技术,使锆 管表面形成一层非晶或微晶组织,提高耐蚀和 耐磨性能;有些文献还介绍了一种对管坯 (Tubeshell)进行表面淬火的装置。

5. 管材加工曲线的设计与控制技术

德国曼内斯曼公司的全圆环孔型皮尔格 高速轧管机是目前主要厂家普遍采用的先进 轧机。这种轧机轧程长,由于有扭矩和质量平 衡系统,钛合金机架,连续进料等装置,轧机 运行平稳。其中关键技术是管材加工曲线的设 计与控制技术,即采用三维分析模型进行工具 设计,用有限元法( FEM)保证分析精度,同 时采用专用数控机床和磨床(四轴铣和五轴 磨)加工孔型和芯头,加工精度达到 1.5µm。 加工曲线设计和孔型精加工有效地控制了加 工织构和氢化物取向,也保证了管材尺寸的高 精度(内径控制在±10µm)。

激活温度

Q/R=31,818 K

Q/R=40,000K

Q/R=32,000K

Q/R=18,700K

相关性能

腐蚀

机械性能,再结晶 腐蚀,沉淀长大

沉淀长大

应用阶段

β淬火后

原为冷加工后,现 β淬火后特定粒子尺

为β淬火后

寸

任一退火阶段

750℃, 2h

6.2×10-14h

2.1×10-17h

5.25

-

类型

PWR

2.低温加工技术

Zr-Sn 合金加工工艺改进主要是在挤压前 进行β淬火或对管坯进行β淬火,使合金元素 固溶在合金基体中,控制随后的加工和热处理 过程,就可控制沉淀相粒子的大小和分布,从 而提高材料性能,特别是抗节状腐蚀性能。大 量的研究结果,引入一个累积退火参数 A:

A = ∑ A i = ∑ t i exp(−Q / RTi ) 式中,ti 为有效退火时间,Ti 为退火温度。A 值的物理意义是:β淬火后,过饱和固溶在 α-Zr 中的 Fe、Cr 重新析出,第二相粒子聚集 长大,随后退火参数优化,调整α-Zr 基体中 合金元素含量的同时,调整第二相粒子大小, 并使其在基体中弥散分布。表 1 列出国外研究 者给出的不同 A 值,它们用于不同的加工阶 段。由此得出,在管材加工过程中,应采用低 温加工工艺,包括低温挤压和低温退火。应该 指出,对于沸水堆和压力堆用合金,所要求的 组织结构是不同的,如图 1 所示,第二相粒子 大小对腐蚀性能影响不同,因而要求不同的加 工工艺,即退火参数有所不同。虽然累积退火 参数并不能从本质上直接说明沉淀相长大或 腐蚀的物理过程,但这一概念已成功描述了 锆-锡合金组织和性能的依赖关系,并用于指 导材料加工热处理工艺和保证加工质量。最 近的资料表明,日本人已将 A 参数用于新锆 合金(Zr-Sn-Nb 系)的研究。

术经济指标,表 3 是该公司的主要设备。公司

从法国马通引进了 AFA2G 和 AFA3G 的锆材

生产技术;从加拿大引进了 CANDU 堆锆材生

产技术;从俄罗斯引进了 VVER 锆材生产技

术,具备了提供多种类型核电用锆合金材料的

能力,将使中国锆合金包壳材料的加工跻身国

际先进行列。

表 2 西北锆管公司主要技术指标

CIMS(计算机集成制造系统)是制造业 管理的先进模式,它把市场、生产、技术、质 量、销售都进行计算机管理网络化。

8. 国内先进锆管生产线的建设

“九五”期间,西北有色金属研究院和宝

鸡有色金属加工厂联合建设了核用锆管生产

线——西北锆管有限责任公司,从国外引进了

具有国际先进水平的装备,现在已进入工业试

生产阶段。表 2 是西北锆管有限责任公司的技

稀有金属快报 2002 年第 7 期 1

综合述评

表 1 退火参数

ABB

A-参数 西门子 KWU

粒子长大参数

二阶累积退火参数

公式

A= Σ tiexp(-Q/RTi)

A= Σtiexp(-Q/RTi)

= Σtiexp(-Q/RTi)·1014h

D3-D30=(kt/T2)exp(-Q/RT)* K=1.1×10-11m3/s·k2 D=沉淀粒子直径(m)

10-13h

40×10-18h

8

BWR

10-13h

1×10-18h

1

2×10-21m3 4×10-22m3

* 该公式适用于单次退火阶段,也可用于起始沉淀粒子直径 D0 就是最终粒子直径的处理阶段。

相对腐蚀率 堆内

Zr-2 熔炼 锻 造 1050℃ 机加管坯

β淬火 机加工

纯锆内垫 熔炼 锻造 机加管坯

图 2 垫锆复合管加工工艺流程图

综合述评

4. 表面处理技术

锆合金管材的表面状态对其抗腐蚀性能 和吸氢性能特别是堆内使用性能有很大影响, 表面处理工艺是管材加工中的一项关键技术。 表面处理技术主要是对成品管材进行内表面 流动酸洗,外表面机械抛光,或者内表面喷砂, 外表面酸洗处理,前一种工艺被认为更合理。

MOx 贫燃催化剂 铂族金属催化剂可在 低温下将碳氢化合物有选择性地还原成氮氧 化合物(NOx),它们具有抗 SO2 的能力。尽管 此类催化剂温度梯度较窄,对 N2 的选择性不 佳,但仍用于贫燃或柴油机的废气排放处理。 美国学者报告了有关以涂覆水合 SiO2 的钛氧 化物为载体的 Pt-CuO 催化剂的研究工作。添

综合述评

锆合金包壳管加工技术进展

刘建章 田振业

(西北有色金属研究院,西安 710016)

锆合金以其优异的核性能被用作水冷反 应堆的燃料包覆材料和其他堆芯结构材料,典 型的商业化 Zr-2 合金用于沸水堆(BWR),Zr-4 合金用于压力堆(PWR),已取得长期的运行经 验,被 ASTM 列为核工业应用的成熟合金, 40 多年来没有被其他合金所代替。随着高性 能燃料组件的开发,新型高性能锆合金的研究 与开发已十分活跃。

真空电弧炉、电子束冷床炉 水压机和快锻机 感应加热炉 2500t,3150t 挤压机 皮尔格轧机 KPW75,KPW50, KPW25,KPW18 ROTA25 和 ROTA90 多通道超声检测系统 多通道涡流探伤系统 精整自动线 自动清洗线 大型连续退火炉 GG52、FOTUNA 磨床 国家 863、CIMS 示范工程