牙轮钻头磨损评定方法

PDC钻头磨损分级标准系统(IADC)

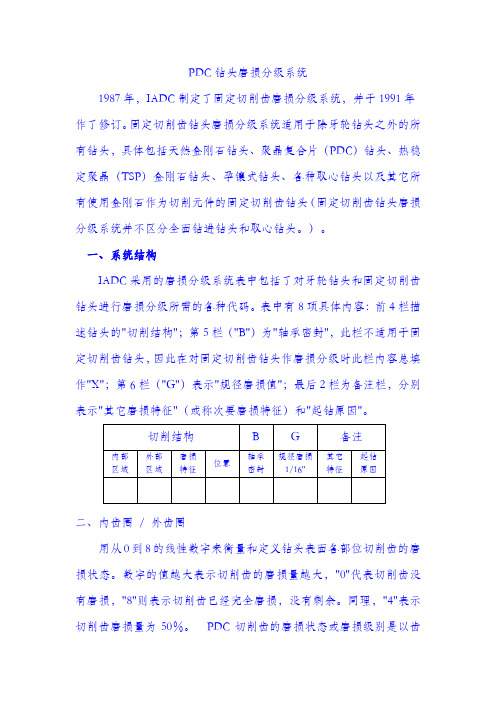

PDC钻头磨损分级系统1987年,IADC制定了固定切削齿磨损分级系统,并于1991年作了修订。

固定切削齿钻头磨损分级系统适用于除牙轮钻头之外的所有钻头,具体包括天然金刚石钻头、聚晶复合片(PDC)钻头、热稳定聚晶(TSP)金刚石钻头、孕镶式钻头、各种取心钻头以及其它所有使用金刚石作为切削元件的固定切削齿钻头(固定切削齿钻头磨损分级系统并不区分全面钻进钻头和取心钻头。

)。

一、系统结构IADC采用的磨损分级系统表中包括了对牙轮钻头和固定切削齿钻头进行磨损分级所需的各种代码。

表中有8项具体内容:前4栏描述钻头的"切削结构";第5栏("B")为"轴承密封",此栏不适用于固定切削齿钻头,因此在对固定切削齿钻头作磨损分级时此栏内容总填作"X";第6栏("G")表示"规径磨损值";最后2栏为备注栏,分别表示"其它磨损特征"(或称次要磨损特征)和"起钻原因"。

二、内齿圈/ 外齿圈用从0到8的线性数字来衡量和定义钻头表面各部位切削齿的磨损状态。

数字的值越大表示切削齿的磨损量越大,"0"代表切削齿没有磨损,"8"则表示切削齿已经完全磨损,没有剩余。

同理,"4"表示切削齿磨损量为50%。

PDC切削齿的磨损状态或磨损级别是以齿的金刚石层的磨损程度为依据的,不考虑复合片的形状、尺寸、类型以及出刃高度。

图1为切削齿磨损分级系统的示意图。

在对一只已使用过的钻头进行磨损状态分级时,需要记录钻头每个区域的平均磨损量。

如图所示,钻头半径的内2/3部分为内部区域,该区域有5颗切削齿,其磨损等级应为"2"。

这是通过计算区域内每颗齿磨损级别的平均值得来的:外部区域的平均磨损程度也是用同样方法计算出来的:"6"就是钻头外部区域的磨损级别。

浅谈钻头磨损评定方法与国际标准接轨

相似文献(10条)

1.期刊论文 郑建明.李言.袁启龙.李鹏阳.Zheng Jianming.Li Yan.Yuan Qilong.Li Pengyang 基于小波包能量谱的

HMM钻头磨损监测 -中国机械工程2006,17(12)

从工程应用的角度论述了小波包分解原理及其能量谱监测理论,并将该理论应用于钻削力信号特征提取中,针对钻削过程特征矢量与钻头磨损之间具有较强 的随机性和不确定性的特点,提出一种基于隐马尔可夫模型(HMM)的钻头磨损监测方法.实验结果表明,通过对钻削力信号进行多层小波包分解,提取各频段能量谱 作为特征矢量可准确刻画工艺系统随钻头磨损的演化规律,利用HMM建立的各钻头磨损状态小波包能量谱的统计模型可有效跟踪钻头磨损的发展趋势,实现钻头磨 损状态和寿命的监测.

参考文献

% 23 0*%04(%T中华人民共和国石油天然气行业标准!牙 轮 钻 头 磨 损 评定方法 T%(("T

" 2356 ,#0#4(*T中华人民共和国石油天然气行业标准!@=>钻头使 用基本规则和磨损评定方法 T%((0T

’ ULKRVNRU=WXYLQMZJ[YQYNRMNMOJ<:=>XY\JV>]MMJL=]PP^LKVYR_ 2‘QMJaW <:=>52@9/ "’(’(/ %(("T

研究结果表明,经过深冷处理,W9Mo3Cr4V钻头硬度增加量为0.4~1.5,W6Mo5Cr4V2钻头硬度增加量为1.4,W4Mo3Cr4VSi钻头硬度增加量为 1.2~1.5;W6Mo5Cr4V2钻头表面粗糙度减少量为O.04~0.11,W4Mo3Cr4VSi钻头表面粗糙度减少量为O.2~0.6;在相同的切削工艺下,深冷处理后的钻头耐磨性增强 ,并绘制出了不同规格W9Mo3Cr4V、W6Mo5Cr4V2和W4Mo3Cr4VSi钻头的深冷处理前后的磨损曲线;通过对钻头后刀面磨损形貌的观察结果发现,深冷处理后的钻头后 刀面磨损程度明显轻于未经深冷处理的;利用扫描电镜,观察了深冷处理前后钻头试样的金相组织变化,结果表明,深冷后的试样析出了大量碳化物颗粒.

牙轮钻头磨损分级操作规程及评分标准

项目一:¢215.9mm三牙轮钻头磨损分析一、考核目的:通过测量、计算¢215.9mm三牙轮钻头切削齿和钻头直径磨损情况,考核选手判断分析钻头使用程度的能力。

二、考核内容:选手随机抽取已备好的铣齿、镶齿钻头各一只,进行测量、计算、判断分析,并将结果填在给定的表格内。

三、操作要求:选手报告裁判已经准备好,裁判给选手发开始信号,随机抽取铣齿、镶齿钻头各一只,操作开始,同时计时。

1、操作前检查:操作环境是否安全、工具、材料是否齐全。

(包括:钻头规、游标卡尺、钢板尺、签字笔、表格纸张等)检查钻头规、游标卡尺等工具的外观并校零,确保量具的准确可靠。

2、测量、评定并记录镶齿钻头的切削齿和直径的磨损情况⑴测量、评定并记录镶齿钻头切削齿的磨损情况①将钻头牙轮朝上平稳放置。

②选取磨损最严重的一个牙轮作为评定对象。

③仔细观察并记录旧钻头上的崩、断和掉齿总数,得出N值,(单位:个)④数出新钻头总齿数,得出N0值(或已提供),(单位:个)⑤计算,C=8*N / N0⑥根据C值及切削齿磨损定级表,取值、定级。

⑦将结果填入给定的表格内⑵测量、评定并记录镶齿钻头直径的磨损情况①将钻头牙轮朝上平稳放置。

转动牙轮,使三个牙轮的外排齿规径尖处于最高点。

②将钻头规端平放在钻头规径尖处(一般在三个牙轮外排齿最大外边缘处),调节开口大小,使钻头规与三个牙轮外缘同时接触,正视刻度线,读得旧钻头的直径(单位:mm)并记录。

如果用固定的钻头规测量钻头直径时,钻头规尺寸与钻头尺寸愈接近误差越小。

测量时,使钻头规与两个牙轮外缘同时接触,测量第三个牙轮外缘与钻头规的距离,量得的数乘以2/3,即为钻头直径的磨损量,(单位:mm)③量取新钻头的直径(或已提供)。

④计算新旧钻头直径的差值为磨损量(单位:mm)⑤磨损量在两数值之间时,应取较大的数值。

(单位换算)⑥将结果填入给定的表格内3、测量、评定并记录铣齿钻头的切削齿和直径的磨损情况⑴测量、评定并记录铣齿钻头切削齿的磨损情况①将钻头牙轮朝上平稳放置。

牙轮钻头磨损评定方法

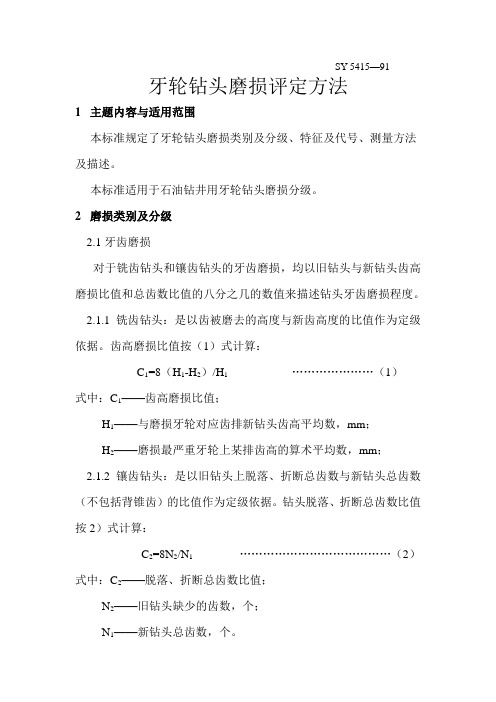

SY 5415—91牙轮钻头磨损评定方法1主题内容与适用范围本标准规定了牙轮钻头磨损类别及分级、特征及代号、测量方法及描述。

本标准适用于石油钻井用牙轮钻头磨损分级。

2磨损类别及分级2.1牙齿磨损对于铣齿钻头和镶齿钻头的牙齿磨损,均以旧钻头与新钻头齿高磨损比值和总齿数比值的八分之几的数值来描述钻头牙齿磨损程度。

2.1.1铣齿钻头:是以齿被磨去的高度与新齿高度的比值作为定级依据。

齿高磨损比值按(1)式计算:C1=8(H1-H2)/H1 (1)式中:C1——齿高磨损比值;H1——与磨损牙轮对应齿排新钻头齿高平均数,mm;H2——磨损最严重牙轮上某排齿高的算术平均数,mm;2.1.2镶齿钻头:是以旧钻头上脱落、折断总齿数与新钻头总齿数(不包括背锥齿)的比值作为定级依据。

钻头脱落、折断总齿数比值按2)式计算:C2=8N2/N1 (2)式中:C2——脱落、折断总齿数比值;N2——旧钻头缺少的齿数,个;N1——新钻头总齿数,个。

2.1.3牙齿磨损分级:牙齿磨损分为8级,见表1。

表1齿高磨损比值>0>1/8>2/8>3/8 >4/8 >5/8>6/8>7/8 (掉断齿数比)0≤1/8 ≤2/8≤3/8≤4/8≤5/8≤6/8≤7/8≤8/8(>0(>1(>2(>3(>4 (>5(>6(>7 C1或C2 0≤1)≤2)≤3)≤4)≤5)≤6)≤7)≤8)牙齿磨损分级0 1 2 3 4 5 6 7 82.2轴承磨损对于滚动和滑动轴承的磨损,均以旧钻头已用轴承寿命与该钻头可用轴承寿命的比值的八分之几的数值为轴承磨损定级依据。

轴承寿命比值按(3)、(4)式计算:Z=8T2/T1 (3)N B W BT1=( )B1.( )B2.T B (4)N S W S式中:Z_——轴承寿命比值;T2——在N S和W S下已用去的轴承寿命,h;T1——在N S和W S下的轴承寿命,h;N S——旧钻头实际转速,r/min;W S——旧钻头实际钻压,kN;N B——统计的标准转速,r/min;W B——统计的标准钻压,kN;T B——在N B、W B参数下统计的轴承寿命,h;B1、B1——轴承磨损指数,详见表2。

PDC钻头磨损分级系统(IADC).

PDC钻头磨损分级系统1987年,IADC制定了固定切削齿磨损分级系统,并于1991年作了修订。

固定切削齿钻头磨损分级系统适用于除牙轮钻头之外的所有钻头,具体包括天然金刚石钻头、聚晶复合片(PDC)钻头、热稳定聚晶(TSP)金刚石钻头、孕镶式钻头、各种取心钻头以及其它所有使用金刚石作为切削元件的固定切削齿钻头(固定切削齿钻头磨损分级系统并不区分全面钻进钻头和取心钻头。

)。

一、系统结构IADC采用的磨损分级系统表中包括了对牙轮钻头和固定切削齿钻头进行磨损分级所需的各种代码。

表中有8项具体内容:前4栏描述钻头的"切削结构";第5栏("B")为"轴承密封",此栏不适用于固定切削齿钻头,因此在对固定切削齿钻头作磨损分级时此栏内容总填作"X";第6栏("G")表示"规径磨损值";最后2栏为备注栏,分别表示"其它磨损特征"(或称次要磨损特征)和"起钻原因"。

二、内齿圈/ 外齿圈用从0到8的线性数字来衡量和定义钻头表面各部位切削齿的磨损状态。

数字的值越大表示切削齿的磨损量越大,"0"代表切削齿没有磨损,"8"则表示切削齿已经完全磨损,没有剩余。

同理,"4"表示切削齿磨损量为50%。

PDC切削齿的磨损状态或磨损级别是以齿的金刚石层的磨损程度为依据的,不考虑复合片的形状、尺寸、类型以及出刃高度。

图1为切削齿磨损分级系统的示意图。

在对一只已使用过的钻头进行磨损状态分级时,需要记录钻头每个区域的平均磨损量。

如图所示,钻头半径的内2/3部分为内部区域,该区域有5颗切削齿,其磨损等级应为"2"。

这是通过计算区域内每颗齿磨损级别的平均值得来的:外部区域的平均磨损程度也是用同样方法计算出来的:"6"就是钻头外部区域的磨损级别。

牙轮钻头型号特征与失效形式介绍

J高效射流钻头水力系统分析

水孔倾斜角度大,泥浆射流紧贴牙轮齿尖,到达 井底靠近井筒的交接处。目的是在清洗牙轮的同时, 通过井壁的阻挡作用,反向冲洗井底,达到更好的 洗井效果。

该种水孔的布置方法与传统方法明显不同,具有 显而易见的优势。J高效喷射钻头在设计的过程中 利用这种思想,达到提高机械钻速的目的。

二、GK宽齿钻头

1、结构特点: 1)采用宽顶勺形齿为主切削齿, 提高了牙齿的井底破碎体积和井 底覆盖率; 2)同时在钻头设计中采用优化 的钻头结构参数,提高牙齿在井 底的剪切滑移距离,可增大钻头 对塑性岩石的破碎体积功。

宽齿钻头

宽齿钻头与常规钻头井底仿真对比图

宽齿钻头井底仿真图 常规钻头井底仿真图

0.65~1.05KN/ mm钻头直径) 转速:40~220转/分(塑性地层推荐50~80转/分)

三、J高效射流钻头

该类型钻头运用新型定向喷射理论,对钻头的 水力系统进行了全新的设计。通过对水孔喷射角η、 水孔座偏距Hm、水孔座中心线偏角Qw的优化, 增大了泥浆在井底的横流效果,对于清洗井底和 提高钻头的机械钻速将起到良好的作用。

2571912.84 519.2 7 357.59 74.18 51.08 1.45 HJT537G

—

K

2432.11

3、可提供的尺寸和型号 钻头尺寸范围:6 1/2″-17 1/2″; 型号:IADC为517和537型号钻头后附加GK特征。

4、钻头的使用参数 钻压:0.35~1.05KN/ mm钻头直径(塑性地层推荐

2、使用情况

普光1井与普光7井下沙溪庙井段技术指标对比

井号

钻头磨损分级方法(八位定级法)

牙轮,金刚石和PDC钻头的磨损分级制作人:陈相君中国石油大学(华东)对使用过的钻头进行磨损定级, 是对钻头使用状况的分析和总结, 正确分析旧钻头的使用情况对提高以后的钻头选型和使用有着重要的参考作用。

对此,IADC制定了钻头磨损八级定位方法,用于描述钻头磨损情况。

残雪二井钻头记录表第一位&第二位描述了钻头牙齿/切削齿的磨损情况。

第一位数字描述钻头内部2/3 面积的牙齿/切削齿磨损情况,第二位数字描述外部1/3 面积的牙齿/切削齿磨损情况。

第三位&第四位描述了钻头牙齿/切削齿结构磨损特征及其位置。

如果有不只一个主要牙齿/切削齿磨损特征, 此处描述对钻头使用影响最严重的磨损特征。

第三位为特征,第四位是第三位所描述的磨损特征的位置。

第五位描述了钻头轴承/密封的磨损情况。

对于无轴承钻头如PDC 、金刚石钻头等用X 表示。

对于不密封轴承,用0-8级轴承磨损情况进行定级。

对于密封轴承, 根据转动牙轮时的情况来定级。

如果转动较困难或卡死,用F 表示密封失效;如果转动轻松, 用E 表示密封有效;如果难以确定, 用Q 表示;如果不管出于何种原因不能定级, 用N 表示。

第六位描述了钻头直径的磨损情况。

用测量钻头直径的磨损量来对钻头进行定级,以磨损量的十六分之几英寸表示。

I表示保径;1/16表示1/16英寸磨损量;2/16表示1/8英寸磨损量,等等。

磨损量测量方法示意图第七位用来描述仅次于第三位的其它牙齿/切削齿磨损特征或钻头上其它部分的磨损特征。

例如, 一个硬质合金镶齿钻头可能有许多牙齿断裂,有些牙齿有热裂纹和由于井底落物造成的其它损坏。

当对此钻头进行磨损定级时, 第三位应表示为BT,作为最重要的牙齿结构磨损特征,第七位则用HC或JD中对减少钻头使用寿命起重要作用的一项来描述。

牙轮咬合牙轮碎裂切削齿断裂牙轮卡死热裂纹水眼堵塞第八位描述了钻头被起出的原因。

ReferenceThe IADC Roller Bit Dull Grading System ,D.Y. McGehee, IADC/SPE 23938钻头磨损定级新旧方法浅析,张子峰,中石化上海海洋油气分公司开发/ 工程处, 上海200120Thanks for attention。

牙轮钻头磨损分级情况

措施: 1. 选硬型号钻头;齿出露高度低; 2. 合理钻压和转速;使用减震器; 3. 小钻压,低转速,>6英寸; 4. 规范钻井操作; 5. 调整钻井条件.

3. Balled Up (BU)---泥包

原因: 1. 粘性地层(水解性粘土等); 2. 水力参数不合理; 3. 喷嘴组合不合理; 4. 操作不当(钻压大,井眼清洗); 5. 钻头选型不合理;泥浆性能不佳.

21. Self Sharpening Wear (SS)---齿自锐磨损

原因: 1. 选型不合理-钻头偏软; 2. 钻头齿硬耐磨保护层磨损过快; 3. 钻头钻入研磨性地层.

措施: 1. 选硬型号钻头;耐磨损齿; 2. 加强齿耐磨保护层的耐磨性; 3. 缩短钻头在研磨性地层工作时间.

22. Tracking (TR)---跟踪破碎坑

18. Plugged Nozzle (PN)---堵喷嘴

原因: 1. 未开泵,钻头冲入沉砂,软地层; 2. 泵入外来材料; 3. 接单根时地层碎块进入喷嘴; 4. 钻具内的渣滓堆积在喷嘴部位; 5. 水力清洗不好.

措施: 1. 规范钻井操作; 2. 使用钻具滤清器; 3. 钻具中使用单流阀; 4. 把入井钻具通径; 5. 改善水力清洗.

19. Rounded Gauge (RG)---保径被磨圆

原因: 1. 选型不合理-钻头偏软; 2. 在研磨性地层划眼井段过长; 3. 钻头转速过高; 4. 钻头偏心磨损.

措施: 1. 选硬型号钻头;耐磨损齿; 2. 用小钻压,低转速划眼; 3. 钻头转速与所钻地层匹配; 4. 减少钻头工作时间,加强钻头保径.

措施: 1. 选合适型号钻头,减少密封失效; 2. 小钻压,低转速划眼; 3. 选择合适的装卸器和装卸技术; 4. 套管通径; 5. 规范钻井操作.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SY 5415—91牙轮钻头磨损评定方法1主题内容与适用范围本标准规定了牙轮钻头磨损类别及分级、特征及代号、测量方法及描述。

本标准适用于石油钻井用牙轮钻头磨损分级。

2磨损类别及分级2.1牙齿磨损对于铣齿钻头和镶齿钻头的牙齿磨损,均以旧钻头与新钻头齿高磨损比值和总齿数比值的八分之几的数值来描述钻头牙齿磨损程度。

2.1.1铣齿钻头:是以齿被磨去的高度与新齿高度的比值作为定级依据。

齿高磨损比值按(1)式计算:C1=8(H1-H2)/H1 (1)式中:C1——齿高磨损比值;H1——与磨损牙轮对应齿排新钻头齿高平均数,mm;H2——磨损最严重牙轮上某排齿高的算术平均数,mm;2.1.2镶齿钻头:是以旧钻头上脱落、折断总齿数与新钻头总齿数(不包括背锥齿)的比值作为定级依据。

钻头脱落、折断总齿数比值按2)式计算:C2=8N2/N1 (2)式中:C2——脱落、折断总齿数比值;N2——旧钻头缺少的齿数,个;N1——新钻头总齿数,个。

2.1.3牙齿磨损分级:牙齿磨损分为8级,见表1。

表1齿高磨损比值>0>1/8>2/8>3/8 >4/8 >5/8>6/8>7/8 (掉断齿数比)0≤1/8 ≤2/8≤3/8≤4/8≤5/8≤6/8≤7/8≤8/8(>0(>1(>2(>3(>4 (>5(>6(>7 C1或C2 0≤1)≤2)≤3)≤4)≤5)≤6)≤7)≤8)牙齿磨损分级0 1 2 3 4 5 6 7 82.2轴承磨损对于滚动和滑动轴承的磨损,均以旧钻头已用轴承寿命与该钻头可用轴承寿命的比值的八分之几的数值为轴承磨损定级依据。

轴承寿命比值按(3)、(4)式计算:Z=8T2/T1 (3)N B W BT1=( )B1.( )B2.T B (4)N S W S式中:Z_——轴承寿命比值;T2——在N S和W S下已用去的轴承寿命,h;T1——在N S和W S下的轴承寿命,h;N S——旧钻头实际转速,r/min;W S——旧钻头实际钻压,kN;N B——统计的标准转速,r/min;W B——统计的标准钻压,kN;T B——在N B、W B参数下统计的轴承寿命,h;B1、B1——轴承磨损指数,详见表2。

注:N B、W B、T B的统计方法详见附表A(补充件)。

2.3直径磨损直径磨损以其磨损的以毫米为单位的整数来表示,O表示直径无磨损,如磨损数在两上相邻整数值之间的填写数值大的整数。

3磨损特征及代号是指使用过的钻头与新钻头相比,外观上有明显的变化,这些变化又影响钻头的使用性能。

用两个汉语拼音字母表示共磨损特征(有时加1个数字说明牙轮或喷嘴号,例如:2号牙轮旷动用LK2表示)。

磨损特征及代号表示见表3。

4测量磨损方法4.1牙齿磨损4.1.1铣齿钻头:应选择牙齿磨损最严重的一个牙轮上的某排齿,用深度游标卡尺或游标卡尺测量,方法是将主尺尺头插入牙齿根部,副尺端面贴紧齿顶,读出的数值即为齿高(齿高是齿顶相对于齿根处的垂高)。

并以此排齿高的算术平均值与原新牙轮同排齿高的比值定级。

4.1.2镶齿钻头:用肉眼观察、记录旧钻头上的脱落、折断总齿数和新钻头总齿数的比值作为定级标准。

4.2轴承磨损轴承磨损按寿命分级与按公式(3)、(4)计算定级,也可以按现场对钻头轴承评价表定级,详见表4。

表2轴承类型钻井液类型B1 B2加重钻井液 1.0 1.0含磺化物钻井液 1.0 1.0 非密封清水 1.0 1.2粘土/ 水 1.0 1.5油基 1.0 2.0 滚动密封——0.7 0.85滑动密封—— 1.6 1.0表3序号磨损特征代号序号磨损特征代号1 牙齿磨损CM 12 巴掌裂BL2 牙齿折断CD 13 轴承密封失效MW3 牙齿脱落CT 14 螺纹刺坏KH4 牙轮冲蚀LS 15 水眼刺坏YC5 牙轮旷动LK 16 喷嘴刺坏ZC6 牙轮互咬L Y 17 喷嘴脱落ZT7 牙轮卡死LQ 18 喷嘴堵ZD8 牙轮破裂LP 19 钻头中心磨损XM9 牙轮掉LD 20 钻头直径磨小JX10 巴掌尖磨损严重BJ 21 钻头泥包NB11 巴掌断BD 22 无主要磨损特征WS表4轴承磨损程度磨损按使用时间分级轴承在现场评价情况级别密封轴承非滚动轴承1 轴承寿命已用掉1/8 密封完好,双手难以转动转动灵活,轴承不旷2 轴承寿命已用掉2/8 密封完好,双手可以转动转动灵活,轴承基本不旷3轴承寿命已用掉3/8 密封完好,单手不易转动4 轴承寿命已用掉4/8 密封完好,单手可以转动转动灵活,稍有旷动5 轴承寿命已用掉5/8 密封完好,单手转动容易轴向旷动小于1mm径向旷动小于2mm6 轴承寿命已用掉6/8 密封有问题,轴承旷动轴向旷动1~2mm径向旷动2~3mm7 轴承寿命已用掉7/8 密封失效,轴承严重旷动轴向旷动大于2mm径向旷动大于3mm8 轴承寿命大于7/8 轴承完全失效4.3直径磨损将钻头牙轮朝上,用钻头规套在三牙轮外排齿最大边缘处,并保持水平,调节开口大小,使钻头规内径紧贴牙轮,即可读出该钻头直径。

新旧钻头直径之差值为该钻头直径磨损毫米数。

5 磨损描述格式磨损描述格式见表5表5牙齿磨损级别轴承磨损级别直径磨损磨损描述附录A轴承磨损计算公式(4)中N B、W B、T B的统计(补充件)A1 资料来源应用综合录井仪钻井参数集系统采集的或试验井值班人员按规定记录的真实可靠的钻头资料。

A2 统计方法A2.1 频谱分析法针对地层使用钻头钻井参数的不均匀性,采用频谱分析法找出参与统计钻头的机械能量WN(即钻压W与转速N的乘积)与钻头寿命T b(即纯钻进时间)的关系曲线。

以WN值为横坐标,以T b为纵坐标,找出每一只钻头在WN值下的T b点,把最高最低的离散点舍去,在T b密集区画出WN值与T b值的关系曲线。

A2.2 直方图频数加权法在参与统计钻头的W、N的直方图上用加权法求出统计钻头的平均钻压W,平均钻速N,在WN值坐标上找出WN值点,过WN 值点作垂线与关系曲线相交,过交点作纵坐标T b的垂线,其交点值就是在WN值下钻头轴承平均使用寿命T b,而W、N、T b就是公式(4)中统计的标准钻压W B、标准转速N b和标准轴承寿命T B。

例:某地区20口试验井50只215.9mm牙轮钻头资料和另一地区3口试验井7只215.9mm牙轮钻头资料统计的标准钻压W B、标准转速N B、标准轴承使用寿命T B,详见表A1。

表A1地钻头直径钻头类型统计钻头W B N B T B备注区mm 数,只kN r/min h×××215.9 X3A、S13G 5 149 135.6 38215.9 J22、S84F 45 170 70.5 57 S84F 2只×××215.9 J22 7 139.6 69.48 80.5附加说明:本标准由石油钻井工程专业标准化委员会提出并归口。

本标准由胜利石油管理局钻井工艺研究院负责起草。

本标准主要起草人吕金信、丛详生。

SY/T6050—94 PDC钻头使用基本规则和磨损评定方法1主题内容与适用范围本标准规定了PDC钻头使用的基本规则和磨损评定方法。

本标准适用于石油天然气全面钻进和取心钻进钻头。

2使用基本规则2.1钻头选择2.1.1根据岩性选择钻头2.1.1.1PDC钻头适用范围与地层级别对应关系见表1。

表1地层级别一二三四五六七八九十地层级值<22≤·<3 3≤·<4 4≤·<5 5≤·<6 6≤·<7 7≤·<8 8≤·<9 9≤·<10 ≥10地层分类I 软II 中III 硬PDC钻头见2.1.1.2 见2.1.1.3 见2.1.1.4 ——2.1.1.2地层级别为1~2的软地层,选用排屑空间大、清洗条件好,复合片直径不小于19mm的大复合片PDC钻头。

2.1.1.3地层级别为3的软地层,选用低密度布齿,排屑空间大的常规复合片PDC钻头或相当的大复合片PDC钻头。

2.1.1.4地层级别为4的软地层和5的中硬地层,选用中密度布或高密度布齿,排屑空间适中的常规复合片PDC钻头。

2.1.1.5对于含硬夹层的软~中地层,选用混合齿钻头、马赛克钻头或抗回旋钻头等。

2.1.1.6对于易缩径地层,选用双心或偏心PDC钻头。

2.1.1.7含砾石或高研磨性岩石地层,不宜选用PDC钻头。

2.1.2根据钻井工艺要求选择钻头钻井工艺要求与钻头对应关系见表2。

表2序号钻井工艺钻头1 定向井造斜、扭方位2 水平井造斜、扭方位平底或内凹、短保径侧钻钻头3 直井纠斜4 定向井增斜、稳斜钻进保径能力强的钻头5 水平井段稳斜钻进保径能力强,具有倒划眼切削结构钻头6 直井井眼加深双心钻头7 套管开窗侧钻8 直井钻进常规复合片钻头2.2钻进参数选择2.2.1钻压PDC钻头钻压按图1、图2确定。

一般地层越硬,钻压越大,且钻头使用后期随承压面积增大,钻压也增大,PDC钻头真实钻压计算方法见附录A(参考件)。

若钻头压降大时,应考虑上顶力问题。

图1 PDC全而钻进钻头钻压值2.2.2转速PDC钻头选用最优转速的方法是:在一定地层条件下,调整钻压和转速组合,达到最高钻速时的转速即为该地层的最优转速。

2.2.3流量流量按图3曲线确定。

2.3操作规程2.3.1下钻前准备工作2.3.1.1井底有掉齿、断齿、钳牙等金属落物时应处理干净。

2.3.1.2用钻头规测量前一只钻头,若起出钻头与下井钻头直径之差大于3mm,则应考虑通井。

2.3.1.3填写PDC钻头原始记录,格式见表3图2 PDC取心钻头钻压值图3 PDC钻头流量值表3序号记录内容1 生产厂商2 钻头型号3 复合片尺寸4 IADC代号5 钻头直径/mm6 连接螺纹7 喷嘴过流面积/mm28损坏情况注:1)IADC为国际钻井承包商协会的英文缩写。

2.3.2接钻头在钻头螺纹上涂好螺纹密封脂,用专用上扣器上扣,紧扣扭矩应符合表4要求。

表4钻头直径/mm 尺寸代号连接螺纹上紧扭矩/k N·M 101.60~107.95 4~4 1/4 2 3/8REG外螺纹 4.8117.40~120.65 4 5/8~4 3/4 2 7/8REG外螺纹7.7142.88~171.45 5 5/8~6 3/4 3 1/2REG外螺纹12.7187.33~228.60 7 3/8~9 4 1/2REG外螺纹28.5250.83~301.15 9 7/8~12 1/2 6 5/8REG外螺纹69.1374.65~444.50 14 3/4~17 1/2 7 5/8REG外螺纹108.42.3.3下钻2.3.3.1扶正钻柱,使钻头缓慢通过转盘,防喷器,钻头通过井眼中的台阶、“狗腿”、缩径段、套管鞋时,应放慢下钻速度。