现代填料塔技术在氯气干燥中的应用_董谊仁

苯氯化生产氯化苯填料塔式沸腾氯化反应器的设计

8

周至周

主要参考文献:

1.大连工学院,华东理工大学,天津大学.工艺计算及反应器.1982

2.陈甘棠主编.化学反应工程.北京:化学工业出版社,1881.

指导教师签字:

校外指导教师签字:

年月日

系(教研室)负责人审查意见:

签字:

年月日

学生签字:

年月日

说明:

1、任务书由指导教师填写,于第七学期(五年制第九学期)期末前下达给学生。

附件A:

毕业设计(论文)任务书

设计(论文)中文题目:苯氯化生产氯化苯填料塔式沸腾氯化反应器的设计

设计(论文)的主要内容与要求:

1.主要技术参数

(1)设计任务以苯和氯气为原料,气液催化氯化生产氯化苯,每年氯化10000吨苯

(2)工艺数据按100%计,每年消耗原料苯10000吨,氯气体积含量65%,其余为空气,苯反应转化率30%,氯化液中含HCl 1%(质量),忽略氯化塔出口气相中二氯苯。假定气相中苯和氯苯在冷凝器中全部冷凝,尾气中不含氯气和有机物,常压操作。

2.设计内容和要求

(1)设备计算

(2)设备图

(3)设计说明书

进度安排

序号

设计(论文)工作内容

时间(起止周数)

1

查阅资料,准备开题报告,文献综述

1周至2周

2

确定工艺流程,绘制工艺流程

3周至4周

3

化工计算

5周至9周

4

设备选型及典型设备设计

10周至12周

5

车间设备布置设计

13周至14周

6

设计说明书编制

15周至16周

2、学生签字时间就是任务下达时间(学生接受任务时间)。

填料塔中碳酸丙烯酯脱除沼气中的CO2

可再生能源Renewable Energy Resources第31卷第3期2013年3月Vol.31No.3Mar.2013引言沼气是生物质在微生物的厌氧消化作用下生成的一种可燃性气体,主要成分是CH 4和CO 2,其中CH 4的含量(体积分数,下同)为40%~70%,CO 2含量为15%~60%。

填料塔中碳酸丙烯酯脱除沼气中的CO 2聂红1,江皓1,种道文1,吴全贵2,徐春明1,周红军1(1.中国石油大学(北京)新能源研究院,北京102249;2.中国石油大学(北京)非常规油气技术有限公司,北京102200)摘要:以木薯渣发酵产生的沼气为原料气,采用10m 3/d 脱碳工艺试验装置,以碳酸丙烯酯为吸收剂脱除沼气中的CO 2,分别考察了吸收气液比、吸收压力、吸收温度、空气气提气液比、原料沼气中硫化氢浓度对脱碳效果的影响。

试验结果表明,吸收气液比为55、吸收压力为800kPa 、吸收温度15℃、空气气提气液比为10时,净化气中CO 2浓度为(6.44±0.34)%,CO 2脱除率为(92.48±0.39)%。

原料沼气中H 2S 浓度对碳酸丙烯酯的脱碳效果影响显著,当H 2S 浓度增加到0.4%时,与以脱硫后沼气为原料气时的脱碳情况相比,净化气中CO 2浓度增加了1.66%。

关键词:沼气;碳酸丙烯酯;CO 2;H 2S 中图分类号:TK6;S216.4文献标志码:A文章编号:1671-5292(2013)03-0086-05The removal of carbon dioxide in biogas by propylene carbonatein packed columnNIE Hong 1,JIANG Hao 1,CHONG Dao-wen 1,WU Quan-gui 2,XU Chun-ming 1,ZHOU Hong-jun 1(1.New Energy Research Institute ,China University of Petroleum ,Beijing 102249,China ;2.Unconventional Oil andGas Technology Corporation Limited ,Beijing 102200,China )Abstract :Utilizing biogas from fermentation of cassava residues as raw gas,the effects of remov -ing carbon dioxide by propylene carbonate was studied on a decarburization test device with pro -cessing capacity of 10m 3/d.The influence factors of absorption gas liquid ratio,absorption pres -sure,absorption temperature,air stripping gas liquid ratio and concentration of hydrogen sulfide on the carbon dioxide removal process were investigated respectively.Results showed that when ab -sorption gas liquid ratio was 55,absorption pressure was 800kPa,absorption temperature was 15℃and air stripping gas liquid ratio was 10,the concentration of carbon dioxide in product gas reached (6.44±0.34)%and the removal rate of carbon dioxide attained (92.48±0.39)%.Existence of hydrogen sulfide in biogas had a significant impact on the carbon dioxide removal.When the con -centration of hydrogen sulfide increased to 0.4%in raw gas,carbon dioxide content in product gas increased by 1.66%comparing with the experiment using desulfurized biogas.Key words :biogas ;propylene carbonate ;carbon dioxide ;hydrogen sulfide收稿日期:2012-11-12。

填料塔与板式塔组合流程在氯气干燥中的应用_王炼翃

【氯氢处理】填料塔与板式塔组合流程在氯气干燥中的应用王炼翃*(广西大学,广西南宁530031;南宁化工股份有限公司,广西南宁530031) [关键词]氯气;干燥;填料塔;板式塔;组合流程[摘 要]介绍外溢流泡沫干燥塔串联填料干燥塔工艺流程和填料干燥塔与填料泡罩复合干燥塔串联的工艺流程,结合南宁化工股份有限公司这两套装置的实际生产情况,指出:外溢流泡沫干燥塔串联填料干燥塔工艺流程投资少,操作相对复杂;填料干燥塔与填料泡罩复合干燥塔串联的工艺流程设备相对庞大,流程相对复杂,投资较多,但操作弹性大,运行平稳,二者都能较好地适应透平机的要求。

[中图分类号]T Q 028.2 [文献标识码]B [文章编号]1008-133X (2007)07-0021-031 填料塔与板式塔组合流程的应用情况为了满足使用透平机的要求,南宁化工股份有限公司(以下简称“南宁化工公司”)于2000年改造了原有氯气干燥系统,由传统的泡沫塔干燥工艺改造为外溢流泡沫干燥塔串联填料干燥塔工艺(以下简称“一工艺”)。

进入该系统的是10万t /a 隔膜法烧碱的氯气和6万t /a 离子膜法烧碱的氯气。

2005~2006年,南宁化工公司烧碱生产规模继续扩大,增加了9万t /a 离子膜法烧碱,同时配套新建了氯气干燥系统,新建的氯气干燥系统采用2个填料干燥塔与1个填料泡罩复合干燥塔串联的工艺流程(以下简称“二工艺”)。

到目前为止,这两套装置状况良好,各项工艺指标完全达到设计要求,并具有一定的操作弹性,满足了生产要求。

1.1 一工艺流程一工艺流程见图1。

1—氯气洗涤冷却塔;2—氯水循环泵;3—氯水冷却器;4—一段氯气冷却器;5—氯水封;6—二段氯气冷却器;7—氯水封;8—水雾捕集器;9—废硫酸泵;10—废硫酸贮槽;11—外溢流泡沫干燥塔;12—废硫酸循环槽;13—稀硫酸循环泵;14—稀硫酸冷却器;15—浓硫酸高位槽;16—浓硫酸冷却器;17—浓硫酸循环泵;18—浓硫酸槽;19—填料干燥塔;20—浓硫酸冷却器;21—浓硫酸循环泵;22—酸雾捕集器;23—透平机图1 外溢流泡沫干燥塔串联填料干燥塔的干燥工艺流程 从图1可以看出,外溢流泡沫干燥塔可以分为上下两个干燥段。

分散加料器在聚氯乙烯气流干燥工艺中的应用

天业 化工 ) 悬浮 法 P V C配 套干燥 装置 分别采 用单套

2 4万 t / a 和1 0万 t / a 大型旋 风气流 干燥器 , 在2 4万

t / a干燥装 置 中采 用分 散加料 器加料 , 有效 地减少 了 干燥 管底 部 的积 料 量和清 理 的频 次 。

P V C 颗 粒从 旋 风干 燥 床顶 部 出来后 进 人 旋 风 分 离

器进 行 气 固分 离 , 最 终 得 到 含 水 质 量 分 数 小 于 0 . 3 % 的合 格 P V C树 脂 。

1 . 2 物料 状态对 干燥效 果的 影响

WAN Y a ge ’ HAN Zh o n g l i an g ,XI ANG Y an h o n g

,

( 1 . X i  ̄i a n g T i a n y e( G r o u p )T i a n c h e n C h e mi c a l I n d u s t r y Co . ,L t d . ,S h i h e z i 8 3 2 0 0 0 ,C h i n a ; 2 . S DI C X i  ̄i a n g L o p No r P o t a s h C o . , L t d . , Ha m i 8 3 9 0 0 0 , Ch i n a )

高 了生 产 效 率 。 [ 中 图分 类 号 】TQ 3 2 5 . 3; T Q 0 5 1 . 8 9 2

Ap p l i c a t i o n o f d i s p e r s i o n f e e d e r s i n phe u ma t i c d r y i ng p r o c e s s o f PV C

分水分 , 表 面失 去 水 分 后 的 P V C 颗 粒 之 间 的 附着 力降低 , 逐 渐从 料 饼 上 剥 离 , 但 仍 有 质 量 分 数 不 少

氯气的干燥和液化

Part 2

工业上氯气液化的原理、方法

氯气液化的目的

制取纯净氯气

便于运输和储存

用作氯气的平衡产品

氯气液化的原理

来自氯气处理工序的原料氯气在一定的压力下经

氯气液化器与氟利昂间接换热后,使氯气冷却到低于 该压力下的临界温度,此时氯分子的动能降低,分子 间分离的趋势减小,从而使大部分氯气被冷凝成液氯 ,小部分不凝性气体作为液氯尾气送往高纯盐酸工序

2、避免与乙炔、松节油、乙醚、氨等物质接触。切断气源,喷雾状水稀释、

溶解,然后抽排(室内)或强力通风(室外)。 3、如有可能,用管道将泄漏物导至还原剂(酸式硫酸钠或酸式碳酸钠)溶液。

也可以将漏气钢瓶置于石灰乳液中。漏气容器不能再用,且要经过技术处理

以清除可能剩下的气体。

谢谢观看

赵云凤、蔺佩

2015-1-6

1、加强对氯气的洗涤、冷却,尽可能出去氯气中夹带的盐雾等颗粒,将冷却 后的氯气温度控制在45~55摄氏度之间; 2、严格控制1干燥塔入口的氯气温度在12~15摄氏度之间; 3、进塔浓硫酸质量分数在96%以上,温度在11~16摄氏度之间; 4、经干燥处理出塔后的氯气温度严格控制在20摄氏度以下; 5、1干燥塔溢流至废液槽的硫酸质量分数要控制在78%~84%之间。

。

氯气液化的方法

高压法

中压法

低压法

氯压力在1.4~1.6MPa(表 压),液化温度30~50℃

氯压力在0.2~0.4 MPa(表 压),液化温度0~10℃

氯压力在0.15MPa(表压) 左右,液化温度-30℃左右

氯气液化的方法

氨-氯化钙盐水冷冻法(低压法)

干燥氯气进入液化槽的氯冷凝器, 与槽 内-10℃~-25℃的氯化钙盐水进行间接换热后

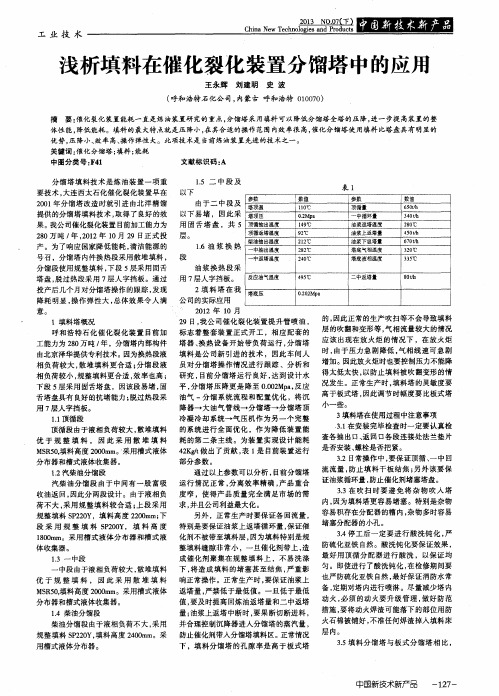

浅析填料在催化裂化装置分馏塔中的应用

2 0 1 2年 1 0月

因此 正 常的 生产 吹 扫等 不 会导 致 填料 2 9日 , 我 公 司催 化 裂 化 装 置提 升 管 喷 油 , 的, 层的吹翻和变形等 , 气相流量较大的情况 呼和浩特石化催化裂化装置 目前加 标 志 着 整 套 装 置 正 式 开工 ,相 应 配 套 的 应 该 出 现在 放 火 炬 的 情 况 下 ,在 放 火 炬 工 能 力为 2 8 0 万吨 / 年 ,分馏 塔 内部 构件 塔器 、 换 热设备开始带负荷运行 , 分馏塔 时 , 由于压力急剧降低 , 气相线 速可急剧 由北京 泽华 提供 专 利技 术 。因为 换热 段 液 填 料 是 公 司新 引进 的技 术 , 因此 车 间 人 增加 。因此放 火 炬时 也要 控制 压力 不能 降 相负荷较大 , 散堆填料更合适 ; 分馏段液 员对分馏塔操作情 况进行跟踪 、分析和

摘 要: 催 化 裂化 装置 能耗 一直 是炼 油装 置研 究 的重 点 , 分馏 塔 采 用填料 - . 3 -  ̄ 降低 分馏塔 全 塔 的压 降 , 进 一 步提 高装置 的整 体性能, 降低能耗。填料 的最大特点就是压降小, 在其合适的操作 范围 内效率很高, 催化分馏塔使 用填料 比塔盘具有明显的 优势, 压 降 小、 效 率 高、 操 作 弹性 大 。此项技 术 是 当前 炼油装 置 先进 的技术 之 一。 关键 词 : 催 化 分馏塔 ; 填料; 能耗 中图 分类 号 : F 4 1 文献 标识 码 : A

1 . 5 二 中 段 及 分 馏 塔 填 料 技 术 是 炼 油 装 置 一 项 重 要技术 , 大 连西 太 石化 催化 裂 化 装置 早 在 以下 I 参数 由于 二 中 段及 2 0 0 1 年 分馏 塔 改 造 时 就引 进 由北 洋 精 馏

化工现代氯碱生产技术资料氯气处理系统

5酸雾捕集器

干燥过程会产生一定量的硫酸雾.并夹带硫酸盐 和有机氯化物。采用氟硅油浸渍处理的玻璃纤维。除 雾效果不理想。导致氯气从干燥塔出来夹带的硫酸盐 进入透平机组,造成中间冷却器堵塞,叶轮平衡失调,

浓硫酸从顶部加入。循环量很小,但干燥效果特别 好。填料塔和泡罩塔有机结合,同其他干燥设备相 比.有不可比拟的优点。充分发挥了填料塔操作弹性 大、生产稳定、泡罩塔处理量大、对负荷变化的适应 性强、干燥效果好的特点。一般情况,泡罩塔硫酸质 量分数为96%~98%。氯中水的体积分数为0.01%-

0.02%。

262709,China)

was

dry process

summarized.

Operation index and technology characters of standard production equipment were introduced. Key words:acetylene by dry process;applicability;operation index

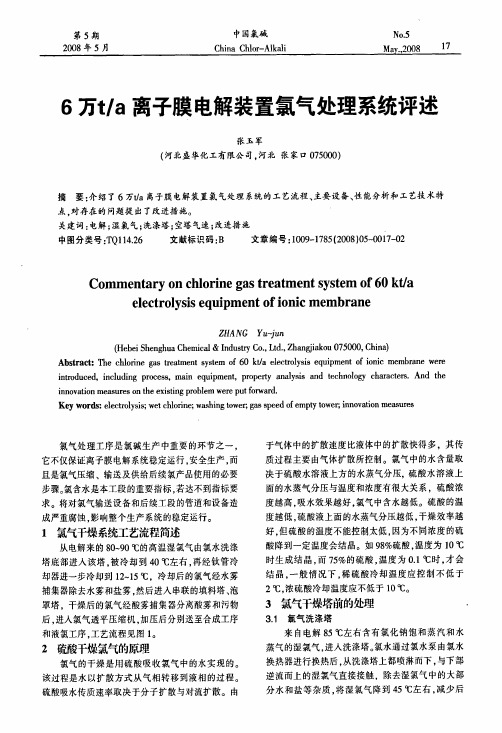

从电解来的80~90℃的高温湿氯气由氯水洗涤 塔底部进入该塔,被冷却到40℃左右,再经钛管冷 却器进一步冷却到12~15℃,冷却后的氯气经水雾 捕集器除去水雾和盐雾,然后进入串联的填料塔、泡 罩塔.干燥后的氯气经酸雾捕集器分离酸雾和污物 后,进入氯气透平压缩机,加压后分别送至合成工序 和液氯工序,工艺流程见图1。

18

中国氯碱

2008年第5期

去氯气透平机

来自电 解氯气

l一氯水洗涤塔;2一氯水泵;3一氯水冷却器;4一钛冷却器;5一水雾扑集器;6一填料塔; 7一稀硫酸泵;8一稀硫酸冷却器;9一泡罩塔;10一浓酸泵;11一浓硫酸冷却器;12一酸雾扑集器

化工现代氯碱生产技术资料降低氯中含水量的措施

I沁y words:chlorine g够;containing water;decre鼬e nIe嬲ures

l氯中含水量高的危害及原因

在氯碱生产过程中。氯气干燥处理操作易产生 的问题之一就是氯气干燥后含水指标达不到要求, 造成设备管道腐蚀和副反应的增加,影响后续工序 正常运行和产品质量。氯中含水量高,氯气遇水分 解,发生如下反应:C12+H20=HCl+HClO,产生的盐 酸、次氯酸对普通碳钢和一般金属都能产生强烈腐 蚀。氯气中含水量与碳钢腐蚀速率的关系如表l。

4降低氯中含水的措施

4.1

选择合理的工艺流程 目前常用的流程有三塔流程和组合干燥塔流程

都已成熟。

第7期

中国氯碱

No.7

1

1竺!±!墨

鱼坐旦呈鱼塾!竺=垒!蔓型!

』旦!::兰QQ墨

2万t/a高纯盐酸装置改进运行总结

高锁成.张文静 (山东新汶矿业集团泰山盐化工公司,山东泰安271024)

摘要:介绍了“三合一”炉的特点、构造、生产指标及高纯盐酸的生产工艺过程。对“三合一”炉存在的 问题进行了改进。改进后生产稳定,产能达到了设计目标。 关键词:高纯盐酸;“三合一”炉;生产运行 中图分类号:TQll4.26 文献标识码:B

襄1 氯气中含水量与碳钢腐蚀速辜的关系

氯气量增大,压力升高,影响系统正常生产,从而影 响氯化氢纯度。导致废气量增大,增加尾气处理负 荷,影响单体质量。因此,降低氯中含水,满足工艺指 标要求十分重要。氯气中含水量高的主要原因有:工 艺流程不合理,设备有效元件有问题,未控制好温 度、浓度和流量。

2降低氯气中含水量的原理

当温度一定时硫酸浓度越低水蒸气的分压越高如50时硫酸质量分数为90时水蒸气的分压为80pa硫酸质量分数降到75时水蒸气的分压增到665pa硫酸水溶液温度和浓度与表面水蒸气分压的关系如表3表明干燥温度和硫酸浓度对氯中含水量有着显著的影响

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

【氯氢处理】现代填料塔技术在氯气干燥中的应用董谊仁1*,黄奕平2(1.浙江工业大学化材学院,浙江杭州310053;2.杭州中昊科技有限公司,浙江杭州310053) [关键词]氯气;干燥;填料塔;塔填料;液体分布器;气体分布器[摘 要]介绍现代填料塔技术在氯气干燥工艺中的应用,包括塔填料的选择,液体分布器和气体分布器等塔内件的合理应用,氯气干燥塔优化设计要点,氯气干燥装置工业应用实例。

[中图分类号]TQ 028.2 [文献标识码]B [文章编号]1008-133X (2006)09-0014-031 概 述近10年来,我国烧碱生产能力已达到1200多万t /a 。

氯气干燥工艺却相对落后,许多企业氯中含水量偏高,在0.01%以上,除雾问题也解决得不够好。

为改变这种状况,通过不懈的工作,研究出现代填料塔技术,并应用于氯气干燥。

氯气干燥工艺的特点是:①干燥的要求高,水分含量应达到国际水平,低于0.002%;②系统多微负压操作,允许的总压降小,一般控制在不高于10kPa ;③操作负荷可能有较大波动,故要求装置的操作弹性大;④氯气属于剧毒介质,腐蚀性强,对安全操作要求高,绝对不允许外漏。

填料塔具有效率高、通量大、压降低、操作弹性大、持液量小、适应性强等优点,可以满足氯气干燥工艺的各项要求。

而要达到这些要求,在实际生产过程中能稳定地实现诸项工艺指标,绝非易事,除了通过保持生产的稳定性,严格控制流程中各项操作工艺指标外,填料塔技术的合理应用是关键一环。

2 现代填料塔技术在氯气干燥中的应用作为化工生产中最常用的气液传质设备,填料塔结构看似简单,其理论问题却十分深奥,涉及到填料层内气、液两相随机流动和传质、气体入塔的预分布规律、液体分布器中液体均匀分布规律及其评价方法、填料层结构对气、液流动影响等众多课题的研究。

为此,笔者曾进行20多年探索,近10年又完成了百余座大中型工业氯气干燥塔的设计、制作和应用,以下就此谈些粗浅体会。

2.1 合理选择塔填料[1、2、3]金属板波纹是1982年、短阶梯环填料是1996年由浙江工业大学首先开发并应用于氯气干燥塔中,前者是公认的高效规整填料,后者具有几何结构合理、比表面积大、孔隙率大、床层耐压、不易破损等优点,因此其流体均布性能好,传质效率高,通量大,压降低,持液量小,是综合性能优良的散装填料。

多年实践证明,这两种物质适用于氯气干燥塔。

其材质有多种,如聚丙烯(PP )、聚氯乙烯(PVC )、氯化聚氯乙烯(CPVC )。

PP 适于在硫酸质量分数80%左右的干燥塔中使用,价格便宜,相对密度较小;PVC 适于在以浓硫酸为介质的干燥塔中使用,多年操作仍不会脆化;当温度在60℃以上时,宜选CPVC 。

实践证明,按此原则选择填料的使用寿命超过4年。

当氯气中含水量已降到很低时(如0.01%左右),由于其水蒸气分压很小,干燥过程的传质推动力亦相应下降到很低值,过程的进行会变得非常困难,为此,最后一座塔选用了不同型号优化组合的高效金属板波纹填料,经3年实践证明,效果良好。

2.2 匹配合适的液体分布器[4、5]填料塔设计中,塔内件尤其是液体分布器至关重要。

特别是大型塔,合理选用液体分布器是成功的关键。

其原因是:①不良液体初始分布必然导致干燥效率急剧下降;②不良初始分布难以达到填料层的自然流分布;③新型高效填料径向扩散系数一般较小,更依赖于良好的初始分布。

评价液体分布器性能的标准有5条:①操作可14第9期2006年9月 氯碱工业C hlor -A lka li I ndustr y N o.9Sep.,2006*[作者简介]董谊仁(1937-),男,教授,1960年毕业于浙江工业大学化工系,现在浙江工业大学化材学院任教,专业从事塔设备研究20多年,发表论文40余篇。

近10多年在国内7省15个大中型氯碱企业推广了氯气干燥和除雾成套技术,在3个大型聚氯乙烯企业推广水碱洗系统组合塔技术,效益显著。

[收稿日期]2005-12-12行性;②分布均匀,标准是分布点密度足够、分布点分布的几何均匀性、分布点间流量的均匀性;③合适的操作弹性;④足够的气流通道;⑤结构简单、紧凑,价格合理。

液体分布器类型繁多,结构各异。

为配合干燥塔设计,近10年来,笔者已设计、开发了数10种不同材质、不同塔径,多种形式和结构的氯气干燥塔专用液体分布器系列产品,在百余座塔中使用,都取得了满意的效果。

2.3 设置入塔气体分布器[4、6]过去生产上使用的填料干燥塔的进气结构过于简单,几乎均为侧向管进气。

实验研究表明[1、2],该结构会形成不均匀的气流初始分布,气体流入填料层后继续保持偏流,这种流动对于氯气干燥塔的影响尤为显著。

生产实践证明,这样不仅降低了水分的干燥效率,而且会加大出口酸雾的夹带量,给氯气的精制带来损失。

文献[4]中评价填料塔进气结构性能的标准是:均布性能好;流动阻力小;占空间小;液体能自由下落,有利于气液两相传质;结构简单,安装方便。

笔者根据干燥工艺的特点,开发了两种气体分布器:格栅型和径向型气体分布器(图1为前者的结构示意图,图2为后者的结构示意图),前者由支承梁和截流挡板等组成;后者的构件中包括上档板,下挡板,径向分布板,排液管等。

两种分布器的均布原理是不同的,格栅型是利用特殊的挡板设计,将冲向塔壁的气流截住、使之转向、分流;径向型则通过弯管转向、挡板截流、分布板分流后实现再分布,均布情况取决于各部分的尺寸比例。

图1 格栅型气体分布器示意图图2 径向型气体分布器示意图侧向进气和分布器后的气流流线谱见图3。

a —格栅型进气;b —径向型进气;c —侧向进气图3 各种进气方式的流线谱格栅型分布器的特点是:格栅型分布器挡板设置于入口射流流程的不同距离处,气流沿程分流,因而抑制了产生于底部和侧面的内循环,不仅改善了气流分布,而且由于挡板的导向作用,气流流动的规律性增强,阻力较之侧向进气降低了。

这种分布器结构简单,不占塔内有效空间,特别适合旧塔的技术改造。

其不足之处在于安装的技术要求比较高,均布性能较径向型差。

径向型分布器突出的优点是均布性能优异,且分布器上下空间大小几乎不会影响气流均布性能;同时独特的设计避免了气液的相互夹带;此外,结构简单,加工制造和安装皆较方便。

流动阻力较格栅型大,占据较大的塔内空间是其不足之处。

4 填料支承板的合理设计———应用气体喷射式填料支承板[4]早期的开孔平板开孔率仅10%~25%,气、液逆流通过时,会在板上积聚一定高度的液层(图4),导致气、液相互夹带,过早地在支承区发生液泛,进而向上延伸到整个填料层,破坏全塔的正常操作。

图4 开孔平板的气、液流动状况气体喷射式填料支承板是一种可根据塔径由一定单元数开孔波纹板组合而成的综合性能优良的散装填料支承板,其气、液流动情况如图5所示,结构15第9期 董谊仁等:现代填料塔技术在氯气干燥中的应用 氯氢处理如图6所示。

优点是:三维结构,开孔率可达100%;气、液分流,避免了两相的相互夹带;填料颗粒或碎片不易堵塞孔口;材料省,质量轻,安装维修方便。

它是一种综合性能优良的散装填料支承板,已经在氯气干燥塔中使用了10年,效果令人满意。

现有碳钢、玻璃钢、硬聚氯乙烯3种材料制作的塔径1.0~2.4m 的系列产品。

图5 气体喷射式支承板的气、液流动状况图6 3种材质气体喷射式填料支承板结构5 填料层的固定—填料限制板和填料压杆[4]正常操作时,氯气干燥塔的空塔速度远低于泛点。

填料床是固定床,不会因为气、液流动发生松动、流化和相互撞击,填料更不会被气流带出塔。

但生产上难免出现不正常,如因处理事故而紧急停车,超负荷运行塔内产生液泛,工艺条件突然变化引起系统压力、温度波动等。

塔内工况的骤变给床层带来的冲击是惊人的,会导致床层膨胀、流化、填料变形或碎裂,甚至填料大量随气流带出,进入液体分布器,直至塔外其他设备;对于规整填料,其规则排列会被破坏。

因此,为保持填料床的有效性和规整性,预防意外事故对床层的破坏,填料充填完毕要加有效固定。

图7为塑料板结构,图8为金属填料限制板结构,用于散装填料的固定,由框架和线网组合而成,靠焊接于塔壁的多个支耳,固定在填料顶层防止填料“跑出”,而又不“妨碍”气、液正常流动。

规整填料则依靠填料压杆横向压住顶层板片,防止填料层松动。

图7 塑料填料限制板图8 金属填料限制板6 氯气干燥塔优化设计技术要点氯气干燥塔可分为5段:①贮酸段—塔底至硫酸溢流口高度,②进气段—硫酸允许的最高液位(溢流口)至填料支承板下侧,③干燥段—即填料层高度,④液体分布段—进液管至填料层顶面,⑤除沫段—进液管上方到气体出口管。

优化设计技术包括各段合理操作工艺条件的确定和塔内件的选择及其相互匹配两个方面,两者间并非孤立,而是存在一定联系。

(1)塔径和填料层高度的确定。

按常规设计,塔径根据泛点来计算;填料层高度由传质性能确定。

但氯气干燥塔有其特殊的一面,要考虑到气速对带液量的影响以及微量水分脱除等问题。

故常规计算所得结果还要乘以设计者凭经验确定的安全系数。

16氯氢处理 氯碱工业 2006年(2)喷淋密度的选择。

根据系统为气膜控制的特点,理论上认为传质系数与液相流量无关,故喷淋密度取能湿润填料表面的最低值即可。

实际上还要考虑到液体不良分布对湿润填料的影响,一般选择的喷淋密度为15~30m3/(h m2)。

(3)气、液均布问题。

对于脱除微量水分的高效填料吸收塔,确保操作时塔内气、液均布是一个关键问题,这首先须由设计把关,其次与设备的加工制造和安装也有紧密联系,任何环节的疏忽都会前功尽弃。

设计问题主要指液体分布器、再分布器和气体分布器的正确选择和设计,已有一些文献论述了这方面的内容,但更多的是公司的内部专利资料。

(4)液(气)体再分布器的设置。

著名学者ho-m er提出的填料分段3原则是:层高达7m;相当于10个传质单元数的高度;6~8倍塔径高度。

取3条中最低高度作为分段标准,此外还应考虑到支承板和填料本身的最大承载能力;依此原则,干燥塔填料层高度仅5m左右,是没有必要分段和设置液(气)体再分布器的。

(5)各段的合理布置。

除各段必须有足够的高度外,段间的衔接也至关重要。

系统操作稳定时,各塔贮酸段的液位高度和硫酸浓度均保持恒定,理论上讲贮酸量即液位对操作过程没有影响。

但实际生产过程中难免出现不稳定的因素,一旦出现,则贮酸量越大系统抗干扰能力就越强,必须有利于稳定氯气出口干燥指标。

例如,间断补充浓硫酸会引起酸温升高,硫酸浓度变化进而影响到出口氯气水分的达标,若贮酸量太少变化会很大。

因此,贮酸段要有足够的高度以利操作。

关于进气结构对气流分布的影响已有专文论述,简而言之,进气结构越简单,为达到均匀的气流分布所需要的高度就越大,为降低这一高度必须增设气体分布器,这时所需要的高度由所选择的分布器类型及其设计方法决定。