现代塔器技术11

塔器应用技术

塔器应用技术综合介绍[摘要]根据实际工作和与国内外工程公司及工艺专利商、塔内件制造商合作与交流中积累的数据和经验,对塔器设计中诸如塔板效率的选取、塔内件型式与结构参数的合理选取及设计中的若干注意事项等问题进行了分析和阐述,同时介绍了近年来开发的一些新型高效塔板与填料。

供从事塔器工艺设计和塔内件询价及装置操作管理等工作的同志参考。

1引言塔器是化工与石化装置中应用最广泛的传质设备之一,用于蒸馏、吸收、洗涤、抽提或萃取、增减湿以及气液直接接触换热等过程。

按照传质接触基本构件的结构特点来分类,大致可分为板式塔、填料塔和特种接触塔型三大类。

板式塔属于逐级接触逆流操作,塔内以塔板作为两相接触的基本构件。

根据降液管设置情况可分为有降液管塔板和无降液管塔板(穿流型)两类,前者塔板上气相与液相流向相互垂直,属于错流型;后者属于逆流型。

根据塔板结构型式以及塔板上所安装的传质元件结构型式的不同,又可分为泡罩、浮阀、筛孔、固舌、浮舌、网孔、斜孔等传统塔板型式以及近年来各专利商开发的各种新型高性能塔板,如美国Glitsch公司的超级精馏塔板(SuperFrac Tray)以及国内开发的各种条形浮阀、导向浮阀、高性能微型浮阀、微分浮阀(ADV)、垂直筛板、浮动筛片等塔板型式。

填料塔属于微分接触逆流操作,塔内以填料作为两相接触的基本构件。

根据填料结构可分为散堆填料和规整填料;按材质又可分为金属填料、陶瓷填料和塑料填料。

其中散堆填料属于颗粒型填料,包括通用型散堆填料和近年来各专利商开发的各种新型高性能散堆填料。

前者如拉西环(Rasching Ring)、鲍尔环(Pall Ring)、阶梯环(Cascade Ring)、开孔环(Perforated Ring)、伯尔鞍(Berl Saddle)、英特洛克斯鞍(Intalox Saddle)等,后者如美国Glitsch公司的阶梯短环CMR(Cascade Mini Ring)、美国Norton公司的超级矩鞍(Super Intalox)以及国内开发的超级扁环(QH系列扁环填料)等等。

(完整word版)现代塔器技术进展

塔器技术进展摘要: 简要介绍了塔器技术发展史及其重大变革,重点介绍了20世纪80年代后中国塔器技术的发展和现状。

重点介绍了高效导向筛板的结构、工作原理及特点.关键词:塔器;浮阀;垂直筛板;泡革塔盘;填料。

Abstract:The development and significant innovations of distillation tower,especially the development, current situation and problems of distillation tower in China after the 1980's are introduced. Introduced the highly efficient guided sieve tray structure, working principle and characteristics.Key words: tower; float valve;vertical sieve tray (VST); bubble cap tray;packing;塔器的应用范围和重要性众所周知.它的作用是传质,其本质就是在一定塔体空间内,最大限度的提高两相的接触机会,并尽可能降低压降。

本文以塔器技术的起源与发展为线索,考察每次变革所起的作用和意义,以期对塔器技术的研究有所启迪。

1板式塔传统的板式塔主要有泡罩塔、筛板塔、浮阀塔、固舌塔、浮舌塔和林得塔盘等.以下简介有代表性的塔器新技术。

板式塔已有100多年的发展历史.长期以来,人们围绕高效率、大通量、宽弹性、低压降的宗旨,开发了不少于80种的各种类型塔板,主要集中在对气液接触元件和降液管的结构改进以及对塔内空间的利用等方面。

1.1垂直筛板的起源与发展20世纪80年代初,西北大学化工系开始研究垂直筛板,但由于未能顺利工业化而搁置。

十年过后,河北工业大学开发了梯形立体喷射塔板(CTST)[1],并成功地使之工业化,目前已有相当的市场占有率,主要用于精馏、吸收、解吸和汽提等过程,其传质原理如图1所示。

塔的水力学计算手册

塔的水力学计算手册1.目的与适用范围................................................. 错误!未定义书签。

2.塔设备特性..................................................... 错误!未定义书签。

3.名词术语和定义................................................. 错误!未定义书签。

4.浮阀/筛孔板式塔盘的设计........................................ 错误!未定义书签。

5.填料塔的设计................................................... 错误!未定义书签。

1.目的与适用范围为提高工艺工程师的设计质量,推广计算机应用而编写本手册。

本手册是针对气液传质塔设备中的普遍性问题而编写。

对于某些具体塔设备的数据(比如:某生产流程中针对某塔设备的板效率而采用的计算关联式,或者对于某吸收填料塔的传质单元高度或等板高度而采用的具体计算公式)则未予收入。

本设计手册以应用为主,主要是指导性的计算方法和步骤,并配合相应的计算程序,具体公式及理论推阐可参考有关文献。

2.塔设备特性作为气(汽)、液两相传质用的塔设备,首先必须能使气(汽)、液两相得到充分的接触,以得到较高的传质分离效率。

此外,塔设备还应具有以下一些特点:(1)当气(汽)、液处理量过大(超过设计值)时,仍不致于发生大量的雾沫挟带或液泛等影响正常操作的现象。

(2)当操作波动(设计值的50%~120%)较大时,仍能维持在较高的传质效率下稳定操作,并具有长期连续操作所必须具备的可靠性。

(3)塔压力降尽量小。

(4)结构简单、耗材少、制造和安装容易。

(5)耐腐蚀、不易堵塞。

(6)塔内的滞留液量要小。

3.名词术语和定义塔径(tower diameter),DT塔筒体内壁直径,见图(a)。

塔器安装中的施工工艺创新与改进

塔器安装中的施工工艺创新与改进在现代建筑领域,塔器的安装是一个重要且复杂的工程。

随着科技的不断进步与施工工艺的创新,塔器安装的效率和质量得到了显著提升。

本文将探讨塔器安装中的施工工艺创新与改进,并分析其在加快工程进度、提高施工质量和保障施工安全等方面的优势。

一、使用先进的设备与技术在塔器安装中,使用先进的设备与技术是施工工艺创新的重要一环。

传统的手工作业已经很难满足安装的需求,因此,现代化的机械设备成为塔器安装的关键。

例如,引入高空作业平台、使用吊车和脚手架等,可以大大提高安装效率和安全性。

同时,应用新的工艺装备技术也有利于改进施工工艺。

比如,在塔器组件的定位和安装过程中,可以采用激光定位技术、数字化控制系统等先进技术,提高安装的精度和稳定性。

二、优化施工流程优化施工流程是施工工艺改进的核心内容。

通过对施工流程的精细化分解与调整,可以实现更加高效的施工方式。

首先,合理规划施工顺序与步骤。

在塔器安装中,尤其是较大型的塔器,需要经过多个环节的组装与安装。

正确安排施工的先后顺序,避免安装过程中出现不必要的时间浪费。

其次,优化材料搬运和加工环节。

与传统方式相比,采用现代化搬运设备可以减少人力投入,提高搬运效率。

同时,对于塔器的加工过程,应使用精确的数控切割设备,确保零件的准确度和一致性。

三、加强团队协作与沟通在塔器安装中,团队协作与沟通对整个工程的顺利进行起着至关重要的作用。

团队成员之间的配合与默契直接影响着施工质量与进度。

为加强团队协作,可以通过定期组织技术培训、提高员工技术素质,培养技术骨干,以确保每个成员都能胜任自己的岗位和任务。

与此同时,通过加强团队间的沟通和协调,及时解决工程中的问题与难题,提高工作效率。

利用现代化的通信设备和软件,比如实时监控系统和在线沟通工具,可以更加快捷地进行信息传递与问题解决。

四、注重安全措施与标准化管理塔器安装是一项高风险的工作,因此必须注重安全措施与标准化管理。

施工工艺的创新与改进应与安全保障手段相结合,才能更好地确保施工安全。

塔器样技术要求

塔器样技术要求1. 引言塔器样,即用于化工装置中的塔器结构样板。

它是在设计和施工过程中,为了验证塔器结构的可行性、优化设计方案以及进行工艺条件调整而制作的样品。

塔器样的制作需要遵循一定的技术要求,以确保样板的质量和准确性。

本文将介绍塔器样的技术要求。

2. 塔器样的制作要求2.1 材料选择塔器样的制作材料应当与实际塔器所使用的材料相同或相似,以保证样板的力学性能和耐腐蚀性。

通常情况下,常用的材料包括不锈钢、碳钢、玻璃钢等。

在选择材料时,需要考虑到塔器的工作温度、压力以及介质的腐蚀性等因素。

2.2 尺寸精度塔器样的尺寸精度要符合设计要求,并且与实际塔器的尺寸一致。

尺寸包括直径、高度、壁厚等参数。

在制作过程中,需要使用合适的测量工具和设备,如卡尺、量规等,保证尺寸的准确性。

2.3 表面处理塔器样的表面需要进行适当的处理,以保证样板的光洁度和耐腐蚀性。

常见的表面处理方法包括喷砂、抛光、镀锌等。

不同的材料以及使用环境的不同,可能需要采用不同的表面处理方法。

2.4 连接方式塔器样的连接方式应当与实际塔器的连接方式一致,常见的连接方式有焊接、螺纹连接等。

在连接过程中,需要注意连接的紧密性和牢固性,以确保样板的结构稳定性。

3. 塔器样的测试要求3.1 强度测试塔器样的强度测试是为了验证样板在工作条件下的耐受能力。

常见的强度测试方法包括压力测试、承载测试等。

通过测试,可以评估样板的结构强度和可靠性。

3.2 耐腐蚀性测试由于塔器常处于恶劣的工作环境中,具有一定的腐蚀性。

因此,塔器样的耐腐蚀性测试十分重要。

常见的耐腐蚀性测试方法包括浸泡试验、腐蚀试验等。

3.3 流体特性测试塔器样的流体特性测试是为了评估样板在流体作用下的性能。

常见的流体特性测试包括流量测试、压力损失测试等。

3.4 热性能测试塔器样的热性能测试是为了验证样板在高温环境下的稳定性和耐用性。

常见的热性能测试方法包括热稳定性测试、热膨胀性测试等。

4. 结论塔器样的制作需要符合一定的技术要求,包括材料选择、尺寸精度、表面处理、连接方式等。

我国大型塔器技术进展与技术创新

我国大型塔器技术进展与技术创新医药化工学院化学工程与工艺专业学生:陆建东指导老师:葛昌华摘要:介绍了我国大型规整填料塔、大型散装填料塔和大型塔盘的技术进展,展示了硬件系列自主创新技术———Zupak、Da2pak、Zhaopak、Zugrid 新型规整填料;增强型IMTP 填料;槽盘、盘槽、盘槽管式液体分布器;辐散式进气初始分布器、新型双切向环流式进气初始分布器;栅梁、一梁托多盘桁架梁、空间网架梁等的结构及性能特点。

介绍了以塔器气液分布器优化设计规律、进气初始分布器与二次气体分布盘的优化设计规律、支撑装置的优化设计规律和多溢流塔盘全盘液体优流模型为代表的首创性全塔硬件优化设计规律。

列举了集成创新技术及硬件优化规律在两座大型塔中的应用。

关键词:塔器;填料;液体分布器;气体分布器;支撑梁;塔盘;炼油;乙烯1 000 万t/ a 炼油装置和100 万t/ a 乙烯装置等大型石油化工企业的建设发展,促进了我国大型塔器技术的现代化。

在“自主创新,重点跨越,支撑发展,引领未来”我国现代科技方针及国家发展和改革委员会国产化政策的指引下,我国塔器科技工作者以原创技术和骄人业绩展示了中华大型塔器、技术后来者居上的态势,努力实现大型塔器重点跨越的目标。

1 规整填料、格栅填料和散装填料的技术进展与创新1.1 垂直板波纹填料垂直板波纹填料经历了4 个发展阶段或有4 种类型:单向斜波、双向斜波、单向曲波和双向曲波[1 ] 。

1.1.1 单向斜波填料单向斜波填料的结构特征为:单向波纹、倾斜通道、斜交错排列,旋转90°安装(见图1) 。

它是一种高通量、低压降、高效的工业规整填料。

以250Y型为例,每米约2~3 块理论板,每米填料压降100~300 Pa 。

图1 单向斜波填料单向斜波填料包括Mellapak、Flexipac 、Gempak、Montzpak、Ralupak 和我国的J KB 系列波纹填料(天大天久科技股份有限公司) 、SM系列波纹填料(上海化工研究院) 、SP 系列波纹填料(南京大学) 等。

毕业设计方案.doc

本科毕业论文(设计)方案题目:甲醇精馏塔的设计及技术改造(一) (年产260000吨精甲醇)学院:化学与化工学院专业:过程装备与控制工程班级:过控092学号:0908110089学生姓名:许汝双指导教师:何峥2013年3月24贵州大学本科毕业论文(设计)I甲醇精馏塔的设计及技术改造(年产260000吨精甲醇)摘要精馏是甲醇生产的重要处理工序,在甲醇生产中占据重要位置。

精馏塔是精馏过程的核心设备,设计先进、节能、高效的甲醇精馏塔在现实中有着重要意义。

本设计根据天福化工有限责任公司实际操作情况,从精馏工业、塔设备选取、物料衡算、结构设计、强度校核、补强及辅助设备选型等方面,设计年产260000吨的甲醇精馏塔,并进行技术改造。

AbstractDistillation is an important process of methanol production,which occupies an important position in the production of methanol. Distillation is the key equipment of distillation process, and a design-advanced,energy saving and high efficiency methanol distillation tower has important meaning in reality. According to the Tianfu Chemical Co Ltd. the actual operating conditions, the design develops an annual output of 260000 tons of methanol distillation tower, and carries out technical transformation, which is baced upon the distillation tower equipment industry, the equipment selection, material balance calculation, structure design, strength check, reinforcing and auxiliary equipment selection and other aspects.关键词:甲醇、精馏、浮阀塔Keywords: methanol ,distillation, valve tower绪论精馏是甲醇生产的重要后处理工序,在甲醇生产中占据重要位置。

我国塔器技术的进展

图 8 新型垂直筛板结构示意图

并流喷射塔板[23 ,24 ] 是我国在新型垂直筛板的 基础上发展的一种塔板 。其结构如图 9 、10 所示 。 罩筒分为提液管和填料框两部分 , 其内部装有填 料 , 气体带动液体并流经过填料层 , 然后从罩筒上 部的填料框水平方向喷出 。气液在塔板上犹如经过 一个个并流操作的小型填料塔 , 具有较高的效率 。

150~300Pa) 外 , 由于离心力除雾及破泡 , 而处理 能力大 (空塔动能因子 3kg1/ 2 m - 1/ 2 s - 1 以上 、喷淋 密度达 160m3/ m2h) ; 还因气液流速大而不易堵 。 试验 表 明 , 其 操 作 弹 性 范 围 为 设 计 值 的 40 %到 150 %。即它具有负荷高 、压降低 、弹性宽 、不易 堵等特点 。

(5) 大型网孔塔板上的液体受到斜孔气流和挡 沫板的约束 , 阻止了液体倒流 、返混 , 保证液体分 布均匀 。

网孔塔板直径不宜小于 112m。因为在小塔内 , 塔板网状斜孔 “Z”形排布的效果甚差 , 并且倾斜 挡沫板的布置也较困难 。网孔塔板的主要缺点是操 作弹性较小 (一般为 2~3) 及网孔窄而较易堵塞 。

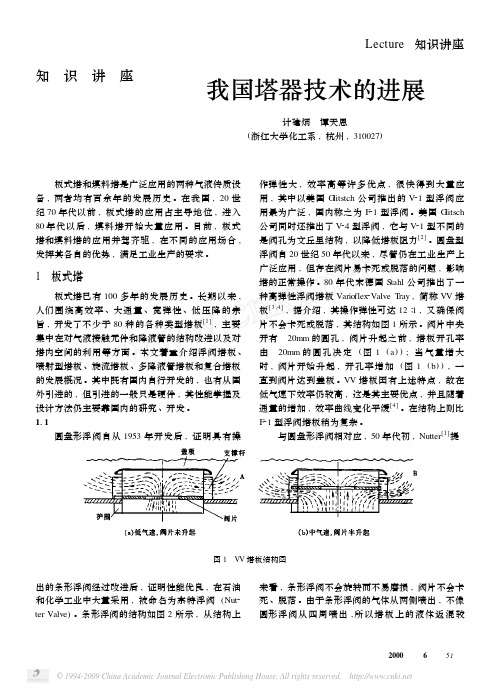

与圆提

图 1 VV 塔板结构图

出的条形浮阀经过改进后 , 证明性能优良 , 在石油 和化学工业中大量采用 , 被命名为奈特浮阀 (Nut2 ter Valve) 。条形浮阀的结构如图 2 所示 , 从结构上

来看 , 条形浮阀不会旋转而不易磨损 , 阀片不会卡 死 、脱落 。由于条形浮阀的气体从两侧喷出 , 不像 圆形浮阀从四周喷出 ,所以塔板上的液体返混较

图 9 并流喷射塔板元件 1 —提液管 ; 2 —填料 ; 3 —填料框 ; 4 —填料 ;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

填料塔技术及其应用摘要:填料塔是化工工业中最常见气液分离设备之一,本文介绍了填料塔的塔型,填料选取,填料塔内件,及其内部流体力学的模拟,并对填料塔的前景进行展望。

关键字:填料塔;分离设备;填料Abstacat:Packed column is one of the most common liquid-vapor separation equipment in the chemical industry , In this paper, it has introduced the column type , the packingselected , the packing internals, and its internal fluid dynamics simulation ,of thepacked column. It also make a prospect of the packed column.Key Words: Packed column Separation equiment Packings塔设备早已广泛用于蒸馏、吸收、解吸、萃取、洗涤冷却等各种过程。

塔设备根据结构不同可分为板式塔和填料塔两大类。

填料塔可细分为规整填料塔和散堆填料塔。

有时也采用混合型填料塔,即在同一座填料塔中,有散堆填料层,也有规整填料层。

由于板式塔和填料塔的传质机理不同,故二者的性能有较大的差别。

塔性能比较最主要考虑效率、通量、和压降三个因素[1]。

塔板的开孔率一般为塔截面积的8%~15%。

时要考虑塔板有效面积和降液管面积的权衡。

填料塔的开孔面积大于塔截面积空隙率都在50%以上。

其液泛点都较高,故填料塔的生产能力较大。

通常塔板的等板高度都大于500mm,即每米理论板数不超过2块,而工业填料塔的当量理论板数可达10块以上。

因而填料塔效率较高。

一般情况下塔的每块理论板压降塔式板为0.4~1.07kp散堆填料为0.13~0.27kp规整填料为0.0013~0.107kp。

压降小有利于节能。

1塔型的选择在填料塔设计中,首要的是塔型的选择,填料塔塔型选择的一般原则为[1]:(1)易起泡沫的物系以选用填料塔为宜,填料能使泡沫破裂。

而板式塔上泡沫易引起塔的液泛。

(2)热敏性物料的分离,尽可能降低塔釜温度,避免由于过热而导致的物料聚集或分解。

目前这个物系已普遍采用高效、低压降的规整填料。

其压降小、持液量低。

(3)对难分离物系,采用热泵技术可节能80%以上,宜采用填料塔难。

分离物系的塔顶塔底温度较接近,采用低压降填料,会有更好的节能效果。

(4)现有塔器的增产、节能、降耗一般可采用高效填料改造原有塔板,达到与其目标。

(5)厂房高度受限场合或精密分离需要很多理论分离级时,应优先考虑采用高效填料塔。

(6)对腐蚀性介质,宜采用填料塔,因为填料容易实现用各种防腐材料来制作。

(7)粘度较大的物系,选用水力直径较大的填料,而板式塔的传质效率较差。

(8)含固体颗粒或污浊的物料,不宜采用填料塔,因为容易将填料通道堵塞。

(9)在塔内易产生聚合物,经常需要清洗的塔,以选用板式塔为宜,填料塔易堵,且填料表面的聚合物积聚清理困难。

(10)新建项目,一般板式塔造价低于填料塔。

只有在高压操作情况下,采用大通量填料,可减小塔径从而使塔壁厚减小。

权衡投资比较填料塔的造价有可能低于板式塔,(11)一般而言,板式塔的操作弹性要大于填料塔。

规整填料自身的操作弹性较大,但其弹性受制于液体分布器的操作弹性。

(12)具有多侧线进料或出料的塔器,板式塔较易实现。

填料塔则在每个侧线口必须分段,各填料层之间,都应设置液体收集和再分布装置。

2 填料的选取规整填料应具备以下特点:(1)压降小;(2)分离效率高;(3)节能,可减小塔径;(4)液体滞留量少;(5)操作弹性大, 适应性强;(6)产品提取率高。

2.1散堆填料散堆填料是具有一定几何形状和尺寸的颗粒体,以散堆方式置于塔内。

1914年拉西环[3]填料的出现是填料塔的一个重大突破,它结构简单,是一种具有内外表面的环状实壁填料,有较大的表面积,但由于气体通过能力低,阻力也大,液体到达环内部比较困难,因而湿润不易充分,传质效果差,故近年来逐渐被后来出现的其他填料所取代。

第二代填料—鲍尔环是一种在环壁上开孔、环内带有舌片的填料。

此后又出现了改进型鲍尔环、阶梯环, 特别是阶梯环的高径比为0.3,阻力小,通量大,性能优良。

1978年美国Norton公司推出的金属环矩鞍填料集中了开槽填料鲍尔环、鞍型填料、低高径比填料阶梯环三者的优点,具有低压降、高通量、液体分布性能好、传质效率高、操作弹性大等优良性能,在现有的工业散堆填料中占有明显的优势,被称为第三代填料的标志。

除此之外, 还有一种高效散堆填料,主要用于沸点非常接近的难分离物系,常用的有θ网环、鞍形网、压延孔环、螺线圈、网带卷等,因为其处理量非常小、价格昂贵, 一般表一常见散装填料特性数据2.2 规整填料规整填料具有成块的规整结构,可在塔内逐层叠放。

最早出现的规整填料是由机木板条排列成的栅板,后来也有用金属条或塑料板条做的。

栅板填料气流阻力小,传质效果却比较差,现已不用于气液传质设备,但在凉水塔中仍有使用。

20世纪60年代以后开发出来的丝网波纹填料和板波纹填料是目前使用比较广泛的规整填料[4]。

由于规整填料是一种按照几何图形均匀排布,规整堆砌的填料,它规定了气液走向,很好地解决了发生壁流的可能性,具有比表面积大,空隙率、流通量大、压降小、操作弹性大的优点。

现代规整填料应首推苏尔寿公司。

20世纪60年代,该公司开发了金属丝网波纹填料,1977年又推出了板片波纹型的Mellapak填料,1994年又开发了一种结构新颖、多通道的优流规整Optiflow填料, 显示规整填料的研究与开发工作仍在继续。

日本三菱商社推出的Mc-pak填料, 多以Mellapak填料为雏形。

我国从20世纪60年代开始对规整填料进行系统的研究研制工作,已经形成了较为完整的科研生产体系[5-7]。

天津大学与英国Aston大学联合开发出了以Unapak命名的脉冲规整填料;天津市天久新技术开发公司开发了高效廉价的板花规整填料,其80型(比表面积80m2/m3)的传质效率与MellaPak-350Y型(比表面积350m2/m3)相当; 天津大学填料塔新技术公司1991年引进了苏尔寿公司的Mellapak自动生产线, 并自主开发了碳钢渗铝板波纹填料; 清华大学和上海化工研究院分别开发了压延板网波纹填料; 中石化洛阳工程公司开发了LH型规整填料。

这些成果都在工业生产中取得了成功的应用。

天津大学精馏技术国家工程研究中心已在高效填料的基础上开发出新型高效波纹填料—双向波纹填料。

它是在金属孔板波纹填料和Intolax散堆填料基础上开发的新一代规整填料,兼有金属孔板波纹填料和Intolax散堆填料的优点,其结构特点是在波纹填料的楞线上按一定间距冲有反向波纹,每一波纹片上形成方向相反、大小不同的波纹组装成填料盘。

由于板片上不冲孔,而是开有反向波纹环,因此比孔板波纹填料比表面积增加8%~12%,纵向开孔率却比后者大大提高(约40%)。

该种填料的传质比表面积大,气、液流路得到优化,横向扩散能力强,并且在抗堵塞能力、刚度、压力降及通过能力方面都大大优于金属孔板波纹填料。

图一为几种常见填料3 塔内件3.1液体分布装置填料塔操作要求液体沿同一塔截面均匀分布。

为使液流分布均匀,液体在塔顶的初始分布须均匀。

经验表明, 对塔径为750mm以上的塔, 塔截面的喷淋点密度应达到40~ 50个/m2;塔径在750mm以下的塔, 喷淋点密度至少应为160个/m2。

性能优良的液体分布器必须满足以下几点:操作可行,液体分布均匀,合适的操作弹性,足够的气流通道。

常见的液体喷淋装置按出液推动力可分为重力型和压力型2种;按结构形式可分为槽式、管式、喷射式和盘式等。

3.1.1孔管式液体分布器按照结构形式分为排管和环管,常用的是排管,其优点在于结构简单,气流通道大,通道面积可超过70%的塔截面, 造价低廉; 但缺点是喷淋密度要控制在25m3/( m2*h), 操作弹性小, 对于进料要求比较严格[物料中不许有固体杂质、夹带气(汽) 体, 以防介质对孔口的腐蚀和侵蚀使孔径变大]。

3.1.2孔盘式液体分布器分为孔盘式和堰盘式2种,液体流动推动力均为重力, 其重要构件有液体分布盘和升气管。

该类分布器均布性能优良,操作弹性较高,液体通量大,最大喷淋密度可达到75m3/( m2*h),气液分流,流动互不干扰; 其不足之处在于结构比较复杂,孔口容易被杂物堵塞。

3.1.3堰槽式液体分布器由加料管、分流盒和多条相互保持一定间距、平行地布置于塔内的堰槽组成。

槽间的空隙处为气流通道,气体自下而上流动, 流体通过进料管经开在分流盒底面的通道,根据一定比例从合适位置加入堰槽,而后经过设置于槽壁上端,于同一水平上的开口堰溢流而下,均匀分布于填料顶层。

溢流槽的形状有V形和矩形两种,常用的是V形和矩形两种。

其结构特点决定了其喷淋密度要小于孔盘式液体分布器,每平方米塔截面一般只能达到32~43点,且难以均匀分布。

3.2填料压板最常用的填料压板为栅板形,放置于填料层上端,靠自身重量将填料压紧。

其作用是防止在高气速和负荷突然波动时,填料出现相对运动,造成气液流动的不均匀。

3.3 填料支撑装置填料支撑装置有孔板型、栅板型、气液分流型和栅梁型。

选用何种支撑装置,要根据填料的材料、气液流速、塔的能力来确定。

3.4气相初始分布装置填料塔的气相入塔通常有2种情况:一为塔底进料,包括气入与气液两相进料;二为填料层间气相进料。

气相进入及初始分布装置就是为了使不同情况下入塔的气相均能达到稳定、均匀分布,而这取决于气相状态、负荷、操作压力、压降、塔径等操作条件。

一般有直接进塔、孔管式、多级叶片分流进气装置等形式。

3.5 液体再分布器液体再分布器必须兼有收集、混合和再分布流体的功能。

因此其结构一般比液体分布器复杂些,但仅从流体分布功能而言又是相近的。

3.5.1 盘型液体再分布器盘型液体再分布器有孔型和堰型之分,与盘型液体分布器相比较,其结构、设计方法没有太大的区别,只不过为了防止上层填料内的液体直接落入升气管,在其上部设置有帽盖(除挡液外, 可改变上升气流的方向, 促进横向混合)。

3.5.2 槽型液体再分布器槽型液体再分布器的结构类似于槽型液体分布器,但是槽型液体分布器无法有效收集从上段填料层流下来的液体,故在支撑板和分布器之间需要增加液体收集器。

该结构的优点在于气流通道大、阻力小适,用于大塔径的精馏塔;缺点是结构复杂,占用的有效高度大。

3.5.3 管型液体再分布器液体分布器由重力型管式液体分布器和收集器组成。