电机定、转子片冲压工艺与模具设计

Y210—2型电动机定子铁芯冲压模具设计

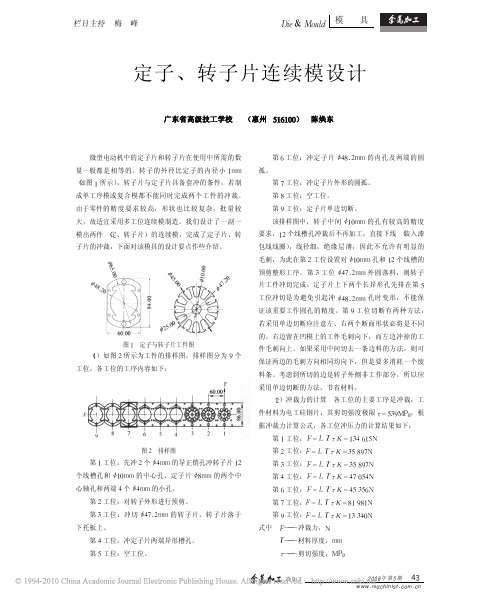

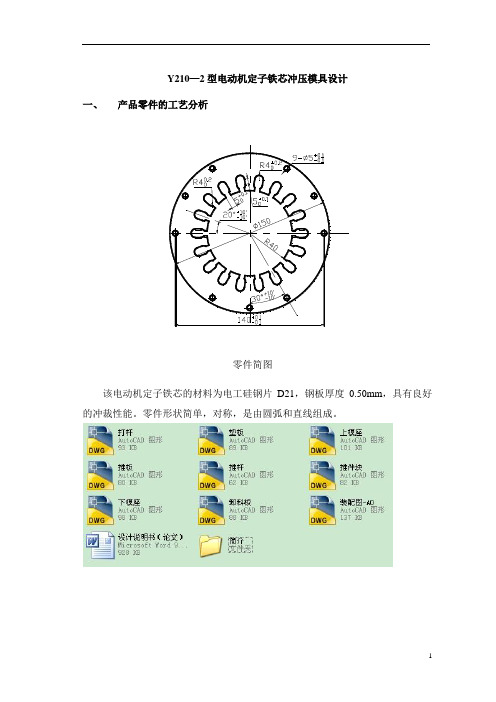

Y210—2型电动机定子铁芯冲压模具设计一、产品零件的工艺分析零件简图该电动机定子铁芯的材料为电工硅钢片D21,钢板厚度0.50mm,具有良好的冲裁性能。

零件形状简单,对称,是由圆弧和直线组成。

对于冲小孔Φ5,冲复杂圆孔Φ80,按照冲压手册一般冲孔模对该材料(钢 <400MPa)可以冲压的最小的孔径为d≧t=0.5mm,因而小孔符合工艺要求。

最小孔边距为b=3.5mm≧t,因而符合孔边距工艺要求,以上分析均符合冲裁工艺要求。

由表1、2 查出冲裁件内外所能达到的经济精度为IT11,孔中心与边缘距离尺寸公差为±0.6,对于孔心距公差为±0.1,将以上精度与零件简图中所标注的尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证,其他尺寸标准、生产批量等情况,也均符合冲裁的工艺要求,故决定采用冲孔落料复合冲裁模进行加工,且一次成形。

表1 冲裁件内外形所能达到的经济精度二、模具类型的确定常见的模具形式可分为单工序模、复合模和级进模三种。

确定模具形式,应以冲裁工件的要求、生产批量、模具加工条件为主要依据。

冲压生产批量与合理模具形式见表3 ,单工序模、级进模和复合模的比较见表4通过以上关系比较,此工件是大批量生产,故采用冲孔落料复合冲裁模进行加工,且一次冲压成行。

所谓复合模具结构,就是在冲床的一次行程内,完成两道以上的冲压工序。

在完成这些工序过程中,冲件材料无需进给移动。

复合模具结构的优点(1)制件精度高。

由于是在冲床的一次行程内,完成数道冲压工序。

因而不存在累积定位误差。

使冲出的制件内外形相对位置及各件的尺寸一致性非常好,制件平直。

适宜冲制薄料和脆性或软质材料。

(2)生产效率高。

(3)模具结构紧凑,面积较小。

复合模具结构的选用原则:只有当制件精度要求高,生产批量大,表面要求平整时,才选用复合模具结构。

三、冲裁间隙的选用在冲裁模的设计中,凸凹模间隙的合理选取,是保证模具正常工作、提高冲片质量、延长模具寿命的一个关键因素。

定子_转子片连续模设计

图# 排样图

第#工位: !-"#"$( +’ $ ) 1 第(工位:!-"#"$( +’ $ ) 1 第%工位:!-"#"$% )& + % 1 第,工位:!-"#"$% +( + , 1 第)工位: !-"#"$’ !$ ’ ! 1 第$工位: !-"#"$! (( % & 1 — —冲裁力,1 式中 !— — —材料厚度," " #— — —剪切强度,. / 0 "—

图! 定子与转子片工件图

( )如图#所示为工件的排样图,排样图分为 $ 个 ! 工位,各工位的工序内容如下:

件毛刺向上。如果采用中间切去一条边料的方法,则可 保证两边的毛刺方向相同均向下,但是要多消耗一个废 料条。考虑到所切的边是转子外侧非工作部分,所以应 采用单边切断的方法,节省材料。 )冲裁力的计算 各工位的主要工序是冲裁,工 ( # 件材料为电工硅钢片,其剪切强度极限 ! ,根 -+ ( $ . / 0 据冲裁力计算公式,各工位冲压力的计算结果如下: 第!工位:!-"#"$! ( %, ! + 1

冷加工

第!工位:先冲#个! % " " 的导正销孔冲转子片! # 个线槽孔和 ! ! & " " 的中心孔、定子片 ! ’ " " 的两个中 心轴孔和两端%个 ! % " " 的小孔。 第#工位:对转子外形进行预剪。 第(工位:冲切 ! % ) * # " " 的转子片,转子片落于 下托板上。 第%工位:冲定子片两端异形槽孔。 第+工位:空工位。

发电机转子磁轭冲片冲压成形工艺及模具设计说明书

xxxx学院毕业设计系部:指导老师:专业:模具设计及制造班级:小组号:组长:同组人:日期:年月日目录引言一、工艺分析二、工艺方案的确定三、制件排样图的设计及材料利用率的计算四、确定总冲压力和选用压力机及计算压力中心五、凸、凹模刃口尺寸计算六、模具结构形式的确定七、模具零件的结构设计(一)、凸凹模的设计(二)、冲孔凸模的设计(三)、落料凹模的设计(四)、弯曲凸模的设计(五)、弯曲凹模的设计(六)、凹模芯的设计八、模具的总装配小结参考文献摘要随着模具制造的技能化逐步向科学化发展,逐渐由以前手动方式发展为利用软件等高科技方式来辅助设计的完成。

冷冲模是其中的一种。

毕业设计是在模具专业理论教学之后进行的实践性教学环节。

是对所学知识的一次总检验,是走向工作岗位前的一次实战演习。

其目的是,综合运用所学课程的理论和实践知识,设计一副完整的模具训练、培养和提高自己的工作能力。

巩固和扩充模具专业课程所学内容,掌握模具设计及制造的方法、步骤和相关技术规范。

熟练查阅相关技术资料。

掌握模具设计及制造的基本技能,如制件工艺性分析、模具工艺方案论证、工艺计算、加工设备选定、制造工艺、收集和查阅设计资料,绘图及编写设计技术文件等。

冲压工艺及模具设计应结合工厂的设备、人员等实际情况,从零件的质量、生产效率、生产成本、劳动强度、环境的保护以及生产的安全性各个方面综合考虑,选择技术先进、经济合理、使用安全可靠的工艺方案和模具,以使冲压件的生产在保证达到设计图样上的各项技术要求,尽可能降低冲压的工艺成本和保证安全生产。

关键词:工艺性分析、模具工艺方案论证、工艺计算、加工设备选定、制造工艺、收集和查阅设计资料,绘图及编写设计技术文件等。

1.引言模具行业的发展现状及市场前景现代模具工业有“不衰亡工业”之称。

世界模具市场总体上供不应求,市场需求量维持在700亿至850亿美元,同时,我国的模具产业也迎来了新一轮的发展机遇。

近几年,我国模具产业总产值保持15%的年增长率(据不完全统计,2005年国内模具进口总值达到700多亿,同时,有近250个亿的出口),到2007年模具产值预计为700亿元,模具及模具标准件出口将从现在的每年9000多万美元增长到2006年的2亿美元左右。

电动机定子铁芯冲压模具设计

Y210—2型电动机定子铁芯冲压模具设计一、产品零件的工艺分析零件简图该电动机定子铁芯的材料为电工硅钢片D21,钢板厚度0.50mm,具有良好的冲裁性能。

零件形状简单,对称,是由圆弧和直线组成。

对于冲小孔Φ5,冲复杂圆孔Φ80,按照冲压手册一般冲孔模对该材料(钢 <400MPa)可以冲压的最小的孔径为d≧t=0.5mm,因而小孔符合工艺要求。

最小孔边距为b=3.5mm≧t,因而符合孔边距工艺要求,以上分析均符合冲裁工艺要求。

由表1、2 查出冲裁件内外所能达到的经济精度为IT11,孔中心与边缘距离尺寸公差为±0.6,对于孔心距公差为±0.1,将以上精度与零件简图中所标注的尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证,其他尺寸标准、生产批量等情况,也均符合冲裁的工艺要求,故决定采用冲孔落料复合冲裁模进行加工,且一次成形。

二、模具类型的确定常见的模具形式可分为单工序模、复合模和级进模三种。

确定模具形式,应以冲裁工件的要求、生产批量、模具加工条件为主要依据。

4冲压生产批量与合理模具形式见表3 ,单工序模、级进模和复合模的比较见表通过以上关系比较,此工件是大批量生产,故采用冲孔落料复合冲裁模进行加工,且一次冲压成行。

所谓复合模具结构,就是在冲床的一次行程内,完成两道以上的冲压工序。

在完成这些工序过程中,冲件材料无需进给移动。

复合模具结构的优点(1)制件精度高。

由于是在冲床的一次行程内,完成数道冲压工序。

因而不存在累积定位误差。

使冲出的制件内外形相对位置及各件的尺寸一致性非常好,制件平直。

适宜冲制薄料和脆性或软质材料。

(2)生产效率高。

(3)模具结构紧凑,面积较小。

复合模具结构的选用原则:只有当制件精度要求高,生产批量大,表面要求平整时,才选用复合模具结构。

三、冲裁间隙的选用在冲裁模的设计中,凸凹模间隙的合理选取,是保证模具正常工作、提高冲片质量、延长模具寿命的一个关键因素。

定子片转子冲压工艺及其模具设计论文

压缩机定子转子片冲压工艺及模具设计摘要模具是大批量生产同型产品的工具,是工业生产的主要工艺装备。

模具工业是国民经济的基础工业。

模具可保证冲压产品的尺寸精度,使产品质量稳定。

而且在加工中不破坏产品表面。

用模具生产零件可以采用冶金厂大量的廉价的轧制钢板或钢带为材料,而且在生产中不需要加热,具有生产效率高,质量好,重量轻,成本低节约能源和原材料等一系列的优点,是其他加工方法所不能比拟的。

使用模具已经成为当代工业生产的重要手段和工艺发展方向。

现代制造工业的发展和技术水平的提高,很大程度上取决于模具工业的发展。

多工位级进模是冲压模具中的一种,它是在单工序冲压模具基础上发展起来的多工序集成模具,在一副模具中可以完成冲裁,压弯,成型,拉伸等多种冲压工序,它可以将复杂的制件外形或型孔,经分解变成简单的冲压。

因此,多工位级进模具有高效,高精度,长寿命的特点,它已成为实现大生产,降低生产成本的最佳选择。

关键词:模具,冲压,级进模The Stamping Process And Mold Design Of Stator And RotorPiece Of CompressorABSTRACTMolds to form a mass production of industrial production facilities, is the main techniques and equipment。

Mold industry is the foundation of the national economy industry。

Tool to ensure accuracy of the ram of the product sizes, and make products quality。

And the process of the surface of the product。

Die in the production of parts of the metallurgical factory of rolled steel plates or with a material,And in production don't need, with high efficiency, quality, light weight and low cost to save energy and raw materials for a range of advantages,is Other process could compare with。

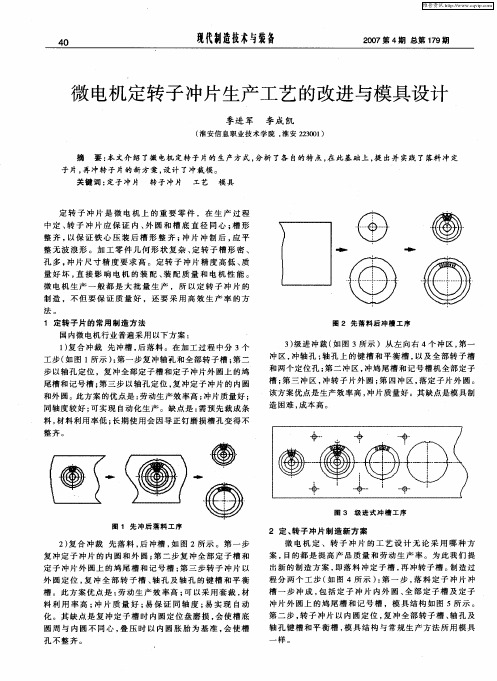

微电机定转子冲片生产工艺的改进与模具设计

_ ■・

@- 一 ◎

- ■-

微 电 机 生产 一 般 都 是 大 批 量 生 产 ,所 以定 转 子 冲 片 的 制 造 ,不 但 要 保 证 质 量 好 , 还 要 采 用 高 效 生 产 率 的方

造 困难 , 本高 。 成

料 , 料利 用 率 低 ; 材 长期 使 用 会 因导 正 钉磨 损 槽 孔 变 得不

整齐。

- ■■

图 3 级 进 式 冲 槽 工 序

图 1 先 冲后 落料 工 序

2 定 、 子 冲片 制造 新 方 案 转

2 复 合 冲 裁 先 落 料 , 冲槽 , 图 2所 示 。第 一 步 ) 后 如 复 冲 定 子 冲 片 的 内 圆和 外 圆 ; 二 步 复 冲全 部 定 子 槽 和 第 定 子 冲片 外 圆上 的鸠 尾 槽 和记 号 槽 ; 三 步转 子 冲 片 以 第 外 圆定 位 , 冲 全 部 转 子 槽 、 孔 及 轴 孔 的键 槽 和 平 衡 复 轴 槽 。 此方 案优 点 是 : 动 生 产 效 率 高 ; 以采 用 套 裁 , 劳 可 材 料 利 用 率 高 ; 片 质 量 好 ; 保 证 同 轴 度 ; 实 现 自动 冲 易 易 化 。 其 缺 点 是 复 冲 定 子 槽 时 内 圆 定 位 盘 磨 损 , 使 槽 底 会 圆周 与 内圆 不 同 心 , 压 时 以 内圆 胀 胎 为 基 准 , 使 槽 叠 会

满 足技 术 要 求 , 高 生 产 率 , 们 在 微 电 机 定 、 子 冲 片 提 我 转

冲 片 外 圆上 的鸠 尾 槽 和记 号槽 ,模 具 结 构 如 图 5所 示 。

电机定转子片冲压工艺及模具设计讲解

三、模具设计及主要的尺寸计算

1—下模座; 2、15—销钉; 3—凹模; 4—套;5—导柱; 6—导套; 7—上模座; 8—卸料 板9—橡胶; 10—凸模固定板; 11 —垫板; 12—卸料螺钉; 13—凸模; 14—模柄; 16、 17—螺钉

冲裁模典型结构与模具总体设计尺寸关系图

1.模具类型的选择

复合冲压是在压力机滑块的一次 行程中,在同一位置上,使材料顺 序完成几个冲压工序的方法,如落 料—冲孔、落料—拉深、落料—拉 深—冲孔、冲孔—翻边等复合工序, 该类模具称为复合模。生产现场应 用较多的有落料—冲孔复合模、落 料—拉深复合模和落料—拉深—冲 孔复合模等。

1)复合冲裁模的结构形式 复合冲裁模有倒装、顺装两种

结构形式。 倒装式复合模结构简单,使用

方便,应用较为广泛。 2)落料—拉深复合模

落料—拉深—冲孔复合模 3)带浮动模柄的落料—冲孔复合模

4)翻边复合冲模

2.工作部分的结构和尺寸的确定

工件的外形落料凹模采用整体 结构,直刃口形式。这种刃口强度 较好,孔口尺寸不随刃口的刃磨而 增大,适于形状复杂、精度高的工 件向上顶出的要求。

电机定、转子冲片工艺方案的种类

在冲裁工艺分析和技术经济分 析的基础上根据冲裁件的特点确定 冲裁工艺方案。冲裁工艺方案可分 为单工序冲裁、复合冲裁、级进冲 裁。

单工序冲裁是在压力机一次行 程,在模具单一的工位中完成单一 工序的冲压;复合冲裁是在压力机

一次行程中,在模具的同一工作位 置同时完成两个或两个以上的冲压 工序;级进冲裁是把冲裁件的若干 个冲压工序,排列成一定的顺序, 在压力机一次行程中条料在冲模的 不同工序位置上,分别完成工件所 要求的工序,在完成所有要求的工 序后,以后每次冲程都可以得到一 个完善的冲裁件,组合的冲裁工序 比单工序冲裁生产效率高,获得的

定子、转子零件套冲的冲压工艺与模具(含有全套CAD图纸)(可编辑)

中文摘要本次毕业设计的零件是电动机的定子转子冲片,包括零件的冲压工艺设计和模具的具体结构设计。

通过对零件的工艺性分析以及考虑到生产条件的影响,设计和给出了在现有的条件下的最佳工艺方案和模具结构,比如:选择基本的工序,确定其工序顺序,工序数目及工序组合形式。

然后以此为基础,设计出冲压模具的结构。

结合实际,进行合理、正确的规划。

在做毕业设计时候零件比较复杂,精度要求高,属于大批量生产,同时一个冲程要完成两个工件的冲制,故选择了多工位的级进模。

在设计中绍了该类模具的主要设计结构和技术要求,重点介绍了该类模具的高精度制造技术和关键部位的工艺技术参数。

关键词:高速冲模,电机铁芯,硬质合金 ,定、转子片,多工位级进模,凹模拼块全套完整版CAD图纸,联系1360715675 各专业都有Abstract The graduation is the design of parts of the motor rotor-stator unit, including parts stamping process design and die design of the concrete structure. Parts of the Process Analysis and considering that the productionconditions, Design and given the existing conditions of the optimal structure of the program and die, for example : the choice of basic processes, determine the order of processes, number of processes and process portfolio. Then as the basis for designing the structure of stamping die. In light of the actual, reasonable and proper planning. Doing graduate design parts of the complexity and high accuracy, is mass production, Meanwhile a stroke two parts to complete the flushing system, it chose the Multi-Position Progressive Die. Design presentations in the mold of such major structural design and technical requirements, focus on such high-precision mold manufacturing technology and key parts of the technology parametersKeywords : high-speed die,Motor Core,Carbide,Stator and rotor plate,Multi-Position Progressive Die,Die patch;第一章绪论模具是成型不同形状制品的一种装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

造成冲片毛刺长、互换性差、模具 寿命短等问题。

一 落 三

电机厂目前采用单工序模生产, 模具结构简单,制造容易,但仅仅 冲孔和落料两道工序需要多副模具, 成本高而生产率低。

方案三采用级进模生产,虽然只 需一副模具,生产效率高,操作方 便,但模具尺寸太大,模具结构非 常复杂,在满足工件精度要求的同 时加大了模具强度和各零件的设计

三、模具设计及主要的尺寸计算

1—下模座;2、15—销钉;3—凹模;4—套;5—导柱;6—导套;7—上模座;8—卸料 板9—橡胶;10—凸模固定板;11—垫板;12—卸料螺钉;13—凸模;14—模柄;16、 17—螺钉

冲裁模典型结构与模具总体设计尺寸关系图

1.模具类型的选择

复合冲压是在压力机滑块的一次 行程中,在同一位置上,使材料顺 序完成几个冲压工序的方法,如落 料—冲孔、落料—拉深、落料—拉 深—冲孔、冲孔—翻边等复合工序, 该类模具称为复合模。生产现场应 用较多的有落料—冲孔复合模、落 料—拉深复合模和落料—拉深—冲 孔复合模等。

难度,而且要有专门的压力设备、 送料机构、足够长的条料或卷料才 能完成冲裁。

经过综合考虑和分析,所以我 们采用复合模具,该方案的优点是: ①生产率比电机厂所采用的单工序 模高,材料利用率也较高;②通过 多方面比较,以及查阅资料,得到 模具的质量比较高,磨损较小;③ 与电机厂的模具相比,我们不仅在

结构上有一定的改进,而且在安全 上也有了一定的提高;④由于各方 面的改进,在经济上也有了明显的 提高。

电机定、转子冲片工艺方案的种类

在冲裁工艺分析和技术经济分 析的基础上根据冲裁件的特点确定 冲裁工艺方案。冲裁工艺方案可分 为单工序冲裁、复合冲裁、级进冲 裁。

单工序冲裁是在压力机一次行 程,在模具单一的工位中完成单一 工序的冲压;复合冲裁是在压力机

一次行程中,在模具的同一工作位 置同时完成两个或两个以上的冲压 工序;级进冲裁是把冲裁件的若干 个冲压工序,排列成一定的顺序, 在压力机一次行程中条料在冲模的 不同工序位置上,分别完成工件所 要求的工序,在完成所有要求的工 序后,以后每次冲程都可以得到一 个完善的冲裁件,组合的冲裁工序 比单工序冲裁生产效率高,获得的

1)工作零件刃口尺寸的计算

①加工方法的确定

由于模具加工方法不同,凸模

与凹模刃口部分尺寸的计算公式与 制造公差的标注也不同,刃口尺寸 的计算方法可分为两种情况。

1)凸模与凹模分别加工计算模具刃口 尺寸 采用这种方法,是指凸模和凹模 分别按图纸标注的尺寸和公差进行加工。 冲裁间隙由凸模、凹模刃口尺寸和公差 来保证。要分别标注凸模和凹模刃口尺 寸与制造公差(凸模、凹模),优点是 具有互换性,但受到冲裁间隙的限制,

模具设计与制造专业 2015届ቤተ መጻሕፍቲ ባይዱ业设计答辩

材料工程学院毕业设计答辩

电机定、转子冲片模具设计

指导老师:张俊喜 学生姓名:王斌 、苏鹏鹏、张艳平

论文的结构和主要内容

一

课题来源

二 工艺分析及工艺方案的确定

三 模具设计及主要的尺寸计算

四

新型模具材料的选用

五

总结

六

感谢

一、课题来源

本课题来源于工厂实际生产。

厚 度 : 0.5mm, 大 转 子 花 片 外 圆 990mm, 内 圆 630mm, 定 子 冲 片 外 圆 6 3 0mm, 内 圆 420mm, 小 转 子 花 片 外 圆 420mm转子轴孔90mm,槽数6槽, 加工 零件几何形状复杂,定、转子槽形 密, 孔多, 定转子冲片尺寸精度要 求较高, 同样对模具制造精度也要 求较高, 冲压的工艺难点是定、转 子冲片的同轴度问题及如何保证模 具制造间隙均匀。

也为工厂节省了很多的开支,对电 机厂的模具使用情况做了近一步的 了解。因此我们本次的毕业设计就 选题为电机定、转子冲片模具设计。

二、工艺分析及工艺方案的确定

零件名称:电机冲片 生产批量:大批量 材 料:硅钢片 材料厚度:0.5mm 精 度:IT11

如上图所示, 材料:硅钢片(硅 钢片是一种含碳极低的硅铁软磁合 金,一般含硅量为0.5~4.5%。加入 硅可提高铁的电阻率和最大磁导率 ,降低矫顽力、铁芯损耗(铁损) 和磁时效。具有良好的的冲压性能 。

制件精度等级高。

该工件包括落料、冲孔两个基 本工序,可有以下三种工艺方案:

方案一:先落料,后冲孔。采 用单工序模生产。

方案二:落料—冲孔复合冲压。 采用复合模生产。

方案三:冲孔—落料级进冲压。 采用级进模生产。

单工序模(目前电机厂的模具情况)

国内电机行业普遍采用“一落 三”的冲压工艺制造电机铁心冲片 ,即:

冲片是发电机、电动机铁心的主 要组成部件,它是由冷轧薄硅钢片冲 制而成,电机规格很多,冲片外形尺 寸各不相同(主要有圆形片和扇形片)。 随着电机市场竞争的日趋激烈,提高 冲片质量、降低产品成本是电机生产 制造厂所面临的重要研究课题。

电机在现代工农业中和日常生 活中随处可见,为了这次的毕业设 计,我们指导老师带领我们到电机 厂实地考察了一番,电机厂中的电 机零件基本上大多数是由自己工厂 所生产的,所以说在电机厂里,模 具是必不可少的,这其中包括铸造 模具、锻造模具、压铸模具、冲压 模具等,由于这些模具的加入,大 大提高了工人师傅们的工作效率,

(1)一次落料(冲出定子圆片、转 子圆片、中心轴孔片);(2)冲裁 定子槽形;(3)冲裁转子槽形。这 种工艺生产过程定转子片存在多次 定位、产生同心度偏差、叠压后铁 心外观不整齐、铁心绕嵌线压入机 壳后, 机壳对定子铁心外圆挤压使 片间移动损伤绕组, 形成短路等缺 陷,严重影响了电机装配质量, 同 时模具制造过程间隙不易得到保证,

1)复合冲裁模的结构形式 复合冲裁模有倒装、顺装两种

结构形式。 倒装式复合模结构简单,使用

方便,应用较为广泛。 2)落料—拉深复合模

落料—拉深—冲孔复合模 3)带浮动模柄的落料—冲孔复合模 4)翻边复合冲模

2.工作部分的结构和尺寸的确定

工件的外形落料凹模采用整体 结构,直刃口形式。这种刃口强度 较好,孔口尺寸不随刃口的刃磨而 增大,适于形状复杂、精度高的工 件向上顶出的要求。