微孔注塑过程中气泡在模腔中的生长教材

微孔发泡注塑成型工艺及其设备的技术进展

塑料工业CHINAPLASTICSINDUSTRY第49卷第2期2021年2月微孔发泡注塑成型工艺及其设备的技术进展∗任亦心1ꎬ刘君峰1ꎬ许忠斌1ꎬ∗∗ꎬ王金莲2ꎬ∗∗∗ꎬ虞伟炳3ꎬ应建华3(1.浙江大学能源工程学院ꎬ浙江杭州310027ꎻ2.杭州科技职业技术学院ꎬ浙江杭州311402ꎻ3.浙江赛豪实业有限公司ꎬ浙江台州318020)㊀㊀摘要:微孔发泡注塑技术是实现塑料轻量化设计的重要途径ꎮ在简要回顾微孔塑料发泡注塑成型工艺的基础上ꎬ重点介绍了微孔发泡注塑成型设备的发展动向ꎮ从注气㊁塑化㊁注射㊁模具和辅助系统等五个模块ꎬ分析总结工艺要求及多种国外产业端的先进设备特点和解决方案ꎮ文中重点论述多个成功应用的生产设备创新案例ꎬ并对微孔发泡注塑成型技术和设备的未来发展趋势进行展望ꎮ关键词:微孔泡沫塑料ꎻ注塑成型ꎻ设备ꎻ轻量化设计中图分类号:TQ320 66+2㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1005-5770(2021)02-0012-04doi:10 3969/j issn 1005-5770 2021 02 003开放科学(资源服务)标识码(OSID):TechnicalProgressofMicrocellularFoamInjectionMoldingProcessandEquipmentRENYi ̄xin1ꎬLIUJun ̄feng1ꎬXUZhong ̄bin1ꎬWANGJin ̄lian2ꎬYUWei ̄bing3ꎬYINGJian ̄hua3(1.CollegeofEnergyEngineeringꎬZhejiangUniversityꎬHangzhou310027ꎬChinaꎻ2.HangzhouPolytechnicꎬHangzhou311402ꎬChinaꎻ3.ZhejiangSaihaoIndustrialCo.ꎬLtd.ꎬTaizhou318020ꎬChina)Abstract:Microcellularinjectionmoldingwasanefficientandimportantapproachappliedinthelightweightplastics.Basedonabriefreviewofmicrocellularinjectionmoldingprocessꎬthedevelopmenttrendofthemoldingequipmentofmicroporousplasticfoaminjectionwasmainlyintroduced.Theprocessrequirementsandthecharacteristicsandsolutionsofvariousadvancedequipmentinforeignindustrieswereanalyzedandsummarizedfromfivemodulesꎬsuchasꎬgasinjectionꎬplasticizingꎬinjectionꎬmoldandauxiliarysystem.Manysuccessfulappliedproductionequipmentcaseswerediscussedꎬandthefuturedevelopmenttrendofmicrocellularfoaminjectionmoldingtechnologyandequipmentwasprospected.Keywords:MicroPorousFoamPlasticꎻInjectionMoldingTechnologyꎻEquipmentꎻLightweightDesign轻量化设计是未来塑料加工技术的趋势之一ꎮ塑料轻量化不仅有助于节省原料成本ꎬ对于汽车㊁航天航空等产业更意味着产品整体性能和竞争力的提升ꎮ微孔发泡注塑成型是在这个背景下发展起来的新技术ꎮ其最大的优势在于能进一步激发塑料轻量化的潜能ꎮ同时ꎬ该技术还可减少缩痕㊁翘曲变形和内应力区域[1]ꎬ降低锁模力和注塑压力ꎬ实现节能环保ꎮ特殊制备的微孔发泡塑料还可以根据产品需求具备一些功能特性ꎬ例如隔热[2]㊁隔声[3]㊁较低的介电常数等ꎮ近年来ꎬ国内外产业端的需求和环保政策的导向使发泡注塑成型技术成为领域内的研究热点ꎬ也促使该工艺不断发展和完善ꎮ但是微孔发泡注塑成型设备和工艺关键技术大多为国外大型公司如Trexel㊁Arburg㊁Engel等所垄断ꎬ在一定程度上制约了国内产业的发展ꎮ本文介绍了微孔发泡注塑成型的原理和工艺过程ꎬ结合国内外产业界具体的设备创新案例ꎬ就微孔发泡注塑设备的各个功能模块分别展开综述ꎬ并对今后微孔发泡注塑的发展趋势进行了展望ꎮ1㊀微孔发泡注塑成型工艺过程微孔发泡注射成型的原理是利用快速改变温度㊁压力等工艺参数的方法ꎬ使聚合物-熔体气体均相体系进行微孔发泡而成型制品[4]ꎮ以Trexel公司的MuCell技术为典例ꎬ微孔发泡注塑设备及其过程中对应的两相形态变化如图1所示ꎮ首先ꎬ由高压气瓶提供超临界流体(通常为氮气或二氧化碳ꎬ典型剂量为0 2%~1 0%)ꎬ在螺杆回收期间通过喷射器以精确的流率注入混合段机筒内已经熔化的聚合物中ꎻ在螺杆向前输送物料的同时ꎬ特殊设计的螺杆混合段元件把气体切碎㊁搅混ꎬ使其均匀溶解在聚合物熔体中ꎬ形成塑料熔体-气体均相体系ꎮ有些设备还会专门设置扩散室进一步均化ꎮ由于止回阀和封闭式射咀的存在ꎬ均相体系能在高压下保持不发生离析ꎬ这是均匀成核的条件ꎮ随后ꎬ该体系将通过封闭式射咀高速注入已充压缩气体的模腔ꎮ模腔内足够高的压力防止21∗国家自然科学基金资助项目(52073247)ꎬ浙江省教育厅一般科研项目(Y201941430)ꎬ浙江大学项目(校合-2020-KYY-533005-0041)∗∗通信作者xuzhongbin@zju edu cn㊀㊀∗∗∗通信作者wangjinlian83@126 com作者简介:任亦心ꎬ女ꎬ1998年生ꎬ本科ꎬ主要从事高分子成型加工方面的研究ꎮ第49卷第2期任亦心ꎬ等:微孔发泡注塑成型工艺及其设备的技术进展气泡在充模阶段生长ꎮ充模完成后ꎬ型腔内压力骤降ꎬ气体在聚合物中形成非常高的过饱和度ꎬ极不稳定ꎮ高能态分子聚合诱发形成泡核ꎮ随着外部压力继续减小ꎬ气泡迅速膨胀ꎬ直至模腔被充满㊁物料凝固ꎮ图1㊀微孔发泡注塑成型设备及工艺对应两相形态简图Fig1㊀Schematicillustrationofamicrocellularinjectionmoldingequipmentsetandthecorrespondingtwo ̄phasemorphology相对于普通注射成型ꎬ气体的加入导致了系统额外的可变工艺参数ꎬ因此微孔发泡注塑成型过程要复杂得多ꎮ许忠斌等[5]曾系统地分析了影响微孔塑料注射成型过程的重要工艺参数ꎬ包括注射压力㊁注射时间㊁熔体温度等ꎮKastner等[6]也曾就改变各个工艺参数进行过最终塑料制品力学性能的测试ꎮ微孔发泡过程工艺参数的复杂性要求设备的设计者必须深入了解原理ꎬ准确控制各部分参数ꎬ最大程度利用微孔发泡的优势而减少其负面影响ꎮ2㊀微孔发泡注塑成型设备典范2 1㊀注气系统注气系统即实现发泡剂注入聚合物体系的设备模块ꎮ不同的设备注气系统所在位置和注气形式各不相同ꎬ但均需要考虑能否精确控制注剂量㊁能否为后续的两相混合预留时间或提供基础ꎮ最后ꎬ注气系统的成本和可拆卸性也越来越成为重要的参考ꎮ注气系统所在位置主要可分为均化段机筒处和喷嘴处ꎮ注气系统接入均化段的机筒的典型案例有Trexel公司的MuCell注塑机ꎮ该系列注塑机将微孔发泡技术最早实现商用ꎮ早期的MuCell注塑机用泵通过旁路阀控制注入量ꎻ随后先后引入了阻力元件㊁歧管系统㊁伺服电机系统等ꎬ实现精准注气和同步计量ꎮ目前ꎬ最新T系列注塑机拥有对新用户友好的智能给料控制系统ꎬ仅要求操作员输入装料质量和超临界氮的百分比ꎮ其注气系统会根据螺杆位置信号的反馈自动控制单个或多个位置的注气喷嘴开闭ꎬ根据实际熔胶时间和压力降情况调节打气时间和流速ꎬ实现注气环节智能化ꎮ然而该技术对已有注塑机的机筒㊁螺杆改造程度大ꎬ对起始投入资金要求高ꎮ针对此ꎬTrexel公司在2019年塑料技术大会上发布了可代替端盖ꎬ用螺栓加装在标准化的螺杆/机筒上的新型螺杆尖端加料模块ꎬ如图2b所示ꎮ该技术使得新机不需要特殊的定制螺杆㊁机筒和止回环ꎬ能够方便地切换回传统注塑ꎬ灵活适应生产ꎮa-传统MuCell定制螺杆b-MuCell新型螺杆尖端加料模块c-Optifoam技术鱼雷体状注气喷嘴d-ProFoam技术及其颗粒锁e-IQFoam颗粒-SCF气体注气方式图2㊀微孔发泡注塑成型技术案例示意图Fig2㊀Casediagramsofmicrocellularinjectionmoldingtechnology注气位置同样在均化段的还有意大利NegriBossi公司在2017年法国国际塑料行业解决方案展览会上推出的泡沫微孔成型方案(FMC)ꎮ与MuCell不同ꎬFMC将气体从螺杆尾部引入螺杆内部的通道中ꎬ并通过螺杆均化段上的一系列 喷针 注入熔体聚合物ꎮ该方法无需对机筒进行更换ꎮ另一个常见的注气位置在喷嘴处ꎬ经典的工业案例有31塑㊀料㊀工㊀业2021年㊀㊀Sulzer化学技术公司和德国亚琛大学塑料加工研究所(IKV)的Optifoam以及Demag公司的Ergozell技术ꎮ如图2cOpti ̄foam[7]在注气时设计了一种鱼雷体状有环形间隙结构的喷嘴ꎮ该环形间隙由可通过气体的特殊烧结的金属制成ꎬ可将SCF由此注入聚合物流道ꎬ既使注入时气体与熔体之间的接触表面最大化ꎬ又可防止聚合物渗出流道ꎮ使用这个注气系统ꎬ只需更新传统注塑机的喷嘴即可ꎮ但相较于均化段注塑ꎬ该方法建议的注射速度更小ꎮ在注气形式上ꎬ除了上述的注入超临界流体外ꎬ一些公司和研究所还开发了不需使用超临界流体的微孔发泡技术来避免造价高昂的超临界流体控制系统ꎮ例如塑胶颗粒-气体的混合注气方式ꎮ如图2dꎬArburg和IKV开发的ProFoam技术[8-9]可以将自创的颗粒密封锁安装在任何常规注塑机的料斗和进料口之间ꎮ颗粒锁内的密封舱将颗粒聚合物从环境压力转移到发泡剂压力ꎬ在恒压储存仓中用气体浸渍ꎮ颗粒锁有专门的控制器ꎬ全过程仅新增一个发泡剂的压力参数ꎮ从整体上ꎬ该技术除了加入防气体流失的螺杆尾部额外密封外ꎬ无需干预原增塑单元ꎮ大众汽车公司构思并申请专利㊁预计近几年投产的IQFoam[10]采用类似的方式ꎬ如图2eꎬ通过调节阀门以及两个致动器ꎬ在中低压下将气体与颗粒一起引入塑化系统ꎮProTech公司在2018年国际塑料加工贸易展览会上首次展示的SomosPerfoamer制造解决方案也采取将粒料经过浸渍送入一台或多台注塑机内的类似做法ꎮ塑胶颗粒 气体的注气方式体现了工业生产中模块化思想ꎬ通过可拆卸的组件进行扩展ꎬ从而灵活适应生产需求ꎮ但是在如何加快这种形式的气固吸收㊁缩短间歇注入的周期的问题上还有研究的空间ꎮ目前研究领域也提出了诸多代替超临界流体实现发泡的想法ꎮYusa等[11]开发的微孔发泡技术将物理发泡剂通过喷射阀和特殊螺杆运动的配合直接从气瓶中注入到熔融聚合物中ꎮ该装置形态与MuCell装置类似ꎬ新增一个排气循环系统ꎬ在聚合物饱和时将气体回收ꎬ不饱和时再次注入气体ꎮ在此基础上ꎬWang等[12]实现了用空气作为发泡剂进行微孔塑料的制备ꎬ并验证得到相比于氮气和二氧化碳发泡剂更细腻均匀的微孔结构ꎬ具有较好的商业前景ꎮ2 2㊀塑化系统塑化系统是微孔发泡注塑机的核心组成部分ꎬ它是实现聚合物机械塑化㊁加热塑化和两相混合的场所ꎮ对于注气位置靠前的设备ꎬ往往会从优化螺杆的角度促进两相混合ꎮ专为微孔发泡而开发的螺杆主要需考虑:提高塑化能力和分散混合能力㊁降低熔体温度不均匀性㊁防止发泡熔体中气体溢出逆流等ꎮ例如ꎬTrexel为MuCell技术定制的螺杆具有长径比大的特点ꎬ塑化段后设置提高聚合物/气体混合效果的混炼元件ꎮ螺杆上的后止回阀和前止回阀使得混合段保持高压ꎬ防止混合物向进料区和喷嘴膨胀ꎮ对于注气位置偏后的设备ꎬ通过螺杆机械混合时间极短的工艺ꎬ例如Ergocell和Optifoam[13]ꎬ塑化系统会在螺杆到喷嘴之间专门设置混合室㊁扩散室等来强化气体在聚合物中的扩散和均化ꎮ其中ꎬOptifoam采取了高压静态混合室ꎬ使得两相混合更充分ꎮErgocell则采用动态混合室ꎬ由电机驱动旋转ꎬ连接气体计量模块ꎬ加在标准化的塑化装置前端ꎬ该设计使得注入气体的混合速度独立于螺杆转速ꎬ让塑化过程和两相混合过程分别控制在最优参数下ꎮ2 3㊀注射装置在微孔发泡技术的注射环节ꎬ压降速率的增加会使得熔体成核速率提高ꎬ泡核均含气量减少ꎮ因此注射时的压降速率是得到均匀尺寸及分布的微孔的关键加工参数ꎮ提高压降速率的方式有提高注射速度㊁缩小喷嘴尺寸和延长喷嘴通道等ꎮ例如ꎬMuCell注塑机喷嘴大小相较等效实心注塑缩小了九成ꎻ微孔发泡注塑机的塑化系统和注塑系统的动力装置也通常是分离的ꎬ分别提供较高的分散混合能力和注射速率ꎮ由于熔体黏度降低ꎬ微孔发泡注射装置的注射压力相比于传统注塑可降低40%~50%ꎮ注射喷嘴通常选择封闭式喷嘴以防止气体泄漏和提前发泡ꎮ2 4㊀模具装置模具系统是塑料发泡成型的场所ꎬ同时具有了监控和调整塑料发泡过程的功能ꎮ为防止充模时期的预发泡ꎬ用于微孔发泡注塑的模具中通常会注入压缩气体ꎮ当塑料熔体被高速注入模腔时ꎬ该部分气体产生反压阻碍压降ꎮ因此微孔发泡的模具系统需具备高效排气进气系统ꎬ以便产生均匀的充模流场ꎮ由于注射速度高ꎬ连接流道和型腔的浇口截面积相对较大ꎮ对于传统注塑过程ꎬ模腔压力已被广泛应用作为监控成型过程的参量ꎮ但微孔发泡注塑中ꎬ在充模即将结束时压力就已经比较低的情况下ꎬ发泡过程的模腔压力很可能无法单独作为有用的反馈量ꎮ针对此ꎬBerry等[13]的研究提出可以通过快速响应热电偶和传统的压力传感器的结合来监控㊁预测微孔发泡成型的效果ꎮ另一方面ꎬ由于聚合物发泡会自主膨胀压实型模腔ꎬ几乎不需要保压的过程ꎬ微孔发泡技术有着更节能省时的优点ꎮ2 5㊀液压系统液压系统起到支持以上系统实现低注射压力㊁高注射速率的作用ꎬ并且能在螺杆停止转动和注射开始前维持机筒内压力ꎬ固定螺杆和防止预发泡ꎮ液压系统与注塑设备是相对独立的体系ꎬ在这里不做具体展开ꎮ2 6㊀辅助系统通过微孔发泡注塑制作的产品在表面性能和力学性能可能有缺陷ꎮ针对这个问题ꎬ常采用共注射模塑㊁快速热循环㊁绝缘涂层法㊁气体对压和芯背膨胀法等[14-18]加以改善ꎬ注塑机中会相应增加辅助系统ꎮ共注射模塑是传统的改善产品表面的方式ꎬ在微孔发泡中也有运用ꎮ实心-微孔材料共注射成型设备能够解决产品表面缺陷的问题ꎮ它增设了固体表层塑料的注射筒ꎮ在加工时ꎬ先注射实心塑料作为表皮ꎬ然后注射发泡塑料作为制品芯部ꎬ最后以实心材料封口[14]ꎻ循环加热法能提高模具和聚合物熔体之间的界面温度以保证表面的质量ꎬ同时避免长时间升温41第49卷第2期任亦心ꎬ等:微孔发泡注塑成型工艺及其设备的技术进展影响成核发泡ꎬ减少能耗浪费ꎮChen等[15]采用电磁感应加热与水冷相结合的方法ꎬ实现了快速的㊁仅限于模具表面的温度控制ꎬ可消除涡流痕迹ꎮ薄膜绝缘涂层法[16]则是通过在模具的内表面添加不同厚度的聚四氟乙烯隔热薄膜ꎬ将界面温度保持在熔融温度以上ꎻ气体对压法即将模腔内气压升高ꎬ使得聚合物在填充过程中被限制发泡ꎮ一旦模腔被完全填充ꎬ表面层冷却ꎬ再减压发泡[17]ꎮ该方法还能用来控制核的生长ꎮMuCell的经典设备中应用了气体对压法ꎻ芯背膨胀法[18]在对压法的基础上发展ꎬ以高注射速度将聚合物注入腔体厚度可变的精密机械ꎬ形成固体外层 皮肤 后ꎬ模具扩张厚度ꎬ压力突然下降诱导零件内部产生泡孔ꎬ逐渐达到更低的密度ꎮ该工艺能使制品减少表面漩涡痕迹ꎬ表层变薄ꎬ制品密度更低ꎮ此外ꎬ由于总厚度的增加ꎬ也改善了包括抗弯刚度在内的部分力学性能ꎮ3㊀展望微孔发泡注塑成型技术和设备在未来会呈现如下发展趋势:1)设备复杂性降低ꎮ许多大型注塑设备企业开始涉足这一市场ꎬ他们迫切需要解决的是如何将微孔发泡技术与客户已有的普通注塑机进行适配ꎬ实现低成本的更新改造ꎮ设备研发整体朝着降低发泡设备复杂性的方向发展ꎮ2)智能化提升ꎮ随着仿真软件和人工智能技术的发展ꎬ更加智能㊁操作友好的控制系统会集成到微孔发泡注塑机中ꎮ能进行状态监测㊁仿真计算㊁智能控制及可视化呈现的辅助模块在未来也适合应用于更为复杂的微孔发泡注塑过程ꎬ在气泡形态稳定性的控制㊁表面缺陷处理上有所突破ꎮ3)关注环保领域ꎮ作为一种绿色塑料加工技术ꎬ微孔发泡还可能进一步与塑料循环利用相结合ꎮ例如对废弃塑料制品粉碎㊁再造粒和再发泡ꎻ或采用三明治结构将回收的废弃塑料发泡作为内芯等ꎮ4)关注功能材料领域ꎮ对于微孔发泡塑料功能的深入研究会让微孔发泡技术潜在的应用场景进一步拓宽ꎬ特别是在对声学㊁热学㊁减震等有要求的特殊场景中ꎮ目前ꎬ几乎所有领先的微孔发泡注塑设备厂商都是国外的企业ꎮ国内微孔发泡领域主要集中在对原料工艺方面的研究ꎬ在设备和产业化方面还处于起步阶段ꎮ为实现国内微孔发泡塑料技术革新ꎬ还需通过产学研结合ꎬ不断优化过程设备ꎬ早日实现我国塑料产业的高端化㊁智能化升级ꎮ参㊀考㊀文㊀献[1]KRAMSCHUSTERAꎬCAVITTRꎬERMERDꎬetal.Quantitativestudyofshrinkageandwarpagebehaviorformicrocellularandconventionalinjectionmolding[J].Pol ̄ymerEngineering&Scienceꎬ2005ꎬ45(10):1408-1418.[2]ZHAOJCꎬZHAOQLꎬWANGLꎬetal.DevelopmentofhighthermalinsulationandcompressivestrengthBPPfoamsusingmold ̄openingfoaminjectionmoldingwithin ̄situfibrillatedPTFEfibers[J].EuropeanPolymerJournalꎬ2018ꎬ98:1-10.[3]NEYCIYANIBꎬKAZEMINAJAFISꎬGHASEMII.In ̄fluenceoffoamingandcarbonnanotubesonsoundtransmis ̄sionlossofwoodfiber ̄lowdensitypolyethylenecomposites[J].JournalofAppliedPolymerScienceꎬ2017ꎬ134(29):45096.[4]李从威ꎬ周南桥ꎬ王全新.微孔发泡注射成型设备及技术研究进展[J].工程塑料应用ꎬ2008ꎬ36(10):76-80.LICWꎬZHOUNQꎬWANGQX.Developmentofmi ̄crocellularinjectionmoldingtechnology[J].EngineeringPlasticsApplicationꎬ2008ꎬ36(10):76-80. [5]许忠斌ꎬ吴舜英ꎬ黄步明ꎬ等.微孔塑料注射成型机理及其技术发展动向[J].轻工机械ꎬ2003(4):24-28.XUZBꎬWUSYꎬHUANGBMꎬetal.Mechanismandtechnologicaldevelopmenttrendofinjectionmoldingofmi ̄crocellularplastics[J].LightIndustryMachineryꎬ2003(4):24-28.[6]KASTNERCꎬSTEINBICHLERGꎬKAHLENSꎬetal.Influenceofprocessparametersonmechanicalpropertiesofphysicallyfoamedꎬfiberreinforcedpolypropyleneparts[J].JournalofAppliedPolymerScienceꎬ2019ꎬ136(14):47275.[7]SASANHN.OptifoamTM theflexiblesolutionforfoaminjectionmolding[M]//RapraTechnology.BlowingA ̄gentsandFoamingProcesses.Hamburg:iSmithersRapraPublishingꎬ2004:64.[8]MICHAELIWꎬKRUMPHOLZTꎬOBELOERD.Pro ̄foam anewfoamingprocessforinjectingmolding[C]//Proceedingsofthe66thannualtechnicalconferenceofthesocietyofplasticsengineers.Milwaukee:Wisconsinꎬ2008:1019-1023.[9]GAUBH.Profoam ̄cost ̄efficientprocessformanufacturingfoamedlightweightparts[J].ReinforcedPlasticsꎬ2017ꎬ61(2):109-112.[10]GÓMEZ ̄MONTERDEJꎬHAINJꎬS NCHEZ ̄SOTOMꎬetal.Microcellularinjectionmolding:Acomparisonbe ̄tweenMuCellprocessandthenovelmicro ̄foamingtech ̄nologyIQFoam[J].JournalofMaterialsProcessingTechnologyꎬ2019ꎬ268:162-170.[11]YUSAAꎬYAMAMOTOSꎬGOTOHꎬetal.Anewmi ̄crocellularfoaminjection ̄moldingtechnologyusingnon ̄su ̄percriticalfluidphysicalblowingagents[J].PolymerEn ̄gineering&Scienceꎬ2017ꎬ57(1):105-113. [12]WANGLꎬHIKIMAYꎬOHSHIMAMꎬetal.Develop ̄mentofasimplifiedfoaminjectionmoldingtechniqueanditsapplicationtotheproductionofhighvoidfractionpoly ̄(下转第67页)51第49卷第2期倪金平ꎬ等:阻燃玻璃纤维增强PA6的紫外光稳定性PlasticsApplicationꎬ2019ꎬ47(11):149-155. [10]武海花.抗老化助剂对尼龙6耐老化性能的影响[J].工程塑料应用ꎬ2017ꎬ45(7):124-148.WUHH.Effectsofanti ̄agingadditivesonanti ̄agingre ̄sistanceofPA6[J].EngineeringPlasticsApplicationꎬ2017ꎬ45(7):124-128.[11]姜建洲ꎬ虞鑫海.应用于PA6工程塑料的氮系阻燃剂的研究现状[J].合成技术及应用ꎬ2014ꎬ29(3):9-12.JIANGJZꎬYUXH.Researchprogressofnitrogen ̄con ̄tainingflameretardantsappliedinPA6engineeringplastic[J].SyntheticTechnologyApplicationꎬ2014ꎬ29(3):9-12.[12]王良民ꎬ王龙礼ꎬ刘文哲ꎬ等.含溴阻燃PBT的阻燃性及紫外光稳定性[J].塑料工业ꎬ2020ꎬ28(8):47-51.WANGLMꎬWANGLLꎬLIUWZꎬetal.Flamere ̄tardancyandultravioletstabilityofbromineflameretardedPBTcomposites[J].ChinaPlasticsIndustryꎬ2020ꎬ28(8):47-51.[13]姚培培ꎬ李琛ꎬ肖生苓.紫外老化对聚苯乙烯泡沫性能的影响[J].化工学报ꎬ2014ꎬ65(11):4620-4626.YAOPPꎬLICꎬXIAOSL.Effectofultravioletagingonpropertiesandstructureofpolystyrene[J].CIESCJournalꎬ2014ꎬ65(11):4620-4626.(本文于2020-11-05收到)㊀(上接第15页)propylenefoams[J].Industrial&EngineeringChemistryResearchꎬ2017ꎬ56(46):13734-13742.[13]BERRYM.Appliedplasticsengineeringhandbook:Mi ̄crocellularinjectionmolding[M]Bedford:WilliamAn ̄drewPublishingꎬ2011.[14]TURNGLSꎬKHARBASH.Developmentofahybridsolid ̄microcellularco ̄injectionmoldingprocess[J].In ̄ternationalPolymerProcessingꎬ2004ꎬ19(1):77-86. [15]CHENSCꎬLINYWꎬCHIENRDꎬetal.Variablemoldtemperaturetoimprovesurfacequalityofmicrocellularinjectionmoldedpartsusinginductionheatingtechnology[J].AdvancesinPolymerTechnology:JournalofthePolymerProcessingInstituteꎬ2008ꎬ27(4):224-232.[16]LEEJꎬTURNGLS.Improvingsurfacequalityofmicro ̄cellularinjectionmoldedpartsthroughmoldsurfacetem ̄peraturemanipulationwiththinfilminsulation[J].Poly ̄merEngineering&Scienceꎬ2010ꎬ50(7):1281-1289. [17]CHENSCꎬHSUPSꎬLINYW.Establishmentofgascounterpressuretechnologyanditsapplicationtoimprovethesurfacequalityofmicrocellularinjectionmoldedparts[J].InternationalPolymerProcessingꎬ2011ꎬ26(3):275-282.[18]WANGGLꎬZHAOJCꎬWANGGZꎬetal.Strongandsuperthermallyinsulatingin ̄situnanofibrillarPLA/PETcompositefoamfabricatedbyhigh ̄pressuremicrocel ̄lularinjectionmolding[J].ChemicalEngineeringJournalꎬ2020ꎬ390:124520.(本文于2020-11-09收到)㊀(上接第23页)reductionforAu(III)forcatalyticapplication[J].Pol ̄ymerꎬ2014ꎬ55(20):5211-5217.[16]吴蒙华ꎬ李智ꎬ夏法锋ꎬ等.纳米Ni ̄Al2O3复合层的超声-电沉积制备[J].功能材料ꎬ2004ꎬ35(6):776-778.WUMHꎬLIZꎬXIAFFꎬetal.StudyonthepreparationofnanoNi ̄Al2O3compositelayerbyultrasonic ̄electrodepositingmethod[J].JournalofFunctionalMate ̄rialsꎬ2004ꎬ35(6):776-778.[17]SHANMUGAMSꎬSANETUNTIKULJꎬMOMMATꎬetal.EnhancedoxygenreductionactivitiesofPtsupportedonnitrogen ̄dopedcarbonnanocapsules[J].ElectrochimicaActaꎬ2014ꎬ137:41-48.[18]EREꎬÇELIKKANH.Anefficientwaytoreducegrapheneoxidebywatereliminationusingphosphoricacid[J].RSCAdvancesꎬ2014ꎬ4(55):29173-29179.[19]MITRAMꎬMAHAPATRAMꎬDUTTAAꎬetal.Car ̄bohydrateandcollagen ̄baseddoubly ̄graftedinterpenetratingterpolymerhydrogelviaN ̄HactivatedinsituallocationofmonomerforsuperadsorptionofPb(II)ꎬHg(II)ꎬdyesꎬvitamin ̄Cꎬandp ̄nitrophenol[J].JournalofHazardousMaterialsꎬ2019ꎬ369:746-762. [20]KONGASSERIAꎬSOMPALLINꎬMODAKVꎬetal.Solid ̄stateionrecognitionstrategyusing2Dhexagonalme ̄sophasesilicamonolithicplatform:Asmarttwo ̄in ̄oneap ̄proachforrapidandselectivesensingofCdandHgions[J].MicrochimicaActaꎬ2020ꎬ187(7):1-13. [21]MADHESANTꎬMOHANAJA.Poroussilicaandpolymermonolitharchitecturesassolid ̄stateopticalchemosensorsforHgions[J].AnalticalandBioanalyticalChemistryꎬ2020ꎬ412:7357-7370.(本文于2020-10-19收到)76。

注塑成型出现气泡的解决方法

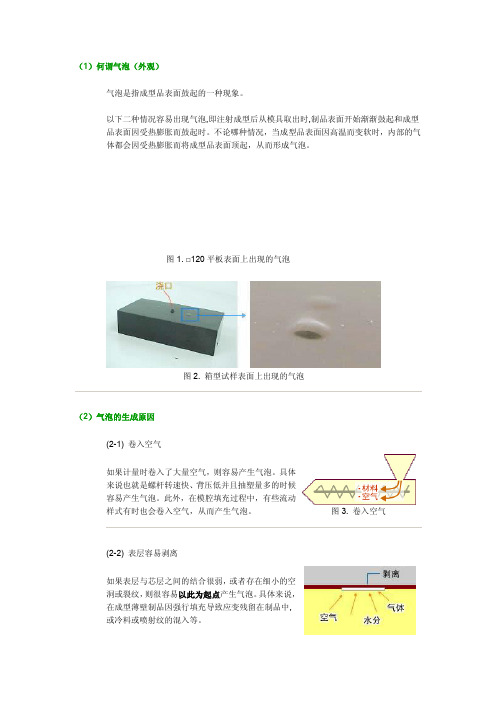

(1)何谓气泡(外观)气泡是指成型品表面鼓起的一种现象。

以下二种情况容易出现气泡,即注射成型后从模具取出时,制品表面开始渐渐鼓起和成型品表面因受热膨胀而鼓起时。

不论哪种情况,当成型品表面因高温而变软时,内部的气体都会因受热膨胀而将成型品表面顶起,从而形成气泡。

图1. □120平板表面上出现的气泡图2. 箱型试样表面上出现的气泡(2)气泡的生成原因(2-1) 卷入空气如果计量时卷入了大量空气,则容易产生气泡。

具体来说也就是螺杆转速快、背压低并且抽塑量多的时候容易产生气泡。

此外,在模腔填充过程中,有些流动样式有时也会卷入空气,从而产生气泡。

图3. 卷入空气(2-2) 表层容易剥离洞或裂纹,则很容易以此为起点产生气泡。

具体来说,在成型薄壁制品因强行填充导致应变残留在制品中,或冷料或喷射纹的混入等。

图4.剥离是气泡的起因从成形条件来看,注射速度快时,气泡将出现恶化的倾向。

此外,在浇口偏小的情况下,由于会产生喷射纹,同时很大的剪切力会导致应变残留,因此气泡也会出现恶化的倾向。

(2-3) 树脂中产生大量气体树脂中产生的大量气体也容易产生气泡。

当机筒温度过高,滞留时间偏长时,所产生的气体会增多,从而也容易产生气泡。

此外,干燥不足,材料中所含的水分过多时,也会产生气泡。

(3)气泡的对策(3-1) 减少空气卷入要减少计量中的空气卷入,应更改下列条件:·降低螺杆转速·提高背压·抽塑量设定不要过多如果在模腔填充期间出现空气卷入现象,则需要调整形状、浇口位置以及射出速度。

这一点应根据成形品的情况来具体应对。

通过填充不足(short shot),把握住流动样式,然后在此基础上确立相应的对策。

(3-2) 使层间难以剥离改变保压等对改善气泡没什么效果,倒不如减少填充时的剪切力以使材料能顺利地充满模腔对消除气泡会更有效。

具体来说,可更改下列成型条件:提高模具温度·减慢注射速度·增大浇口·增加厚度(仅对于过薄的部分)·避免产生喷射纹(3-3) 抑制气体的产生·强化干燥在去除水分的同时尽可能去除树脂内的低分子聚合物(oligomer)·降低机筒温度(在推荐使用温度范围内。

塑胶起泡原因解析及对策讲课文档

螺桿轉速;背壓

機型不適

料管溫度;滯留時間

噴嘴與模具灌嘴 接頭配合有間隙

澆口位置

低溫料混 入高溫料

排氣能力差

次料比例高

粉塵過多

塑 射速不當 膠 為 何 起 泡

肉厚不平均

材料不穩定/異常

模具

材料

第十七页,共21页。

模具

模具影響起泡改善方式

1.噴嘴與模具灌嘴接頭需對準中心且緊密配合不能有間隙。

➢料溫太低

(增加流動性)

❖發生於焊錫後

表皮層與核 心層混雜分 離

❖氣泡稍大 ❖延著流動方向連續發生 ❖發生於焊錫後

➢射速太高 ➢噴嘴溫度太低

✓防止噴射 ✓防止噴嘴固化 ✓防止冷料混入

第四页,共21页。

成型條件與起泡之關係

高

速

3

1

射 速

低 速

2

低溫

料溫

高溫

1 : 氣泡由樹脂或注塑時捲入之氣體產生.

射出壓力 (kg/cm2 ) 30

第十页,共21页。

圖1-A. VECTRA E130i V=8m/min 近澆口處

圖2-A. VECTRA E130i V=24m/min 近澆口處

圖1-B. VECTRA E130i V=8m/min 近流動尾端

圖2-B. VECTRA E130i V=24m/min 近流動尾端

噴嘴形狀 噴嘴溫度

成形週期

計量安定性

第十五页,共21页。

氣泡發生原因檢討順序

(1)發生位置、發生時期(成形後或焊錫後) (2)不良率

(3)乾燥條件

(4)成形條件 (5)流動狀況

第十六页,共21页。

氣泡產生原因魚骨圖

其他

微孔泡沫塑料成型技术(综述) ppt课件

PPT课件

23

微孔生物医学材料

发泡材料因其多孔渗水和透气性而在生物医学工 程中的应用非常广泛。

而微孔发泡材料因其更加微小的泡孔尺寸,使其更 加适用于生物细胞(如造骨细胞)的成活和生长,达到生 物分子级的相容。

如果材料是可降解生物材料,制成的微孔发泡材料 也可以用来包覆药物,使药物在体内的分布和释放更加 均匀;还可以制成可降解的医学材料,不仅无毒,而且多孔 透气,使其应用在人体上比起传统的生物医学材料更加 舒适和安全。

PPT课件

12

利用塑料熔体中的低势能点为发泡成核点

热点成核理论已由前人经过较全面的论证指出,当塑料 熔体中同时出现大量过饱和气体和大量热点时就能形成大 量气泡核。

从微观上分析,温度升高使高聚物分子的动能增加,势 能下降形成低势能点,使不稳定的过饱和气体容易由此析出。 目前采用加成核剂提高成核率,也是因为在成核剂与聚合物 熔体间能形成势能较低的界面,以充当成核点的结果。

PPT课件

22

五、新进展

微孔复合材料

以前的微孔塑料往往为单一品种树脂制造, 这样的微孔塑料性能上往往不能满足工程上的 应用,因此仿照普通复合材料的原理,出现了两 种树脂或多种树脂混合发泡塑料,制得的微孔塑 料能结合各个组分性能上的优点,达到取长补短 的效果,以满足工程上耐高温、高强度、高抗冲 击等需要。

目前还有人提出了超细微孔塑料和极细微孔塑料 的概念。

PPT课件

2

微孔发泡塑料最先由Martiai等在1981年 研制出

设计思想

当泡沫塑料中泡孔的尺寸小于泡孔内 部材料的裂纹时, 泡孔的存在将不会降 低材料的机械性能

微孔的存在将使材料原来存在的裂纹 尖端钝化, 有利于阻止裂纹在应力作用 下的扩展, 从而使材料的性能得到提高。

注塑件的气泡缺陷成因及对策分析

注塑件的气泡缺陷成因及对策分析一、成因分析1.塑料原料问题:塑料原料中可能含有一些挥发性成分,如水分、溶剂等,这些成分在高温下蒸发产生气泡。

此外,塑料原料的熔融指数、熔体温度等因素也会影响气泡的生成。

2.注塑机问题:注塑机的熔融温度、压力、注射速度等参数的调整不当,也容易导致气泡缺陷。

熔融温度过高或过低,过高会使原料融化不充分,过低则会造成原料流动不畅;压力过高会使气泡在注塑件内部形成,过低则会使注塑件中出现空洞;注射速度过快时,塑料熔体中未来得及排除的空气形成气泡。

3.模具设计问题:模具的设计结构会对注塑件的质量产生重要影响。

如果模具中存在死角或复杂的射流道,容易在注塑过程中产生气泡。

模具的排气效果不好,也会导致气泡缺陷的产生。

4.环境条件问题:注塑过程中的环境条件也可能对气泡缺陷产生一定的影响。

例如,注塑车间的温度过高会使注塑的塑料熔体粘度降低,流动性增加,容易带来气泡缺陷。

二、对策分析1.塑料原料选择:选择低挥发性的塑料原料,避免含有水分或溶剂等挥发性成分。

同时,选用熔融指数适中的塑料,控制熔体温度合理,减少气泡的生成。

2.注塑机参数调整:合理调整注塑机的熔融温度、压力和注射速度等参数。

根据不同塑料原料的熔融温度范围进行调整,使熔融温度更加精确。

同时,根据不同注塑件的结构和要求,调整注射速度和压力,防止气泡的产生。

3.模具设计改进:改善模具的结构,避免设计死角和复杂的射流道。

合理设置通气装置,提高模具的排气效果,减少气泡的产生。

4.控制环境条件:控制注塑车间的温度,避免温度过高对注塑过程的影响。

同时,保持注塑车间的通风条件良好,及时清理模具的进气道和排气道,减少气泡缺陷的产生。

综上所述,注塑件的气泡缺陷成因主要有塑料原料问题、注塑机问题、模具设计问题以及环境条件问题。

要解决气泡缺陷,需要综合考虑以上因素,并采取相应的对策。

通过选择合适的塑料原料、调整注塑机参数、改进模具设计以及控制环境条件,可以有效降低注塑件的气泡缺陷发生率,提高产品质量。

注塑技术理论讲义---8

十三气泡及真空泡故障分析及排除方法(1)成型条件控制不当。

许多工艺参数对产生气泡及真空泡都有直接的影响。

如果注射压力太低,注射速度太快,注射时间和周期太短,加料量过多或过少,保压不足,冷却不均匀或冷却不足,以及料温及模温控制不当,都会引起塑件内产生气泡。

特别是高速注射时,模具内的气体来不及排出,导致熔料内残留气体太多,对此,应适当降低注射速度。

不过,如果速度降得太多,注射压力太低,则难以将熔料内的气体排尽,很容易产生气泡以及凹陷和欠注,因此,调整注射速度和压力时应特别慎重。

此外,可通过调节注射和保压时间,改善冷却条件,控制加料量等方法避免产生气泡及真空泡。

如果塑件的冷却条件较差,可将塑件脱模后立即放入热水中缓冷,使其内外冷却速度趋于一致。

在控制模具温度和熔料温度时,应注意温度不能太高,否则会引起熔料降聚分解,产生大量气体或过量收缩,形成气泡或缩孔;若温度太低,又会造成充料压实不足,塑件内部容易产生空隙,形成气泡。

一般情况下,应将熔料温度控制得略为低一些,模具温度控制得略为高一些。

在这样的工艺条件下,既不容易产生大量的气体,又不容易产生缩孔。

在控制料筒温度时,供料段的温度不能太高,否则会产生回流返料引起气泡。

(2)模具缺陷。

如果模具的浇口位置不正确或浇口截面太小,主流道和分流道长而狭窄,流道内有贮气死角或模具排气不良,都会引起气泡或真空。

因此,应首先确定模具缺陷是否产生气泡及真空泡的主要原因。

然后,针对具体情况,调整模具的结构参数,特别是浇口位置应设置在塑件的厚壁处。

选择浇口形式时,由于直接浇口产生真空孔的现象比较突出,应尽量避免选用,这是由于保压结束后,型腔中的压力比浇口前方的压力高,若此时直接浇口处的熔料尚未冻结,就会发生熔料倒流现象,使塑件内部形成孔洞。

在浇口形式无法改变的情况下,可通过延长保压时间,加大供料量,减小浇口锥度等方法进行调节。

浇口截面不能太小,尤其是同时成型几个形状不同的塑件时,必须注意各浇口的大小要与塑件重量成比例,否则,较大的塑件容易产生气泡。

注塑加工过程出现气泡现象的解决办法

注塑加工过程出现气泡现象的解决办法

前几天,品保QC发现注塑加工中的塑胶件当中有几个出现了气泡这个问题,于是把这个问题反映给了塑胶技术人员,金洋塑胶技术人员根据气泡的产生原因:发现在塑胶制品壁厚较大时,其外表面冷却速度比中心部的快,因此,随着冷却的进行,中心部的树脂边收缩边向表面扩张,使中心部产生充填不足。

这种情况被称为真空气泡。

解决方法主要有:

a)根据壁厚,确定合理的浇口,浇道尺寸。

一般浇口高度应为制品壁厚的50%~60%。

b)至浇口封合为止,留有一定的补充注射料。

C)注射时间应较浇口封合时间略长。

d)降低注射速度,提高注射压力,

e)采用熔融粘度等级高的材料。

2)由于挥发性气体的产生而造成的气泡,解决的方法主要有:

a)充分进行预干燥。

b)降低树脂温度,避免产生分解气体。

3)流动性差造成的气泡,可通过提高树脂及模具的温度、提高注射速度予以解决。

希望这篇文章能给有这个方面困扰的人带来帮助。

高分子成型工艺学课件(第八章微孔塑料成型)

6、影响泡孔结构的因素

备 国

2)成型加工工艺因素

家

工 程

温度

研 究

压力

中

心

时间

冷却速率

聚

合 物

8.2 微孔成型机理

新

型

成 型 装

6、影响泡孔结构的因素

备 国

3)设备

家

工 程

准确定量

研 究

温度控制

中

心

多级压力控制

密封气体

聚

合 物

8.3 挤出成型原理

新

型

成 型 装

1、物理发泡挤出成型

起泡剂

泡沫稳定剂

交联剂

增粘剂

发泡剂

聚

合 物

8.2 微孔成型机理

新

型

成 型 装

6、影响泡孔结构的因素

备 国

1)配方

家

工 程

发泡剂

研 究

分解速率

中 心

发泡效率

热能变化与初期分解状况

成核剂效果

气体组成

发泡促进剂与抑制剂

发泡剂并用

发泡剂毒性

聚

合 物

8.2 微孔成型机理

新

型

成 型 装

聚

合 物

8.2 微孔成型机理

新

型

成 型 装

5、气泡的稳定和固化过程

备

国

家

工 程 研 究 中 心

Pg

R

Pf

2

R

P Pg小 Pg大

P 2 R小 R大

R小 R大

聚

合 物

8.2 微孔成型机理

新

型

成 型 装

6、影响泡孔结构的因素

备 国

1)配方

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微孔注塑过程中气泡在模腔中的生长Yongrak Moon1, Kyoung-soo Lee2and Sung W. Cha2,*1Department of Mechanical & Industrial Engineering, University of Toronto, 5 King’s College,M5S 3G8, Canada2Department of Mechanical Engineering, Yonsei University, Seoul, 120-749, Korea摘要气泡的成核和长大是聚合物发泡生产过程中的关键步骤。

与发泡聚合物机械性能密切相关的是材料内部产生的气泡的尺寸,并且大多数现有的分析方法是使用恒定的粘度和表面张力来预测气泡的尺寸。

然而实际情况下,当聚合物中含有气体时,粘度和表面张力的变化导致估计的气泡尺寸和实际的产生差异。

因此,我们开发了一个理论框架来改善气泡生长速率和尺寸的预测,并且用一台改造过的、用来生产微发泡制品的注塑机在实验中验证我们的理论。

关键词:气泡长大;气泡生长速率;注塑成型;微发泡制品;聚合物发泡1 引言聚合物都是有限的资源,并且人们一直在努力的开发减少这些资源消耗的方式。

聚合物的发泡就是一种用来减少生产聚合物的原料消耗量的方法。

最初,化学吹塑剂被用来产生泡沫,但是由于化学物质对环境的有害作用,而微孔发泡加工是环保的,已经被开发出来[1]。

同化学发泡相比,微孔发泡由于使用CO2和N2对环境的影响较小。

生产微发泡产品最需要考虑的是制品最终的机械性能。

微发泡的目标之一是当减少所要求数量的原料时仍能保持标准聚合物的机械性能。

影响机械性能的一个重要因素就是制品中产成的气泡的形态,例如,气泡尺寸、形状和气泡密度[2,3]。

当在注塑机中使用超细发泡的方法,就有必要控制制品内部气泡的尺寸和数目来满足客户的需求。

有几项对使用超细发泡法制造的制品的机械性能的研究主要侧重于使用高压容器进行分批测试。

连续生产的其它研究,如压塑和注塑方法已经在特定条件下实现,例如毛细管口模,因为制造过程中的许多参数是不可控制的。

尽管许多商业分析模拟工具已经被开发,来预测模具中聚合物内部生长的气泡尺寸,分析结果通常不会和实际制品中观察到气泡的尺寸相匹配。

这是因为大量关于气泡生长的理论研究认为聚合物在模具内的流动是受限的。

我们因此提出了一种新的气泡模型,这种模型能对模内包含任何气体的情况进行分析,用考虑了聚合物流动特性的理论方法结合已经开发的一种对现存分析方法的结果和在金属试样中实际观察到气泡尺寸的对比提供更准确预测的评估技术进行分析。

2 理论2.1 微孔发泡技术传统的微孔发泡技术使用物理发泡剂成核或者使用化学发泡剂在材料中一定数量位置诱发异相成核。

实际的发泡位置数量是由成核剂的添加量直接决定的。

异相成核的发泡材料的特点是有较大的、不均匀的气泡,气泡尺寸的不均匀是由相对缓慢的成核速率造成的。

通常,传统的发泡材料气泡直径在250µm到1mm之间[4].微孔发泡材料具有均匀的、小于100µm的气泡直径。

这种气泡结构只能通过同时产生大量的成核点得到。

获得较高成核速率和产生大量成核点需要从根本上改变的方法是保证气泡都有核[5,6]。

微孔泡沫在极高的成核速率下产生,而且这个速率要比发泡剂扩散进入气泡的速率快得多(要比常规发泡过程大得多)。

在这种条件下,极其大量的气泡会在气泡长大之前产生。

因此,当发泡剂的扩散开始主导泡沫产生过程时,所有成核点也都将开始长大,并以大致相同的速率,使材料具有大量均匀分布、尺寸均匀、微尺度气泡的特征[7]。

2.2 气泡长大理论一个临界晶核的生长过程如下:(1)气体从聚合物中扩散到气泡(2)气泡内压力上升(3)气泡通过向外推挤周围的熔融聚合物长大图1一个球形气泡在过饱和液体中的生长模型示意图图1显示一个气孔正在长大。

耗尽的L区包围着气泡,其中气体浓度由于质量转移而比初始过饱和浓度X1低。

扩散不会跨越球面扩散边界r2边界区域。

为了解释气泡的长大,我们需要作以下假设:(1)溶解在树脂内的气体是不可压缩的(2)扩散边界的大小是由气泡成核数量来决定的(3)一单位质量的聚合物树脂中气泡数量在长大过程中保持恒定(4)处于液态的气体被认为是理想气体控制质量转移的等式可以用菲克第二定律的球坐标系来表示[8,9],其中X是气体浓度,t是时间,D是气体在熔融聚合物中扩散的常数。

我们假设这个关系可以用亨利定律来描述,其中K为亨利定律常数。

初始边界条件是[10] :其中rb*为临界晶核半径,Pb*为临界晶核的压力,r2*为临界晶核的扩散边界。

方程(5)和(6)是转移边界条件,其中X(t,rb)在核生长过程中是可变的,r2是在任意时刻t的气泡扩散边界。

气泡中气体的质量守恒方程是式中Xb,是气泡中气体浓度,假设为理想的,可改写为球坐标中液相的连续性和运动方程,假定为恒定密度和球坐标系对称,则有其中,η是粘度,ρ是密度。

方程(10)可改写为把方程(12)和(13)带入方程(9)可得下面的方程也可以用整体积分连续性方程对方程(12)积分得出:式中,P0是气泡外部压力,P1是气泡的表面压力。

将方程(15),(16)和(17)代入式(18)得到将方程(17)和(20)代入方程(19)得在实际发泡过程中,无数气泡同时在一个有限的空间生长,因此它们的生长不同于在无限空间中的生长。

忽略一定数量的气泡在有限空间里合并导致的聚结,单位质量聚合物中的气泡数量是恒定的,而且每个气泡都是独立生长。

3 气泡在微发泡注塑过程中的生长3.1 聚合物/气体混合物的粘度变化加工微孔发泡聚合物制品时最重要的影响因素之一是特殊的流变性质,主要取决于聚合物与用作发泡剂的气体的混合比例。

在一般的挤出或注射成型过程中,聚合物的粘度变化决定成型条件和微发泡聚合物的质量。

然而,很少有研究侧重于聚合物与作为发泡剂的气体混合时存在的流变性。

相反,早期关于聚合物和发泡剂混合过程中的研究集中在由化学发泡剂产生于混合物内部的气体而不是惰性气体的流变性。

柱塞型粘度计在早期研究中被用来研究两相环境,得到毛细管中压力分布是非线性的。

热力学不稳定性诱导气泡在气体和树脂的单相混合物中形成是微发泡后的原理。

聚合物和气体混合物的粘度变化对口模或模具设计很重要,也会影响微孔发泡制品的质量。

气体和聚合物的单相混合物的粘度可以用毛细管流变仪来测量,但是这种测量技术的准确性不如实际挤出或者注塑设备的测量。

因此,研究和开发一个微孔发泡过程时,应该针对含有一定气体的聚合物在实际使用挤出机或注塑机过程中不同条件下的粘度进行测量。

图2和3是使用毛细管挤出测试机的实验结果。

图2 注气量对树脂在210℃条件下粘度的影响使用CO2作为发泡剂时树脂中不含滑石粉或含20%滑石粉的影响如图2所示。

含有20%滑石粉且气体含量为1%和3%的树脂比不含滑石粉的树脂在剪切速率增大的情况下粘度下降得多。

图3 CO2含量对含20%滑石粉的树脂在不同温度下的粘度影响图3表示含有CO2和20%滑石粉的树脂在不同温度下的影响。

含有1%或3%气体的树脂在200℃下的粘度比210℃低。

因此,使用前者有助于缩短加工周期。

此外,含3%气体的树脂在较高剪切速率和190℃温度下的粘度比不含气体的树脂在210℃低。

因此,当要求较高剪切速率时加工温度可以设的稍低些。

3.2 聚合物/气体混合物表面张力的变化聚合物/CO2或聚合物/N2二元系统的界面性质已经得到相当多的重视,尤其是在利用CO2和/或N2发泡聚合物的实际应用领域。

然而,很少有研究调查聚合物/ScCO2体系的表面张力。

李等人用悬滴法报告了聚苯乙烯(PS)和聚丙烯(PP)在200℃到230℃之间与ScCO2接触的表面张力[13]。

他们应用有波塞尔和桑切斯[14]发展的表面张力理论与线性密度分布假设预测了聚合物与ScCO2接触的表面张力。

然而,他们的预测表明CO2压力从0.1到10MPa变化时有些差异。

在近期的研究中,PP、PS和聚乳酸(PLA)的表面张力用简单的垂饰法对高压单元测量,之后同使用非线性密度分布方法的波塞尔和桑切斯表面张力理论的预测进行比较。

表面张力的计算是通过对实验液滴在平衡状态使用拉普拉斯方程的理论降曲线形状进行模拟得到的,其中,γ是表面张力,R1和R2是液滴的主要曲率半径,b是液滴在原点的曲率半径,∆ρ是两相之间的密度差,z是自原点起的垂直长度,g是重力加速度常数.图4表示了与加压CO2接触的三种熔融聚合物的实验结果。

熔融聚合物/CO2体系的表面张力随CO2压力升高而降低。

这种预测在压力从5MPa到15MPa变化时都比较准确。

表面张力理论结合状态方程被用来预测熔融聚合物和CO2之间的表面张力。

由波塞尔和桑切斯[14]发展的密度梯度模型被用来关联表面张力[15]。

图4 聚合物/CO2混合物表面张力变化4 实验注塑机(宇进,EX-120)特别适用于微孔发泡过程,并配有压力传感器(Dynisco公司,PT462E-10M-6/18)来测量机筒压力以及注射区气体注射过程中被注射入机筒时实时压力变化(参见图5)。

机筒长径比为L/D=28,这比一般的注塑机要大以便是气体和聚合物充分混合。

高压输气系统可以把N2压缩到800MPa。

当注塑机开始喂料。

螺杆开始移动时,供气系统接收信号,设置延迟和供应次数,并开始自动地以固定流率将气体输送到注射区域。

供气压力固定在340bar。

使用精确的质量流量计(Bronkhorst, EL-FLOW),并设置供气压力在10到20 MPa可以使供气量固定。

图5 注塑设备示意图机筒内部的压力通过连接到指示器(Dynisco公司,1290-1-3)的压力换能器来测量.图 6 用微孔发泡注塑工艺制的ASTM标准试样截流式喷嘴被固定在机筒端部以保持气体溶解在聚合物中所需的高压,因而气体和聚合物不会分离成两相。

截流式喷嘴中的液压销从注塑机接收到互锁信号在注射开始前都处于关闭状态。

所有用于研究的材料都是商业产品,并且不经过任何后处理。

实验中所用的树脂是PP,这种材料通常用于汽车内部装饰,如后车门侧饰板或开关面板。

高度纯化的N2被用作发泡剂。

图6表示标准的ASTM试样用来测试气泡尺寸。

5 结果和讨论图7 利用MPI4.1模拟气泡在模具中长大3-D模型用于比较在试样中观察到的气泡尺寸和根据模型估计的气泡尺寸。

图7表示在实际注射条件下的3-D模拟结果。

所施加的气体饱和压力为15或20MPa,注射温度为210℃,该聚合物含有20%的滑石粉。

图8 CAE模拟结果和建议的可变属性模型的比较图8比较了由模型估计的结果和在试样中观察到的气泡。

聚合物在模具中时气泡长大会有所改变,这取决于模具备注塑喷嘴填满所需的时间。