印刷包装成品检验标准

印刷包装行业印刷质量检验标准

印刷包装行业印刷质量检验标准近年来,随着印刷包装行业的迅速发展,印刷质量检验标准也成为了业界关注的焦点。

印刷品质量的好坏直接影响到产品的销售和企业的声誉,因此制定一套科学、规范的印刷质量检验标准对于确保产品质量具有重要意义。

本文将从印刷前期准备、印刷加工、印刷后加工以及成品检验等方面,探讨印刷包装行业的印刷质量检验标准。

一、印刷前期准备在印刷前期准备阶段,需要对印刷材料进行检验。

首先,应检查版材的质量,包括版材的平整度、厚度、强度等,确保版材的合格率达到标准要求。

其次,对油墨进行检验,主要检查油墨的颜色、粘度、干燥时间等指标是否符合国家标准。

同时,还需要检验其他辅助材料,如纸张、胶水等,保证其质量符合印刷要求。

二、印刷加工在印刷加工过程中,质量的控制非常重要。

首先,要确保印刷过程中使用的设备、机械等设施符合相关的安全标准,并进行定期检验。

同时,印刷操作人员应该熟悉印刷设备的使用方法,严格按照操作规程进行操作。

其次,在印刷过程中,要对印刷色调、锐度、印刷面和背面对位等进行检查,确保印刷质量符合要求。

此外,还需要对印刷速度、印版清洗等进行检验。

三、印刷后加工印刷后加工是确保印刷品质量的重要环节。

在裁切、折页、糊盒等加工过程中,需要对加工设备进行检验和维护,确保其正常运行。

同时,加工人员应熟悉加工操作规程,按照要求进行操作。

在加工完成后,对印刷品进行全面检查,包括切口、折痕、粘贴等方面,确保加工质量符合标准。

四、成品检验成品是印刷包装行业最终呈现给客户的产品,其质量直接影响到客户的满意度。

在成品检验过程中,应对印刷品外观、尺寸、色彩、文字清晰度等方面进行检查。

此外,还需要对印刷品的包装质量进行检验,包括包装箱的牢固度、标签的粘贴位置等。

在完成成品检验后,应根据检验结果对不合格的产品进行处理,确保优质产品的出货率。

综上所述,印刷包装行业的印刷质量检验标准是确保产品质量的关键。

通过完善的检验标准和规程,可以准确判断出印刷品的质量是否符合要求,从而及时采取措施进行调整和改进。

印刷包装成品质量检验标准

印刷包装成品质量检验标准

1. 引言

本标准规定了印刷包装成品的质量检验方法。

2. 术语和定义

- 印刷包装成品:指在印刷、涂布、复合、拉伸成型等多种工艺的共同作用下,形成的具有一定功能、质量和规格要求的包装成品。

- 质量检验:指对印刷包装成品进行品质测试的过程。

3. 检验方法

3.1 外观检验

按照制定的外观质量要求检查样品的外观,包括印刷质量、覆盖力、平整度、裁切情况等。

如有明显缺陷,判为不合格。

3.2 尺寸测定

使用相应测量仪器检查样品的尺寸,包括长度、宽度、高度、厚度等。

如尺寸偏差超过规定限度,判为不合格。

3.3 物理性能测试

按照制定的物理性能测试标准,使用相应测量仪器进行测试,包括拉伸强度、抗破强度、打孔强度等。

如测试结果不符合规定要求,判为不合格。

3.4 包装完整性检验

检查印刷包装成品的包装是否完好,如有破损、渗漏、变形等情况,判为不合格。

4. 质量评定

4.1合格品

外观无瑕疵,符合尺寸和物理性能标准,包装完整无破损、渗漏等质量问题的成品为合格品。

4.2不合格品

有以下情况者为不合格品:

- 外观有明显缺陷;

- 尺寸偏差超过规定限度;

- 物理性能测试结果不符合规定要求;

- 包装有破损、渗漏等情况。

5. 处理措施

对检验出的不合格品,应进行分类处置,包括返工、报废、退货、索赔等措施。

同时,应采取措施改进产品质量,避免同类问题再次出现。

6. 结论

本标准的实施,将有助于提高印刷包装成品的质量,减少质量问题的发生,保证产品质量符合相关标准和客户要求。

印刷包装产品检验标准

3.3 UV 序号 1

2

3 3.4 模切

序号 1 2

缺陷 套印

UV牢固性

外观

缺陷 爆角 啤走位

偏差≤0.5mm

标准

用3M胶带粘附在局部UV表面,用力压平无气泡,静放20秒后,沿45度角快速拉起,样 品表面无光油脱落

UV 表面无明显刮花、划痕、凹凸点

不允许 正面耳机啤走位:A面偏差:1.0mm,

标准

缺陷等级 CR

MA

MA MA MA MA

缺陷等级

MA

MA

缺陷等级 MA MA MA

缺陷等级 MA MA

3 3.5 粘合

序号 1

3.6 外观检验要求 序号 1

2

3

4

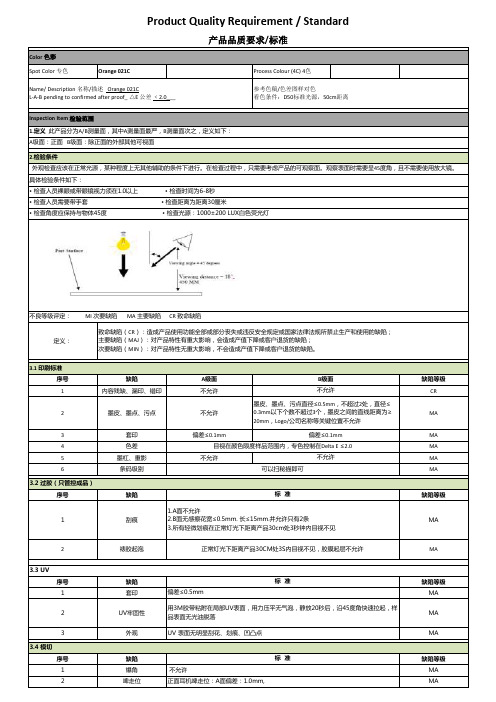

Product Quality Requirement / Standard

产品品质要求/标准

外观

表面无明显刮花、划痕

缺陷 粘合走位

缺陷 材质 压痕

标准 粘合走位向内≤1.0mm, 不允许往外走。

具体检验条件如下:

• 检查人员裸眼或带眼镜视力须在1.0以上

• 检查时间为6-8秒•来自检查人员需要带手套• 检查距离为距离30厘米

• 检查角度应保持与物体45度

• 检查光源:1000±200 LUX白色荧光灯

不良等级评定: 定义:

MI 次要缺陷 MA 主要缺陷 CR 致命缺陷

致命缺陷(CR):造成产品使用功能全部或部分丧失或违反安全规定或国家法律法规所禁止生产和使用的缺陷; 主要缺陷(MAJ):对产品特性有重大影响,会造成产值下降或客户退货的缺陷; 次要缺陷(MIN):对产品特性无重大影响,不会造成产值下降或客户退货的缺陷。

Color 色彩 Spot Color 专色

产品包装质检标准

产品包装质检标准一、引言产品包装质量是保证产品安全、稳定、方便运输和陈列的重要因素。

对于消费者来说,它也是评价产品质量的一个重要标准。

为了确保产品包装的质量,我们需要制定一套严格的质检标准。

二、原材料检验1. 包装材料:应检查包装材料的物理和化学性质,如强度、耐磨性、耐腐蚀性、耐温性等,以确保其符合产品的特性要求。

包装材料:应检查包装材料的物理和化学性质,如强度、耐磨性、耐腐蚀性、耐温性等,以确保其符合产品的特性要求。

2. 印刷品质:印刷部分应清晰、醒目,色彩应一致,没有模糊、漏印、重影等问题。

印刷品质:印刷部分应清晰、醒目,色彩应一致,没有模糊、漏印、重影等问题。

三、外观检验1. 包装形状:产品包装的形状应整齐、规整,无明显变形和损伤。

包装形状:产品包装的形状应整齐、规整,无明显变形和损伤。

2. 尺寸规格:包装尺寸应符合预定的规格,以适应产品的大小和形状。

尺寸规格:包装尺寸应符合预定的规格,以适应产品的大小和形状。

四、性能检验1. 防护性能:产品包装应具有良好的防护性能,能够防止产品在运输、存储过程中受到损坏。

防护性能:产品包装应具有良好的防护性能,能够防止产品在运输、存储过程中受到损坏。

2. 密封性能:对于需要密封的产品,其包装应具有良好的密封性能,以防止产品的质量受到影响。

密封性能:对于需要密封的产品,其包装应具有良好的密封性能,以防止产品的质量受到影响。

3. 稳定性:包装应有足够的稳定性,以防止产品在运输或存储过程中发生倾倒或滚动。

稳定性:包装应有足够的稳定性,以防止产品在运输或存储过程中发生倾倒或滚动。

五、环保检验1. 环保材料:包装材料应符合环保标准,无害于人体和环境。

环保材料:包装材料应符合环保标准,无害于人体和环境。

2. 可回收性:包装材料应尽可能采用可回收、可降解的材料,以减少环境污染。

可回收性:包装材料应尽可能采用可回收、可降解的材料,以减少环境污染。

六、法规合规性产品的包装应符合相关国家和地区的法规要求,如食品安全法、消费者权益保护法等。

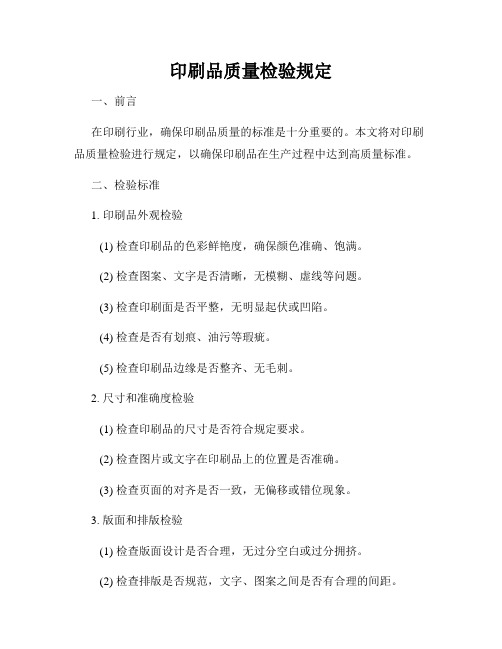

印刷品质量检验规定

印刷品质量检验规定一、前言在印刷行业,确保印刷品质量的标准是十分重要的。

本文将对印刷品质量检验进行规定,以确保印刷品在生产过程中达到高质量标准。

二、检验标准1. 印刷品外观检验(1) 检查印刷品的色彩鲜艳度,确保颜色准确、饱满。

(2) 检查图案、文字是否清晰,无模糊、虚线等问题。

(3) 检查印刷面是否平整,无明显起伏或凹陷。

(4) 检查是否有划痕、油污等瑕疵。

(5) 检查印刷品边缘是否整齐、无毛刺。

2. 尺寸和准确度检验(1) 检查印刷品的尺寸是否符合规定要求。

(2) 检查图片或文字在印刷品上的位置是否准确。

(3) 检查页面的对齐是否一致,无偏移或错位现象。

3. 版面和排版检验(1) 检查版面设计是否合理,无过分空白或过分拥挤。

(2) 检查排版是否规范,文字、图案之间是否有合理的间距。

(3) 检查字体是否统一、清晰,字形是否完整。

4. 印刷质量检验(1) 检查印刷品的色彩准确度,与原稿或样品进行对比。

(2) 检查印刷墨色的均匀度,无明显色差或斑点。

(3) 检查印刷品的光泽度,无暗淡或过于光亮。

5. 纸张和材质检验(1) 检查纸张的质地是否光滑,无明显纹路或杂质。

(2) 检查纸张的厚度是否均匀,无明显差异。

(3) 检查印刷品的材质是否符合要求,无过于薄弱或过于厚重。

6. 特殊工艺检验(1) 对于印刷品中的特殊工艺,如烫金、压纹等,检查其准确度和清晰度。

(2) 检查特殊工艺是否与设计要求一致,无失效或缺陷。

7. 包装和交付检验(1) 检查印刷品的包装是否完好无损。

(2) 检查交付数量是否一致,无缺漏或过多。

(3) 检查交付日期是否符合约定。

三、检验流程1. 引入质量控制团队,由专业人员进行印刷品质量检验。

2. 确定检验标准和要求,制定详细的检验流程和操作规范。

3. 选择合适的检验设备和工具,包括色彩检测仪、尺寸测量工具等。

4. 在生产过程中进行中期检验,及时发现和纠正问题。

5. 对成品进行全面检验,确保印刷品的质量符合标准要求。

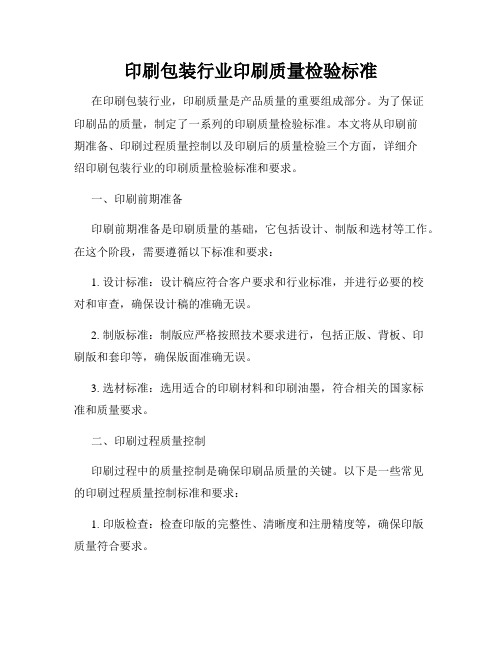

包装印刷品质量标准及检验规则

包装印刷品质量标准及检验规则11 1.0目的本标准规定包装用印刷品的技术要求和包装、标志、储运的要求,以及其质量检验的抽样方法、检验规则。

2.0范围本标准适用于本公司包装用印刷品。

3.0引用标准3.1GB/T 7705—2008 《平版装潢印刷品》3.2GB/T7707—2008《凹版装潢印刷品》3.3GB 12904-2008《零售商品编码与条码表示》3.4GB/T 18348—2008《条码符号印制质量的检验》3.5GB/T2828.1—2003/ISO2859-1:1999《计数抽样检验程序》3.6CY/T 5—1999《平版印刷品质量要求及检验方法》3.7顾客技术标准4.0参考文件4。

1 《成品抽检作业指导书》5.0术语5.1A类产品:卷烟包装用印刷品;5.2B类产品:其它普通包装用产品;6.0技术要求6.1材料质量6。

1。

1纸张纸张要求切边整齐、洁净、无斑点、条痕,纸张色调一致.纸张克重要求符合:①白卡纸、白板纸:设计值±设计值3%,②铜版纸、镀铝纸:设计值±设计值4%,③金卡纸(镭射纸)、银卡纸、转移卡纸:设计值±设计值3%;纸张厚度要求符合:标称值±标称值×5%。

每批纸之间无明显差别,纸张必须满足《原辅材料、工装技术要求、抽样规则及检验方法》技术要求;6。

1.2油墨采用与印刷设备配套的具有生产企业出厂合格证的优质油墨,色调必须与样张一致、耐磨、无异味,必须满足《原辅材料、工装技术要求、抽样规则及检验方法》技术要求;6。

1.3 检验测试环境温度23±2℃;湿度55±5.6.2印刷质量6.2.1公司在加工包装印刷品时须按顾客提供的标准图纸、标准样张进行生产。

6.2.2色泽同一品种不同批次之间的色泽应保持一致。

测色仪可测定时,A类产品不同批次、同批、同色色差△Ecmc≤2。

00;B类产品不同批次、同批、同色色差△Ecmc≤2。

印刷包装行业印刷质量检验标准

印刷包装行业印刷质量检验标准在印刷包装行业,印刷质量是产品质量的重要组成部分。

为了保证印刷品的质量,制定了一系列的印刷质量检验标准。

本文将从印刷前期准备、印刷过程质量控制以及印刷后的质量检验三个方面,详细介绍印刷包装行业的印刷质量检验标准和要求。

一、印刷前期准备印刷前期准备是印刷质量的基础,它包括设计、制版和选材等工作。

在这个阶段,需要遵循以下标准和要求:1. 设计标准:设计稿应符合客户要求和行业标准,并进行必要的校对和审查,确保设计稿的准确无误。

2. 制版标准:制版应严格按照技术要求进行,包括正版、背板、印刷版和套印等,确保版面准确无误。

3. 选材标准:选用适合的印刷材料和印刷油墨,符合相关的国家标准和质量要求。

二、印刷过程质量控制印刷过程中的质量控制是确保印刷品质量的关键。

以下是一些常见的印刷过程质量控制标准和要求:1. 印版检查:检查印版的完整性、清晰度和注册精度等,确保印版质量符合要求。

2. 墨控标准:控制油墨的厚度、颜色和平均分布等,保证印刷品的色彩饱和度和均匀度。

3. 色彩标准:使用标准的色彩模式和配色方案,保证印刷品的色彩准确无误。

4. 印刷压力标准:控制印刷压力的大小,避免出现墨腻、勾线等质量问题。

5. 外观标准:检查印刷品的表面光洁度、完整性和无明显的瑕疵,确保印刷品的外观质量。

三、印刷后质量检验印刷后的质量检验是最终确认印刷品质量的环节。

以下是一些常见的印刷后质量检验标准和要求:1. 尺寸精度:检查印刷品的尺寸是否符合要求,如长度、宽度和厚度等。

2. 注册精度:检查印刷品的色彩分离和套印是否准确无误。

3. 印刷质量:检查印刷品的色彩、清晰度和光洁度等,确保印刷质量达到客户和行业标准要求。

4. 包装标准:检查印刷品的包装方式和包装材料是否符合国家标准和客户要求。

总结:印刷包装行业的印刷质量检验标准涉及到印刷前期准备、印刷过程质量控制和印刷后的质量检验。

只有严格按照标准和要求进行操作,才能确保印刷品质量的稳定和可靠性。

包装印刷品的质量标准及检验方法

包装印刷品的质量标准及检验方法包装印刷品是流通于市场中的商品的包装材料,其质量的好坏直接影响到商品的销售和形象。

因此,对包装印刷品的质量标准和检验方法有着较高的要求。

下面将对包装印刷品的质量标准及检验方法进行详细介绍。

一、质量标准1. 印刷质量:包括色差、清晰度、印刷纸张的弯曲、翘曲等问题。

印刷质量应符合国家相关标准,并达到客户的要求。

2. 油墨附着力:油墨在包装上的附着力应达到一定的标准。

包装在运输、堆放过程中,油墨不应脱落或剥离。

3. 纸张质量:包装材料的纸张质量应符合国家相关标准,表面光滑,无破损、折痕和污渍。

4. 尺寸精度:包装印刷品的尺寸精度应符合客户要求,如包装盒的尺寸误差应控制在一定范围内。

5. 加工工艺:如烫金、压纹、凹凸、贴膜等工艺,需要符合客户的要求,并具备良好的耐久性,不易脱落或损坏。

二、检验方法1. 外观检查:检查包装印刷品的印刷质量、尺寸、纸张质量等外观问题。

可以通过肉眼观察、手触等方式进行检查。

2. 色差检查:使用色差仪或印刷色标来测量包装印刷品的色差值,与客户要求的标准进行比较,并记录下来以备查阅。

3. 油墨附着力检测:使用黏性胶带将油墨贴膜,然后迅速撕离,检查油墨是否脱落,并记录脱落的情况,评估油墨的附着力。

4. 纸张质量检验:检查纸张表面是否光滑,使用手指轻轻滑过纸张表面,检查是否有破损、折痕和污渍,并记录下来。

5. 尺寸精度检验:使用尺帮助测量包装印刷品的尺寸,与客户要求的标准进行比较,记录尺寸误差情况,评估尺寸精度。

6. 加工工艺检验:对烫金、压纹、凹凸、贴膜等加工工艺进行检验。

使用手指触摸、用力挤压等方式,检查工艺是否牢固,是否易脱落或损坏。

综上所述,包装印刷品的质量标准及检验方法是非常重要的。

通过合格的产品质量检验,可以确保包装印刷品的质量符合相关标准和客户的要求,保证产品在运输、展示和销售过程中不受到损坏,达到良好的包装效果和形象展示。

质量标准和检验方法是保证包装印刷品质量稳定和一致性的关键要素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

印刷包装成品检验标准Purpose:To specify the testing items and quality standards for routine color box products。

including card boxes。

gift boxes。

n manuals。

color cards。

and other packaging materials.Scope:Applicable to routine color box products。

including card boxes。

gift boxes。

n manuals。

color cards。

and other packaging materials for ing n。

n。

and quality control guidance.XXX:3.1 The object is placed at a distance of 400±50mm from the human body。

under natural light。

and the light is irradiated from the upper rear 45-degree angle or at a 90-degree angle to the human eye line。

The surface of the object being tested is at a 45-degree angle to the human eye line.3.2 XXX acuity (≥1.0) and no color XXX.3.3 XXX 10 seconds to confirm defects。

If the defect is still not visible within 10 seconds。

the test piece is XXX.3.4 XXX of the object should be carried out under non-reflective ns.ns:4.1 XXX nA Surface: The surface that the customer can frequently see。

such as the front and top of the color box。

and can be seen without moving or XXX.B Surface: The surface that the customer can nally see without moving the product。

such as the side and back of the color box.C Surface: The surface that the customer can only see by moving or rotating the product or after opening the product。

such as the bottom surface of the color box or the internal surface of the color box.4.2 XXXCritical Defect: Product defects that may cause harm to human life or endanger life。

such as blood or unknowncontaminants。

active substances。

toxic substances or liquids。

incorrect logos。

etc.Major Defect: XXX or n of the product。

or XXX of the product。

or cannot be wiped off。

or the absence of important labels。

such as the inability to use the product。

XXX breakage。

etc.Minor Defect: XXX of the product。

but do not affect the structure。

n。

or usability of the product。

such as easily wipeable stains。

fuzzy labels that do not affect n。

minor scratches on the surface of the product。

etc.4.3 Sampling n LevelAdopt GB2828.1-2003.general XXX。

AQL=2.0.Testing Items and XXX:XXXCritical Material RequirementsStructural RequirementsSize RequirementsXXXThe material is consistent with the design drawings or signed samples.The structure is consistent with the design drawings or signed samples.1.The size error of the finished boutique box and card box is not more than2.0mm.2.The size error of the finished color box is not more than3.5mm.XXX。

and it is at level 2.5 or above.Visual nVisual nXXXBarcode detectorMajorMinorThe surface n of the main XXX/company name etc。

can be inspected according to the following XXX the main product copy:A Surface: ≤0.5X0.5mm 5 pieces。

≤1X1mm 3 pieces.A面:≤2X2mm的缺陷不被允许。

2X2mm不允许。

B面:≤0.5X0.5mm的缺陷不超过7个,≤1X1mm的缺陷不超过3个,≤3X3mm的缺陷不超过2个。

3X3mm不允许。

C面:≤3X3mm的缺陷不受控制,≤5X5mm的缺陷不超过1个。

5X5mm不允许。

内容、文字和图稿必须与签样一致,不允许残缺漏笔。

图案由于套印不准所产生的重影,在距离400mm处观察不明显为准。

文字由于套印不准所产生的重影,在距离400mm处观察不明显,并且完全不影响阅读为准。

Logo或标志性颜色不允许出现套印不准的现象。

正反面的套印偏差不得超过1.5mm。

1.专色与标准色稿相比,色差△XXX3.0.2.整体颜色不能有明显的色调差异。

3.印刷文案必须颜色稳定且易于阅读辨认。

4.各盒面间的油墨浓度应一致,涂布均匀无色差。

主体图案大面积漏网点现象不可接受。

漏网点现象在400mm处观察不明显且对整体效果影响不大,可接受。

图案整体颜色无明显差异,可接受。

墨皮、墨点、XXX名称等关键位置不允许脏污、水干,如不影响主要产品文案,可依循以下规范:目视、菲林尺。

原纸斑点/异色点目视。

麻点、气泡:A面直径≤1.0mm,不超过3处;B面直径≤1.0mm,不超过4处;粘花点墨皮与墨皮之间的直线距离≥100mm。

1.表面平滑,目视不可有明显的条纹、斑点和裂縫。

2.面与面之间平滑一致,光油厚度稳定。

3.局部过油走位应该≤1.0mm。

覆膜的剥离不良、起膜、反白等是不可接受的。

光度和颜色效果与样品一致,目视不能有明显差异。

胶膜白点同异色点:正面LOGO不允许有过胶白点或晶点,其它面不超过5个且S≤1.0mm²。

1.烫金颜色效果与样品一致。

2.烫银图文无发花、露底,烫印不上;烫印无反拉,烫印图文边缘不允许有明显毛边现象。

3.烫金图案、文字残缺不允许。

4.烫金走位:套印≤0.5mm,非套印≤1.0mm。

5.颜色与光泽度与样品一致。

局部UV:1.效果应该与样品或文件一致。

2.走位要求≤1.0mm。

3.UV图案表面不允许有明显麻点。

4.丝印图案应该具备良好的附着力,可通过3M600胶纸测试。

1.模切错误和反是不能被接受的,同时色位(文字、图案、标志)位置误差不能超过±1.0mm。

2.在模切过程中,图案色位的接驳上下偏差不能超过2mm,模切线偏差不能超过±2.0mm,且不得模切到文字或图案上。

3.覆膜类产品在击凹凸后不能出现起泡或反白现象,而击凹凸偏位也不能超过1.0mm。

1.裱楞后的包装盒正面不得出现明显的瓦楞,折后也不得爆开,同时瓦楞纸的纹向和尺寸必须正确,不能超出印件边缘影响后续加工工艺。

2.纸板的粘结必须牢固,不能出现开胶现象。

3.在菲林尺或目视检查下,所有要求的细节必须符合要求,如Logo上的凹点不能出现,但距离400mm目视3秒看不明显可允许收。

4.包装盒纸板不能有明显的弯翘,否则会影响到包装盒的成型或组装产品。

5.纸板的水分必须适当控制,不能太潮或太干,以免影响性能或导致折叠爆裂。

1.在盒子的边角位置不允许分层,组装成型后纸张分层长度不能超过3mm,宽度不能超过0.5mm,不超过2处可接受。

2.在B面或C面上,凹点不能超过2mm,不多于3个,可允许收;而XXX名称等关键位置不允许出现油墨层脱落或有感,但没有油墨层的脱落无感,且在不影响主要产品文案下,可依照规范进行检验。

3.外观上的刮花、油渍、水渍和胶渍都有允收限度,比如A面上长≤50mm,宽≤1.0mm的刮花只能有1条,长≤10mm,宽≤1mm的刮花只能有2条。

4.盒子不允许有明显的变形,变形范围不能超过2mm,同时Logo和图文上的折皱也是不可接受的,每个面上有一个折皱,长度小于5mm,且在400mm距离3秒看不见可接收。

5.在主折线和次折线折90°后,表面墨层爆开脱落长度分别不能超过1.0mm和2.0mm,而爆角要求也不能超过1.5mm。

1.卡盒盖线应折叠成型,埋口处一边超过长度L不应超过2.0mm。

2.卡盒开线埋口处应对齐粘口线距离,距离L不应超过2.0mm。

3.坑盒盖线埋口处一边应超出盒面长度,长度L不应超过2.5mm。

4.坑盒开线埋口处应对齐距离,距离L不应超过2.5mm。

5.高低线埋口处水平折线上下交错距离不应超过2.0mm。

6.A面不允许有毛边,B面不超过2mm,C面不超过3mm。