锅炉保温技术要求和规范文档

工厂锅炉保温管理制度范本

第一章总则第一条为确保工厂锅炉安全、稳定运行,提高能源利用效率,降低能源消耗,特制定本制度。

第二条本制度适用于工厂内所有锅炉的保温管理。

第三条保温管理工作应遵循“预防为主,防治结合”的原则,确保锅炉设备安全、可靠、高效运行。

第二章保温材料及施工要求第四条保温材料应符合国家相关标准和规定,具有防火、防水、保温性能良好等特点。

第五条保温施工前,应进行现场勘查,根据锅炉设备特点及环境条件,合理选择保温材料和施工方法。

第六条保温施工过程中,应严格按照施工规范进行操作,确保保温效果。

第七条保温层厚度应符合设计要求,不得随意增减。

第八条保温层应平整、严密,无裂缝、脱落、漏风等现象。

第三章保温检查与维护第九条定期对锅炉保温层进行检查,发现问题及时整改。

第十条检查内容包括:保温层厚度、外观、密封性、破损情况等。

第十一条保温层破损、脱落或密封性不良时,应及时进行修补或更换。

第十二条保温层表面应保持清洁,防止油污、灰尘等杂质影响保温效果。

第十三条定期对保温层进行清洁保养,延长保温层使用寿命。

第四章保温设施与设备管理第十四条建立保温设施与设备台账,详细记录设备名称、型号、数量、安装位置、使用年限等信息。

第十五条对保温设施与设备进行定期检查、保养,确保其正常运行。

第十六条发现保温设施与设备损坏时,应及时进行维修或更换。

第十七条定期对保温设施与设备进行性能测试,确保其保温效果。

第五章责任与奖惩第十八条各部门应明确保温管理工作职责,加强协作,共同推进保温管理工作。

第十九条对在保温管理工作中表现突出的个人或部门给予奖励。

第二十条对违反本制度,造成锅炉设备事故或能源浪费的,依法追究责任。

第六章附则第二十一条本制度由工厂设备管理部门负责解释。

第二十二条本制度自发布之日起实施。

注:本制度范本仅供参考,具体内容可根据实际情况进行调整。

锅炉保温技术要求和规范-文档

1.锅炉炉墙的保温结构本锅炉炉膛四周、炉顶、旋风分离器和尾部竖井四周采用膜式壁管,锅炉各穿墙部位以及顶棚与侧墙相接处均设置了良好的金属密封装置予以一次密封。

整个锅炉四周受热壁面成为全焊式膜式管壁,炉墙内表面不与火焰、烟气直接相接触。

整台锅炉膜式壁受热面、旋风分离器和省煤器烟道的炉墙外表面(除炉顶及炉底外)均设置有压型板予以保护。

本台锅炉各区域采用的炉墙结构如下:炉膛四周垂直炉墙、后竖井包墙四周垂直炉墙采用200mm (从管中心线算起)厚的轻质保温材料复合结构,鳍片管间填硅酸铝耐火纤维散棉加高温粘结剂(高岀管壁5mm ) +硅酸铝耐火纤维毡50mm +高温玻璃棉板;要求对轻质保温材料施加一定的压缩量,各层之间应错缝压缝并用支撑钉、弹性压板和铁丝网使其固定,炉墙外表面设有外护板予以保护;刚性梁区域为适应刚性梁膨胀的需要,采用保温浇注料补浇结构密实浇注。

1.2旋风分离器亦采用轻质保温材料复合结构,鳍片管间填硅酸铝耐火纤维散棉加高温粘结剂(高出管壁5mm)+硅酸铝耐火纤维毡50mm +高温玻璃棉板,总厚度200mm。

1.3炉顶及后竖井顶部炉墙的结构为:无密封装置处炉墙的结构为:炉墙总厚度为250mm,即在顶棚管间填硅酸铝耐火纤维散棉加高温粘结剂(高岀管壁5mm),上面涂抹5mm高温耐火胶泥+ 80mm硅酸铝耐火纤维板+保温浇注料+ 20mm 厚的耐热密封涂料。

80mm厚的硅酸铝耐火纤维板可分4层施工每层之间用高温粘剂粘贴,每层间需错缝压缝。

密封装置处的炉墙结构:密封盒内敷设高温微膨胀耐火可塑料,在其表面涂抹5mm厚高温耐火胶泥,其余空腔填充硅酸铝耐火纤维散棉。

1・4炉膛顶部穿墙高温过热器、屏式过热器、屏式再热器出口管屏处,保温厚度250mm,采用保温浇注料230mm,外表敷设耐热密封涂料20mm,水冷蒸发屏穿顶棚处保温厚度200mm, 采用保温浇注料180mm,外表敷设耐热密封涂料20mm,管屏间无鳍片处的保温材料的固定,采用铁丝将扁钢捆扎在管子上或扁钢与管屏上预埋件搭焊固定,再将支撑钩点焊在扁钢上,用支撑钩、压板及铁丝网固定;1.5所有穿水冷壁前墙及包墙过热器处管束处炉墙厚度为200mm,采用50mm硅棉+ 150mm高温玻璃棉板的复合结构。

锅炉本体保温施工方案

锅炉本体保温施工方案1. 引言锅炉是工业生产与民用能源中不可或缺的设备,其正常运行对于保障生产与生活供热至关重要。

而锅炉保温则是为了提高锅炉效率、减少能源损耗以及减少环境污染。

本文将介绍锅炉本体保温施工方案,以提供对于锅炉保温施工的基本概念、材料选择、操作步骤等方面的指导。

2. 锅炉保温的重要性2.1 能源损耗减少锅炉在运行过程中会产生大量的热量,如果没有进行保温,这些热量将会通过锅炉壳体散失到周围环境中,导致能源的浪费。

通过对锅炉进行保温,可以减少热量的散失,提高能源利用效率。

2.2 提高锅炉效率锅炉在工作时会消耗燃料燃烧产生热量,这些热量主要用于加热水或产生蒸汽。

如果锅炉保温不好,热量会被散失掉,导致锅炉需要更多的时间和能量来达到工作温度。

而良好的保温可以减少这些损失,使锅炉能够更快速地达到工作状态,提高锅炉的效率。

2.3 减少环境污染锅炉在工作过程中会产生烟气,其中包含有害物质。

良好的锅炉保温可以降低烟气温度,减少烟气排放中的有害物质。

这有利于保护环境,减少空气污染。

3. 锅炉保温材料的选择在选择锅炉保温材料时,需要考虑以下几个因素:3.1 保温性能保温材料的主要作用是减少热量的散失,因此其保温性能是选择的重点。

常见的锅炉保温材料有矿棉、岩棉、硅酸铝纤维毡等,这些材料具有良好的保温性能,能够有效地减少热量散失。

3.2 耐高温性能锅炉在运行过程中会产生高温,因此保温材料需要具有良好的耐高温性能,以保证在高温环境下不发生变形、燃烧等情况。

常见的保温材料通常会标注其耐高温温度范围,选择时需要根据锅炉的工作温度进行选择。

3.3 密封性能保温材料的密封性能是指其与锅炉壳体的接触是否密合,以防止热量的散失。

选择保温材料时需要注意其结构是否能够紧密贴合锅炉壳体,以确保保温效果。

4. 锅炉保温施工步骤4.1 准备工作进行锅炉保温施工前,需要先对锅炉进行清洗,清除锅炉上的灰尘和杂物,确保施工表面干净。

同时,准备好所需的保温材料和施工工具。

锅炉保温技术方案

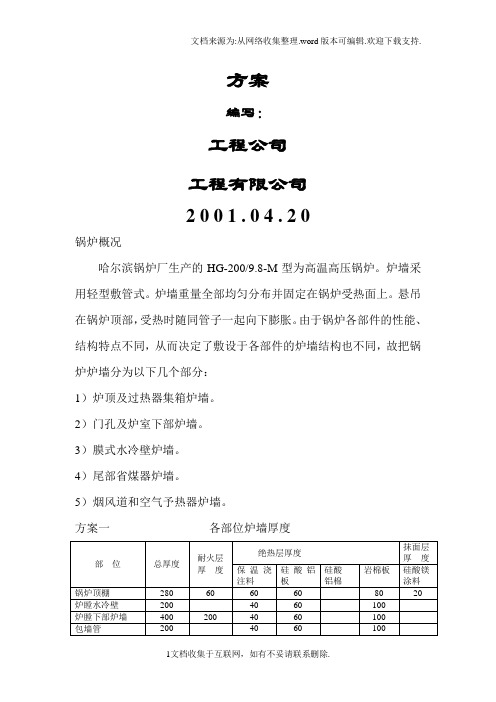

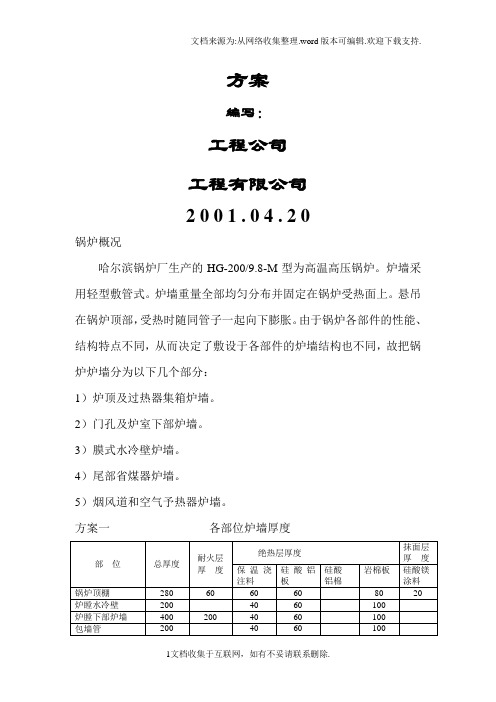

方案编写:工程公司工程有限公司2 0 0 1 . 0 4 . 2 0锅炉概况哈尔滨锅炉厂生产的HG-200/9.8-M型为高温高压锅炉。

炉墙采用轻型敷管式。

炉墙重量全部均匀分布并固定在锅炉受热面上。

悬吊在锅炉顶部,受热时随同管子一起向下膨胀。

由于锅炉各部件的性能、结构特点不同,从而决定了敷设于各部件的炉墙结构也不同,故把锅炉炉墙分为以下几个部分:1)炉顶及过热器集箱炉墙。

2)门孔及炉室下部炉墙。

3)膜式水冷壁炉墙。

4)尾部省煤器炉墙。

5)烟风道和空气予热器炉墙。

方案一各部位炉墙厚度方案二各部位炉墙厚度炉墙材料符号耐火可塑料保温浇注料耐火浇注料岩棉板硅酸铝板硅酸铝棉铁丝网抹面铁丝网锅炉密封保温原则选择最佳的密封保温材料材料介绍1.高温微膨胀耐火可塑料它是中性,可塑性耐火材料,体积密度小,常温下柔软可塑,高温下微膨胀,高温后抗压抗折强度高,无毒无腐蚀,不污染,不燃烧,施工作业方便,无需现场拌制和支模施工,尤其适合管排密集部位的密封堵漏。

主要技术指标:体职密度(110±5℃×24hr) 2.1~2.2g/cm3耐火度1650℃可塑指数40~60%烘干后抗压强度(110±5℃)≥15MP a烘干后抗折强度(110±5℃)≥10MP a烧后抗压强度(1400℃×3hr)≥15MP a烧后抗折强度(1400℃×3hr)≥10MP a烧后线变化率(1400℃×3hr)0.5~2.5%2 GD170耐火浇注料它是微膨胀耐火塑料后的又一种不定型耐火浇注料,它弥补了可塑料干硬过慢,耐火砼高温后收缩大的缺点,呈干粉料供货。

无毒无腐蚀,无污染,施工方便,安全可靠,高温后强度大,微膨胀,使用温度宽。

主要技术指标:体积密度 2.1~2.3g/cm3抗压强度(110℃×24h)25MPa(800~1300℃×3hr)25MPa 线变化率(800~1300℃×3h)0.05~1%3 超轻保温浇注料它是一种不定型轻质保温浇注料,体积密度小,导热系数小,使用温度高,有一定的耐压强度,无毒、无腐蚀、无污染,施工方便,干粉料供货,运输安全。

锅炉保温技术要求和规范 文档

1. 锅炉炉墙的保温结构本锅炉炉膛四周、炉顶、旋风分离器和尾部竖井四周采用膜式壁管,锅炉各穿墙部位以及顶棚与侧墙相接处均设置了良好的金属密封装置予以一次密封。

整个锅炉四周受热壁面成为全焊式膜式管壁,炉墙内表面不与火焰、烟气直接相接触。

整台锅炉膜式壁受热面、旋风分离器和省煤器烟道的炉墙外表面(除炉顶及炉底外)均设置有压型板予以保护。

本台锅炉各区域采用的炉墙结构如下:1.1 炉膛四周垂直炉墙、后竖井包墙四周垂直炉墙采用200mm(从管中心线算起)厚的轻质保温材料复合结构,鳍片管间填硅酸铝耐火纤维散棉加高温粘结剂(高出管壁5mm)+硅酸铝耐火纤维毡50mm+高温玻璃棉板;要求对轻质保温材料施加一定的压缩量,各层之间应错缝压缝并用支撑钉、弹性压板和铁丝网使其固定,炉墙外表面设有外护板予以保护;刚性梁区域为适应刚性梁膨胀的需要,采用保温浇注料补浇结构密实浇注。

1.2 旋风分离器亦采用轻质保温材料复合结构,鳍片管间填硅酸铝耐火纤维散棉加高温粘结剂(高出管壁5mm)+硅酸铝耐火纤维毡50mm+高温玻璃棉板,总厚度200mm。

1.3 炉顶及后竖井顶部炉墙的结构为:无密封装置处炉墙的结构为:炉墙总厚度为250mm,即在顶棚管间填硅酸铝耐火纤维散棉加高温粘结剂(高出管壁5mm),上面涂抹5mm 高温耐火胶泥+80mm 硅酸铝耐火纤维板+保温浇注料+20mm 厚的耐热密封涂料。

80mm 厚的硅酸铝耐火纤维板可分4层施工每层之间用高温粘剂粘贴,每层间需错缝压缝。

密封装置处的炉墙结构:密封盒内敷设高温微膨胀耐火可塑料,在其表面涂抹5mm 厚高温耐火胶泥,其余空腔填充硅酸铝耐火纤维散棉。

1.4炉膛顶部穿墙高温过热器、屏式过热器、屏式再热器出口管屏处,保温厚度250mm,采用保温浇注料230mm,外表敷设耐热密封涂料20mm,水冷蒸发屏穿顶棚处保温厚度200mm,采用保温浇注料180mm,外表敷设耐热密封涂料20mm,管屏间无鳍片处的保温材料的固定,采用铁丝将扁钢捆扎在管子上或扁钢与管屏上预埋件搭焊固定,再将支撑钩点焊在扁钢上,用支撑钩、压板及铁丝网固定;1.5 所有穿水冷壁前墙及包墙过热器处管束处炉墙厚度为200mm,采用50mm 硅棉+150mm 高温玻璃棉板的复合结构。

锅炉保温施工方案

锅炉保温施工方案

锅炉保温施工方案的主要目的是保持锅炉内部的温度,提高燃烧效率,减少能源的浪费。

以下是一份700字的锅炉保温施工方案:

一、施工准备工作

1. 确定保温材料:选择适合锅炉保温的保温材料,如岩棉、矿棉等。

2. 预先清理和检查:在施工前,清理锅炉表面的油渍和灰尘,并检查是否有损坏的部分需要修理。

3. 准备工具和设备:准备好用于施工的工具和设备,如保温胶水、剪刀、刷子等。

二、施工步骤

1. 表面处理:在锅炉表面涂抹一层保温胶水,以增强保温材料的粘附力。

2. 粘贴保温材料:将保温材料细致地贴在锅炉表面上,确保保温材料与锅炉紧密贴合,并确保没有漏贴的地方。

3. 填充隔热层:在保温材料上覆盖一层隔热层,以进一步提高保温效果。

4. 加固保护层:在隔热层的上方加固一层保护层,以防止保温材料受到外界环境的损坏。

5. 检查施工质量:检查施工质量,确保保温材料贴合完整,没有漏贴或松动的地方。

三、施工注意事项

1. 避免火源:在施工期间,要注意避免火源接近保温材料,以免引发火灾。

2. 防止水分渗透:保温材料应该具备防水性能,以防止水分渗透进入锅炉,造成腐蚀和损坏。

3. 打捞材料:在施工完成后,要清理锅炉周围漏下的保温材料,以确保锅炉的正常运行。

4. 检查维护:定期检查保温材料的状态,如有损坏要及时修补或更换,以保证锅炉的保温效果。

以上是一份700字的锅炉保温施工方案,注重施工准备工作,细致施工步骤,并提出施工过程中需要注意的事项。

通过采取这些措施,可以有效保持锅炉的温度,提高燃烧效率,减少能源浪费。

锅炉炉墙保温层技术要求

锅炉铸炉技术要求及说明1.在翼形烟道上铺一层三合板,三合板的截面形状与最下端翼形烟道相同,在三合板上铺耐火混凝土,且每隔2m留一个4mm的膨胀缝。

2.膨胀缝内应将垃圾清除干净,然后添入石棉绳,凡与烟气接触的石棉绳应先用耐火涂料浸透后再添嵌其中。

3.禁止将耐火砖的切断面暴露于炉室内。

4.凡锅筒、管子与混凝土接触处,皆应涂1~3mm沥青,也可以扎一层油毛毡或马粪纸,严禁直接接触。

5.磷酸钒土耐火混凝土用料重量配合比如下:(用于前拱和后拱前部)①.粘接剂:浓度为40~50%的磷酸溶液占13~15%(外加)②.骨料:一级矾土熟料<5mm占40%,5~15mm占35%,粉料占25%(同骨料粒径小于0.088的不小于70%)。

矾土熟料中AL2O3≥含量80%,Fe2O3含量<2%。

③.促凝剂:矾土水泥(625#)占2~3%(外加)。

6.矾土水泥耐火混凝土用料重量配合比如下:①.矾土水泥占15~20%(625#)。

②.骨料用矾土熟料占65~75%(其中粒度<5的占45~60%,粒度5~10的占40~55%)。

③.掺和料:骨料细粉占0~15%(同骨料粒径小于0.088的不小于70%)。

矾土熟料中AL2O3≥含量65%,Fe2O3含量<2%。

7.炉墙砌砖用耐火水泥在砖缝之间填3-5mm灰缝,炉砖砌完后,在炉砖面粉一层5-10mm耐火混凝土,混凝土表面贴硅酸铝保温棉,待炉衣铆完后,在保温棉与炉衣之间填充珍珠岩保温混凝土。

8.后拱制造:后拱尾端最高点距炉排870mm,后拱前端最高点距炉排1580mm,用耐火混凝土浇筑300mm,耐火混凝土按比例配合:硅酸盐水泥一包(50Kg),矾土细粉一包(40Kg),5mm细骨料两包(共70Kg),10-15mm骨料4包(共100Kg)。

拱距2900mm。

9.珍珠岩混凝土用料体积比如下:矾土水泥625#一份(共50Kg),膨胀珍珠岩六份(共50Kg)。

10.耐火水泥的重量比:粘土熟料粉占70%、结合粘土占30%。

锅炉保温技术方案

方案编写:工程公司工程有限公司2 0 0 1 . 0 4 . 2 0锅炉概况哈尔滨锅炉厂生产的HG-200/9.8-M型为高温高压锅炉。

炉墙采用轻型敷管式。

炉墙重量全部均匀分布并固定在锅炉受热面上。

悬吊在锅炉顶部,受热时随同管子一起向下膨胀。

由于锅炉各部件的性能、结构特点不同,从而决定了敷设于各部件的炉墙结构也不同,故把锅炉炉墙分为以下几个部分:1)炉顶及过热器集箱炉墙。

2)门孔及炉室下部炉墙。

3)膜式水冷壁炉墙。

4)尾部省煤器炉墙。

5)烟风道和空气予热器炉墙。

方案一各部位炉墙厚度方案二各部位炉墙厚度炉墙材料符号耐火可塑料保温浇注料耐火浇注料岩棉板硅酸铝板硅酸铝棉铁丝网抹面铁丝网锅炉密封保温原则选择最佳的密封保温材料材料介绍1.高温微膨胀耐火可塑料它是中性,可塑性耐火材料,体积密度小,常温下柔软可塑,高温下微膨胀,高温后抗压抗折强度高,无毒无腐蚀,不污染,不燃烧,施工作业方便,无需现场拌制和支模施工,尤其适合管排密集部位的密封堵漏。

主要技术指标:体职密度(110±5℃×24hr) 2.1~2.2g/cm3耐火度1650℃可塑指数40~60%烘干后抗压强度(110±5℃)≥15MP a烘干后抗折强度(110±5℃)≥10MP a烧后抗压强度(1400℃×3hr)≥15MP a烧后抗折强度(1400℃×3hr)≥10MP a烧后线变化率(1400℃×3hr)0.5~2.5%2 GD170耐火浇注料它是微膨胀耐火塑料后的又一种不定型耐火浇注料,它弥补了可塑料干硬过慢,耐火砼高温后收缩大的缺点,呈干粉料供货。

无毒无腐蚀,无污染,施工方便,安全可靠,高温后强度大,微膨胀,使用温度宽。

主要技术指标:体积密度 2.1~2.3g/cm3抗压强度(110℃×24h)25MPa(800~1300℃×3hr)25MPa 线变化率(800~1300℃×3h)0.05~1%3 超轻保温浇注料它是一种不定型轻质保温浇注料,体积密度小,导热系数小,使用温度高,有一定的耐压强度,无毒、无腐蚀、无污染,施工方便,干粉料供货,运输安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 锅炉炉墙的保温构造本锅炉炉膛四周、炉顶、旋风分别器和尾部竖井四周承受膜式壁管,锅炉各穿墙部位以及顶棚与侧墙相接处均设置了良好的金属密封装置予以一次密封。

整个锅炉四周受热壁面成为全焊式膜式管壁,炉墙内外表不与火焰、烟气直接相接触。

整台锅炉膜式壁受热面、旋风分别器和省煤器烟道的炉墙外外表〔除炉顶及炉底外〕均设置有压型板予以保护。

本台锅炉各区域承受的炉墙构造如下:炉膛四周垂直炉墙、后竖井包墙四周垂直炉墙承受 200mm 〔从管中心线算起〕厚的轻质保温材料复合构造,鳍片管间填硅酸铝耐火纤维散棉加高温粘结剂〔高出管壁5mm〕+硅酸铝耐火纤维毡50mm+高温玻璃棉板;要求对轻质保温材料施加肯定的压缩量,各层之间应错缝压缝并用支撑钉、弹性压板和铁丝网使其固定,炉墙外外表设有外护板予以保护;刚性梁区域为适应刚性梁膨胀的需要,承受保温浇注料补浇构造密实浇注。

旋风分别器亦承受轻质保温材料复合构造,鳍片管间填硅酸铝耐火纤维散棉加高温粘结剂〔高出管壁5mm〕+硅酸铝耐火纤维毡50mm+高温玻璃棉板,总厚度 200mm。

炉顶及后竖井顶部炉墙的构造为:无密封装置处炉墙的结构为:炉墙总厚度为250mm,即在顶棚管间填硅酸铝耐火纤维散棉加高温粘结剂〔高出管壁5mm〕,上面涂抹5mm 高温耐火胶泥+80mm 硅酸铝耐火纤维板+保温浇注料+20mm厚的耐热密封涂料。

80mm 厚的硅酸铝耐火纤维板可分4层施工每层之间用高温粘剂粘贴,每层间需错缝压缝。

密封装置处的炉墙构造:密封盒内敷设高温微膨胀耐火可塑料,在其外表涂抹5mm 厚高温耐火胶泥,其余空腔填充硅酸铝耐火纤维散棉。

炉膛顶部穿墙高温过热器、屏式过热器、屏式再热器出口管屏处,保温厚度250mm,承受保温浇注料230mm,外表敷设耐热密封涂料20mm,水冷蒸发屏穿顶棚处保温厚度200mm,承受保温浇注料180mm,外表敷设耐热密封涂料20mm,管屏间无鳍片处的保温材料的固定,承受铁丝将扁钢捆扎在管子上或扁钢与管屏上预埋件搭焊固定,再将支撑钩点焊在扁钢上,用支撑钩、压板及铁丝网固定;全部穿水冷壁前墙及包墙过热器处管束处炉墙厚度为200mm,承受50mm 硅棉+150mm 高温玻璃棉板的复合构造。

省煤器区域高温段炉墙厚度〔从钢板外壁面算起〕为250mm, 承受硅棉(150mm 厚)和高温玻璃棉板(100mm 厚)复合构造,其余省煤器区域炉墙厚度为200mm,其构造为硅棉〔80mm 厚) 和高温玻璃棉板(120mm 厚)复合构造,用支撑钉、弹性压板和铁丝网固定;风室底部〔炉外〕、旋风分别器锥段底部未敷设外护板处承受保温浇注料浇注构造,总厚度200mm〔包括20mm 厚抹面,自管中心线算起〕;炉膛及后竖井上部未敷设外护板处承受保温浇注料浇注构造,总厚度200mm〔包括20mm 厚耐热密封涂料,自管中心线算起〕、具体构造见相关图纸。

炉外不与烟气直接接触的集箱外外表,当无外护板时承受保温浇注料浇注构造,总厚度200mm〔包括20mm 厚抹面〕,有外护板时承受硅酸铝耐火纤维毯〔厚50mm〕+高温玻璃棉板的轻质保温材料复合构造,总厚度200mm。

空气预热器区域保温:上级空气预热器区域为空气层〔依据具体部位的筋板、型钢尺寸打算〕+150mm高温玻璃棉板+金属保护层。

下级空气预热器区域为空气层〔依据具体部位的筋板、型钢尺寸打算〕+100mm高温玻璃棉板+金属保护层。

联通箱区域为空气层〔依据具体部位的筋板、型钢尺寸打算〕+100mm高温玻璃棉板+金属保护层。

灰斗与烟道区域保温为空气层〔依据具体部位的筋板、型钢尺寸打算〕+50mm高温玻璃棉板+金属保护层管道保温:锅炉吊挂装置凡要求不得保温的吊杆、吊板、销轴均不得包入保温层内。

炉墙及大截面矩形烟风道的保护层应承受1mm 厚铝合金梯形波浪板,圆形管道承受0.8mm厚铝合金板。

2.炉墙的固定本锅炉炉墙是依靠支撑钉〔钩〕、弹性压板〔压板〕、铁丝网、钢筋、抓钉、Y型销钉等金属固定件进展固定。

轻质保温材料的固定承受支撑钉、铁丝网和弹性压板,弹性压板在铁丝网20×20× 的活络铁丝网外面套入支撑钉,压紧铁丝网至要求的炉墙厚度后,将支撑钉弯90°即可。

支撑钉的头部与管子鳍片〔或钢板〕相焊接,支撑钉和弹性压板承受顺列布置。

无鳍片处可在靠近管子侧增加铺设40×40× 镀锌铁丝网〔是否铺设该层铁丝网由施工单位打算〕,并用Φ6mm圆钢压紧铁丝网,用双股镀锌铁丝将内(外)层铁丝网与管子捆扎固定。

在保温浇注料炉墙的抹面层内应铺设20×20× 的活络铁丝网,并用支撑钩、压板进展固定。

支撑钩和压板用点焊方式固定,支撑钩的头部可与管子鳍片相焊;无鳍片处的保温材料的固定,承受铁丝将扁钢捆扎在管子上或扁钢与管屏上预埋件搭焊固定,再将支撑钩点焊在扁钢上以固定保温材料。

全部大于Φ100 mm 的各类门孔、密封装置内的耐火浇注料中均配制钢筋网或销钉予以固定。

3.炉墙材料性能及技术要求为满足现场施工要求,现将本台锅炉选用的主要炉墙材料的性能要求及使用范围分列如下,本文件所提出的材料性能为每种材料的根本性能要求。

在现场施工时,应依据现场的具体状况,确定实际选用的材料种类,但不得低于本文件提出的材料性能指标。

高温微膨胀耐火可塑料性能o 重2200〔kg/m3〕耐火度>1790〔℃〕使用温度1500〔℃〕线变化率〔1400℃×3h〕+2~〔%〕抗压强度〔110±5℃烘干后〕≥14〔MPa〕〔1400℃×3h 烧后〕≥12〔MPa〕抗折强度〔110±5℃烘干后〕≥10〔MPa〕〔1400℃×3h 烧后〕≥〔MPa〕可塑指数40~60〔%〕使用范围:用于炉顶密封装置内。

耐火浇注料性能o 重2023~2200〔kg/m3〕耐火度>1700〔℃〕使用温度1350〔℃〕显气孔率<25〔%〕线变化率〔1100℃〕~+〔%〕抗压强度〔1100℃〕≥22〔MPa〕抗折强度〔1100℃〕≥5〔MPa〕急冷急热次数〔1000℃水冷〕>20〔次〕〔1350℃风冷〕>50〔次〕使用范围:用于各类门孔、密封盒等处。

保温浇注料性能o 重500~600〔kg/m3〕导热系数〔平均350℃〕≤〔W/m·K〕抗压强度〔540℃×3h〕≥〔MPa〕抗折强度〔540℃×3h〕≥〔MPa〕使用温度700〔℃〕使用范围:适用于≤700℃的非向火工作部位保温层,用于大面积浇灌如炉膛顶硅酸铝耐火纤维性能o 重〔毯〕128〔Kg/m3〕〔散棉〕100〔Kg/m3〕〔板〕250〔Kg/m3〕导热系数〔400℃平均温度〕≤〔W/m·K〕纤维平均直径≤6〔μm〕氧化铝含量≥45〔%〕使用温度≤1000〔℃〕渣球含量〔渣球粒径>〕<5〔%〕使用范围:毯应用于锅炉炉膛四周炉墙、旋风分别器外外表炉墙、后竖井包墙四周炉墙等处,板用于炉顶和包墙顶部,散棉用于各种空腔的填料,如锅炉密封装置中、膜式壁管间槽等处。

高温玻璃棉板性能o 重48〔Kg/m3〕使用温度<450〔℃〕导热系数方程+×10-4tp+×10 -10tp3〔W/m·K〕纤维直径≤〔μm〕含湿率<2〔%〕渣球含量<〔%〕使用范围:应用于锅炉炉膛四周炉墙、旋风分别器外外表炉墙、后竖井包墙四周炉墙等处。

高温耐火胶泥性能o 重1800〔kg/m3〕耐火度1780〔℃〕最高使用温度1400〔℃〕抗压强度〔110℃×24h〕15〔MPa〕抗折强度〔110℃×24h〕〔MPa〕使用范围:用于炉顶高温微膨胀可塑料和硅棉散棉管间填槽外表抹面。

抹面材料抹面材料的主要作用是提高炉墙的密封性能,保护炉墙材料,削减烟气泄漏和锅炉漏风。

性能o 重800~1000〔kg/m3〕抗压强度≥~〔MPa〕使用温度>450〔℃〕根本要求:在热态或枯燥后外表不应有裂纹和脱落现象使用范围:本锅炉按使用部位不同,选用如下二种抹面材料:一般抹面:用于除炉顶及后竖井包墙顶部外的全部保温浇注料炉墙外外表抹面。

耐热密封涂料〔耐高温抹面〕:用于炉顶及后竖井顶部的保温浇注料炉墙外外表抹面。

钢筋炉墙施工时应针对不同的工作部位以及不同的温度状态选用不同材质的钢筋,以尽量避开因钢筋氧化胀粗对材料的破材料名称使用范围 用量 容重 用于炉顶密封装置 高温微膨胀耐火可塑料5m3 2200Kg/m3 内。

耐火浇注料 用于各类门孔、密封20m3 2200Kg/m3 盒等处。

保温浇注料 适用于≤700℃的非450m3 600Kg/m3向火工作部位保温 坏作用,本台锅炉炉墙承受如下两种钢筋:在工作温度>450℃的炉墙部位,承受材质为12Cr13 或 12Cr18Ni9 直径为Φ6mm 的抗氧化钢筋。

在工作温度≤450℃的炉墙部位,承受材质为Q235A 、直径 为Φ6mm 的一般碳钢钢筋。

铁丝网本锅炉按保温材料和使用部位不同承受两种铁丝网:在有抹面层的保温浇注料炉墙中,其抹面层内应设置一层活络铁丝网20×20× 或镀锌铁丝网20×20×,在保温浇注料与管子相接触处亦可设置一层40×40× 的镀锌铁丝网。

在轻质保温材料炉墙中,其外外表应设置一层20×20× 的活络铁丝网,在某些局部地方靠近管子侧也铺设有40×40× 的镀锌铁丝网。

附表1 锅炉各部位保温材料明细清单层,用于大面积浇灌如炉膛顶毯:用于锅炉炉膛四周炉墙、旋风分别器硅酸铝耐火纤维外外表炉墙、后竖井650m3 128Kg/m3包墙四周炉墙等处板用于炉顶和包墙41m3 250Kg/m3顶部散棉用于各种空腔的填料,如锅炉密封装置中、膜式壁管间槽等处。

285m3 100Kg/m3高温玻璃棉板用于锅炉炉膛四周炉墙、旋风分别器外 1790m3外表炉墙、后竖井包墙四周炉墙等处、上48Kg/m3下级空气预热器区域和灰斗与烟道区域保温。

用于炉顶高温微膨胀可塑料和硅棉散高温耐火胶泥棉管间填槽外表抹4m3面。

1800Kg/m3抹面材料一般抹面:用于除炉顶及后竖井包墙顶部外的全部保温浇注料炉墙外外表抹面。

耐热密封涂料〔耐高温抹面〕:用于炉顶及后竖井顶部的保温浇注料炉墙外外表抹面。

15m3 1000Kg/m323m3 1000Kg/m3钢筋铁丝网在工作温度>450℃的炉墙部位,承受材质为12Cr13 或12Cr18Ni9 直径为Φ6mm的抗氧化钢筋。

在工作温度≤450℃的炉墙部位,承受材质为Q235A、直径为Φ6mm 的一般碳钢钢筋。

在有抹面层的保温浇注料炉墙中,其抹面层内应设置一层20×20× ,在保温浇注料与管子相接触处设置一层40×40× 的镀锌铁丝网。