隧道通风方案,通风计算

隧道施工通风专项方案

隧道施工通风专项方案一、前言隧道施工通风专项方案是为了确保隧道施工现场的空气质量符合相关标准,保护施工人员的身体健康和生命安全,有效预防事故的发生。

本方案将从隧道施工通风的目标与原则、通风系统设计、通风措施、通风设备选型等方面进行详细介绍。

二、目标与原则1.目标:确保隧道施工现场的空气质量达到国家相关标准,保持施工现场的良好通风状况。

2.原则:(1)合理设计通风系统,保证通风效果;(2)采用适当的通风措施,确保通风系统的可靠性和稳定性;(3)选择合适的通风设备,满足施工现场的通风需求。

三、通风系统设计1.方案选择:根据隧道施工现场的具体情况(如施工区域大小、建筑材料等),选择合适的通风系统方案。

通常包括横向通风、纵向通风、强制通风等。

2.通风系统参数计算:根据施工区域的面积、高度、环境温度、施工人员数量等参数,计算通风系统的设计风量,保证施工现场的通风效果。

3.通风系统布置:根据施工现场的具体布置情况,合理设置通风设备的位置和数量,保证通风系统的全面覆盖。

四、通风措施1.确保施工现场的通风口畅通,清除堵塞物质;2.设置合理的通风口位置,保证通风口与施工作业面的距离符合规范要求;3.选择合适的通风排烟系统,保证施工现场的空气流动;4.定期检查通风设备的运行状态,保证其正常工作;5.配备必要的防护设备,如面罩、防尘口罩等,确保施工人员的安全。

五、通风设备选型1.风机:根据施工现场的需求,选择适当的风机。

通常有轴流风机、离心风机等不同类型的风机可供选择。

2.排烟设备:根据施工现场的需要,配置合适的排烟设备。

常见的排烟设备有排烟管道、排烟风机等。

3.通风口设备:根据施工现场的需求,选择合适的通风口设备。

常见的通风口设备有通风涂料、玻璃纤维通风管道等。

六、安全措施1.建立健全的安全管理制度;2.严格执行隧道施工现场的通风安全规范;3.培训施工人员的安全意识,提高技能水平;4.定期检查通风设备的工作状态,及时发现隐患并处理;5.配备必要的防护设备,确保施工人员的安全。

隧道施工通风计算

隧道施工通风计算一、规范规定《铁路隧道施工规范》(TB10204-2002)规定:⑴空气中氧气含量,按体积计不得小于20%。

⑵粉尘容许浓度,每立方米空气中含有10%以上的游离二氧化硅的粉尘不得大于2mg。

⑶瓦斯隧道装药爆破时,爆破地点20m内,风流中瓦斯浓度必须小于0.5%;总回风道风流中瓦斯浓度应小于0.75%;开挖面瓦斯浓度大于1.5%时,所有人员必须撤至安全地点。

防止瓦斯积聚的风速不宜小于1m/s。

⑷有害气体最高容许浓度:①一氧化碳最高容许浓度为30mg/m3;在特殊情况下,施工人员必须进入工作面时,浓度可为100mg/m3;但工作时间不得大于30min。

②二氧化碳按体积计不得大于0.5%。

)为5mg/m3。

③氮氧化物(换算成NO2⑸隧道内气温不得高于28℃。

⑹隧道内噪声不得大于90dB。

⑺隧道施工通风应能提供洞内各项作业所需的最小风量,每人应供应新鲜空气3m3/min,采用内燃机械时,供风量不宜小于3m3/(min·kW)。

⑺隧道施工通风的风速,全断面开挖时不应小于0.15m/s,在分部开挖的坑道中不应小于0.25m/s。

⑼每100m平均漏风率不应大于2%。

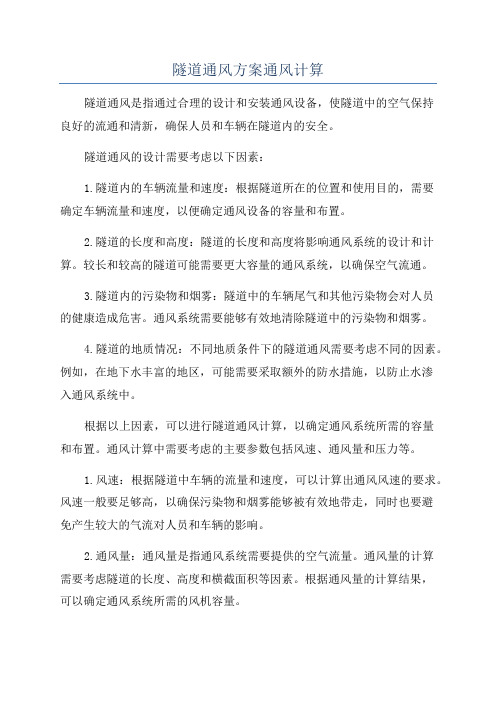

二、通风方案的确定隧道施工通风主要采用机械通风,其通风方式按风道类型一般分为巷道式和管道式两种,其中后者按送风方式不同又可分为压入式、吸出式和混合式三种。

它们各有其优缺点(见表1)。

表1 几种管道式通风方案的比较综合考虑隧道独头掘进长度、断面大小、开挖方法、出渣运输方式、设备条件等因素,通过分析比较,确定压入式通风较为适合无轨运输施工,可使足够的新鲜空气能很快被送至工作面,实现快速掘进。

三、风量计算⑴按洞内同时工作的最多人数计算风量:k m q Q ⨯⨯=q —每人每分钟呼吸所需新鲜空气量,取4.0m 3/min ;m —洞内同时工作的最多人数,50人;k —风量备用系数,取1.15。

计算得:Q =230m 3/min ⑵按排出炮烟计算风量: 计算方法一:t Al Gb Q 05-=G —同时爆破的炸药消耗量,q l A G ⨯⨯=,得100.2kg ;A —掘进面积,26m 2; l —循环进尺,4.0m ;q —单位耗炸药量,1.7kg/m 3;b —炸药爆炸时有害气体生成量,取40 m 3/kg ;t —通风时间,取40min ;0l —炮眼抛掷长度,5/150G l += ,得50.36m 。

隧道通风计算

隧道通风设备选择及安装

1.风机功率确定

隧道施工通风设计应进行风量计算。

风量应分别按排除炮烟,洞内最大工作人数,最低风速要求、瓦斯涌出量、稀释和排除内燃机废气等因素计算,取最大值。

(1)排除炮烟需风量按下式计算:

(2)洞内最大工作人数需风量按下式计算:

式中q—一每人需要的新鲜空气标准(m3/min),每人3m3/min;

k——风量备用系数,取1.10~1.15;

M——同一时间内洞内工作最多人数。

(3)最低风速要求需风量按下式计算:

Q= VS× 60 ( m3/min)

式中V――洞内允许最小风速(m/s),导坑应不小于0.25m/s,全断面开挖时应不小于0.15m/s,但均不应大于6m/s。

s——巷道断面积(m2)。

(4)按瓦斯涌出量计算需风量按下式计算:

式中Q

一一工作面瓦斯涌出量((m3/min);

cHA

——工作面瓦斯允许浓度;

B

充

B

—―送人工作面风流的瓦斯浓度;K一一瓦斯涌出不均匀系数。

o

(5)稀释和排除内燃机械废气需风量按下式计算:

式中k 一一规定的单位需风量(m3/min);

N--各内燃机功率(kw);

--同时工作柴油机设备利用率系数。

T

i

(6)高原地区施工通风设计应考虑海拔高度对通风阻力、风量、风压的影响,按下式计算:

——高山地区大气压力(mmHg);

式中P

高

Q——正常条件下计算的风量(m3 /min)。

公路隧道通风设计计算详细案例

公路隧道通风设计计算详细案例隧道通风设计计算是为了确保隧道内部空气的流通,确保隧道通行安全和通行的舒适性。

下面将以其中一公路隧道为例,详细介绍隧道通风设计计算的过程。

假设公路隧道的长度为1000米,宽度为10米,高度为5米,隧道的设计车速为80km/h。

在设计过程中,一般会先确定隧道内的风速和风向,然后根据规定的通风标准计算出所需的风量,并设计通风设备,进而确定通风方案和设备功率。

1.第一步,测量隧道内的气温、气压、湿度和风速,并记录下风向。

2.第二步,根据测量数据和隧道的尺寸,计算出隧道的截面积。

隧道的截面积为10米×5米=50平方米。

3. 第三步,根据测量数据和车速,计算出所需的通风量。

根据通风标准,隧道内的风速应不低于2.5米/秒。

根据车速和截面积计算出所需的通风量为80km/h(车速)× 1000 m/3600 s(小时转秒)× 50 m²(截面积)= 111.11 m³/s。

4.第四步,根据通风量,计算出所需的通风设备功率。

根据通风设备的能力和效率,计算出所需的通风设备功率。

假设所选用的通风设备效率为50%,则通风设备功率为111.11m³/s(通风量)/0.5(通风设备效率)=222.22m³/s。

5.第五步,根据通风设备功率,设计通风方案。

根据通风设备的功率和隧道尺寸,设计出通风方案,确定通风设备的数量和位置。

以上就是隧道通风设计计算的详细案例。

在实际设计过程中,还需考虑其他因素,如排烟和火灾探测系统等,以确保隧道的通行安全。

通风设计计算的准确性和合理性对于隧道的使用和维护至关重要。

隧道通风方案通风计算

隧道通风方案通风计算隧道通风是指通过合理的设计和安装通风设备,使隧道中的空气保持良好的流通和清新,确保人员和车辆在隧道内的安全。

隧道通风的设计需要考虑以下因素:1.隧道内的车辆流量和速度:根据隧道所在的位置和使用目的,需要确定车辆流量和速度,以便确定通风设备的容量和布置。

2.隧道的长度和高度:隧道的长度和高度将影响通风系统的设计和计算。

较长和较高的隧道可能需要更大容量的通风系统,以确保空气流通。

3.隧道内的污染物和烟雾:隧道中的车辆尾气和其他污染物会对人员的健康造成危害。

通风系统需要能够有效地清除隧道中的污染物和烟雾。

4.隧道的地质情况:不同地质条件下的隧道通风需要考虑不同的因素。

例如,在地下水丰富的地区,可能需要采取额外的防水措施,以防止水渗入通风系统中。

根据以上因素,可以进行隧道通风计算,以确定通风系统所需的容量和布置。

通风计算中需要考虑的主要参数包括风速、通风量和压力等。

1.风速:根据隧道中车辆的流量和速度,可以计算出通风风速的要求。

风速一般要足够高,以确保污染物和烟雾能够被有效地带走,同时也要避免产生较大的气流对人员和车辆的影响。

2.通风量:通风量是指通风系统需要提供的空气流量。

通风量的计算需要考虑隧道的长度、高度和横截面积等因素。

根据通风量的计算结果,可以确定通风系统所需的风机容量。

3.压力:为了确保隧道中的空气流畅,通风系统需要提供足够的压力。

压力的计算需要考虑通风系统中的阻力和风速等参数。

根据计算结果,可以确定通风系统所需的风机的静压和动压。

通风计算还需要考虑通风系统的布局和配置。

通风系统应该能够覆盖整个隧道,并确保通风效果均匀。

通风设备的布置应该根据隧道的几何形状和地质条件进行优化,以最大程度地提供通风效果。

在进行隧道通风计算时,还应考虑应急情况下的通风需求。

例如,在火灾等紧急情况下,通风系统需要能够迅速排出烟雾和提供充足的新鲜空气,以确保人员的安全。

最后,隧道通风方案的设计和计算应该符合相关的法规和标准。

隧道施工常用通风方法及风量的计算

隧道施工常用通风方法及风量的计算隧道施工过程中,通风是非常重要的环节。

合理的通风可以有效保障施工人员的安全,并提高施工效率。

本文将介绍隧道施工常用的通风方法及风量的计算。

一、常用通风方法1. 自然通风:自然通风是指利用自然气流来进行通风的方法。

在施工初期或者通风设备出现故障时,可以采用自然通风来保证施工现场的空气流动。

自然通风的优点是简单易行,节约能源,成本低廉。

但是,自然通风的通风效果受到很多因素的影响,如风速、气温、气流通道的布置等。

2. 强制通风:强制通风是指通过通风设备,如风机、风管等来进行通风的方法。

强制通风可以弥补自然通风的不足,提高通风效果。

在施工现场较大、空间受限、气候恶劣等情况下,常采用强制通风进行通风。

强制通风的优点是通风效果稳定可靠,适用范围广。

但是,强制通风需要消耗大量的能源,造成能源浪费。

3. 综合通风:综合通风是指将自然通风和强制通风结合起来进行通风的方法。

综合通风可以根据施工现场的实际情况进行调整,既能节约能源又能保证通风效果。

在施工现场大小适中、气流通道布置较为复杂的情况下,常采用综合通风进行通风。

二、风量的计算方法通风的关键指标之一是风量,风量的计算是确定通风设备配置的重要依据。

下面介绍两种常用的风量计算方法:1. 经验公式法:经验公式法是根据实际施工经验推算风量的方法。

该方法根据隧道的长度、截面积、风速等参数,利用经验公式进行计算。

计算公式为:风量 = 截面积×风速×系数。

根据不同的隧道类型和施工条件,选择适当的系数进行计算。

2. 数值模拟法:数值模拟法是利用计算机模拟软件进行风量计算的方法。

根据隧道的几何形状、工作面进度、通风设备布置等参数,建立三维数值模型,通过求解Navier-Stokes方程和连续方程来得到风量的分布情况。

数值模拟法可以更加准确地预测风量分布,但需要利用较为复杂的计算软件并具备一定的计算能力。

在实际应用中,通常综合使用经验公式法和数值模拟法进行风量的计算,以提高计算结果的准确性。

隧道通风计算

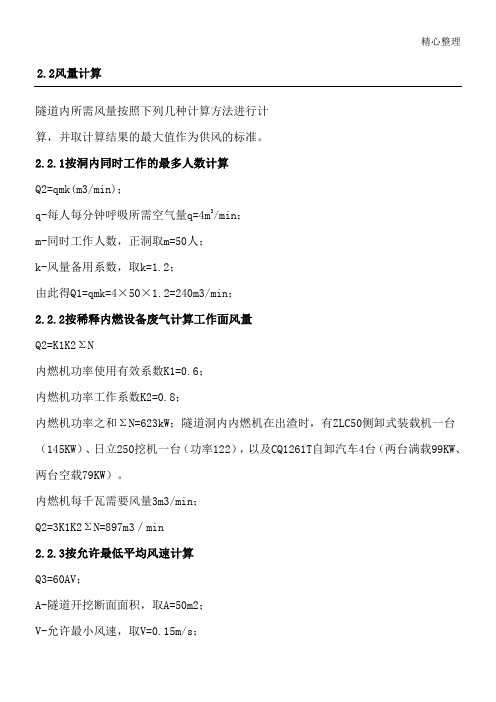

精心整理2.2风量计算隧道内所需风量按照下列几种计算方法进行计算,并取计算结果的最大值作为供风的标准。

2.2.1按洞内同时工作的最多人数计算Q2=qmk(m3/min);q-m-k-由此得2.2.2Q2=K1K2(145KW 99KW 、Q2=3K1K2ΣN=897m3/min2.2.3按允许最低平均风速计算Q3=60AV ;A-隧道开挖断面面积,取A=50m2;V-允许最小风速,取V=0.15m/s ;Q3=60AV=60×50×0.15=450m3/min;2.2.4按照爆破后稀释一氧化碳至许可最高浓度计算采用压入式通风:工作面需要风量Q4=7.8式中:t-通风时间,取t=30min;G-则G=50A-L-Q4=7.8=风量为稀释内燃设备废气计算工作面风量897,外加人员呼吸风量240合计1137m3/min。

根据施工安排单口掘进最大长度按L=1446m。

风管漏风系数Pc=1/(1-β)l/10姨姨0=1.62,(β=0.017,L=2800m);通风机供风量Q供=PcQ4;则Q供=1.62×1137=1842m3/min,取:2000m3/min。

2.2.5管道阻力系数风阻系数Rf=6.5aL/5D,摩阻系数α=λρ/8=0.00225kg/m3取软管直径D=2.0m、1.8m、1.5m。

管道长度L=1446m,求值Rf见表1:管道阻力系数计算表Qi———管道末端流出风量,m3/min;HD———隧道内阻力损失取50;H其他———其他阻力损失取60;风机设计全压H=Hf=RfQjQi/3600+110;隧道风机全压:H=(2.82×2000×1137)/3600+110=1891Pa;风机功率计算风机功率计算公式:W=QHK/60η;式中:Q-风机供风量;H-风机工作风压;η-风机K-W=20003电动空压机组集中供风。

高压风管直径采用φ1.5m无缝管,进洞后采用托架法安装在边墙上,沿全隧道通长布置,高度以不影响仰拱及铺底施工为宜。

某隧道通风方案

某隧道通风方案在隧道平导未贯通前隧道及平导(斜井)内施工,采用长管路压入式通风的方案。

在隧道平导贯通后利用横通道采用压入式巷道通风。

主要计算压入式通风设计。

施工通风设计1、隧道内通风量的计算(1)根据洞内同时作业的最多人数计算 采用公式:Q 1=qmk (m 3/min )式中:q ——洞内每人每分钟所需新鲜空气,取3m 3/minm ——洞内同时工作的最多人数,取120人。

k ——风量备用系数,取1.15 则 Q 1=3×120×1.15=414 m 3/min(2)按洞内同一时间爆破使用的最大炸药量计算 采用压入式通风计算:式中:t---通风时间 取30minA---同一时间起爆总药量, 隧道全断面爆破取365.98kgS---隧道断面面积,按Ⅲ类围岩开挖断面,取53.04m 2 L---压风管口至工作面距离,取30m 。

则(3)按洞内同时使用内燃机作业总功率(kw )数计算 采用公式:Q 3=n i A (m 3/min )式中:n i ——洞内同时使用内燃机总kw 数。

A ——洞内同时使用内燃机每kw 风量,取3m 3/min 隧道内使用的内燃施工机械为两台ZL50装载机,每台功率为154kw ,总功率为:308kw 。

min)/(8.7Q 33222m L AS t×=压/ 30 3 ⨯ = min253.5 302 53.042 365.98 7.8 Q 3m = ⨯ 2压则 Q3=3×308=924 m3/min(4)按洞内允许最小风速计算采用公式:Q4=60VS(m3/min)式中:V——洞内最小允许风速m/s,隧道最小允许风速为0.15m/s。

S——洞室面积,53.05 m2则 Q4=60×0.15×53.04=477(m3/min)取以上四种计算得到的最大通风量作为设计通风量,由计算可知隧道为内燃机作业稀释废气需要风量为控制风量,设计通风量为:924m3/min。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蒙河铁路屏边隧道斜井通风案1、工程概况屏边隧道全长10381m,进口里程DⅡK60+875,出口里程DIK71+256,为单线隧道,设计为单面下坡,坡度分别为-20.2‰(坡长9025m)、-10‰(坡长650m)及-1‰(坡长706m),最大埋深660m。

屏边斜井位于隧道线路右侧,斜井与正洞隧道中心线交汇点里程为D ⅡK66+300,斜井与线路中线蒙自向夹角80°,井口里程为XDK1+218,水平长度1218m,综合坡度为85‰。

本斜井采用无轨单车道运输,断面净空尺寸5.6m(宽)×6.0m(高)。

斜井施工任务为斜井1218m (XDK0+000~XDK1+218),平导1735.29m(PDK66+294.71~PDK68+030),辅助正洞4165m(DⅡK63+835~DⅡK68+000),其中出口向为1700m(DⅡK66+300~DⅡK68+000),进口向2465m(D ⅡK63+835~DⅡK66+300)。

2、通风控制条件隧道在整个施工过程中,作业环境应符合下列卫生及安全标准:隧道氧气含量:按体积计不得小于20%。

粉尘允浓度:每立米空气中含有10%以上游离二氧化硅的粉尘为2mg;含有10%以下游离二氧化硅的水泥粉尘为6mg;二氧化硅含量在10%以下,不含有毒物质的矿物性和动植物性的粉尘为10mg。

有害气体浓度:一氧化碳不大于30mg/m3,当施工人员进入开挖面检查时,浓度为100mg/m3,但必须在30min降至30mg/m3;二氧化碳按体积计不超过0.5%;氮氧化物(换算为NO2)5mg/m3以下。

洞温度:隧道气温不超过28℃,洞噪声不大于90dB。

洞风量要求:隧道施工时供给每人的新鲜空气量不应低于4m3/min,采用燃机械作业时供风量不应低于4m3/(min.kw)。

洞风速要求:全断面开挖时不小于0.15m/s,在分部开挖的坑道中不小于0.25m/s。

3、施工通风案根据确定的施工案和任务划分情况,施工通风采用管道压入式通风,与风机相接的风管选用φ1800mm负压管(长度10m),在洞转弯处加设负压通风管。

洞外风机进风口至斜井井口距离不小于20m,风管出风口至掌子面距离L=60m。

斜井长度1218m,与正洞交汇后承担进口向2245m、出口向1700m 的开挖任务,独头掘进长达3683m,通风难度最大,所以考虑采取分阶段通风形式。

采用独管路压入式通风,在交叉口往进口向16m处设置风室作为二级接力通风风室,体积为270m3。

风室旁另架设两台55x2KW风机分别给进出口向通风,风机与风室采用φ1500mm钢管连接。

为了加快污风风速,采用射流风机通风技术。

由于通风距离长,洞回流风阻大,射流风机安装位置在风流需要导向处,如斜井口与正洞交汇处,横通道处,其它在洞间隔600m安装一台。

洞风室及通风管布设见图。

4、风量计算①按洞同时工作的最多人数计算Q1=qmk(m3/min)q-每人每分钟呼吸所需空气量q=4m 3/min ·人m-同时工作人数,斜井、单线单洞正洞取m=60人,k-风量备用系数,取k=1.15由此得Q1=qmk=4×60×1.15=276m 3/min②按允最低平均风速计算斜井取0.25m/s ,正洞取0.15m/s ;计算工作面供风量Q2=60AV其中:A —隧道断面积,V 为坑道平均风速。

正洞单线单洞面积为55m 2。

正洞:Q2=60AV=60×55×0.15=495m 3/min则按照允最低风速所需要的风量为495m 3/min 。

③按照爆破后稀释一氧化碳至可最高浓度计算采用压入式通风:工作面需要风量Q3= (m3/min)式中:t--通风时间,取t=30min 。

G--同时爆破炸药用量,斜井、正洞均按Ⅲ级围岩考虑,每循环最大进尺取3.5m 。

正洞单位装药量取0.95kg/m 3,则G=55×3.5×0.95=182.9kg;L —掌子面满足下一循环施工的长度,取200m 。

则斜井井身施工时工作面需要风量:Q3=7.8÷30×〔3√182.9×(55×200)2〕=729.9m 3/min,取730m 3/min 。

则按照稀释爆破有害气体所需要的风量为730m 3/min 。

④按稀释燃机废气的所需要空气量计算3228.7L GA t采用无轨运输,洞燃设备配置较多,废气排放量较大,供风量应足够将燃设备所排放的废气全面稀释和排出,使有害气体降至允浓度以下,工作面考虑施工高峰期需要的燃机械使用情况为:CAT315Dl挖掘机1台(功率110KW),ZLC50B装载机装载机1台(功率为162KW),汽车5台(每台功率为180KW,洞同时工作3台),混凝土罐车2台(每台功率为85KW),总功率为982kw。

则稀释燃机排出废气的需要空气量:Q = V / K(m3/min),其中V = ∑βP式中:β——式燃机产生有害气体,按照有净化装置机械产生的CO气体为0.09×10-3(m3/min·kw);P—燃机功率,P = 982 kw;K—允浓度0.008%。

计算得:Q = V / K =(0.09×10-3×982)/0.008%=1104.8m3/min则按稀释燃机废气的所需要空气量为1105m3/min上述四种计算结果,取其最大值作为通风布置设计量:1105m3/min。

进口向:正洞通过斜井井口大功率风机送风到储风室,再由风室处设的轴流风机进口向通风。

根据施工安排单洞掘进最大长度为L=2465m 。

正洞风管漏风系数()()100/1/1l c P β-==1.404,(β=0.015, L=2465m)通风机供风量Q 供=Pc ×Q ;则:正洞进口向Q max =1.404×1105=1551.42m 3/min,取:1552m 3/min 。

出口向:正洞通过斜井井口大功率风机送风到储风室,再由风室处设的轴流风机出口向通风。

根据施工安排单洞掘进最大长度为L=1700m 。

风管漏风系数()()100/1/1l c P β-==1.293,(β=0.015,L=1700m)通风机供风量Q 供=Pc ×Q ;则Q max =1.293×1105=1428.8m 3/min,取:1429m 3/min 。

故所需风量为:正洞进口向1552m3/min ;正洞出口向1429 m3/min5、风机风压计算⑴管道阻力系数风阻系数Rf=6.5αL/D 5,摩阻系数3/00225.08m kg ==λρα根据以前的施工经验、隧道断面以及目前常用性能稳定的风机选定通风管直径,为便于管理和维修,屏边隧道斜井通风软管统一采用取直径D=1.5m 。

管道阻力系数R f 求值见表2。

表2 管道阻力系数R f 计算表⑵管道阻力损失管道阻力损失H f =R f Q j Q i /3600+H D +H 其他式中Q j——通风机供风量,取设计风量,m3/min;Q i——管道末端流出风量,m3/min;H D——隧道阻力损失取50;H其他——其他阻力损失取60;风机设计全压H=H f=R f Q j Q i/3600+110;各洞口风机全压计算如下:进口向通风:H max =(4.748×1552×1105)/3600+110=2372Pa;出口向通风:H max=(3.274×1429×1105)/3600+110=1547Pa;故所需风压为:进口为2372Pa;出口为1547 Pa.6、风机功率计算风机功率计算公式:W=QHK/60η式中:Q—风机供风量H—风机工作风压η—风机工作效率,取80%K—功率储备系数,取1.05W出口=1429×1547×1.05/(60×η)/1000=49kW;W进口=1552×2372×1.05/(60×η)/1000=81kW;故所需风机功率为:出口49 kW;进口81kW。

经综合计算,所需条件见表3。

7、通风设备选择考虑到斜井井口通风机设备需满足所有通风风压和风量的要求,斜井井口单风机应满足井底总风量Q max =1552+1429=2981m 3/min ;斜井风管漏风系数()()100/1/1l c P β-==1.203,(β=0.015, L=1218m)通风机供风量Q 供=Pc ×Q ;则:井底总风量Q max =1.203×2981=3586.1m 3/min,取:3587m 3/min 。

风压为3919Pa ;功率W =130kW 。

风室处风机向进出口向供风,进口应满足风量Q =1552m 3/min ,风压2372Pa ,功率81kW ;出口应满足风量Q =1429m 3/min ,风压1547Pa ,功率49kW ;综合考虑,斜井井口选取1台SDF(c)-NO14型号风机;进出口向选取1台SDF (c )-NO11型号风机。

本隧道采用的风机配备见表4。

8、通风管理以“合理布局,优化匹配,防漏降阻,格管理、确保效果”二十字针,作为施工通风管理的指导原则,强化通风管理。

建立以岗位责任制和奖惩制为核心的通风管理制度和组建专业通风班组,通风班组全面负责风机、风管的安装、管理、检查和维修,格按照通风管理规程及操作细则组织实施。

防漏降阻措施:以长代短。

风管节长由以往的20~30m加长至50~100m,减少接头数量,即减少漏风量。

以大代小:在净空允的条件下,尽量采用大直径风管。

截弯取直:风管安装前,先按5m间距埋设吊挂锚杆,并在杆上标出吊线位置,再将φ8mm盘条吊挂线拉直并焊固在锚杆上,而后在吊挂线上挂风管。

这样可使风管安装到达平、直、稳、紧,不弯曲、无褶皱,减少通风阻力。

加强风管的检查维修,发现破损及时粘补。

9、防尘措施隧道施工防尘采取综合治理的案控制粉尘的产生,钻眼作业采用湿式凿岩。

装碴前必须进行喷雾、洒水;长大隧道在距掌子面30m外边墙两侧各放一台水幕降尘器,爆破前10min打开阀门,放炮30min后关闭。

水幕降尘器主要捕捉1~3μm粒径的粉尘;在掌子面后安装GC300型隧道集尘器。

隧道集尘器主要是捕捉3μm以上的粉尘;施工人员佩带防尘口罩。

附件:斜井交叉口通风布置图中铁一局五公司蒙河铁路项目部二○一一年二月六日。