推荐-基于SLP法的汽车制造厂布置设计及仿真模拟课程设计1 精品

SLP法在某汽车厂总体布局设计中的应用_刘洋

该汽车厂占地 面 积 40 余 万 m2,主 营 各 类 工 程 汽 车 的 生 产 装 配 ,2012 年 计 划 生 产 各 类 工 程 车 2150 辆 .现 有 的 厂 区 是 随 着 公 司 发 展 逐 步 建 立 起 来 的 ,厂 区布置没有进行全 面 系 统 的 统 筹 规 划.随 着 该 地 区 经 济 的 发 展 ,现 急 需 扩 大 生 产 规 模 ,改 造 和 重 组 原 有

近 年 来 ,人 们 提 出 了 许 多 设 施 布 局 方 法 ,如 工 程 图 表 法 、流 程 图 法 、优 化 法 、近 似 法 、计 算 机 辅 助 布 局 设计等,其中以理查 德 · 缪 瑟 提 出 的 系 统 布 置 设 计 (SLP)方法 应 [3] 用 最 为 广 泛.但 目 前 人 们 对 生 产 线 上的工序间微观物 流 研 究 较 多,采 用 系 统 布 置 方 法 对工厂总 体 布 局 及 物 流 运 输 体 系 合 理 性 的 研 究 较 少[4].本文运用 SLP 法对某汽 车 厂 总 平 面 布 置 进 行 设 计 ,以 获 得 满 意 的 总 平 面 布 置 方 案 ,进 而 为 该 厂 的 布局提供有益的参考.

3)加工装配形 式 多 样,设 备 布 置 没 有 考 虑 物 流 活动与生产工艺流 程 同 步 化,在 制 品 经 常 长 时 间 停 滞 等 待 ,需 要 依 靠 仓 储 确 保 生 产 连 续 进 行 .

4)厂 区 划 分 不 合 理 ,使 得 物 料 流 动 距 离 大 ,运 输 往返和交叉现象明 显,同 时 车 间 在 制 品 暂 存 地 废 品 和 废 料 存 放 过 多 ,工 人 工 作 地 等 安 排 也 不 合 理 .

基于SLP法的汽车制造厂布置设计及仿真模拟_课程设计

天津理工大学中环信息学院课程设计课程名称:物流系统规划与管理设计题目:基于SLP法地汽车制造厂布置设计及仿真模拟姓名:吴为思学号: 10090044系别:经济与管理系专业班级: 10工商2班开始日期: 2013 年 6 月 25 日完成日期 2013 年 7 月 5 日指导教师:鲍芬成绩评定等级(分数):天津理工大学中环信息学院课程设计任务书班级:10工商2班姓名:吴为思学号:10090044本表附在课程设计说明书地目录之后.天津理工大学中环信息学院课程设计成绩评定表班级:10工商2班姓名:吴为思学号:10090044本表附在课程设计任务书之后.汽车生产流程图物流系统规划与管理课程设计任务书一、课程设计任务根据上面地汽车生产流程图:1、利用所学地系统布置设计(SLP)模式进行厂区布置设计;2、Flexsim仿真模拟.二.课程设计要求:1.进行物流强度等级比例划分由于直接分析大量物流数据比较困难且没有必要,SLP中将物流强度划分为五个等级,分别用符号A,E,I,O,U来表示,其物流强度逐渐减小,对应着超高物流强度,特高物流强度,较大物流强度,一般物流强度和可忽略搬运五种物流强度.作业单位对物流强度应按物流路线比例或承担地物流量比例来确定.表1-1 物流强度等级表2.根据流程图进行物流强度汇总确定物流等级表2-1 汽车制造厂物流强度汇总表3.进行汽车装配厂作业单位物流相关图表3-1 汽车装配厂作业单位物流相关图作业单位名称1.油化品库2.板材库3.金材库5.轮胎库6.外协件库8.冲压件库9.半成品库10.焊接件库11.成品库12.配件库13.出口成品库14.锻工车间15.热处理车间16.机加车间17.精铸车间18.冲压车间19.焊接车间20.油漆车间21.装配车间22.试车场23.车库7.随车工具库4.铸件毛坯库A AEI OA EEE E E EII I IIIIIO OOO OOO4.进行作业单位非物流关系等级比例划分作业单位间相互关系地影响因素与企业地性质有很大关系,不同地企业,作业单位地设置是不一样地,作业单位地相互关系地影响因素可以考虑以下几个方面:(1)物流(2)工艺流程(3)作业性质相似(4)使用相同地设备(5)使用统一场所(6)使用相同地文件档案(7)使用相同地公用设施(8)使用同一组人员(9)工作关系频繁程度(10)监督和管理方便(11)噪声,振动,烟尘,危险品地影响(12)服务地频繁和紧急程度.表4-1作业单位地相互关系地影响因素表表4-2作业单位相互关系等级表4-3汽车装配厂作业单位非物流相关图8.冲压件库9.半成品库10.焊接件库11.成品库12.配件库13.出口成品库14.锻工车间15.热处理车间16.机加车间17.精铸车间18.冲压车间19.焊接车间20.油漆车间21.装配车间22.试车场23.车库7.随车工具库4.铸件毛坯库作业单位名称1.油化品库2.板材库3.金材库5.轮胎库6.外协件库X O X 8U8U U UUU X 9O 2X 9O 2X 9X 9I 4O 6X 9X 92O 2UO 2O 2O 4U U I 4UO 4E 7O 4O 1U O 7U E 6I 6E 2E2X 8I 4UU U UO 4O U U E 2O1U UO 2U I 7O 7U A 6X 8U U U U U U U O 2A 6O 2I 1O7E 5U U A 7U O 7U I 2O 4O 6U O 4O 7O 2O 4U U 6U O 7U UU O 6I 7U O 2O 6U U O 4U O 6U O 3O 6O 4O 4O 4A 4U I 3U U U U U I 2O 6U U U U UO 6I6U O 7O 7U U O3I 4O 6I 6E 6E 3U I 6U U I 7I 5O 3I 7E 3E 3E 3E 3I 2A 3U A 7U U E 6E 6U O 6E 6E 6E 6A 6E 6E 6A 7U UO 3O 6O 6O 6O 7U U U O 3U A 6U U U O 5O 6U I 6U U U U U I I66O 7O 6U U U U O 6U UU U O 1U U U U U U U U U UU E 6U U A 6U UI 6I A 6A 6E 3E 1E 1E E E 566O O O O O O 66666I I I I I I I I I I I I I I 333333333333335.影响作业单位非物流关系等级地要素确定了作业单位相互关系密切程度地影响因素以后,就可以给出作业单位间地关系密切等级,在SLP 中作业单位间相互关系密切程度等级划分为A,E,I,O,U,X.表5-1作业单位间地关系密切等级表 6.作业单位综合相互关系地确定在大多数工厂中,各作业单位之间既有物流联系也有非物流联系,两作业单位之间地相互关系应包括物流关系与非物流关系.因此在SLP 中,要将作业单位间物流地相互关系与非物流地关系进行合并,求出合成地相互关系——综合相互关系,然后和作业单位间综合相处关系出发,实现各作业单位地合理布置.6-1综合作业相关关系图11.成品库12.配件库22.试车场23.车库O I I I I O U作业单位名称1.油化品库2.板材库3.金材库5.轮胎库6.外协件库8.冲压件库9.半成品库10.焊接件库13.出口成品库14.锻工车间15.热处理车间16.机加车间17.精铸车间18.冲压车间19.焊接车间20.油漆车间21.装配车间7.随车工具库4.铸件毛坯库A E I A E E E E E I I I IO O O O O U XXU U U U U X I X O X X I O X X I I U O O O U U I U O I O O O U U I I I X I U UU U O O U U I O U U I U E O U E X U U U U U U U O O O E I I U E U U E E U O U O O U O O O O U I U U U U O E U U U O O O O U U O O O O O E E U U U U U U E O U I U U U U I I I O U O O U U O I I O E E U U I I U I I I I I I E I I E U U U U O I I I I I E E U U O O O O O U U U U O I A U U E I I I I U U U U U U U O U U U U U U O U U I U I I O U I U U O I U U U O E U E U U U7.综合相互关系等级划分比例7-1综合相互关系等级与划分比例表7-2综合相互关系计算表7-3综合相互关系计算统计表8.作业单位位置相关图SLP中,工厂总平面布置并不直接去考虑各作业单位地建筑物占地面积及其外形几何形状,而是从各作业单位间相互关系密切程度出发,安排各作业单位间地相对位置,关系密集高地作业单位间距离近,关系密集低地作业单位之间距离远,由此形成作业单位位置相关图.包括两个步骤:(1)综合接近程度排序表表8-1综合接近程度排序表(2)作业单位位置相关图地绘制图8-1无面积拼块图9.作业单位面积相关图 确定各个作业单位使用地面积表9-1 作业单位面积表表9-2作业单位面积需求表10.作业单位面积相关图调整表10-1作业单位面积相关图调整图33333222229999955555888888881717171718181844444131313131313131313131313131313161616162121212121212121212222222222222222222219191919191919191111111111111111111111111111111111111111111111111111232323232323232323231515151510101010101010101212141414141414777777202020202066666表10-2作业单位面积相关图调整图13.出口成品库23.车库14.锻工车间11.成品库1.油化品库17.精铸车间8.冲压件库5.轮胎库9.半成品库2.板材库3.金材库18.冲压车间4.铸件毛坯库16.机加车间21.装配车间15.热处理车间10.焊接件库12.配件库22.试车场7.随车工具库6.外协件库20.油漆车间19.焊接车间11.汽车装配厂总平面布置图地绘制表11-1汽车装配厂总平面布置图4.铸件毛坯库1.油化品库2.板材库3.金材库 5.轮胎库7.随车工具库6.外协件库8.冲压件库9.半成品库10.焊接件库11.成品库12.配件库13.出口成品库14.锻工车间15.热处理车间16.机加车间18.冲压车间19.焊接车间20.油漆车间21.装配车间22.试车场23.车库出入口出入口12.在Flexsim 软件模拟,把平面图、立体图、运行图附于设计报告地最后.平面图立体图平面图。

课件--系统布置设计(SLP)及案例分享

按产品产量多少

多品种小批量生产

生

产 类

按产品产量的连续程度

型

按产品预测程度分

定制生产 单件小批生产

成批生产 大量生产 订货生产 存货生产

第三节 系统布置设计(SLP)模式

• 一、阶段结构与程序模式 • 二、系统布置设计的基本要素 • 三、产品产品分析(P-Q分析) • 四、物流分析(R分析) • 五、作业单位相互关系分析 • 六、作业单位位置相关图 • 七、面积的确定 • 八、布置设计 • 九、布置方案的评价与选择

二、设施规划与设计的研究范围

• 设施规划的内容

– 厂(场)址选择

就是对可供选择的地区和具体位置的有关影响因素进行分析和评价,达 到厂(场)址最优化。

二、设施规划与设计的研究范围

• 设施规划的内容

– 设施布置设计

就是通过对系统物流、人流、信息流进行分析,对建筑物、机器、设备、 运输通道和场地作出有机的组合与合理配置,达到系统布置最优化。 对系统的各组成部分进行位置布置是设施规划与设计的中心内容。

272

包装

ABC128 128

成品

0

合计 0 104 188 252 592 560 192 128 2016

四、物流分析

• 物流分析与物流相关表

–P-Q关系决定了所采用的初步物流分析的方式: 当产品品种很少但产量很大时,应采用工艺过 程图进行物流分析;

–随着产品品种增加,可以利用多种产品工艺过 程表或从-至表来统计具体物流量大小。

1.物流

3.相互关系图解

2.作业单位相互关系

作业单位位 置相关图

作业单位关系密 级及相互关系表

分析阶段

4.所需面积

5.可用面积

基于SLP法的厂区平面布局设计

基于SLP法的厂区平面布局设计作者:兰爽刘忠华孟照璇来源:《价值工程》2017年第34期摘要:针对H公司新增生产线、优化厂区平面布局等要求,采用系统布置设计方法对该公司的总平面布局进行规划研究。

首先,根据产品生产流程及产量要求,测算作业单位之间的物流量,分析作业单位间的物流关系;然后,结合企业生产特点,分析作业单位间的非物流关系;最终,确定作业单位间的综合相互关系,从而分析得出作业单位之间的接近程度。

在此基础上,绘制出位置相关图,形成布局方案。

优化后的平面布局方案可以帮助企业减少物料搬运时间、提高作业效率、降低生产成本。

Abstract: Contraposed to the both requests of the new add up product line of H Corporation and optimize factory plane distribution, systematic layout planning method had been used in layout research of total plane layout of H Co. First of all, in according to the requirements of the production process and production output, the logistics quantity among the operation department had been measured, the logistics relationship among operation departments had been analyzed; after that,according to the production characteristic of company, the non-logistics relationship among operation departments had been analyzed. Finally, the colligate relationship among the operation departments had been determined, so the proximity among the operation departments has been analyzed. Based on these, position correlation pictures could be protracted to form the layout projects. The plane layout projects which been optimized can reduce time of convey materiel,improve efficiency of task and depress cost of production of corporations.关键词:系统布置设计;平面布局;作业单位;物流量Key words: systematic layout planning;plane layout;operation department;logistics quantity中图分类号:F403 文献标识码:A 文章编号:1006-4311(2017)34-0239-030 引言为将工厂布局方法定量化,并降低生产成本,美国学者Richard Mother提出了一种系统设施布局规划方法(Systematic Layout Planning,简称SLP)。

生产运作slp课程设计

生产运作slp课程设计一、教学目标本课程旨在通过系统化的学习,使学生掌握生产运作的基本概念、理论和方法,培养学生运用系统布局规划(SLP)解决实际生产运作问题的能力。

具体目标如下:1.知识目标:•掌握生产运作的基本概念和原则。

•理解系统布局规划(SLP)的理论基础。

•学习生产运作流程的分析和优化方法。

2.技能目标:•能够运用SLP方法分析生产运作问题。

•能够运用相关工具和技术进行生产运作流程设计。

•能够进行生产运作方案的评价和选择。

3.情感态度价值观目标:•培养学生的团队协作精神和自主学习能力。

•培养学生的问题解决能力和创新意识。

•培养学生对生产运作管理的兴趣和热情。

二、教学内容本课程的教学内容主要包括以下几个部分:1.生产运作概述:生产运作的概念、目标、类型和过程。

2.系统布局规划(SLP):SLP的基本原则和方法、设施布局设计、物流分析与优化。

3.生产运作流程分析与优化:流程分析方法、流程优化技术和工具、案例分析。

4.生产运作方案评价与选择:评价指标和方法、方案选择和决策。

教学进度安排如下:•第1-2周:生产运作概述和系统布局规划(SLP)的基本概念和方法。

•第3-4周:设施布局设计、物流分析与优化。

•第5-6周:生产运作流程分析与优化方法。

•第7-8周:生产运作方案评价与选择。

三、教学方法为了提高教学效果和学生的参与度,本课程将采用多种教学方法相结合的方式:1.讲授法:通过教师的讲解,传授生产运作的基本概念、理论和方法。

2.案例分析法:通过分析实际案例,培养学生运用理论知识解决实际问题的能力。

3.小组讨论法:通过小组讨论,培养学生的团队协作精神和沟通能力。

4.实验法:通过实验室模拟,让学生亲身体验和掌握生产运作流程的优化方法。

四、教学资源为了支持教学内容和教学方法的实施,我们将准备以下教学资源:1.教材:《生产运作管理》,提供生产运作的基本概念、理论和方法。

2.参考书:《系统布局规划与物流管理》,提供SLP的相关理论和案例分析。

基于SLP的企业车间布局优化设计

A 溅 。 ・ ……

型 诮

2 总 结

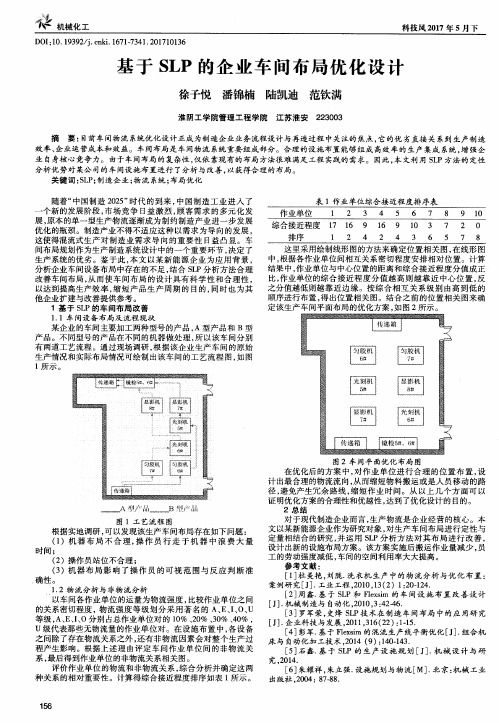

对于现代制造企业而言 , 生产物 流是企业经 营的核心 。本 文 以某新能源企业作为研究对象 , 对生产 车间布局进 行定性 与 根据 实地调研 , 可 以发现该生产车 间布局存在 如下 问题 : 并运 用 S L P分 析方 法对其 布局 进行 改善 , ( 1 )机 器 布 局 不 合 理 , 操 作 员 行 走 于 机 器 中 浪 费 大 量 定量相结合 的研究 , 设计 出新 的设施布局方 案。该方 案实施后搬 运作业量 减少 , 员 时间 ; 工 的劳动强度减低 , 车间的空间利用率大大提高 。 ( 2 )操作 员站位不合理 ;

1所示 。

图 2 车 间 平 面优 化 布 局 图

在优化后 的方案 中, 对作业 单位 进行合 理 的位置 布 置 , 设 计出最合理 的物流流 向, 从 而缩短物料搬 运或是人员 移动 的路 径, 避免产生冗 余路 线 , 缩短作 业时 间。从 以上几个 方 面可 以 证 明优化方案 的合理性 和优越性 , 达到 了优化设计 的 目的。

一

表 1作 业单位 综合接 近程 度排 序表 作业单位 综合接 近程度

排 序

1 2 3 4 5 6 7 8 9 1 0 1 7 1 6 9 1 6 9 1 0 3 7 2 0

1 2 4 2 4 3 6 5 7 8

江苏淮安

范钦满

2 2 3 0 0 3

淮 阴工学院管理工程学院

摘 要: 目前车间物流 系统优化设计正成 为制造企 业业务流程设 计与再造过程 中关注的焦点 , 它的优 劣直接 关 系到 生产制造 效率 、 企业运 营成本和效益。车 间布局是车 间物流 系统 重要 组成部 分。合 理的设施 布置能够组成 高效率的 生产 集成 系统 , 增 强企 业 自身核心竞争 力。由于车间布局 的复杂性 , 仅依 靠现有 的布局 方法很 难满足工程 实践的需求。 因此 , 本文利 用 S L P方法的 定性 分析优势对 某公 司的车间设施布 置进行 了分析 与改善 , 以获得合 理的布局。 关键词 : S L P ; 制造 企 业 ; 物 流 系统 ; 布 局优 化 随着“ 中国制造 2 0 2 5 ” 时代 的到来 , 中国制 造工 业进 入 了 个新的发展 阶段 , 市 场竞争 E t 益 激烈 , 顾 客需求 的多元 化发 展, 原本 的单一 型生产 物流逐渐成为制约 制造产业进 一步发展 优化的瓶颈 。制造产业不得不适应 这种 以需求 为导 向的发展 , 这使得混流式生产 对制 造业需 求导 向的重要性 日益 凸显 。车 间布局规划作为生产制造系统设计 中的一个重 要环节 , 决定 了 生产系统 的优劣 。鉴于此 , 本 文 以某新 能源企 业为应 用 背景 , 分析企业车间设备布局 中存在 的不足 , 结合 S L P分析 方法合 理 改善车间布局 , 从 而使 车间布 局 的设计 具有科 学性 和合 理性 , 以达到提高生产效 率 , 缩短产 品生 产周期 的 目的 , 同 时也为其 他企业扩建与改善提供参考 。 1基于 S L P的车间布局改善

基于SLP的少品种大批量生产车间设施布置设计毕业论文 精品

本科生毕业论文(设计)题目: 基于SLP的少品种大批量生产车间设施布姓名: 置设计学院: 工学院专业:班级:学号:指导教师: 职称:2014 年05月04日南京农业大学教务处制目录摘要 (1)Abstract (1)Key words (1)1绪论 (1)1.1课题背景 (1)1.2设施布置设计发展概况 (1)1.3本课题的研究意义 (2)1.4论文的主要研究内容及方法 (2)1.5论文写作思路 (3)2系统布置设计方法及原理 (3)2.1SLP产生和概述 (3)2.1.1系统化设施布置的分析步骤 (4)2.2设计过程 (4)2.3 SLP国外研究现状与应用的不同领域 (5)2.3.1国外设施布置现状 (5)2.3.2SLP在整个物流园区或者整个仓库区中应用 (6)2.3.3 SLP在仓库的内部布局问题中的应用 (6)2.3.4 SLP和SHA结合应用实例 (6)2.4车间布置设计的原则 (6)2.5车间布置设计的形式 (7)2.6少品种大批量生产车间的特点及其布局问题 (8)2.6.1少品种大批量生产车间的特点 (8)2.6.2少品种大批量生产车间的布局问题 (8)2.7公司生产车间现状、存在问题以及解决方法 (9)2.7.1生产车间现状 (9)2.7.2存在问题 (9)2.7.3解决方法 (9)3 SLP在XX公司生产车间布置设计中的应用 (10)3.1公司介绍 (10)3.2基本要素分析(PQRST) (11)3.2.1产品P (11)3.2.2数量Q (11)3.2.3加工工艺路线R (11)3.2.4厂区作业单位的划分S (13)3.2.5时间安排T (14)3.3物流分析 (14)3.3.1计算物流量 (14)3.3.2绘制从-至表 (14)3.3.3划分物流等级强度 (16)3.3.4绘制作业单位物流相关图 (17)3.4非物流分析 (18)3.5作业单位综合关系分析 (19)3.5.1选取加权值 (20)3.5.2综合相互关系的计算及关系表的绘制 (20)3.6计算综合接近程度 (23)3.7作业单位位置相关图 (24)4整体设计 (25)5.分析(SHA法)与评价 (28)6结论 (30)7致谢 (31)参考文献 (31)基于SLP的少品种大批量生产车间设施布置设计学生指导教师 XX摘要:车间设施布局是工厂布局的重要内容之一,对整个企业生产系统运转的通畅程度有直接影响,而且,布局的优劣还直接决定着产品质量、生产率和经济效益。

基于slp的布置课程设计

基于slp的 布置 课程设计一、课程目标知识目标:1. 学生能够理解SLP(Speech Language Pathology,语言病理学)的基本概念,掌握语音学的基本知识。

2. 学生能够识别并描述常见的语音障碍类型及其特征。

3. 学生能够了解我国在SLP领域的发展现状和相关政策。

技能目标:1. 学生能够运用所学知识对简单的语音样本进行分析,并提出合理的评估意见。

2. 学生能够运用基本的SLP技术,设计并实施简单的语音训练方案。

3. 学生能够通过小组合作,进行课堂讨论和展示,提高沟通与协作能力。

情感态度价值观目标:1. 学生能够培养对SLP领域的兴趣,增强对专业学习的热情和责任感。

2. 学生能够关注社会特殊群体的语言沟通需求,树立关爱他人、尊重生命的价值观。

3. 学生能够通过本课程的学习,认识到语言健康的重要性,形成良好的生活习惯。

课程性质:本课程为专业选修课,旨在帮助学生了解SLP领域的基本知识和技能,提高学生的专业素养和实践能力。

学生特点:学生为高中年级,具有一定的认知能力和学习基础,对专业领域有一定的好奇心。

教学要求:结合学生特点,注重理论与实践相结合,充分调动学生的主观能动性,培养其独立思考和解决问题的能力。

将课程目标分解为具体的学习成果,便于教学设计和评估。

二、教学内容1. SLP基本概念:介绍SLP的定义、发展历程、研究领域和主要任务。

2. 语音学基础知识:讲解语音学的基本概念、发音原理、语音分类和语音障碍类型。

3. 常见语音障碍:分析常见的语音障碍,如口吃、构音障碍、嗓音异常等,并探讨其成因和表现。

4. 语音评估与训练:介绍语音评估的方法和步骤,以及基本的语音训练技术。

5. 我国SLP发展现状及相关政策:分析我国在SLP领域的发展状况、相关政策及行业标准。

6. 课堂实践:组织学生进行小组讨论,针对具体案例进行分析,设计并实施简单的语音训练方案。

教学大纲安排:第一周:SLP基本概念、发展历程和研究领域第二周:语音学基础知识、发音原理和语音分类第三周:常见语音障碍类型、成因和表现第四周:语音评估方法、步骤和基本训练技术第五周:我国SLP发展现状、相关政策及行业标准第六周:课堂实践与总结教学内容关联教材:第一章:SLP基本概念和发音原理第二章:语音学基础知识和常见语音障碍第三章:语音评估与训练方法第四章:我国SLP发展现状及相关政策三、教学方法本课程将采用以下多样化的教学方法,以激发学生的学习兴趣和主动性:1. 讲授法:通过教师对SLP基本概念、发展历程、研究领域的讲解,帮助学生建立系统的理论知识体系。

基于SLP的汽车零部件仓库功能区布置研究

0

0

0

逆向物流区

0

0

设备区

0

生活区

入货区 理货区 IP 储存区 DP 储存区 FC 存储区 包装区 逆向物流区 出货区 设备区 生活区

图 2 仓库功能区初始布置方案

入货区 理货区 IP 储存区 DP 储存区 FC 存储区 包装区 逆向物流区 出货区 设备区 生活区

图 3 仓库功能区的最终布局 表 2 仓库各个功能区的面积

得到初始的仓库布置方案(如图 2 所

在充分考虑上述因素的基础上,

2 汽车维修 2017.3

车界论坛

AUTOMOBILE MAINTENANCE

通过构建数学模型,并运用遗传算法 进行求解,可以得到仓库内各个功能

区的布局,如图 3 所示。 该方案显示出了仓库内部功能

表 1 仓库内功能区间物流量从至表

单位(件)

三、结论 通过案例分析显示,在进行仓库 布局时,除了分析仓库内存储物品的 移动,包括物品在功能区间的移动顺 序及移动量,还应充分结合非物流关 系来优化仓库功能区的布局。 (作者单位:同济大学) 参考文献: [1] 欧 阳 振 安 , 严 石 林 . 仓 储 管 理 [M].北 京 :对 外 经 济 贸 易 大 学 出 版 社 , 2010 年. [2]G.Aiello, M.Enea, G.Galante. A multi- objective approach to facility layout problem by genetic search algorithm and Eleetre method [J]. Robotics and Computer -Integrated Manufacturing, Volume 22, Issues 56, October-December. 2006.

系统布置设计——SLP方法ppt课件

PPT学习交流

2

4.1 概述

设施: 是指制造系统或服务系统运行所需的有 形的固定资产。

设施规划: 是为新建或改建的制造系统或服务系统, 综合考虑各种因素,作出分析、规划和设 计,使资源合理配置,系统建成后能够有 效运营达到各种预期目标的活动。

PPT学习交流

3

PPT学习交流

4

一、设施规划与设计的内容

PPT学习交流

7

“作业单位” (Activity): 是指布置图中各个不同的工作区 或存在物,是设施的基本区划。可大至一个建筑物或一个车间, 亦可小至一个出入口或一台机器——如何划分,须看规划设计 工作所处的阶段或层次。 作业单位的最高层次是要设计的设施(Facility),它包括一系列部 门(Departments),部门可以是车间或其他机构。

PPT学习交流

24

系统化布置

工厂布置的方法和技术,一直是工业工程领域 不断探索的问题.自工业革命以来研究出了许多手工 设计、数字分析和图解技术,60年代以来,又发展 了计算机辅助工厂布置,在众多的布置方法中,以

R·缪瑟提出的系统布置设计SLP(System Layout Planning)最为著名,应用十分普遍;这种方法不仅

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

天津理工大学中环信息学院课程设计课程名称:物流系统规划与管理设计题目:基于SLP法的汽车制造厂布置设计及仿真模拟天津理工大学中环信息学院课程设计任务书班级:10工商2班姓名:学号:10090044本表附在课程设计说明书的目录之后。

天津理工大学中环信息学院课程设计成绩评定表班级:10工商2班姓名:吴为思学号:10090044本表附在课程设计任务书之后。

汽车生产流程图物流系统规划与管理课程设计任务书一、课程设计任务根据上面的汽车生产流程图:1、利用所学的系统布置设计(SLP)模式进行厂区布置设计;2、Flexsim仿真模拟。

二.课程设计要求:1.进行物流强度等级比例划分由于直接分析大量物流数据比较困难且没有必要,SLP中将物流强度划分为五个等级,分别用符号A,E,I,O,U来表示,其物流强度逐渐减小,对应着超高物流强度,特高物流强度,较大物流强度,一般物流强度和可忽略搬运五种物流强度。

作业单位对物流强度应按物流路线比例或承担的物流量比例来确定。

表1-1 物流强度等级表2.根据流程图进行物流强度汇总确定物流等级表2-1 汽车制造厂物流强度汇总表3.进行汽车装配厂作业单位物流相关图表3-1 汽车装配厂作业单位物流相关图作业单位名称1.油化品库2.板材库3.金材库5.轮胎库6.外协件库8.冲压件库9.半成品库10.焊接件库11.成品库12.配件库13.出口成品库14.锻工车间15.热处理车间16.机加车间17.精铸车间18.冲压车间19.焊接车间20.油漆车间21.装配车间22.试车场23.车库7.随车工具库4.铸件毛坯库A AEI OA EEE E E EII I IIIIIO OOO OOO4.进行作业单位非物流关系等级比例划分作业单位间相互关系的影响因素与企业的性质有很大关系,不同的企业,作业单位的设置是不一样的,作业单位的相互关系的影响因素可以考虑以下几个方面:(1)物流(2)工艺流程(3)作业性质相似(4)使用相同的设备(5)使用统一场所(6)使用相同的文件档案(7)使用相同的公用设施(8)使用同一组人员(9)工作关系频繁程度(10)监督和管理方便(11)噪声,振动,烟尘,危险品的影响(12)服务的频繁和紧急程度。

表4-1作业单位的相互关系的影响因素表表4-2作业单位相互关系等级表4-3汽车装配厂作业单位非物流相关图8.冲压件库9.半成品库10.焊接件库11.成品库12.配件库13.出口成品库14.锻工车间15.热处理车间16.机加车间17.精铸车间18.冲压车间19.焊接车间20.油漆车间21.装配车间22.试车场23.车库7.随车工具库4.铸件毛坯库作业单位名称1.油化品库2.板材库3.金材库5.轮胎库6.外协件库X O X 8U8U U UUU X 9O 2X 9O 2X 9X 9I 4O 6X 9X 92O 2UO 2O 2O 4U U I 4UO 4E 7O 4O 1U O 7U E 6I 6E 2E2X 8I 4UU U UO 4O U U E 2O1U UO 2U I 7O 7U A 6X 8U U U U U U U O 2A 6O 2I 1O7E 5U U A 7U O 7U I 2O 4O 6U O 4O 7O 2O 4U U 6U O 7U UU O 6I 7U O 2O 6U U O 4U O 6U O 3O 6O 4O 4O 4A 4U I 3U U U U U I 2O 6U U U U UO 6I6U O 7O 7U U O3I 4O 6I 6E 6E 3U I 6U U I 7I 5O 3I 7E 3E 3E 3E 3I 2A 3U A 7U U E 6E 6U O 6E 6E 6E 6A 6E 6E 6A 7U UO 3O 6O 6O 6O 7U U U O 3U A 6U U U O 5O 6U I 6U U U U U I I66O 7O 6U U U UO 6U U U U O 1U U U U U U U U U UU E 6U U A 6U UI 6I A 6A 6E 3E 1E 1E E E 566O O O O O O 66666I I I I I I I I I I I I I I 333333333333335.影响作业单位非物流关系等级的要素确定了作业单位相互关系密切程度的影响因素以后,就可以给出作业单位间的关系密切等级,在SLP 中作业单位间相互关系密切程度等级划分为A,E,I,O,U,X 。

表5-1作业单位间的关系密切等级表 6.作业单位综合相互关系的确定在大多数工厂中,各作业单位之间既有物流联系也有非物流联系,两作业单位之间的相互关系应包括物流关系与非物流关系。

因此在SLP 中,要将作业单位间物流的相互关系与非物流的关系进行合并,求出合成的相互关系——综合相互关系,然后和作业单位间综合相处关系出发,实现各作业单位的合理布置。

6-1综合作业相关关系图11.成品库12.配件库22.试车场23.车库O I I I I O U作业单位名称1.油化品库2.板材库3.金材库5.轮胎库6.外协件库8.冲压件库9.半成品库10.焊接件库13.出口成品库14.锻工车间15.热处理车间16.机加车间17.精铸车间18.冲压车间19.焊接车间20.油漆车间21.装配车间7.随车工具库4.铸件毛坯库A E I A E E E E E I I I IO O O O O U XXU U U U U X I X O X X I O X X I I U O O O U U I U O I O O O U U I I I X I U UU U O O U U I O U U I U E O U E X U U U U U U U O O O E I I U E U U E E U O U O O U O O O O U I U U U U O E U U U O O O O U U O O O O O E E U U U U U U E O U I U U U U I I I O U O O U U O I I O E E U U I I U I I I I I I E I I E U U U U O I I I I I E E U U O O O O O U U U U O I A U U E I I I I U U U U U U U O U U U U U U O U U I U I I O U I U U O I U U U O E U E U U U7.综合相互关系等级划分比例7-1综合相互关系等级与划分比例表7-2综合相互关系计算表7-3综合相互关系计算统计表8.作业单位位置相关图SLP中,工厂总平面布置并不直接去考虑各作业单位的建筑物占地面积及其外形几何形状,而是从各作业单位间相互关系密切程度出发,安排各作业单位间的相对位置,关系密集高的作业单位间距离近,关系密集低的作业单位之间距离远,由此形成作业单位位置相关图。

包括两个步骤:(1)综合接近程度排序表表8-1综合接近程度排序表(2) 作业单位位置相关图的绘制图8-1无面积拼块图9.作业单位面积相关图 确定各个作业单位使用的面积表9-1 作业单位面积表表9-2作业单位面积需求表10.作业单位面积相关图调整表10-1作业单位面积相关图调整图33333222229999955555888888881717171718181844444131313131313131313131313131313161616162121212121212121212222222222222222222219191919191919191111111111111111111111111111111111111111111111111111232323232323232323231515151510101010101010101212141414141414777777202020202066666表10-2作业单位面积相关图调整图13.出口成品库23.车库14.锻工车间11.成品库1.油化品库17.精铸车间8.冲压件库5.轮胎库9.半成品库2.板材库3.金材库18.冲压车间4.铸件毛坯库16.机加车间21.装配车间15.热处理车间10.焊接件库12.配件库22.试车场7.随车工具库6.外协件库20.油漆车间19.焊接车间11.汽车装配厂总平面布置图的绘制表11-1汽车装配厂总平面布置图4.铸件毛坯库1.油化品库2.板材库3.金材库 5.轮胎库7.随车工具库6.外协件库8.冲压件库9.半成品库10.焊接件库11.成品库12.配件库13.出口成品库14.锻工车间15.热处理车间16.机加车间18.冲压车间19.焊接车间20.油漆车间21.装配车间22.试车场23.车库出入口出入口12.在Flexsim 软件模拟,把平面图、立体图、运行图附于设计报告的最后。

平面图立体图平面图。