剪板机工时定额

工时定额计算标准

工时定额计算标准一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)2.机动时间:T 机2.1. 方料:式中: H- 板厚mm2.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H —方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间: 4.装卸料时间及其它时间:综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min )圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min )T 机 = k B H 20 T 机= D 24 T 机= D — d 02 24 10000 T 机= H — H 0*B 0 20 8000 T 吊= L 1000 T 装卸=0.12+ L + D 1800 840n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T 校=k*T材料系数K=1~1.52.冲压3..折弯工时定额计算方法折弯工时定额:t 2=Σa i(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓T= k* ( a + b a ) 3准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨= T 风割 / 22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数(B )1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个T 风割= 风割长度 ×3+1.5 V四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.8 2、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

机械加工时间定额的计算

机械加工时间定额的计算

机械加工时间定额是指在给定的加工条件下,根据机械设备和工艺要求,计算出完成一定加工任务所需要的时间。

通过机械加工时间定额的计算,可以有效规划生产进度、合理安排工人的工作量和提高生产效率。

下

面将介绍机械加工时间定额的计算方法。

1.工艺准备时间:

工艺准备时间是指加工前的准备工作所需要的时间,主要包括开机检查、装夹工件、调整刀具和测量工具等。

工艺准备时间的计算:

工艺准备时间=检查时间+装夹时间+调整时间+测量时间

2.裁剪时间:

裁剪时间是指将材料裁剪到合适尺寸所需要的时间。

裁剪时间的计算

取决于要加工材料的类型、尺寸和机械设备的性能等因素。

裁剪时间的计算:

裁剪时间=裁剪长度/理论裁剪速度

3.明加工时间:

明加工时间是指将工件进行精确加工的时间,包括车削、铣削、钻削、切削等工序。

明加工时间的计算:

明加工时间=切削长度/切削速度

4.辅助时间:

辅助时间是指非加工的时间,主要包括换刀时间、掉刀时间、掉料时间等。

辅助时间的计算:

辅助时间=换刀时间+掉刀时间+掉料时间

总加工时间的计算:

总加工时间=工艺准备时间+裁剪时间+明加工时间+辅助时间

需要注意的是,在计算机械加工时间定额时,除了加工过程中的时间因素外,还需要考虑其他因素的影响,如刀具磨损、工件形状复杂度、材料的硬度等。

因此,对于复杂的加工任务,需要进行详细的工艺分析和实际加工试验,以获取准确的加工时间定额。

钢结构工时定额

26

32.2

37.2

41.2

44.6

47

49.1

51.1

7

> 4.2-5.0

4

11.4

21

28.8

35.2

40

44.2

47

49.6

51.5

52.4

8

> 5.0-5.8

4.5

12.7

23

31.4

37.8

42.8

46.4

49.1

51.5

52.2

54

9

> 5.8-6.5

5

14

25

33.8

40

45

48

33.8

3

> 1.0-1.8

2

6

11.5

16.4

21

25

28.8

32.2

35.2

37.8

40

4

> 1.8-2.6

2.5

7.4

14

19.9

25

29.7

33.8

37.2

40

42.8

45

5

> 2.6-3.4

3

8.8

16.4

23

28.8

33.8

37.8

41.2

44.2

46.4

48

6

>3.442

3.5

10.1

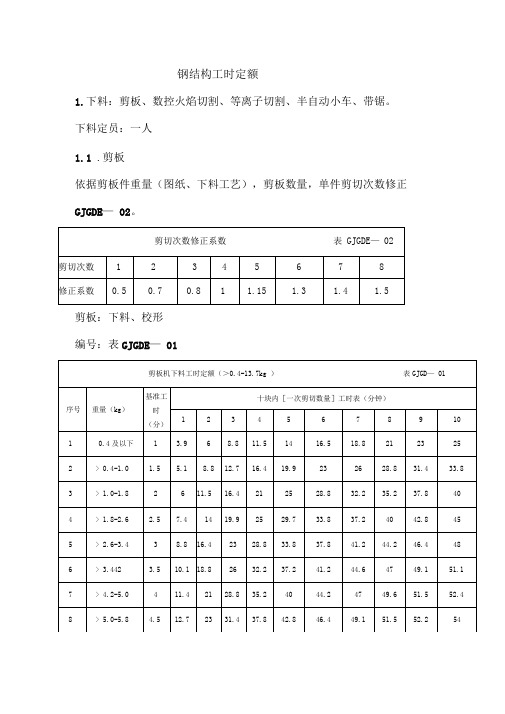

钢结构工时定额

1.下料:剪板、数控火焰切割、等离子切割、半自动小车、带锯。

下料定员:一人

1.1

依据剪板件重量(图纸、下料工艺),剪板数量,单件剪切次数修正

GJGDE

剪切次数修正系数

机械加工时间定额的计算

3、机械加工时间定额的计算(1)、中批以上td=(tj+tf)×(1+K%)+tzz/N(2)、单件小批td=tj×(1+K%)+tbx+tzz式中,td——单件加工时间定额(min)tj——机动时间(min)tbx——布置场地与休息和生理需要时间(min)tzz——准嵛与终结时间(min)K——tbx和tzz占tj的百分比N——生产纲领——相同一批零件数辅助时间的确定1、确定原则(1)、辅助时问的长短和工件与机床规格大小、复杂程度成正比。

(2)、单件小批生产类型的其他时问,包括tf、tbx、tzz时间占tj的百分比(K%)及装卸时间。

tzz时间按N=10考虑,直接计入单件时间定额中。

2、确定(1)、卧车:①工步辅助时间:5~15(min)②一般装卸时问:0.5~15(min)③tbx时间tj的16%(min)④tzz时间为50~90(min)(2)、立车:①工步辅助时间为15~50(min)②装卸时间为10~50(min)③tbx时间为tj的14~16%④tzz时间为70~120(min)(3)、镗床:①工步辅助时间为5~15(min)②装卸时间为20~240(min)③tbx时间为tj的15~17%(min)④tzz时间为90~120min)(4)、钻床:①工步辅助时间为3~5(min)②装卸时间为15~30(min)③tbx时间为tj的11~13%(min)④tzz时间为30~60(min)(5)、铣床:①工步辅助时间为5~15(min)②装卸时间为1~12(min)③tbx时间为tj的13~15%(min)④tzz时间为30~120(min)(6)、刨、插:①工步辅助时间为6~10(min)②装卸时间为1~120(min)③tbx时间为tj的13~14%(min)④tzz时间为30~120(min)(7)、磨床:①工步辅助时问为2~8(min)②装卸时间为0.3~8(min)③tbx时间为tj的12~13%(min)④tzz时间为15~120(min)(8)、齿轮机床:①工步辅助时间为2~5(min)②装卸时间为2~8(min)③tbx时间为tj的11~12%(min)④tzz时间为50~120(min)(9)、拉床:①工步辅助时间为1~2(min)②装卸时间为0.5~1(min)③tbx时间为tj的12%(min)④tzz时间为25(min)切削用量的计算与选择原则1、计算:(1)、切削速度Vc①车、铣、钻、镗、磨、铰:Vc=d×π×n/1000(m/min)Vc=(d×π×n)/(1000×60)(m/s)式中,d——工件或刀具(砂轮)直径(mm)n——工件或刀具(砂轮)每分钟转数(r/min)②刨、插Vc=L×(1+V刨程/V空程)×n/1000=(5/3)×L×n/1000=0.0017×L×n(n/min)或用下公式:VC=n×L×(1+m)/1000(n/min)式中,L——刨程行程^长度(mm)n——每分钟往复次数(次/min)m——一般取0.7(因为返程必须速度快)(2)、每分钟转数或每分钟往返次数n①n=Vc×1000/(π×d)=(V c×3)×1000/d(r/min)②n=Vc×1000×3/(5×L)=Vc/(0.0017×L)(双程数/min) 式中:d——工件或刀具直径(mm)L——行程长度(mm)(3)、进给速度VfVf=af×Z×n(mm/min)式中:af——每齿进给量(mm/z)Z——刀具齿数n——每分钟转数(r/min)(4)、进给量f①f=vf/n(mm/r)②af=f/Z(mm/z)(5)、切削深度ap①ap=(dw-dm)/2②钻削ap=dw/2式中:dw——待加工直径(mm)dm——已加工面直径(mm)仅供参考,要根据各工厂的设备、技术水平情况而定冲压件、电镀件、机加工件怎样报价的潜规则报价填表说明(一)下面所叙内容均为不含税价格,首先务必弄清楚年产量,是新产品还是成熟产品,明确质量要求,特别是模具费用承担问题,稍有不慎就亏本,做到心中有数后,才能报价。

剪板、开槽、折弯时定额标准(发布版-剪板、开槽、折、铆弯)第1版

剪板、开槽、折弯时定额标准(发布版-剪板、开槽、折、铆弯)第1版LtD剪板、折弯、铆弯工时定额标准前言:为了力求工时定额的公平、公正、合理、平衡,保证时间核定标准的统一性,同时便于快速计算焊接时间,并增强焊接工时核算依据的透明度,工艺部根据国家相关工时定额标准,结合楚天原有的工时定额标准和现行实际情况,特制订此方案与标准。

1 、一般类零件的结构剪板、折弯时间 1.1一般类零件的结构定义一般类结构零件:是指常规产品的〔外表件有电器箱体、门、台板罩〕等结构件零件1.2剪板工时定额计算方法剪板单件工时定额: a —每块工时系数、见表b —剪角次数L0~100100~300 300~600 600~900 900~1200 1200~1500 1500~1800 1800~2100 2100~24002400以上a 0.5 0.6 0.7 0.8 0.9 11.1 1.2 1.3 1.5剪板、毛刺、校正:T 校=k*T 材料系数: K=1.5 重量系数为:B 重量 0~5kg 5~10kg 10~20kg 20~30kg 30~40kg 40~50kg 50~60kg 60~70kg B 1 1.1 1.2 1.3 1.4 1.5 1.6 1.8 重量 70~80kg 80~90kg 90~120kg 120~150kg150~300kg 以上B22.533.54.5举例案例:剪板单件工时厚度:t1, 长度 500 (a0.7+b4×0.23)×k1.5=2.43×B1.1×1.1=2.84 设为3分钟剪板单件工时厚度:t1, 长度 4000 (a1.5+b4×0.5)×k1.5=5.525×b3×1.1=14剪板单件工时厚度:t6, 长度4000 (a1.5+b4×0.5)×k1.5=5.525×B4.5×1.1=25T= k* 〔 a + b a〕31.3不锈钢碳钢材料剪板工时标准(见表1)表1 不锈钢碳钢材料剪板固定工时标准板厚 t长+宽↓ 1 1.2 1.5 2 2.5 3 4 5 60 200 2 2 2 2 2 2 2 2 2201 500 3 3 3 3 3 3 3 3 3501 800 4 4 4 4 4 4 4 4 4801 1000 4 4 4 4 4 4 4 4 41001 1500 5 5 5 5 5 5 5 6 61501 2000 6 6 6 6 6 7 7 9 92001 2500 8 8 8 9 9 9 11 12 132501 3000 11 11 11 11 11 13 13 14 153001 3500 13 13 13 15 15 15 17 17 183501 4000 14 14 14 19 19 19 21 22 251、表内为总工时,长宽各1刀,就高不就低2、单件小批量保底3分钟〔按最终的结果〕,大批量的可以不保底;1.4折弯工时定额计算方法折弯系数表×材料系数表×准备工时系数表=1刀的工时L 0~100 101~200 201~400 401~600 601~800 801~1000 1001~1200 1201~1500 1501~1800 1801~2000 a 0.6 0.7 0.8 0.9 1.1 1.2 1.3 1.4 L 2001~22002201~25002501~30003001~35003501~4000a 1.5 1.6 1.7 1.8 1.9t 1 1.2 1.5 2 3 4 5 6 8 10 12b 1.3 1.5 1.6 1.8 1.9t 1 1.2 1.5 2 3 4 5 6 8 10 12c 1.2 1.41.5 1.82.5举例案例: 折弯单件工时厚度:t1, 长度200 a0.7×b1.2×c1.2 =1分钟/刀折弯单件工时厚度:t1, 长度4000 a1.9×b1.2×c1.2=3分钟/刀折弯单件工时厚度:t5, 长度4000 a1.9×b1.9×c2.5 =10分钟/刀1.4不锈钢碳钢材料折弯工时标准(表表2 不锈钢碳钢材料折弯固定工时标准板厚 t折弯长度↓ 1 1.2 1.5 2 3 4 5 6 8 10 121 100 1 1 1 1 12 2 2 2 2 2101 200 1 1 1 2 2 2 2 2 2 2 2 201 400 1 2 2 2 2 2 2 3 3 3 3 401 600 2 2 2 2 2 2 2 3 3 4 4 601 800 2 2 2 2 2 2 2 3 3 4 4 801 1000 2 2 2 2 3 3 3 3 41001 1200 2 2 2 2 3 3 3 3 41201 1500 2 2 2 3 3 3 3 3 41501 1800 2 2 2 3 3 3 3 4 41801 2000 2 3 3 3 3 3 4 4 52001 2200 2 3 3 3 3 3 4 4 52201 2500 2 3 3 3 4 5 4 5 52501 3000 3 3 3 4 4 4 5 5 73001 3500 3 3 3 4 4 4 5 5 73501 4000 4 5 5 5 6 6 7 7 7注释1、以上数据均为刨槽折弯数据2、对于不刨槽折弯, 1-5mm的板料,按照折弯刀数,增加每刀划线0.25min时间3、对于不刨槽折弯, 5mm以上的板料 ,增加每刀划线0.5min时间.4、折弯系数表(包括折弯操作与折弯后的工件校正的基数)×材料厚度系数表(包括调换上下模具的基数)×准备工时系数表(包括看图计算、手工编程序、上下行程调整的基数)=折弯1刀的工时5、当1-3mm板料相应以下宽度系数计算≥长 1000 宽800 宽度对应折弯长度,按理论计算折弯刀数工时×1.2折弯系数≥长 1500 宽1200 宽度对应折弯长度,按理论计算折弯刀数工时×1.3折弯系数≥长 2500 宽1500 宽度对应折弯长度,按理论计算折弯刀数工时×1.5折弯系数6、当4-8mm板料相应以下宽度系数计算≥长 1000 宽800 宽度对应折弯长度,按理论计算折弯刀数工时×1.8折弯系数≥长 1500 宽1200 宽度对应折弯长度,按理论计算折弯刀数工时×1.9折弯系数≥长 2500 宽1500 宽度对应折弯长度,按理论计算折弯刀数工时×2.5折弯系数图1:举例案例: 折弯单件工时厚度:t2 长度×宽≥长 1000×800 2分钟/刀×4刀=8分钟按理论计算折弯刀数工时×1.2折弯系数=共计10分钟图2:举例案例: 折弯单件工时厚度:t2 长度×宽≥长1000×800 2分钟/刀×8刀=16分钟按理论计算折弯刀数工时×1.2折弯系数=共计19分钟1.6不锈钢碳钢材料刨槽工时标准(见表3)表3 不锈钢碳钢材料刨槽固定工时标准板厚t1.2 1.5 22.5 3槽深及走刀次数0.5(2刀) 0.75(3刀) 1(5刀) 1.25(8刀) 1.5(8刀)刨槽长度↓ 1.2 1.5 2 2.5 30 200 2 2 2 3 3201 500 2 2 2 3 3501 800 2 2 2 3 3801 1000 3 3 3 4 41001 1500 4 4 5 6 61501 2000 5 5 6 8 82001 2500 6 6 8 10 102501 3000 8 8 10 12 123001 3500 ———14 143501 4000 ———16 161、表中工时按每条槽计算;2、一般向内折弯可考虑刨槽,向外折弯不需要;3、接瓶盘之类可能藏污纳垢的零件不刨槽;4、单件小批量保底3分钟,大批量的可以不保底;1.7铆弯工时定额计算方法铆弯系数表*材料厚度系数*准备工时系数表=1个弯边的工时L 0~20 21~40 41~60 61~80 81~100 101~120 121~140 141~160 161~301 301~400 a 1.2 1.4 1.8 2 2.5 3 3.5t 3 4 5 6 8 10 12 16 18 20b 1.8 1.9 2 2.5 3 3.5 4.5 5.5t 3 4 5 6 8 10 12 16 18 20c 1.8 2.5 3.51.8不锈钢碳钢材料铆弯工时标准(表4)表4 不锈钢碳钢板料铆弯固定工时标准t板厚铆弯长宽度3 4 5 6 8 10 12 16 18 20↓0 20 4 4 4 5 6 11 11 14 14 2321 40 5 5 5 6 8 12 12 16 16 2741 60 5 5 5 6 8 12 12 16 16 2761 80 6 6 6 8 10 16 16 20 20 3581 100 6 6 6 8 10 16 16 20 20 35101 120 6 7 7 9 11 18 18 一一一121 140 8 9 9 11 14 22 22 一一一141 160 8 9 9 11 14 一一一一一161 180 8 9 9 11 14 一一一一一181 200 11 12 13 16 19 一一一一一201 220 11 12 13 16 19 一一一一一221 250 11 13 13 16 19 一一一一一251 300 11 12 13 16 19 一一一一一301 350 11 12 13 16 19 一一一一一351 400 11 12 13 16 19 一一一一一注释1、以上数据均为刨槽后铆弯数据,对于不刨槽铆弯,按照铆弯边数量增加1分钟划线/边次2、铆弯系数×材料厚度系数×准备工时系数=铆弯1/边次的工时3、单件小批量与批量的需要做工装的现场工艺员核定另外给予实际的工装制作工时4、≥宽140 宽度对应铆弯,按理论计算铆弯边次数工时×1.5系数1.9铆弯圆料工时定额计算方法铆弯系数*管料系数*准备工时系数=总工时L 0~20 21~40 41~60 61~80 81~100 101~120 121~140 141~160 161~301 301~400 a 1.2 1.4 1.8 2 2.5 3 3.5t 3 4 5 6 8 10 12 16 18 20b 1.8 1.9 2 2.5 3 3.5 4.5 5.5t 3 4 5 6 8 10 12 16 18 20c 1.8 2.5 3.5 2不锈钢碳钢材料铆弯工时标准(表4)表4 不锈钢碳钢圆钢与圆管铆弯固定工时标准管D直径铆弯长度↓ 3 4 5 6 8 10 12 16 18 20 0 20 4 4 4 5 6 11 11 14 14 23 21 40 5 5 5 6 6 12 12 16 16 27 41 60 5 5 5 6 8 12 12 16 16 27 61 80 6 6 6 8 10 16 16 20 20 35 81 100 6 6 6 8 10 16 16 20 20 35 101 120 6 7 7 9 11 18 18 一一一121 140 8 9 9 11 14 22 22 一一一141 160 8 9 9 11 14 一一一一一161 180 8 9 9 11 14 一一一一一181 200 11 12 13 16 19 一一一一一201 220 11 12 13 16 19 一一一一一221 250 11 13 13 16 19 一一一一一251 300 11 12 13 16 19 一一一一一301 350 11 12 13 16 19 一一一一一351 400 11 12 13 16 19 一一一一一注释1、以上数据均为刨槽后铆弯数据,对于不刨槽折弯,按照铆弯边数量增加1分钟划线/边次2、铆弯系数×管材系数×准备工时系数=铆弯1次的工时3、单件小批量与批量的需要做工装的现场工艺员核定另外给予实际的工装制作工时4、≥宽140 宽度对应铆弯,按理论计算铆弯边次数工时×1.5系数注: 根据各工种结构的情况按上表所表列相应的数据,计算工时间定额时, 特殊情况的结构需要根据现场观察核实调整工艺设计部2021年10月31日编制: 会审: 批准:。

成品H钢梁制作工时定额(H500×200)

13.08

序号 1 2 3 4 5 6 7 8

成品H钢496*199钢柱制作工时定额(两端有法兰)

工序内容 上翼板剪板机下料 (t10*500*200=7.85kg) 下翼板数控下料 (t16*500*700=43.96kg) H钢(496*199)下料 翼板装配 翼板焊接(每件3.58米) 铆工修磨 合计 铆工合计(不含剪板 含数控的三分之二) L=4615 0.1 0.36 0.762 1.71 1.74 0.15 4.822 4.58 L=6950(7000) 0.1 0.36 0.864 1.83 1.86 0.15 5.164 4.93 L=7300 0.1 0.36 0.879 1.85 1.884 0.15 5.223 4.98

单位:h 计算公式 0.114L 0.0412L+0.585 0.216L+0.36 0.438L+0.135 0.058L 0.8532L+1.075 0.802L+1.035

1.H型号500*200;重量77.9kg/m。 2.本表为一件的工时。 3.H钢有接头时装配和接头焊接每件加3.82h,接头设补强板时,剪板下料加0.31h,装配和焊 说明 接加1.0h. 4.剪板下料使用边角料时工时乘1.5。 5.钢梁长度变化时合计工时可用公式计算。

单位:h 计算公式

0.043575L+0.561 0.05214L+1.47 0.0536L+1.49

0.149L+3.89

1.H型号500*200;重量77.9kg/m。 2.本表为一件的工时。 说明 3.H钢有接头时装配和接头焊接每件加3.82h,接头设补强板时,剪板下料加0.31h,装配和焊 接加1.0h. 4.剪板下料使用边角料时工时乘1.5。

塔内件车间工时定额2014

塔内件车间工时定额2014-3-3重新修订一、剪板机下料(未注明长度单位采用mm;时间单位采用分钟)

二、数控下料

三、标记(打字、刻字)

每件5分钟

四、校平

1、长、宽小于100mm的不计校平工时。

五、冲压定额

六、清洗定额

七、焊接定额

八、钳序定额

九、卷弧定额

十、折弯定额

十一、组对焊接

20分钟/米,划线10分钟,不足1米的按1米计算。

机加车间工时定额

一、划线定额

1、孔线

2、其他

二、钻孔

1、堆焊管板定额(分钟/孔)

三、普车定额

四、立车定额

五、铣床定额

六、平磨定额(分钟/件)

七、刨床定额(分钟/件)

八、镗床定额

九、锯床、无齿锯下料定额

十、其他定额。

工艺工价定额核算

钻孔

焊接

压力机 卷圆机 卧式整形翻边机 催化器包裹+压装 整形机 去毛刺 线切割 数控折弯 数控冲床

不锈钢比重:7.85g/cm3; 441价格:15元/公斤,废料回收/边角料价格5元/公斤; 304价格:20元/公斤,废料回收/边角料价格7.5元/公斤; 409价格:8.23元/公斤(9元/公斤),废料回收/边角料价格2.5元/公斤; Q235价格:5.5元公斤;废料回收/边角料价格1.7元/公斤; 08Al价格:7.2-7.5元/公斤

加工中心:55-65元/h;数控车床:45元/h;普通车床:35元/h;法兰:12mm厚(毛料为 1气端盖切边模 进/出气端盖成型模 出气端盖冲孔模/翻边模 进气端盖冲孔翻边模 喇叭管拉伸模/冲孔模1/冲孔模2 进气管点焊工装 进气管机器人焊接工装 隔板、催化器桶体点焊工装 外桶体、隔板合件压装工装 外桶体、隔板合件机器人焊接工装 进气端盖、进气管点焊工装 出气端盖、出气管点焊工装 外、桶体、进出气端盖机器人焊接工装 塑料封头 泡沫 进/出气管排孔模+整形模 卷圆模+催化器压装模 安装支架落料模+成型模 5万 10万 5万 5万 3万/3万 3万 5万/3万/3万 1.5万 2万 1.5万 3万 1.5万 1.5万 1.5万 1.5万 3元/个 15元/个 2.7万 2.5万 2万

工时定额编制规范(剪板机下料)

1. 规范说明:1.1 本规范工时定额包括:作业时间、休息与生理需要时间、准备与结束时间及宽放时间。

1.2 本规范中的工时定额以加工一般碳钢为基准,加工不锈钢零件时,除本规范已注明的K值外,再乘以系数K=1.2。

1.3 规范中未注明长度单位采用mm;时间单位采用分钟。

1.4 生理休息时间25分钟,准备与结束时间45分钟。

2、作业时间2.1、板条型式下料定额表一长度宽度50≤B<100 100≤B<150 150≤B<200 200≤B<300厚度4 6 8 10 4 6 8 10 4 6 8 10 4 6 8 10工时2000 0.9 1.02 1.2 1.44 1.08 1.32 1.56 1.86 1.14 1.32 1.62 1.92 1.26 1.5 1.74 2.04 3200 1.14 1.44 1.5 1.74 1.26 1.5 1.8 2.1 1.32 1.56 1.86 2.16 1.5 1.74 2.04 2.4 注1:条料宽度小于50mm的,按50≤L<100所对应的定额乘以系数0.9;注2:条料宽度大于300mm的,按200≤L<300所对应的定额乘以系数1.1。

注3:零件尺寸未在表中未列出的按内插法求值。

2.2、板材型式零件下料定额表二长度(A+B)200 400 600 800 1000 1400 1800 2200 2600 3000 3400 3800 4200 4600 5000 定额 1.6 1.8 2 2.3 2.8 4.9 7.1 9.5 11.9 14.4 16.9 19.4 22.1 24.7 27.4 注4:此定额以6mm板为基准。

注5:工件下料尺寸小于100×100时,下料基本工时定额时间取1.2分钟/件,表中示列出的数值,用内插法取值。

板厚系数表三板厚(mm)<6 6 8 10板厚系数K1:0.95 1 1.06 1.15批量系数表四批量(件)n≤50 50<n≤100 100<n≤150 >150 批量系数K2 1 0.9 0.8 0.7说明:批量系数使用时,根据批量数对照批量系数表分段计算工时,例如某批数量为160件,则:前50件按K=1的系数计算,第51件至100件按K=0.9的系数计算,第101件至150件按K=0.8系数计算,超过150件的部份则按K=0.7计算.。

机械加工工时定额时间标准 (查表法)

镗床

切削余量》三刀×1.5

钢铜铸件

1.3

加工粗糙毛坯(锻铸件)或较高光洁度,精度时按增加一刀查给

序号

车床时间标准 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

D

40 48/33 58/28 69/23 83 100 119 143 172 206 248 297 357 428

序号 D

L 模数 光洁度 ▽3 ▽5 ▽6 模数 光洁度 ▽3 ▽5 ▽6

1234567

≤50 >50

20 41 67 100 142 194

2

21.3 23.9 27 30.9 36 42.3 50.3 13.6 15.2 17.3 19.8 23.1 27.2 32.4 15.5 17.9 20.7 24.5 29.1 35 42.3

滚齿时间------------------------------------------------13 滚蜗轮、磨齿时间------------------------------------14

序号 D L

三爪 三爪架子 四爪或较复杂 精密四爪、复杂

车床装卸工件时间标准 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 35 42 50 60 73 87 105 125 150 180 216 260 312 374 449 100 144 207 300 430 620 900 1280 1850 2660 3830

刨床:刨床时间-------------------------------------------------------9 钳工:钳工时间------------------------------------------------------10 插、拉床:插、拉时间---------------------------------------------11 齿轮机床:插外、内齿、倒角机时间---------------------------12