橡胶助剂基本词汇

橡胶制品加工常用助剂详解

橡胶制品加工常用助剂详解橡胶与乳胶配合剂材料详解!1、橡胶硫化体系助剂在橡胶工业中,习惯把使用目的相同或相关的助剂合称为体系。

例如,把硫化剂、硫化促进剂、活性剂及防焦剂统称为硫化体系,因为它们都与硫化有关。

硫化剂包括硫、硒、碲、含硫化合物、有机过氧化物、醌类化合物、胺类化合物、树脂类、金属氧化物和其它硫化剂;硫化促进剂包括二硫代氨基甲酸盐、黄原酸盐、秋兰姆、噻唑类、次磺酰胺、胺和醛胺缩合物、胍类、硫脲类;活化剂包括氧化锌、氧化镁、硬脂酸等。

所谓橡胶硫化,就是把具有塑性的胶料转变成为具有弹性的硫化胶的过程,即橡胶分子链在化学或物理因素的作用下产生化学交联作用,变成空间网状结构。

凡能引起橡胶产生交联作用的化学药品都可称之为硫化剂。

硫黄是其中最常用的一种。

用纯硫硫化的硫化胶不仅交联效率和交联密度很低,而且物理机械性能差,所以在胶料配方中一般很少使用纯硫体系。

采用的是一些有机多硫化物(主要品种有TMTD、TMTT、DTDM等)以及有机过氧化物(常用的品种有DCP、DTBP等)。

这些硫化剂的使用可以使胶料具有一些优良的特殊性能,如耐热性、耐老化性等。

另外还采用一些合成树脂类物质。

硫化剂能将线型的橡胶分子交联成网状结构。

在使用硫黄作硫化剂时,通常要配合一些化学药品来促进其硫化反应,从而提高生产效率和胶料性能。

能促进硫化作用的化学药品称为硫化促进剂。

硫化促进剂常用的品种有:硫化促进剂M、DM、MZ、OZ、NOBS、DZ、TT、TMTT等。

目前较好的硫化促进剂为季磷盐类,如1-邻苯二甲酰亚胺基酸基-4-丁基三苯基磷溴化物、双(苄基三苯基膦)亚胺氯化物、三苯基苄基氯化磷等,用量一般为0.4~0.7 份。

当然也可以使用复合硫化促进剂,除季磷盐外还可以添加季铵盐类,如四丁基苯并噻唑基硫化铵、双肉桂丙撑二胺等。

硫化促进剂能缩短硫化时间、降低硫化温度、减少硫黄用量。

噻唑类和次磺酰胺类是硫化促进剂的主体,约占其总量的70%~75%。

国外流行橡胶助剂简介

国外流行橡胶助剂简介FLEXSYS公司是一家由孟山都公司橡胶化学品部与橡胶测试仪器部和阿克苏诺贝尔橡胶化学品部合资而成的公司,该公司是一具有国际规模的跨国公司,开发和生产了橡胶行业用的各种促进剂、防老剂、抗臭氧防老剂,防焦剂,粘合剂和有关的橡胶助剂,在国际上具有一定的影响。

本文主要介绍一下该公司能代表当今国际上流行使用的各类橡胶助剂,大致的使用范围和英文缩写,便于对国外橡胶助剂有更好的了解。

(1)Duralink HTS名称是亚已基-l,6-双(硫化硫酸钠)二硫化剂,缩写为HTS。

本品如果单独使用可提高硫化胶的耐热、耐老化、耐硫磺化返原和耐疲劳性能,如果并用于NR硫磺\促进剂硫化体系时,不仅可以改善各种耐疲劳性能,还可以提高轮胎帘线的粘合强度。

(2) Salfasan R DTDM硫化剂,缩写为DTDM。

本品化学名称:4,4-二硫化二吗啉硫化剂,具有优异的性能,其硫化胶的物性优异,耐热、耐老化性能好,在使用时应注意亚硝胺方面的问题。

(3) Vocol ZBPD化学名称:O,O-二丁氧基二硫代磷酸锌促进剂,缩写ZBTD,本品可用于替代促进剂TMTD,但是用量须为促进剂TMTD的3倍,该促进剂的锌盐或贫盐以前曾用作润滑油的稳定剂,因其污染方面的原因而有待重新评估,该促进剂作为噻唑类促进剂的第二促进剂使用时,可以提高耐硫化返原性和耐热老化性,并且无喷霜现象.与此相当的还有二丁基二硫代氨基甲酸锌促进剂,缩写是:ZDBDTC,二甲基二硫代氨基甲酸锌促进剂,缩写是:ZMDC。

(4)Santoure CBS名称:N-环己基-2苯并噻唑次磺酰胺促进剂、缩写是CBS,这是一种性能很好的促进剂,与此相当的还有:Santocure-DCBS,名称N,N一二环己基-2-苯并噻唑次磺酰胺促进剂,缩写是:DCBS,santocureDCBS,名称N,N-二异丙基苯并噻唑-2-次磺酰胺促进剂,缩写:DIBS。

(5) Santocurc TBBS。

橡胶常用配合剂

N H NHN H SN S N H S N S S N S C C S S N H 9C 4H 9C 42Zn N S SN O N H S N H 橡胶常用配合剂硫化促进剂类促进剂D ;二苯胍 diphenylguanidine 主要用作橡胶硫化促进剂,也用于制染料。

纯品用作基准试剂。

促进剂DM ;二硫化二苯并噻唑(vulcanization) accelrator DM;2,2`-dibenzothiazole disulfide 可单独使用或与其他促进剂并用,适用于轮胎、胶鞋、工业用橡胶制品。

硫化临界温度较促进剂M 高,操作也较安全。

促进剂CZ 、CM 、CBS ;环己基苯并噻唑次磺酰胺;N-环己基-2-苯并噻唑次磺酰胺(vulcanization) accelrator CZ;N-cyclohexyl-2-benzothiazole sulfenamide是一种优良的后效性促进剂。

适用于天然橡胶和合成橡胶,特别适用于含有炭黑和再生橡胶制品。

促进剂BZ ;二正丁基二硫代氨基甲酸锌 zinc dibutyl dithiocaarbamate 用作天然橡胶、丁苯胶、异戊胶及其胶乳化剂的硫化促进剂。

硫化促进效果与PZ 、EZ 相似,但焦烧性小。

对胶乳来说,比PZ/EZ 硫化促进作用强,室温能硫化。

在干胶和乳胶中的性能与促进剂ZDC 相似,但活性更大。

用于干胶时,一般作为助促进剂,是噻唑类的活性促进剂。

也用作胶粘剂及胶泥的非污染性稳定剂,在混炼胶中具有防老化的作用,能改善硫化胶的耐老化性能。

根据硫化胶定伸强度、透明度及其他性能要求,用量范围为0.5~2份。

促进剂TMTD ;硫化促进剂TT ;二硫化四甲基秋兰姆;福美双(vulcanization) accelrator TMTD;accelrator TT;tetramethylthiuram disulfide是天然橡胶的超速促进剂。

也可用作硫化剂(可不加硫黄进行硫化)。

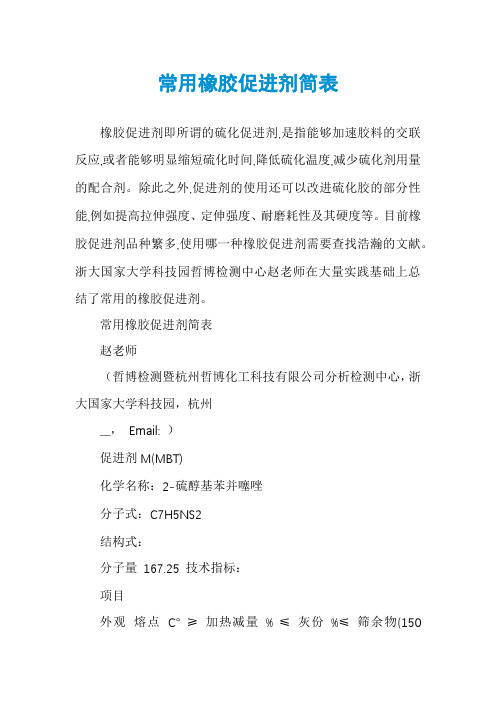

常用橡胶促进剂简表

常用橡胶促进剂简表橡胶促进剂即所谓的硫化促进剂,是指能够加速胶料的交联反应,或者能够明显缩短硫化时间,降低硫化温度,减少硫化剂用量的配合剂。

除此之外,促进剂的使用还可以改进硫化胶的部分性能,例如提高拉伸强度、定伸强度、耐磨耗性及其硬度等。

目前橡胶促进剂品种繁多,使用哪一种橡胶促进剂需要查找浩瀚的文献。

浙大国家大学科技园哲博检测中心赵老师在大量实践基础上总结了常用的橡胶促进剂。

常用橡胶促进剂简表赵老师(哲博检测暨杭州哲博化工科技有限公司分析检测中心,浙大国家大学科技园,杭州__,Email: )促进剂M(MBT)化学名称:2-硫醇基苯并噻唑分子式:C7H5NS2结构式:分子量167.25 技术指标:项目外观熔点℃ ≥ 加热减量% ≤ 灰份%≤ 筛余物(150m) %≤173.0 0.30 0.30 0.0 优级品指标一级品淡黄色或白色粉末171.0 0.40 0.30 0.10170.0 0.50 0.30 0.10 二级品用途:通用型促进剂,广泛用于各种橡胶,对天然胶和一般硫黄硫化合成胶具有快速促进作用,硫化平坦性很宽。

在氯丁胶和无硫硫化体系中又可作硫化延缓剂和抗焦烧剂。

本品还用作天然胶的化学增塑剂。

在橡胶中易分散,不污染,一般用量1-2份。

本品精制级可用作头胞类药物及其他药物的中间体。

性状:比重1.42,有苦味。

易溶于醋酸乙酯、丙酮。

溶于二氯甲烷、乙醚、氯仿、乙醇等有机溶剂和碱性碳酸盐溶液中。

微溶于苯,不溶于水和汽油。

产品贮存稳定性两年以上。

橡胶促进剂即所谓的硫化促进剂,是指能够加速胶料的交联反应,或者能够明显缩短硫化时间,降低硫化温度,减少硫化剂用量的配合剂。

除此之外,促进剂的使用还可以改进硫化胶的部分性能,例如提高拉伸强度、定伸强度、耐磨耗性及其硬度等。

目前橡胶促进剂品种繁多,使用哪一种橡胶促进剂需要查找浩瀚的文献。

浙大国家大学科技园哲博检测中心赵老师在大量实践基础上总结了常用的橡胶促进剂。

橡胶助剂

用作天然橡胶、丁苯橡胶、异戊橡胶、丁基橡胶、二元和三元乙丙橡胶和聚异丁烯的增塑剂、增粘剂,可直接加入胶料,能稍迟延硫化。能使胶料增加自黏性和提高黏合保持性。广泛用于医用和工业用橡皮膏中。

用法

注意事项

毒理学资料

储存

注意事项

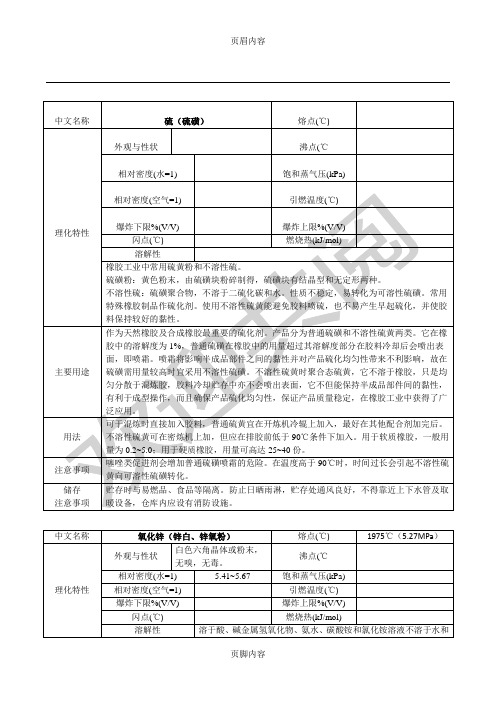

中文名称

苯乙烯化苯酚(防老剂SP)

熔点(℃)

理化特性

外观与性状

浅黄色至琥珀色黏稠液体。

不溶性硫:硫磺聚合物,不溶于二硫化碳和水。性质不稳定,易转化为可溶性硫磺。常用特殊橡胶制品作硫化剂。使用不溶性硫黄能避免胶料喷硫,也不易产生早起硫化,并使胶料保持较好的黏性。

主要用途

作为天然橡胶及合成橡胶最重要的硫化剂。产品分为普通硫磺和不溶性硫黄两类。它在橡胶中的溶解度为1%,普通硫磺在橡胶中的用量超过其溶解度部分在胶料冷却后会喷出表面,即喷霜。喷霜将影响半成品部件之间的黏性并对产品硫化均匀性带来不利影响,故在硫磺需用量较高时宜采用不溶性硫磺。不溶性硫黄时聚合态硫黄,它不溶于橡胶,只是均匀分散于混炼胶,胶料冷却贮存中亦不会喷出表面,它不但能保持半成品部件间的黏性,有利于成型操作,而且确保产品硫化均匀性,保证产品质量稳定,在橡胶工业中获得了广泛应用。

沸=1)

1.07~1.09

饱和蒸气压(kPa)

相对密度(空气=1)

引燃温度(℃)

爆炸下限%

爆炸上限%(V/V)

闪点(℃)

182

燃烧热(kJ/mol)

溶解性

溶于苯、乙醇、丙酮、三氯乙烷,不溶于水。

有毒

制造方法

苯酚与苯乙烯在催化剂(硫酸)作用及140~150℃下,进行芳烷基化反应,经精制而得防老剂SP,若加入一定量的轻质碳酸钙,则为SP-C,加入一定量的白炭黑,则为SP-W。

橡胶助剂

防老剂4020又称DMBPPO学名N-(1,3-二甲基丁基)-N'-苯基对苯二胺。

灰黑色固体。

密度0.986-1.00。

熔点40-45℃。

温度超过35-40℃时会慢慢结块。

溶于苯、丙酮、乙酸乙酯、二氯乙烷、甲苯,不溶于水。

暴露于空气中颜色变深。

有毒。

天然橡胶和合成橡胶用抗臭氧剂和抗氧剂,对臭氧龟裂和屈挠疲劳老化的防护效能优良,对热、氧和铜、锰等有害金属也有较好的防护作用。

用于轮胎、胶带及一般工业橡胶制品。

可由4-氨基二苯胺与1,3-二甲基丁酮在5-6兆帕压力下进行催化加氢而制得。

也可由N-(1,3-二甲基丁基)对氨基(苯)酚在铁粉和碘的催化下。

与苯胺反应而制得。

BLE-W丙酮与二苯胺高温缩合物,棕色粉末,是一种通用型橡胶防老剂。

对热氧、屈挠、疲劳老化有良好的防护效果,对臭氧老化及天候老化也有一定的防护作用。

易溶于丙酮、苯、氯仿、乙醇,微溶于汽油,不溶于水。

适用于天然橡胶及丁苯、丁腈、氯丁、顺丁等合成橡胶及其胶乳。

广泛用于轮胎胎面、胎侧及内胎,也可用于胶带、胶管及其他一般工业橡胶制品。

MB(2-巯基苯并咪唑)物化性质纯品为白色或浅黄色细粉状结晶,无毒,有苦味。

相对密度1.40~1.44,可溶于乙醇、丙酮和乙酸乙酯,难溶于石油醚、二氯甲烷,不溶于四氯化碳、苯和水。

用途本品为非污染性防老剂重要品种,可用于天然橡胶和丁苯橡胶、顺丁橡胶、丁腈橡胶及其胶乳。

对热氧老化,天候老化有较好的防护作用,能有效地抑制有害金属离子的加速老化作用,是中等防护强度广泛用于制造透明橡胶制品、浅色、艳色、泡沫胶乳制品的有效防老剂。

用法本品在橡胶中易分散,但溶解度不大,当用量超过2份时会产生喷霜现象,本品可单独使用,通常采用和防老剂并用方式以增强防护效果。

与防老剂DNP、防老剂AP及其他非污染性防老剂并用有明显的协同效应。

和防老剂丁、防老剂4010NA、防老剂RD及防老剂W A并用,具有优良的耐热氧老化性能。

和防老剂W A、防老剂264及防老剂MDP并用,耐疲劳性能也很好。

橡胶助剂分类

橡胶助剂分类介绍

1. 硫化剂:也称为交联剂,是使橡胶从线形高分子结构转变为三维网状结构的关键物质。

2. 促进剂:用于提高橡胶的硫化速度和效率,加速硫化过程。

3. 活化剂和防焦剂:防止橡胶在加工过程中发生焦烧,保证加工过程的顺利进行。

4. 补强填充剂:主要包括炭黑、白炭黑、无机补强剂和填充剂等,可以提高橡胶的力学性能、耐热性、耐化学腐蚀性和耐候性等。

5. 粘合剂和胶黏剂:用于促进橡胶与骨架材料或与其它材料的粘合,提高制品的粘结性能。

6. 加工助剂:主要包括塑解剂、增溶剂、增塑剂、软化剂、均匀剂、润滑剂等,用于改善橡胶的加工性能,提高加工效率并减少能耗。

7. 其他助剂:包括发泡剂、消泡剂、着色剂、芳香剂、防雾剂、润滑剂等,用于满足特殊性能或外观要求。

这些助剂的作用各不相同,相互配合使用可以达到最佳效果。

在使用过程中,需要根据橡胶的具体用途和要求选择合适的助剂。

橡胶专业英语词汇..

R 词汇

raw rubber 生橡胶 reclaimed rubber 再生橡胶 recovery 复原度 reinforcing rubber 补强剂 release agent 脱模剂 resin 树脂 roller 辊筒 room temperature 室温 rotorless curemeter 无转子硫化仪

S 词汇

sample 样品 scorch 焦烧 screw 螺杆 shelf aging 贮存老化 softener 软化剂 sponge rubber 海绵橡胶 stabilizer 稳定剂 stain 污染 standard compound 标准混炼胶 state of cure 硫化程度 storage life 贮存期限 stress 应力 swelling 溶胀

E 词汇

elasticity 弹性 elastomer 弹性体 elongation at break 拉断伸长率 environmental conditioning 环境调节 expanded rubber 发泡橡胶 extender 填充剂 extraction stain 萃取污染 extruder head 挤出机头 extrusion 挤出

N,O 词汇

natural aging 自然老化 necking 缩颈 nip 辊距 nylon fiber 尼龙纤维 oil bath 油浴 open cell 开孔 overcure 过硫 ozone cracking 臭氧龟裂

P 词汇

paraffinic oil 石蜡油 parts per hundred rubber,pphr,phr 配料份数 pellet 颗粒 pinhole 针眼 plasticity 塑性 plasticizer 增塑剂 polymer 聚合物 post cure 二次硫化 pour density 倾倒密度 primary accelerator 主促进剂 processing aid 加工助剂

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 硫化体系硫化体系助剂包括硫化剂、促进剂、活化剂和抗硫化返原助剂。

硫化剂是指能和橡胶起交联作用的物质,故又称交联剂。

橡胶是一种链状高分子材料,加入硫化剂能与之产生交联反应,形成三维立体网状结构,使橡胶由塑形材料变为弹性材料,故硫化剂是橡胶最重要的一类配合剂。

促进剂是指加入胶料后能缩短硫化时间和降低硫化温度的物质。

加入促进剂能促使硫化剂活化,从而加速硫化剂与橡胶分子间的交联反应,打到缩短硫化时间、降低硫化温度、增加产量、降低成本的实际效果(活化剂)。

(苯胺、有机碱、噻唑类、二硫代氨基甲酸盐类、胍类、秋兰姆类、黄原酸类和次硫酰胺类)理想的促进剂应具备如下功能:①焦烧时间长(硫化之前的加工安全性高);②硫化时间短(硫化起步快,生产效率高);③硫化曲线平坦(平坦硫化时间长,无硫化返原);④无毒,无污染性。

活性剂是指加入胶料后能增加促进剂活性,减少促进剂用量,缩短硫化时间的物质,又称为促进助剂。

硫化活性剂,简称活性剂,又称助促进剂,是指能够增加促进剂活性、提高硫化速率和硫化效率(既增加交联剂键的数量,又降低交联剂键中的平均原子数量),改善硫化胶性能的化学物质。

硫化返原是指硫交联键受热降解导致硫化橡胶物理性能下降(返原)及使用性能变差的现象。

为此,需要开发抗硫化返原剂,既能抗返原,又不影响硫化橡胶的其他性能。

2 防护体系生胶或橡胶制品在加工、贮存或使用过程中,会受到热、氧、光等环境因素的影响而逐渐发生物理及化学变化,使其性能下降,并失去使用价值,这种现象成为橡胶的“老化”。

为了获得经久耐用的橡胶制品,就要在胶料配方中加入一些能抑制上述导致橡胶老化的物质,这类物质统称为“防老剂”。

抗降解剂:①无污染、不变色的抗氧剂(各种防老剂);②污染和变色的抗氧剂;③抗臭氧剂;④抗金属毒性。

3 黏合体系能增进橡胶和各种骨架材料之间黏合性能的配合剂,称为黏合剂或黏合增进剂。

黏合剂是一类高活性反应型助剂,通过硫化反应和黏合反应,它在橡胶配方中可以促进橡胶与化学纤维帘线或镀黄铜钢丝帘线在黏合界面上形成异质材料之间的化学键合。

黏合增进剂又称为黏合促进剂,是一类自身不直接产生材料之间的物理吸附作用和化学键合作用,但能促进黏合作用发生的助剂。

3.1 胶黏剂通常包括胶水、胶糊、胶泥、胶黏带等多种类型。

胶黏剂产品大多是由黏料(橡胶、树脂)、固化剂、稀释剂和其他助剂配制成的混合物,其中黏料是主要成分。

在两个材料表面之间形成以黏料为主成分的中间黏合层是胶黏剂黏合作用的重要特征。

胶黏剂一般是由基料、固化剂、稀释剂、增塑剂、填料、偶联剂等多种成分构成的混合物。

①基料即主体高分子材料,是赋予胶黏剂胶黏性的根本成分。

②固化剂是一种可使单体或低聚物变成变为线型高聚物或网状体型高聚物的物质,固化剂又称为硬化剂或熟化剂,有些场合称作交联剂或硫化剂。

③有些胶黏剂需用溶剂,在胶黏剂配方中常用的溶剂多是低黏度的液体物质。

加入合适的溶剂可降低胶黏剂的黏度,使其便于施工。

④增塑剂是一种能降低高分子化合物玻璃化温度和熔融温度,改善胶层脆性,增进熔融流动性的物质。

⑤在胶黏剂组分中不与主体材料起化学反应,但可以改变其性能,降低成本的固体材料叫填料。

⑥偶联剂是能同时与极性物质和非极性物质产生一定结合力的化合物,其特点是分子中同时具有极性和非极性部分的物质。

⑦其他辅助材料:(引发剂是在一定条件下能分解产生自由基的物质,一般含有不饱和键的化合物都加入某些引发剂。

)(促进剂(催化剂)是能降低引发剂分解温度或加速固化剂与树脂、橡胶反应的物质。

)(防老剂是能延缓高分子化合物老化的物质)(能增加黏度的物质即增稠剂)(阻聚剂是可以阻止或延缓胶黏剂中含有不饱和键的树脂、单体在贮存过程中自行交联的物质。

)(稳定剂是一种能提高胶在贮存时具有对热稳定性和光稳定性的物质。

)(某些络合能力强的络合剂,可以与被粘材料形成电荷转移配价键,从而增强胶黏剂的粘接强度。

)(能使两种以上互不相溶(或部分互溶)的液体(如油和水)形成稳定的分散体系(乳状液)的物质,称为乳化剂。

)3.2 在轮胎、输送带、胶管等橡胶制品加工中,要配加一种或多种具有反应活性的化学物质,该物质在硫化温度下可以发生橡胶与纤维织物或钢丝骨架材料的化学键合,这类化学物质就是键合剂(bonding agent),习惯上称为黏合剂。

由于这类黏合剂是在混炼胶料时随其他助剂一起直接加入胶料中,因此又称添加型直接黏合剂。

3.3 自身不直接产生材料之间的物理吸附作用或化学键合作用,但是能够促进黏合作用产生的化学物质称作黏合促进剂或黏合增进剂(adhesion promoted agent),如有机钴盐在橡胶与镀黄铜钢丝帘线黏合过程中显示的促进黏合的作用。

这种黏合促进剂也是作为配合剂直接加入胶料中,并在硫化温度下达到两种材料相互结合,习惯上也称作黏合剂。

3.4 将间苯二酚、甲醛和胶乳三组分的苛性碱乳液通过浸渍工艺附着在纤维织物表面黏合剂胶膜上,可以在硫化温度下产生橡胶与织物的化学键合,这种间苯二酚-甲醛-胶乳(resorinol-formaldehyde-latex)浸渍液称为浸渍黏合剂或RFL浸渍黏合剂。

为区别于添加型直接黏合剂,又被称为间接黏合剂。

3.5 能够增加未硫化胶黏性的化学物质称作增黏剂。

黏合剂用于橡胶纤维、橡胶-金属、橡胶-塑料等的黏合,界面产生化学键合,属于功能性助剂;而增黏剂只是在多层橡胶制品加工过程中增加胶料的表面黏性,以便于胶层间粘贴加工,界面产生物理吸附,属于加工助剂。

4 增塑剂凡能把橡胶分子分开,从而降低其玻璃化转变温度以及未硫化胶熔融黏度和硫化胶硬度的物质称为增塑剂。

过去也曾称为“软化剂”。

增塑剂的主要作用是削弱聚合物分子间的次价键,即范德华力,从而增加聚合物分子链的移动性,降低聚合物分子链的结晶性,增加聚合物的塑形。

表现为聚合物的硬度、模量、软化温度和脆化温度下降,而伸长率、屈挠性和柔韧性提高。

增塑剂Ⅰ都是经过化学合成制得,它广泛应用于聚氯乙烯加工、橡胶加工、涂料、合成革、家用电器和电线电缆料的生产中,在化工产品中占有重要地位。

增塑剂Ⅱ大多来源于天然物质,几乎全部用于橡胶(石油系增塑剂、煤焦油系增塑剂、脂肪油系增塑剂、松油系增塑剂)。

橡胶塑解剂是指通过化学作用来增强生胶的塑炼效果、缩短塑炼时间的物质。

塑解剂还可作为废橡胶的再生活化剂。

5 其他橡胶助剂5.1 发泡剂是用于橡胶、塑料等高分子材料中以制成海绵状制品的化学品。

凡不与高分子材料起化学作用,并能在特定条件下产生无害气体的物质,都能用作发泡剂。

5.2 使塑料、橡胶和纤维制品获得颜色而加入的物质,统称为着色剂。

5.3 在橡胶工业中,黏性(tack)被定义为两个未硫化胶片在低压力短时间接触后的耐分离的能力,或在这种条件压合的胶片剥离开来所做的功。

按照定义,试验用的两个胶片应为同质胶料,所以又称为自黏性(autohesion),在轮胎生产中又特称为成型黏性(building tack)。

对于缺乏自黏性的合成橡胶,为了提高其黏性和配用比例,在胶料中必须添加一些可以增加其黏性的树脂物质,即增黏剂(tackifier)。

5.4 橡胶工业用溶剂主要用在溶解胶料、配制胶浆或在成型操作过程中涂抹胶料表面以增加黏性,便于成型,也用于调制涂料和油膏等。

5.5 橡胶制品(如密封胶条、胶管等)在高温常压条件下连续硫化,由于配合剂中存在水分,使成品常常产生气泡。

为使这类橡胶制品在硫化时不产生气泡,除所用配合剂在混炼前需彻底烘干外,还需在胶料中添加消泡剂(干燥剂)。

消泡剂的主要成分是细微粒径(320目以上)的氧化钙,其机理是氧化钙在混炼和硫化过程中与配合剂中的微量水分化合,生成氢氧化钙,因此可避免高温硫化时橡胶制品起泡,故名消泡剂,又名干燥剂。

5.6 乳化剂是能使两种或两种以上互不相溶(或部分互溶)的液体,形成稳定的分散体系——乳浊液的物质。

乳化剂的作用主要是降低分散相和连续相之间的界面张力,使他们易于乳化,并且在分散相颗粒上带电,形成双电层或形成稳定的、黏度特别高的保护胶体膜,从而阻止分散相的合并聚结,促使乳浊液稳定。

5.7 根据某些胶乳工艺和制品的需要,为控制和稳定体系的黏度,要使用增稠剂。

一般增稠剂同时也是稳定剂,并且具有一定的膏化作用。

增稠剂过量会导致制品物理机械性能下降,同时也会增加制品的吸水性,因此生产厚制品时首先应先考虑选用高固体含量的乳胶。

5.8 偶联剂是一种能增进无机物与有机物之间黏合性能的助剂,可理解为这两种材料之间的结合剂。

5.9 均匀剂的主要功能是解决不同溶解度参数、不同黏度及不同极性聚合物的共混,并使之混炼均匀。

因此在化学成分上均匀剂大多是脂肪烃树脂、环烷烃树脂和芳香烃树脂等不同极性的低分子树脂的混合物。

这种具有不同极性的混合树脂,可以对不同极性的聚合物表面都能产生润湿、吸附、极化,在聚合物分子之间起到溶剂化作用,使不同极性的聚合物分子之间容易相互移动,达到共混的目的。

5.10 分散剂是指吸附在液-固界面,从而显著降低液-固界面的界面自由能,致使被分散的固体粉末能均匀地分散在液体中,并不再重新聚集的物质。

分散剂的功能是解决胶料中粉料的分散,即粉料之间和粉料与弹性体之间的分散。

这主要是通过高分子脂肪酸类分散剂润湿粉料粒子或弹性体的表面,使不同性质和不同种类的粉料粒子之间、粉料粒子与弹性体之间减小相对移动的阻力,达到粉料粒子均匀分散到胶料中的目的。

5.11 隔离剂的定义:可以减少两个相互接触的界面间的粘合力的物质。

隔离剂通常是指那些用来减少未硫化橡胶(如混合器摇摆薄片或塑模柸料)的粘度的物质。

脱模剂能够使硫化后的组分容易脱模,并有助于减少对模具的污染。

使用时直接涂于模型表面,以利脱模,也可在胶料配合时直接加入,作内部脱模剂。

5.12 润滑剂:有效改善橡胶胶料流动性的物质。

分为内润滑和外润滑两种。

主要作为内润滑剂的加工助剂多起到调节胶料粘度,改善填料分散的作用,同时较少影响滑动性能。

外润滑剂主要改善滑动性,减小高弹体与加工设备金属表面间的摩擦,对于胶料粘度的影响较小,通过堆积于填料与高弹体的界面,也可以改善填料的分散性,当剂量过多时,可导致“过润滑”现象,进而产生喷霜。

5.13 预制剂:在混合过程中,一些胶料配方中的成分会较难掺合及分散,比如高熔点及成分的烧结作用就可能带来困难。

而配方中的另外一些组分由于活性很高,只需要很少的量就足够了。

在这种情况下,一个分散体系可以被用来生成一种预制或掺合剂,从而显著改善加工特性。

有一些橡胶化学品,比如一些加速剂,其存贮稳定性有限;而另一些则对湿度(CaO)或氧化敏感。

故而它们应当使用适合的增粘剂或涂盖层来加以保护。

一般的化学产品都是粉状粉末,很难加以处理和分散。

它们会带静电,因而使掺合也变得更加困难。