发动机装配工艺卡

航空发动机典型修理工艺

分解注意事项

01

02

03

遵循操作规程

遵循发动机制造商提供的 操作规程和安全指南,确 保操作过程的安全性。

防止损坏

在拆卸过程中,要小心操 作,避免损坏发动机零部 件。

记录和标识

对拆卸下来的零部件进行 记录、标识和管理,以便 后续的修理和组装。

02 零件检测

外观检测

总结词

通过目视或低倍放大镜对零件表面进行观察,检查是否存在损伤、裂纹、腐蚀 等缺陷。

注意观察仪表参数

密切关注各种仪表参数,发现异常立 即停车检查。

定期维护

每次试车后,对发动机进行必要的维 护和保养,确保其长期稳定运行。

THANKS FOR WATCHING

感谢您的观看

电镀修理

要点一

总结词

通过电镀技术在零件表面沉积金属或合金,以恢复其尺寸 、外观和性能。

要点二

详细描述

电镀修理是一种利用电解原理在零件表面沉积金属或合金 的过程。通过选择适当的电镀溶液和工艺参数,将金属离 子还原成原子状态并沉积在零件表面,形成一层紧密结合 的镀层。电镀修理可以用于修复零件表面的磨损、腐蚀或 损伤,提高零件的耐久性和抗腐蚀性能。常用的电镀材料 包括镍、铬、锌等。

热喷涂修理

总结词

通过热喷涂技术将金属或非金属材料喷涂在零件表面,以达到修复磨损、腐蚀或损伤的目的。

详细描述

热喷涂修理是一种表面工程技术,通过将熔融状态的喷涂材料以高速喷向零件表面,形成一层紧密结合的涂层。 热喷涂修理可以用于修复零件表面的磨损、腐蚀或损伤,提高零件的耐久性和抗腐蚀性能。常用的热喷涂材料包 括金属、陶瓷和塑料等。

机械加工修理

总结词

通过切削、磨削、抛光等机械加工方法,修复零件的尺寸、形状和表面质量,使其恢复到设计要求。

汽车发动机装配工艺卡

凸轮轴的安装

17

总装工艺卡 共1页 工序号 171 172 173 174 175 操作内容 用7个12号长螺栓紧固机油泵总成 安装曲轴正时皮带轮,带轮内圆凹槽与曲轴上的突起对 齐,用橡胶锤轻轻敲紧。 第1 页 工具和设备 棘轮扳手、12 号套筒、接杆 橡胶锤

用一个10号螺栓安装张紧轮。注意:不要把螺栓扭太紧。 棘轮扳手、10 号套筒、接杆 安装张紧轮弹簧。 用14号螺栓紧固凸轮轴正时皮带轮.注:先用扳手固定皮 带轮。扭矩:59N· m 扭力扳手、棘 轮扳手、14号 套筒、连杆

项目 1 2 3 4

数量 10 3 1 1

零件 编号 1811 1821 1831 1841

零件 名称 10号 螺栓 12号 螺栓 17号 螺栓 皮带 导轮

分组 号 1008 1008 1008 1008 装配名 称 安装保护罩、机油标尺与导管

19

总装工艺卡 共1页 工序号 191 192 193 194 195 196 操作内容 用4个10号螺母紧固气门室罩,安装加油盖。注:先安装垫 片 用2个10号螺栓2个10号螺母紧固机油机集滤器。注:安装 螺母前先安装垫片。 用6个10号螺栓紧固发动机后油封。注:先安装垫片 安装飞轮。注:飞轮上的标记与缸体标记对应。 用2个10号螺母19个10号螺栓紧固油底壳。注:安装前先安 放密封衬垫,2个螺母安装在定位螺栓上。 安装放油螺栓。 17号手动扳手 第1页 工具和设备 10号套筒、棘 轮扳手、接杆

将凸轮轴安装位置清洗油道,并把用黄油把油口封堵。

将1号凸轮轴与2号凸轮轴安装在缸盖对应位置上。注:2 号凸轮轴上的正时标记对在1号凸轮轴两个正时标记中间。 安装2号凸轮轴油封 安装凸轮轴轴承盖。注:轴承盖应安装在对应位置,方向 一致。扭矩:13N· m 紧固18个10号螺栓致对应轴承盖孔上。 紧固4个10号双头螺栓致对应轴承盖上。 扭矩:25-30N· m 扭力扳手、棘 轮扳、10号长 套筒、接杆

广东省职业技能等级证书认定考试 35.汽车装调工(汽车整车装调工)理论知识评价要点

注:根据国家职业技能标准,理论考试时间为90 分钟,技能考试时间不少于120 分钟。

一、基本要求(权重比例30%)(一)职业道德1、职业道德基本知识001 职业道德的基本内涵002 职业道德的基本原则003 职业道德的特点和职能004 职业道德的形成与发展2、职业守则001 遵守法律、法规和有关规定,工作认真负责,团结协作002 爱岗敬业,具有高度的责任心003 严格执行工作程序、工作规范、工艺文件004 爱护并正确使用设备及各类工装,严格遵守安全操作规程005 着装整洁,符合规定006 保持工作环境清洁有序,文明生产(二)基础知识1、基础理论知识001 正投影原理和三视图002 基本几何体三视图的识读003 汽车常用的金属、非金属材料004 电流、电压、电阻、欧姆定律005 润滑油、脂的规格、性能006 润滑油、脂的应用007 汽车常用工作液的规格、性能008 汽车常用工作液的应用009 汽车轮胎的分类、规格010 汽车轮胎的应用011 轴承的类型、结构012 紧固件的种类与代号013 电路的组成014 电阻的串联与并联015 电功率与电能016 万用表种类,使用方法及数值读取方法017 直流系统的基本结构及原理018 交流高压系统的基本结构及原理019 汽车的总体构造020 汽车各组成部分的作用021 汽车机械传动的形式与构造022 汽车机械传动的特点023 故障灯含义024 整车基础原理知识025 公差与配合基础知识及标注方法026 汽车控制系统基础知识2、装配调整基础知识001 常用工具的种类、使用方法及数值读取方法002 常用量具的种类、使用方法及数值读取方法003 汽车常用检测工具种类、使用方法及数值读取方法004 万用表的使用方法及数值读取方法005 故障诊断仪的使用方法及数值读取方法006 整车装配不良状况识别、分析和排除007 整车制造工艺知识008 整车调整基础知识3、安全生产与环境保护知识001 安全操作与劳动保护知识002 环境保护知识003 安全防火、安全用电常识004 现场急救知识005 危险化学品知识006 废弃物及废弃油、液的处置007 车用油、液的储存和管理008 6S 管理知识4、质量管理知识001 质量管理体系基础知识002 现场质量管理基础知识003 质量控制与检验基础知识004 汽车维修质量检验基础知识5、相关法律、法规知识001 劳动法、劳动合同法相关知识002 安全生产法、产品质量法、消费者保护法相关知识003 标准化法、计量法、大气污染防治法相关知识004 交通安全法、道路运输条例、车辆技术管理规定相关知识二、相关知识要求(权重比例70%)(一)整车装配准备1、工艺准备001 本岗位工艺卡(含工艺附图)的表达方法002 本岗位工艺文件及工艺附图的识读知识003 本岗位作业指导书的表达方法004 本岗位作业指导书各种符合的含义005 本岗位工具、工装的名称、规格、代号及用途006 生产线常用设备的名称、型号、原理、性能007 生产线上汽车零部件及总成件零件号的识别方法008 汽车发动机装配工艺009 离合器的装配工艺010 主减速器的装配工艺011 手动变速器的装配工艺012 电路图的画法及电路图的识读知识013 汽车零部件编号规则014 汽车编号规则015 汽车V IN 识别规则016 绝缘工具知识017 电容放电和高压标识知识018 机械部件装配工艺流程019 机械部件调整工艺流程020 装配工艺方法及应用3、设备、设施准备001 本岗位设备、仪器的结构002 本岗位工装的使用方法003 本岗位工装的检查方法004 本岗位工装、设备的使用、维护工作程序005 本岗位工具的检查方法006 本岗位工具的常见故障007 设备、仪器、工具的规格、代号及用途008 生产线常用设备的名称、型号、原理、性能,以及操作和维护保养方法009 新能源汽车安全知识及绝缘工具、电容放电和高压标识等知识(非新能源汽车装调工不考核此项内容)010 扭矩扳手的规格、代号及用途011 电动工具的规格、代号及用途012 气动工具的规格、代号及用途013 常用工具的使用方法014 常用工具的结构和原理015 电动工具的结构和原理016 气动工具的结构和原理017 汽车装配专用工具的结构和原理018 新能源汽车绝缘工量具的使用019 新能源汽车绝缘工量具的检查方法020 新能源汽车绝缘工量具的维护保养021 压缩空气供给设备的使用与调试022 车轮动平衡仪的使用与调试023 通用工装、设备的常见故障024 通用工装、设备的使用方法025 通用工装、设备的维护知识026 典型工具、工装、量具的结构原理及使用方法027 压装机、拧紧机等常用设备装配知识,设备常见故障及其报修程序028 汽车仪表盘指示灯的图形符号知识029 汽车电气装调生产线常用工具、工装的结构原理030 装调生产线常见电气检测设备的结构与工作原理(三)整车装配1、有动平衡要求的零件的装配001 车轮安装工艺002 动平衡的原理003 有动平衡要求的零件的装配方法004 平衡轴安装工艺2、有配合、密封等要求的零件的装配001 零件安装配合的形式002 有配合要求的零件的装配要求003 有配合要求的零件的装配方法004 轴瓦的结构和选配要求005 轴瓦间隙的测量方法006 零件安装密封的形式007 有密封要求的零件的装配要求008 有密封要求的零件的装配方法3、常规要求零件的装配001 新能源安全知识002 新能源汽车高压基本绝缘安全用具的使用003 新能源汽车高压辅助绝缘安全用具的使用004 新能源汽车高压维修作业安全防护措施005 新能源汽车高压维修作业的断电方法006 紧固胶种类及作用007 紧固件的拧紧技术008 密封胶种类及作用009 密封件及管线类零件的特性010 螺纹连接的装配要求及拧紧技术4、常规要求零件的更换001 装配间隙、装配要求、间隙测量及调整方法002 汽车常规零部件相关知识5、发动机进、排气系统装配001 汽车常规零部件更换的工艺方法002 拧紧工其的使用方法及装配力矩要求003 进、排气歧管以及其上附件的装配方法004 发动机进、排气歧管的结构6、发动机冷却系统装配001 发动机节气门的结构和工作原理002 水泵专用工具使用与调校方法003 水泵的构造004 风扇、节温器的构造7、发动机润滑系统装配001 水泵、进水管、排水管、节温器、冷却液温度传感器的装配工艺要求002 水温传感器的结构、工作原理003 机油泵的构造004 机油滤清器的构造8、发动机活塞连杆组件装配001 机油泵、机油滤清器、放油螺栓的装配方法及技术要求002 缸体、活塞组件装配工艺及流程003 曲轴轴瓦和连杆轴瓦的选配要求004 发动机平衡轴的装配方法9、发动机汽缸盖装配001 飞轮的作用及装配方法002 螺栓的拧紧力矩要求003 气缸体与气缸盖之间的密封要求004 气缸盖密封圈的作用005 气缸盖定位销、气缸体、气缸盖垫、气面盖密封圈等的装配方法006 气缸盖的结构和装配注意事项10、发动机电控系统装配001 火花塞、点火线圈的结构和装配要求002 发动机线束的装配要求003 发动机各传感器、执行器的结构和装配要求004 发动机电控系统的结构和装配要求11、零部件装配工具、设备、设施的安全使用001 扭力扳手、气动扳手的使用方法002 游标卡尺的使用方法003 千分尺的使用方法004 量缸表的使用方法12、零部件装配作业001 常规要求紧固件的拧紧技术002 密封件的装配技术003 润滑油加注方法004 润滑脂加注方法13、零部件装配设备的使用001 常用工具、设备、设施的工作原理002 专用工具、设备、设施的工作原理、操作方法和技巧14、零部件装配调整作业001 有配合、动平衡特殊要求零件的装配方法002 汽车各零部件的装配标准和工艺规范15、电气部件装配001 照明系统、各类开关、仪表等电气零部件的构造知识002 电气娱乐系统、各电控单元、线束等电气零部件的构造知识16、电气部件调整001 汽车起动机、发电机的装配工艺知识002 汽车仪表、线束的装配工艺知识003 电气娱乐系统及其他电控系统零部件的装配工艺知识004 照明系统及其他电控系统零部件的装配工艺知识005 照明系统、各类开关、仪表等电气零部件的功能设置方法006 电气娱乐系统、各电控单元、线束等电气零部件的功能设置方法(四)整车装配质量检验及处理1、质量检测001 本岗位装调工艺的控制要求002 本岗位装配质量的控制要求003 本岗位装配质量检验项目和检验方法004 汽车总装工艺检测与调整005 装配精度006 汽车螺柱(螺母)拧紧力矩检测方法007 汽车架号检查008 油箱检查009 布线检查010 前、后轮总成检查011 零部件外观质量检查012 发动机冷却系统的工作原理及水泵的检查方法013 装配尺寸的测量方法014 汽车电气部件的质量检验方法2、质量分析001 本岗位质量统计分析方法002 QC 手法基础知识003 QC 道具基础定义004 数据统计与计算分析知识3、装配质量检验001 本岗位装调工艺及质量控制要求002 质量记录单(质量跟单)的填写内容及要求注:根据国家职业技能标准,理论考试时间为90 分钟,技能考试时间不少于120 分钟。

发动机总装工艺过程卡片

发动机皮带安装要调节,张紧轮需要调整

装配工序卡片

产品名称

产品代号

部件名称

部件代号

工艺过程编号

设备和工艺装配

名称

型号编号

装配件明细表

工步号

工步内容

工时

作业标准

工具辅料

序号

名称

数量(个)

1

缸体

1

2

活塞

1

3

气环1

1

4

气环2

1

5

活塞销

1

6

连杆

1

7

连杆固定螺栓

2

8

连杆大头

1

9

轴瓦1

1

10

曲轴

套筒扳手M12,扭力扳手

砂纸

扭力为90—120N·M,

090

配气机构部件安装

气缸盖为基准,先安装气门弹簧,再安装气门弹簧座,再安装气门锁片,再安装推杆,再安装摇臂,再安装凸轮轴(用5个凸轮轴卡钳卡住,再用10个M13X5的螺栓紧固)

气门弹簧卡钳,套筒扳手M13

100

气门罩安装

以气缸盖为基准,先安装垫片,再安装气门罩(8个M10X2.5的螺钉)

铜棒,榔头,装用工具

汽油,机油

轴承和凸轮轴清洗干净

030

曲轴安装

先安装轴瓦5个,在放上曲轴,装上卡片,固定曲轴装置(用10个M22X8),在装上油封和挡板

呆扳手M22,气动气枪,扭力扳手

汽油,机油

螺栓固定分3次扭紧、扭力为60N·M

040

连杆活塞组件安装

以活塞为基准,安装2个气环、一个油环,再装一边的活塞销卡环,再装连杆小头,再装活塞销,再装另一边的活塞销卡环,再装连杆大头

机械装配工艺过程卡片

下面资料为赠送的地产广告语不需要的下载后可以编辑删除就可以,谢谢选择,祝您工作顺利,生活愉快!地产广告语1、让世界向往的故乡2、某沿河楼盘:生活,在水岸停泊3、一江春水一种人生4、某钱塘江边楼盘:面对潮流经典依旧5、海景房:站在家里,海是美景;站在海上,家是美景6、以山水为卖点的楼盘:山水是真正的不动产7、某城区的山腰上的楼盘:凌驾尊贵俯瞰繁华8、某地势较高的楼盘:高人,只住有高度的房子9、某学区房:不要让孩子输在起跑线上10、尾盘:最后,最珍贵11、回家就是度假的生活12、生命就该浪费在美好的事情上我们造城——2、我的工作就是享受生活——3、我家的客厅,就是我的生活名片——4、在自己的阳台看上海的未来——5、公园不在我家里我家住在公园里——6、这里的花园没有四季——7、***,装饰城市的风景——8、***,我把天空搬回家——9、房在林中,人在树下——10、生活,就是居住在别人的爱慕里——11、到〖星河湾〗看看好房子的标准——12、好生活在〖珠江〗——13、爱家的男人住〖百合〗城市岸泊:城市的岸泊,生活的小镇生活之美不缺少,在于发现情趣不在于奢华,在于精彩生活有了美感才值得思考……玫瑰庄园:山地生态,健康人生卓越地段,超大社区一种完整且完善的环境,像原生一样和谐原生景象自然天成人本理念精品建筑知名物业智能安防诚信为本实力铸造比华利山庄:海岸生活——引领世界的生活方式海岸生活——22公里的奢华海岸生活——高尚人生的序曲海岸生活——人与自然的融合苹果二十二院街:人文自然现代铺的蔓伸荣和山水美地:让世界向往的故乡香港时代:时代精英开拓未来领衔建筑,彰显尊贵绿地崴廉公寓:金桥40万平方米德国音乐艺术生活汇都国际:昆明都心,城市引擎财富之都风情之都梦幻之都文化之都商贸之都西部首座巨型商业之城颠峰商圈的原动力,缔造西部财富新领地新江湾城:绿色生态港国际智慧城新江湾城,一座承载上海新梦想的城区上海城投,全心以赴建设知识型,生态型花园城区风和日丽:入住准现楼,升值在望湾区大户,空中花园大格局下的西海岸市中心:市中心少数人的专属颠峰珍贵市中心的稀世名宅正中心城市颠峰领地颠峰勾勒稀世名宅繁华不落幕的居家风景地利皇者尽得先机稀世经典180席阳光国际公寓:阳光金桥来自纽约的生活蓝本钟宅湾:海峡西岸生态人居休闲商务区汇聚国际财富与人居梦想的绝版宝地二十一世纪是城市的世纪,二十一世纪也是海洋的世纪谁控制了海洋,谁就控制了一切站在蓝色海岸的前沿,开启一个新的地产时代东南门户海湾之心海峡西岸生态人居休闲商务区让所有财富的目光聚集钟宅湾,这里每一天都在创造历史上海A座(科维大厦):创富人生的黄金眼掘金上海!创富人生!远东大厦:花小公司的钱,做大公司的事未来城:无可挑战的优势无可限量的空间绿地集团:居住问题的答疑者,舒适生活的提案人茶马驿栈:精明置业时机享受附加值财富最大化雪山下的世外桃源茶马古道上千年清泉之乡金地格林春岸:城市精英的梦想家园繁华与宁静共存,阔绰身份不显自露建筑覆盖率仅20%,令视野更为广阔占据最佳景观位置,用高度提炼生活完美演绎自然精髓,谱写古城新篇章创新房型推陈出新,阔气空间彰显不凡365天的贴身护卫,阔度管理以您为尊金地格林小城:心没有界限,身没有界限春光永驻童话之城我的家,我的天下东渡国际:梦想建筑,建筑梦想齐鲁置业:传承经典,创新生活比天空更宽广的是人的思想创新远见生活嘉德中央公园:一群绝不妥协的居住理想家完成一座改变你对住宅想象的超越作品极至的资源整合丰富住家的生活内涵苛求的建造细节提升住家的生活品质地段优势,就是永恒价值优势设计优势,就是生活质量优势景观优势,就是生命健康优势管理优势,就是生活品味优势空中华尔兹:自然而来的气质,华尔兹的生活等级享受,没有不可逾越的极限所谓完美的习惯,是舒适空间的心情定格!临江花园:经典生活品质风景中的舞台美林别墅:源欧美经典纯自然空间住原味别墅赏园林艺术淡雅怡景温馨自然钱江时代:核心时代,核心生活核心位置创意空间优雅规划人文景观财富未来城市精神,自然风景,渗透私人空间泰达时尚广场:是球场更是剧场城市经济活力源时尚天津水舞中国未来都会休闲之居创意时尚天天嘉年华健康快乐新境界商旅新天地缔造好生意城市运营战略联盟,参与协作,多方共赢华龙碧水豪园:浪漫一次,相守一生东方莱茵:品鉴品位宜家宜人建筑一道贵族色彩品鉴一方美学空间品位一份怡然自得荡漾一股生命活力坐拥一处旺地静宅体会一种尊崇感受常青花园(新康苑):新康苑生活感受凌驾常规大非凡生活领域成功人士的生活礼遇拥有与自己身份地位相等的花园社区在属于自己的宴会餐厅里会宾邀朋只与自己品味爱好相同的成功人士为邻孩子的起步就与优越同步酒店式物管礼遇拥有[一屋两公园前后是氧吧]的美极环境水木清华:住在你心里福星惠誉(金色华府):金色华府,市府街才智名门——释放生命的金色魅力真正了解一个人,要看他的朋友,看他的对手。

汽车制动系装配工艺卡

项目 1 2 3 4

数量 1 12 1 1

零件 编号 5511 5512 5513 5514

零件名称 扭簧 螺丝 球轴承 挡片

分组 号 5005 5005 5005 5005

556

装配名称

驻车制动制动器安装

56

总装工艺卡 共1页 工序号 561 操作内容 把减震垫放到控制器支架上,装上控制总成,用内梅花螺 钉拧紧。把控制器支架总成安装到车身上,用螺栓连接。 扭矩20—25N.m。 安装后左、右制动硬管组件。 安装制动主缸控制器连接的制动硬管组件,接头螺纹的拧 紧扭矩20—25N.m。 安装前左、右制动硬管组件,接头螺纹的拧紧扭矩20— 25N.m。 第1页 工具和设备 扳手、钳子、 套筒

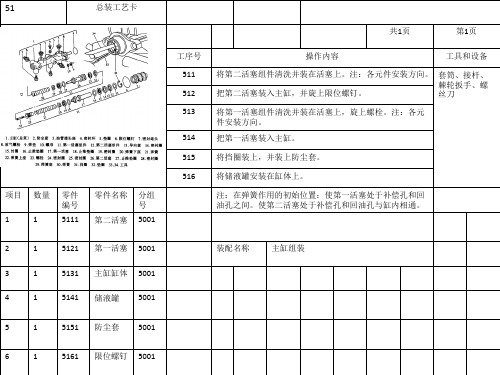

51

总装工艺卡 共1页 工序号 511 512 513 514 515 516 操作内容 第1页 工具和设备

将第二活塞组件清洗并装在活塞上。注:各元件安装方向。 套筒、接杆、 棘轮扳手、螺 把第二活塞装入主缸,并旋上限位螺钉。 丝刀 将第一活塞组件清洗并装在活塞上,旋上螺栓。注:各元 件安装方向。 把第一活塞装入主缸。 将挡圈装上,并装上防尘套。 将储液罐安装在缸体上。 注:在弹簧作用的初始位置:使第一活塞处于补偿孔和回 油孔之间。使第二活塞处于补偿孔和回油孔与缸内相通。

扳手、套筒、 钳子

522 523 524 525

项目 1 2 3 4

数量 1 1 1 1

零件 编号 5211 5221 5231 5241

零件名称 真空助力 器前壳 真空助力 器后壳 推杆叉 膜片

分组 号 5002 5002 5002 5002 装配名称 真空助力器组装

53

总装工艺卡 共1页 工序号 操作内容 第1页 工具和设备

发动机装配与调试ppt课件

9.1 发动机装配与调整

(7)机油泵和油底壳的安装 安装机油泵时,应注意传动齿轮与凸轮轴上的驱动齿轮的啮合要准

确,传动轴和油泵轴要保持良好的同心度。另外,凸轮轴上的油泵齿轮 除驱动机油泵外,多数型号的发动机还要用它驱动分电器。安装机油泵 时,存在分电器轴与凸轮轴和机油泵的联动关系。曲轴箱附件安装完毕 后可安装油底壳,油底壳密封件应更换新件,并按规定力矩对称拧紧。 (8)进、排气歧管的安装

摇转曲轴,使活塞分别处于气缸上、下止点和中间三个位置,用塞 尺分别测量活塞头部在气缸前后两个方向与气缸壁的间隙,其间隙应符 合技术要求。

9.1 发动机装配与调整

③当活塞在气缸中的位置准确无误后,再将各气缸对应活塞环分别套装 在对应的活塞上。拆装活塞环必须使用专用工具如图9.2、9.3所示。 ④装入气缸前,要把各道活塞环开口方向按规定摆放正确,在气缸、活 塞外表面、活塞销孔、环槽和环涂以机油。拿起活塞连杆总成,对准缸 号、前后记号和方位后,用专用工具将活塞环夹紧在活塞上,再将连杆 穿入气缸内,用锤子木柄轻轻敲击活塞顶部,将活塞轻轻敲入气缸中, 同时注意连杆大头与曲轴连杆轴颈是否对正,将对应的连杆轴承盖涂上 机油,按正确的方位装好,并按规定力矩拧紧连杆螺栓和螺母,有锁紧 装置的应按要求锁紧。 ⑤将各缸活塞连杆组装入气缸并与曲轴连杆轴颈的连接装配完成后,用 锤子沿曲轴轴向轻轻敲打连杆盖,连杆大头应能有轻微移动。转动曲轴 时,松紧应适度。各缸活塞在上止点时,活塞顶至气缸体上平面的距离 应均匀一致。

9.1 发动机装配与调整

(5)气缸盖的安装 ①将气缸垫放在气缸体的上平面上,位置、标记对准。 ②将已组装好的气缸盖总成平稳、轻轻地对准位置放下, 应避免放不准而反复移动缸盖使气缸垫的位置移动。 ③插入缸盖螺栓,按规定力矩和顺序分次均匀拧紧。

1.发动机装配流程图

总装工艺卡共1页第1页工序号操作容工具和设备1将气缸体洗干净放在工作台上,主轴承号和连杆轴承号的选择,缸体上面总共有7位数,为主轴承孔的号数,缸体下面为6位数为连杆大头孔的号数。

轴的直径号数要在曲轴上查找,在曲轴的曲柄销上,从右到左7个位分别代表7个位主轴的直径的号数2 在中央的平衡块上,从右到左有6个位分别代表1到6个连杆轴颈的直径的号数主轴承号=主轴孔+主轴颈号连杆轴承号=连杆大头孔数+连杆轴颈号项目数量零件编号零件名称分组号3装配名称主轴承号和连杆轴承号的选择关键项工艺编号总装工艺卡共1页第1页工序号操作容工具和设备1安装之前要清洗油孔和螺丝孔(用压缩空气)。

把缸体正直平放。

安装主轴承,有油槽并且带油孔的安装轴承必须安装在轴承座孔中,主轴承必须正确安装,如果安装错误,可能堵住油孔,造成曲轴烧坏。

轴承安装好后,在每个轴承上涂一层机油。

2装曲轴,主轴承安装好,把曲轴放在缸体上,安放时应小心谨慎,接下来安装止推轴承,油槽面的方向,在前面的朝前方,在后面的止推轴承油槽面朝后方。

项目数量零件编号零件名称分组号安装时应根据主轴承盖上原来所到的记号,按照1到7 的顺序装好,并保证主轴承盖上向前的记号,朝向发动机前方,然后按照双中间到两边的原则,分两次到三次,将主轴承盖螺栓上紧到规定的扭矩。

3装配名称曲轴的安装过程关键项工艺编号总装工艺卡共1页第1页工序号操作容工具和设备1先把衬套用压力机压在连杆小头然后将活塞和连杆置于油中加热60~80摄氏度,取出后迅速擦净座孔,在衬套涂上一层润滑油,把连杆小头放入到活塞,把活塞销插入活塞,并用橡胶锤轻轻的敲击,直至配合到位,再装入挡圈。

2 安装时注意活塞的向前记号和连杆的向前记号都指向发动机前方。

在安装活塞之前要确认活塞和气缸套筒之间的间歇,选择适当厚度的厚薄规,放入气缸筒里面,然后插入活塞,这时活塞感到略微有阻力,说明间歇比较恰当,接下来判断活塞环在安装状态时的开口间歇应在规定的围,将活塞环顶入气缸套筒,用厚薄规测量其开口端的间歇,确定符合规定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

如图2-25所示,穿过水温传感器衬垫装入缸体安装孔内,用扭力扳手拧紧,力矩为16~24Ν 。

扭力扳手

4

如图2-26所示,在“O”形环表面涂上发动机机油后装入缸盖上安装孔,将螺栓手工拧入2~3扣,用扭力扳手拧紧螺栓,拧紧力矩5.3~9.8Ν 。

扭力扳手

5

取出节温器总成,对正进水口上的标识安装在进水口内。如图2-27所示。

4

1

90004

盖罩

15490

装配名称

正时盖的安装

关键项

工艺编号

316-09

10

总装工艺卡

共1页

第1页

工序号

操作内容

工具和设备

1

将机油泵总成对正油泵机油泵定位销装入,手工将螺栓拧入2~3扣,用气扳机预紧,并用扭力扳手拧紧,拧紧力矩7.2~10.8Ν 。

2

将机油泵与机油滤清器对接。

3

放上机油滤清器总成,手工拧入螺栓2-3扣,用气扳机预紧,并用扭力扳手拧紧,拧紧力矩为30.8~57.2Ν 。

2

将发动机旋转90°,使其水平,拆除螺栓防护销。

3

在连杆轴颈加注发动机机油。

机油壶

3

将连杆轴瓦和连杆瓦盖标识对应缸孔安装,带入螺栓2~3扣。

4

在连杆瓦盖螺栓与瓦盖结合面加注发动机机油,用气扳机预紧。并用扭力扳手扭紧至规定力矩。

气扳机

扭力扳手

7

按此方法安装二、三缸活塞。

8

填写《发动机质量跟踪卡》,进入下一道工序。

1

用专用工具将气门导管从凸轮轴端压入缸盖内的导管安装孔内。

压力机

注;导管外圆没有限位设置,压装时要注意压入的深度,即气门导管上端应高出气缸盖一定的高度。

2

从气门导管上套入气门弹簧下座。

3

把气门油封装在气门导管上。

注:气门油封不可从复使用。

4

把气门从缸盖下端装入气门导管内。

5

把内外两个气门弹簧反向套入气门杆上。

普通扳手

机油壶

气扳机

4

填写《发动机质量跟踪卡》,进入下一道工序。

项目

数量

零件编号

零件名称

分组号

1

1

20003

机油滤清器

15420

2

1

20001

机油滤清器支架

15420

3

1

20002

机油滤清器过渡接头

15420

装配名称

机油滤清器总成分装

关键项

工艺编号

316-02

3

总装工艺卡

共1页

第1页

工序号

操作内容

工具和设备

5

装入挡圈。

挡圈钳

7

安装连杆上瓦片,并将上瓦片标识与连杆凹槽对应。

6

填写《发动机质量跟踪卡》。

项目

数量

零件编号

零件名称

分组号

1

1

10001

活塞

15410

2

1

10006

活塞销

15410

3

1

10007

连杆

15410

4

2

10008

挡圈

15410

5

1

10009

连杆上瓦片

15410

装配名称

组装活塞与连杆

关键项

拧紧机

6

顺时针旋转进、排气门一周。

7

摇回凸轮轴至起始位置。

项目

数量

零件编号

零件名称

分组号

8

安装缸盖异物防止盖。

1

1

70001

进气门凸轮轴

15470

2

1

70002

排气门凸轮轴

15470

9

填写《发动机质量跟踪卡》,进入下一道工序。

3

8

70003

凸轮轴瓦盖

15470

4

16

70004

螺栓

15470

5

16

70005

项目

数量

零件编号

零件名称

分组号

1

1

60001

汽缸垫

15460

2

1

60002

气缸盖

15460

3

1

60005

缸体

15460

4

10

60003

平垫片

15460

5

10

60004

螺栓

15460

装配名称

装入气缸盖

关键项

工艺编号

316-06

7

总装工艺卡

共1页

第1页

工序号

操作内容

工具和设备

1

将挺住体放在气门弹簧上。

1

15500

2

1

01001

机油滤清器总成

15500

3

12

01004

螺栓

15500

4

2

01005

螺母

15500

5

3

01003

滤清器螺栓

15500

装配名称

油底壳的安装

关键项

工艺编号

316-10

11

总装工艺卡

共1页

第1页

工序号

操作内容

工具和设备

1

旋转发动机使后端面朝向操作者,锁定托盘。

翻转机

2

装进水口双头螺栓。

分组号

1

1

02002

水温传感器

15510

2

1

02003

挺住体

15470

装配名称

凸轮轴安装

关键项

工艺编号

316-07

8

总装工艺卡

共1页

第1页

工序号

操作内容

工具和设备

1

将凸轮轴正时带轮对应正时记号分别装在进、排气凸轮轴上。

2

手工拧入带轮螺栓4~5扣,用气扳机预紧并用扭力扳手扭至6.4~9.6Ν 。

气扳机

扭力扳手

3

将曲轴正时带轮对应正时记号装在曲轴上。

4

手工拧入带轮螺栓4~5扣,用气扳机预紧并用扭力扳手扭至6.4~9.6Ν 。

安装水泵衬垫,对正水泵双头螺栓安装水泵总成,并按扭力要求拧紧螺栓。

5

安装水泵皮带轮,按扭力要求拧紧螺栓。

扭力扳手

6

对正缸盖双头,装入缸盖盖罩。

7

填写《发动机质量跟踪卡》,进入下一道工序。

项目

数量

零件编号

零件名称

分组号

1

1

90001

正时盖

15490

2

1

90002

惰轮

15490

3

1

90003

水泵

15490

项目

数量

零件编号

零件名称

分组号

1

2

50001

活塞连杆总成

15450

2

4

50002

连杆轴瓦

15450

3

2

50003

连杆瓦盖

15450

4

4

50004

螺母

15450

装配名称

活塞连杆组安装在曲轴上

关键项

工艺编号

316-05

6

总装工艺卡

共1页

第1页

工序号

操作内容

工具和设备

1

清理缸盖和缸体表面并将导向销放入螺栓孔。

导向销

2

将气缸垫对应导向销放在缸体上。

3

将缸盖对应导向销放在气缸垫上。

4

取出导向销,安装螺栓平垫圈,在平垫圈表面加机油。

机油壶

5

装配缸盖螺栓,手工拧入3~4扣。

普通扳手

注:如左图为螺栓手工拧紧顺序

6

用气扳机预紧螺栓,启动拧紧机拧紧螺栓至规定力矩。

气扳机

拧紧机

7

填写《发动机质量跟踪卡》,进入下一道工序。

工艺编号

316-01

2

总装工艺卡

共1页

第1页

工序号

操作内容

工具和设备

1

安装机油滤清器接头并用扭力扳手拧紧,

扭力扳手

注:拧紧扭矩30.8~57.2N

2

在机油滤清器支架上分装机油滤清器支架锥形螺栓并拧紧。

普通扳手

3

安装机油滤清器支架“O”形环,在机油滤清器接头密封胶圈处涂发动机机油,安装机油滤清器支架总成,拧紧螺栓用气扳机预紧,在机油滤清器支架上安装机油滤清器并拧紧。

高压气枪

6

将油道孔内涂上黄油。

8

填写《发动机质量跟踪卡》,进入下一道工序。

项目

数量

零件编号

零件名称

分组号

1

1

40003

曲轴

15440

2

1

40007

缸体

15440

3

5

40001

上轴瓦

15440

4

5

40004

下轴瓦

15440

5

2

40002

止推片

15440

6

5

40005

轴承盖

15440

7

10

40006

螺栓

扭力扳手

气扳机

3

将导向销拧入螺栓孔。

4

将缸垫顺着导向销放在缸体上

5

将油底壳对正导向销安装在缸体底面上。

6

将导向销拔出在把螺栓拧入螺栓孔内2~3扣,并用气扳机预紧。

气扳机

7

用扭力扳手扭紧35~45Ν 。

扭力扳手

5

填写《发动机质量跟踪卡》,进入下一道工序。

项目

数量

零件编号