第四章厌氧发酵设备

啤酒发酵工艺及设备PPT课件

(4)酵母的回收与保存

• 发酵池底部的酵母分三层:上层由落下的泡盖和 最后沉下来的酵母;中层为核心酵母;下层为酒 花树脂、凝固物等颗粒。

• 酵母的回收:采用酵母筛回收酵母,用于下一锅 麦汁接种。

• 酵母保存:低温保存于酵母盆中。

(二)、啤酒发酵设备

• 近年来,啤酒发酵设备向大型、室外、联合的 方向发展,迄今为止,使用的大型发酵罐容量 已达1500吨。

主发酵过程的现象和要求

①起泡期 入主发酵池4~5h后,在麦汁表面逐渐出 现更多的泡沫,泡沫洁白细腻,厚而紧密,如花 菜状。 此时发酵液温度每天上升0.5~0.8℃,每天降 糖0.3~0.5ºP,维持时间1~2天,不需人工降温。

②高泡期 发酵后2~3天,泡沫增高,形成隆起, 高达25~30cm,。 此时为发酵旺盛期,需要人工降温,但是不 能太剧烈,以免酵母过早沉淀,影响发酵。

主发酵过程的现象和要求

③落泡期 发酵5天以后,发酵力逐渐减弱,二氧 化碳气泡减少,泡沫回缩。

此时应控制液温每天下降0.5℃左右,每天降 糖0.5~0.8ºP,落泡期维持2天左右。 ④泡盖形成期 发酵7~8天后,泡沫回缩,形成泡 盖。

此时应大幅度降温,使酵母沉淀。

(3)下酒和后发酵

• 主发酵结束后的发酵液称嫩啤酒。 • 后发酵的目的:

(2)主发酵

一般工艺过程

① 酵母繁殖20h左右,将增殖槽中的麦汁泵入发酵 槽内,进行厌氧发酵。 ② 发酵2~3天左右,温度升至发酵的最高温度,进 行冷却,先维持最高温度2~3天。以后控制发酵温度 逐步回落,主酵结束时,发酵液温度控制在4.0~ 4.5℃。 ③ 主发酵最后一天急剧冷却,使大部分酵母沉降槽 底,然后将发酵液送至贮酒罐进行后发酵。

13~15

厌氧发酵工艺及设备—乳酸发酵

真空浓缩

乳酸钙 150 g/L

三、乳酸钙结晶

• 乳酸钙在水中的溶解度与温度成正比例关系 • 杂质含量增加会使乳酸钙的溶解度增大 • 一般杂质数量增加1%,乳酸钙溶解度约增大10%

四 、乳酸钙流化干燥造粒

流化干躁:是流化技术及喷雾干燥造粒过程合而为 一的干燥技术。

在同一流化床内完成多种操作

蒸发 结晶 干燥 造粒

2、辅助原料

• 乳酸菌的生长、繁殖、发酵能力的获得与其它 菌一样,也需要添加适宜营养物质。

理论 天然

氨基酸、维生素、核酸碱基 麸皮、米糠、玉米浆、麦根

• 营养盐添加量 亚适量水平

三、乳酸生产工艺

薯干粉原料发酵工艺

薯干粉

液化 并行发酵

加热

冷却结晶

蒸发浓缩

过滤

沉淀

离心

酸解

成品 真空过滤

过滤

浓缩

蒸发并脱色 离子交换

乳酸发酵原料

1、主要原料

• 乳酸细菌能直接利用

低聚糖 己糖

乳酸发酵

营养因子 氨基酸、维生素、核酸 辅助原料 麦根、麸皮、米糠等

淀粉 / 淀粉质原料

• 玉米、大米、红薯、马铃薯

• 水解方法

酸解 单行发酵工艺 酶法 并行发酵工艺 糖化、发酵同时进行

• 糖化剂

ቤተ መጻሕፍቲ ባይዱ

酶制剂 麦芽粉 麸曲 无机酸

菌种: 德氏乳杆菌 米根霉

细胞杆状,两端平直, 发酵产生D(-)乳及L(+) 乳酸。可用于制作干酪 和乳酸。

双歧杆菌属(Bifidobacterium)

Bifidobacterium是1899年由法国学者Tissier从母乳营养儿的粪便中 分离出的一种厌氧的革兰氏阳性杆菌,末端常常分叉,故名双歧 杆菌。目前已经发现,双歧杆菌有32个亚型 。

《发酵设备》PPT课件

控制器部件

主要测控参数有:温度,搅拌转速、罐压力、PH值、溶 解氧、自动消泡、自动补料

精选PPT

23

发酵罐装料容积

发酵罐装料容积:在一般情况下,装料高度取 罐圆柱部分高度,但须根据具体情况而定。

一般占0.7,采用有效的机械消涣装置,可以 提高罐的装料量,达到0.9。

精选PPT

24

3.2 实验室小型不透明发酵罐

采用较多的是CIP清洗系统。 所谓CIP系统,是clean in place的简称,意

即内部清洗系统。

精选PPT

43

CIP清洗系统示意图

精选PPT

44

清洗程序

(1)预冲洗:每次预冲洗的时间为30秒,进行10次,是通过 回转喷嘴进行的,主要排去底部的沉渣。

(2)碱预洗:使清洗剂成为一种氯化了的碱性洗涤剂,用这 种碱液循环16分钟。清洗液温度维持在32℃左右。

精选PPT

10

精选PPT

11

1. 罐体

由圆柱体及椭圆形封头焊接而成,材料为碳钢或不 锈钢,对于大型发酵罐可用衬不锈钢板或复合不锈 钢制成,衬里用的不锈钢板厚为2-3毫米。

精选PPT

12

装于罐顶的接管有:进料口、补料口、排气口、接 种口和压力表等, 装于罐身的接管有:冷却水进出口、空气进口、温 度和其他测控仪表的接口。

精选PPT

8

3.2 发酵罐罐体的比例

标准发酵罐的几何尺寸比例 H/D=1.7~4 d/D=1/2~1/3 W/D=1/8~1/12 B/D=0.8~1.0 s/d=3

精选PPT

9

3.3 发酵罐的结构

1、罐体 2、搅拌器和挡板 3、消泡器 4、空气分布装置 5、发酵专用PH、DO电极 6、冷却装置 7、变速装置 8、轴封、联轴器及轴承

第四章 嫌气发酵设备

(三)后发酵设备

贮酒罐,完成嫩啤酒的继续发酵,并饱 和二氧化碳,促进啤酒稳定、澄清和成熟。

后发酵温和,产生热量少,故罐内一般 无须装冷却装置,热量借室内低温带走。

金属的圆筒形密闭容器,有卧式和立式 两种。由于罐内需饱和二氧化碳,故应制 成耐压容器。

材料:碳钢内涂防腐层、铝板、复合钢 板。

(四)后发酵槽的计算

第四章 嫌气发酵设备

发酵罐是发酵工厂主要的设备,应具备 适宜微生物生长和形成产物的各种条件, 并在低能耗下获得较高的产量。

微生物分嫌气和好氧两大类,故发酵罐 也可分为两类。区别在于好气发酵要通入 空气,以提供氧。

目前,国内外发酵罐的发展趋势是向大 型化、连续化和自动化的方向发展。

第一节 酒精发酵设备

罐外喷淋冷却:

α2

=167

G0.4 [KJ

Dm0.8

/(m2

h

℃)]

G—喷淋密度 [kg/(m h)]

Dm—罐外径(m) 本式适用于喷淋密度在100-1500 kg/(m h) 的范围内。

4、冷却水耗量的计算

W= QB/ Cp (t2-t1) (kg/h) Cp —冷却水的比热[J/(kg ℃)] t2、t1—分别为冷却水进出口温度 QB—冷却水带走的热量(J/h)

四 代谢终产物抑制消除方法

消除或减轻代谢终产物的抑制是提高生 产效率的关键因素。

对于酒精发酵来说:酒精浓度大于2%时, 即表现出抑制作用;酒精浓度大于8%时, 酵母的繁殖就停止了。要保持发酵的快速 进行,通常认为反应器内酒精浓度控制在 3%以内,这就要求不断地分离移去酒精。

消除方法有:真空发酵、萃取发酵、膜 蒸发发酵、二氧化碳气提发酵等。

Q1= WCp(t2-t1)

厌氧发酵设备

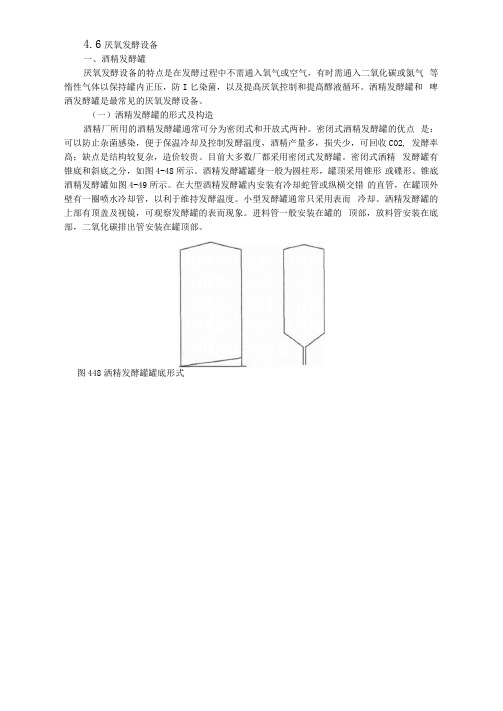

4.6厌氧发酵设备一、酒精发酵罐厌氧发酵设备的特点是在发酵过程中不需通入氧气或空气,有时需通入二氧化碳或氮气等惰性气体以保持罐内正压,防I匕染菌,以及提髙厌氧控制和提髙醪液循环。

洒精发酵罐和啤洒发酵罐是最常见的厌氧发酵设备。

(一)洒精发酵罐的形式及构造酒精厂所用的酒精发酵罐通常可分为密闭式和开放式两种。

密闭式洒精发酵罐的优点是:可以防止杂菌感染,便于保温冷却及控制发酵温度,酒精产量多,损失少,可回收CO2, 发酵率髙;缺点是结构较复杂,造价较贵。

目前大多数厂都采用密闭式发酵罐。

密闭式洒精发酵罐有锥底和斜底之分,如图4-48所示。

酒精发酵罐罐身一般为圆柱形,罐顶采用锥形或碟形。

锥底酒精发酵罐如图4-49所示。

在大型酒精发酵罐内安装有冷却蛇管或纵横交错的直管,在罐顶外壁有一圈喷水冷却管,以利于维持发酵温度。

小型发酵罐通常只采用表而冷却。

洒精发酵罐的上部有顶盖及视镜,可观察发酵罐的表而现象。

进料管一般安装在罐的顶部,放料管安装在底部,二氧化碳排出管安装在罐顶部。

图448洒精发酵罐罐底形式1.冷却水入口;2.取样口;3.压力表;4.CQ气体出口;5.喷淋水入口;6.料液及酒母人口; 7.人孔;&冷却水出口;9.温度计;10.喷淋水收集槽;11.喷淋水出口;12•发酵液及污水排出口图4-49锥底洒精发酵罐罐内常装有供加热杀菌用的直接蒸汽管。

大型洒精发酵罐的下部都开有人孔,以便工人进入罐内清洁及修理。

此外,在罐体的上、下段装有温度汁及取样器,伸入罐内。

酒精发酵罐工作时,罐内不同高度的发酵液中CO2含量有所不同,发酵液中形成一个CO2含量的梯度,一般罐底CO?气泡密集程度较高,醪液相对密度小,罐上部液层CO?气泡密集程度较低,醪液相对密度大,于是相对密度小的底部发酵液就具有上浮的提升力,同时,上升的二氧化碳气泡对周围的液体也具有一种拖曳力,这拖曳力和液体上浮的提升力结合就构成气体搅拌作用,使罐内发酵液不断循环混合和热交换。

厌氧发酵设备

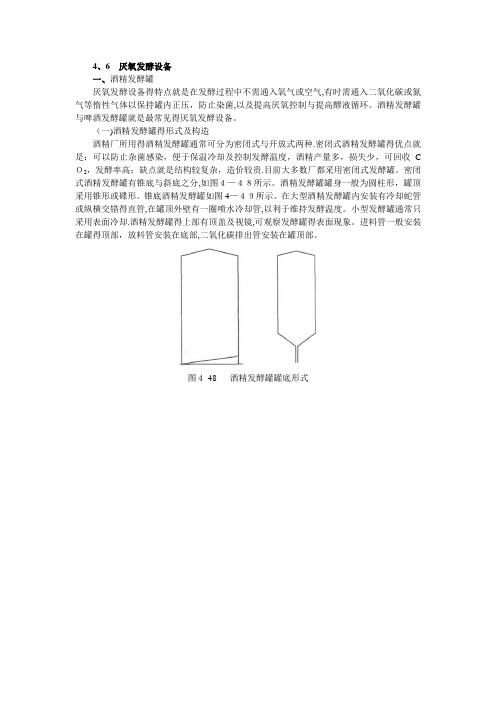

4、6 厌氧发酵设备一、酒精发酵罐厌氧发酵设备得特点就是在发酵过程中不需通入氧气或空气,有时需通入二氧化碳或氮气等惰性气体以保持罐内正压,防止染菌,以及提高厌氧控制与提高醪液循环。

酒精发酵罐与啤酒发酵罐就是最常见得厌氧发酵设备。

(一)酒精发酵罐得形式及构造酒精厂所用得酒精发酵罐通常可分为密闭式与开放式两种.密闭式酒精发酵罐得优点就是:可以防止杂菌感染,便于保温冷却及控制发酵温度,酒精产量多,损失少,可回收C O2,发酵率高;缺点就是结构较复杂,造价较贵.目前大多数厂都采用密闭式发酵罐。

密闭式酒精发酵罐有锥底与斜底之分,如图4—48所示。

酒精发酵罐罐身一般为圆柱形,罐顶采用锥形或碟形。

锥底酒精发酵罐如图4—49所示。

在大型酒精发酵罐内安装有冷却蛇管或纵横交错得直管,在罐顶外壁有一圈喷水冷却管,以利于维持发酵温度。

小型发酵罐通常只采用表面冷却.酒精发酵罐得上部有顶盖及视镜,可观察发酵罐得表面现象。

进料管一般安装在罐得顶部,放料管安装在底部,二氧化碳排出管安装在罐顶部。

图4-48酒精发酵罐罐底形式图4-49锥底酒精发酵罐罐内常装有供加热杀菌用得直接蒸汽管。

大型酒精发酵罐得下部都开有人孔,以便工人进入罐内清洁及修理。

此外,在罐体得上、下段装有温度计及取样器,伸入罐内。

酒精发酵罐工作时,罐内不同高度得发酵液中CO2含量有所不同,发酵液中形成一个CO2含量得梯度,一般罐底CO2气泡密集程度较高,醪液相对密度小,罐上部液层CO2气泡密集程度较低,醪液相对密度大,于就是相对密度小得底部发酵液就具有上浮得提升力,同时,上升得二氧化碳气泡对周围得液体也具有一种拖曳力,这拖曳力与液体上浮得提升力结合就构成气体搅拌作用,使罐内发酵液不断循环混合与热交换。

因此,酒精发酵罐一般不用配置机械搅拌器。

但当发酵罐体积较大,罐内产生得CO2气量较少时酒精发酵罐可配置侧向搅拌器,如图4-50所示.酒精发酵罐得洗涤,过去均由人工操作,不仅劳动强度大,而且二氧化碳气体一旦未彻底排除,工人入罐清洗就会发生中毒事故。

第四章 发酵设备

④联轴器和轴承:大型发酵罐搅拌轴较长, 常分为二至三段,用联轴器连接。 小型发酵罐采用法兰将搅拌轴连接。 为减少震动,中型发酵罐一般在罐内装有 底轴承,大型发酵罐还装有中间轴承。 罐内轴承不能加润滑油,采用液体润滑的 塑料轴瓦(如石棉酚醛塑料等)。

⑤空气分散装置:使空气均匀分布。常用 分布装置为单管式,管口正对罐底,管口 与罐底距离约40 mm,这样空气分散效果 较好。通常在空气分布装置的下部装有不 锈钢的分散器,延长罐底寿命。 ⑥轴封:加强罐顶或罐底与轴之间缝隙的 密封性,有填料函式和端面轴封两种。 填料函式由填料箱体、填料底衬套和填料 压釜转轴三者共同协调而达到密封的效果。

(5)发酵罐的管路配置、渗漏 与死角的排除

染菌一般易出现在种子罐纯培养以及扩大 发酵时,染菌主要原因是操作不当,或由 于管路配置不良,进而造成死角,无法进 行完全灭菌,或由于设备渗漏。 防止染菌是一项重要措施,可通过尽量减 少管路,消灭死角,消灭渗漏等几个途径 进行。

2.自吸式发酵罐

自吸式发酵罐是一种无需空气压缩机,而 在搅拌过程借助形成的局部低压而自行吸 入空气的发酵罐,主要用于酵母、醋酸、 维生素C、葡萄糖和抗生素发酵方面。

嫌气发酵设备

酒精、啤酒等发酵,不需通入无菌空气, 设备放大、制造和操作时比好氧发酵简单 得多。

1.酒精发酵设备

(1)酒精发酵罐 结构与功能 酒精发酵过程中, 为回收CO2,一般 采用密闭型式发酵 罐。多为圆柱形, 底部和顶部均为碟 形或锥形的立式金 属容器。

罐顶装有废气回收管、进料管、接种管、 人孔、压力表和各种测量仪表接口管等, 罐底装有排料口和排污口,罐身上下部装 有取样口和温度计接口。 冷却装置,中小型发酵罐多采用罐顶喷水 淋于罐外壁表面进行膜状冷却;大型发酵 罐罐内装有冷却蛇管和罐外壁喷洒联合冷 却装置,及罐外列管式喷淋冷却。

第4章 厌氧发酵工艺设备

第一节 厌氧发酵产物的生物合成机制

一、糖酵解途径概念及其特点 二、酵母菌的酒精、甘油发酵 三、乳酸发酵 四、甲烷发酵

第二节 白酒与酒精发酵

一、白酒固态发酵

二、酒精发酵 (一)酒精发酵的基本过程 1、前发酵期 2、主发酵期 3、后发酵期

(二)传统酒精发酵工艺

1、间歇发酵工艺

圆筒体锥底罐发酵最大

特点在于大型化,容积

从1 外筒体蝶形或拱形盖,锥形体底,罐筒体壁和锥底 有各种形式的冷却夹套。 筒体直径(D)和筒体高度(H)是主要特性参数。对单 酿罐一般是D:H=1:1~2。对两罐法的发酵罐D: H=1:3~4,对两罐法的贮酒罐D:H=1:1~2,也 有采用直径为3~4m的卧式圆简体罐作贮酒罐。增加 H有利于加速发酵,降低H有利于啤酒的自然澄清。

Piaoyz@

(四)现代大型酒精发酵罐的结构

500m3~4200m3 斜底、锥形或碟形

(五)新型大型酒精发酵罐的设计

(六)大罐连续发酵工艺流程

第三节 啤酒发酵

(一)啤酒发酵容器的变迁过程

近年来,啤酒发酵设备向大型、室外、联合的方向发 展,迄今为止,使用的大型发酵罐容量已达 1500 吨。 大型化的目的是: (1) 由于大型化,使啤酒质量均一化; 由于啤酒生产的罐数减少,使生产合理化,降低了主 要设备的投资。

朝日罐

排酵母 冷却

循环

(1)利用离心机回收酵母;(2)利用薄板换热器控制发酵温度 (3)利用循环泵把发酵液抽出又送回去。

优点: 三种设备互相组合,解决了前、后发酵温度控制和 酵母浓度的控制问题,加速了酵母的成熟; 使用酵母离心机分离发酵液的酵母,可以解决酵母 沉淀慢的缺点; 利用凝聚性弱的酵母进行发酵,增加酵母与发酵浓 接触时间,促进发酵液中乙醛和双乙酰的还原,减 少其含量。可加速啤酒的成熟; 后酵时罐的装量可达96%,提高了设备利用率 减少了排除酵母时发酵液的损失;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

发酵罐的冷却皆用螺旋板换热器外循环冷却。

第四章厌氧发酵设备

5)发酵冷却面积计算

A Q Ktm

QQ1Q2Q3

Q1 –酒精发酵产生热量; Q2 –CO2带走热量; Q3 –热辐射。 Q1 =mSq m –发酵罐装发酵液质量(kg) S –主发酵期,糖度降低百分值(1%)。 q –一公斤糖发酵酒精第产四章生厌氧的发酵热设备量(146.6千卡/kg)

大型发酵罐,在罐外利第用四章螺厌氧旋发酵板设备换热器冷却。

第四章厌氧发酵设备

第四章厌氧发酵设备

第四章厌氧发酵设备

2)发酵罐体积计算

V Vo

V

4

D2 H

1

34

D2h1

D2 (H h1 )

4

3

Vo –发酵罐装液体积(m3) V -发酵罐容积(不计锥顶体积)(m3) φ –装满系数(0.9~0.95)

第四章厌氧发酵设备

4.2啤酒发酵设备 4.2.1传统啤酒发酵设备

释液一起混合进发酵罐。该技术传到巴西,所有

的酒精工厂都利用。

第四章厌氧发酵设备

糖化醪

CO2

第四章厌氧发酵设备

目前我国酒精生产发酵罐状况

1996年黑龙江华润酒精有限公司10个1500m3斜底 发酵罐,分两条线生产,生产能力24万吨/年。

发酵罐总高15m,直径11m,斜底角度3℃

1997年五粮液酒厂上了年产5万吨优级食用酒精生 产线,设计了12个650m3锥底发酵罐。

3

第四章厌氧发酵设备

3)发酵罐个数计算

间歇发酵

N nt 1 24

n -24小时投满的发酵罐个数; t- 发酵周期,一般取72小时

工厂一般取10个发酵罐,就是按一个班(一班8小 时工作制)投满一个发酵罐,发酵周期72小时,一个 备用罐设计的。 连续发酵 现在连续发酵一般用5或6个罐串联,过去用9-11个串 联。

第四章厌氧发酵设备

分割半连续发酵。在发酵罐上部罐与罐设置连通 管,有阀门控制流出,将主发酵的醪液分割出一 部分给下一罐做种子,糖化醪再补给主发酵罐, 发酵结束蒸馏,依次循环。

第四章厌氧发酵设备

4.1.2发酵罐 1)发酵罐结构 直径D 圆柱体高H 锥底高h1 锥顶高h2 H=(1.1-1.5)D h1=(0.1-0.5)D h2=(0.05-0.1) D 小型发酵罐,罐内安装蛇管作冷却用。

第四章厌氧发酵设备

酒母罐结构

小酒母罐和大酒母罐结构相似,只是体积大小不同,一般 的酒母罐由圆柱体和锥形底组成,内设搅拌装置和蛇形管冷 却装置。酒母培养一般不进行通风培养,不进行通风培养的 酒母罐,圆柱体的高径比小,在0.5-1,且罐顶是平形的, 通风培养的酒母罐高径比大,罐顶为碟形或椭圆形 。

圆柱体直径D 圆柱体高H 圆锥体高h H/D=0.5-1_ h/D=0.1~0.15

第四章厌氧发酵设备

4.1.1酒母罐 通常酒母培养又分小酒母培养和大酒母培养,

培养小酒母的设备称小酒母罐,培养大酒母设备的称大酒 母罐。一般大酒母罐体积是发酵罐的1/10,小酒母罐体 积是大酒母罐的1/10。

第四章厌氧发酵设备

为了简化培养,小酒母多采用分割培养,可以 连续分割4-7天,现在厂家多用活性干酵母做种 子接入小酒母培养。工厂一般用两个小酒母罐就 可满足生产要求。

第四章厌氧发酵设备

酒精发酵设备 啤酒发酵设备 连续发酵

第四章厌氧发酵设备

4.1酒精发酵设备 酒精发酵设备包括酒母培养罐和酒精发酵罐 酒精发酵从操作上分有:间歇发酵、半连续发酵、 连续发酵。不论间歇还是连续,都是在一定数量 的发酵罐中进行的。 发酵罐的制作材料,经过了木制、水泥、钢材的 发展经历。 发酵罐的体积大小,依据产量,大小不一。 过去小的有1m3,现在大的到了4200m3。

平均温差:7℃

AQ4240211189.3m 2 Kt 73200

第四章厌氧发酵设备

• 醪液循环量:

G 4240211 225423Kg / h 225.4T / h 4.18 0.9 5

管道直径:

D

225.4

0.231(m)

3600 0.7851.5

225400 20 12.3(kW ) 3600 102

10%(v/v)=8.01%( w/w )

第四章厌氧发酵设备

50000 92.41% 330 3 99%

Vo

1 8.01%

V0 588.6(m3 )

V Vo 588.6 633(m3 )

0.93

取H=1.3D;

h1 = 0.4D h2 =0.05D

V633 D2(Hn1) D3(1.30.4)

第四章厌氧发酵设备

• 酒精连续发酵 • 酒精连续发酵源于半连续发酵 • 1933年国外就用糖蜜原料进行酒精半连续发酵,

采用的技术是对酵母回收利用,在利用的过程酸 处理。

• 操作要点:发酵终了醪液送入酵母分离机,分离 相当醪液7%的酵母乳,将母乳送到酵母处理槽加

硫酸至pH3,酸化6小时,然后与糖蜜稀

Q2一般取酒精发酵热的 5%;考虑到换热最大 符合(夏天生产) Q3=0。

(146.6千卡/小时 =613kJ/h)

5 0 0 0 0 1 0 36 1 37 0 % 4 2 4 0 2 1 1 kJ/h

3 3 030 .5 1 1 1 1 0

第四章厌氧发酵设备

主发酵温度32℃,冷却水温度20℃,出水温度 25℃,发酵醪冷却温度27℃

4

34

3

D3 633 8.25(m) 0.7851.1.3×8.25=10.725(m) h1 =0.4×8.25=3.3(m) 圆整取 D=8.2(m)

H=11(m) h1=3.3(m) V0.785 8.22(113.3)638.7(m 3)

第四章厌氧发酵设备

Vo大小决定三个因素: (1)日产酒精量; (2)发酵成熟醪酒精含量; (3)每天投满发酵罐的个数。 假若,年产50000吨酒精(95%(v/v))年工作

日330天,发酵成熟醪酒精含量10%(v/v), 24小时投满3个发酵罐,求发酵罐体积,发酵罐 直径。 计算:95%(v/v)=92.41%(w/w)