水泥生料配料计算表-规划求解

水泥生料配料计算原料方程法及Excel工作表

水泥生料配料计算原料方程法及Excel工作表设单位熟料各原料消耗量为未知数可简便地建立原料方程式,用Excel解方程式并完成配料计算。

同时还构建了有自动计算功能的配料Excel工作表。

配料计算;原料方程式;Excel工作表水泥生料配料计算有代数法、率值公式法[1]和生料化学成分比值法[2]等,都是通过建立多元一次联立方程式求解的计算方法。

本文介绍的原料方程法,方程式中未知数系数不需要推导公式计算转换,便于用微机办公软件Microsoft Excel制表计算,不仅可迅速得到计算结果,同时构建了有自动计算功能的配料Excel工作表。

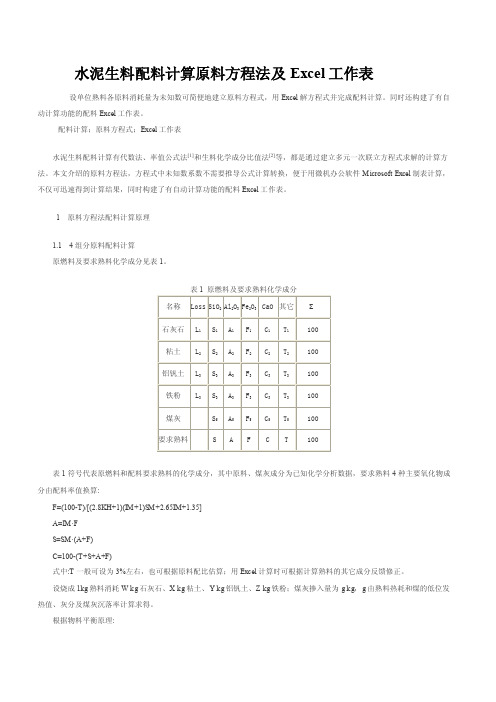

1原料方程法配料计算原理1.14组分原料配料计算原燃料及要求熟料化学成分见表1。

表1符号代表原燃料和配料要求熟料的化学成分,其中原料、煤灰成分为已知化学分析数据,要求熟料4种主要氧化物成分由配料率值换算:F=(100-T)/[(2.8KH+1)(IM+1)S M+2.65IM+1.35]A=IM·FS=SM·(A+F)C=100-(T+S+A+F)式中:T一般可设为3%左右,也可根据原料配比估算;用Excel计算时可根据计算熟料的其它成分反馈修正。

设烧成1kg熟料消耗W kg石灰石、X kg粘土、Y kg铝钒土、Z kg铁粉;煤灰掺入量为g kg,g由熟料热耗和煤的低位发热值、灰分及煤灰沉落率计算求得。

根据物料平衡原理:W+X+Y+Z+g=熟料+烧失量按同类氧化物平衡,由上式整理出:S1W+S2X+S3Y+S4Z=S-S5gA1W+A2X+A3Y+A4Z=A-A5gF1W+F2X+F3Y+F4Z=F-F5gC1W+C2X+C3Y+C4Z=C-C5g令:ds=S-S5g,d A=A-A5g,d F=F-F5g,d C=C-C5g上式又可写成:S1W+S2X+S3Y+S4Z=dsA1W+A2X+A3Y+A4Z=d AF1W+F2X+F3Y+F4Z=d FC1W+C2X+C3Y+C4Z=d C这组以单位熟料各原料消耗量为未知数的四元一次联立方程式,可称为原料方程式,它反映了“在不考虑生产损失的情况下,原料及掺入熟料煤灰携带的氧化物在烧成中变成熟料的相应氧化物”,方程式中未知数W、X、Y、Z系数无需推导公式计算转换,分别是各原料中4种主要氧化物成分,解方程式得出单位熟料各原料消耗量,由各原料消耗量可方便地换算成配比: W+X+Y+Z=R石灰石=(W/R)×100%;粘土=(X/R)×100%;铝钒土=(Y/R)×100%;铁粉=(Z/R)×100%。

【方法】硅酸盐水泥生料配料调整计算及配料计算方法

【关键字】方法硅酸盐水泥生料配料调整计算及配料计算方法刘玉兵赵鹰立游良俭中国建筑材料科学研究院水泥新材所,北京摘要:水泥熟料的性能主要取决于熟料的矿物组成。

而熟料的矿物组成又是由熟料的配料方案决定的。

因此,熟料的配料方案是保证水泥质量的基础。

当生料三率值不符合设定值时,通过加入或减去粘土和铁粉,使三率值符合设定值要求。

设生料磨入磨物料总流量为H,将粘土和铁粉量分别增加X和Y后(X、Y可为负值表示减去),生料率值则符合设定值。

在原配料方案的基础上,加入X粘土和Y铁粉,则调整后新的生料三率值可以满足其设定值要求。

由于X和Y的代数和一般不为0,故生料磨的产量要发生变化,对于黑生料,煤的配比也将发生变化。

为维持生料磨台时产量和配煤的恒定,应对各原料的配比及流量进行校正。

利用Excell表格进行生料配比调整计算和生料配料计算,简洁而直观,但目前的工作还停留在理论推导和公式计算上,尚没有进行工业性生产验证。

因此,在实际水泥生料控制中的调整效果有待于实践检验。

关键词:水泥生料;配料调整1、前言水泥熟料的性能主要取决于熟料的矿物组成和熟料的岩相结构。

而熟料的矿物组成和熟料的岩相结构又是由熟料的配料方案和窑的煅烧过程决定的。

因此,熟料的配料方案是保证水泥质量的基础。

为了获得符合性能要求的水泥熟料,首先要设计熟料的矿物组成,然后再根据原料的化学成分确定所用原料的配合比,以获得可煅烧成矿物组成符合要求的熟料所需的生料,确定原料的配合比的过程称为生料的配料计算。

由于熟料的质量既依赖于熟料中主要矿物成份的质量分数,又依赖于熟料中四种主要矿物的合理搭配,而熟料矿物组成的绝对值受原料和煤灰中硅、铁、铝、钙四元素之和的制约,因此,熟料中四种主要矿物的相对比率更有实际意义。

常用熟料的三率值来表征熟料的质量,因此,配料计算一般都是以获得设定三率值熟料为目标的生料配比计算。

在实际生产过程中,按照配料计算结果配制的生料,常常不能获得三率值完全符合要求的熟料。

水泥生料配料计算Word

“水泥生料制备技术”课程任务书院(系)材料工程系班级水泥112 部门任务四任务下达日期: 2012 年 05 月 11 日任务完成日期: 2012 年 05 月 25 日任务题目:生料的配料主要内容和要求:内容:根据硅酸盐水泥性能的要求,利用所选择的原料,合理选择生料配料方案,进行配料计算,为后续熟料煅烧过程中各种物理化学反应的顺利进行提供保障,并能降低煅烧过程的热耗,提高熟料的产量和质量。

要求1、合理选择选择配料方案熟料矿物组成及率值2、配料计算利用“第一任务原料的选择”中本组所选择的原料编制excel配料计算表3、实施配料方案。

利用“2”中编制的配料计算表完成“1”中所选择配料方案。

4、技术经济要求。

描述配料对粉磨电耗,熟料煅烧的影响。

指导教师签字:胡家林备注:第二组提交立磨图片(至少50张)均化好的生料就要进入下个生产环节,即哦你改过定量设备进入生料磨进行粉磨,而粉磨好的生料将要进行煅烧,如何使煅烧质量容易控制,烧出好的孰料,那么配料计算必不可少。

下面将对配料过程进行演算并选择定量喂料设备。

一、配料方案1、设计孰料率值:KH=0.9±0.02n=2.5±0.1p=1.7±0.1热耗:3150kj/kg Qnet,ar=25978kj/kg2、原料与煤灰的化学组成3、煤的工业分析二、配料计算1、运用尝试误差法在Excel表计算出了配料比为:则原料经过配料比后的加入量(%)为:所以干基生料为:2、孰料中煤灰掺入量(%)则孰料中掺入煤灰的各氧化物组成名称Loss SiO2 Al2O3 Fe2O3 CaO MgO SO3 K2O Na2O Cl-煤灰 3.12 1.62 0.86 0.31 0.17 0.05 0.0682 0.0277 0.0137 0.0000 根据算出的煤灰掺入量,灼烧生料的加入量(%)为:100-3.12=96.88所以孰料中灼烧基占的各氧化物组成为:名称Loss SiO2 Al2O3 Fe2O3 CaO MgO SO3 K2O Na2O Cl-灼烧生料0 20.70 4.65 2.93 66.95 2.71 0.4307 0.4988 0.0908 0.02603、孰料成分为:灼烧基+煤灰掺入量名称配料比 SiO2 Al2O3 Fe2O3 CaO MgO SO3 K2O Na2O Cl-灼烧生料96.88 20.05 4.50 2.84 64.87 2.63 0.4172 0.4833 0.0880 0.0251 煤灰 3.12 1.62 0.86 0.31 0.17 0.05 0.0682 0.0277 0.0137 0.0000 熟料100 21.67 5.36 3.15 65.04 2.68 0.4855 0.5110 0.1017 0.02514、计算湿基配合比原料设定水分量% 湿原料质量配料比湿原料质量百分比石灰石 1.00 81.41 80.43砂页岩 3.00 9.90 9.78粉煤灰0.50 8.14 8.04铁矿石 4.00 1.77 1.75101.22三、率值计算1、石灰石饱和系数2、硅率3、4、三率值与给定率值比较可以看出三率值符合要求,说明配料比比较合适四、定量喂料设备的选择1、依据根据:被运物料的性质、所需的通过能力和存仓能力。

水泥生料的配料及计算

Qnet,ad—煤的热值,kJ/kg;

Aad—煤的空气干燥基灰分含量,%; S—煤灰沉降率,%(因窑型而异);

P—煤耗, kg/kg熟料。

8

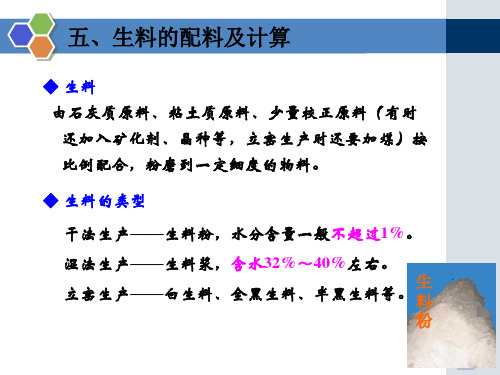

五、生料的配料及计算

试凑递减法

◆ 思路:根据熟料化学成分要求,依次加入各种原 料,同时计算加入原料的化学成分。然后进行熟 料成分累加计算,如发现成分不符要求,再进行 试凑,直至符合要求。

9

五、生料的配料及计算

试凑递减法

◆ 基准:100kg熟料 ◆ 计算步骤: 1、列出原料、煤灰的化学成分,煤的工业分析资料; 2、计算煤灰的掺入量; 3、选择熟料率值; 4、根据熟料率值计算要求的熟料化学成分; 5、递减试凑求各原料配合比; 6、计算熟料化学成分并校验率值; 7、将干燥原料配合比换算成湿原料配合比。

计算率值得:KH=0.891

SM=2.14

IM=1.26

16

五、生料的配料及计算

5)湿物料配比 设定入磨原料水分控制值为: 石灰石0.8%,粘土1.5%,铁粉4%。 湿基湿物料配比及计算过程

名 称 石灰石 粘 土 铁 粉 合 计 湿基用量(份) 湿基配比(%)

Ga

PAad S qAad S 100 料的配料及计算

熟料中煤灰掺入量计算式

PAad S qAad S Ga 100 100Qnet ,ad

式中:Ga—熟料中煤灰掺入量,%; q —单位熟料热耗,kJ/kg熟料;

20.4 100 % 13 .76% 121 .8 20 .4 6.1 6.1 100 % 4.11 % 121 .8 20 .4 6.1

15

干 粘土=

干 铁粉=

五、生料的配料及计算

4)校验熟料化学成分与率值

水泥生料四组分配料计算方法

-14.97

P3'=100/(100-Loss)*(IM*Fe2O3-Al2O3)=

0.69

P4'=100/(100-Loss)*(IM*Fe2O3-Al2O3)=

117.71

P7=(IM*Fe2O3-Al2O3)=

-17.38

77.32 176.69 230.80 73.74

代入配料公式:

(K1'+K2')x+(K1'+K3')y+(K1'+K4')z=100*K1'-(K1'+K7)G (n1'+n2')x+(n1'+n3')y+(n1'+n4')z=100*n1'-(n1'+n7)G (P1'+P2')x+(P1'+P3')y+(P1'+P4')z=100*P1'-(P1'+P7)G

砂岩 0.69 90.68 1.47 1.20 2.15 0.12 0.30 3.39 100.00

铁粉 6.00 18.25 2.36 62.78 2.54 1.98 1.33 4.76 100.00

煤灰

53.09 26.600.00

刘东旭、苏伟著,用选铁尾矿替代铁粉配料生产硅酸盐水泥熟料,水泥技术,Vol137,2007(5),97

原料与煤灰的化学成分:

原料 Loss 石灰石 43.56

SiO2 2.45

Al2O3 0.36

Fe2O3 0.21

水泥生料配料计算

KH=0.89±0.01;

SM=2.1 ±0.1;

IM=1.30 ±0.1

3350KJ/Kg-熟料

20930 KJ/Kg

第19页,共25页。

递减试凑法

1、计算煤灰掺入量:方法同前得GA=4.57%

2、计算熟料的化学成分

设∑=97.5%,计算得 Fe2O3=4.50% Al2O3=5.85% SiO2=21.74% CaO=65.41%

示的计算单位,称为灼烧基准。

(3)湿基准:用含水物料作计算基准时称为湿基准,

简称湿基。

第4页,共25页。

配料方案的选择

◆配料方案:即熟料的矿物组成或熟料的三率值。

◆配料方案的选择:选择合理的熟料矿物组成,即确定熟料

三率值KH、n、p值。 ◆如何确定配料方案:,应根据水泥品种、原料与燃料品质、

生料质量及易烧性、熟料煅烧工艺与设备等进行综合考虑。

42.48 0.14 0.29 0.07

42.99

MgO

SO3

K2O

Na2O

CI-

1.82 0.0412 0.2058 0.0247 0.0156 0.06 0.0057 0.0292 0.0049 0.0012 0.04 0.0350 0.0791 0.0147 0.0000 0.05 0.0000 0.0000 0.0117 0.0000

0.01 0

0.01

CaO

65.41 0.23

65.18 64.82

0.36 0.32

0.04 0.20

-0.16 0.04

-0.12 0.01

-0.13 0.11

-0.02

MgO+其他

2.50 0.09

2.41 1.57

《水泥厂配料计算》

一、物料平衡式:(不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料3、灼烧生料+煤灰(掺入熟料中的)=熟料4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8S SM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数: 公式:KH=232328.235.0065.1SiO O Fe Al CaO --意义:水泥熟料中的总CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值:0.87~0.96二、硅 率:公式: n(SM)= 含义: 反映了熟料中硅酸盐矿物、熔剂、矿物的相对含量。

取值: 三、铝 率:公式: p(IM)=3232O Fe O Al含义:说明熟料中C3A 、C4AF 的相对含量。

反映液相的性质。

(C3A 产生的液相粘度大;C4AF 产生的液相粘度小.) 取值:0.9~1.9 配料计算 配料方法1、尝试误差法先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求,则调整原料的配合比再进行重复计算直至符合要求为止。

2、递减试凑法从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法根据已确定的生料碳酸盐滴定值和实际测得石灰石、粘土的滴定值按规定的公式作简单的计算,较快地得出各种原料的配合比 4、烧失量法水泥生料的烧失量一般为34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实测粘土烧失量,计算原料的配合比。

配料计算实例已知原料、燃料的有关分析数据如表4-10、4-11,假设用窑外分解窑以三种原料配合进行生产,要求熟料的三个率值为:KH =0.89±0.02、SM =2.1±0.1、IM =1.3±0.1,单位熟料热耗为q=3350kj/kg 熟料,试计算原料的配合比。

水泥生料配料方案计算表格(含各种表述方式及参数)

石灰石 83.620

砂岩 0.000

石灰石 83.620

Mar 8.00 Mar 8.00

原料 石灰石 粘土 铁矿石 砂岩 白生料 KH 1.034

Mad 2.57 Mad 2.57

Aad 25.90 Aar 24.46

SiO2 3.663 8.862 0.000 0.000 12.524 SiO2 19.830

Vad 31.64 Var 29.88

Al2O3 0.727 1.937 0.000 0.000 2.664 Al2O3 4.219 Al2O3 4.049 1.187 5.237 C3S 57.344

配比 nnn 83.620 35.062 16.380 1.782 0.000 0.000 0.000 0.000 100.000 36.844 生料率值 n P 2.915 1.633

HM 2.205 KH 0.910

项目 SiO2 灼*(100-g) 19.034 灰*g 1.658 LSF 1.053 熟料成分 20.692 N P R2O 2.596 1.915 1.121 湿基配比(份) 粘土 铁矿石 16.380 0.000

尧峰公司1200吨\日窑配料方案(4)

原料 石灰石 粘土 铁矿石 砂岩 煤灰 nnn 41.93 10.88 2.75 0.00 0.43 SiO2 4.38 54.10 34.28 0.00 41.28 Al2O3 0.87 11.82 5.75 0.00 29.56 Fe2O3 0.96 5.06 46.51 0.00 6.34 原材料化学分析数据 CaO MgO SO3 Na2O K2O cl合计 水分 46.97 3.23 0.34 0.12 0.34 0.014 99.15 0.00 12.00 2.66 0.10 1.50 1.72 0.003 99.85 0.00 5.04 1.34 1.99 0.27 1.11 0.016 99.06 0.00 0.00 0.00 0.00 0.00 0.00 0.000 0.00 0.00 13.02 1.75 0.00 0.33 0.59 0.013 93.31 煤工业分析 热耗 煤掺量(g) Qnet.ad Std 23210 2.00 3600 4.017 液相粘度(η )结皮值(Aw) 煅烧温度(Tc) 易烧指数(B) Qnet.ar 21777 3.43 26.25 1419.0 3.27 生料化学成分 Fe2O3 CaO MgO SO3 Na2O K2O cl合计 0.803 39.276 2.701 0.284 0.100 0.284 0.012 82.516 0.829 1.966 0.436 0.016 0.246 0.282 0.000 15.827 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 0.000 1.632 41.242 3.137 0.301 0.346 0.566 0.012 98.343 生料灼烧基成分 Fe2O3 CaO MgO SO3 Na2O K2O cl合计 2.583 65.302 4.966 0.476 0.548 0.896 0.019 97.377 熟料成分 Fe2O3 CaO MgO SO3 Na2O K2O cl合计 2.480 62.678 40.019 93.465 0.255 0.523 0.070 0.013 0.024 0.001 3.694 2.734 63.201 4.837 1.233 0.539 0.884 0.019 97.934 C2S C3A C4AF 生料碱含 生料cl- 燃料中SO3 熟料中SO3 S/R (<0.015) (0.6-1.2) 量 16.149 9.240 8.312 0.912 0.012 5 1.23 0.85 湿基配比(%) 熟料标准煤耗 熟料实物煤 理论料耗 KM 1450liquid 耗 t生料/t熟料 粘土 铁矿石 砂岩 (SiO2/Al2O3 kg煤/吨熟料 kg煤/吨熟料 16.380 0.000 0.000 3.95 122.89 155.11 1.52 28.12