基于PLC的全自动包装码垛生产线控制系统设计

基于PLC的全自动包装码垛生产线控制系统设计

基于PLC 的全自动包装码垛生产线控制系统设计李蓉娟1,吴新伟2(1.内蒙古机电职业技术学院,内蒙古呼和浩特010070;2.内蒙古电力建设工程有限公司,内蒙古包头014030)摘要:为了提高食盐、粮食、化肥等颗粒物料的包装、运输以及库房码垛效率,提高企业生产效率,降低工人劳动强度。

根据全自动包装码垛生产线工艺流程并秉持该自动生产线应具有操作简单、稳定运行以及方便维修等特点,设计了一套基于PLC 的全自动包装码垛生产线控制系统。

控制系统核心采用西门子PLC S7-300CPU315-2DP 与数字输入SM321、数字输出SM322等模块相组合的方式实现对包装生产线全自动控制,上位机采用维纶MT8150iE 触摸屏对整个包装生产线的运行状态进行监测与控制。

在完成硬件选型的基础上,对控制系统主程序以及人机交互界面进行了软件编程,成功实现了该生产线的高速稳定运行。

结果表明:该控制系统具有稳定性强、成本低以及可编程能力强等优点,大大提高了包装、运输以及码垛效率,显著提高了企业自动化程度。

关键词:全自动包装码垛生产线;PLC ;上位机;触摸屏中图分类号:TB486.3文献标识码:A文章编号:1001-7119(2017)07-0167-04DOI:10.13774/ki.kjtb.2017.07.038Design of Automatic Packaging and Palletizing Line Control System Based on PLCLi Rongjuan 1,Wu Xinwei 2(1.Mechanical and Electrical Vocational and Technical College of Inner Mongolia ,Inner Mongolia Huhehaote 010070,China ;2.Inner Mongolia Electric Power Construction Engineering Co.,Ltd.,Baotou Inner Mongolia014030,China )Abstract :In order to improve salt,grain,fertilizer and other granular materials packaging,transportationand warehouse stacking efficiency,improve production efficiency and reduce labor intensity.According to the process of the automatic packing and palletizing line and uphold the automatic production line should have the characteristics of simple operation,stable operation and convenient maintenance,design a control system based on PLC in the automatic packing and palletizing line.Control system is the core ofSiemens PLC S7-300CPU315-2DP and digital input SM321,the combination of digital output SM322module realization of packaging production line automatic control,PC using vinylon MT8150iE touch screen on the whole package production line operation state monitor and plete selection of hardware based on the main program,and human-computer interaction interface of the control system for software programming,the successful implementation of the high-speed and stable operation of the line.The control system has advantages of strong stability,low cost and programming ability strongly,can greatly improve the packaging,transportation and stacking efficiency,significantly improve the automation degree of the enterprise.Keywords :automatic packaging palletizing production line ;PLC ;PC ;touch screen收稿日期:2016-08-19作者简介:李蓉娟(1983-),女,讲师,硕士学位,主要研究方向:自动控制、电力自动化。

PLC下码垛生产线控制程序设计与应用

关键词:可编程逻辑控制器;系统运行;程序;工业机器人0引言针对于金属制造行业,金属制品的生产和输送以及人工码垛效率低下的问题,而引入PLC 与工业机器人到传统的生产线,实现生产线全自动化的现代化改造,保证高效、稳定的生产,减少人力成本的投入。

要较好地实现对生产线的自动控制,则对相应的设备电气控制就提出了较高的、较新的控制要求。

1控制系统方案本文以方棒码垛生产线为例,该生产线最主要的是码垛工作站,完成将输送辊上的物料送到成品输送链上进行码垛,系统硬件组成如图1所示。

该工作站是要以ABB工业机器人和西门子PLC为核心,其中工业机器人选用的是IRB460,实现物料的码垛。

而PLC选用S7-1200系列,主要完成该控制系统的物料传送和物料对正,以及成品输出链上的码垛和步进传动,另一方面PLC还要与工业机器人进行通讯,通知机器人完成取料等任务,再进行码垛。

而触摸屏作为整个系统的人机界面窗口,时刻监控整个系统的运行当前状态,还可在组态界面设定和修改相应码垛工位的相关参数,例如夹取根数、码垛层数等等。

整个系统的控制都围绕着PLC,通过工业以太网或Profinet通讯来实现PLC与触摸屏或其他设备的信号交互,实现与各远程I/O站、机器人的信号交互以及来实现控制。

通过相互建立通信,使得PLC可以接收外部的物料信息,依据物料信息和传感器的信号,自动完成相应物料的码垛工作,并实时将码垛相关信息反馈给PLC。

2系统工作流程整个系统的运行流程可以概括为:当工作站的安全门闭合、物料辊的物料根数大于或等于9根且完成物料的对正、成品输送链上的码垛盘无物料等前提下,这些信号通过PLC与工业机器人的通讯,收到这些信号后,工业机器人可以完成首次取料并完成码垛功能。

系统的工作流程如图2所示。

3程序设计3.1PLC程序设计在本工作站中,PLC要控制系统进行自动送料和物料的对正。

系统启动后,机器人回到Home 点,当第2输送辊的整列电机工作、安全门闭合、步进链电机工作等条件下,机器人回到Home点,PLC通过输送辊传送的物料根数,检测大于或等于设定根数,此时,PLC控制气动回路的电磁换向阀,2个对正气缸完成物料的对正,根据机器人的设定工作程序,2s后机械手的夹爪移动到指定物料所在的坐标位置,2s后夹紧且到达后限位,此时机械臂将物料搬运到成品链上的堆垛位指定坐标,PLC控制气动回路的电磁换向阀,夹爪放松物料且到达前限位,就这样始终循环程序,完成物料的码垛且到达设定的物料层高,此时控制成品链的步进电机向前移动。

基于三菱PLC码垛生产线运动控制系统设计

基于三菱PLC码垛生产线运动控制系统设计摘要:本文所设计的全自动包装码垛生产线主要由自动定量包装机、自动上袋机组、封口系统、倒袋机、金属检测机、重量检验机、检选机、喷墨打印机、码垛机等单元组成。

通过可编程序控制器对整个生产线的工作过程进行自动控制,对运行过程中出现的故障或供料不足,供袋不及时、出垛不及时等,进行声光报警。

该设备具有操作简单,运行可靠,维修方便等优点。

1前言随着科学技术的迅猛发展,生产力水平的不断提高,人们对降低劳动强度、改善工作环境同时重视起来。

石油化工、化肥、粮食等行业对包装质量和劳动效率的要求也日益提高,从而促进了这些企业的现代化改造。

而传统的人工包装由于其生产效率低下而成为这些行业产量和包装质量提高的巨大障碍,已不能满足现代化大生产的需要。

用户为了便于产品的运输和存储,对包装要求更加严格,包装已成为企业升级和获得经济效益的关键因素,因此尽快提高产品的包装质量,是这些行业的迫切任务之一,也是用户对这些行业的要求。

国际上日本NEWLONG、英国BL、美国ORY等公司掌握了包装先进技术。

目前国内全自动包装码垛设备主要依靠进口,国产设备生产厂家较少,市场呼吁国产化的全自动包装生产线。

在新的世纪,随着我国各项事业的蓬勃发展以及知识经济所面临的机遇和挑战,包装码垛机械必将发挥越来越重要的作用,为国民生产产生不可估量的经济效益。

包装码垛生产线是机电仪一体化高技术产品,适用于化工、粮食、食品及医药等行业。

它可实现对粉、粒、块状物料(如塑料、化肥、合成橡胶、粮食等)的称重、供袋、装袋、折边、封袋、倒袋整形、金属检测、重量复检、批号打印、转位编组、码垛、托盘和垛盘的输送等作业全部实现自动化。

通过可编程序控制器,对整个生产线的工作过程进行自动控制,对运行过程中出现的故障或供料不足,供袋不及时、出垛不及时等,进行声光报警。

该设备具有操作简单,运行可靠,维修方便等优点。

包装码垛生产线简单地讲,它是由包装机械和码垛机械组成的,其中的主要部分还是包装机械,码垛机械是从包装生产线上分离出来而发展起来。

基于PLC的自动化包装生产线集成控制系统设计

基于PLC的自动化包装生产线集成控制系统设计摘要:商品包装应包含诸如商标、品牌、形状、颜色、图案及材料等元素。

为实现包装过程的自动化,形成了包装自动化生产线,自动化包装生产线可以将自动包装机、辅助设备及输送装置按照产品的包装工艺顺序组合在一起,再配以相应的检测、控制、自动调节补偿装置等装置而成,不需人工直接参与操作。

关键词:基于PLC的自动化包装生产线集成控制系统设计引言生产线机器人集成控制是工业自动化实现的必要环节,在“智能制造”领域采用 PLC 集中控制生产线机器人是最为高效的自动化控制方法,利用通信技术、自动化技术和计算机技术组合开发,达到对生产线机器人动作、速率、位姿的准确控制,完成自动化生产任务。

1 PLC控制技术科技的迅速发展为人们带来了便利,人们也对产品质量要求与日俱增。

许多企业需要在材料分拣方面进行加工作业,传统生产模式的人工作业局限性制约了企业经济发展,对传统行业发展模式改造非常迫切门。

随着自动化水平的提高,企业开始使用自动化设备代替人力。

现代科技的更新推动了PLC技术的发展,PLC在复杂作业中占据核心地位,目前,PLC运用于运动控制等方向。

1969年,美国首次研发用于汽车自动化加工生产线的PLC.最初PLC为小规模集成电路,仅能在生产线部分系统代替继电器。

目前,PLC的CPU多采用32位微型计算机处理器,PLC中具有不同编程语言包括语句高级语言,PLC可完成复杂的系统控制功能2,其发展方向是进行多种处理器系统者使用PLC,用于单机控制小型PLC,充分发挥质优价廉等优点,方便在电器柜中安装,为后期维护工作提供方便。

大型PPLC具有很好的存储处理能力,可完成复杂的控制系统控制要求。

PLC控制系统设计包括软硬件部分,需要分析生产机械工艺流程,了解生产机械生产工艺,对各工位动作分析,作为PLC控制系统设计的首要步骤。

PLC在当前科技中非常成熟,主要组成基本组件包括电源模块、数据存储区等,根据不同型号可自由搭配不同扩展模块实现功能。

基于PLC的全自动包装码垛生产线控制系统研究

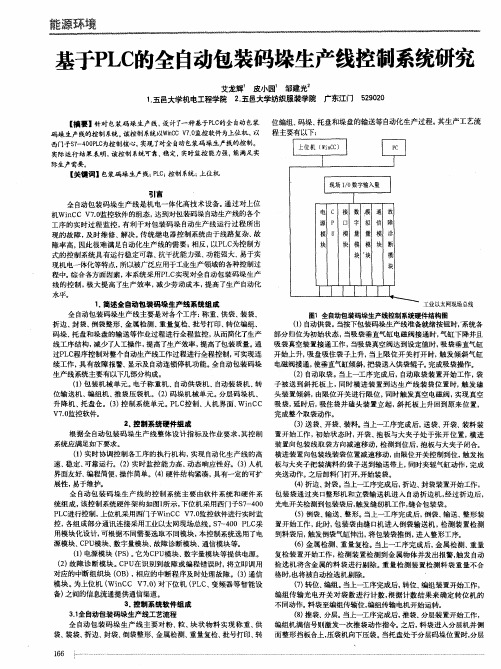

工业以太网现场总线

图1全自动包装码垛生产线控 制系统硬件结构图

2 . 控制 系统 硬 件组 成 根据 全 自动包 装 码 垛 生产 线 整 体设 计 指 标 及作业 要求 , 其控 制 系统应 满足如 下要求 。 ( 1 ) 实时 协 调控 制各 工序 的执 行机 构 , 实现 自动化 生 产 线 的高 速、 稳定、 可靠运行。( 2 ) 实时监控 能力高、 动态响应性好。( 3 ) 人机 界面友 好、 编 程简便 , 操 作简单 。( 4 ) 硬件 结 构紧凑 , 具 有一定 的可扩 展性 , 易于维 护。 全 自动 包 装 码 垛 生 产 线 的 控制 系统 主要 由软件 系统 和 硬 件 系 统组 成 , 该 控制 系统 硬件 架构 如 图1 所示, 下位 机 采用 西门 子S 7 — 4 0 0 P L C 进行控 制 , 上位机 采用 西门子Wi n C C V 7 . 0 监 控 软件进行 实时监 控, 各组 成部 分通 讯连 接 采用工业以太 网现 场总 线。 ¥ 7 - 4 0 0 P L C 采 用模 块 化设 计, 可根据 不 同需要 选取 不同模 块 , 本 控制 系统 选用 了电 源模块 、 C P U模块 、 数 字量模 块 、 故障 诊断 模块 、 通信模 块 等。 ( 1 ) 电源模 块 ( P S ) 。 它为 C P U 模块, 数 字量模 块 等 提供 电源 。 ( 2 ) 故 障 诊断 模 块 。 C P U在识 别 到故 障 或编 程 错误 时 , 将立 即调 用 对 应的 中断 组织 块 ( OB ) , 相应 的中断 程 序及 时处 理 故障 。( 3 ) 通信 模块 。 为 上位 机 ( Wi n C e V7 . 0 ) 对下 位机 ( P L C、 变频 器 等智 能 设 备) 之间的信息流通提供通信渠道。 3 , 控制系统软件组成 3 . I 全自动包装码垛生产线工艺流程 全自动包装码垛生产线主要对粉、 粒、 块状物料实现称 重、 供 袋、 装袋 、 折边 、 封 袋、 倒袋 整形 、 金 属检 测 、 重 量复检 、 批号 打印 、 转

基于PLC的全自动码垛机电气控制系统中的设计

在基于PLC的全自动洗衣机系统中,控制算法是核心部分。本系统的控制算 法主要包括以下几个部分:

1、输入输出信号:PLC通过输入接口接收用户指令和传感器信号,将输出信 号传递给电机、水泵和电磁阀等设备,实现对洗衣机的控制。

2、程序逻辑:PLC程序采用顺序控制的方式,按照洗涤、漂洗和脱水的顺序 进行控制。在每个阶段,程序逻辑根据输入的信号和预设的算法参数,控制相应 的设备实现预期的功能。

3、具有良好的扩展性,方便后 期进行技术升级和功能扩展。

在具体设计时,我们需要根据实际的输入输出点数、电源容量等因素进行选 型,并确定相应的硬件配置和接线方式。同时,我们还需要编写相应的控制程序, 实现设备的自动化控制。

程序编写

在全自动码垛机电气控制系统中,PLC控制程序的编写至关重要。程序的设 计思路和编写方法将直接影响设备的运行效果和稳定性。以下是一个简单的程序 编写示例:

(1)洗涤程序:按照设定的洗涤时间和水位,启动电机和水泵,根据洗涤 过程的不同阶段,控制电磁阀的开关状态,完成洗涤程序。

(2)漂洗程序:在洗涤程序结束后,进行漂洗程序。通过控制电磁阀和水 泵,实现水位的调整和漂洗效果的优化。

(3)脱水程序:漂洗程序结束后,启动电机进入脱水程序。PLC根据设定的 时间控制电机的运转,同时监测洗衣机的振动和声音,防止因脱水不平衡导致的 洗衣机损坏。

结论

基于PLC的全自动码垛机电气控制系统在现代化的工业生产中具有广泛的应 用价值。通过PLC的控制和管理,能够实现设备的自动化运行和智能化管理,提 高生产效率和降低成本。该系统具有较好的稳定性和扩展性,方便后期进行升级 和维护。因此,基于PLC的全自动码垛机电气控制系统将在未来的工业发展中发 挥越来越重要的作用。

总之,基于PLC的全自动包装码垛生产线控制系统设计对于提高企业的生产 效率和产品质量具有重要意义。通过PLC的控制和应用,可以实现生产线的自动 化、智能化和高效化,降低劳动成本和能源消耗,提高企业的经济效益和社会形 象。随着科技的不断发展,相信未来全自动包装码垛生产线控制系统将会在更多 领域得到应用和发展。

基于PLC控制的包装码垛生产线的设计

收稿日期:2010-11-17稿件编号:201011051:平(1978—),男,,。

研究方向:工业仪表及自动化。

基于PLC 控制的包装码垛生产线的设计王平1,黄玉志2(1.延长石油炼化公司项目建设指挥部陕西洛川727406;2.延长石油研究院陕西西安710075)摘要:我国的聚丙烯(PP )产量占世界产量的10%以上,而长期以来国内聚丙烯产品的包装却一直处于人工套袋的半自动包装状态。

针对PP 树脂的特点,专门设计了全自动包装码跺生产线工艺流程,介绍了以PLC 为基础的全自动包装码跺生产线控制系统,重点说明了控制系统的硬件配置、输入输出分配和软件设计。

全自动包装码垛线改变了国内PP 产品包装的落后局面,值得在PP 包装领域推广。

关键词:全自动包装码垛生产线;PLC ;控制系统;聚丙烯中图分类号:TP273.5文献标识码:A文章编号:1674-6236(2011)05-0035-03Design of automatic bagging and palletizing line based on PLC control systemWANG Ping 1,HUANG Yu -zhi 2(1.Yanchang Petroleum (group )Refining &Petrochemical Company Project Construction of Headquarters ,Luochuan727406,China ;2.Research Institute of Yanchang Petroleum ,Xi ’an 710075,China )Abstract :The production of PP in china accounts for more than 10%of world production ,while the packing of domestic pp products has been in a semi -automatic condition for a long time.Characteristics for PP resin ,the technologic process of automatic bagging and palletizing line was introduced.A set of automatic bagging and palletizing line control system based on PLC was designed.Emphasis the hardware disposition of control system ,I/O allotment and software system.Automatic bagging and palletizing line changed the back ward PP packaging in domestic ,worthy to promotion.Key words :automatic bagging and palletizing line ;PLC ;control system ;polypropylene电子设计工程Electronic Design Engineering第19卷Vol.19第5期No.52011年3月Mar.2011聚丙烯具有耐温、耐油、抗冲击等特性,有良好的加工性能。

基于PLC的全自动包装码垛生产线控制系统设计

基于PLC的全自动包装码垛生产线控制系统设计摘要:随着全球化和市场竞争日益激烈,生产企业对提高生产效率和降低人工成本有着越来越高的需求。

本文介绍了一种,旨在援助生产企业实现自动化生产和提升生产效率。

一、引言随着科学技术的不息进步,自动化技术在生产领域中得到了广泛应用。

传统的包装码垛生产线通常依靠人工操作,存在效率低下、人工成本高等问题。

因此,开发一种基于PLC的全自动包装码垛生产线控制系统具有重要意义。

二、PLC系统概述PLC(Programmable Logic Controller)又称可编程控制器,是一种特殊的计算机,广泛应用于工业自动化控制系统中。

它包含了输入模块、输出模块、中央处理器和程序存储器等组件。

PLC可以依据程序逻辑进行运算,实现对工业生产过程的精确控制。

三、全自动包装码垛生产线控制系统设计(一)系统架构设计全自动包装码垛生产线控制系统设计包括硬件和软件两个方面。

硬件方面,系统包括传感器、执行器、PLC等设备;软件方面,系统包括PLC程序设计和人机界面设计。

(二)传感器设计为了实现全自动化控制,对于包装码垛生产线来说,需要安装多种传感器,如光电传感器、靠近传感器等。

通过这些传感器可以实现对物料的检测和定位,以便进行后续的包装和码垛操作。

(三)执行器设计包装码垛生产线中的执行器主要用于控制物料的输送、包装和码垛。

依据生产线的实际状况,可以选择气缸、马达等不同类型的执行器,并通过PLC控制其运动。

(四)PLC程序设计PLC程序设计是全自动包装码垛生产线控制系统的核心。

在设计程序时,起首需要依据生产线的实际状况确定输入和输出信号,然后编写相应的逻辑控制程序。

控制程序可以实现物料的输送、包装和码垛等功能。

(五)人机界面设计人机界面是生产线操作人员与PLC系统之间的交互通道。

通过合理设计人机界面,可以便利操作人员监控和控制整个生产线的运行状态,实现生产过程的可视化管理。

四、系统实施与试验结果为了验证全自动包装码垛生产线控制系统的可行性和有效性,我们设计了一个试验平台,并进行了一系列试验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于PLC的全自动包装码垛生产线控制系统设计刘 轩,朱明靖,郁 炜摘 要:在当今自动化程度越来越高的工业生产当中,包装码垛生产线的全自动化技术一直是一个较难解决的问题。

大多数工厂只能完成部分自动化包装码垛,无法实现整条流水线的全自动化生产。

本设计课题研究的内容及重点主要集中在两个方面,首先基于编程控制器(PLC),实现了整条生产包装码垛流水线的一体化操作,其次是实现了人机界面控制,利用MCGS组态软件环境与PLC的连接通信,实现了整条生产流水线的全自动控制。

本设计设备具有操作简易,运行可靠性较高以及方便维护等优点。

关键词:PLC ;包装码垛生产线; 控制系统(衢州学院,浙江 衢州 324000)基金项目:2018国家级大学生创新创业训练计划项目。

作者简介:刘轩(1997-),男,浙江衢州人,研究方向:电气工程及其自动化。

当今生产工业的飞速发展离不开自动化控制的普及。

在全国施行“机器换人”的政策形势之下,浙江省更是在近几年大力推行该项政策,并运用于各大机械和制造等行业中。

如今PLC 在工业生产中所占比例越来越高,它高速的计算力与稳定性极大地提高了生产力,创造了不可低估的效益。

在新的发展形势下,全自动化包装码垛生产线技术将变得越来越重要,可为国家的工业生产带来不可低估的利处。

而建立基于PLC 为基础技术的包装码垛生产线,不仅成本低,其控制系统操作简易,而且自动化程度相对较高,从而可以大大地改变从前生产效率低下的困境。

1 包装码垛生产线的机电一体化系统包装码垛全自动生产线主要分为机电与传感器两个部分。

机电部分又由气动及真空系统与光电检测系统组成。

传感器部分由光电开关与金属检测传感器组成。

其系统组成结构如图1所示:图1 机电一体化系统1.1 气动及真空系统气压传动是近几十年被广泛应用的一种传动方式,压缩空气作为其介质用于能量传递。

气压元件具有结构简单,易加工,寿命长,维护方便的特点,用空气做介质,来源简单方便,用后直接排放,不污染环境。

在本课题设计的全自动化包装码垛生产线装置中,气动装置主要用于电子自动称重机、装袋等环节中,具有重要的协调控制作用。

真空系统由真空泵、PLC 程序控制系统、储气罐、检测器、真空阀门、境外过滤总成组成。

其中真空泵是真空系统的最重要的部分,也是密封环节最为关键的组成部分。

这个部分不仅提供真空动力源,还控制真空部分线路的通断控制。

检测器在真空防漏与真空压力方面承担检测功能,在检测阶段结束后发出相应的装卸料信号。

1.2 光电检测系统光电检测系统主要由光源、光学通路、光电元件和单片机四部分组成。

光电检测电路把被计数的产品物体变化变成电信号,由显示计数电路计数,再由数码显示管显示,并产生相应的电信号给PLC。

同时该系统也可以检测杂质,实现码垛装置的自动控制,自动报警等功能。

1.3 光电开关本系统选用了型号为E3JK-DS30M1光电开关。

主要利用其发射光束后在产品上产生的漫反射,发射器与接收器构成的单个信号接收时间不同,产生开关状态变化,从而产生单个计数信号。

1.4 金属检测传感器本系统选用了型号为SN04-N 金属检测传感器。

利用无触点式开关,由振荡器以及放大器组成振荡起振,在感应开关前方产生一个交变磁场。

利用金属本身性质,使得金属内部在振荡时产生涡流,进而吸收了传感器所产生的振荡能量,时振荡幅度减小甚至停振使得开关达到反转。

再由整形放大器将其转换成二进制的开关电路信号,此时检测完成。

2 包装码垛生产线的PLC系统设计本系统的生产线机械部分主要为:全自动称重、自动包装、传送检测以及包装码垛单元。

2.1 主要工艺流程物料储存罐利用物料斗将物料送入给料装置,当称重传感器达到预设重量时,称重单元给出停止供料信号,当前次称重环节结束,与此同时包装部分收到来自称重单元的传输信号。

称重完成后的信号同时会传送给自动装袋部分,在接受到输入信号之后,控制卸料门的电机开始运行。

打开卸料门,让称重完成的物料倒入提前预备好的物料袋。

当物料倒入完毕后,卸料门电机反向运行,关闭打开的卸料门。

与此同时,装料完毕的包装袋经过推袋机械动作,将袋口推送到封口装置下。

封口装置利用光电开关进行校准,当物料袋到达预定位置后,缝口机械装置开始动作。

缝纫完成后,由自动切线机完成缝纫线的切断,物料袋继续向前运输。

在这之后,物料袋还会经过两个检测装置,分别为金属、重量复查。

在金属检测和重量检测两个环节中,当有任何一个环节检测不合格,对应的物料袋将由传送带上的剔除装置进行剔除。

合格的包装袋继续通过,之后在传送带上被传送到码垛单元,由码垛单元中的机械臂完成自动码垛。

码垛工艺按照“2袋竖一3袋横”和“3袋横-2袋竖”循环做转位处理,一般以8层为一垛。

当码垛完成后,将有叉车送出玛多曲。

码垛装置的托盘及托盘仓和相应的托盘传送机都由实际程序自动供应。

(下转第190页)保了两级计划的有效串接。

对于项目执行,也制定在线报工,分级调整的策略,以实现项目计划点检的自主化和计划的严肃性。

3.3 规划项目计划的逐级预警SAP系统不具备主动提示功能,与公司常用通讯软件腾讯通(TXT)建立接口,实现订单项目计划任务的主动提醒功能。

同时,针对工作任务等级不同,超期情况不同等情况,设置不同的分级预警机制。

实现了由任务负责人、分专项主管、部门经理、项目经理、部门领导、PMO、公司领导等6级预警等级及对应的机制。

3.4 设计项目异常的在线处置流程规划了项目异常、项目风险在项目管理模块下进行管理,同时考虑SAP系统的文档管理和流程功能较弱,于是明确与BPM(流程管理系统)进行串接,以实现在sap系统中发起,BPM系统中处置、记录。

并将计划反馈至sap 中进行预警管理。

3.5 规划项目驱动生产打通项目管理模块与生产计划模块,实现项目驱动生产。

特别在科研项目中,通过科研试制模块下挂物料驱动生产,使科研费用自动归集。

同时,在小批试制里,通过下挂物料驱动生产,为项目组驱动生产带来便利,也为后续的成本归集奠定基础。

除以上重点外,对项目结构搭建、项目发运、项目关闭等也进行了蓝图规划。

4 信息化实现及运行优化在以上蓝图基础上,以SAP既有模块为基础,进行个性化、接口、报表开发。

通过单点测试,串接测试等多次,多维度测试,实现系统满足预期蓝图设计需求。

并通过操作手册编制、上机培训、考试等方式,实现相关人员掌握系统操作要领,独立操作。

系统上线后,选择3个项目上线运行,验证系统实际运行情况。

通过验证,基本实现了预期蓝图的功能,根据使用人提供的意见,对部分预期功能进行了调整,如预期项目全部工作任务上线管理,但由于运行了预警功能,使用人反馈提醒和提示太多,报工任务繁多,无法体现重点。

调整为对重点任务、关键路径上的任务、里程碑任务进行上线管理和预警。

5 实施效果(1)实现了全生命周期的项目管理信息化,实现了科研项目与订单项目的融合管理。

为企业后续的管理融合和升级预留空间。

(2)实现了项目计划的在线管理,兼具预警提醒功能,强化了计划的严肃性,提高了项目计划执行效果。

(3)首创项目异常、风险BPM流程与SAP系统融合,实现项目异常、风险过程数据的积累,有利于知识管理。

实现了项目驱动生产,提高了项目投产的效率和自主性,有效归集项目成本。

(上接第188页)2.2 程序控制逻辑(1)全自动称重控制逻辑。

当物料开始倒入称重漏斗时称重仪器开始记录重量,达到预设重量值时,物料挡板关闭,称重仪器传输模拟信号给PLC,PLC接收到重量达标模拟信号时传输运作信号给传送带控制电机,电机运动,物料进入自动装袋装置,进行装袋封口,随后接触到传送带进行运输。

传输电机运作信号只需要一次,之后便进入运行状态,直到接收到PLC给出的停止信号。

(2)杂质检测控制逻辑。

当物料袋通过金属检测传感器,如果发现袋中含有杂质物体,检测传感器亮红灯并发出警报。

含有杂质物料袋将由自动捡选机器控制传送带上的挡板进行剔除。

合格的物料袋会继续前进运输到下一个环节。

(3)码垛系统控制逻辑。

在杂质检测传感器之后装设光电门,每有一个合格物料袋通过,传感器给PLC一个输入信号,PLC计数。

码垛要求按照“2竖—3横”进行码垛,每垛8层。

PLC计数控制,2个竖放,再3个控制机械爪放置物料袋前旋转90°。

当8层堆叠达到时,PLC输出一个换垛信号给推送机器,开始新的码垛堆。

3 MCGS人机交互本系统选用了昆仑通态公司TPC7062Ti型号的MCGS组态软件。

本组态软件采用的是嵌入版,具有操作方便、功能完备、可视性好、可维护性高等特点。

并能提供形象生动的模拟实物动画画面:利用图形及实物仿真图,为实际操作员提供相应的实时信息,可使工人远程控制流水线,远离恶劣工作环境。

该人机交互界面可以实现对整条包装码垛流水线的实时监控,包括监控物料倒斗,设定倒斗质量,各传感器工作状态检测,光电开关计数等。

在操作界面设定预设值后系统就可开始工作。

当物料经过金属检测传感器并检出杂质时,传感器亮灯警报。

光电计数开关在传送带部分与码垛机械臂运行部分,用于对物料数量进行检测。

该人机交互界面,可以实现即时数据收发与修改,使该系统的控制变得更加简便,提高生产效率。

4 结语该设计是基于PLC的全自动包装码垛生产线控制系统设计,PLC控制技术在该设计中是重要的核心。

其中实现全自动控制是本设计的重点要求,为了完成这个目的,在基于PLC技术的基础上,结合了现场总线以及各类机电一体化技术。

从而完成了设计的全自动包装码垛生产线的工艺过程及其动作流程。

与此同时,完成了生产线控制系统的硬件和软件设计以及调试,让该系统能够按照预期的目标正常地运作。

参 考 文 献[1]张万忠.可编程控制器入门与应用实例[M].北京:中国电力出 版社,2005.[2]李全利.可编程序控制器及其网络系统的综合应用技术[M].北 京:机械工业出版社,2005.[3]杨有粮.基于PLC双传式清污机自动控制系统[J].给水排水, 2005.。