椴木和杨木抽提成分对胶合性能影响

利用响应面法研究微孔处理杨木单板的胶合性能

利用响应面法研究微孔处理杨木单板的胶合性能唐忠荣;黄健;戴玉玲;丰江拓【摘要】利用响应面法分析研究了经微孔处理后的杨木单板的胶合性能。

通过对杨木单板进行微孔处理,可使胶黏剂通过微孔渗入单板体内,增加杨木单板的本体强度,同时也可使相邻胶层透过微孔形成一体而增加单板的胶合强度等,以期制造出一种高性能的地板基材。

结果表明:在试验范围内,随微孔孔径增大,孔距减小和施胶量的增加,其胶合强度增加;随热压压力增加,胶合强度先增强,当压力超过0.8 MPa,胶合强度反而降低。

%We studied the bonding properties of poplar veneer punched with micro-holes by using response surface experiment. The permeability of poplar veneer increased after micro-hole punching.The adhesive could penetrate into the veneer through these micro holes, and the poplar veneer was strengthened.Through micro holes, the neighboring glue lines formed a whole to increase the bonding strength of veneers.Expecting to produce a high performance floor material.The bonding strength of poplar plywood increased with the increasing of micro-hole diameter,resin content , and the decreasing of holes distance.With the increasing of hot pressing pressure, the bonding strength was improved firstly, however, it declined when the pressure exceeded 0.8 MPa.【期刊名称】《东北林业大学学报》【年(卷),期】2015(000)002【总页数】4页(P66-69)【关键词】杨木单板;微孔处理;胶合强度;响应面法【作者】唐忠荣;黄健;戴玉玲;丰江拓【作者单位】中南林业科技大学,长沙,410004;中南林业科技大学,长沙,410004;中南林业科技大学,长沙,410004;中南林业科技大学,长沙,410004【正文语种】中文【中图分类】S781.65We studied the bonding properties of poplar veneer punched with micro-holes by using response surface experiment. The permeability of poplar veneer increased after micro-hole punching. The adhesive could penetrate into the veneer through these micro holes, and the poplar veneer was strengthened. Through micro holes, the neighboring glue lines formed a whole to increase the bonding strength of veneers. Expecting to produce a high performance floor material. The bonding strength of poplar plywood increased with the increasing of micro-hole diameter, resin content, and the decreasing of holes distance. With the increasing of hot pressing pressure, the bonding strength was improved firstly, however, it declined when the pressure exceeded 0.8 MPa.人工林杨树具有生长速度快、干形好,密度低、材质松软、颜色浅、含水率高且分布不均等特点[1],我国杨树总面积达1 010多万hm2,其中人工林面积757.23万hm2,成为人造板工业重要原材料[2]。

杨木生产胶合板工艺分析

米 以下 的 是 8 %。

二 、木 段热处 理

对 杨木 进行热 处理 和锻木 的工艺 是 十

候容易 出现小坑且容易起毛 。所 以 ,通常情

六、合板加工情况

锯切贴面板双方都在一起 、没有毛刺 、 打磨效果还不错 、 表面 比较平整 、 较为光滑 。 木材的纹理 , 木材的材色与极木是非常相似 的,但也有不同的地方 ,比如 , 用小叶杨生 产 的胶合板的板面有一定 的髓斑 , 但是这对 胶 合板 的装修 以及使用 的价值 是不会 受到

别。 ‘

、

杨木截 材 出段率情 况

通过 一定 的试 验和 笔者 实地 的观察 了

浸泡就可以直接 的进行脱皮操作 。

胶合 板厂商 用杨木 进行大 规模 的生产 胶合 板 。发现。杨木在被锯断之后有相对较高的

出段率 ( 指在可以用 于胶合板生产的木材 ) , 对登记 进厂的原木来看 ,出段率 一般为 9 2 %这是一个很高的数字 了, 其 中被截断的在

扩 大生产胶合板 的树种 。让珍贵木材的利用率能得 到提 高,有的生产胶合板的厂家已采 用杨作为工厂生产胶合板的主要 原材料。

关 键 词 :扬 木 ;胶 合 板 ;工 艺

作为一种可以快速成长的树木 , 杨树被 当做树材繁 育且 目前已经 在全 国范 围内被 广泛的种植 , 如今它已经被广泛应用于生产 胶合板 。然而 ,由于杨树 自身的某些特点 , 如树材质软 , 木材是碱性的 , 在生产胶合板 的过程如果还采用传统 的生产工艺流程 , 经 过 笔者 的调查发 现胶合板 冒泡 的现象 经常 发生在生产过程中 ,同时 ,脱层、翘 曲、胶

速生杨树桉树木材生产OSB

4 《中国人造板》2015/12

综合论述 关 注 FOCUS

2 树种对定向刨花板生产的影响 2.1 树种对刨花形态的影响

相较于普通刨花板而言,定向刨花板对刨花形态的 要求较高。随着定向刨花板生产技术的不断成熟、设备 的不断优化、应用领域的不断拓展,对刨花形态的要求 也在不断变化,在定向刨花板几十年的发展过程中,刨 花形态的变化规律大体是:厚度和宽度基本保持不变, 而长度却不断增加。吴娟等[1]介绍,定向刨花板的刨花 形态宜为长40~70 mm、宽5~20 mm、厚0.3~0.7 mm。20 世纪80年代中期,联合国开发署项目南京木器厂的定向 刨花板生产线,要求刨花长度90 mm、宽度20 mm、厚度 0.6 mm。2010年投产的湖北宝源木业有限公司的德国迪 芬巴赫(Dieffenbacher)公司连续压机的生产线,要求刨 花长度120 mm、宽度20 mm左右、厚度为0.6 mm上下, 后来长度改为140 mm,宽度和厚度不变。目前,国内 外定向刨花板生产中常用的刨花形态,基本为长90~ 140 mm、宽20 mm、厚0.6 mm。

桉树密度约0.46 g/cm3,硬度适 中,在桉树广泛种植的广东、广 西、福建等省区,桉树木材被用于 众多领域,尤其是在生产刨花板、 胶合板、细木工板领域。桉树对酚

6 《中国人造板》2015/12

综合论述 关 注 FOCUS

醛树脂胶、脲醛树脂胶的亲和性很好,所以桉树木材生 产的刨花板、胶合板等质量都不错。定向刨花板是介于 刨花板与胶合板中间的一个板种,施胶和生产过程类似 于刨花板,大刨花又跟胶合板的单板有相似之处,所以 可推知桉木是生产定向刨花板很好的原料。国内外很多 研究机构对桉树木材生产人造板都做过深入的研究和探 索。其中,用桉树生产的单板层积材的耐久性达到了结 构用材性能的要求;7层14 mm厚的胶合板的胶合强度超 过欧洲人造板标准(EN324-2,1993)的要求,静曲强度 和弹性模量超过巴西胶合板标准(NBR9532)的要求。 中国林科院木材工业研究所通过采用合理生产工艺, 使桉木胶合板胶合强度超过我国I类胶合板胶合强度的 要求[8]。

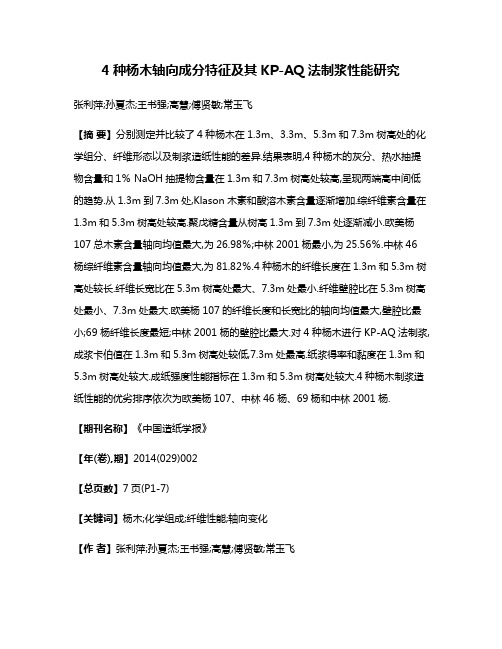

4种杨木轴向成分特征及其KP-AQ法制浆性能研究

4种杨木轴向成分特征及其KP-AQ法制浆性能研究张利萍;孙夏杰;王书强;高慧;傅贤敏;常玉飞【摘要】分别测定并比较了4种杨木在1.3m、3.3m、5.3m和7.3m树高处的化学组分、纤维形态以及制浆造纸性能的差异.结果表明,4种杨木的灰分、热水抽提物含量和1% NaOH抽提物含量在1.3m和7.3m树高处较高,呈现两端高中间低的趋势.从1.3m到7.3m处,Klason木素和酸溶木素含量逐渐增加.综纤维素含量在1.3m和5.3m树高处较高.聚戊糖含量从树高1.3m到7.3m处逐渐减小.欧美杨107总木素含量轴向均值最大,为26.98%;中林2001杨最小,为25.56%.中林46杨综纤维素含量轴向均值最大,为81.82%.4种杨木的纤维长度在1.3m和5.3m树高处较长.纤维长宽比在5.3m树高处最大、7.3m处最小.纤维壁腔比在5.3m树高处最小、7.3m处最大.欧美杨107的纤维长度和长宽比的轴向均值最大,壁腔比最小;69杨纤维长度最短;中林2001杨的壁腔比最大.对4种杨木进行KP-AQ法制浆,成浆卡伯值在1.3m和5.3m树高处较低,7.3m处最高.纸浆得率和黏度在1.3m和5.3m树高处较大.成纸强度性能指标在1.3m和5.3m树高处较大.4种杨木制浆造纸性能的优劣排序依次为欧美杨107、中林46杨、69杨和中林2001杨.【期刊名称】《中国造纸学报》【年(卷),期】2014(029)002【总页数】7页(P1-7)【关键词】杨木;化学组成;纤维性能;轴向变化【作者】张利萍;孙夏杰;王书强;高慧;傅贤敏;常玉飞【作者单位】安徽农业大学林学与园林学院,安徽合肥,230036;安徽农业大学林学与园林学院,安徽合肥,230036;安徽农业大学林学与园林学院,安徽合肥,230036;安徽农业大学林学与园林学院,安徽合肥,230036;河南省金太阳林业科技有限公司,河南邓州,474100;河南省金太阳林业科技有限公司,河南邓州,474100【正文语种】中文【中图分类】TS743+.1人工林杨木具有速生、丰产、硬度适中、色泽浅、纸浆得率高等优点,能生产出性能优良的纸浆,已成为我国木浆的主要原料来源[1]。

木粉改性对木粉-橡胶复合材料界面结合性能的影响

木粉改性对木粉-橡胶复合材料界面结合性能的影响韩丽娜;许民;李佳璐【摘要】将杨木木材加工中剩余的边角料及木材加工利用不了的枝丫材加工成木粉,对杨木粉进行热处理、碱处理、偶联剂KH550改性处理后,与轮胎橡胶复合制备木粉-橡胶复合材料,分析杨木粉改性后对木粉-橡胶复合材料界面结合以及性能的影响.结果表明:3种改性方法,均不同程度地提高了复合材料的拉伸强度、硬度、回弹性和耐寒性.碱处理的断裂伸长率提高,碱处理和偶联剂处理的耐磨性变好、界面结合更好;热处理大幅度改善了材料的吸水性,其中热处理后24 h的吸水质量增加率只有0.4%,比未处理降低42.86%.%We measured the composites performance,water absorption rate and scanning electron microscope to study the effect of heat treatment,alkali treatment and coupling agentKH550 modifying wood powder on interface bonding and performance of wood-rubber composites.The three kinds of modified methods improved the tensile strength,hardness,resilience and low temperature brittle.The elongation at break by alkali treatment was increased.Alkali treatment and coupling agent treatment of abrasion resistance were good,and the combination of the alkali treatment and coupling agent processing interface were better.The heat treatment significantly reduced the water-absorbing capacity of composites,and the water absorption increment rate of the composites after 24-h heat treatment was only 0.4%,reduced by 42.86% compared with nontreatment composites.【期刊名称】《东北林业大学学报》【年(卷),期】2017(045)008【总页数】6页(P76-81)【关键词】杨木木粉;轮胎橡胶;复合材料;木粉改性【作者】韩丽娜;许民;李佳璐【作者单位】生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040;生物质材料科学与技术教育部重点实验室(东北林业大学),哈尔滨,150040;吉林新合木业有限责任公司【正文语种】中文【中图分类】S781.7;TB332杨树是我国重要的人工林树种之一,具有速生丰产的优点,用于生产和生活的各个方面。

提高杨木线性振动摩擦焊接胶合性能的研究

林业工程学报,2019,4(3):32-37JournalofForestryEngineeringDOI:10.13360/j.issn.2096-1359.2019.03.005收稿日期:2018-07-15㊀㊀㊀㊀修回日期:2019-01-20基金项目:国家林业局 948 项目(2015-4-57);2014国际技术转移或联合研发项目(YZ2014131);南京林业大学林业资源高效加工利用协同创新中心;江苏高校优势学科建设工程资助项目(PAPD)㊂作者简介:孙启禹,男,研究方向为木材科学与技术㊂通信作者:易庠华,女,副教授㊂E⁃mail:yixh186@163.com提高杨木线性振动摩擦焊接胶合性能的研究孙启禹,易庠华∗,卢晓宁,鞠泽辉,张海洋(南京林业大学材料科学与工程学院,南京210037)摘㊀要:研究了杨木线性振动摩擦焊接的干剪切强度㊁湿剪切强度和木破率㊂为提高杨木摩擦焊接的湿剪切强度与木破率,采用表面氧化㊁表面磺化以及表面涂覆的方式处理杨木板材,再经线性振动摩擦焊接进行黏合,使用万能力学试验机测得其剪切强度,对比表面处理前后剪切强度的变化,并利用傅里叶红外光谱分析了其表面处理前后基材和摩擦焊接层的化学基团变化情况,对胶合性能的变化做出解释㊂研究结果表明:杨木经过表面氧化磺化涂覆醋酸锌处理后,摩擦焊接层的干剪切强度为5.41MPa,木破率为63%,与未处理的杨木相比,分别提高了48.22%和96.88%;湿剪切强度从0提高到1.34MPa;摩擦焊接时厚度损失减少了46.4%㊂杨木分别经过表面氧化和表面磺化处理后,摩擦焊接层的干剪切强度仅为3.45和4.10MPa,木破率为28%和42%,湿剪切强度为0.76和0.96MPa㊂摩擦焊接层的红外光谱分析表明,经表面氧化磺化涂覆醋酸锌处理后,杨木中的纤维素和半纤维素分解,使木质素的相对含量有所增加,且活化了杨木中的 OH,与醋酸锌生成多醚,消耗了亲水性的 OH㊂关键词:杨木;摩擦焊接;表面处理;胶合性能;胶合机理中图分类号:S781㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:2096-1359(2019)03-0032-06EnhancementofgluabilityofpoplarwithlinearvibrationfrictionweldingSUNQiyu,YIXianghua∗,LUXiaoning,JUZehui,ZHANGhaiyang(CollegeofMaterialsScienceandEngineering,NanjingForestryUniversity,Nanjing210037,China)Abstract:Frictionweldingtechnologywasfirstlyappliedtothermoplasticmaterialssuchasmetalsandplastics.Duetoitsenvironmental⁃friendlyandefficientfeatures,thefrictionweldingtechnologyhasahugepotentialtobeusedasawoodbondingtechnology.Lignincanbethemainadhesiveforwoodfrictionwelding,asoxidationreactionandsul⁃fonationreactioncanmakechangesforthestructureoflignin.Thedryshearstrength,wetshearstrengthandwoodfailureofpoplarwithlinearvibrationfrictionweldingwerestudied.Inordertoimprovethewetshearstrengthandwoodfailureofpoplarwithlinearvibrationfrictionwelding,thepoplarsurfacewastreatedbytheoxidationreaction,sulfonationreactionandsurfacecoating.Thepoplarboardswerebondedtogetherthroughthelinearvibrationfrictionwelding,thentheshearstrengthwastestedandthechangesofshearstrengthbeforeandaftersurfacetreatmentwereexamined.Thechangesinthechemicalgroupsofpoplarandfrictionweldedlayersaftersurfacetreatmentwereob⁃servedbytheFouriertransforminfrared(FT⁃IR)spectrum,andthechangeinthegluabilityofwoodfrictionweldingwasalsoexplained.Theresultsshowedthatafterthesurfacetreatmentbyoxidizationandsulfonationalongwithzincacetatecoating,thedryshearstrengthofthefrictionweldinglayerwas5.41MPa,andthewoodfailurewas63%.Comparedwiththeuntreatedpoplar,thedryshearstrengthandwoodfailureoftreatedpoplarincreasedby48.22%and96.88%,respectively.Thewetshearstrengthwasincreasedto1.34MPa,andthethicknesslossduringthefric⁃tionweldingprocesswasreducedby46.4%.Afterthepoplarwasoxidizedorsulfonated,thedryshearstrengthofthefrictionweldinglayerwas3.45MPaor4.10MPa,respectively,thewoodfailurewas28%or42%,respectively,andthewetshearstrengthwas0.76MPaand0.96MPa,respectively.TheresultsofFT⁃IRshowedthat,afterthesurfacetreatmentbyoxidationandsulfonationalongwithzincacetatecoatingofpoplar,thecelluloseandhemicelluloseweredegraded,andtherelativecontentofligninwasincreased.Theoxidationreactionandsulfonationreactionalsoactiva⁃tedthe OHinpoplar,andproducedpolyetherwithzincacetate,whichconsumedhydrophilic OH.㊀第3期孙启禹,等:提高杨木线性振动摩擦焊接胶合性能的研究Keywords:poplar;frictionwelding;surfacetreatment;bondingproperty;bondingmechanism㊀㊀木材线性振动摩擦焊接技术是在一定的压力㊁振幅和频率等条件下使木材实现高速相对摩擦运动,摩擦产生的热量使木质素和半纤维素等聚合物发生熔融,并在接触面形成一层胶合界面层,当摩擦运动停止后,熔融的木质素冷却并缠绕形成网络结构,从而实现木材间的无胶胶合[1]㊂Pizzi团队[2-5]的大量试验研究显示,欧洲山毛榉(Fagussylvatica)和橡木(Quercussp.)等木材的线性振动摩擦焊接胶合的干强度可达10MPa以上,但其湿强度不佳,极大限制了木材摩擦焊接技术的应用范围㊂Ganne⁃Chédeville等[6]的研究结果表明,在25ħ水浴中浸泡1 3h后,橡木摩擦焊接胶合强度降低62%,山毛榉摩擦焊接胶合几乎失效㊂木质素是木材摩擦焊接的主要黏合剂㊂氧化反应可使木质素芳香环开裂或脱甲氧基,磺化反应可引入磺酸基,使木质素功能化,并更加活泼[7-8]㊂笔者尝试通过氧化和磺化等表面处理,引入高活性基团与酚羟基反应,对木质素结构进行优化,提高杨木摩擦焊接的干剪切强度㊁湿剪切强度和木破率㊂1㊀材料与方法1.1㊀试验材料杨木为无性系美洲黑杨(clonesofPopulusdel⁃toids),气干含水率约为13%,气干密度约为0.41g/cm3,试件尺寸为50mmˑ50mmˑ20mm(长ˑ宽ˑ厚)㊂过硫酸铵㊁亚硫酸钠㊁硫酸亚铁㊁硫酸锌㊁氢氧化钠㊁无水乙醇,均为分析纯,南京化学试剂有限公司㊂1.2㊀试验设备自行设计与制造的专用木材线性振动摩擦焊接设备,焊接时的振动频率为150Hz,振幅为2mm,由电脑程序控制摩擦焊接过程㊂MWE⁃40A⁃40KN型万能力学试验机,济南试验机厂;JII50L⁃10T型精密恒温水槽,杭州九环环境试验设备有限公司;AS852B+-50 750ħ型红外线测量仪,希玛仪表有限公司;VERTEX80V型傅里叶红外光谱仪,德国布鲁克公司㊂1.3㊀试验设计试验流程如图1所示㊂先进行预备试验,确定摩擦焊接优化工艺参数后,将未处理杨木试件及3种表面改性处理后的杨木试件分别进行摩擦焊接试验,然后测定干剪切强度㊁湿剪切强度及木破率㊂图1㊀试验流程Fig.1㊀Experimentalflow1.4㊀杨木摩擦焊接优化工艺参数的确定试验分4组,每组30个试件㊂试件含水率为3% 4%,在18 22ħ㊁相对湿度50% 60%下进行摩擦焊接试验㊂摩擦焊接过程分3个阶段:第一阶段为初始阶段,设定压强为0.25MPa,时间为5s;第二阶段为主要摩擦焊接阶段,设定压强为2.50MPa,时间分别为6,12,18和24s;第三阶段为保压自然冷却阶段,设定压强为3.80MPa,保压时间10s[9-12]㊂1.5㊀杨木的表面改性处理分别取30个杨木试件,在干燥箱内烘至含水率3% 4%;然后采用3种方式进行表面改性处理,使药液在杨木试件表面的渗透深度达到2 3mm即可㊂1.5.1㊀表面氧化处理将试件在4%质量分数的过硫酸铵溶液中浸泡48h后取出,置于温度20 25ħ,相对湿度50% 60%环境内4 5d,使其充分反应㊂1.5.2㊀表面磺化处理将试件在pH为10.5的硫酸亚铁和亚硫酸钠混合溶液(质量分数比为1ʒ5,下同)中浸泡72h后取出,置于63ħ的干燥箱中干燥4h,最后在温度20 25ħ,相对湿度50% 60%环境内放置4 5d,使其充分反应㊂1.5.3㊀表面氧化磺化涂覆醋酸锌处理将试件在4%质量分数的过硫酸铵溶液中浸泡48h后取出,置于63ħ的干燥箱中干燥至试件原始质量;然后在pH为10.5的硫酸亚铁和亚硫酸钠混合溶液中浸泡72h后取出,置于63ħ的干燥箱中干燥4h;再在温度20 25ħ,相对湿度50% 60%环境内放置4 5d,使其充分反应;最后用饱和醋酸锌乙醇溶液喷涂试件表面,并用吹风机吹33林业工程学报第4卷干,如此反复10次㊂1.6㊀摩擦焊接试验摩擦焊接试验的环境温度为18 23ħ,相对湿度为40% 55%㊂将改性或未改性的2块杨木试件安装到摩擦焊接机上,并使2块杨木试件表面沿顺纹方向贴紧,启动电机,使2块杨木试件作高速线性相对运动㊂5s后调整焊接压强至2.50MPa,启动振动摩擦电机,使2块杨木试件作高速线性相对运动;达到焊接时间后按下急停按钮,使2块杨木试件的相对运动瞬间停止,并将焊接压强增大至3.80MPa;最后在保压状态下自然冷却10s后卸下试件,去掉多余磨出物,完成线性振动摩擦焊接试验㊂1.7㊀剪切强度测试1.7.1㊀干剪切强度测试经过线性振动摩擦焊接得到的试件,参照JAS683⁃2018‘集成材日本农林规格“中的剪切试验测定方法进行干剪切强度测试㊂测量前,将所有试件都放入标准气候箱内[温度(20ʃ2)ħ㊁相对湿度(65ʃ5)%]进行调制㊂干剪切强度测定时,加载速度5mm/min,测试环境温度20 22ħ㊁相对湿度50% 55%㊂当试件达到极限载荷时,胶合层破坏,停止加载,记录最大破坏载荷和木破率,所测数据取均值㊂1.7.2㊀湿剪切强度测试参照GB/T9846 2015‘普通胶合板“中的Ⅲ类胶合标准,将摩擦焊接件置于pH为(7ʃ1)㊁温度为(20ʃ3)ħ的恒温水槽中浸泡24h,然后放入70ħ干燥箱中干燥至原始质量,再测定胶层湿剪切强度㊂胶层湿剪切强度的测试方法与干剪切强度测试方法相同㊂1.8㊀傅里叶红外光谱(FT⁃IR)分析分别对未处理杨木的表面和摩擦焊接层㊁氧化磺化涂覆醋酸锌处理杨木的表面和摩擦焊接层试样进行红外光谱分析㊂2㊀结果与分析2.1㊀杨木线性振动摩擦焊接的优化工艺参数分析不同摩擦焊接时间下的杨木焊接层干剪切强度见图2㊂由图2可知,随着摩擦焊接时间的增大,干剪切强度先增大后减小;当摩擦焊接时间为18s时,干剪切强度达到最大值3.65MPa㊂干剪切强度随摩擦焊接时间的延长先增大,可能是因为在相同压力条件下,杨木试件表面摩擦所产生的热量增大,能够熔化更多的木质素等聚合物,从而提高干剪切强度㊂随着摩擦焊接时间的继续延长,因摩擦所产生的热量过大,导致摩擦焊接表面新生成的胶合层发生部分碳化分解,从而降低其干剪切强度[13]图2㊀不同摩擦焊接时间下的干剪切强度Fig.2㊀Thedryshearstrengthafterdifferentfrictionweldingtimedurations根据图2确定杨木试件线性振动摩擦焊接的优化工艺参数为:第一阶段的摩擦焊时间为5s,压强为0.25MPa;第二阶段的摩擦焊时间为18s,压强为2.50MPa,此时杨木焊接效果最好,其界面处的表面温度约200ħ;第三阶段的压强为3.80MPa,保压时间为10s㊂2.2㊀表面处理对剪切强度和木破率的影响未处理杨木摩擦焊接层的干剪切强度为3.65MPa;表面氧化处理杨木的干剪切强度为3.45MPa,稍低于未处理杨木;表面磺化处理杨木的干剪切强度为4.10MPa,稍高于未处理杨木;表面氧化磺化涂覆醋酸锌处理杨木的干剪切强度为5.41MPa,相比未处理杨木高48.22%,可达JAS683⁃2018标准中日本柳杉(Cryptomeriajaponica)干剪切强度5.4MPa的要求㊂未处理杨木摩擦焊接层的湿剪切强度为0,说明置于20ħ水浴中浸泡24h后,未处理杨木的摩擦焊接试件几乎全部失效㊂而经过表面处理的杨木试件摩擦焊接层仍有较高的湿剪切强度,表面氧化处理㊁表面磺化处理和表面氧化磺化涂覆醋酸锌处理后的试件湿剪切强度分别为0.76,0.96和1.34MPa㊂其中,杨木经过表面氧化磺化涂覆醋酸锌处理后,木质素的相对含量提高,同时,反应屏蔽了亲水性羟基,使摩擦焊接的湿剪切强度较高,表现出一定的耐水性㊂未处理杨木摩擦焊接层的木破率为32%;表面氧化处理杨木的木破率为28%,稍低于未处理杨木;表面磺化处理杨木的木破率为42%,高于未处理杨木;表面氧化磺化涂覆醋酸锌处理杨木的木破率为63%,相比未处理杨木高96.88%,接近JAS683⁃201843㊀第3期孙启禹,等:提高杨木线性振动摩擦焊接胶合性能的研究标准中日本柳杉剪切木破率70%的要求㊂2.3㊀不同处理条件下杨木摩擦焊接的厚度损失在杨木的摩擦焊接过程中,试件的长和宽保持不变,而厚度则会因为杨木的相互摩擦而减小㊂未处理㊁表面氧化处理㊁表面磺化处理㊁表面氧化磺化涂覆醋酸锌处理杨木的平均摩擦焊接厚度损失分别为4.35,2.68,2.34和2.33mm,后三者的摩擦焊接厚度损失相差不大,但相比未处理杨木分别减少38.4%,46.2%和46.4%㊂相比之下,表面磺化处理和表面氧化磺化涂覆醋酸锌处理杨木的摩擦焊接厚度损失略小㊂这是因为经过表面处理,特别是表面氧化磺化涂覆醋酸锌处理后,残留在杨木表面的亚硫酸钠或醋酸锌在摩擦焊接过程中吸收了部分摩擦产生的热量,使摩擦焊接层的升温过程更缓和,减轻了温度过高对杨木的损耗,因此厚度损失也更小㊂2.4㊀表面处理对提高杨木摩擦焊接层胶合性能的机理分析2.4.1㊀干剪切强度改善的机理分析表面氧化磺化涂覆醋酸锌处理杨木的干剪切强度和木破率都优于其他改性处理方法,其与未处理杨木的傅里叶红外光谱见图3a㊂纤维素的特征吸收峰为1425,1370,1160和1057cm-1㊂半纤维素的特征吸收峰为1244cm-1㊂木质素组成复杂,其结构的变化可以由1618,1512,1426和1327cm-1的特征峰描述㊂图3㊀红外光谱Fig.3㊀FT⁃IRspectrum㊀㊀1425cm-1为纤维素中 CH2 弯曲振动吸收峰,1370cm-1为纤维素中 OH弯曲振动吸收峰,1160cm-1为纤维素中C O C对称伸缩振动吸收峰,1057cm-1为纤维素中环状C O C不对称伸缩振动或C O伸缩振动吸收峰[14]㊂从涂覆醋酸锌处理杨木的图谱可以看出,与未处理杨木相比,纤维素在1425和1370cm-1的吸收峰没有明显变化,在1160和1057cm-1的吸收峰略有减小㊂这说明改性处理后,杨木中的纤维素发生了部分降解,但降解十分有限㊂与摩擦焊接层相比,吸收峰没有明显变化,说明摩擦熔融的过程中纤维素没有进一步分解㊂1244cm-1为半纤维素主要成分木聚糖的特征吸收峰㊂从图3a可以看出,改性处理杨木在1244cm-1的吸收峰明显减小㊂这说明改性处理后,杨木中的半纤维素大部分降解,同样地,在摩擦熔融过程中没有进一步分解㊂1618cm-1为木质素芳香核伸缩振动或C O伸缩振动的吸收峰,1512cm-1为木质素芳香核振动的吸收峰,1426cm-1为木质素芳香环上C H平面弯曲振动的吸收峰,1327cm-1为木质素紫丁香核振动的吸收峰[15-17]㊂从图3a可以看出,木质素改性前后在1618,1512,1426和1327cm-1的吸收峰没有明显变化㊂这说明改性处理后,杨木中木质素的含量和分子结构基本保持不变,在摩擦熔融阶段也没有分解㊂综上可知,由于纤维素和半纤维素的降解主要发生在改性处理后,使纤维素和半纤维素的含量减少,从而提高木质素的相对含量㊂在摩擦焊接时,木质素作为主要的黏合剂,其相对含量的提高会增大黏接强度,杨木间摩擦焊接胶合后的干剪切强度和木破率也会因此提高㊂2.4.2㊀湿剪切强度改善的机理分析杨木的化学成分主要是纤维素㊁半纤维素和木质素,在摩擦焊接冷却固化后,仍存在大量亲水的 OH,与H2O有高度的亲和力,且杨木具有多种管状细胞的天然构造[18-19]㊂因此,杨木摩擦焊接的湿剪切强度较低㊂表面氧化磺化涂覆醋酸锌处理杨木摩擦焊接层与未处理杨木摩擦焊接层的傅里叶红外光谱见图3b㊂由图3b可以看出,3420cm-1为木质素㊁纤维素和半纤维素中 OH伸缩振动的吸收波段[18],53林业工程学报第4卷处理杨木在3420cm-1的吸收峰远小于未处理杨木的吸收峰㊂这说明杨木经表面处理后,其摩擦焊接层的 OH含量有所减少㊂1730cm-1为醋酸锌羧基上C O伸缩振动吸收峰㊂由图3b可以看出,未处理杨木的摩擦焊接层与表面处理杨木的摩擦焊接层在1730cm-1处没有吸收峰,而表面处理杨木在1730cm-1处有明显的吸收峰,说明在摩擦焊接后,醋酸锌中的醋酸根被消耗㊂1160cm-1为C O C对称伸缩振动吸收峰,1116cm-1为和氧相连的C H弯曲振动吸收峰,1057cm-1为C O伸缩振动吸收峰㊂由图3b可以看出,表面处理杨木摩擦焊接层在1160,1116和1057cm-1的吸收峰相比表面处理杨木都有所增大,这说明表面处理杨木在摩擦焊接过程中生成了多醚结构[20-21]:㊀㊀综上可知,木在经过氧化和磺化处理后,半纤维素㊁木质素的 OH变得活泼,与醋酸锌中的C O在摩擦焊接过程中反应生成多醚结构,消耗大量亲水的OH㊂摩擦焊接湿剪切强度较低的原因,是由于木质素熔融固化后仍存在大量亲水性的 OH㊂OH含量的减少,使得处理杨木之间摩擦焊接湿剪切强度有所提高㊂3㊀结㊀论1)经过表面氧化磺化涂覆醋酸锌处理杨木摩擦焊接层的干剪切强度和木破率分别为5.41MPa和63%,相比未处理杨木摩擦焊接层的干剪切强度和木破率分别提高了48.22%和96.88%,湿剪切强度从0提高到1.34MPa,性能改善明显㊂分别经过表面氧化和表面磺化处理的杨木,摩擦焊接层干剪切强度仅为3.45和4.10MPa,木破率为28%和42%,湿剪切强度为0.76和0.96MPa,均低于表面氧化磺化涂覆醋酸锌处理的杨木,有些性能甚至低于未处理杨木㊂2)表面氧化处理㊁表面磺化处理㊁表面氧化磺化涂覆醋酸锌处理杨木的摩擦焊接厚度损失相比未处理杨木的摩擦焊接厚度损失分别减少38.4%,46.2%和46.4%,尺寸稳定性有所提高㊂3)表面氧化磺化涂覆醋酸锌处理使杨木的成分发生了部分降解,尤其是木质素的相对含量相比未处理杨木有所提高,增大了黏接强度,杨木之间摩擦焊接层干剪切强度和木破率得到了提高㊂表面氧化磺化涂覆醋酸锌处理杨木在摩擦焊接过程中,摩擦焊接层发生了羰基和羟基生成多醚结构的反应,杨木中亲水性的 OH被消耗,含量大幅减少,降低了摩擦焊接层对H2O的吸附,减少了H2O对摩擦焊接层的破坏,因此,杨木摩擦焊接层湿剪切强度得到了提高㊂4)经过表面氧化磺化涂覆醋酸锌处理杨木的摩擦焊接层干剪切强度和木破率分别达到㊁接近JAS683⁃2018标准中日本柳杉剪切强度和木破率的要求,这说明利用杨木和摩擦焊接技术可制造达到日本柳杉级别的集成材㊂参考文献(References):[1]周晓剑,AntonioPizzi,杜官本.木材焊接技术(无胶胶合)的研究进展[J].中国胶粘剂,2014,23(6):47-53.DOI:10.13416/j.ca.2014.06.012.ZHOUXJ,ANTONIOP,DUGB.Researchprogressofwoodweldingtechnology(bondingwithoutadhesive)[J].ChinaAdhe⁃sives,2014,23(6):47-53.[2]PIZZIA.Recentdevelopmentsineco⁃efficientbio⁃basedadhesivesforwoodbonding:opportunitiesandissues[J].JournalofAdhesionScienceandTechnology,2006,20(8):829-846.DOI:10.1163/156856106777638635.[3]LEBANJM,PIZZIA,PROPERZIM,etal.Woodwelding:achallengingalternativetoconventionalwoodgluing[J].Scandina⁃vianJournalofForestResearch,2005,20(6):534-538.DOI:10.1080/02827580500432305.[4]OMRANIP,MANSOURIHR,PIZZIA.Linearweldingofgroovedwoodsurfaces[J].EuropeanJournalofWoodandWoodProducts,2009,67(4):479.DOI:10.1007/s00107-009-0334-0.[5]BOCQUETJF,PIZZIA,RESCHL.Full⁃scale(industrial)woodfloorusingwelded⁃throughdowels[J].JournalofAdhesionScienceandTechnology,2006,20(15):1727-1739.DOI:10.1163/156856106779024454.[6]GANNE⁃CHÉDEVILLEC,DUCHANOISG,PIZZIA,etal.Woodweldedconnections:energyreleaseratemeasurement[J].JournalofAdhesionScienceandTechnology,2008,22(2):169-179.DOI:10.1163/156856108x306939.[7]周婷.木质素磺酸盐的化学改性及其对金属离子络合性能的研究[D].广州:华南理工大学,2013.ZHOUT.Studyonthechemicalmodificationoflignosulfonatesanditscomplexingcapacitywithmetalions[D].Guangzhou:SouthChinaUniversityofTechnology,2013.[8]周益同,张小丽,张力平.木质素的结构及其改性现状[J].63㊀第3期孙启禹,等:提高杨木线性振动摩擦焊接胶合性能的研究现代化工,2010,30(S2):63-66,68.DOI:10.16606/j.cnki.issn0253-4320.2010.s2.078.ZHOUYT,ZHANGXL,ZHANGLP.Thestructureofligninanditsmodificationstatus[J].ModernChemicalIndustry,2010,30(Supp.2):63-66,68.[9]HUJB,PIZZIA.Wood⁃bamboo⁃woodlaminatedcompositelum⁃berjointedbylinearvibration⁃frictionwelding[J].EuropeanJournalofWoodandWoodProducts,2013,71(5):683-686.DOI:10.1007/s00107-013-0714-3.[10]张海洋,周曦禾,卢晓宁,等.毛竹线性振动摩擦焊接无胶胶合的研究[J].南京林业大学学报(自然科学版),2015,39(5):135-138.DOI:10.3969/j.issn.1000-2006.2015.05.022.ZHANGHY,ZHOUXH,LUXN,etal.Studyonthebondingstrengthofthelinear⁃vibrationmechanicalweldedmosobamboo[J].JournalofNanjingForestryUniversity(NaturalSciencesE⁃dition),2015,39(5):135-138.[11]张海洋.展平毛竹线性振动摩擦焊接胶合技术的研究[D].南京:南京林业大学,2014.ZHANGHY.Thestudyoflinearvibrationweldingofmosobam⁃boo[D].Nanjing:NanjingForestryUniversity,2014.[12]ZHANGHY,PIZZIA,LUXN,etal.Studyoftheend⁃grainbuttjointsobtainedbyfrictionweldingofmosobamboo[J].BioResources,2017,12(3):6446-6457.DOI:10.15376/biores.12.3.6446-6457.[13]DELMOTTEL,MANSOURIHR,OMRANIP,etal.Influenceofwoodweldingfrequencyonwoodconstituentschemicalmodifi⁃cations[J].JournalofAdhesionScienceandTechnology,2009,23(9):1271-1279.DOI:10.1163/156856109x433991.[14]刘羽,邵国强,许炯.竹纤维与其它天然纤维素纤维的红外光谱分析与比较[J].竹子研究汇刊,2010,29(3):42-46.DOI:10.3969/j.issn.1000-6567.2010.03.009LIUY,SHAOGQ,XUJ.TheIRspectroscopyanalysisandcomparisonofbamboofiberandothernaturalcellulosefiber[J].JournalofBambooResearch,2010,29(3):42-46.[15]康素敏,周金池.核磁共振波谱在木素结构研究中的最新应用[J].中国造纸,2012,31(10):58-63.DOI:10.3969/j.issn.0254-508X.2012.10.013.KANGSM,ZHOUJC.TheapplicationofNMRinligninstruc⁃tureresearch[J].ChinaPulp&Paper,2012,31(10):58-63.[16]闫安莉,李明玉,张方达,等.杨木和毛竹磨木木质素的红外光谱分析[J].光谱学与光谱分析,2014,34(10):191-192.YANAL,LIMY,ZHANGFD,etal.AnalysisofthemilledwoodligninofpoplarwoodandmosobamboobyFTIR[J].Spec⁃troscopyandSpectralAnalysis,2014,34(10):191-192.[17]刘梦雪,程海涛,田根林,等.竹材细胞壁主要化学成分研究进展[J].西南林业大学学报,2016,36(6):178-183.DOI:10.11929/j.issn.2095-1914.2016.06.029.LIUMX,CHENGHT,TIANGL,etal.Progressofmainchemicalcompositionsinthecellwallofbamboo[J].JournalofSouthwestForestryUniversity,2016,36(6):178-183.[18]OMRANIP,PIZZIA,MANSOURIHR,etal.Physico⁃chemicalcausesoftheextentofwaterresistanceoflinearlyweldedwoodjoints[J].JournalofAdhesionScienceandTechnology,2009,23(6):827-837.DOI:10.1163/156856108x396345.[19]MANSOURIHR,PIZZIA,LEBANJM,etal.Causesfortheimprovedwaterresistanceinpinewoodlinearweldedjoints[J].JournalofAdhesionScienceandTechnology,2011,25(16):1987-1995.DOI:10.1163/016942410x544794.[20]王磊,张斌,孙明明,等.MUFMF共缩合改性树脂胶黏剂的研究[J].化学与黏合,2013,35(5):31-33.WANGL,ZHANGB,SUNMM,etal.Studyontheresinadhe⁃sivesmodifiedwithMUF⁃MFcopolycondensation[J].ChemistryandAdhesion,2013,35(5):31-33.[21]DELMOTTEL,GANNE⁃CHÉDEVILLEC,LEBANJM,etal.CP⁃MAS13CNMRandFT⁃IRinvestigationofthedegradationre⁃actionsofpolymerconstituentsinwoodwelding[J].PolymerDeg⁃radationandStability,2008,93(2):406-412.DOI:10.1016/j.polymdegradstab.2007.11.020.(责任编辑㊀莫弦丰)73。

抽提处理对尾巨按木材干缩性的影响

1

4. 8

1. 0

12. 8

11. 2

5. 8

12. 8

4. 3

3. 1

3. 5

2

1. 5

0. 3

6. 2

4. 2

2. 7

9. 5

1. 3

4. 6

3. 9

3

1. 8

0. 5

6. 5

2. 1

2. 0

4. 5

3. 7

1. 5

2. 7

4

1. 1

2. 92

7. 3

3. 5

3. 7

11. 2

2. 7

1. 8

3. 6

桉树, 是世界著名的三大 (桉、松、杨) 速生丰产用材树种之一, 也是热带和亚热带地区首选的速生造林树 种[1]. 目前, 除桉树的故乡——澳大利亚外, 世界各国, 特别是中国、巴西、南非、印度等大量引种桉树, 其人工林 面积几乎占全世界人工林面积的三分之一, 仅我国南方就有 600 多个县大量种植桉树, 其面积达到 170 万hm 2. 桉树生长快, 轮伐期短, 在集约经营条件下能成倍地提高单位土地面积的产量, 是中国南方制造胶合板的主要 原材料[2, 3]. 但在生产实践中发现, 桉木单板易干缩、开裂, 严重影响胶合质量. 因此, 探索抑制桉木干缩的方法

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

第4 期

张仲凤等: 抽提处理对尾巨按木材干缩性的影响

167

基团越多, 基团的极性越强, 木材的亲水能力就越大. 常见的亲水基团有羧基 (- COO H )、羟基 (- O H )、氨基 (- N H 2)、酰氨基 (- CON H 2)、羰基 (- C = O ) 等, 它们与水分子的最高配位数分别为 5、3、3、2、2[4]. 水分子与木 材中某些成分以化学键或氢键形式结合, 引起木材纤丝的润胀, 从而使木材尺寸发生变化, 即木材的干缩湿胀 性能[5]. 1% 氢氧化钠溶液抽提后, 木材中的亲水基团 (O - H、C = O、N - H、N = O、C - O ) 具有减少的趋势, 与 水分子的最高配位数降低. 因此, 碱抽提后, 尾巨桉木材线性干缩率 (径向、弦向)、体积干缩率应该有减少的趋 势, 而试验的结果与之不完全符合, 这是由于木材的胀缩归根到底是由于水分渗到微纤丝间, 增加纤丝间的缝 隙, 进而影响木材尺寸的变化[5~ 7]; 碱抽提后, 尾巨桉木材中的单宁、色素、生物碱、可溶性矿物成分及某些单 糖、淀粉和果胶质、蛋白质、氨基酸、部分半纤维素、木质素以及少量油脂、蜡、树脂和香精油等抽提物被大量抽 出 (尾巨桉木材的碱抽提物含量为 14. 03% ) [6] (见图 1 和图 2) , 同时木材的一些成分成为钠盐, 部分氢氧化钠沉 淀或吸附在木材内外表面, 木材的pH 值由 4. 63 增至 9. 21, 使其内外表界面的极性和亲水性增强, 使得水分很 容易渗透到木材内部. 因此, 碱抽提后, 尾巨按木材干缩性的各向异性具有降低趋势.

椴木原木的木材粘结性能和黏胶剂研究

椴木原木的木材粘结性能和黏胶剂研究椴木(Tilia)是一种常见的树种,具有优良的经济价值和广泛的应用领域。

对于木材工业来说,椴木的木材粘结性能和黏胶剂研究具有重要的意义。

本文将重点介绍椴木原木的粘结性能以及黏胶剂研究的最新进展。

首先,我们需要了解椴木原木的基本特性。

椴木是一种均质木材,具有细腻的纹理和较低的密度。

它的木质素含量较低,纤维素含量较高,这使得椴木在一些特定的应用领域中具有优势。

然而,椴木的缺点是其纤维结构较为松散,导致其粘结性能有待进一步改善。

针对椴木原木的粘结性能,研究人员已经进行了大量的实验和研究。

他们发现,椴木的木材粘结性能与其纤维结构、化学成分以及切割工艺等因素密切相关。

例如,椴木的木材纤维较短且含有大量的细微孔隙,这使得椴木在传统的胶黏剂中的粘结性能较差。

因此,研究人员开始探索改善椴木原木的粘结性能的方法。

一种常用的改进方法是引入新型的黏胶剂。

研究人员已经尝试了各种不同类型的黏胶剂,包括天然黏胶剂和合成黏胶剂。

天然黏胶剂如蛋白胶、纤维素胶等在改善椴木的粘结性能方面表现出了一定的效果。

然而,这些天然黏胶剂的使用受到了一些限制,如成本高、使用方式复杂等。

因此,还需要进一步研究和开发新型的合成黏胶剂,以提高椴木原木的粘结性能。

另外,改进切割工艺也是提高椴木原木粘结性能的一种重要方法。

当前,木材工业中常用的切割工艺是通过切割椴木原木来获得所需的木材。

然而,传统的切割工艺存在一些问题,如切割面不平整、切割面有裂缝等,这对椴木的粘结性能产生了负面影响。

因此,研究人员提出了一些新的切割技术,如先进的切割装备和切割工艺,以改进椴木木材的切割质量,从而提高粘结性能。

此外,注意到椴木原木的表面处理对黏胶剂的粘结性能也起到了重要作用。

传统的表面处理方法包括砂光和刷涂等,这些方法虽然能够改善椴木的表面平整度,但对于黏胶剂的粘结性能影响较小。

因此,研究人员开始尝试利用物理、化学和生物等方法进行表面处理,以进一步提高椴木原木的粘结性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

个人资料整理仅限学习使用论文题目:椴木和杨木抽提成分对胶合性能的影响学院:材料工程学院专业年级:材料科学与工程2005级学号:**********名:***指导教师、职称:林巧佳教授黄晓东讲师2009年 5 月30 日Effect of Extraction Components ofBasswood and Poplar on the Bonding PropertiesCollege:MaterialEngineeringCollegeSpecialty and Grade: Material Science and Engineering,2005Number: 051055008Name:WangChongguiAdvisor:Professor Lin Qiaojia LecturerHuang XiaodongSubmitted time:May30, 2009目录摘要:1A BSTRACT.21引言31.1 研究意义31.2国外研究现状31.3国内研究现状41.4 本课题研究内容和目标52实验材料与方法62.1 实验材料62.2 化学试剂62.3 实验仪器及设备62.4 实验方法72.4.1 杨木和椴木含水率测定72.4.2杨木和椴木PH值测定72.4.3 冷水提取抽提物的测定72.4.4 热水提取抽提物的测定72.4.5 氢氧化钠溶液提取抽提物的测定82.4.6 苯-醇提取抽提物的测定82.4.7 脲醛树脂胶黏剂制备82.4.8 压制胶合板82.4.9 试件制作及检测93实验结果与分析103.1 杨木和椴木含水率值103.2 杨木和椴木PH值103.3 冷水提取抽提物含量113.4热水提取抽提物含量123.51%氢氧化钠溶液提取抽提物含量123.6苯-醇提取抽提物含量133.7胶合板性能测试结果153.8正交实验胶合板结果15 4结论175问题与建议17参考文献:19致谢21摘要:本文针对杨木和椴木胶合板胶合性能差的问题,首先测定杨木和椴木在四种抽提条件下<冷水抽提、热水抽提、1%NaOH溶液抽提、苯-醇抽提)抽提物成份的含量,确定各种抽提物含量对杨木和椴木胶合板胶合性能的影响;研制一种改性脲醛树脂胶粘剂,提高杨木和椴木胶合板胶合性能;采用正交实验方法,确定杨木和椴木胶合板最佳生产工艺。

结果表Cl含量为1%、温度100℃、热压时间为<1.2 min/mm×单板厚度)时,杨木明,当固化剂NH4胶合板胶合强度性能最好;当固化剂NHCl含量为1%、温度100℃、热压时间为<1.0 min/mm4×单板厚度)时,椴木胶合板胶合强度性能最好。

关键词:杨木和椴木抽提物成分改性胶合性能Abstract:In this paper, specific to the problem of glue poor performance of basswood plywood and poplar plywood, first of all,measure poplar and basswood’s extraction components in the four extractionconditions (cold water extraction, water extraction, 1% NaOH solution extraction, benzene - alcohol extraction>,to determine the effect of the content of the various extracts to poplar and basswood plywood gluing properties。

then develop a modified urea-formaldehyde resin adhesive, to improve poplar and basswood plywood gluing properties. At last use orthogonal test method to determine the best production process of the poplar and basswood plywood . The results show that, when the curing agent NH4Cl concentration of 1%, temperature 100 ℃, hot-pressing time (1.0 min / mm × board thickness>, the performance of poplar plywood bonding strength is the best。

when the curing agent NH4Cl concentration of 1%, temperature 100 ℃, hot-pressing time (1.2 min / mm × board thickness>, the performance of basswood plywood bonding strength is the best.Key words:basswood and poplar。

extract components。

modification。

bonding performance1 引言1.1 研究意义木质材料被广泛应用于房屋、家具等行业,在国家的经济建设中发挥着重要作用。

就木材的组成成分而言,它是天然生长形成的一种有机物,除了含有数量较多的纤维素、半纤维素和木质素等主要成分之外,还含有多种次要成分。

其中比较重要的是木材的抽提物,木材中有它们的存在,对木材的材性、板材胶合强度及加工利用等方面均有较大的影响 [1]。

对胶合板而言,胶合强度是衡量其质量的的一个重要指标,而木材抽提物又是影响胶合板胶合强度的一个重要的因素,加强对木材抽提物的研究能够在一定程度上改善目前胶合板质量上存在的一些问题(如胶合强度不高等>,使胶合板质量进一步加强,间接消除某些安全隐患,同时也创造出更多的经济效益。

本课题针对杨木和椴木胶合板胶合性能差的问题,通过测定杨木和椴木在四种抽提条件下<冷水抽提、热水抽提、1%NaOH溶液抽提、苯-醇抽提)各抽提成份的数值大小,研究各抽提成份对杨木和椴木胶合板胶合性能的影响,并通过研制一种改性的脲醛树脂胶粘剂,提高杨木和椴木胶合板胶合性能,为杨木和椴木胶合板的产业化生产打下基础。

杨树是落叶乔木,生长较快,特别是速生杨树生长更快,生长7~8年即成熟。

杨树纹理较直,结构细,材质轻,材表面平滑,有一定的实用价值。

由于杨树木材的密度较低、材色浅、加工容易,可以生产密度低、力学性能满足要求、板面色浅、外观质量好的产品。

是工农业生产上的重要用材,主要供胶合板、制浆造纸使用。

目前来说杨树在国内最大用量是做为胶合板和水泥模板,但是在利用其制成胶合板的过程中,由于杨树木材中含有较多的抽提物等因素,使得杨树木材在制成胶合板时会使得胶合强度有所下降,直接影响企业的经济效益。

椴树是一种珍贵的阔叶树种, 木材纹理的美观,资源丰富,有胶合板的开发和利用的价值与前途,现在国内外对用椴木制造胶合板的研究还很少。

在木材加工过程中,抽提物不仅影响木材的某些性质,而且也影响加工工艺 [2-3]。

目前,有关木材抽提物的组成、含量与性质的研究还很少,甚至还没有引起木材加工工业的充分注意。

而且在木材加工中遇到的部分难以解决的问题与抽提物的性质密切相关,因此我们加强对木材抽提物的研究对我们在木材生产加工方面有着相当大的意义。

1.2国外研究现状Nguyen等[4]用苯醇除去弱极性和非极性抽提物后,花旗松木材的润湿性能明显提高;Chen[5]用多种有机溶剂去除抽提物后,发现几种亚洲阔叶树材的润湿性能得到改善,UF树脂的胶合强度随被胶合材的润湿性提高而成线性增加。

Roffael等[6-7]观察到,栎木、龙脑香的酸性抽提物可降低PF树脂的pH值,产生二甲亚基醚键链接,延长固化时间;Hse等[8]发现酸性抽提物可缩短PF树脂凝胶时间,产生不完全凝胶,阻碍树脂渗透;此外酸性抽提物还可增加固化后PF树脂的水溶性,降低胶层耐久性[1];对于酸催化固化的胶黏剂,抽提物可直接影响其固化速度。

如柚木、红栎的水溶性抽提物可延长UF树脂的固化时间[8],白栎的乙醇抽提物可减少UF树脂41%的凝胶时间[9];Hancock[10]指出,单板在干燥前进行抽提物处理,胶合性能的改善程度比干燥后处理更显著。

1.3 国内研究现状由于木材抽提物对木材个方面性质的影响均较为重要,严重影响着木材的加工利用,特别是其对板材胶合性能的影响更是重要,因此国内外对木材抽提物的研究非常多。

王金满、刘一星、戴澄月等[11]测量我国东北四种常见木材抽提前后渗透性的改变,应用电子显微镜观察了木材抽提后微观结构的变化,分析和探讨了木材抽提对渗透性影响的机理。

结果表明,木材经过四种方法的抽提以后渗透性均有不同程度的提高。

木材渗透性的提高与抽提时间成线性关系。

抽提改善了木材内部流体流动的通路,提高木材渗透性的内在原因是除去了纹孔膜上的结壳物质。

郑真真、彭万喜、李凯夫等[12]采用分类实验方法,探索抽提物和抽提工艺对黎蒴栲木材横界面的影响。

实验结果表明,有机、热水、温水和冷水等处理后,黎蒴栲材横切面的接触角增大,表面自由能降低,而碱处理后,接触角降低,表面自由能增大。

可见,黎蒴栲材经过抽提处理可以改变或控制其横界面性质,从而达到界面设计的要求。

彭万喜、朱同林、郑真真等[13]研究发现:在木材加工过程中,抽提物不仅影响木材的某些性质,而且也影响加工工艺,甚至会危害到操作者的身体健康。

陆文达[14]主要就抽提物对木材胶合性能的影响和生产工艺中应用采取的措施作了较为详尽的分析。

具体来说他主要是从以下几个方面进行了分析:一是指出了木材抽提物会污染木质材料的界面,提出木质材料界面的污染物,常常妨碍涂胶时胶液向木材界面的扩散,导致胶层固化不良,降低胶合强度,而抽提物质是引起材料界面污染的主要来源。

二是抽提物改变了木质材料界面的极性和可湿性。

三是抽提物延长了胶液的固化时间,因为抽提物的酸性降低了胶合界面的PH值,不尽延长了热压时间,而且析出酚醛树脂中的固体物质,削弱了木材和胶液之间的关联。

四是抽提物中何种抽提成分影响胶合强度,抽提物种类繁多,主要有挥发性油、树脂、色素、单宁、蜡、生物碱、甾醇和碳水化合物。

通过具体实验得出是何种抽提成分影响胶合强度。