第六章 工艺腔内的气体控制

第六章工艺腔内的气体控制

6.1真空

硅片处理工艺通常是在工艺腔里发生化学反应。这些化学反应工艺的目的在于:在适当环境下(例如真空)引入正确的化学品,同时提供反应所需的能量,从而优化化学反应过程,同时尽量减小这些反应的有害方面,确保硅片表面达到预定的反应条件。所谓工艺腔是指一个受控的真空环境,使得化学反应能够在受控条件下进行。因此工艺腔也被称为反应室。工艺腔有众多功能:1)控制气态化学品的流入,并在尽量靠近硅片的地方发生反应;2)在真空环境中保持预定的压强;3)去处不需要的水汽、空气和附加反应;4)创建一个能够使化学反应发生的环境;5)控制硅片的加热和冷却。

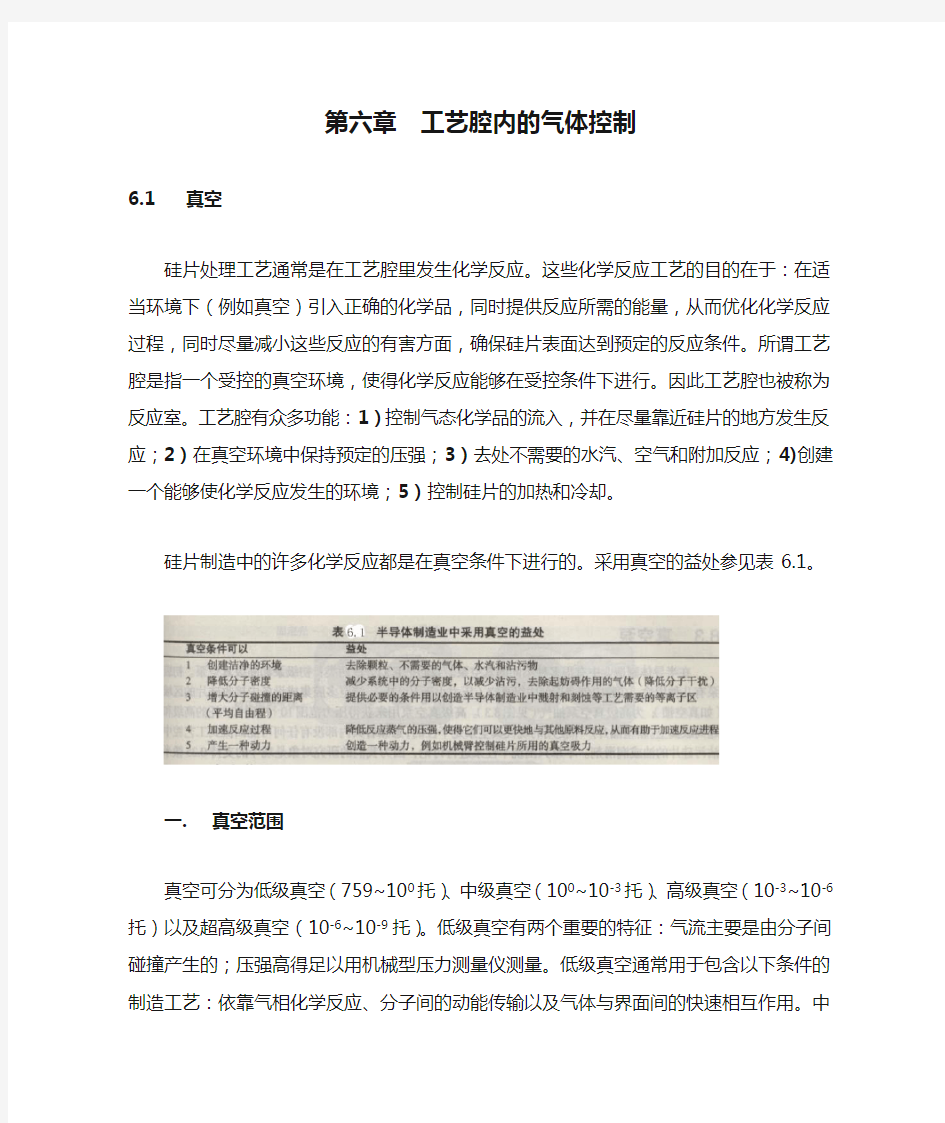

硅片制造中的许多化学反应都是在真空条件下进行的。采用真空的益处参见表6.1。

一. 真空范围

真空可分为低级真空(759~100托)、中级真空(100~10-3托)、高级真空(10-3~10-6托)以及超高级真空(10-6~10-9托)。低级真空有两个重要的特征:气流主要是由分子间碰撞产生的;压强高得足以用机械型压力测量仪测量。低级真空通常用于包含以下条件的制造工艺:依靠气相化学反应、分子间的动能传输以及气体与界面间的快速相互作用。中级真空是低级和高级真空之间的过渡阶段。高级真空的定义是气体分子之间很少有碰撞。这种条件导致非常洁净的硅片表面。超高级真空是高级真空的延伸,通过对真空腔的设计和材料的严格控制尽量减少不需要的气体成分。

二. 平均自由程

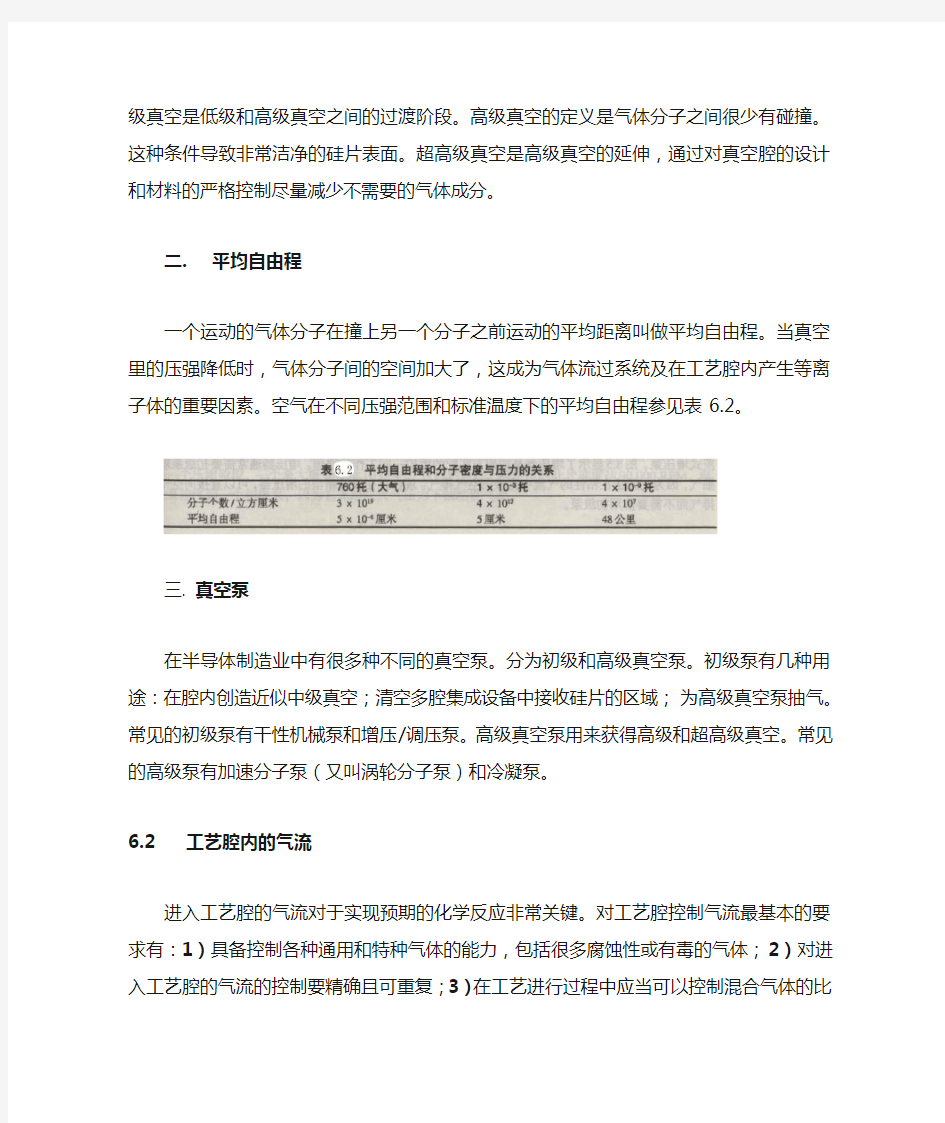

一个运动的气体分子在撞上另一个分子之前运动的平均距离叫做平均自由程。当真空里的压强降低时,气体分子间的空间加大了,这成为气体流过系统及在工艺腔内产生等离子体的重要因素。空气在不同压强范围和标准温度下的平均自由程参见表6.2。

三. 真空泵

在半导体制造业中有很多种不同的真空泵。分为初级和高级真空泵。初级泵有几种用途:在腔内创造近似中级真空;清空多腔集成设备中接收硅片的区域;为高级真空泵抽气。常见的初级泵有干性机械泵和增压/调压泵。高级真空泵用

来获得高级和超高级真空。常见的高级泵有加速分子泵(又叫涡轮分子泵)和冷凝泵。

6.2工艺腔内的气流

进入工艺腔的气流对于实现预期的化学反应非常关键。对工艺腔控制气流最基本的要求有:1)具备控制各种通用和特种气体的能力,包括很多腐蚀性或有毒的气体;2)对进入工艺腔的气流的控制要精确且可重复;3)在工艺进行过程中应当可以控制混合气体的比例;4)腔体中的材料既不能受工艺气体的影响,也不能在气流中产生沾污。

一. 质量流量计(MFC)

化学反应中包含了以分子数目作为重要控制参数的物理过程。根据理想气体定律可知给定容积内气体分子的数目与压力和温度成正比。因此,仅通过容积控制进入腔体的气流无法做到每次都得到相同数目的分子,这是不利于控制化学反应的。

为了解决这个问题,进入腔体的气流通过质量流量计来控制,如图6.1所示。

MFC利用气体的热传输特性,直接测量进入腔体的质量流量比率。它使用一个温度传感器来探测气体质量流量中的变化。集成设备中通常包含许多MFC 来控制各种不同的气体进入工艺腔。在使用MFC之前先用一个压力调节器来确保传给MFC的气体具备指定不变的压力。

二.残气分析器(RGA)

RGA是工艺腔设备的重要部分,用来检验残留在已清空系统中的气体分子的类型。基于此理,它可以用来探测泄漏、分析工艺腔内的沾污以及作为故障查询工具来解决腔内本底真空的问题。它最常见的用途是检漏和工艺中的故障查询。RGA的原理就是隔离、鉴别和测量腔中所有的气体分子。RGA可以测量真空系统中每种气体成分的局部压力分布,以及所有气体分子的总压力。将RGA 作为在线实时工艺监控,从而更快速地进行工艺问题诊断,以确保工艺正常进行。

6.3等离子体

等离子体是一种中性、高能量、离子化的气体,包含中性原子或分子、带电离子和自由电子。当从中性原子中去除一个价电子时,形成正离子和自由电子。在一个有限的工艺腔内,利用强直流或交流电磁场或是用某些电子源轰击气体原子都会导致气体原子的离子化。等离子体可以提供发生在硅片表面的气体反应所需的大部分能量,因此被广泛应用于硅片制造的各个步骤。等离子体的另一个应用是通过等离子刻蚀选择性地去除金属、多晶硅、氮化硅和其他薄膜。在工艺腔内存在等离子体的最常见的迹象是被称为辉光放电的特有的可视光。在辉光放电中,高能电子与中性原子或离子相撞并激发它们。这些受激发的原子或离子存在时间很短,大约十亿分之一秒。当一个受激发的原子或离子返回其最低的能级时,能量以放射光子(或声子)的形式将能量释放。这种释放导致了辉光放电中独有的发光,不同气体对应不同颜色。维持辉光放电的典型因素包括射频(RF)能量和频率、压力、混合气体和发光率、真空泵泵速以及表面温度。

6.4工艺腔的沾污

真空设备分两类:能同时处理大批硅片和只能进行单个硅片反应,后一种设备腔沾污小有多腔集成系统。在带有真空的工艺腔内,痕量水是最显著的沾污源。由于水在化学反应和真空中会被分解成离子或H2、O2等气体分子,所以它成为真空系统的一个问题所在,它顽强地粘在表面上,清除起来很缓慢而且是反应器中的毒素。据估算腔壁上水分子数目是腔内真空里1M3水分子数目的1万倍。在抽真空的过程中由于水颗粒的形成,产生了颗粒沾污。

为了尽量降低工艺腔内吸附的水产生的沾污,需要减少已清洗为目的的开启或拆开的工艺反应室。通过在线清洁技术(在工艺进行过程中清洗)可以实现这一点。尽管如此,工艺设备仍然需要迫使设备停机和修理的维护。提出如下建议可以在维修中减少沾污:1)保持放置设备的净化间环境中适合的温度和湿度;2)在处理硅片时控制设备的泵和排风循环系统,尽量减少紊乱,阻止颗粒的产生;3)避免使用研磨性的清洁材料;4)使用原装的备用部件和材料以避免产生敏感的设备沾污和裂缝;5)使用产生颗粒少的气体控制部件。