拉伸膜的发展史

拉伸膜成长过程及市场分析

拉伸膜是以LLDPE为主要原料,经流延或吹膜工艺制成的一种有拉伸性和自粘性的包装薄膜,厚度范围是12μm~30μm,拉伸膜按使用方式可分为机拉摸和手拉膜,其特性各有不同。

拉伸膜包装的优点是,操作方便,成本低,特别适合于现代物流中的栈板货物包装。

国内的拉伸膜从上世纪90年代中期起步,在不到10年的时间里取得了长足的发展,在各行各业得到了广泛运用。

拉伸膜的成长过程90年代,拉伸膜从欧美国家传入国内,福建佳通、浙江新光等公司对拉伸膜的生产作了有益的探索。

1997年末江苏华通塑胶从国外率先引进专业设备开始了专业生产拉伸膜,拉伸膜作为一种规模化加工的产品开始在国内成长起来。

截至上世纪90 年代末,国内拉伸膜的市场还不足20,000 吨,主要集中在广东和上海地区的外资企业,其中50%的拉伸膜是从澳大利亚和意大利等国进口。

2000年初,国内的自制拉伸膜设备(国产小线)逐渐发展起来,不到6 万元一台的投资门槛吸引了很多厂商进入拉伸膜生产领域,拉伸膜的生产规模迅速扩大。

与此同时,江苏华通塑胶等一线大厂也开始了扩线增产,马来西亚、我国香港和台湾的厂商相继在内地设厂,大规模地生产拉伸膜。

到2005年,国内拉伸膜的产量超过140,000吨,形成了几家大厂和众多小厂(100 多家)共存的局面。

在拉伸膜的成长过程中,以上海里查为代表的拉伸膜包装机厂也起到了相互推动作用。

截至目前,缠绕包装机厂商也由开始的一家发展到了目前约30多家。

拉伸膜市场的快速成长可以略见一斑。

拉伸膜的市场规模拉伸膜在国内起步较晚,开始时只有广东、上海的外资企业使用(其国外的本土厂已在使用),用量较小,增长较慢。

但随着拉伸膜不断被宣传推广,越来越多的企业开始接受这种成本低、使用方便的新型包装材料。

从2002 年开始,拉伸膜的市场需求量每年以35%以上的速度增长。

2005 年,从应用来看,国内拉伸膜的总用量在12,000吨左右,其中机拉膜占25%,手拉膜占75%。

拉伸膜的特点及应用

拉伸膜的特点及应用拉伸膜是一种由聚乙烯或聚丙烯等材料制成的一种薄膜,在伸长过程中会形成薄膜的强大张力。

下面将对拉伸膜的特点及应用进行详细介绍。

首先,拉伸膜具有以下特点:1. 拉伸膜具有较高的拉伸强度和抗刺穿性能,能够很好地保护包装物品在储存和运输过程中受到的外部冲击和损坏。

2. 拉伸膜具有良好的耐候性和耐化学性能,能够在各种恶劣环境条件下使用,并且能够抵御紫外线的侵蚀,保持包装物的稳定性。

3. 拉伸膜具有较好的透明度和光泽度,使得包装物品具有良好的展示效果,提升产品的附加值。

4. 拉伸膜具有较强的粘结性和收缩性能,能够紧密包裹被包装物品,减少包装材料的使用,节约成本。

5. 拉伸膜具有一定的延展性,能够适应不同形状和尺寸的物品,提供多样化的包装解决方案。

其次,拉伸膜在各个领域有广泛的应用:1. 包装领域:拉伸膜广泛应用于包装行业,用于包装食品、饮料、药品、化妆品等各类商品。

其高拉伸强度和抗刺穿性能,能够保护被包装物品的完整性和质量,减少货物在运输过程中的损坏。

2. 物流领域:拉伸膜常用于物流行业,用于固定和保护托盘上的货物。

通过拉伸膜的紧密包裹,可以使得货物更加稳定、固定,减少货物的移动和滑动,提高货物的安全性和稳定性。

3. 农业领域:拉伸膜在农业领域的应用也较为广泛,常用于保护大棚内的农作物。

拉伸膜具有良好的抗紫外线性能,能够有效遮光、降温和保湿,为农作物提供良好的生长环境。

4. 电子产品领域:拉伸膜也被广泛应用于电子产品的包装中,用于包装各种电子设备。

拉伸膜具有较好的防尘和防湿特性,能够保护电子产品免受外界灰尘、湿气等的侵害,保持产品的完好性。

5. 建筑领域:在建筑领域,拉伸膜也有一定的应用。

例如,用于建筑材料的覆盖和保护,能够起到防水、防尘、防晒、保温等作用。

此外,拉伸膜还有其他应用,例如制作各种包装袋、制造太阳能电池、固定和捆扎物品等。

总而言之,拉伸膜具有较高的拉伸强度和抗刺穿性能,具有良好的耐候性和耐化学性能,具有较好的透明度和光泽度,具有较强的粘结性和收缩性能,具有一定的延展性。

拉伸裹包工艺

拉伸裹包工艺【拉伸裹包工艺】一、引言其实啊,在我们的日常生活中,有很多物品的包装都采用了各种各样的工艺。

今天,咱们就来聊聊其中一种很有趣也很实用的工艺——拉伸裹包工艺。

二、拉伸裹包工艺的历史1. 起源与发展拉伸裹包工艺可不是一下子就出现的,它的发展有着一个逐步演变的过程。

说白了就是从最初简单的包装方式,不断改进和创新而来。

其实啊,早在几十年前,包装行业就开始探索更高效、更经济、更环保的包装方法。

在这个过程中,拉伸裹包工艺逐渐崭露头角。

2. 重要的里程碑在拉伸裹包工艺的发展历程中,有几个关键的节点和技术突破。

比如说,新的材料的出现,让拉伸裹包的效果更好,成本更低。

举个例子,以前可能只能用比较厚的塑料膜来进行包装,但是随着材料技术的进步,更薄但更坚韧的膜被研发出来,这大大提升了拉伸裹包的效率和质量。

三、拉伸裹包工艺的制作过程1. 准备工作要进行拉伸裹包,首先得准备好合适的薄膜材料,还有专门的拉伸裹包设备。

这就好比做饭前要准备好食材和炊具一样。

2. 薄膜拉伸把薄膜放在设备上,通过特定的装置将薄膜拉伸。

这一步很关键,拉伸的程度和均匀度都会影响最终的包装效果。

想象一下把一张橡皮膜拉长,但是要拉得均匀,不能有的地方长有的地方短。

3. 物品裹包把需要包装的物品放在拉伸后的薄膜上,然后通过设备的运作,将薄膜紧紧地裹在物品上。

就好像给一个宝贝穿上一件量身定制的衣服。

4. 热封与切割为了让包装牢固,还要进行热封处理,把薄膜的接口封好。

最后,把多余的薄膜切割掉,一个完美的拉伸裹包就完成了。

这就像是给衣服缝好边,剪去多余的线头。

四、拉伸裹包工艺的特点1. 高效性拉伸裹包工艺的速度那是相当快的,能在短时间内完成大量物品的包装。

比如说在工厂的生产线上,一分钟就能包装好几十个甚至上百个物品。

2. 灵活性它可以适应各种形状和尺寸的物品,不管是方的、圆的、大的、小的,都能轻松搞定。

就像一件万能的外套,谁穿上都合适。

3. 良好的保护性能有效地保护物品免受外界的损害,比如碰撞、灰尘、潮湿等。

薄膜技术发展历程

薄膜技术发展历程薄膜技术是指将材料制成薄膜状的工艺和技术。

它以其独特的特点和广泛的应用领域,在工业、电子、光学、医疗等领域发挥着重要作用。

随着科技的不断发展,薄膜技术也在不断演进和完善。

下面将介绍薄膜技术发展的历程。

1.薄膜技术的初期阶段可以追溯到20世纪40年代,当时主要应用于铝箔包装和银镜制造。

这时的薄膜技术主要是依靠机械拉伸和卷制工艺完成,技术水平相对较低。

2.20世纪50年代,随着塑料材料的提出和工艺的改进,薄膜技术得以进一步发展。

在这一阶段,薄膜材料制备开始使用挤出工艺、压延工艺和铸膜工艺,使得薄膜的生产速度和质量得到了提高。

3.20世纪60年代,薄膜技术开始引入真空薄膜沉积工艺。

真空薄膜沉积是一种将材料以原子或分子的形式沉积到基板上形成薄膜的技术。

这种技术可以通过物理和化学方法实现,如蒸发、溅射、离子束沉积等。

真空薄膜沉积技术的引入使得薄膜的厚度和复杂度得到了进一步提高,为后续的应用奠定了基础。

4.20世纪70年代,随着微电子技术和半导体工业的迅猛发展,薄膜技术得到了广泛的应用。

在这一阶段,薄膜技术开始应用于光刻、化学蚀刻、离子注入等微电子加工工艺中,用于制作电路板、光刻掩膜和光刻胶等部件。

这一时期也出现了一系列新的薄膜材料,如氧化铝、氮化硅等。

5.20世纪80年代,薄膜技术在光学领域得到了广泛的应用。

薄膜技术可以用于制作光学滤波器、反射镜、传感器等光学元件。

这一时期,薄膜技术的研究重点逐渐转向光学材料的研发和薄膜的光学性能的提高。

6.20世纪90年代至今,随着纳米科技的兴起和发展,薄膜技术进入了纳米尺度的制备阶段。

纳米薄膜技术主要应用于能源材料、生物医学、纳米电子等领域。

新的制备方法和设备的出现,如溅射、原子层沉积、自组装等,使得薄膜的厚度更加精细并且具备纳米级的结构。

值得一提的是,随着薄膜技术的发展,相关的研究和应用也在不断涌现。

例如,薄膜太阳能电池、薄膜膜结构、纳米薄膜材料等新兴领域逐渐成为研究的热点。

PE拉伸膜的生产与应用研究

本文着重介绍流延法PE拉伸膜的生产工艺,并对薄膜粘性的控制、物理机械性能的控制进行探讨;同时对拉伸膜的应用形式进行阐述,对不同拉伸比的PE拉伸膜适用于不同的包装形式进行讨论。

1.概述拉伸膜,又叫缠绕膜,国内最早以PVC为基材,DOA为增塑剂兼起自粘作用生产PVC缠绕膜。

由于环保问题、成本高(相对PE比重大,单位包装面积少)、拉伸性差等原因,当94~95年国内开始生产PE拉伸膜时逐步被淘汰。

PE拉伸膜先是以EVA为自粘材料,但其成本高,又有味道,后发展用PIB、VLDPE 为自粘材料,基材现在以LLDPE为方,包括C4、C6、C8及茂金属PE(MPE)。

早期PE拉伸膜以吹膜为多,从单层发展到二层、三层;现在以流延法生产PE 拉伸膜为主,其流程见下图,这是因为流管线生产具有厚薄均匀、透明度高等优点,可适用于高倍率预拉伸的要求。

由于单层流延做不到单面粘,应用领域受到局限。

单、双层流延在材料选择上没有三层流延的广,配方成本也高,所以还是以三层共挤的结构较为理想。

优质的拉伸膜应具有透明度高,纵向伸长率高,屈服点高,横向撕裂强度高,穿刺性能好等特点。

2.生产工艺2.1配方2.2 工艺条件流延法生产由于流道长而窄,流动速度快,熔体温度范围一般控制在250℃~280℃,流延冷却辊的温度控制在20℃~30℃,收卷张力要低,一般在10kg 以内,以利粘性剂迁出,同时减少成品膜内应力。

2.3 生产中经常发生的不正常情况及处理对策3. 粘性的控制良好的粘性使货物外面的包装膜层与层粘在一起使货物牢固,粘性的获取方法主要有两种:一种是在高聚物里添加PIB或其母料;另一种是掺混VLDPE。

PIB为半透明粘稠液体,直接添加需有专用设备或对设备进行改造,一般均采用PIB母料。

PIB的迁出有个过程,一般要三天,另外还受温度影响,气温高时粘性强;气温低时不太粘,经拉伸后粘性大大降低。

也因此成品膜最好贮存在一定的温度范围内(建议贮存温度在15℃~25℃)。

中国拉伸缠绕膜市场分析

中国拉伸缠绕膜市场分析拉伸缠绕包装最早是欧美发达国家在20世纪70年代开始采用的一种包装技术,由收缩包装发展而来。

我国是从20世纪80年代末开始发展拉伸缠绕薄膜(以下简称缠绕膜)和拉伸缠绕包装设备的,20世纪90年代初随着经济的快速发展,缠绕膜得到推广应用,需求增长迅速。

缠绕膜应用范围很广,主要用于工业包装(如家电、机械、化学品、建材等)、农业包装(如玉米秸杆、苜蓿等青贮饲料)、家用和超市用包装(食品、水果、蔬菜等保鲜)等。

拉伸缠绕包装分为机械包装和手工包装,是在常温下将弹性薄膜围绕被包装件拉伸、紧裹,并在其末端进行封合的一种包装方法。

由于拉伸缠绕包装不需加热,能源消耗只有收缩包装的1/20。

拉伸缠绕包装可以捆扎包装单件物品,也可用于托盘包装之类的集合包装,可以达到节约能源、降低包装成本、减少运输损失、提高物流效率的目的,是“十五”商品包装运输改进计划。

缠绕膜具有拉伸度强度高、自黏性好、透明度高、保洁性能可靠、相对密度轻、韧性强、使用方便等特点,是今后国内包装发展的方向。

目前国内生产缠绕膜的厂家有150多家,总能力在180kt以上。

2001年国内缠绕膜产量达到60kt,需求量约78kt。

随着我国包装工业和外贸出口量的不断增长,农产品缠绕保鲜和牧业牧草保鲜等的发展,以及家庭和超市使用缠绕膜的普及,未来对缠绕膜需求量会越来越大。

预计2005年缠绕膜需求量将达到130kt,2010年将达到250kt。

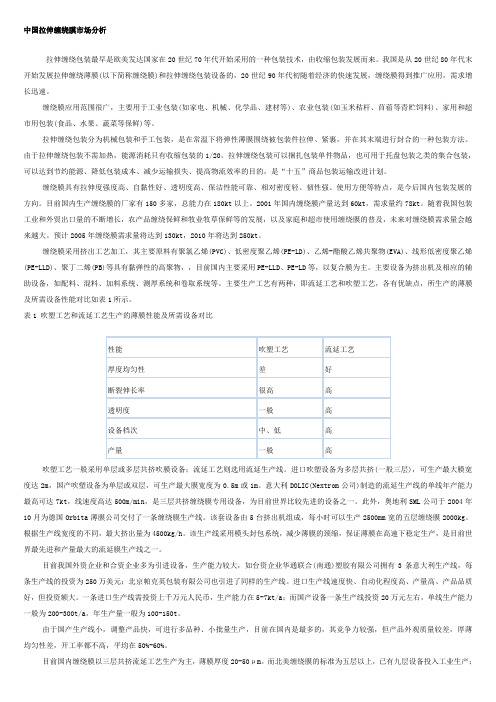

缠绕膜采用挤出工艺加工,其主要原料有聚氯乙烯(PVC)、低密度聚乙烯(PE-LD)、乙烯-酯酸乙烯共聚物(EVA)、线形低密度聚乙烯(PE-LLD)、聚丁二烯(PB)等具有黏弹性的高聚物,,目前国内主要采用PE-LLD、PE-LD等,以复合膜为主。

主要设备为挤出机及相应的辅助设备,如配料、混料、加料系统、测厚系统和卷取系统等。

主要生产工艺有两种,即流延工艺和吹塑工艺,各有优缺点,所生产的薄膜及所需设备性能对比如表1所示。

PE拉伸膜(缠绕膜)介绍

1、拉伸膜基本概念拉伸膜也称缠绕膜或弹性薄膜或裹包薄膜,具有自粘性,是一种单面(流涎)或双面(吹塑)有粘性可拉伸并裹紧被包物品的塑料薄膜,且自粘胶不会附着在被包物品表面,只存在于膜与膜的表面。

在包装过程中不需要进行热收缩处理,有利于节省能源,降低包装费用,便于集装运输,提高物流的效率。

托盘与叉车相结合的“集全装卸”方法降低了运输费用,同时高透明度也便于识别被包物品,减少配送错误。

深圳强辉科技有限公司引进意大利吹塑拉伸膜生产线,应用同轴机向定位技术生产出的PE拉伸膜可将拉伸膜的预拉抻度提高到200—300%、抗穿刺抗撕裂性能强、收缩记忆持久、透明度极佳、拉伸强度高、单面粘性好、防腐蚀的、环保特点。

2、深圳拉伸膜性能特点包装实用方便。

可拉伸性能强、预拉伸率达300%;无毒、环保、防潮、防水、防尘、防腐蚀;抗穿刺、抗撕裂性能强;收缩记忆持久;稳定可靠的自粘性能;透明度高;3、深圳拉伸膜系列(1)手用拉伸膜:用手工操作包装,单卷重量3至5公斤,便于手工操作。

(2)机用拉伸膜:机器操作包装,单卷重量10至18公斤,可按客户单卷重量要求生产。

4、深圳拉伸膜常用规格450mm(宽度)×0.025mm(厚度)500mm(宽度)×0.025mm(厚度)可按客户要求宽度、厚度定做:50 mm至1200 mm5、常用用途及适用行业拉伸膜适用于物品的汽车、火车、轮船、飞机等长途集装运输,同时也便于托盘与叉车相结合的集全装卸;便于配送行业物品的集合分类;广泛用于工业品、日常用品的集合包装,如饮料、食品、家具、门类(木门、金属门)、电线、电缆、陶瓷、地砖、焊接材料、造纸和书刊、洁具、建材、纺织品、机械、计算机等。

手用拉伸膜:用手工操作包装,单卷重量3至5公斤,便于手工操作。

2024年机器拉伸膜市场前景分析

2024年机器拉伸膜市场前景分析引言机器拉伸膜是一种高效且可靠的包装材料,广泛应用于各行业中的货物包装。

随着现代物流、电子商务和制造业的快速发展,机器拉伸膜市场呈现出巨大的潜力和广阔的前景。

本文将对机器拉伸膜市场的前景进行分析,并探讨市场的主要驱动因素和挑战。

市场概览机器拉伸膜市场是全球包装行业中最重要的一个细分市场之一。

机器拉伸膜广泛应用于各行各业的货物包装中,如物流、快递、食品、饮料、化工等行业。

机器拉伸膜具有优异的拉伸性能、抗撕裂性和保护性能,能够有效地保护、固定和稳定包装货物,减少货物在运输过程中的损坏和损失。

机器拉伸膜的使用可以提高物流效率、节约包装成本,同时也能够满足环保要求,减少包装废弃物的产生。

市场驱动因素机器拉伸膜市场的快速增长受到了以下关键驱动因素的推动:1.物流和电子商务行业的快速发展:随着物流和电子商务行业的繁荣,货物包装需求大幅增长。

机器拉伸膜作为一种重要的包装材料,受益于行业的发展。

2.包装效率和成本节约:机器拉伸膜具有高效的包装性能,能够在短时间内完成大量货物的包装,提高包装效率。

此外,机器拉伸膜相对于传统的包装材料节约成本,具有明显的成本优势。

3.环境保护要求的增加:机器拉伸膜相对于传统的包装材料,更加环保可持续。

它可以有效降低包装废弃物的产生,符合现代社会对环境保护的要求。

市场挑战尽管机器拉伸膜市场前景广阔,但也面临一些挑战:1.市场竞争激烈:机器拉伸膜市场竞争激烈,市场份额相对集中。

厂商之间的竞争主要体现在产品质量、价格和服务等方面。

2.技术创新的需求:随着市场的发展,用户对机器拉伸膜的性能和功能有着越来越高的要求。

为了保持竞争力,厂商需要不断进行技术创新,提升产品的性能和质量。

3.市场的不确定性:机器拉伸膜市场受到宏观经济和政策环境的影响较大,市场需求可能会受到不确定因素的影响,厂商需要及时调整市场策略,应对市场变化。

市场前景展望机器拉伸膜市场具有巨大的发展潜力和广阔的前景。

拉伸膜双向拉伸技术及应用

公司网址:拉伸膜"双向拉伸”是近年来颇受关注的塑料薄膜成型方法之一,采用双向拉伸技术可以显著提高拉伸膜的机械性能、阻隔性能、光学性能、热性能及厚度均匀性等,可满足多种应用领域的生产要求。

拉伸膜的成型方法很多,如压延法、流延法、吹塑法、拉伸法等。

其中,双向拉伸成为近年来颇受关注的方法之一。

采用双向拉伸技术生产的塑料拉伸膜具有以下特点:与未拉伸薄膜相比,机械性能显著提高,拉伸强度是未拉伸拉伸膜的3~5倍;阻隔性能提高,对气体和水汽的渗透性降低;光学性能、透明度、表面光泽度提高;耐热性、耐寒性能得到改善,尺寸稳定性好;厚度均匀性好,厚度偏差小;实现高自动化程度和高速生产。

拉伸膜双向拉伸基本原理拉伸膜双向拉伸技术的基本原理为:高聚物原料通过挤出机被加热熔融挤出成厚片后,在玻璃化温度以上、熔点以下的适当温度范围内(高弹态下),通过纵拉机与横拉机时在外力作用下,先后沿纵向和横向进行一定倍数的拉伸,从而使分子链或结晶面在平行于拉伸膜平面的方向上进行取向而有序排列,然后在拉紧状态下进行热定型,使取向的大分子结构固定,最后经冷却及后续处理便可制得拉伸膜。

拉伸膜双向拉伸的发展近年来,我国的塑料拉伸膜双向拉伸生产线的发展速度很快,各种塑料拉伸膜双拉生产线已有上百条。

但无论是BOPP拉伸膜、还是BOPET拉伸膜,均已呈现出供大于求的趋势。

为此,很多企业都在努力调整产品结构,开发差异化、功能化的拉伸膜新品种,并不断开拓拉伸膜的新用途。

以BOPET拉伸膜为例,目前国内双拉生产线所生产的产品规格大部分在8~75μm范围内,此厚度范围产品的产能已远远供大于求;4μm以下或150~300μm的厚膜具有相当大的发展空间,特别是厚膜的应用范围在不断扩大。

另外,市场中出现了热封膜、热收缩膜、高阻隔膜、抗紫外线辐射膜、抗静电膜、阻燃膜等特种拉伸膜和功能性拉伸膜,可满足不同的使用要求。

热封型聚酯膜是最近开发成功的新产品,具有可自热封性,可直接用于各种小包装或护卡等,而不再需要进行复合或涂胶等工序,使用十分方便。

拉伸膜:从薄膜到包装系统

《中国石拱桥》教学设计一、文本分析这篇课文选自人教版初中语文八年级上册第三单元。

这篇课文写的内容是:以赵州桥和卢沟桥为例,说明中国石拱桥的主要特点。

这篇课文的特点是:说明对象明晰,以赵州桥和卢沟桥为例来说明;说明顺序清晰,采用一般到特殊的逻辑顺序;说明方法得当,打比方、列数字等用得恰当好处;说明语言准确、严密。

二、学生分析学生需要从中学到的是:自主概括说明的内容和说明的形式,加深对说明文的认识,提高使用说明文的水平。

学生已经基本具备了相应的学习基础:认知上,对说明文的内容和形式有了一定的了解;情感上,对我国劳动人民的聪明才智有了一定的感受和体会。

学生需要采用的学习方法是:阅读法、探究法、概括法等自主学习的方法。

三、目标阐述1. 知识与能力(1)能说出本文说明顺序的特点和效果;(2)能解释本文说明方法的特点和效果;(3)能阐述本文说明语言的特点和效果。

2. 过程与方法(1)能在学习本文内容的过程中运用诵读的方法;(2)能在体会文章脉络的过程中运用概括的方法。

3. 情感态度与价值观(1)能感受中国石拱桥的独特创造和艺术价值;(2)能体会我国劳动人民的聪明才智。

4. 教学重点(1)能说出本文说明语言的特点及效果。

5. 教学难点(1)能说出本文说明语言的特点及效果。

6. 教学方法提问法、讲授法、点拨法、多媒体展示法等服从于学生学习需要的方法。

四、过程设计(一)教师激趣导入桥是经过放大的一条板凳——桥梁专家茅以升这样风趣地解释“桥”,今天我们一起学习由茅以升创作的《中国石拱桥》,感受我国古代劳动人民的勤劳和智慧。

(二)初读课文,整体感知每人用较快的速度默读课文,整体感知内容。

读完后给每段标上序号,全文共10段。

(三)一概括说明对象先让学生进行自主概括,要求从粗略到细致。

可以先用一句话,再用多句话概括,并尽可能借助文中的原话。

每步都有时间限制。

教师准备的基本理解:用一句话概括就是:中国的石拱桥;用多句话概括是:以赵州桥和卢沟桥为例,说明中国石拱桥的主要特点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉伸膜的生产者已经习惯了市场每五年翻一番的局面。

在1995到2000的五年间,市场需求从2.5亿磅/年增长到5亿磅/年,从2000到2005年的五年间市场需求又增长到10亿磅/年。

即使在最近的五年间,五层拉伸膜席卷整个市场的时候,树脂的需求仍然翻了一番。

但是在最近的两年间拉伸膜树脂的需求徘徊在14亿磅/年。

拉伸膜的65%和铸造薄膜的70%被应用于机器设备的包装,另外30%和吹制薄膜的35%应用于日用品的包装和一部分特殊防漏薄膜。

薄膜领域的市场竞争是非常残酷的。

营业者的利润通常只有1美分/磅,设备的更新换代几乎每年要进行两次。

北美地区销售额增长的营业者都在生产新型的多层薄膜。

当九十年代中期五层薄膜的技术出现时,立刻取代了很多含有己烯或辛烯的线性低密度聚乙烯构成的单层或三层薄膜。

这项技术需要第四台挤出设备以及一个五层膜的加料系统,该技术可以采用成本较低的丁烯线性低密度聚乙烯,以及通过增强处理得到的新型金属茂合物线性低密度聚乙烯。

一个典型的五层结构应该是A-B-C-B-A,其中在表面为掺杂10%己烯的线性低密度聚乙烯,夹层为掺杂20%金属茂合物的线性低密度聚乙烯,在中心部分为掺杂40%丁烯的线性低密度聚乙烯。

拉伸膜设备随着层数的增长可以生产出面积更大,产量更高的薄膜。

五年前的标准是五英尺二十英寸每卷的三层膜,如今的标准是六英尺每卷的五层膜。

五层拉伸膜现在已经占了北美地区总产量的40%,含有金属茂合物的树脂应用也从1995年的0%提高到所有线性低密度聚乙烯拉伸膜的12%。

但是金属茂合物线性低密度聚乙烯的价格比较昂贵,因此生产者开始转向生产七层和九层薄膜,这样就可以应用更多较为廉价的丁烯线性低密度聚乙烯来替代金属茂合物线性低密度聚乙烯,在有些情况下还可以提高薄膜的性能。

举例来说,所有生产七层拉伸膜的生产商都宣称他们的产品可以取代较厚但层数较少的薄膜而不会带来负荷能力的下降。

在过去的几年中,北美所有浇铸拉伸膜生产线都设计用来生产五层或更多层薄膜。

他们不断的创造层数的新记录——七层,然后是九层。

现在生产商和设备制造者都在谈论11层14层甚至70层的薄膜。

“我们根据屏障属性将微层加料技术实现了商业化,但是拉伸膜仍将继续使用。

我们可以在厚度在埃数量级或者膜厚度的百分之十几生产薄膜层(1埃=0.0001微米)。

”Cloeren 有限公司高级技术人员Gary Oliver说道,“生产者对此都非常感兴趣,但目前还没有人实践。

”越来越多的层数大多数最新的薄膜层生产线都进入了拉伸膜领域,同时占据了一定的市场份额。

德克萨斯的Mauriceville的Chaparral薄膜公司在1994年最早生产出五层拉伸膜,同时在1996年首先报道了七层薄膜的使用,尽管这些并没有引起公众的注意。

Cloeren为Chapparal生产模具和加料系统,同时也是Chapparal的投资者之一,根据它的说法,Chaparral正在原来的基础上发展更多层数的薄膜。

(伊利诺斯Glenview的ITW拉伸包装系统公司在1996年买下了Chaparral但是仅仅生产五层薄膜。

)位于墨西哥Atlacomulco的Poly Rafia公司在1996年也拥有了生产七层薄膜的能力,同时在2001又增加了一条生产线。

田纳西州Shelbyville的Quintec薄膜公司和夏洛特的Pinnacle薄膜有限公司在1998年秋季也开始生产,这些新公司只生产七层薄膜。

Quintec 在2001年七月凭借“双外层以及内部五层结构”获得了拉伸膜方面的美国专利,专利号为#6,265,055。

“如果有足够的挤出和成膜设备,就可以制备出含有金属茂合物的低成本、高性能的薄膜,这是市场发展的机会所在。

”Pinaco刚刚在去年四月安装了第二条七层膜生产线,它的主席William Rice说,“很多在这个领域原来的从业者无法适应这么多的新技术,他们中的大多数都不准备更换七层膜生产线。

”尽管如此,还是有在这个领域有一定历史的从业商已经新增加了七层拉伸膜生产线,他们是伊利诺斯Schaumburg的Pliant公司和Hackensack的AEP工业有限公司。

与此同时, Sigma塑料集团从1994年起就是一家拉伸膜市场上主要的包装袋薄膜生产商,该集团在2000年的Belleville建成了世界上第一条九层拉伸膜的生产线。

位于新泽西Lyndhurst的Sigma拉伸膜公司的工作人员Per Nylen说:“我们8年内将在世界范围内的市场份额从0提高到15%,我们对此感到非常骄傲。

”最近在新泽西的Livingston,Foumosa’s Inteplast集团的附属公司AmTopp定购了一条九层薄膜的Battenfeld Gloucester生产线,今年的晚些时候将运抵公司在德克萨斯Lolita的工厂。

当前拉伸膜发展不是很快的主要原因是薄膜正在逐渐变薄。

在1985年,生产标准为90单位(0.0009英寸)。

今天的标准是65到80单位。

标准降低带来的主要问题是陈旧的生产线的效率随之下降。

“曾经用来生产1密耳厚薄膜3000磅/小时的设备现在用来生产70单位的薄膜,因此它们已经浪费了设备生产能力的30%,”Andew Christie如是说,他是位于纽约富尔顿的Optex Process Solutions有限公司的主席,同时也是拉伸膜界的专家。

如果想保证原有设备的生产能力,唯一的办法就是更换一个新的卷筒,但是人们只会将这样大笔的资金投到新的生产线上。

尽管薄膜生产的总量没有太大增长,拉伸膜包装的产品数目正在健康的增长。

不仅仅由于如今的薄膜比当初更薄,而且由于现在的产品比原来的产品拉伸性更好。

在1985年,为了包装一个托台平均需要12张薄膜,而在1995年只需要五张,在2000年只需要四张就可以达到要求,同样重量的塑料的包装能力在这些年之间扩大了三倍。

Pinnacle报道了它生产的63单位的七层Apex薄膜在标准测试中延展性达到360%到370%,测试设备来自Jighlight Industries公司,该公司是一家拉伸包装设备制造商(Pinnacle是唯一一家愿意为本文提供具体性能数据的拉伸膜制造商)。

这表明还有很大的降低厚度的空间,尤其对于多层膜来说更是如此。

Highlight Industries公司的主席Kurt Rienenschneider说:“我们测量了薄膜显示大多数拉伸最终都能够超过350%,但是能够应用在实际包装中的数据大概是165%到180%。

在很多情况下,现今的拉伸膜已经优于拉伸包装设备了。

”当今市场上的薄膜的包装能力还有很大潜力可挖,这也造成了一定程度上的生产能力过剩。

在2002年九月的休斯顿举行的会议上(由休斯顿化学市场资源公司发起组织),Flexpo 的Pliant报道了在这个领域的进一步发展。

Pliant生产出1密耳的单层吹制薄膜,在测试中具有500%的拉伸性能,超过了其他三种不同的金属茂合物线性低密度聚乙烯。

为什么要增加层数?高度分层的薄膜应用只有浇铸拉伸膜应用在机器包装上。

应用在手工包装吹制拉伸膜有一层到三层的己烯/辛烯线性低密度聚乙烯夹层需要掺杂昂贵的添加剂,而浇铸的薄膜中没有应用这种添加剂。

具有更多层的薄膜通常不需要掺杂特殊的材料。

可以通过将一股树脂分割成薄片或者将不同的树脂混合形成附加层。

这种技术通常应用于薄片挤出来获得更均一的树脂分布。

Cloeren’s Oliver说:“共挤出薄膜可以改善抗穿透性能,挤出的金属茂合物树脂薄膜使其不易破裂,如果膜比较薄,就会表现出较好的弹性。

Sigma的Nylen说:“看看这些像胶合板一样的九层薄膜,我们的九层膜比原来的五层膜具有更高的抗穿透性,延伸性能以及抗撕裂性能。

”含有金属茂合物线性低密度聚乙烯薄膜可以降低成本,应用广泛的丁烯线性低密度聚乙烯的使用同时减少金属茂合物线性低密度聚乙烯的使用。

在一个有三层金属茂合物线性低密度聚乙烯的七层薄膜中,金属茂合物的含量可以减少到33%,而有两层金属茂合物线性低密度聚乙烯的五层薄膜中金属茂合物的含量最少为40%。

应用加料设备从单一树脂制备多层膜有很大优势,但在应用更多的挤出机上也有争论。

Oliver解释说:“应用两台挤出机从单一树脂制备多层膜可以在增加产量的同时不影响膜的性质。

应用两台4.5英寸挤出机来代替一台6英寸挤出机的高产量生产线可以生产各种复杂和简单的产品,而对4.5英寸挤出机的温度控制要比6英寸挤出机的温度控制容易得多。

”Pliant的七层拉伸膜可以由三台、四台、五台或六台挤出机共同制造。

该公司在田纳西Lewisburg的第一条七层膜生产线应用五台挤出机以及另一台较小的设备用于用边角余料挤出边上的装饰。

Pliant三个月前新建成的最新七层膜生产线有四台挤出机。

预先对加料系统进行控制可以使生产线用三种或四种不同的聚合物制备七层薄膜。

同时还应用一个据说使北美地区最大的冷却滚轴以便制备浇铸拉伸膜。

这个大的滚轴可以使薄膜的淬火更快,更好的改善了膜的抗穿透性能和附着性能,据Pliant报道。

Pliant的第一种高性能七层薄膜被命名为R-122,该产品在2001年研制成功,但直到2002年才完全实现商业化。

这种产品设计要求在强度和控制噪声方面超过Pliant的OPTX 五层薄膜。

R-122是一种高端产品,其中金属茂合物线性低密度聚乙烯的含量最高(超过50%),这使得膜的厚度较薄同时具有较好的拉伸性能。

虽然如此,这种产品51和63厚度单位的版本是Pliant业绩最好的拉伸膜。

由于R-122比较薄,因此消费者购买相同重量的R-122可以得到更多的可用长度:51厚度单位的R-122薄膜有9000英寸长,63厚度单位的R-122薄膜有7250英寸长,而标准的80厚度单位的薄膜则只有5000英寸长。

51和63厚度单位的薄膜可以包装C级货物(不规则带有很多突出部分的货物),同时在性能上超过市场上某些韧性较好的70和80厚度单位的产品,Piant报道。

R-122用了一年时间才实现商业化,因为一开始的生产率太低根本无法批量生产。

由于金属茂合物线性低密度聚乙烯的含量较高,产量和工艺上遇到了一些难题,因此Pliant对工艺和树脂成分进行了一些改变。

Pinnacle的Apex高端拉伸膜在2000年研制成功,该产品同样应用七层薄膜和金属茂合物线性低密度聚乙烯来降低厚度。

Pinnacle的莱斯说:“我们可以用63厚度单位的产品来替换传统的80厚度单位的薄膜,如果重量减轻我们可以将厚度减少到55厚度单位。

”Black Clawson在Quintec的七层拉伸膜生产线应用五台挤出机和从Extrusion Dies Industries公司带有可以改变层间次序的选择器的Ultraflow加料系统。