型材对接工艺(角钢、槽钢、T型钢、工字钢)精编版

槽钢与工字钢之间的焊接工艺流程

槽钢与工字钢之间的焊接工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!**槽钢与工字钢之间的焊接工艺流程**一、准备工作阶段。

型材对接作业指导书

用角向磨光机对焊 道内及焊道周边 30mm 区域内,进行 打磨清理,清除切 割氧化皮及钢材表 面的氧化皮。

打磨表面 30mm 宽

图示

对接焊缝

焊缝余高

0~3.0

——工序作业指导书——

-4-

弧坑/裂纹

对接焊缝不允许

表面气孔

对接焊缝不允许

5、型材对接焊接参数(CO2 气体保护焊,牌号:ER50-6):

接头 形式

5

槽钢

时,可不开坡口,但需留 3~5mm 间隙。 a≥2 倍 c,且不

厚度≥6mm 时,需开坡口,按全熔透二 级焊接后做 UT 探伤检测

小于 300mm

(帮接)帮接的圆钢直径、材质应与主 筋直径、材质相同。两主筋之间留 2~5mm 间隙,并采用双面焊接,焊缝应饱满平 滑过渡,不得有咬伤主筋及弧坑

ι=5 倍 d b(焊缝宽度)=0.8d

2%的材料损耗量,以“工程下料单”的方式注明型材的规格、发料数量(长度)、备注“工 厂自行排料,循环对接”,将此“工程下料单”下发到各相关部门。 9、仓库严格按排版图及“工程下料单”的规格及数量发放材料。特殊情况需经工艺部经理批准 后发放。

——工序作业指导书——

-5-

1、型材对接长度:

序 项目

号

型材对接作业指导书

质量要求

标准/规范

采用直头全熔透等强对接。翼缘板对接

热轧

a≥2 倍 b,且不

1

处两端需加引弧板。厚度≥8mm 时,应

H 型钢

小于 600mm

做 UT 探伤检测

采用直头全熔透等强对接,φ<100mm

时,对接口内可不加垫板,对接口需留 a≥2 倍 d,且不

2

1

6000mm<L≤10000mm

钢结构制作焊接型材及轧制型材拼接工艺

钢结构制作焊接型材及轧制型材拼接工艺Welded Shapes and Rolled Shapes Splicing Procedure1.目的(Object)考虑到市场上部分轧制型材、板材规格尺寸无法满足工程中所需尺寸要求,必须由工厂自己拼接制作,达到工程中所需规格尺寸。

因此,为保证拼接质量满足工程技术要求,保证拼接过程规范有序进行,特拟定此工艺;Considering the specification and dimensions of rolled sections and plates in market cannot meet requirements of this project, to meet the requirements of dimensions these plates and section need to be built-up in workshop. This procedure is prepared to ensure that the quality of splice meets technical requirements and the process is standard and ordered.2.要求(Requirement)2.1如遇工程中板材构件宽度或长度尺寸超过原材料采购尺寸,工厂进行拼接时,需保证板宽度的最小拼接尺寸不允许低于300mm,长度最小不应小于600mm;翼缘板不允许有横向拼缝;If the components width or the length are exceed raw material size ,when splicing ensure the minimum splice size of plate width not less than 300mm,the length not less than 600mm. It is not allowed to splice flange plate in landscape orientation2.2焊接H型钢翼缘板拼缝与腹板拼缝的间距不应小于200mm;翼缘板拼接长度不应小于2倍的板宽;腹板拼接宽度不应小于300mm,长度不应小于600mm;While welding H-shapes ,between web plate and flange pitch length not less than 200mm, the splice length of flange shall be at least twice width of plate, the web plate splice width not less than 300mm,,the length not less than 600mm2.3轧制型材可直接进行拼接,但拼接长度不得小于1000mm;Rolled shapes can directlysplice, but the splice length not less than 1000mm2.4梁长度不大于15m,拼缝只允许在梁两端1/3处且只允许各有1条;梁长度在15m~35m,翼缘板与腹板允许各有三条拼缝,但绝对不允许在梁中间及中间左右各1m范围内有拼缝;The length of girder is not exceed 15mm ,splice weld is only permitted at 1/3 of girder both ends and only have a permit ;girder length at 15m ~35m, flange and web permit each of three splice weld ,but between girder and between about each length of 1m have splice weld are not absolutely allowed2.5梁上附件不允许焊接在拼缝位置,要求错缝不应小于100mm;如满足不了,则在焊接附件前要对主件拼缝进行NDE检查;Girder attachment is not allowed to be welded at the location of splice welds, the requirement of staggered weld not less than 100mm;if it is not satisfied ,the main pieces splice weld should be NDE tested prior to weld attachment2.6槽钢腹板和翼缘的两道焊缝需全焊透,要求坡口角度到位,首件剖开检查焊接质量Channel steel web and flange of double-pass welds should complete penetration ,require right groove , the first piece shall cut open to check welding quality2.7非图纸要求工厂增加的对接焊缝,必须按照全熔透焊缝焊接及检验,焊接和检验按照本工程批准的焊接工艺和MITP执行;Increasing butt welds are not drawing requirement , must be performed in accordance with full penetration weld ,weld and inspection in accordance with approved welding procedure and MITP of this project2.8如工程中对母材焊接有热处理要求时,拼接焊缝焊后热处理需按本工程《焊后热处理工艺》执行; If the base metal needs heat treatment , PWHT must be performedin accordance with Post weld Heat Treatment Procedure2.9组合型钢对接焊缝和角焊缝都采用埋弧焊接进行焊接;Built-up shapes’ butt weld andfillet weld shall be welded by submerged arc welding3.程序(Procedure)3.1下料Plate Cutting1>根据制作祥图制作H型钢板料图,然后将板料图拷贝到等离子或火焰切割数控设备进行切割下料,长度较短板厚小于14mm的板料用机械剪切进行下料。

(完整版)型材对接工艺(角钢、槽钢、T型钢、工字钢)

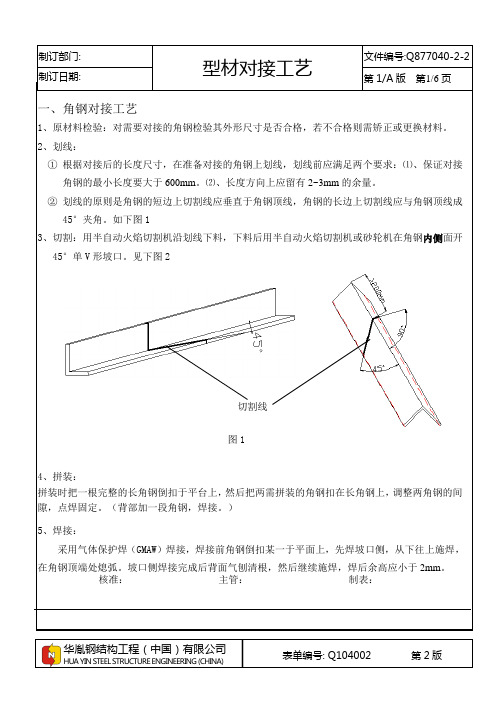

第1/A 版 第1/6页主管: 核准: 制表: 一、角钢对接工艺1、原材料检验:对需要对接的角钢检验其外形尺寸是否合格,若不合格则需矫正或更换材料。

2、划线:① 根据对接后的长度尺寸,在准备对接的角钢上划线,划线前应满足两个要求:⑴、保证对接角钢的最小长度要大于600mm 。

⑵、长度方向上应留有2~3mm 的余量。

② 划线的原则是角钢的短边上切割线应垂直于角钢顶线,角钢的长边上切割线应与角钢顶线成45°夹角。

如下图13、切割:用半自动火焰切割机沿划线下料,下料后用半自动火焰切割机或砂轮机在角钢内侧面开45°单V 形坡口。

见下图2图14、拼装:拼装时把一根完整的长角钢倒扣于平台上,然后把两需拼装的角钢扣在长角钢上,调整两角钢的间隙,点焊固定。

(背部加一段角钢,焊接。

)5、焊接:采用气体保护焊(GMAW )焊接,焊接前角钢倒扣某一于平面上,先焊坡口侧,从下往上施焊,在角钢顶端处熄弧。

坡口侧焊接完成后背面气刨清根,然后继续施焊,焊后余高应小于2mm 。

切割线第1/A 版 第2/6页主管: 核准: 制表:焊接参数参照焊接工艺指导书(WPS ): HY-WPS-QC005、HY-WPS-QC007二、槽钢对接工艺1、原材料检验:检验准备对接槽钢的外形尺寸是否合格,若不合格则需矫正或更换材料。

2、划线:a) 根据对接后的长度尺寸,在准备对接的角钢上划线,划线前应满足两个要求:⑴、保证对接槽钢的最小长度要大于200mm 。

⑵、长度方向上应留有2~3mm 的余量。

b) 划线的原则是槽钢的两翼板上的切割线应垂直于腹板,腹板上切割线应成45°夹角。

如下图33、切割:用半自动火焰切割机沿划线下料,下料后用半自动火焰切割机或砂轮机在槽钢内侧面开45°单V 形坡口(见下图3)。

切割面应光滑平整,无缺口。

图3 图44、拼装:拼装前把两根准备拼装的槽钢倒扣于平台上,然后调整两槽钢的直线度及间隙,点焊固定。

型材(槽钢、扁钢、角钢)智能下料,焊接组合装备生产线技术方案

金属器材(管材、槽钢、扁钢、角钢)智能制造(自动上料、激光精准任意截面加工、高效精准液压冲裁、精准移料定位、高效智能机器人自动焊接、自动下料)组合生产线技术方案甲方(需方):***乙方(供方):***一、设备名称金属器材(管材、槽钢、扁钢、角钢)智能制造(自动上料、激光精准任意截面加工、高效精准液压冲裁、精准移料、定位、高效智能机器人自动焊接、自动下料)组合生产线产品图纸①:产品图纸②:◎产品要求:采用二氧化碳保护焊,焊缝高度不小于6mm。

需1人工将槽钢吊过来摆好后2个人使用挡板定长,人工送料后冲断。

1、每道工序需一至三名熟练工操作。

人工摆料、定尺、火焰切割。

2、裁口精度误差大、效率不一,下道工序无法实现自动化焊接,具有安全生产隐患。

(1人将冲断后的半成品转运,而后4人使用火焰割割断。

工件断面凹凸不平,尺寸偏差极大。

)需1人工核对清单,核对已加工数量。

槽钢加工智能化生产线工艺槽钢/扁钢/角钢全自动加工组合线传统生产工艺槽钢的传统加工工序共需7-8人,单片水平桁架槽钢的加工时间约为25分钟。

上下料工序对工人的体力消耗极大,有安全生产隐患。

自动化生产工艺将整包料放上储料装置后,1人操作本机即可实现自动化加工,单片水平桁架槽钢的加工时间约为5分钟,单人生产效率提升了35倍以上。

精准高效安全。

单人效率综合对比三、工艺对比人工离散生产工艺单人效率综合对比工件断面凹凸不平,尺寸偏差极大。

且需1人校对加工产品数量及类别。

1、每道工序需一至四名熟练工操作。

人工摆料、定尺、冲压。

2、送料精度误差大、效率不一,下道工序无法实现自动化焊接,具有安全生产隐患。

(需1人工将扁钢吊过来摆好后,需4人使用挡板定长,人工依次送料后冲断。

)需1人将冲断后的半成品转运,而后需2人操作两台冲床冲裁。

扁钢加工智能化生产工艺槽钢/扁钢/角钢全自动加工组合线传统生产工艺扁钢的传统加工工序共需6-7人,单片水平桁架所需4片扁钢的加工时间约为1.5分钟。

工字钢施工工艺

钢结构焊接工艺一、预埋件施工:1、预埋件大小:280m m×280m m2、预埋件孔:在打预埋件眼时孔深不小于120 m m,在打眼过程中如遇到钢筋则须向预埋件板内侧方向平行错开打眼,确膨胀螺丝能够进入钻眼的最深处。

二、工字钢与预埋件交接处的备板的施工:1、工艺与预埋件一致。

2、在焊接备板时须满焊。

3、焊肉不小于10 m m。

4、焊接时采用U字型焊法,须焊两遍成活,立面直、焊面平。

三、工字钢与梁交接处的施工工艺1、工字钢与梁交界处的预埋件的缝隙不大于5 m m.2、在焊接须满焊。

3、焊肉不小于10 m m。

4、焊接时采用U字型焊法,须焊两遍成活,立面直、焊面平。

四、方管40 m m×80 m m与槽钢50 m m ×100㎜的焊接工艺:交接口须是子母口交接。

时采用U字型焊法,须焊两遍成活,立面直、焊面平。

焊肉不小于10 m m m m。

焊接处先把方管开口深度为45㎜,高度为10㎜接口处满焊。

五、工字钢200㎜×100㎜与方管40㎜×80㎜的焊接工艺:焊接处要用开口深度为45㎜,高度为10㎜的方管在接口处满焊,六、方管40㎜×80㎜与角钢50㎜×50㎜的焊接工艺:钢的两端与方管的交接处要满焊,达到方管与角钢顶面一平。

七、工字钢100㎜×200㎜与工字钢100㎜×200㎜的焊接工艺:1、交接口须是子母口交接。

2、时采用U字型焊法,须焊两遍成活,立面直、焊面平。

3、焊肉不小于10 m m m m。

其中工字钢的一端上下口为深度35㎜,高度为10㎜的接口处满焊。

八、槽钢与槽钢50㎜×100㎜的焊接工艺:1、须是子母交接口。

2、采用U型焊法满焊。

3、焊肉不小于6 m m。

其中槽钢的一端上下开口深度为45㎜,高度为10㎜的接口处满焊。

九、工字钢100㎜×200㎜与钢板背板250㎜×280㎜的焊接工艺:1.在建筑承重柱打孔深度为120㎜,直径为18㎜的圆孔。

(整理)钢板对接工艺流程

钢板对接工艺流程作业指导书1. 准备工序.操作工首先看清图纸或工艺的要求核对钢板材质、规格,根据材质要求选用匹配的焊材、焊剂(焊剂必须经烘培过)。

钢板上胎架前先检查胎架的平整度、胎架表面异物清理、焊瘤打磨平整,胎架周边环境整理干净排除安全隐患。

2. 坡口切割工序.板厚t≧16mm 的必须开制坡口对接,坡口切割必须用半自动切割机进行加工,切割前先看清楚图纸或工艺对坡口的角度、钝边以及坡口的形式要求,然后根据图纸划出坡口切割线和轨道控制线,实施切割前先检查半自动切割机的性能和轨道是否正常和直,检查割咀型号与母材厚度是否匹配,点火前先用通针清理割咀这点很重要,点火后匹配好火焰温度先试一下气流射线的角度和行走的直线度,确定无误后再行切割,切割完成后自行检查切割质量,钝边(±2.0 mm)、角度(±0.5º)切割面应无裂纹、夹渣和大于1mm的缺棱,当缺棱为1~2mm时应修补打磨平整;当缺棱大于3mm 时应进行焊接修补打磨平整、毛刺和残留氧化物等应打磨清除干净,检验合格后转下道工序。

3. 钢板对接工序.钢板对接前先打磨清理坡口面及周边50mm 范围内母材表面的浮锈、油污、水分等,打磨至呈现金属光泽。

实施对接时应注意的事项:对接口位置不允许错边,误差控制在±1mm 内、对接缝间隙一般为2mm,直度调整应采用拉直线为基准,误差控制在±1mm 内,也可用测量对角线的办法控制直线度,定位焊的焊脚应不大于6mm ,坡口内侧焊点高度应不大于坡口深度的1/3,定位焊焊缝长度为60mm,间距应为500mm ,并应填满弧坑,定位焊的焊接材料应与材质要求相符,定位焊缝上如有气孔、裂纹以及其它缺陷时,必须清除后重焊。

定位好后焊缝两侧必须设置引弧板和引出板,引弧板的坡口形式应与对接钢板的坡口形式相同,埋弧焊焊缝引出长度应大于60mm ,引弧板、引出板的宽度不小于100mm,长度不小于150mm ,引弧板、引出板和焊接垫板的定位焊缝应焊在焊接接头的坡口内和垫板上,不应在焊缝以外的母材上焊接,焊接完成后,应用火焰切割或气刨去除引弧板,并及时修磨平整,不得用锤击落引弧板。

型钢对接标准

250

5

65

40

6

110

5

工

60

11

300

5

90

55

6

140

5

工14

65

12

290

6

100

65

8

150

6

工16

70

13

340

6

115

75

8

170

6

工18

80

14

390

6

135

85

8

200

6

工20a

85

14

440

6

150

90

8

240

6

工20b

85

15

450

6

150

75

8

300

6

工22a

90

16

400

430

8

∠18014

900

180

40

12

210

430

8

∠18016

810

180

40

14

210

430

8

∠18018

900

180

40

14

210

430

8

∠20014

990

180

40

12

230

460

8

∠20016

900

180

40

14

230

460

8

∠20018

990

180

40

14

230

460

8

∠20020

(完整word版)型材对接工艺

焊接完成后清除附近飞溅等杂物,在焊缝附近砸上相应焊接人员字头,待焊缝无余温后进行探伤,探伤不合格焊缝进行返修。

返修焊接注意事项依据上面所述。

其它未说明的加工注意事项按照国标及公司工艺规程制作。

XXXXXXXXXXXX

工艺路线卡(补充一)

XXXXX部

工艺路线卡

工程名称:XXXXXXX

构件名称:型材对接

工序名称

工序内容

设备/工装

注意事项

工时

补充1

型材对接

方管

下料

对接

焊接

气割

磨光机

电焊机

二氧化碳气体保护焊

对接方管要确保材质一致,严禁材质混用。

对接方管要保证对接面四条边在同一平面上,四条边长度差不得超过2mm。

截面宽度≥200mm的方管对接前要开45°V型外坡口,坡口面必须用磨光机打磨光滑至无割痕。<200mm的可不开坡口,但必须留不低于4mm的缝隙,确保焊缝焊接质量。

所有对接方管内侧必须加衬,衬的厚度不低于6mm,宽度不小于50mm。衬的焊接面要打磨,不得有锈、氧化皮等杂物。加衬长度要保证方管角部都能够填充到。

对接接头错皮不得超过1.5mm,对接点焊牢固,避免吊运焊点开裂。

对接方管不得有弯曲、扭曲现象,直线度偏差不得大于2mm。

厚度大于等于10mm的焊缝达到一级焊缝标准,小于10mm的焊缝达到二级焊缝标准要求,焊缝不得有咬边、未焊满、接头不良、气孔、未封口等现象。

XXXXX

对接型钢不得有弯曲、扭曲现象,直线度偏差不得大于2mm。

对接点焊、焊接,要使用同母材材质相匹配的焊条、焊丝。

角钢焊接规范

角钢焊接规范篇一:角钢焊接参数的选择角钢焊接参数的选择重庆角钢的特点是碳含量低,基体组织是强度和韧性都较高的低碳马氏体+下贝氏体,这对焊接有利。

但是,调质状态下的钢材,只要加热温度超过它的回火温度,性能就会发生变化。

焊接时由于热的作用使热影响区强度和韧性的下降几乎是不可避免的。

因此,低碳调质钢焊接时要注意两个基本问题:(1)要求马氏体转变时的冷却速度不能太快,使马氏体有一“自回火”作用,以防止冷裂纹的产生;(2)要求在800~500%之间的冷却速度大于产生脆性混合组织的临界速度。

这两个问题是制定低碳调质钢焊接参数的主要依据。

此外,在选择焊接材料和确定焊接参数时,应考虑焊缝及热影响区组织状态对焊接接头强韧性的影响。

’不预热条件下焊接低碳调质钢,焊接工艺对热影响区组织性能影响很大,其中控制焊接热输入是保证焊接质量的关键,应给予足够的重视。

篇二:型材对接工艺(角钢、槽钢、T型钢、工字钢)篇三:钢筋焊接及规范1 总则1.0.1为了在钢筋焊接施工中采用合理的焊接工艺和统一质量验收标准,做到技术先进,确保质量,制订本规程。

1.0.2本规程适用于建筑工程混凝土结构中的钢筋焊接施工及质量检验与验收。

1.0.3从事钢筋焊接施工的焊工必须持有焊工考试合格证书,才能上岗操作。

1.0.4在进行钢筋焊接施工及质量检验与验收时,除按本规程规定执行外,尚应符合国家现行有关强制性标准的规定。

2 术语2.0.1钢筋电阻点焊resistance spot welding of reinforcing steel bar将两钢筋安放成交叉叠接形式,压紧于两电极之间,利用电阻热熔化母材金属,加压形成焊点的一种压焊方法。

2.0.2钢筋闪光对焊flash butt welding of reinforcing steel bar将两钢筋安放成对接形式,利用电阻热使接触点金属熔化,产生强烈飞溅,形成闪光,迅速施加顶锻力完成的一种压焊方法2.0.3钢筋电弧焊arc welding of reinforcing steel bar以焊条作为一极,钢筋为另一极,利用焊接电流通过产生的电弧热进行焊接的一种熔焊方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、角钢对接工艺

1、原材料检验:对需要对接的角钢检验其外形尺寸是否合格,若不合格则需矫正或更换材料。

2、划线:

①根据对接后的长度尺寸,在准备对接的角钢上划线,划线前应满足两个要求:⑴、保证对接

角钢的最小长度要大于600mm。

⑵、长度方向上应留有2~3mm的余量。

②划线的原则是角钢的短边上切割线应垂直于角钢顶线,角钢的长边上切割线应与角钢顶线成

45°夹角。

如下图1

3、切割:用半自动火焰切割机沿划线下料,下料后用半自动火焰切割机或砂轮机在角钢内侧面开

45°单V形坡口。

见下图2

切割线

图1

4、拼装:

拼装时把一根完整的长角钢倒扣于平台上,然后把两需拼装的角钢扣在长角钢上,调整两角钢的间隙,点焊固定。

(背部加一段角钢,焊接。

)

5、焊接:

采用气体保护焊(GMAW)焊接,焊接前角钢倒扣某一于平面上,先焊坡口侧,从下往上施焊,在角钢顶端处熄弧。

坡口侧焊接完成后背面气刨清根,然后继续施焊,焊后余高应小于2mm。

焊接参数参照焊接工艺指导书(WPS): HY-WPS-QC005、HY-WPS-QC007

二、槽钢对接工艺

1、原材料检验:检验准备对接槽钢的外形尺寸是否合格,若不合格则需矫正或更换材料。

1

2

2、划线:

a) 根据对接后的长度尺寸,在准备对接的角钢上划线,划线前应满足两个要求:

⑴、保证对接槽钢的最小长度要大于200mm 。

⑵、长度方向上应留有2~3mm 的余量。

b) 划线的原则是槽钢的两翼板上的切割线应垂直于腹板,腹板上切割线应成45°夹角。

如下

图3

3、切割:用半自动火焰切割机沿划线下料,下料后用半自动火焰切割机或砂轮机在槽钢内侧面开

45°单V 形坡口(见下图3)。

切割面应光滑平整,无缺口。

图3 图4

4、拼装:

拼装前把两根准备拼装的槽钢倒扣于平台上,然后调整两槽钢的直线度及间隙,点焊固定。

5、焊接:

采用气体保护焊(GMAW )焊接,为减少焊接变形,焊前应将槽钢成对背靠背点焊在一起,先焊翼板上的坡口侧,然后焊接腹板的坡口,坡口侧焊接完成后。

打开成对点焊的槽钢,背面气刨清根,然后继续施焊,焊后余高应小于2mm 。

焊接参数参照焊接工艺指导书(WPS ): HY-WPS-QC005、HY-WPS-QC007

三、T 型钢对接工艺

1、原材料检验:检验准备对接T 型钢的外形尺寸是否合格,若不合格则需矫正或更换材料。

2、划线:

根据对接后的长度尺寸,在准备对接的T 型钢上划线,划线前应满足两个要求:

3 ⑴、保证对接的长度要大于或等于600mm 。

⑵、T 型钢的一端距对接处间距应大于600mm 。

⑶、长度方向上应留有2~3mm 的余量。

3、切割:用半自动火焰切割机沿划线下料,下料后用半自动火焰切割机或砂轮机在T 型钢的翼板对接和腹板对接处的内侧面开45°单V 形坡口(见下图5)。

翼腹板对接处不开坡口,坡口的切割面应光滑平整,无缺口。

图5 图6

4、拼装:

拼装前把两根准备拼装的T 型钢放置于平台上,调整两T 型钢的角度及间隙,点焊固定。

5、焊接:

采用气体保护焊(GMAW )焊接,焊接前将T 型钢放置于某一平台上,背部安装防止变形的马鞍板,腹板两侧个安装一个,焊接时先焊翼板的坡口侧,再焊腹板的坡口,然后腹板气刨清根,施焊;再去除马鞍板,对翼板坡口背面气刨清根,继续施焊,最后再焊接翼腹板对接处焊缝。

要求坡口处焊后余高应小于2mm ,角焊缝处焊缝余高为0.7t.

焊接参数参照焊接工艺指导书(WPS ): HY-WPS-QC005、HY-WPS-QC007

四、工字钢对接工艺

1.原材料检验:检验准备对接工字钢的外形尺寸是否合格,若不合格则需矫正或更换材料。

2.工字钢翼缘拼接缝与腹板拼接焊缝错开220mm 。