硅片制绒和清洗-PPT精选

合集下载

硅片制绒和清洗

利用接触角测量仪测量硅 片表面的接触角,评估表 面的润湿性和清洁度。

使用反射率测量仪测量硅 片表面的反射率,判断绒 面质量和减反射效果。

使用颗粒计数器检测清洗 后硅片表面的颗粒数量和 大小,评估清洗效果。

05 环境因素与安全生产管理

环境因素对制绒和清洗影响分析

01

温度

温度的变化会影响化学反应的速 率和效果,需要控制在适宜的范 围内。

硅片制绒和清洗

目录

• 硅片制绒概述 • 硅片清洗技术 • 制绒与清洗工艺参数优化 • 质量控制与检测方法 • 环境因素与安全生产管理 • 总结与展望

01 硅片制绒概述

制绒目的与意义

提高硅片对光的吸收能力

改善硅片表面的润湿性

通过制绒在硅片表面形成一层具有陷光作 用的绒面结构,增加光在硅片表面的反射 次数,从而提高硅片对光的吸收能力。

全。

工艺参数对清洗效果影响

清洗液种类

不同种类的清洗液对硅片 的清洗效果不同,需要根 据硅片表面的污染物种类 选择合适的清洗液。

清洗液浓度

浓度过高可能对硅片表面 造成损伤,浓度过低则可 能使清洗效果不佳。

清洗时间

时间过长可能浪费资源, 时间过短则可能使清洗不 彻底。

参数优化策略及实施

01

02

03

04

智能制造与自动化

随着工业4.0和智能制造的推进,硅片制ห้องสมุดไป่ตู้和清洗生产线将更加智能 化和自动化,提高生产效率和降低成本。

行业挑战与机遇

环保政策压力

随着全球对环保问题的关注度不断提高,光伏行业面临的环保政策压力也将加大,企业需要采取 更加环保的生产方式和技术。

市场竞争加剧

光伏市场竞争日益激烈,企业需要不断提高产品质量和降低成本,才能在市场中立于不败之地。

清洗和制绒工艺

16

关键因素的分析 ——NaOH的影响

维持制绒液中乙醇的含量为10 vol%, 温度85 ℃,时间30分钟条件下: NaOH浓度5g/l时绒面形貌

17

关键因素的分析 ——NaOH的影响

NaOH浓度15g/l时绒面形貌

18

关键因素的分析 ——NaOH的影响

NaOH浓度55g/l时绒面形貌

19

关键因素的分析 ——NaOH的影响

7

硅片表面的机械损伤层

(三)切割损伤层的腐蚀(初抛)

若损伤层去除不足会出现3种可能情况:残余 缺陷、残余缺陷在后续高温处理过程中向材 料深处继续延伸、切割过程中导致的杂质未 能完全去除。 硅酸钠的热导性很差。一般硅酸钠超过一定 的量时,腐蚀产生的热量超过从溶液表面和 容器侧面所散发的热量,使溶液的温度持续 升高。所以初抛液必须定期更换或排出部分 溶液。

1min 5min 10min

1100

33

工艺控制方法

若出现雨点状的斑点,只要加入少量乙醇或 异丙醇即可消除。 若硅片上端部分光亮,表明液位不够或溶液 粘稠度过大,使篮框漂浮起来。 若硅片表面有流水印,说明溶液内硅酸钠过 量,适当加大NaOH的用量;还有可能喷淋效

果不理想。

34

硅酸钠含量的检测

37

12

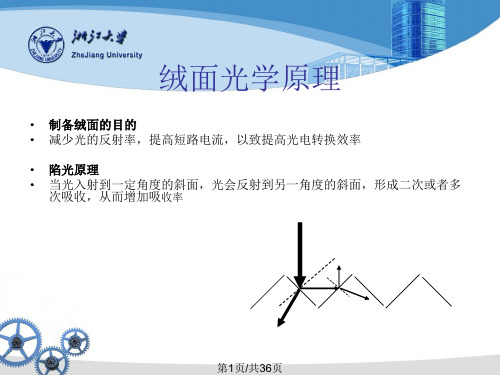

绒面光学原理

制备绒面的目的: 减少光的反射率,提高短路电流(Isc), 最终提高电池的光电转换效率。 陷光原理:当光入射到一定角度的斜面,光 会反射到另一角度的斜面,形成二次或者多 次吸收,从而增加吸收率。

13

绒面光学原理

陷光原理图示:

14

影响绒面质量的关键因素

1. NaOH浓度 2. 无水乙醇或异丙醇浓度源自31关键因素的分析

关键因素的分析 ——NaOH的影响

维持制绒液中乙醇的含量为10 vol%, 温度85 ℃,时间30分钟条件下: NaOH浓度5g/l时绒面形貌

17

关键因素的分析 ——NaOH的影响

NaOH浓度15g/l时绒面形貌

18

关键因素的分析 ——NaOH的影响

NaOH浓度55g/l时绒面形貌

19

关键因素的分析 ——NaOH的影响

7

硅片表面的机械损伤层

(三)切割损伤层的腐蚀(初抛)

若损伤层去除不足会出现3种可能情况:残余 缺陷、残余缺陷在后续高温处理过程中向材 料深处继续延伸、切割过程中导致的杂质未 能完全去除。 硅酸钠的热导性很差。一般硅酸钠超过一定 的量时,腐蚀产生的热量超过从溶液表面和 容器侧面所散发的热量,使溶液的温度持续 升高。所以初抛液必须定期更换或排出部分 溶液。

1min 5min 10min

1100

33

工艺控制方法

若出现雨点状的斑点,只要加入少量乙醇或 异丙醇即可消除。 若硅片上端部分光亮,表明液位不够或溶液 粘稠度过大,使篮框漂浮起来。 若硅片表面有流水印,说明溶液内硅酸钠过 量,适当加大NaOH的用量;还有可能喷淋效

果不理想。

34

硅酸钠含量的检测

37

12

绒面光学原理

制备绒面的目的: 减少光的反射率,提高短路电流(Isc), 最终提高电池的光电转换效率。 陷光原理:当光入射到一定角度的斜面,光 会反射到另一角度的斜面,形成二次或者多 次吸收,从而增加吸收率。

13

绒面光学原理

陷光原理图示:

14

影响绒面质量的关键因素

1. NaOH浓度 2. 无水乙醇或异丙醇浓度源自31关键因素的分析

硅片清洗PPT

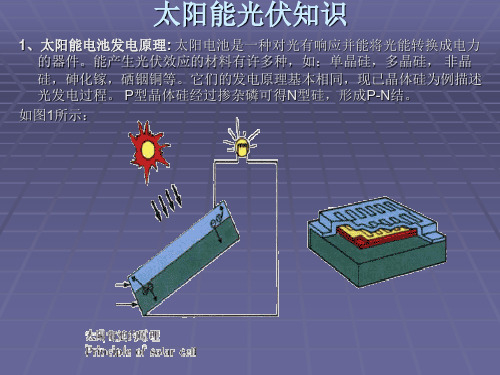

当光线照射太阳电池表面时,一部分光子被硅材料吸收;光子的能量传递给 了硅原子,使电子发生了越迁,成为自由电子在P-N结两侧集聚形成了 电位差,当外部接通电路时,在该电压的作用下,将会有电流流过外部 电路产生一定的输出功率。这个过程的的实质是:光子能量转换成电能 的过程。 2、晶体硅太阳电池的制作过程: "硅"是我们这个星球上储藏最丰富的材料 之一。自从上个世纪科学家们发现了晶体硅的半导体特性后,它几乎改 变了一切,甚至人类的思维,20世纪末,我们的生活中处处可见"硅"的 身影和作用,晶体硅太阳电池是近15年来形成产业化最快的。生产过程 大致可分为五个步骤:a)提纯过程 b)拉棒过程 c)切片过程 d)制电池过程 e)封装过程. 如下图所示:

14

硅片制绒

单晶制绒

单晶制绒工艺:

NaOH,Na2SiO3,IPA混合体系进行硅片制绒。 配比要求: NaOH浓度0.8wt%-2wt%; Na2SiO3浓度0.8wt%2wt%;IPA浓度5vol%-8vol%。 制绒时间:25-35min,制绒温度75-90oC。

15

硅片制绒

单晶制绒

17

硅片制绒

单晶制绒

各向异性腐蚀机理:

1967年,Finne和Klein第一次提出了由OH-,H2O与 硅反应的各向异性反应过程的氧化还原方程式: Si+2OH-+4H2O→Si(OH)62-+2H2; 1973年,Price提出硅的不同晶面的悬挂键密度可能 在各项异性腐蚀中起主要作用; 1975年,Kendall提出湿法腐蚀过程中,(111)较( 100)面易生长钝化层; 1985年,Palik提出硅的各向异性腐蚀与各晶面的激 活能和背键结构两种因素相关,并提出SiO2(OH)22-是 基本的反应产物;

硅片制绒工艺PPT课件

2、气泡直径、密度对绒面结构及腐蚀速率有重要影响。气 泡大小及在硅片表面的停留时间,与溶液粘度、表面张 力有关,所以需要异丙醇来调节溶液粘滞特性。

第17页/共36页

IPA影响:

单晶制绒

除改善消泡及溶液粘度外,也有报道指出IPA将与 腐蚀下的硅生成络合物而溶于溶液。

0%

5%

第18页/共36页

10%

时间影响:

第28页/共36页

多晶制绒

多晶制绒工艺:

制绒原理: HNO3:HF:DI Water= 1:2.7:2

该配比制绒液利用硅片的染色腐蚀。染色腐蚀是指在 电化学腐蚀过程中,硅片的反应速率受硅片基体载流子 浓度影响很大。载流子浓度差异导致硅片腐蚀速率产生 差异,从而形成腐蚀坑,完成硅片的 制绒。 相比上一配比,该配比下硅片腐蚀速率非常快,对制 绒过程中温度要求进一步提高。同时,在该工艺下,硅 片表面颜色将变得较深。

预清洗原理: 2、① 1000gNaOH,65-70oC(超声),3min;②1000g

Na2SiO3+4L IPA,65oC,2min。 ① 利用NaOH腐蚀配合超声对硅片表面颗粒进行去除; ② 通过SiO32-水解生成的H4SiO4(原硅酸),以及IPA对硅片

表面有机物进行去除。

第5页/共36页

第3页/共36页

单晶制绒

预清洗原理:

1、10%NaOH,78oC,50sec;

利用浓碱液在高温下对硅片进行快速腐蚀。损伤层 存在时,采用上述工艺,硅片腐蚀速率可达5μm/min; 损伤去除完全后,硅片腐蚀速率约为1.2μm/min。经腐 蚀,硅片表面脏污及表面颗粒脱离硅片表面进入溶液, 从而完成硅片的表面清洗。

第25页/共36页

多晶制绒

第17页/共36页

IPA影响:

单晶制绒

除改善消泡及溶液粘度外,也有报道指出IPA将与 腐蚀下的硅生成络合物而溶于溶液。

0%

5%

第18页/共36页

10%

时间影响:

第28页/共36页

多晶制绒

多晶制绒工艺:

制绒原理: HNO3:HF:DI Water= 1:2.7:2

该配比制绒液利用硅片的染色腐蚀。染色腐蚀是指在 电化学腐蚀过程中,硅片的反应速率受硅片基体载流子 浓度影响很大。载流子浓度差异导致硅片腐蚀速率产生 差异,从而形成腐蚀坑,完成硅片的 制绒。 相比上一配比,该配比下硅片腐蚀速率非常快,对制 绒过程中温度要求进一步提高。同时,在该工艺下,硅 片表面颜色将变得较深。

预清洗原理: 2、① 1000gNaOH,65-70oC(超声),3min;②1000g

Na2SiO3+4L IPA,65oC,2min。 ① 利用NaOH腐蚀配合超声对硅片表面颗粒进行去除; ② 通过SiO32-水解生成的H4SiO4(原硅酸),以及IPA对硅片

表面有机物进行去除。

第5页/共36页

第3页/共36页

单晶制绒

预清洗原理:

1、10%NaOH,78oC,50sec;

利用浓碱液在高温下对硅片进行快速腐蚀。损伤层 存在时,采用上述工艺,硅片腐蚀速率可达5μm/min; 损伤去除完全后,硅片腐蚀速率约为1.2μm/min。经腐 蚀,硅片表面脏污及表面颗粒脱离硅片表面进入溶液, 从而完成硅片的表面清洗。

第25页/共36页

多晶制绒

光伏电池制备工艺项目二清洗制绒

❖ 5)每班下班前要对制绒设备进行卫生清理。

光伏电池制备工艺项目二清洗制绒

注意事项

❖ 1)停做滞留的硅片要用胶带封好箱,标签注明材料批 号、供应商和实际数目。

❖ 2)每批投片前要检查化学腐蚀槽中的液位,不合适的要 及时调整。

❖ 3)小花篮和承载框任何时候不能放在地上。 ❖ 4)严格控制标准检查绒面质量,绒面不合格的硅片要按

❖ 在实际工艺中,HF和HNO的3比例、添加剂、温度和时 间等因素,都对绒面结构产生影响。

光伏电池制备工艺项目二清洗制绒

多晶硅生产

❖ 1.准备工作 ❖ 1)穿戴好工作衣帽、防护口罩和干净的橡胶手套; ❖ 2)操作员打开包装,查看规格、电阻率、厚度、

单多晶、厂家、编号是否符合要求; ❖ 3)操作员检查硅片是否有崩边、裂纹、针孔、缺

❖ 4)操作员在设备自动运行过程中,不能离开,需 时刻监视设备运行情况;

光伏电池制备工艺项目二清洗制绒

生产

❖ 5)收片

❖

收片员在小花篮下垫

海绵垫片,双手轻轻拿硅片

两端,将硅片轻轻插入小花

篮,如图所示。发现有硅片

发亮、未吹干、药液残留等 异常现象,及时报告工序长

、品管员、工艺员,共同解

决。

光伏电池制备工艺项目二清洗制绒

照检验卡片和工序控制点操作,按照规定的程序进行处置。 ❖ 5)硅片在制绒槽时,绝不能拿出硅片检查绒面情况,要

进入漂洗槽后再查看绒面情况。 ❖ 6)操作化学药品时,一定要带好防护手套。 ❖ 7)制绒设备的窗户在不必要时不要打开,机器设备在

运行时,不得把头、手伸进机器内,以防造成伤害事故。 ❖ 8)制绒机卫生保养时,要防止电线浸水短路,擦洗槽

光伏电池制备工艺项目二清洗制绒

分析

光伏电池制备工艺项目二清洗制绒

注意事项

❖ 1)停做滞留的硅片要用胶带封好箱,标签注明材料批 号、供应商和实际数目。

❖ 2)每批投片前要检查化学腐蚀槽中的液位,不合适的要 及时调整。

❖ 3)小花篮和承载框任何时候不能放在地上。 ❖ 4)严格控制标准检查绒面质量,绒面不合格的硅片要按

❖ 在实际工艺中,HF和HNO的3比例、添加剂、温度和时 间等因素,都对绒面结构产生影响。

光伏电池制备工艺项目二清洗制绒

多晶硅生产

❖ 1.准备工作 ❖ 1)穿戴好工作衣帽、防护口罩和干净的橡胶手套; ❖ 2)操作员打开包装,查看规格、电阻率、厚度、

单多晶、厂家、编号是否符合要求; ❖ 3)操作员检查硅片是否有崩边、裂纹、针孔、缺

❖ 4)操作员在设备自动运行过程中,不能离开,需 时刻监视设备运行情况;

光伏电池制备工艺项目二清洗制绒

生产

❖ 5)收片

❖

收片员在小花篮下垫

海绵垫片,双手轻轻拿硅片

两端,将硅片轻轻插入小花

篮,如图所示。发现有硅片

发亮、未吹干、药液残留等 异常现象,及时报告工序长

、品管员、工艺员,共同解

决。

光伏电池制备工艺项目二清洗制绒

照检验卡片和工序控制点操作,按照规定的程序进行处置。 ❖ 5)硅片在制绒槽时,绝不能拿出硅片检查绒面情况,要

进入漂洗槽后再查看绒面情况。 ❖ 6)操作化学药品时,一定要带好防护手套。 ❖ 7)制绒设备的窗户在不必要时不要打开,机器设备在

运行时,不得把头、手伸进机器内,以防造成伤害事故。 ❖ 8)制绒机卫生保养时,要防止电线浸水短路,擦洗槽

光伏电池制备工艺项目二清洗制绒

分析

硅片制绒和清洗 ppt课件

硅酸钠在溶液中呈胶体状态,大大的增加了 溶液的粘稠度。对腐蚀液中OH离子从腐蚀液 向反应界面的输运过程具有缓冲作用,使得 大批量腐蚀加工单晶硅绒面时,溶液中NaOH 含量具有较宽的工艺容差范围,提高了产品 工艺加工质量的稳定性和溶液的可重复性。

硅酸钠在制绒溶液中的含量从2.5%~30%wt的 情况下,溶液都具有良好的择向性,同时硅 片表面上能生成完全覆盖角锥体的绒面。

ppt课件 16

关键因素的分析 ——NaOH的影响

维持制绒液中乙醇的含量为10 vol%, 温度85 ℃,时间30分钟条件下: NaOH浓度5g/l时绒面形貌

ppt课件

17

关键因素的分析 ——NaOH的影响

NaOH浓度15g/l时绒面形貌

ppt课件

18

关键因素的分析 ——NaOH的影响

NaOH浓度55g/l时绒面形貌

ppt课件

26

关键因素的分析 ——乙醇或异丙醇的影响

乙醇浓度30vol%时的绒面形貌

ppt课件

27

关键因素的分析

——不同时间制绒形貌的描述

经热的浓碱去除损伤层后,硅片表面留下 了许多肤浅的准方形的腐蚀坑。1分钟后,金 字塔如雨后春笋,零星的冒出了头;5分钟后, 硅片表面基本上被小金字塔覆盖,少数已开 始长大。我们称绒面形成初期的这种变化为 金字塔“成核”。10分钟后,金字塔密布的 绒面已经形成,只是大小不均匀,反射率也 降到了比较低的水平。随着时间的延长,金 字塔向外扩张兼并,体积逐渐膨胀,尺寸趋 于均等。

ppt课件 28

关键因素的分析

——不同制绒时间表面形貌的图片 制绒液中含有15克/升的NaOH和10 vol%的乙醇,温度85℃ 经过1min制绒的表面形貌

ppt课件

硅酸钠在制绒溶液中的含量从2.5%~30%wt的 情况下,溶液都具有良好的择向性,同时硅 片表面上能生成完全覆盖角锥体的绒面。

ppt课件 16

关键因素的分析 ——NaOH的影响

维持制绒液中乙醇的含量为10 vol%, 温度85 ℃,时间30分钟条件下: NaOH浓度5g/l时绒面形貌

ppt课件

17

关键因素的分析 ——NaOH的影响

NaOH浓度15g/l时绒面形貌

ppt课件

18

关键因素的分析 ——NaOH的影响

NaOH浓度55g/l时绒面形貌

ppt课件

26

关键因素的分析 ——乙醇或异丙醇的影响

乙醇浓度30vol%时的绒面形貌

ppt课件

27

关键因素的分析

——不同时间制绒形貌的描述

经热的浓碱去除损伤层后,硅片表面留下 了许多肤浅的准方形的腐蚀坑。1分钟后,金 字塔如雨后春笋,零星的冒出了头;5分钟后, 硅片表面基本上被小金字塔覆盖,少数已开 始长大。我们称绒面形成初期的这种变化为 金字塔“成核”。10分钟后,金字塔密布的 绒面已经形成,只是大小不均匀,反射率也 降到了比较低的水平。随着时间的延长,金 字塔向外扩张兼并,体积逐渐膨胀,尺寸趋 于均等。

ppt课件 28

关键因素的分析

——不同制绒时间表面形貌的图片 制绒液中含有15克/升的NaOH和10 vol%的乙醇,温度85℃ 经过1min制绒的表面形貌

ppt课件

晶硅片制绒与清洗

HRM 36

单晶硅片清洗制绒设备

HRM

37

单晶硅片清洗制绒设备

HRM

38

单晶硅片清洗制绒设备

HRM

39

单晶硅片清洗制绒设备

HRM

40

单晶硅片清洗制绒设备

HRM

41

HRM

16

单晶硅片清洗制绒原因

17

单晶硅片清洗制绒原因

正常片制绒后图片:

HRM

18

单晶硅片清洗制绒

1、制绒前清洗 2、制绒前去除硅片表面损伤 3、硅片制绒 4、制绒后清洗 5、烘干

HRM

19

单晶硅片清洗制绒

制绒前清洗: 原因:

• • • •

硅片有手指印,在清洗前看不见,但是清洗后却清晰可见;

HRM

4

HIT电池结构

• 1、p-n结通过PECVD的方式,将本征非晶硅 和p型非晶硅层沉积到n型单晶硅层的衬底 上;

• 2、在另一侧,背面场结构由本征非晶硅和 n型非晶硅层构成。

HRM

5

HIT主要工艺

1、硅片 的 清 洗 制绒

2、正面用PECVD 制备本征非晶硅 薄膜和P型非晶 硅薄膜 3 、 背 面 用 PECVD 制备本征非晶硅薄 膜和N 型非晶硅薄 膜

HRM

23

单晶硅片清洗制绒

制绒:

利用低浓度碱溶液对晶体硅在不同晶体取向上具有不同腐蚀速率的各 向异性腐蚀特性,在硅片表面腐蚀形成角锥体密布的表面形貌 ,就称 为表面织构化。角锥体四面全是由〈111〉面包围形成。

反应式为: 2NaOH+H2O+Si=Na2 SiO3+2H2 ↑ HRM

24

单晶硅片清洗制绒

污染片制绒:

单晶硅片清洗制绒设备

HRM

37

单晶硅片清洗制绒设备

HRM

38

单晶硅片清洗制绒设备

HRM

39

单晶硅片清洗制绒设备

HRM

40

单晶硅片清洗制绒设备

HRM

41

HRM

16

单晶硅片清洗制绒原因

17

单晶硅片清洗制绒原因

正常片制绒后图片:

HRM

18

单晶硅片清洗制绒

1、制绒前清洗 2、制绒前去除硅片表面损伤 3、硅片制绒 4、制绒后清洗 5、烘干

HRM

19

单晶硅片清洗制绒

制绒前清洗: 原因:

• • • •

硅片有手指印,在清洗前看不见,但是清洗后却清晰可见;

HRM

4

HIT电池结构

• 1、p-n结通过PECVD的方式,将本征非晶硅 和p型非晶硅层沉积到n型单晶硅层的衬底 上;

• 2、在另一侧,背面场结构由本征非晶硅和 n型非晶硅层构成。

HRM

5

HIT主要工艺

1、硅片 的 清 洗 制绒

2、正面用PECVD 制备本征非晶硅 薄膜和P型非晶 硅薄膜 3 、 背 面 用 PECVD 制备本征非晶硅薄 膜和N 型非晶硅薄 膜

HRM

23

单晶硅片清洗制绒

制绒:

利用低浓度碱溶液对晶体硅在不同晶体取向上具有不同腐蚀速率的各 向异性腐蚀特性,在硅片表面腐蚀形成角锥体密布的表面形貌 ,就称 为表面织构化。角锥体四面全是由〈111〉面包围形成。

反应式为: 2NaOH+H2O+Si=Na2 SiO3+2H2 ↑ HRM

24

单晶硅片清洗制绒

污染片制绒:

光伏电池制备工艺项目二清洗制绒

❖ 5)配制溶液

❖ 6)生产过程控制 ❖ a. 机械手将承载框平移依次送到各处理工位,对硅片进

行超声预清洗、制绒、盐酸中和、氢氟酸去氧化层,经过 11(10)个处理工位全过程处理后,承载框由自动机械手移到 出料工位,再由操作员将小花篮取出。 ❖ 11(10)个处理工位具体为:超声预清洗→温水漂洗→腐 蚀制绒(→喷淋)→漂洗→HCl处理→漂洗→HF处理→漂洗 →喷淋→漂洗。 ❖ b. 每制绒一篮,粗抛液、制绒液内都要补充NaOH,补 充量根据消耗量确定,并适当补充去离子水。

角、油污、划痕、凹痕;如来料有问题,需及时报 告品管员;对原硅裂片,放片员需用胶带粘好,统 一交还给车间小仓库管理员。

❖ 2.开机

❖ 1)操作员打开工艺排风,打开压缩空气阀门,打开设备 进水总阀;

❖ 2)操作员启动设备,打开电源开关按钮,检查设备是否 正常运转,检查导轮上是否有碎片。

清洗ቤተ መጻሕፍቲ ባይዱ绒设备

3.供液

❖ 3)在“工艺流程卡”上准确记录硅片批号、生产厂家、 电阻率、投入数和投入时间和主要操作员。

❖ 4)装完一个生产批次后把“工艺流程卡”随同硅片一起放在 盒架上,等待制绒。

❖ 2. 开机

❖ 3. 生产过程

1)将装好硅片的小花篮放在花篮承载 框中,然后将承载框搬到上料台上。

2)工艺槽温度设定和启动加热 3)加热制绒液体到设定温度以后, 根据本班目标生产量在控制菜单上进行 参数设置(包括粗抛、碱蚀、喷淋、鼓 泡漂洗时间和产量的设置)。 4)参数设置完毕,在手动状态下按 “复位”键,运行模式拨到“自动”状 态,按“启动”键,机器进行复位,待 机械手停止运动后即可上料生产。若不 立即生产,则暂时拨回“手动”状态。

❖ 3)对绒面质量合格的硅片,收片员详细填写“工 艺流程卡”,并装在小花篮内(每200片为一批, 每个小花篮装25片硅片),每一批硅片有一张流程 卡,流入到扩散工序;

清洗和制绒工艺

硅片表面的机械损伤层 (三)切割损伤层的腐蚀(初抛)

*

硅片表面的机械损伤层 (三)切割损伤层的腐蚀(初抛)

硅酸钠的热导性很差。一般硅酸钠超过一定的量时,腐蚀产生的热量超过从溶液表面和容器侧面所散发的热量,使溶液的温度持续升高。所以初抛液必须定期更换或排出部分溶液。

若损伤层去除不足会出现3种可能情况:残余缺陷、残余缺陷在后续高温处理过程中向材料深处继续延伸、切割过程中导致的杂质未能完全去除。

*

硅酸钠含量的检测

硅酸钠具体含量测量是没必要的,只要判定它的含量是否过量即可。实验是用100%的浓盐酸滴定,若滴定一段时间后出现少量絮状物,说明硅酸钠含量适中;若滴定开始就出现一团胶状固体且随滴定的进行变多,说明硅酸钠过量。

*

化学清洗原理

HF去除硅片表面氧化层:

HCl去除硅片表面金属杂质:

盐酸具有酸和络合剂的双重作用,氯离子能与 Pt 2+、Au 3+、 Ag +、Cu +、Cd 2+、Hg 2+等金属离子形成可溶于水的络合物。

*

角锥体形成原理

角锥体的密度和它们的几何特征同时影响着太阳电池的陷光效率和前表面产生反射损失的最低限。尺寸一般控制在3~1510微米。 推测腐蚀反应期间的产物氢气泡的发展对角锥体的形成起着重要的作用 。气泡粘附在硅片表面,它们的掩蔽作用导致了溶液的侧向腐蚀,这是角锥体形成过程的要素 。

*

绒面光学原理

*

关键因素的分析 ——NaOH的影响

维持制绒液中乙醇的含量为10 vol%,温度85 ℃,时间30分钟条件下: NaOH浓度5g/l时绒面形貌

*

关键因素的分析 ——NaOH的影响

NaOH浓度15g/l时绒面形貌

*

硅片表面的机械损伤层 (三)切割损伤层的腐蚀(初抛)

硅酸钠的热导性很差。一般硅酸钠超过一定的量时,腐蚀产生的热量超过从溶液表面和容器侧面所散发的热量,使溶液的温度持续升高。所以初抛液必须定期更换或排出部分溶液。

若损伤层去除不足会出现3种可能情况:残余缺陷、残余缺陷在后续高温处理过程中向材料深处继续延伸、切割过程中导致的杂质未能完全去除。

*

硅酸钠含量的检测

硅酸钠具体含量测量是没必要的,只要判定它的含量是否过量即可。实验是用100%的浓盐酸滴定,若滴定一段时间后出现少量絮状物,说明硅酸钠含量适中;若滴定开始就出现一团胶状固体且随滴定的进行变多,说明硅酸钠过量。

*

化学清洗原理

HF去除硅片表面氧化层:

HCl去除硅片表面金属杂质:

盐酸具有酸和络合剂的双重作用,氯离子能与 Pt 2+、Au 3+、 Ag +、Cu +、Cd 2+、Hg 2+等金属离子形成可溶于水的络合物。

*

角锥体形成原理

角锥体的密度和它们的几何特征同时影响着太阳电池的陷光效率和前表面产生反射损失的最低限。尺寸一般控制在3~1510微米。 推测腐蚀反应期间的产物氢气泡的发展对角锥体的形成起着重要的作用 。气泡粘附在硅片表面,它们的掩蔽作用导致了溶液的侧向腐蚀,这是角锥体形成过程的要素 。

*

绒面光学原理

*

关键因素的分析 ——NaOH的影响

维持制绒液中乙醇的含量为10 vol%,温度85 ℃,时间30分钟条件下: NaOH浓度5g/l时绒面形貌

*

关键因素的分析 ——NaOH的影响

NaOH浓度15g/l时绒面形貌

2、预清洗和制绒工艺

• 线切割损伤层厚度可达10微米左右。损伤层对制 绒有很大影响,因此在制绒前必须将其除去。一 般采用碱与硅反应的方法除去损伤层 。时间在达 到去除损伤层的基础上尽量减短,以防硅片被腐 蚀过薄。 • 对于NaOH浓度高于20%W/V的情况,腐蚀速度主 要取决于溶液的温度,而与碱溶液实际浓度关系 不大。

硅片的酸清洗工艺

– 在多晶硅片的清洗制绒中常用酸腐蚀工艺。硅在 常温下很稳定,不溶于所有的酸,但能溶于浓硝 酸和氢氟酸(浓度在10:1~2:1)的混合液。硝酸的 作用是使单质硅氧化为二氧化硅,其反应为 3Si+4HNO3===3SiO2+2H2O+4NO↑ 而氢氟酸使在硅表面形成的二氧化硅不断溶解, 使反应不断进行,其反应为 SiO2+6HF=H2[SiF6]+2H2O

Si+2NaOH+H2O →Na2SiO3 +2H2 ↑

清洗制绒设备图片

典型碱制绒工艺

• • • • • 一般碱制绒有以下几种方法: (1)NaOH + IPA(异丙醇) (2)NaOH+IPA+Na2SiO3 (3)NaOH+CH3CH2OH(酒精) 一般使用到的化学添加剂有两种,一种是IPA,另 一种是工业酒精。加入异丙醇后,可以使反应加快, 主要是起消除气泡的作用。曾经有人认为,异丙醇 是产生金字塔的原因,其实如果不用异丙醇也可以 做出绒面来,所以异丙醇并非做绒面必不可少的一 种物质。而对于工业酒精,根据实验结果,不添加 酒精,也可以制作出绒面来,但是绒面表面会非常 的难看。

–

硅片的酸清洗工艺

– 生成的络合物六氟硅酸溶于水,通过调整硝酸和 氢氟酸的比例,溶液的温度可控制腐蚀速度,如 在腐蚀液中加入醋酸作缓冲剂,可使硅片表面光 亮。一般酸性腐蚀液的配比为硝酸:氢氟酸:醋 酸==5:3:3或5:1:1 – 因为碱在硅晶体不同晶向上的腐蚀速度有差异, 而多晶硅没有统一的晶向,如果用碱腐蚀工艺就 会造成厚薄不匀甚至蚀穿。 – 碱腐蚀工艺不适合多晶硅。

硅片的酸清洗工艺

– 在多晶硅片的清洗制绒中常用酸腐蚀工艺。硅在 常温下很稳定,不溶于所有的酸,但能溶于浓硝 酸和氢氟酸(浓度在10:1~2:1)的混合液。硝酸的 作用是使单质硅氧化为二氧化硅,其反应为 3Si+4HNO3===3SiO2+2H2O+4NO↑ 而氢氟酸使在硅表面形成的二氧化硅不断溶解, 使反应不断进行,其反应为 SiO2+6HF=H2[SiF6]+2H2O

Si+2NaOH+H2O →Na2SiO3 +2H2 ↑

清洗制绒设备图片

典型碱制绒工艺

• • • • • 一般碱制绒有以下几种方法: (1)NaOH + IPA(异丙醇) (2)NaOH+IPA+Na2SiO3 (3)NaOH+CH3CH2OH(酒精) 一般使用到的化学添加剂有两种,一种是IPA,另 一种是工业酒精。加入异丙醇后,可以使反应加快, 主要是起消除气泡的作用。曾经有人认为,异丙醇 是产生金字塔的原因,其实如果不用异丙醇也可以 做出绒面来,所以异丙醇并非做绒面必不可少的一 种物质。而对于工业酒精,根据实验结果,不添加 酒精,也可以制作出绒面来,但是绒面表面会非常 的难看。

–

硅片的酸清洗工艺

– 生成的络合物六氟硅酸溶于水,通过调整硝酸和 氢氟酸的比例,溶液的温度可控制腐蚀速度,如 在腐蚀液中加入醋酸作缓冲剂,可使硅片表面光 亮。一般酸性腐蚀液的配比为硝酸:氢氟酸:醋 酸==5:3:3或5:1:1 – 因为碱在硅晶体不同晶向上的腐蚀速度有差异, 而多晶硅没有统一的晶向,如果用碱腐蚀工艺就 会造成厚薄不匀甚至蚀穿。 – 碱腐蚀工艺不适合多晶硅。