硝酸工艺流程简介

双加压法硝酸生产工艺流程

双加压法硝酸生产工艺流程1.该工艺流程首先需要将硝酸铵溶解在水中。

The process begins by dissolving ammonium nitrate in water.2.溶液随后被加入到浓硫酸中。

The solution is then added to concentrated sulfuric acid.3.这一步会产生硝酸铵和硫酸的反应。

This step results in a reaction between ammonium nitrate and sulfuric acid.4.产生的硝酸铵溶液经过加热。

The resulting ammoniumnitrate solution is heated.5.随后,溶液经过脱水,使得硝酸浓度增加。

The solution is then dehydrated to increase the concentration of nitric acid.6.然后,再次加入浓硫酸进行反应。

Next, concentrated sulfuric acid is added for another reaction.7.反应产生的硝酸再次被加热。

The resulting nitric acid is heated once again.8.经过脱水处理后,硝酸的浓度进一步提高。

After dehydration, the concentration of nitric acid is further increased.9.这种双加压法的生产工艺流程可以生产高纯度的硝酸。

Thisdual-pressure production process can produce high-puritynitric acid.10.工艺流程需要精确的控制温度和压力。

The process requires precise control of temperature and pressure.11.硫酸和硝酸的反应是放热反应。

硝酸的制备方法

硝酸的制备方法制备方法工业合成氨氧化法硝酸工业与合成氨工业密接相关,氨氧化法是工业生产中制取硝酸的主要途径,其主要流程是将氨和空气的混合气(氧:氮≈2:1)通入灼热(760~840℃)的铂铑合金网,在合金网的催化下,氨被氧化成一氧化氮(NO)。

生成的一氧化氮利用反应后残余的氧气继续氧化为二氧化氮,随后将二氧化氮通入水中制取硝酸。

(PS:原料二氧化氮是由氨氧化而得,因此硝酸工业与制氨工业密不可分。

)稀硝酸、浓硝酸、发烟硝酸的制取在工艺上各不相同。

4 NH3(g)+ 5O2(g)-Pt-Rh→ 4NO(g)+ 6H2O(g)2NO(g)+ O2(g)--→ 2NO2(g)3NO2(g)+ H2O(l)--→ 2HNO3(aq)+ NO(g)4NH3 + 5O2 =催化△= 4NO+6H2O2NO + O2 = 2NO2(工业上制时要不停通入氧气)3NO2 + H2O = 2HNO3+ NO (NO循环氧化吸收)4NO+3O2+2H2O=4HNO34NO2+O2+2H2O=4HNO3工业上也曾使用浓硫酸和硝石制硝酸,但该法耗酸量大,设备腐蚀严重,现基本停止使用NaNO3(s)+ H2SO4(l) --→ NaHSO4(s)+ HNO3(g)实验室制法原料:浓硫酸,硝酸钠设备:烧瓶,玻璃管,烧杯,橡皮塞,加热设备(酒精灯,煤气灯等)原理:NaNO3+ H2SO4= △=NaHSO4+ HNO3 (原理:高沸点酸制低沸点酸)不挥发酸制备挥发性酸:H2SO4(l)+NaNO3(s) => Na2SO4(s)+ HNO3(g) 步骤:烧瓶中加入沸石,浓硫酸,硝酸钠。

置于铁架台上的铁圈上,铁圈下隔石棉网放置加热设备,烧瓶口用带有玻璃管的橡皮塞塞住,玻璃管用橡皮管相连,另一头置于有水的烧杯中。

注意事项:加热硫酸需要用沸石以防止硫酸暴沸,玻璃管连接处要尽量挨在一起,防止反应生成的NO2泄露,制备完成后要用碱中和瓶中物质,以免污染环境。

硝酸的生产工艺

硝酸的生产工艺硝酸是一种重要的无机化学品,广泛应用于化工行业和农业生产中。

硝酸的生产工艺主要有亚硝酸氧化法、铵盐法和硝基氧化法等。

1. 亚硝酸氧化法:亚硝酸氧化法是硝酸工业生产中最常用的方法。

该方法以氨为原料,通过两步反应生成硝酸。

首先,通过合成氨制取亚硝酸,然后将亚硝酸氧化为硝酸。

具体工艺如下:(1)合成氨制备亚硝酸反应。

在催化剂存在下,将氨与氧气在高温下反应得到亚硝酸:NH3 + O2 → HNO2 + H2O(2)亚硝酸氧化为硝酸反应。

在催化剂存在下,将亚硝酸与氧气反应得到硝酸:2HNO2 + O2 → 2HNO32. 铵盐法:铵盐法是通过铵盐来制备硝酸的方法。

这种方法主要有铵硫酸法和铵硝酸法两种。

具体工艺如下:(1)铵硫酸法。

将硫酸与氨反应得到硫酸铵,然后将硫酸铵在高温下脱水,生成硝酸:2NH3 + H2SO4 → (NH4)2SO4(NH4)2SO4 → 2NH3 + H2SO4 + H2O2NH3 + H2SO4 + H2O + 1/2O2 → 2HNO3 + (NH4)2SO4(2)铵硝酸法。

将铵硫酸和硝酸反应得到硝酸铵,然后经过脱水处理,生成硝酸:HNO3 + NH4OH → NH4NO3 + H2ONH4NO3 → N2O + 2H2O2NH4NO3 → 2N2O + O2 + 4H2ON2O + 3O2 → 2N2O52N2O5 + H2O → 2HNO33. 硝基氧化法:硝基氧化法是将有机化合物中的氨基或羟基氧化为硝基的方法,然后生成硝酸。

这种方法适用于有机合成过程中的硝化反应。

具体工艺如下:R-NH2 + 2HNO3 → R-NO2 + 2H2O + H2OR-OH + HNO3 → R-ONO2 + H2O以上是硝酸的主要生产工艺,不同的工艺适用于不同情况下的生产需求。

在实际生产中,还需要考虑反应条件、催化剂的选择、产品纯度的控制等因素,以提高生产效率和产品质量。

同时,硝酸的生产过程涉及一些化学反应和氧化,所以在操作过程中需要注意安全措施,以防止事故发生。

双加压法硝酸

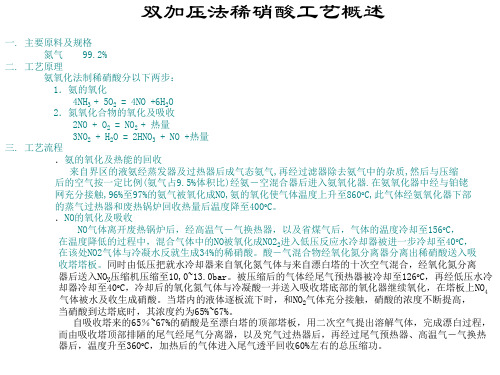

一. 主要原料及规格 氮气 99.2%

二. 工艺原理 氨氧化法制稀硝酸分以下两步: 1.氨的氧化 4NH3 + 5O2 = 4NO +6H2O 2.氮氧化合物的氧化及吸收 2NO + O2 = NO2 + 热量 3NO2 + H2O = 2HNO3 + NO +热量

三. 工艺流程 .氨的氧化及热能的回收 来自界区的液氨经蒸发器及过热器后成气态氨气,再经过滤器除去氨气中的杂质,然后与压缩 后的空气按一定比例(氨气占9.5%体积比)经氨-空混合器后进入氨氧化器.在氨氧化器中经与铂铑 网充分接触,96%至97%的氨气被氧化成NO,氨的氧化使气体温度上升至860oC,此气体经氨氧化器下部 的蒸气过热器和废热锅炉回收热量后温度降至400oC。 .NO的氧化及吸收 NO气体离开废热锅炉后,经高温气―气换热器,以及省煤气后,气体的温度冷却至156oC, 在温度降低的过程中,混合气体中的NO被氧化成NO22进入低压反应水冷却器被进一步冷却至40oC, 在该处NO2气体与冷凝水反就生成34%的稀硝酸。酸-气混合物经氧化氮分离器分离出稀硝酸送入吸 收塔塔板。同时由低压把就水冷却器来自氧化氮气体与来自漂白塔的十次空气混合,经氧化氮分离 器后送入NOX压缩机压缩至10,0~13.0bar。被压缩后的气体经尾气预热器被冷却至126oC,再经低压水冷 却器冷却至40oC,冷却后的氧化氮气体与冷凝酸一并送入吸收塔底部的氧化器继续氧化,在塔板上NO4 气体被水及收生成硝酸。当塔内的液体逐板流下时,和NO2气体充分接触,硝酸的浓度不断提高, 当硝酸到达塔底时,其浓度约为65%~67%。 自吸收塔来的65%~67%的硝酸是至漂白塔的顶部塔板,用二次空气提出溶解气体,完成漂白过程, 而由吸收塔顶部排陋的尾气经尾气分离器,以及究气过热器后,再经过尾气预热器、高温气-气换热 器后,温度升至360oC,加热后的气体进入尾气透平回收60%左右的总压缩功。

硝酸生产工艺

硝酸生产工艺一、中压法制稀硝酸工艺流程硝化法制硫酸的一种方法,硫酸工业发展史上最古老的工业生产方法,因以铅制的方形空室为主要设备而得名。

铅室法曾作为硫酸的唯一制造法盛行于世,历时100多年。

20世纪起,逐渐被塔式法和接触法(见硫酸)取代。

铅室法的基本原理与塔式法相同,实质上是利用高级氮氧化物(主要是三氧化二氮)使二氧化硫氧化并生成硫酸:SO+NO+HO─→HSO+2NO生成的一氧化氮又迅速氧化成高级氮氧化物:2NO+O─→2NONO+NO─→NO因此,在理论上,氮氧化物仅起着传递氧的作用,本身并无消耗。

英国人J.罗巴克于1746年创建了世界上第一个铅室法制造硫酸的工厂。

至19世纪50年代,铅室法生产工艺才臻于完善。

典型的铅室法的生产流程(图2[ 铅室法生产硫酸工艺流程]),是使300~500℃的含二氧化硫气体(见硫酸原料气)进入充有填料的脱硝塔,与淋洒的含硝硫酸逆流接触。

由于酸温升高,含硝硫酸中的氮氧化物得以充分脱除。

塔顶引出的含二氧化硫、氮氧化物、氧和水蒸气的混合气体,依次通过若干个铅室。

在铅室中,二氧化硫充分氧化而成硫酸。

最终通过两座串联的填料式吸硝塔,塔内淋洒经过冷却的脱硝硫酸,以吸收氮氧化物,所得的含硝硫酸送往脱硝塔。

由于部分氮氧化物会随废气和产品带出,需不断补充。

早期是将硝石加入焚硫炉内使受热分解,取得二氧化硫和氮氧化物的混合气体。

后来,都是将氨氧化成氮的氧化物,再将后者引入第一个铅室,或将硝酸直接补加在含硝硫酸中,用以淋洒脱硝塔。

潮湿的二氧化硫氮氧化物的混合气体和浓度在70%以下的稀硫酸具有很强的腐蚀性,设备需用铅制。

在铅室中,二氧化硫的氧化与成酸反应大部分是在气相中进行,因而不可避免地会形成大量的硫酸雾。

这种气溶胶状态的细微颗粒需经较长进间才能凝聚成液滴,坠落至铅室底部。

为此必须拥有很大的反应空间,才能保持较高的生产效率。

再者,生产过程中释放的大量反应热也须经铅室表面及时散去。

因此,铅室法工厂往往采用多个串联的铅室,耗铅量大,这是历史上人们力求革新铅室法的主要原因。

稀硝酸生产工艺

稀硝酸生产工艺稀硝酸(HNO3)是一种重要的化工原料,广泛应用于化肥、药品、炸药和合成树脂等领域。

稀硝酸生产的主要工艺是氧化氨法和氧化铵法。

下面将介绍稀硝酸氧化铵法的生产工艺。

稀硝酸氧化铵法是利用硝化反应将氨气(NH3)氧化成硝酸。

主要生产步骤如下:1. 氨气的制备:通过氨气合成装置,将气态氮气与氢气以适当的比例在高温下催化合成氨气。

2. 硝酸铵的制备:将氨气和稀硥酸按一定比例加入到反应釜中,反应釜中加入铵盐催化剂,经过一系列的反应,生成硝酸铵(NH4NO3)。

硝酸铵通过真空结晶或冷却结晶的方式进行分离和纯化。

3. 硝酸铵的氧化:将硝酸铵溶液加热至160℃,通过加入少量的稀硝酸氧化剂,如硝酸铁,促进硝酸铵的氧化反应。

反应产生的气体和液体被分离和纯化。

4. 稀硝酸的分离和纯化:将气体中的稀硝酸经过冷却和凝结,得到稀硝酸的液体形式。

通过蒸馏和精馏的方式,将得到的稀硝酸纯度提高至所需纯度,同时可以回收和再利用副产物。

5. 废气处理:在整个生产过程中,会产生大量的废气,其中包括二氧化氮(NO2)、一氧化氮(NO)和氮氧化合物等。

这些废气会对环境产生污染和危害。

因此,需要建立废气处理装置,通过吸收、吸附、催化和氧化等方式,对废气中的污染物进行处理和净化,以达到排放标准。

稀硝酸氧化铵法具有生产过程简单、原料充分利用、产品质量稳定等优点。

同时,还可以通过改变反应条件和催化剂的使用量等因素,来调整稀硝酸的浓度和纯度,以满足不同需求。

总之,稀硝酸氧化铵法是一种较为常用的稀硝酸生产工艺,通过氨气的制备、硝酸铵的制备、硝酸铵的氧化、稀硝酸的分离和纯化,最终得到所需纯度的稀硝酸。

此外,废气处理也是重要的环节,需要对产生的废气进行净化和处理。

硝酸生产工艺

摘要:简要介绍了国内外硝酸工业的技术及发展趋势,同时对双加压法的特点进行阐述,并提出了其发展前景及需关注的问题。

关键词:硝酸生产双加压法问题发展趋势前言硝酸工业的发展已有一百多年的历史,自从硝酸实现工业化生产以来,人们就把装置产量的提高,经济技术指标的优化和运行安全可靠作为追求的目标。

伴随着金属材料技术、设备机械制造技术、催化剂技术和控制技术的发展,硝酸生产的大型化、经济技术指标的先进化、控制手段的自动化成为可能。

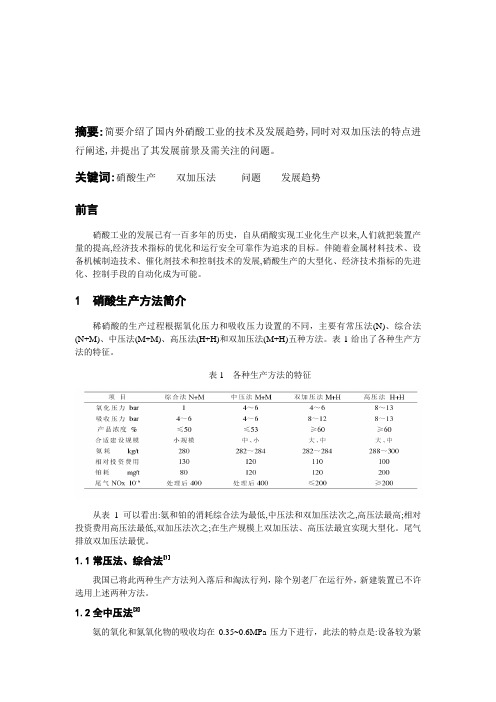

1 硝酸生产方法简介稀硝酸的生产过程根据氧化压力和吸收压力设置的不同,主要有常压法(N)、综合法(N+M)、中压法(M+M)、高压法(H+H)和双加压法(M+H)五种方法。

表1给出了各种生产方法的特征。

表1 各种生产方法的特征从表1可以看出:氨和铂的消耗综合法为最低,中压法和双加压法次之,高压法最高;相对投资费用高压法最低,双加压法次之;在生产规模上双加压法、高压法最宜实现大型化。

尾气排放双加压法最优。

1.1常压法、综合法[1]我国已将此两种生产方法列入落后和淘汰行列,除个别老厂在运行外,新建装置已不许选用上述两种方法。

1.2全中压法[2]氨的氧化和氮氧化物的吸收均在0.35~0.6MPa压力下进行,此法的特点是:设备较为紧凑,生产强度较高,不需要NO x压缩机,流程比综合法简单,投资较少,酸浓度为53%,能量可以部分回收。

缺点是生产强度低,吸收容积较大,尾气中NO x含量较高为2 000×10-6,需处理才能达标排放,并且系统设备腐蚀严重。

1.3高压法氨氧化和氮氧化物吸收均在0.71~1.2MPa的压力下进行。

此法的特点是全过程压力均由空气压缩机供给,不需NO x压缩机,流程简单,设备布置紧凑,基建投资少,特种钢材用量少,生产强度大,吸收率高达99%,产品浓度高(55%~70%),尾气中氮氧化物含量低,能实现清洁生产,能量回收率高。

缺点是氨氧化率低,氨耗高,铂催化剂装填量大,使用周期短,损耗亦大,生产成本较高。

硝酸生产工艺技术简介

C硝酸生产工艺技术简介1建设规模及产品方案1.1产品方案利用本公司生产的液氨生产硝酸,最终产品为98%浓硝酸。

1.2生产规模1.2.1设计规模:公称能力为日产浓硝酸350吨(以100%HNO 3计)(公称能力产浓硝酸10万吨/年,计算产能10.5万吨/年,配套建10.5 万吨/年稀硝酸装置)。

年运行时间:7200小时。

1.2.2确定本装置设计规模依据以下因素:结合耀隆集团原材料供应、辅助工程条件以及市场需求,将本工程浓硝酸生产规模定为10万吨/年(以100%HNO 3计)。

2工艺技术方案及技术来源2.1工艺技术方案选择2.1.1稀硝酸2.1.1.1国内外稀硝酸工艺技术概况目前,国内外工业上生产稀硝酸的方法有常压法、综合法、全中压法、高压法、双加压法,现分述如下:(1)常压法:氨氧化和吸收均在常压下进行的生产工艺。

早期硝酸生产多采用这种方法,该工艺流程的特点为系统压力低,设备结构简单,工艺操作稳定,氨氧化率高,铂耗较低。

但吸收比容积大(20~25m3),酸吸收率较低(仅为92%左右)。

为减少对大气的污染并提高氨利用率,需附有碱吸收N OX尾气装置并副产硝盐,即便如此尾气中N OX浓度仍很高,不符合目前日益严格的环境要求。

加上设备相对台数较多,设备体积大,装置占地面积多,投资大,成品酸浓度低等因素,国家经贸委已明文规定禁止采用此种流程新建硝酸装置。

(2)综合法常压氨氧化和中压(0.25~0.5MPa)酸吸收的稀硝酸生产工艺。

这种方法在一定程度上弥补了常压酸吸收的缺点,我国在本世纪50年代末引进该流程进行稀硝酸的工业生产。

该方法主要缺点是常压氨氧化、设备庞大、占地多,需要配备较昂贵的不锈钢材质的氧化氮压缩机,其投资高于下面介绍的中压法,且吸收压力低仅0.35MPa(A),因此酸浓度低及尾气排放不能达到环保要求,不适用于规模较大的硝酸装置,国家经贸委也明文规定了不能采用此种流程建设硝酸装置。

(3)全中压法氨氧化和酸吸收均在中压下进行的稀硝酸生产工艺。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

中压蒸

92

11 Βιβλιοθήκη 34582液氨 6

1

1 2

1

1 1

2 尾气

空气

7

2

1

1

1

至漂白

1

1、2—液氨蒸发器, 3—辅助蒸发器, 4—氨过热器, 5—氨过滤器, 6—空气

过滤室, 7—空压机, 8—混合器, 9—氧化炉、过热器、废热锅炉, 10—高温

氨和空气在氨─空混合器中混合以后,进入氧化炉,经过铂网催化剂氧 化生成 NO等混合气体,铂网氧化温度为 860 ℃,然后经过蒸汽过热器、废热 锅炉,再经高温气─气换热器、省煤器、低压反应水冷器,再进入氧化氮分 离器,在此将稀酸分离下来,气体则与漂白塔来的二次空气混合后进入氧化 氮压缩机,进气温度为 60 ℃,压力为 Mpa;出口温度为 200 ℃,压力为 Mpa。 再经尾气预热器、高压反应水冷却器进入吸收塔,进入吸收塔时的氮氧化物 气体温度为 40℃,氮氧化物气体从吸收塔底部进入,工艺水从吸收塔顶部喷 淋而下,二者逆流接触,生成 58 %—60 %的硝酸,塔底酸温度为 40 ℃,从 吸收塔出来的硝酸进入漂白塔,用来自二次空气冷却器的约 120 ℃的二次空 气在漂白塔中逆流接触,以提出溶解在稀酸中的低价氮氧化物气体,完成漂 白过程,漂白后的成品酸经酸冷却器冷却到 40 ℃,进入成品酸贮罐,再用成 品酸泵送往硝铵和间硝装置。

后进入碱吸收塔,经碱吸收后排入大气,排放的尾气中 400ppm。

NOX 的含量最低约

3.常压法稀硝酸生产工艺流程: 空气通过过滤器除去机械杂质和粉尘后经过鼓风机,进入混合器与过滤

后的氨气混合,然后进入氧化炉,反应生成高温的氧化氮工艺气体,工艺气 体经过锅炉、冷却器降温至 40℃,进入吸收塔底部,在常压下经过多个酸吸 收塔吸收,从吸收塔顶部出来的尾气进入多个碱吸收塔,经碱吸收后排入大 气,排放的尾气中 NOX 的含量最低约 2000ppm。

流程简述: 合成氨厂来的液氨进入有液位控制的 A、B两台氨蒸发器中,氨在其中蒸

发,正常操作时, 大部分液氨被 A 台蒸发器中来至吸收塔的冷却水所蒸发 (吸 收塔上部冷却水与 A 蒸发器形成闭路循环) ,蒸发温度 11.5 ℃;其余的液氨 被冷却水在 B 台蒸发器中蒸发, 蒸发温度为 14 ℃,两台氨蒸发器的蒸发压力 均维持在 Mpa;其中的油和水在辅助蒸发器中被分离,蒸发出的气氨进入氨

送至外界蒸汽管网。 锅炉系统采用强制循环,用锅炉水循环泵( J31002/A/B )使锅炉水在汽

包和锅炉间循环。

流程特点: 1.氧化压力为 MPa(A),吸收压力为 MPa(A)。 2.氨的氧化率高达 96 %以上,铂耗较低,为 120 mg/t100%HNO3 ( 回收前 ) 。 二氧化氮吸收率高,硝酸浓度可达 60 %,排放的尾气中 NOX 的含量在 200 ppm 以下。 3.采用中温 (360 ℃) 回收装置尾气能量,使压缩机组的蒸汽透平和尾气膨胀 透平之间达到经济匹配,与高温回收相比不必采用耐高温的尾气透平和尾气 加热器,工作条件不苛刻,操作稳定可靠。 4.合理利用氨蒸发的冷量, 制得 18℃低温冷却水去吸收塔冷却盘管移走吸收 反应热,有效降低尾气中 NOX 气体的含量。 5.装置副产中压过热蒸汽,除驱动压缩机组蒸汽透平外还可以外送,装置耗 电量小,仅为 kw/t100%HNO3 (不含循环水用电)。 6.采用 DCS控制系统,使操作更加方便和安全。

2.综合法稀硝酸生产工艺流程: 空气通过鼓风机依次经过水洗塔和过滤器, 除去机械杂质和粉尘, 进入混

合器与过滤后的氨气混合,然后进入氧化炉,反应生成高温的氧化氮工艺气 体,工艺气体经过锅炉、冷却器降温至 40℃,经压缩机加压至,经过换热降 至 40℃进入吸收塔底部与塔顶加入的水反应,稀酸从塔底排出进入漂白塔漂 白后送入酸罐,从吸收塔顶部出来的尾气经过换热进入透平膨胀机回收能量

气气换热器, 11—省煤器, 12—低压反应水冷器, 13—氧化氮分离器, 14—

氧化氮压缩机, 15—尾气预热器, 16—高压反应水冷器, 17—吸收塔, 18—

尾气分离器, 19—二次空气冷却器, 20—尾气透平, 21—蒸汽透平, 22—蒸

汽分离器, 23—汽包, 24—蒸汽冷凝器。

图 1-1 工艺流程示意图

从吸收塔顶部出来的尾气先后经过尾气分离器、二次空气冷却器、尾气 预热器、高温气—气换热器,温度升至 360 ℃,进尾气透平,回收约 60 %的 总压缩功,出尾气透平的气体温度为 140 ℃左右, NOX 含量≤ 200 ppm,经排 气筒排入大气。

在废热锅炉中产生的湿饱和蒸汽,经蒸汽过热器加热到温度 440 ℃、压 力为 Mpa 过热蒸汽进入蒸汽分离器,过热蒸汽用于驱动蒸汽透平,蒸汽过剩

过热器,气氨温度由 TV31022控制,温度为 110 ℃,然后再经氨过滤器进入 氨─空气混合器。

空气从大气中吸入,经过三级过滤进入空气压缩机入口(冬季在经过空 气过滤器前由空气预热器预热) ,经过空气压缩机加压至 Mpa 后分为一次空气 和二次空气两股气流,一次空气进入氨─空混合器,二次空气进入漂白塔。