基于键合图及Simulink的换管机回转液压系统动态仿真分析_王丹

基于MATLAB simulink的液压系统动态仿真

汇报人:xxx

一、阀控液压系统缸简介

液压动力元件可以分为四种基本形式:阀控液压缸、阀控液压马达、泵控 液压缸和泵控液压马达。四种液压动力元件虽然结果不同,但其特性是类 似的。

阀控液压缸系统是工程上应用较广泛的传动和动力系统。由于阀控对称液

压缸系统比阀控非对称液压缸系统具有更好的控制特性,因此,在实际生 产中得到了广泛的应用,但是对称液压缸加工难度大,滑动摩擦阻力较大,

需要的运行空间也大,而非对称液压缸构造简单,制造容易。

四通阀控制对称液压缸是液压系统中一 种常用的液压动力元件 工作原理

如图1所示,四通滑阀控制液压缸拖 动带有弹性和粘性阻尼的负载作往复 运动。其中,假定供油压力Ps恒定, 回油压力P0近似为零。

图1 四通阀控制对称液压缸原理图

图2 常见四通阀图片

dxp

Vt dpL

2 d xp dxp 液压缸和负载 AppL mt 2 Bp Kxp FL 的力平衡方程: dt dt

三个基本方程经过拉氏变换得:

qL Kqxv KCpL dxp Vt dpL qL Ap CtppL dt 4 e dt d 2 xp dxp AppL mt 2 Bp Kxp FL dt dt

表1 仿真参数

仿真结果 (取样时间T=1s)

图4 系统压力P/Pa 图5 油缸输出力F/N

由仿真结果图得出:

可以看出系统的压力与液压缸的输出力从0逐渐上升,在t=0.5s时,系统达到 稳定状态,此时系统压力为 P=7.41×106 Pa,液压缸的输出力为F=5000 N, 符合预期设计要求

可以看出开始时,活塞杆的位移 很快达到2.8 mm且有振荡,随后 在系统达到稳定状态的过程中, 活塞杆的位移逐渐减小到0,这表 明活塞杆只在结构物破坏的一瞬 间有位移,其他时间活塞杆只输

基于Simulink的AMT离合器液压缸动态特性仿真研究

2 1年 5 01 月

澈体秸幼 控副

F ui we a m iso a Co tol l d Po r Tr ns s in nd nr

No3S r lNo 6 . ei . ) ( a 4

Ma 2 1 y,01

基 于 Smui i l k的 A n MT离合 器 液压 缸 动态 特 性仿 真 研 究

3 单 作 用 液 压 缸 动 态 仿 真 模 型

图2 离合器膜片弹簧分离特性 曲线

由分离 特 性 曲线 可 知 , 合 器膜 片 弹簧 的产 生 的 离

回位 力 不 是 行 程 的线 性 函数 。 函 数 关 系 如 式 ( ) 3 所

示。

依 据 单作 用液 压缸 数 学模 型 , 用 Smuik 供 利 i l 提 n 的可 视 化 工 具 , 立 了单 作 用 液 压缸 动 态 仿 真模 型 。 建 仿 真模 型主要 对 静态 参 数 、 容腔 压 力 、 液压 作用 力 、 膜

MA L T AB中一 个 动 态 系 统 建 模 、 真 和 分 析 的软 件 仿

包 , 工 程 师 提供 了一 种 基 于 MAT AB的框 图设 计 为 L

环境 , 可针对各种物理环境 、 数学系统进行建模 、 仿真

和 分 析 , 泛 应 用 于 线性 系统 、 线性 系统 、 广 非 离散/ 连 续 时 间系统 等 。 单 作用 液 压缸 作为 液压 系统 基础 元件 , 可分 为 弹

的应 用 。机 械 式 自动 变速 箱 ( MT) A 的离 合器 执行 机 构 为一 种单 作用 液压 缸 , 在液 压 阀的驱 动下 实现离 合

:

(/) qk a

SIMULINK和功率键合图在液压系统建模仿真中的应用

*

结论

( () 对旋转机械振动信号通过小波分 解技术将信号分解到不同频带,可以提取 用傅立叶频谱分析不能得到的特征,可以 有效的识别故障,说明小波分析是旋转机 械故障诊断的有效工具。 旋转机械碰摩故障表现明显的周 ()) 期性, 振动能量主要表现在 ( 倍频, 振动主 要表现在正方向, 振动很不平稳, 有强烈的 冲击。

电磁阀及蓄能器阀口流量关系式 ( C 1,! 粘性阻尼摩擦力公式 &2 +# 将上述两式中的关系 ! + 、! " 和 ! - 带入状态方 程, 可得系统数学模型如下 / C * . 0 *+ % ’

在有关的工程设备当中,对于停电或故障等意外 情况的发生,出于安全等目的常设计有如图 " 所示的 液压系统。该液压系统在正常工作时蓄能器作为压力 缓冲器能有效防止由于故障,油缸突然停止运动造成 的压力剧增,同时当发生停电及其它异常情况时,蓄 能器又能作为应急动力源,使执行元件能继续完成必 要的动作,保证系统安全。现按照前述建模步骤对该 系统在异常情况下的情形进行分析建模。 由图 " 可见,该系统由蓄能器、三位四通电磁换 向阀、单向阀、液压缸及负载组成。蓄能器是气液蓄 能器。 当 发 生 停 电 时 , 换 向 阀 复 位 系 统 处 于 原 始 状 活塞位移 " C D, 活塞速度 # C D。单向 态, 即时间 ! C D, 阀防止蓄能器油液外流,通过应急开关使三位四通电 磁换向阀恢复停电前状态, 此时流量 $ 由蓄能器流出, 经换向阀流入液压缸左 侧,克服活塞本身的质 量及同缸体的摩擦使活 塞杆收回。 该系统由蓄能器提 供能源,因该元件的势 与流之间存在积分因果 关系,故用一容性元件 (—3E) 来模拟, 能量由 该元件流向系统。考虑 " # 单向阀 ! # 蓄能器 $ # 三位四通 液流出入蓄能器时有能 电磁换向阀 % # 液压缸 & # 负载 图 " 液压系统原理图 量损失用一组性元(—

基于AMESim与Simulink联合仿真的大吨位液压机主缸速度闭环控制

Ac c u r a t e Ve l o c i t y Cl o s e d . . 1 o o p Co n t r o l o f La r g e . . t o n n a g e Hyd r a ul i c P r e s s Ma i n. c yl i n de r Ba s e d o n CO. s i mul a t i o n o f AM ES i m a n d Si mu l i n k

液 压 气 动 与 密 a t  ̄ l - / 2o l 5年 第 0 2期

d o i : l O . 3 9 6 9  ̄ 。 i s s n . 1 0 0 8 — 0 8 1 3 . 2 0 1 5 . 0 2 . 0 1 8

基于A ME S i m与 S i mu l i n k 联 合 仿 真 的大 吨位 液 压 机 主缸 速 度 闭环 控 制

Y ANG Ho n g - y i , Y A N Bi n — q u, C HEN  ̄ u — me i

( S c h o o l o f Me c h a n i c a l E n g i n e e r i n g a n d Au t o ma t i o n , F u z h o u Un i v e r s i t y , F u z h o u 3 5 0 1 1 6 , C h i n a )

l f e d . F i r s t l y na a l y z i n g t he o p e r a t i n g p in r c i p l e o f ma i n — c y l i n d e r mo v i n g s y s t e m nd a e s t a b l i s h i n g i t s ma he t ma t i c a l mo d e 1 . Th e n u s i n g AM ES - i m t o e s t a b l i s h t h e s i mu l a t i o n mo d e l o f h y ra d u l i c s y s t e m nd a u s i n g S i mu l i n k t o c r e a t e t h e c o n t r o l l i n g mo d u l e o f AM ES i m mo d e l t h a t ma k e s

液压系统动态性能仿真研究

液压系统动态性能仿真研究液压系统是一种非常重要的动力传输装置,其广泛应用于工业、航空、军事、汽车等领域。

为了使液压系统具有更好的工作效率和性能表现,需要进行动态性能仿真研究。

本篇文章将介绍液压系统动态性能仿真的基本原理及其在实际应用中的优点和实践操作。

第一章:液压系统动态性能仿真的基本原理液压系统是一种能量传递系统,能够将液体作为介质传递能量,并实现机械工作的过程。

液压系统的动态性能表现是指系统在工作过程中所表现出的动态特性,包括各种参数的变化规律、动态响应性能、运动稳定性以及控制特性等等。

液压系统动态性能仿真技术是应用计算机数值模拟、数学建模和仿真技术,对液压系统的工作过程进行模拟和再现,以便在实际应用中解决液压系统的动态性能问题。

其中,数值模拟就是指通过计算机软件对液压系统的建模和仿真,以便更精确地模拟液压系统的动态特性。

液压系统动态性能仿真的基本原理包括如下两个方面:1.数值模拟:利用计算机仿真软件,结合液压系统的实际情况,建立数学模型,并进行数值模拟计算,获得系统在不同工作条件下的动态特性。

2.动态特性分析:通过仿真计算获得系统在不同工作条件下的动态特性,在此基础上进行分析其动态特性,找出问题,并提出改善或优化方案。

第二章:液压系统动态性能仿真的优点液压系统动态性能仿真技术的应用,有以下几个优点:1.提高系统设计思路:通过系统仿真,可以得出不同工况下系统参数之间的关系,以及对系统性能的影响。

这些分析结果可以引导液压系统的设计方向,并帮助设计师更快速、准确地完成系统设计。

2.优化设计方案:通过仿真得到的系统性能数据,可以对系统进行优化设计,以实现更好的性能和效益。

在模拟分析的过程中,可以建立多种方案,通过对比不同方案的性能数据,确定最优的方案。

3.缩短研发周期:液压系统动态性能仿真技术可以帮助在设计和研发阶段确定更好的系统方案,避免在试验中浪费时间和资源,从而加速研发进度,缩短研发周期。

4.降低生产成本:通过仿真分析,可以较早地找出系统设计中的问题和缺陷,从而更快速地进行改进。

基于AMESim和Simulink的液压伺服系统动态仿真解读

基于AMESim 和Simulink 的液压伺服系统动态仿真万理想,丁保华,周洲,徐军(中国矿业大学机电工程学院,江苏徐州221008摘要:提出了基于AMESim 和Simulink 的液压伺服系统进行动态仿真的方法。

以阀控液压缸为例,建立液压系统的动态数学模型,给出了仿真模型,详细介绍了如何利用AMESim 和Simulink 对液压系统动态特性进行仿真,同时分析了影响液压系统动态特性的主要因数。

关键词:AMESim ;Simulink ;液压伺服系统;仿真中图分类号:TP391文献标志码:A 文章编号:100320794(20070920040203Study on Dynamical Simulation of H ydraulic Servo System B ased onAMESim and SimulinkWAN Li -xiang ,DING B ao -hu a ,ZH OU Zhou ,XU Jun(C ollege of Mechanical and E lectrical Engineering ,China University of M ining and T echnology ,Xuzhou 221008,ChinaAbstract :Methods to dynamical simulate a hydraulic serv o system based on the s oftware are AMESim and Sim 2ulink is presented.The dynamical mathematic m odels of hydraulic system are established by cylinder controlled on valve.Present the simulation m odels and introduce the method to simulate the dynamical characteristics of the hydraulic system with AMESim and Simulink in detail.Meanwhile ,analyse the key factors of affecting the dynamical characteristics of hydraulic system.K ey w ords :AMESim ;Simulink ;hydraulic serv o system ;hydraulic simulation 0前言随着液压系统的大型化,复杂性的不断提高,传统的利用积分和微分方程建模进行的动态仿真已经越来越不能满足要求了。

基于simulink的液压系统建模与仿真

图 1 基本液压回路原理图 Fig.1 Principle of hydraulic loop

建成液压回路系统的模型要考虑以下条件: (1)不考虑传递过程中管道中的振动等损 失,不考虑回路的动态特性。 (2)油液的密度和温度均为定值。

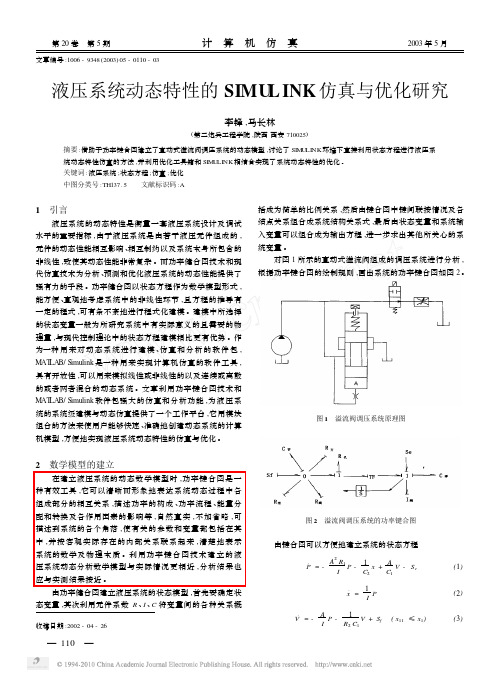

液压系统动态特性的SIMULINK仿真与优化研究

收稿日期:2002-04-26 第20卷 第5期计 算 机 仿 真2003年5月 文章编号:1006-9348(2003)05-0110-03液压系统动态特性的SIMU L INK 仿真与优化研究李锋,马长林(第二炮兵工程学院,陕西西安710025)摘要:借助于功率键合图建立了直动式溢流阀调压系统的动态模型,讨论了SIM U LINK 环境下直接利用状态方程进行液压系统动态特性仿真的方法,并利用优化工具箱和SIM U LINK 相结合实现了系统动态特性的优化。

关键词:液压系统;状态方程;仿真;优化中图分类号:TH137.5 文献标识码:A1 引言液压系统的动态特性是衡量一套液压系统设计及调试水平的重要指标,由于液压系统是由若干液压元件组成的,元件的动态性能相互影响、相互制约以及系统本身所包含的非线性,致使其动态性能非常复杂。

而功率健合图技术和现代仿真技术为分析、预测和优化液压系统的动态性能提供了强有力的手段。

功率健合图以状态方程作为数学模型形式,能方便、直观地考虑系统中的非线性环节,且方程的推导有一定的程式,可有条不紊地进行程式化建模。

建模中所选择的状态变量一般为所研究系统中有实际意义的且需要的物理量,与现代控制理论中的状态方程建模相比更有优势。

作为一种用来对动态系统进行建模、仿真和分析的软件包,M AT LAB/S imulink 是一种用来实现计算机仿真的软件工具,具有开放性,可以用来模拟线性或非线性的以及连续或离散的或者两者混合的动态系统。

文章利用功率键合图技术和M AT LAB/S imulink 软件包强大的仿真和分析功能,为液压系统的系统级建模与动态仿真提供了一个工作平台,它用模块组合的方法来使用户能够快速、准确地创建动态系统的计算机模型,方便地实现液压系统动态特性的仿真与优化。

2 数学模型的建立在建立液压系统的动态数学模型时,功率键合图是一种有效工具,它可以清晰而形象地表达系统动态过程中各组成部分的相互关系,描述功率的构成、功率流程、能量分配和转换及各作用因素的影响等,自然真实,不加省略,可描述到系统的各个角落,使有关的参数和变量都包括在其中,并按客观实际存在的内部关系联系起来,清楚地表示系统的数学及物理本质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2009-11-06;修订日期:2010-01-03基金项目:陕西省自然科学基金项目(2007E 218);陕西省教育厅自然科学专项(09J K559).作者简介:王丹(1984-),女,西安建筑科技大学硕士研究生。

基于键合图及S imu link 的换管机回转液压系统动态仿真分析王 丹1,原思聪1,王晓瑜1,李志远2(1 西安建筑科技大学机电工程学院,陕西 西安 710055;2 重庆宜康实业有限公司,重庆 401147)摘 要:采用功率键合图法,建立了地下管线液压换管机回转液压系统的数学模型;依据数学模型,运用动态仿真工具S i m u link 建立液压系统的仿真模型。

仿真结果反映了液压马达入口压力和输入流量随时间的变化情况,为分析系统的动态特性提供了依据。

关键词:功率键合图;液压系统;数学模型;S i m u li nk中图分类号:TH 137,T P391 9 文献标识码:A 文章编号:1001-196X (2010)01-0015-03Dyna m ic si m ulation analysis of the sle w ing hydraulic syste m ofpipeline replace m entm achines based on bond graph and Si m ulinkWANG D an 1,YUAN S -i cong 1,WANG X iao -yu 1,L I Zh-i yuan2(1 Schoo l o fM echanical and E lectr i ca l Eng i neer i ng ,X i an U ni v ers it y o f A rch itecture and T echnology ,X i an 710055,Ch i na ;2 Chongq i ng Y ikang Indutr ial Co .,L td .,Chongqi ng 401147,Ch i na)Ab stract :The m at hema ti ca l model of t he sle w i ng hydrau lic syste m of pipe line replacem ent machines tha t i s used to rep l ace underg round p i peli nes has been establi shed w ith the pow er bond graph me t hod ,and the si m u l a -ti on model of the hydrau lic syste m by usi ng the dyna m i c si m ulati on tool S i m u li nk has been bu ilt based on m athe -m ati ca lm ode ls .Si m ulati on results refl ec ted the change o f t he i nlet pressure and input flow o f t he hydrauli c mo -t o r w it h ti m e ,and prov ided a favorab l e basis f o r the analysis o f the dynam ic character istics o f the syste m.K ey words :po w er bond g raph ;hydraulic syste m;m a t he m atical mode;l s i m u li nk1 引言研究液压系统的动态特性需要考虑其非线性因素。

因此采用古典控制理论中的传递函数法对液压系统进行动态特性分析具有一定局限性。

功率键合图法是一种处理多种能量范畴的工程系统动态分析法[1],能够考虑系统中的非线性因素。

用图形方式描述系统中各元件间的相互关系,反映元件间的负载效应及系统中功率流动情况,表示出与系统动态特性有关的信息[2]。

Si m u li n k(Dyna m ic Syste m S i m u lation )是一个支持线性和非线性系统的动态系统建模、仿真和综合分析的软件包,它提供了一个建立模型方块图的图形用户接口,可以立即看到系统的仿真结果[3]。

2 液压系统工作原理本文以更换地下管线的换管机的回转液压系统为例,对其进行动态仿真分析。

图1为换管机液压系统原理图。

2 1 装杆初始状态下,各换向阀均处于中位,各液压缸均为收回状态。

当系统建立压力时,将第一根拉杆放入夹紧装置中,调整换向阀19使前夹紧15 2010No 1 重型机械缸23伸出,夹紧拉杆一端(阴螺纹);调整换向阀17使液压马达21正转,动力头上所带阴螺纹与拉杆阳螺纹一端咬合上紧后,液压马达21压力上升,调整换向阀17使其停止转动;调整换向阀19使前夹紧缸23收回,松开拉杆;再调整换向阀16使主液压缸20伸出,到达前夹紧处时停止;然后调整换向阀18使后夹紧缸22伸出,夹紧拉杆的另一端(阳螺纹);使液压马达21反转,动力头上所带阴螺纹与拉杆阳螺纹松开,动力头停止转动,主液压缸20收回至初始位置。

将第二根拉杆放在夹紧装置中,并使第二根拉杆的阴螺纹与第一根拉杆的阳螺纹手动旋合对中;调整换向阀17使液压马达21正转,螺纹旋合上紧后,液压马达21停止转动;使主液压缸20伸出,到达前夹紧处时停止;夹紧缸22伸出夹紧第二根拉杆的一端(阳螺纹);使液压马达21反转,松开咬合螺纹;主液压缸20后退至初始位置,准备安装下一个拉杆,重复上述过程,直至装杆过程结束。

图1 换管机液压系统原理图1 油箱2 滤油器3 内燃机4 三联柱塞泵5 截止阀6、7、11、12 单向阀 8、10、13 先导式溢流阀 9 压力表14 调速阀 15 节流阀 16、17、18、19 三位四通手动换向阀 21 液压马达20(20a 、20b )、22(22a 、22b )、23(23a 、23b)24 液压缸 25 单向顺序阀2 2 卸杆装杆过程结束后,后夹紧缸22处于伸出状态,其余液压缸均是收回状态。

调整换向阀16使主液压缸20伸出,运动至前夹紧处;调整液压马达21正转,旋合上紧螺纹;调整换向阀18,后夹紧缸22收回;然后调整换向阀16使主液压缸20后退至初始位置;调整换向阀19、18使前夹紧缸23和后夹紧缸22伸出,分别夹紧旋合在一起的两根拉杆,当油液压力达到单向顺序阀的调定压力后,经顺序阀进入卸扣缸24,以实现机械卸扣;调整换向阀17使液压马达21反转,松开两拉杆的咬合螺纹;再次执行上一步的动作(夹紧缸22仍处于伸出状态),使拉杆与动力头的咬合螺纹松开;取出拉杆。

重复上述操作,卸杆过程结束。

3 建立功率键合图为了获得所研究液压系统主要动态特性的最简单的数学模型[2],在建立功率键合图时需要考虑主要因素,忽略次要因素。

假设如下:(1)忽略液压泵的惯性,考虑其液阻及容积效应;(2)系统中管径大,管路较短,可忽略管道的液阻、液溶和液感[4];(3)根据实际情况,在有限的动态分析中可以忽略单向阀对系统的影响[4];(4)油液的密度、黏度和弹性模量为理想状态。

图2所示为回转液压系统功率键合图,图中相关参数见表1。

图2 回转液压系统功率键合图表1 键合图中相关参数说明S f 液压泵理论流量C b 液压泵液容R b 液压泵液阻R y 溢流阀液阻R j 节流阀液阻C j节流阀液容R 01 R 02 R 03 R 04换向阀阀口液阻16 重型机械 2010No 1C m 1液压马达进口液容C m 2液压马达出口液容I m 负载转动惯量SPe油箱符号4 建立数学模型状态方程是一阶微分方程组,各状态变量都有导数关系,在键合图中只有储能元件(惯性元I 和容性元C )有导数关系,而且储能元件对动态性能起主导作用,因此,一般选取I 元和C 元上自变量的积分为状态变量[2]。

设系统状态变量为X ,表示如下,X1=Q b 2 X2=Q b 3 X3=Q m 1 X4=Q m 4 X5=T m依据建立的键合图,并结合规则化的步骤可以方便地推导出系统的状态方程[5]。

X1=S f -X2-X 1(1/R y +1/R b )/C bX2=(1/R o 1+1/R o 3)(X 1/C b -X2R j -X2C j )-X 3/C m 1 R o 1-X 4/C m 2 R o 3X3=X2-X4-X 4/C m 2 R o 4-X 3/C m 1 R o 2X4=(X 1/C b -X2R j -X 2/C j -X 4/C m 2)/R o 3+X 5 K m /I m -X 4/C m 2R o 4X5=(X 3/C m 1-X 4/C m 2) K m5 仿真结果利用MATLAB 中Si m u link 模块库可以直接根据系统的数学模型来创建仿真模型即模型方块图[6]。

根据回转液压系统中各元件的参数值对S i m ulink 仿真模块中各参数进行初始化和赋值[7],在运行仿真之前,需要设置仿真参数,本文采用ode45算法,最大步长为001s ,仿真时间为1s ,误差控制为10-3。

仿真结果如图3、4所示。

图3 液压马达进口压力图4 液压马达进口流量由上述仿真结果可以看出,当换向阀17由中位调整至左位时,液压马达进口压力逐渐增大,1 8s 时压力达到最大值11M Pa (动力头在回转卸扣过程中,拧卸第一扣所需克服的外载荷最大,故液压马达进口压力快速上升),之后压力值逐渐减小,整个过程经5s 液压马达的入口压力稳定在8MPa 。

动力头在回转卸扣时,流量逐渐下降,当外部载荷减小时,流量有所上升,最终稳定在1L /s 。

6 结论采用功率键合图法与MATLAB /Si m ulink ,对回转液压系统进行了动态分析,保留了系统中的非线性因素。

获得了动力头在卸扣过程中液压马达的入口压力和输入流量随时间的变化曲线,方便了对液压系统动态特征的分析,为回转液压系统的设计和参数优化提供了理论依据。

参考文献:[1] 任锦堂.键图理论及应用 系统建模与仿真[M ].上海:上海交通大学出版社,1992.[2] 李永堂,雷步芳,高雨茁.液压系统建模与仿真[M ].北京:冶金工业出版社,2003.[3] 李颖,朱伯立,张威.S i m uli nk 动态系统建模与仿真基础[M ].西安:西安电子科技大学出版社,2004.[4] 德兰斯菲尔德.液压控制系统的设计与动态分析[M ].北京:科学出版社,1987.[5] 李爱民,李炳文,王启广等.单体液压支柱实验台的研究[J].液压与气动,2006,(3):21-22.[6] 李战慧,李自光.基于S I M U L I NK 的转运车液压系统动态特性仿真研究[J].机床与液压,2005,(7):169-170.[7] 孙成通,韩虎.基于功率键合图的液压系统建模与仿真[J].煤矿机械,2008,29(3):52-54.17 2010No 1重型机械。