整车总布置硬点设计规范

设计硬点及结构设计方案

设计硬点及结构设计方案1.3.1 设计硬点的概念设计硬点是总布置设计过程中,为保证零部件之间的协调和装配关系,及造型风格要求所确定的控制点(或坐标),控制线,控制面及控制结构的总称,俗称设计硬点,英美称为HARDPOINT. 这是汽车零部件设计和选型, 附件设计及车身设计的最重要的各项目组公共认可的尺度和设计原则.这是使项目组分而不乱,并行设计的重要方法. 一般确定后不要轻易调整, 如需调整设计硬点,需得到所有子项目组认可或协商.1.3.2 设计硬点的具体应用领域(1)轮距,轴距,总长,总宽,造型风格,油泥模型表面或造型面, 人体模型尺寸,人机工程校核的控制要求, 底盘等与车身相关零部件对车身的控制点线面及控制结构, 称为车身设计硬点.这是车身设计的控制原则.(2)门锁,玻璃升降器等内饰件,车身附件与车身安装的点线面,也是车身设计的基准和控制点.(3)底盘零件,如悬架,副车架与车身的定位面,安装螺丝孔,等也是车身设计的基准和控制点.即车身设计硬点.(4)轴距,轮距,总长,总宽,车轮定位参数,轮胎型号和尺寸等也是底盘及零部件设计硬点.如变速器输出轴是传动轴设计的控制设计硬点.(5)其他各类设计控制设计硬点,如油箱控制结构和控制尺寸,甚至控制形状,等等.(6)除此以外的性能和安全等法规要求的设计结构或方案,也是设计硬点,如下所述的碰撞结构要求等.1.2.3 汽车安全碰撞结构设计方案(1) 碰撞伤害的主要原因碰撞时汽车物件侵入乘员生存空间;碰撞时乘员的身体暴露到汽车外面;汽车减速度超过乘员的承受度,以及乘员在惯性作用下与汽车内部结构,如方向盘、仪表板、风挡玻璃等发生碰撞而造成伤害等;(2) 设计要求汽车耐碰撞设计和采用安全带、安全气囊等乘员保护系统有机的结合;一般设计应达到许可的变形区(a)。

变形区(a)通过压缩变形产生变形阻力所做的功而能吸收能量,变形过程中变形阻力做功为:⎰=max 0) (δdssFE(1.3.1)-式中F(s)为变形区在碰撞过程中变形阻力随压缩变形量s的变化函数,是50Km/h速度下,碰撞结构允许的纵向变形量,要求在变形区能吸收碰撞中大部分动能。

整车布置设计规范(修改稿)

整车总布置设计标准1.范围本标准规定了整车总布置设计的原那么、规定及应满足的有关法规等。

本标准适用于公司新产品开发时的整车总布置设计。

2.引用文件以下文件中的条款通过本标准的引用而成为本标准的条款。

但凡注日期的引用文件,其随后所有的修改单〔不包括订正的内容〕或修订版均不适用本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

但凡不注日期的引用文件,其最新版本适用于本标准。

QC/T490-2000:主图板QC/T576-1999:轿车尺寸标注编码GB/T17867-1999:轿车手操纵件、指示器及信号装置的位置GB14167-1993:平安带固定点GB11556-1994:A、区GB11565-1989:B区GB11562-1994:前方视野GB/T13053-1991:脚踏板SAEJ 1100:头部空间、上下左方便性3术语和定义以下术语和定义适用于本标准。

3.1整车总布置明示所有总成的硬点、关键的参数的布置图3.2设计硬点轮距、轴距、总长、总宽、造型风格、油泥模型外表或造型面、人体模型尺寸、人机工程校核的控制要求、底盘等与车身相关零部件对车身的控制点线面及控制构造,都称为设计硬点。

4.整车总布置图上应确定的参数4.1整车的外廓尺寸;4.2轴距和前、后轮距;4.3前悬和后悬长度;4.4发动机、前轮的布置关系;4.5轮胎型号、静力半径和滚动半径、负载能力;4.6车箱内长及外廓尺寸;4.7前轮接地点至前簧座的距离;4.8前簧中心距;4.9后簧中心距;4.10车架前部和后部外宽;4.11车架纵梁外形尺寸及横梁位置;4.12前簧作用长度;4.13后簧作用长度;5.参数确定原那么及设计的一般程序5.1参数确定原那么以设计任务书和标杆样车为基准,按设计任务书上规定的或标杆样车上测定的参数进展总布置,如确实不能满足的,需提出经上级领导批准前方能更改。

5.2设计的一般程序1)总布置设计人员在接到新车型的开发任务后,首先要进展整车构思,并参与市场调研和样车分析,在此根底上制定出总的设计原那么和明确设计目标;2)各专业所建立标杆样车的3D数模,并提供应整车布置人员;3)总布置设计人员将各专业所提供的数模装配好;4)对各总成的匹配和布置关系等进展分析,明确它们的优点和缺乏;5)各专业所建立拟采用的总成的数模,不提供总布置人员;6)总布置人员对新的数模进展分析,并提出可行性的建议;7)对方案进展评审;8)评审后对各总成进展修改或开发;6.主要尺寸参数确实定6.1整车长度方面尺寸确定(1)在总布置设计中,整车长度是重要的一个参数,根据设计任务书确定的长度、轴距,保证车内有与该级别的车相适应的乘坐空间,合理地布置各大总成,减小外廓尺寸。

整车总布置设计规范

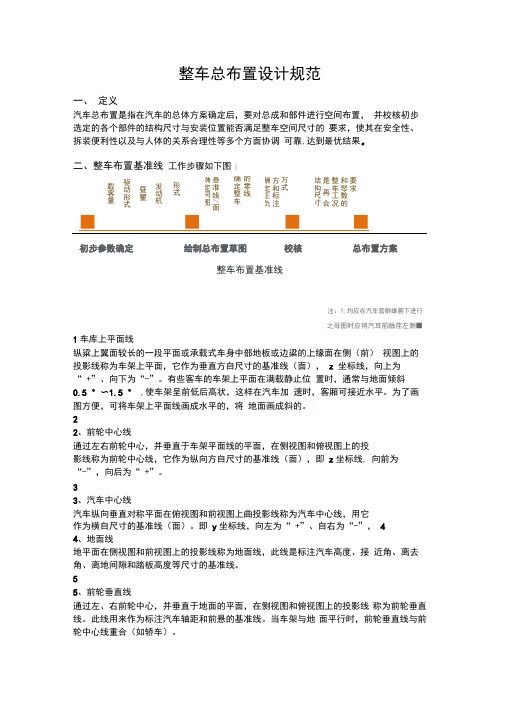

整车总布置设计规范一、 定义汽车总布置是指在汽车的总体方案确定后,要对总成和部件进行空间布置, 并校核初步选定的各个部件的结构尺寸与安装位置能否满足整车空间尺寸的 要求,使其在安全性、拆装便利性以及与人体的关系合理性等多个方面协调 可靠,达到最优结果。

二、整车布置基准线 工作步骤如下图I■■ ■■初步参数确定绘制总布置草图校核总布置方案整车布置基准线注:1.均应在汽车营群雄窸下进行之母图时应将汽耳前融荏左侧■1车库上平面线纵粱上翼面较长的一段平面或承载式车身中部地板或边粱的上缘面在侧(前) 视图上的投影线称为车架上平面,它作为垂直方自尺寸的基准线(面), z 坐标线,向上为“ +”、向下为“-”。

有些客车的车架上平面在满载静止位 置时,通常与地面倾斜 0.5 °〜1.5 ° ,使车架呈前低后高状,这样在汽车加 速时,客厢可接近水平。

为了画图方便,可将车架上平面线画成水平的,将 地面画成斜的。

| 22、前轮中心线通过左右前轮中心,并垂直于车架平面线的平面,在侧视图和俯视图上的投影线称为前轮中心线,它作为纵向方自尺寸的基准线(面),即 z 坐标线, 向前为“-”,向后为“ +”。

33、汽车中心线汽车纵向垂直对称平面在俯视图和前视图上曲投影线称为汽车中心线,用它 作为横自尺寸的基准线(面)。

即 y 坐标线,向左为“ +”、自右为“-”, 4 4、地面线地平面在侧视图和前视图上的投影线称为地面线,此线是标注汽车高度、接 近角、离去角、离地间隙和踏板高度等尺寸的基准线。

55、前轮垂直线通过左、右前轮中心,并垂直于地面的平面,在侧视图和俯视图上的投影线 称为前轮垂直线。

此线用来作为标注汽车轴距和前悬的基准线。

当车架与地 面平行时,前轮垂直线与前轮中心线重合(如轿车)。

形式发动机昼矍驱动形式载客量装或量基准线/面确定同图的零线确定整车方式方和标注 酬定正负要求和琴数的 整车工况 是再合 结构尺寸三、各部件的布置各部件的布置主要包括传动、转向、悬挂、制动等,下面来一一看看:11、传动系的布置由于电动机、无极变速器装成一体,所以在电动机位置确定后,包括电动机、无极变速器在内的动力总成位置也随之而定。

整车设计硬点公差分析标准

上海同济同捷科技有限公司企业标准TJI/YJY·00XX·A1—2003整车设计硬点公差分析(总布置公差分析和装配尺寸链公差分析)2005-XX-XX 发布2005-XX-XX 实施上海同济同捷科技股份有限公司发布TJI/YJY·00XX·A1—2005前言本标准分析整车设计硬点中存在各种偏差,为同济同捷公司设计的整车控制硬点和样车测量提供指导性依据。

本规定的内容适合各种设计车型(轿车,卡车和客车等),具体内容可按各种设计车型的需要可增减。

本规定于2005年X月X日起实施。

本规定由同济同捷科技有限公司提出。

本规定由同济同捷科技有限公司质量与项目管理中心负责归口管理。

主要起草人:严壮渝1.范围本标准分析整车设计硬点中存在各种偏差,为同济同捷公司设计的整车控制硬点和样车测量提供指导性依据。

本规定的内容适合同济同捷公司设计各种设计车型(轿车,卡车和客车等),2.引用标准GB 19234 乘用车尺寸代码GB/T 17347 商用车尺寸代码TJI/CZ.0004.AI 形状和位置公差的未知公差值TJI/CZ.0005.AI 汽车加工零件线性尺寸的未知公差3.定义术语3.1 设计硬点(HardPoint): 设计硬点是确定车身、底盘与零部件相互关系的基准点、线、面及控制结构的统称。

3.2 轮廓硬点∶整车在支承面上的位置尺寸。

3.3 性能硬点(PFH)∶整车或总成主要性能特征。

3.4 运动硬点(MTH)∶整车或总成运动特征和要求。

5.5 安装硬点(ASH)∶总成在整车上的位置尺寸。

4.要求4.1轮廓硬点按GB 19234规定,轮廓硬点尺寸不标注整车坐标系坐标值(X,Y,Z),而采用名义尺寸值;4.1.1 车辆总长公差 +/- 5 mm车辆总长公差△= 白车身全长制造焊接公差+前保险杠总成制造公差+后保险杠总成制造公差+前后保险杠总成和白车身装配公差△ = +/- (3 + 0.5 + 0.5 + 1 )= +/- 5 mm4.1.2 车辆总宽公差 +/- 2 mm车辆总宽公差△=白车身全宽制造焊接公差=+/- 2 mm4.1.3车辆总高公差 +/-6 mm车辆总高△=白车身高度制造焊接公差+ 前后悬架制造装配公差+轮胎尺寸公差△=+/- ( 2 + 0.5 + 3 )=+/-5.5 mm≈ +/- 6 mm4.1.4 轴距公差 +/-3mm ,左右轴距公差 +/- 3 mm轴距公差△=白车身总成制造焊接公差+前后悬架制造装配公差+前后悬架与白车身总成连接装配公差+车轮制造安装公差+弹簧刚度公差引起车轮位移△=+/- (0.5 + 0.5 +1 + 0.2+ 0.5)= +/-2.7 m m ≈+/- 3 mm4.1.5 轮距公差 +/- 6 mm,轮距公差△=白车身总成制造焊接公差+左右悬架制造装配公差+左右悬架白车身总成连接装配公差+ 轮胎外倾角公差 +轮胎前束公差△ = +/-(0.2 +0.25 +0.5 +4 + 1)=+/-5.95mm≈ +/- 6 mm4.1.6 前悬公差 +/- 2 mm前悬公差△=前保险杠总成制造公差+前保险杠总成和白车身装配公差+车轮中心制造安装公差△ =+/-(0.5 + 0.5 + 1 )=+/-2mm车轮中心制造安装公差分析见 4.4.54.17后悬公差 +/- 2 mm后悬公差△=后保险杠总成制造公差+后保险杠总成和白车身装配公差+车轮中心制造安装公差△=+/-( 0.5 + 0.5 +1 )=+/- 2 mm4.18 接近角公差 +/- 1°4.19离去角公差 +/- 1°4.20 纵向通过角公差 +/- 1°4.21最小离地间隙公差 +/- 4 mm最小离地间隙公差△=白车身总成制造焊接公差+部件制造安装公差+轮胎尺寸公差+ 弹簧刚度公差△=+/- (0.25+ 0.5 + 3+ 0.25 )= +/- 4 mm4.2 性能硬点(PFH)由于受到发动机制造公差的影响,造成功率,扭矩和油耗上的差异以及机械效率简化或忽略轮胎的侧偏刚度,这些因素均不能用尺寸数据估算,因此,性能硬点(PFH)控制的整车性能指标,一般控制它的性能限值。

底盘硬点与公差分析规范

上海同济同捷科技有限公司企业标准TJI/YJY·03·92-2005底盘硬点与公差分析规范2005-09-28 发布2005-09-30 实施上海同济同捷科技有限公司发布TJI/YJY.03.92-2005前言本标准吸收了国内外汽车行业的技术开发经验,为规范本公司在汽车产品设计、试制中的要求和质量而制订的。

内容:1. 本标准的适用范围;2. 各总成、部件在整车上的硬点3. 硬点的公差选取原则本标准于2005年9月1 日起实施。

本标准的附录A为规范性附录。

本标准由上海同济同捷科技有限公司提出。

本标准由上海同济同捷科技有限公司质量与项目管理中心负责归口管理。

本标准主要起草人:薛永纯、王佩鑫TJI/YJY·03·92-2005底盘硬点与公差分析规范1范围本标准适用于轿车产品开发设计,对于其它汽车产品只能参照执行。

本标准主要为底盘装配硬点(ASH)以及硬点公差选取的原则,关于其它有关硬点的规定及公差标注,将于日后补充完善。

2规范性引用文件GB/T19234-2003乘用车尺寸代码GB/T3730.3-1992 汽车和挂车的术语及其定义 车辆尺寸3术语和定义3.1硬点(HARD POINT): 是指:总布置要求的不可逾越的条件,其内容包括性能硬点(PFH) , 装配硬点(ASH) , 运动硬点 (MTH)。

3.2性能硬点(PFH): 由“设计任务书”规定的汽车性能指标。

3.3装配硬点(ASH): 由总布置图规定的各总成及部件在整车上的装配点位置,一般以汽车坐标轴X、Y、Z表示。

4要求4.1 装配硬点4.1.1 发动机变速器总成4.1.1.1 发动机曲轴中心线在曲轴皮带盘端面上交点的位置(XYZ坐标)以及发动机曲轴中心线在Y平面上的投影角度,曲轴中心线在Z 平面上的投影角度。

4.1.1.2. 发动机变速器总成左、右、前、后支架孔中心线与支架下平面交点的位置(XYZ坐标)及装配孔公称尺寸4.1.2. 散热器总成4.1.2.1 散热器总成左、右、上固定支座中心线在上平面上交点的位置(XYZ坐标) 及装配孔或轴公称尺寸4.1.2.2 散热器总成左、右、下固定支座中心线在下平面上交点的位置(XYZ坐标) 及装配螺孔或装配螺栓公称尺寸4.1.3 油箱总成4.1.3.1 油箱总成安装孔中心线或拉带固定孔中心线与孔所在位置上平面交点的位置(XYZ坐标) 及装配孔公称尺寸4.1.4 变速操纵机构总成4.1.4.1 变速操纵机构安装孔中心线与孔所在位置下平面交点的位置(XYZ坐标)及装配孔公称尺寸4.1.4.2 变速操纵手柄球中心的位置(XYZ坐标)及装配孔公称尺寸4.1.5 加速踏板机构4.1.5.1 加速踏板机构安装孔中心线与孔所在位置下平面交点的位置(XYZ坐标)及装配孔公称尺寸4.1.5.2 加速踏板上平面中心的位置(XYZ坐标)及装配孔公称尺寸4.1.6 离合器踏板总成4.1.6.1 离合器踏板机构安装孔中心线与孔所在位置下平面交点的位置(XYZ坐标)及装配孔公称尺寸4.1.6.2 离合器踏板上平面中心的位置(XYZ坐标)及装配孔公称尺寸4.1.7 制动踏板总成4.1.7.1 制动踏板机构安装孔中心线与孔所在位置下平面交点的位置(XYZ坐标)及装配孔公称尺寸4.1.7.2 制动踏板上平面中心的位置(XYZ坐标)及装配孔公称尺寸4.1.8 传动轴总成4.1.8.1 传动轴总成变速器端花键轴中心线与花键轴配合端面交点的位置(XYZ坐标)及轴径公称尺寸,或法兰座中心线与连接端面交点的位置(XYZ坐标)和安装孔中心线与孔所在位置贴合平面交点的位置(XYZ坐标)及装配孔公称尺寸4.1.8.2 传动轴总成车轮端花键轴中心线与花键配合端面交点的位置(XYZ坐标)及轴径公称尺寸4.1.8.3 传动轴中心线与中间支承轴承轴向中间平面交点的位置(XYZ坐标)(如无中间支承则无此硬点)。

整车总布置硬点设计规范

XXXXXX有限公司整车总布置硬点设计规范编制:日期:校对:日期:审核:日期:批准:日期:20100000000发布 20100000000实施XXXXXX有限公司发布目录一概述 (2)二整车设计基准 (2)1.1 整车坐标系 (2)1.2 整车设计状态 (2)三整车总体设计硬点 (3)3.1整车外部尺寸参数控制硬点 (3)3.2底盘系统布置主要控制硬点 (5)3.3人机工程布置设计硬点 (8)四结束语 (9)一概述整车的总布置设计过程是设计硬点(Hard Point)和设计控制规则逐步明确、不断确定的过程。

设计硬点是确定车身、底盘与零部件相互关系的基准点、线、面及控制结构的统称,主要分为安装装配硬点(简称ASH,包括尺寸与型式硬点)、运动硬点(简称MTH)、轮廓硬点及性能硬点等四类。

设计硬点的确定过程就是总布置设计逐步深化的过程,后续的设计工作必须以确定的设计硬点为基础展开。

但随着设计的深入和方案的修改完善,部分设计硬点还有进一步调整的可能。

所有硬点值都是在整车坐标系下的坐标值,长度值表示到小数点后一位,十分位为估计值(四舍五入)。

角度值表示到小数点后一位,十分位为估计值(四舍五入),用度分秒表示时书写到分。

长度单位未注明均为mm,角度单位未注明均为°。

所有未注明的安装硬点均指与车身配合面上车身孔的几何中心点的坐标,例如:配合圆孔的坐标指配合面车身圆孔圆心坐标,椭圆孔或长圆孔的坐标指配合面椭圆孔或长圆孔的几何中心点的坐标,方形孔的坐标指配合面对角线交点的坐标。

二整车设计基准1.1 整车坐标系电动乘用车设计过程中,整车总布置在设计软件三维环境下进行。

整车坐标系采用右手坐标系,它是总布置设计和详细设计中的基准线。

整车坐标系与设计软件中整车文件的绝对坐标系重合。

整车坐标系的定义如下:高度方向,取汽车车架中间平直段的上平面为Z轴零线,上正下负;宽度方向,取汽车的纵向对称中心线为Y轴零线,以汽车前进方向左负右正;长度方向,取通过设计载荷时汽车前轮中心的垂线为X轴零线,前负后正;整车坐标系原点即为三个坐标轴的交点。

整车总布置设计硬点校核

总布置设计硬点关于总布置设计硬点由于零部件设计要在整车总布置基本完成后才开始,在总布置设计阶段中往往没有零部件的详细资料,还不能解决零部件和总成内部的细节问题。

所以在布置设计图上出现的是各总成的主要控制点、主要中心线,也包括重要的外廓线和由这些轮廓线构成的控制面以及运动极限位置等。

这些控制点称为硬点(Hard point),包括整车及关键零部件的各种控制点、线、面以及控制特征等。

汽车整车设计硬点分类:概括了描述整车、总成及关键零部件的尺寸、结构型式、空间位置等的关键参数,它主要包括以下内容:整车外廓形状及尺寸:整车长度、整车宽度、整车高度、轴距、轮距等;驾驶区控制尺寸:踏板点、踵点,仪表板、转向柱及方向盘控制位置等;整车乘员空间内部尺寸:H点位置、头部空间、伸腿空间等;主要总成的设计硬点:总成的最大包络空间、定位点、配合点等;设计硬点构成了汽车总布置设计的骨架。

汽车总布置设计的过程就是设计硬点不断明确、逐步确定的动态过程。

所谓硬点,是通过英文的"hardpoint"直译过来的,它是个布置的概念,在整车开发中(由于整车由成千上万个零部件组成,那么怎么样来协调这些部件间的安装配合呢?硬点由此而生)为保证零部件之间的协调和装配关系,及造型风格要求所确定的控制点(或坐标),控制线,控制面及控制结构的总称。

所以会有底盘的硬点(这也是大家所熟知的),车身的硬点,内外饰的硬点,成员的硬点(例如H点)等等。

一般一个整车项目开发过程中,最先确定的就是这些硬点,这也是决定所开发的车型平台能否成功的关键因素之一,这些硬点必须要在满足PACKAGE要求的同时,也要满足性能的要求(例如底盘的硬点要满足整车的操纵稳定性和平顺性的要求),硬点将是汽车零部件设计和选型, 内外饰附件设计及车身钣金设计的最重要的设计原则,也是各项目组公共认可的尺度和设计原则.同时也是使项目组分而不乱,并行设计的重要方法. 一般确定后设计硬点不轻易调整, 如需调整设计硬点,需要和所有的设计人员协商,得到所有子项目组认可。

设计硬点

什么是汽车设计硬点,硬点的基本概念设计硬点是总布置设计过程中,为保证零部件之间的协调和装配关系,及造型风格要求所确定的控制点(或坐标),控制线,控制面及控制结构的总称,俗称设计硬点,英美称为HARDPOINT.一般由项目主设计提出,由整车科提供最终的数据。

设计硬点是汽车零部件设计和选型, 内外饰附件设计及车身钣金设计的最重要的设计原则,也是各项目组公共认可的尺度和设计原则.同时也是使项目组分而不乱,并行设计的重要方法. 一般确定后设计硬点不轻易调整, 如需调整设计硬点,需要和所有的设计人员协商,得到所有子项目组认可。

哪些参数和东东是设计硬点呢?我们看看设计硬点的具体应用领域轮距,轴距,总长,总宽;造型风格,油泥模型表面或造型面;人体模型尺寸;人机工程校核的控制要求;底盘与车身相关零部件对车身的控制点线面及控制结构, 都称为车身设计硬点,是车身设计的控制原则. 门锁,玻璃升降器等内饰件,车身附件与车身安装的点线面,也是车身设计的基准和控制点. 底盘零件,如悬架,副车架与车身的定位面,安装螺丝孔,等也是车身设计的基准和控制点.即车身设计硬点. 轴距,轮距,总长,总宽,车轮定位参数,轮胎型号和尺寸等也是底盘及零部件设计硬点.如变速器输出轴是传动轴设计的控制设计硬点。

其他各类设计控制设计硬点,如油箱控制结构和控制尺寸,甚至控制形状,等等。

除此以外的性能和安全等法规要求的设计结构或方案,也是设计硬点。

proe造型设计软点和硬点的定义比如说你做一个零件的实体模型,完全并能唯一表示这个零件需要你定义20个数据。

我们称之为“参数”。

以后你的任何工作,比如说:出图、仿真、加工等一系列的后续工作都是从以上的20个数据中得来的。

如果你在任一部分改变这20个数据,所有依据此20个数据来的工作都将随之改变。

这就是我们说的“参数传递”。

这只是我的拙见,不知可否能做参考。

推荐catia和uG都必须精通,至少我我们公司是这样要求的.CATIA是由法国Dassault公司开发的集CAD/CAM/CAE于一体的优秀三维设计系统,在机械、电子、航空、航天和汽车等行业获得了广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

XXXXXX 有限公司

整车总布置硬点设计规范

XXXXXX 有限公司发布

20100000000发

布

20100000000 实施

目录

一概述. (2)

二整车设计基准. (2)

1.1 整车坐标系. (2)

1.2 整车设计状态. (2)

三整车总体设计硬点. (3)

3.1 整车外部尺寸参数控制硬点 (3)

3.2 底盘系统布置主要控制硬点 (5)

3.3 人机工程布置设计硬点 (8)

四结束语. (9)

一概述

整车的总布置设计过程是设计硬点(Hard Point)和设计控制规则逐步明确、不断确定的过程。

设计硬点是确定车身、底盘与零部件相互关系的基准点、线、面及控制结构的统称,主要分为安装装配硬点(简称ASH,包括尺寸与型式硬点)、运动硬点(简称MTH )、轮廓硬点及性能硬点等四类。

设计硬点的确定过程就是总布置设计逐步深化的过程,后续的设计工作必须以确定的设计硬点为基础展开。

但随着设计的深入和方案的修改完善,部分设计硬点还有进一步调整的可能。

所有硬点值都是在整车坐标系下的坐标值,长度值表示到小数点后一位,十分位为估计值(四舍五入)。

角度值表示到小数点后一位,十分位为估计值(四舍五入),用度分秒表示时书写到分。

长度单位未注明均为mm ,角度单位未注明均为°。

所有未注明的安装硬点均指与车身配合面上车身孔的几何中心点的坐标,例如:配合圆孔的坐标指配合面车身圆孔圆心坐标,椭圆孔或长圆孔的坐标指配合面椭圆孔或长圆孔的几何中心点的坐标,方形孔的坐标指配合面对角线交点的坐标。

二整车设计基准

1.1 整车坐标系

电动乘用车设计过程中,整车总布置在设计软件三维环境下进行。

整车坐标系采用右手坐标系,它是总布置设计和详细设计中的基准线。

整车坐标系与设计软件中整车文件的绝对坐标系重合。

整车坐标系的定义如下:高度方向,取汽车车架中间平直段的上平面为Z 轴零线,上正下负;宽度方向,取汽车的纵向对称中心线为Y 轴零线,以汽车前进方向左负右正;长度方向,取通过设计载荷时汽车前轮中心的垂线为X 轴零线,前负后正;整车坐标系原点即为三个坐标轴的交点。

1.2 整车设计状态

整车设计的设计状态按GB19234-2003《乘用车尺寸代码》规定执行,即满载状态;空载状态(整车整备质量状态)和半载状态则作为另两个重要状态进行设计校核。

在整车的布置中,将车架放平(车架中间平直段保持水平),作为基准保持不动,在车身上固定的底盘件也随之保持不动。

车轮的不同状态构成了不同的地面线,从而得到空载、半载、满载等不同的整车姿态。

三整车总体设计硬点

以下硬点主要是描述整车轮廓硬点、运动硬点以及设计布置的安装硬点等;涉及安装孔位的详细安装硬点。

整车性能硬点,即对整车性能的要求可查《设计任务书》,此处不再详述。

3.1 整车外部尺寸参数控制硬点整车外部尺寸参数控制硬点,即总布置轮廓硬点是控制整车外造型的基础性数据。

新开发的车型在底盘的基础上的车身设计。

本公司电动乘用车总布置设计需要确定的基本型尺寸参数的具体数据如表 1 所示:

表 1 整车外部尺寸参数

3.2 底盘系统布置主要控制硬点

电动乘用车型使用的是自然冷却永磁同步电动机,用它来驱动汽车的行驶。

驱动形式是4×2 驱。

车架总成为边梁式整体焊接结构型式,纵梁为变截面。

麦弗逊式独立前悬架,带前横向稳定杆。

后悬架采用扭力梁式非独立悬架。

底盘系统设计布置硬点和运动硬点见表2,在进行底盘设计时必须确定这些硬点:

3.3 人机工程布置设计硬点人机工程布置是否合理是决定整车舒适性的一个重要方面,因此在车辆设计过程中需要对整车的人机工程尺寸数据进行详细的布置分析。

本公司设计车型以标杆样车的数据为基础,采用中国国家标准及SAE 标准进行布置校核。

本公司人机工程方面的主要控制硬点具体如表 4 所示:

表 2 人机工程布置硬点

四结束语上述硬点是总布置根据总体设计原则,采用最新设计数模在三维环境下布置后,确定的设计硬点;它为后续的底盘、车身、电气等部件的详细设计工作提供了设计依据,同时也是设计方案的一个说明。

由于总布置本身是一个反复协商、不断调整的过程,同时在零部件详细设计过程中,这些设计硬点可能会根据设计方案的更改进行适当的调整。