叉车门架结构分析及载荷曲线的计算

叉车综合承载能力计算

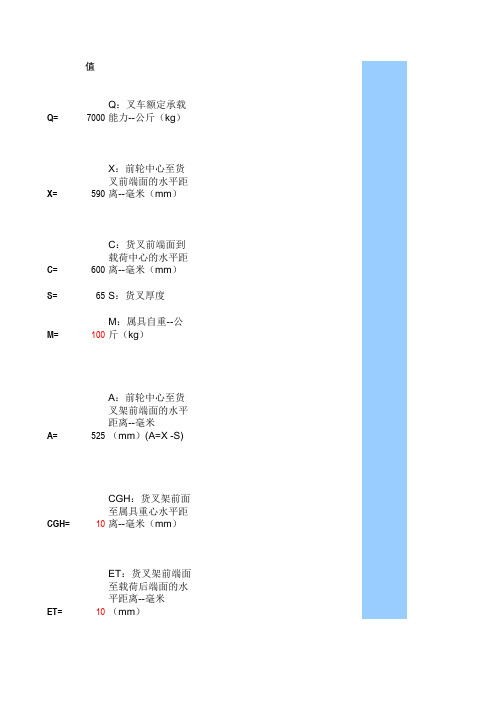

下方为内燃车的参数区(不得修改数字)吨位1 1.5 1.82 2.5Q=10001500180020002500X=421421424450450C=500500500500500S=3135384040A=390386383410410下方为电瓶车的参数区(不得修改数字)吨位1 1.5 1.82 2.5Q=10001500180020002500X=418418421483483C=500500500500500S=3135384040A=387383386443443输入值Q=4400900070007000Q :叉车额定承载能力--公斤(kg )X=570718700700X :前轮中心至货叉前端面的水平距离--毫米(mm )C=500600600600C :货叉前端面到载荷中心的水平距离--毫米(mm )S=55807070S :货叉厚度M=85010300250M :属具自重--公斤(kg )A=515638630630A :前轮中心至货叉架前端面的水平距离--毫米(mm )(A=X -S)CGH=385019001700CGH :货叉架前面至属具重心水平距离--毫米(mm )ET=2402005050ET :货叉架前端面至载荷后端面的水平距离--毫米(mm )1/2L=8001200120017001/2L :载荷后端面至载荷中心的水平距离--毫米(mm )CN=2535.695817.344373579#VALUE!3 3.556783000350050006000700080004754955905905907005005006006006006004550556065704304455355305256303 3.55678300035004984955005004550453445基本型门架得修改数字)得修改数字)1T 1.5T 1.8T2T 2.5T3T 3.5T10T 90014001650190023503000350010000 421421424450450475495718 500500500500500500500600 3135384040455080 100100100766766766700100 390386383410410430445638 600100080022022022030010 00012912912924010 60010006005705705706502750737.27830.31430.311921577.92149.8221838609109000100007187186006008080638638910三级门架1T 1.5T 1.8T2T Q:叉车额定承载能力--公斤(kg)300125014502000 X:前轮中心至货叉前端面的水平距离--毫米(mm)421425428482 C:货叉前端面到载荷中心的水平距离--毫米(mm)500500500500 S:货叉厚度31353840 M:属具自重--公斤(kg)50470100680 A:前轮中心至货叉架前端面的水平距离--毫米(mm)(A=X -S)390390390442 CGH:货叉架前面至属具重心水平距离--毫米(mm)5003351000325 ET:货叉架前端面至载荷后端面的水平距离--毫米(mm)01350240 1/2L:载荷后端面至载荷中心的水平距离--毫米(mm)###6001200670#VALUE!146724.89758.8710674.5T5T3T###500030005705904875006005005555458501215106651553544238534010702402292465800800650###3124.6379.32.5T3T3.5T4T4.5T小5T5T6T7T8T9T10T12T 2250300035004000450050005000600070008000900010000#### 482487498570570570590590590700718718777 500500500500500500600600600600600600900 40455055555555606570808085 35090080080080076514001400100069010001900 442442448515515515535530525630638638692 125410101010101010330363363139139139376 189240204422442244390229229233233233273 650900500500500610915915100060010009001569.91387777.6938.911033105279535184360.66746185926629.19702 3.5T最小10T张开最大10T5T6T10T350010000100005000600010000498718718590590718 4.5T小5T 50060060060060060045005000 508080556080570570 106622002200123512352000500500 4486386385355306385555 1070756687340340400800800 246522631650229229358515515 65050050076076010001010101022442244900610526.1929743682319539935563.1982.51122613.5T18T1350018000Q:叉车额定承载能力--公斤(kg)7771140X:前轮中心至货叉前端面的水平距离--毫米(mm)9001200C:货叉前端面到载荷中心的水平距离--毫米(mm)8590S:货叉厚度19003000M:属具自重--公斤(kg)6921050A:前轮中心至货叉架前端面的水平距离--毫米(mm)(A=X -S) 376.1376CGH:货叉架前面至属具重心水平距离--毫米(mm)273273ET:货叉架前端面至载荷后端面的水平距离--毫米(mm)90010501/2L:载荷后端面至载荷中心的水平距离--毫米(mm)11051159475T6T13.5T500060001350059059077711406006009001200556085908008001034535530692105010101010151.6224422444169159158001276160211408.395。

叉车门架计算报告

叉车门架计算报告1. 引言叉车门架是叉车的核心组成部分之一,承担着支撑叉车货物的重要任务。

门架的设计和计算对于叉车的稳定性和安全性至关重要。

本报告旨在对叉车门架的计算进行详细分析和说明。

2. 叉车门架的功能和要求叉车门架的主要功能是支撑货物,具有一定的承重能力和稳定性。

在设计叉车门架时,需要考虑以下要求:•承重能力:门架需要能够承载叉车操作时的最大负荷,同时考虑最大荷载的冲击和动载荷。

•刚度和稳定性:门架需要具备足够的刚度和稳定性,以防止在运行过程中发生变形和失稳现象。

•材料选择:门架所使用的材料需要具有足够的强度和耐久性,同时要考虑成本和制造工艺的因素。

3. 叉车门架的结构设计叉车门架的结构设计是门架计算的基础,合理的结构设计可以确保门架的强度和稳定性。

在叉车门架的结构设计中,通常包括以下几个方面:3.1 钢管门架在一些轻型叉车中,常采用钢管门架结构。

钢管门架由多个钢管通过焊接或螺栓连接而成,具有较好的强度和稳定性。

3.2 钢板门架在一些重型叉车中,常采用钢板门架结构。

钢板门架由多个钢板通过焊接或螺栓连接而成,具有较高的承载能力和刚度。

3.3 节点设计门架的节点是门架结构的重要部分,对门架的强度和稳定性起着至关重要的作用。

节点设计需要满足以下要求: - 节点处的零件需要足够强度,以承受荷载和外部冲击; - 节点处需要有足够的连接强度,以保证门架的整体稳定性。

4. 叉车门架的计算方法叉车门架的计算方法通常采用有限元分析和经验公式两种方式。

有限元分析是一种通过将门架模型分割成有限个小单元,通过数值计算求解门架的强度和稳定性的方法。

经验公式是通过对已有门架的实际使用情况进行总结和统计得出的一种经验性的计算方法。

5. 叉车门架计算实例以下是一个叉车门架计算实例,通过有限元分析的方法进行计算:5.1 计算模型将叉车门架分割成多个小单元,并定义材料的力学性质,建立计算模型。

5.2 荷载计算根据实际使用情况,对门架施加不同类型的荷载,包括静载荷和动载荷。

叉车门架结构分析及载荷曲线的计算

在以往的计算中,我们一直把整车看成一个刚性系统,车体及轮胎的弹性变 形都未加以考虑。此次我们考虑将车体及轮胎的变形加入到计算结果中;

a r c t a n ( e / h ) , 故也称这种方法为倾翻角法。满足上述规定的叉车,在作

业情况下,当惯性力和重力的比值 P / G 小于 a / h 时,叉车是稳定的。

( 3 )平台试验法

这种方法的基本内容是: 规定叉车各种不同状态下必须达到的倾斜度,将

实际叉车置于试验平台上,进行平台倾斜试验来检验该叉车是否能达到各项倾斜

稳定系数具有载荷力矩超载储备能力的含义;在 B 值不变的条件下, K 具有载

荷超载能力的含义。

实际作业中,叉车倾覆是在动态工况下发生的,是在重力及水平惯性力综

合作用下倾覆的。其中惯性力产生的倾覆力矩与重心高度成正比。而上述稳定性

的计算,仅反应静态平衡的情况,未考虑动态情况下的惯性力,未考虑到重心高

度对稳定性的影响,因此这种稳定系数又称静稳定系数,它不能合理的反映叉车

认为叉车是稳定的;另一个优点在于它考虑了叉车弹性变形对稳定性的实际影

响,因为这个方法中, 检验叉车的重心位置不是靠计算,而是靠试验。

如上所述,我们只要通过稳定系数法计算出叉车最高处的载荷,再通过平台

试验法对计算的结果加以验证,就能准确的得到叉车的安全载荷曲线。

由于稳定系数法在计算过程中,一直将叉车作为刚体看待,忽视叉车各构件 (尤其是轮胎)的弹性变形,因此计算结果和实际情况有较大的误差。因此,在 计算过程中,我们必须考虑以下部件对计算结果的影响:

叉车门架结构的有限元分析

叉车门架结构的有限元分析摘要:由于叉车不停歇地工作,叉车门架升降与前后倾动作极为频繁,其结构设计的合理与否关系到叉车部件运行过程中的应力分布、位移变化等状况,直接影响叉车门架的工作性能、工作效率和作业的稳定性,进而决定叉车的整体寿命。

因此,利用有限元分析对叉车门架各主要构件进行分析,将应力场分布、位移变形、模态分析结果直观的以图形等动态方式显示出来。

为叉车门架结构的合理设计提供依据,以达到降低生产成本、缩短研制周期、提高质量等目的。

关键词:叉车;门架;有限元门架是叉车搬运物体的主要部件,各零部件力学性能的好坏直接关系到叉车能否正常运行,传统门架系统的设计,总是先确定门架结构的理论尺寸,再参考现有的同类产品和经验估定各构件的截面尺寸,然后对它们的强度和刚度进行校核计算,不合格时再加以修改,这种设计方法效率低且增加了生产成本.采用有限元法对叉车门架进行强度和刚度的分析,可以避免人工分析的各种不足,为叉车结构的进一步优化提供更为准确简便的方法。

一、慨述叉车是一种以货叉为基准取物装置,并将运载货物提升或下降的特殊车辆。

叉车采用轮式底盘,一般用于物料搬运等用途,所以将其归类为起重运输机械,另外一方面它又是一类边缘产品,因此有时也将其归类为工程机械。

叉车作为一种广泛的物料搬运工具,它在全球化的物料流通领域起着不可或缺的重要作用。

叉车的各项结构零部件的传统设计方法,一般是根据功能和结构的要求,多采用以经典力学和半理论半经验设计法、类比法等传统设计方法,进行循环式试验设计,来满足产品的设计要求,其设计开发存在的成本高、周期长反复多和精度差等缺点。

随着全球化产品商贸的快速发展,叉车的全球需求近几年日趋旺盛,对其功能及品质的要求也日益严格,传统的设计方法已经不能够适应叉车系统、机构、材料等多项因素快速发展的要求。

可以说要提高今后的产品竞争核心力,就必须提高产品质量,降低成本,缩短研发周期。

二、叉车门架的构造特点叉车由以下部分构成:装卸工作装置、行走底盘、动力装置及车身等组成。

叉车载荷曲线图的确定及其检验检测

Mechanical & Chemical Engineering238《华东科技》叉车载荷曲线图的确定及其检验检测程 箴,杨 鹏(江苏省特种设备安全监督检验研究院常州分院,江苏 常州 213016)摘要:本文针对叉车载荷曲线图特点,进行合理分析,并简单介绍了科学确定叉车载荷曲线图的重要性,提出具体的检验检测方法,取得良好成效,希望能够为相关人员提供一定的帮助与参考。

关键词:叉车;载荷曲线图;检验检测结合叉车载荷曲线图特点可以得知,通过认真分析载荷曲线图,能够帮助相关人员进一步了解叉车操作要点,并加强控制力度,不断提高叉车的运行效率,明显减少各类安全事故的发生。

但是,在叉车检验检测工作当中,仍存在很多问题,影响叉车的安全运行,所以,本文重点探讨叉车载荷曲线图的确定与检验检测要点,内容如下。

1 研究背景叉车属于装载货物的车辆,为了确保叉车能够安全运行,设计人员需要合理确定叉车载荷曲线图,通过确定出科学的叉车载荷曲线图,可以帮助设计人员有效调整叉车门架的强度,提高叉车稳定性,确保叉车各项运行参数符合规范要求。

同时,针对叉车操作人员来讲,通过加强日常检验检测力度,可以确保叉车稳定运行,有效减少其内部的安全隐患,从而提高使用效率。

科学确定叉车载荷曲线,可以进一步提升叉车安全性能,确保叉车的各项使用性能得到充分发挥。

此外,通过合理确定出叉车载荷曲线,并加强日常检验检测力度,能够防止叉车在后续运行期间出现大规模的故障,不但能够提升叉车的整体性,而且可以减少操作人员的工作量,确保叉车能够安全、稳定的运行。

2 叉车载荷曲线图分析及检测检验要点2.1 载荷曲线图2.1.1 明确工作流程通过了解叉车的具体工作流程,能够帮助设计人员科学确定载荷曲线图,最为经典的是利用叉车进行堆垛,或者叉取周围货物,在堆垛的过程当中,叉车需要先进行货物的叉取,保持门架处于后倾状态,并将货物提升到运输高度,有序的运输到堆垛位置,通过适当提高货物起升高度,确保货物堆放高度符合要求,叉车可以缓慢前行,让货物缓慢的靠近堆垛上部,此时,叉车操作人员需要停车,并对叉车进行制动处理,让门架保持前倾状态,逐渐进入到垂直状态,确保货物能够有效的下落到堆放位置[1]。

叉车载荷计算范文

叉车载荷计算范文一、叉车的结构和分类叉车主要由底盘和起重机构组成。

根据起重机构的形式,叉车可以分为手动叉车、电动叉车、燃气或柴油叉车等不同类型。

不同类型的叉车在承重能力上有所不同,因此在进行叉车载荷计算时需要考虑叉车的类型和结构。

二、叉车的静载荷和动载荷叉车的载荷可以分为静载荷和动载荷。

静载荷是指叉车所承受的固定负载,包括货物的重量、附加设备的重量以及叉车本身的重量。

动载荷是指叉车在运动和工作过程中所承受的负载,包括加速度、制动力、横向力、垂直力等。

在叉车载荷计算中,需要综合考虑叉车的静载荷和动载荷,以确保叉车在工作中的稳定性和安全性。

三、叉车的起重高度和工作角度起重高度和工作角度是叉车载荷计算的重要参数。

起重高度是指叉车起升货物的最大高度,可通过叉车起重高度表或叉车制造商提供的技术参数进行查询。

工作角度是指叉车在工作中所处的倾斜状态,包括前倾、后倾和侧倾等。

不同的起重高度和工作角度会对叉车的承载能力产生影响,因此在进行叉车载荷计算时需要准确测量和考虑这些参数。

四、叉车的流动载荷流动载荷是指叉车在运动中所承受的额外负载,包括行驶中的振动、颠簸和转向力等。

叉车在不同使用环境和工作状态下,会受到各种不同的流动载荷作用,这些载荷会对叉车的稳定性和安全性产生影响。

在进行叉车载荷计算时,需要综合考虑叉车的流动载荷,并确保叉车的设计和制造符合相关的安全标准和规范。

五、叉车载荷计算的方法和步骤叉车载荷计算的方法和步骤可以根据具体情况进行选择。

一般来说,叉车载荷计算可以采用静力学计算法、动力学计算法、有限元分析法等不同的方法。

根据叉车的结构和使用环境的复杂程度,可以选择适当的计算方法,进行叉车的载荷计算。

在进行叉车载荷计算时,需要进行以下几个步骤:(1)收集叉车的相关参数和技术资料,包括叉车的类型、结构、重量、起重高度、工作角度等。

(2)确定叉车的工作条件和使用环境,包括叉车在哪种工况下工作、作业场地的车辆状况、地面的平整度等。

对叉车载荷曲线标注内容适用性的分析

对叉车载荷曲线标注内容适用性的分析摘要:叉车的载荷曲线表明了车辆的实际承载能力的变化范围,是车辆作业人员安全堆垛操作的重要依据,同时它也是确保叉车使用安全使用、保障其性能安全的一个重要因素。

文章通过列举不同种类的叉车载荷曲线的实际标注列剖析部分叉车载荷曲线标识,并从制造单位、检验等方面展开分析,重点在于载荷曲线标注的适用性问题,真正使载荷曲线标志在叉车日常使用过程中起到安全指引作用。

关键词:叉车载荷曲线标注首先引入叉车载荷曲线的概念。

载荷曲线标志(又称载荷曲线图)表示叉车实际起重量(又称实际承载能力)随载荷中心距和起升高度的不同而变化的曲线。

对于叉车作业人员是一项十分重要的堆垛操作的指令性标志。

按照国家特种设备目录的分类,场(厂)内专用机动车辆中包含的六个品种的叉车(平衡重式叉车、前移式叉车、侧面式叉车、插腿式叉车、托盘堆垛车和三向堆垛车),按照制造标准,都明确要求“在驾驶员醒目处,固定‘载荷曲线’标牌” [1];“f)任一起升高度处的实际起重量和载荷中心距”[2]。

笔者多年的叉车的检验中发现叉车标注的载荷曲线图的内容和准确性和相关技术规范和标准存在部分偏差,在下文中通过列举实例对存在的差错进行分析和探讨。

1.载荷曲线标注的标准要求:叉车在日常作业过程中需要确保车辆无论在堆垛作业还是带载行驶过程中的稳定性,防止倾翻风险,减少特种设备事故。

其中清晰的载荷曲线能够给予作业人员正确的操作指引,保障车辆作业的纵向稳定性。

具体标准规定和要求:1)GB 10827.1-2014《工业车辆安全要求和验证第1部分:自行式工业车辆(除无人驾驶车辆、伸缩臂式叉车和载运车》(以下简称GB 10827.1)第6.3.1.1条规定,车辆应有清晰和永久性的标志,标志应至少包含以下内容:e)车辆在标准载荷中心距处,最大起升高度时的实际起重量。

如果安装了辅助起升装置,最大起升高度时的实际起重量要根据辅助起升装置完全起升时的情况来确定;f)任一高度处的实际起重量和载荷中心(适用时);6.3.1.2条规定,可拆卸式属具应有清晰和永久的标志,标志应至少包含以下内容:h)标准载荷中心距(适用时);i)失载中心距;j) “车辆的起重能力应与属具相匹配”的说明;6.3.4 如果6.3.1~6.3.3的标志是有文字说明的,文字说明应使用中文。

32吨叉车门架解析

引言本次设计主要为32吨平衡重式柴油内燃叉车的门架系统。

由于该叉车的起重量大,为了防止滚轮压力一直处于较大的情况下,本门架结构不采用CC型截面,而是采用CL 并列式二级门架。

CC型截面的优点是内、外门架的立柱截面相同,材料规格单一,制造方便。

缺点是供内外门架升降导向的滚轮只能装在内门架立柱的下端腹板上,滚轮间距一定,在外载荷一定的条件下,不论内门架是否起升,滚轮压力总是比较大。

CL型截面的特点是,内门架立柱外翼缘均有外伸翼缘插入外门架立柱槽形内,这使得有可能在外门架立柱顶端装设一个内门架的导向滚轮,内门架的外伸缘翼压在此滚轮上运动。

内门架的另一个导向滚轮仍装在内门架立柱下端腹板上,此滚轮压在外门架立柱的后翼缘内壁上。

这样内门架受起重载荷的力矩作用后,由于内门架上下支撑滚轮间距大,滚轮上的的压力就小,门架受力情况改善。

但随着内门架上升的同时,滚轮间距逐渐变小,滚轮压力也增大,最大起升高度时,滚轮间距最小,压力最小,但从疲劳等效载荷的角度考虑还是比较有效的。

在此次设计过程中,根据基本参数及叉车的作业情况,本着满足了强度、刚度、稳定性的前提下,尽可能节约材料的原则,采用大截面、薄钢板,从而达到省材的目的,同时减小自重,也提高了门架的刚度。

在选用材料方面,考虑到性能要求,又兼顾经济性,此次设计过程中,门架立柱及上中下横梁均采用16Mn钢。

在整个设计过程中,全部采用国家标准,因此整个设计安全可靠,节材耐用。

1 设计参数1.1 基本参数额定起重量Q:32t载荷中心距C:1250mm最大起升高度Hmax: 3500mm自由起升高度:100mm起升速度:0.367m/s门架前后倾角:6°/ 12°行驶速度:28km/s最小外侧转弯半径Rmin: 5400mm最小离地间隙:250mm爬坡度:20%1.2 整体尺寸参数货叉表面至后部距离:5196mm宽度:2700mm门架回缩垂直高度:3497mm起升垂直高度:5147mm护顶架高度:2700mm驾驶座高度K:1690mm轴距L:3500mm轮距(M1前/M2后):2100/2340mm1.3 其他参数轮胎数量(前/后):4/2轮胎尺寸前 12.00-24-16PR后 12.00-20-16PR货叉尺寸(厚/宽/长):130/280/2000动力形式:柴油行车踏板制动:液力停车手制动:机械蓄电池型号 12-6Q-19S容量 195/12 Ah/v发动机制造商/型号:上柴/6235 输出功率:120KW额定转速:2200r/min2 总体设计2.1自重估算由叉车自重估算的经验公式G≈[0.1L+C+1.4R]Q/[(0.55-0.1)L]=[(C+1.4R)/(0.45L)+0.22]Q=[(1250+1.4x610)/(0.45x3500)+0.22]x32∴叉车自重G取42.68t≈42t2.2静轴载满载时:前桥桥载:G1=90%(G+Q)=0.9x740000=666000N保证平衡重式叉车的纵向静态稳定性后桥桥载:G2=10%(G+Q)=0.1x740000=74000N保证转向所需要的附着力空载时:前桥桥载:G1’=45%G=0.45x420000=189000N后桥桥载:G2’=55%G=0.55x420000=231000N保证叉车的横向稳定性2.3稳定性计算2.3.1.稳定性试验原理由于平衡重式叉车的载荷位于车轮支撑平面之外,在装卸搬运过程中有失稳翻倒的危险,因此在总体设计中要进行稳定性计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对充气轮胎叉车 h ≤7 .5 a , 或 h / a≤7.5;

横向稳定性: h ≤6 e, 或 h / e ≤6;

式中 h ——合成重心高度

a ——合成重心至倾翻轴线的水平距离

e ——合成重心至横向倾翻轴线的水平距离。

相当于规定了叉车静态倾翻式的临界倾翻角为 B= a r c t a n ( a / h ) 和 B=

a r c t a n ( e / h ) , 故也称这种方法为倾翻角法。满足上述规定的叉车,在作

业情况下,当惯性力和重力的比值 P / G 小于 a / h 时,叉车是稳定的。

( 3 )平台试验法

这种方法的基本内容是: 规定叉车各种不同状态下必须达到的倾斜度,将

实际叉车置于试验平台上,进行平台倾斜试验来检验该叉车是否能达到各项倾斜

结构性能、载荷(货物)质量分布、司机操作过程发生的额外载荷以及作业中可

能遇到的非正常的偶然动载荷等;此外,叉车的制造准确性及材料质量,例如制

成品的车架和货叉变形等。

衡量叉车稳定性的方法及其发展过程:

( 1 )稳定系数法

平衡重式叉车是最早发展起来的叉车类型,它的特点在于起升载荷的重心始

稳定系数具有载荷力矩超载储备能力的含义;在 B 值不变的条件下, K 具有载

荷超载能力的含义。

实际作业中,叉车倾覆是在动态工况下发生的,是在重力及水平惯性力综

合作用下倾覆的。其中惯性力产生的倾覆力矩与重心高度成正比。而上述稳定性

的计算,仅反应静态平衡的情况,未考虑动态情况下的惯性力,未考虑到重心高

度对稳定性的影响,因此这种稳定系数又称静稳定系数,它不能合理的反映叉车

的真实稳定程度。

( 2 )重心法

为衡量惯性力及重心高度对稳定性的影响,稳定性衡量方法 ——重心法。

为了确保叉车的稳定,必须将叉车合成重心高度 h 限制在一定范围内,更确切

的说,必须将合成重心高度 h 与合成重心至倾翻轴线之间水平距离 a 的比值限

制在一定范围内。为此:

纵向稳定性:

对实心轮胎叉车 h ≤ 1 0 a , 或 h / a ≤10;

数。设叉车两个前轮接地中心点的连线为叉车纵向倾翻轴线,则稳定系数可用下

式表示:

式中

K =︱M 稳/ M 倾︱=(GY)/(QB) M 稳 ——叉车自重产生的稳定力矩 M 倾——额定载荷产生的倾覆力矩 G——叉车自重

Y ——叉车自重重心至纵向倾翻轴线的水平距离

Q ——额定载荷

B ——载荷重心至纵向倾翻轴线的水平距离

叉车门架系统是叉车工作装置的骨架,是货叉的支架和导轨;门架支撑着起 升液压缸,同时还要承受货物的垂直作用力和纵向弯矩, 是承受力矩的主要部件, 它的过量变形和破坏,将会影响叉车的正常使用。 在设计门架时,采用以往的经 验设计和计算方法很难得到理想的设计,常会造成门架板厚布置不合理、重量大、 浪费材料等弊病。因此,分析其微观受力及位移很有意义。通过对门架受力的分 析,合理的确定门架的板厚及受力位置,最大加强门架的刚性,减小门架起升时 的弯曲变形;

的水平距离;只要

P / G ≤a / h( 或 P / G≤ e / h )

1-1

叉车在该工况下是稳定的。因此要判断叉车是否稳定,只需判断上式是否成

立即可。为此,首先要掌握该工况下惯性力和重力的比值 P / G ,对每一台叉车

的比值 P / G ,在数值上可能有一些差别,但在同一类叉车之间,比值 P / G 肯

终位于叉车车轮支承面的前方,载荷始终产生一个使叉车向前倾翻的力矩,需要

叉车本身的重量 ( 包括平衡重的重量)所产生的稳定力矩来平衡,以保持叉车的

稳定。虽然规定了叉车的额定起重量,但叉车起升的载荷并不一定都表明重量、

或者标明的重量不准确,实际存在着超载的可能性。为了使叉车在有限的超载情

况下仍能保持纵向稳定,必须使稳定力矩有一定的富裕,由此提出了叉车稳定系

门架结构分析及载荷曲线的计算

叉车作为一种装卸货物的特殊车辆,其载荷曲线的确定,对于叉车设计者来

说,是关系到叉车门架的强度和叉车整车稳定性的一个重要参数;对于叉车的使

用者来说,是直接关系到使用者的使用效率和生命安全的一个关键因素。载荷曲

线定制的好坏,不仅能使安全性能得到可靠保证,而且又能充分发挥叉车的使用

性能。

载荷的大小取决于载荷中心与起升高度。通过对载荷曲线的观察,可以将载

荷曲线分为两个区域,直线段为强度区域,在该区域主要考虑门架强度,轮胎负

荷和整车稳定性;曲线段为稳定区域,在该区域主要考虑的是,由于载荷中心和

门架起升高度变化后对整车稳定性影响的载荷变化。

影响叉车稳定性的因素很多,例如叉车作业场地的路面状况、坡度、轮胎的

认为叉车是稳定的;另一个优点在于它考虑了叉车弹性变形对稳定性的实际影

响,因为这个方法中, 检验叉车的重心位置不是靠计算,而是靠试验。

如上所述,我们只要通过稳定系数法计算出叉车最高处的载荷,再通过平台

试验法对计算的结果加以验证,就能准确的得到叉车的安全载荷曲线。

由于稳定系数法在计算过程中,一直将叉车作为刚体看待,忽视叉车各构件 (尤其是轮胎)的弹性变形,因此计算结果和实际情况有较大的误差。因此,在 计算过程中,我们必须考虑以下部件对计算结果的影响:

/ h ,即重心位置参数所决定的临界倾斜度)。平台试验法正式建立在这一原理基

础上的,它规定了每种工况下的倾斜度 t a n θi,再用平台倾斜试验来检验叉车的

重心位置,以判断叉车的稳定性. 试验时,将叉车按实际工况时的状态置于平台

上,叉车的倾覆轴线平行于平台铰轴轴线,当平台倾斜度达到 t a n θi 时, 叉车

重力则为铅垂方向,都作用在叉车的重心上。设 P 为叉车某工况下的惯性力,

它对该工况下的叉车倾翻轴线形成一个倾覆力矩 P h ( h 为该工况下的重心高

度) ,促使叉车倾翻:叉车重力 G( 满载时 G = G o + Q ,空载时 G = G n )对同

一倾翻轴线形成一个稳定力矩 G a(或 Ge),a(或 e)为该工况下重心至倾翻轴线

度而不倾翻,如果都达到了,便认为叉车在规定的各种工况下都是稳定的。

平台试验法的基本原理和重心法有类似之处。我们知道,叉车受有重力、惯

性力、风力和地面反力.在忽略微小风力的条件下,决定叉车稳定性的重要力是

重力及惯性力。叉车的作业工况不同,惯性力的大小和方向也不同。叉车在水平

地面作业时,不论有载无载、启动、制动和转弯,各种惯性力都是水平方向的,

轴承是叉车主要的承力部件,由于自身的间隙及载荷的影响,其自身的变形 对叉车的稳定性也有很大影响。选用合理的轴承,确定轴头的大小及位置,尽量 减小轴承变形对载荷曲线的影响;

在以往的计算中,我们一直把整车看成一个刚性系统,车体及轮胎的弹性变 形都未加以考虑。此次我们考虑将车体及轮胎的变形加入到计算结果中;

惯性力对整车稳定性的影响是巨大的,惯性力产生的倾覆力矩与重心高度成 正比,而且,惯性力也加大了门架的瞬间变形。实际上,叉车倾翻是在动态工况 下发生的。通过对惯性力的研究,合理的确定门架起升的最大速度,确保载荷曲 线及叉车效率的统一性。

不倾翻, 说明叉车重心位置满足 a / h≥t a n θi, = [ P / G ],叉车在该工况下工作

时将是稳定的。

平台实验法的优点,首先在于它考虑了可能发生倾覆的各种工况,分别规定

了各种工况下必要的倾斜度 t a n θi = [ P / G ] i,并按各种工况逐项进行平台倾斜

试验,检验叉车各种工况下的重心位置是否满足要求,只有全部试验都满足,才

定有内在的规律,我们可以通过理论分析、积累试验数据和实际经验,确定一个

在该工况下通用的比值[ P / G ] ,它规定于该工况下的倾斜度,即 t a n θi= [ P /

G ]i。这样检验一台叉车在该工况下的稳定性,就只要检验该叉车在该工况下重

心位置参数是否满足 (1-1)式,也就是检验是否 t a n θi ≤t a n θ ( t a n θ= a