转动机械常见故障的频率特征.pptx

设备状态监测与故障诊断技术旋转机械故障诊断技术(ppt)

不平衡是旋转机械最常见的故障。引起转子不平衡的原因 有:结构设计不合理,制造和安装误差,材质不均匀,受 热不均匀,运行中转子的腐蚀、磨损、结垢、零部件的松 动和脱落等。

转子不平衡故障包括:①转子质量不平衡、 ②转子偏心、 ③轴弯曲、 ④转子热态不平衡、 ⑤转子部件脱落、 ⑥转子 部件结垢、 ⑦ 联轴器不平衡等,不同原因引起的转子不平 衡故障规律相近,但也各有特点。

4.转子热态不平衡:在机组的启动和停机过程中,由于热交换 速度的差异,使转子横截面产生不均匀的温度分布,使转子发 生瞬时热弯曲,产生较大的不平衡。热弯曲引起的振动一般与 负荷有关。

第一节 旋转机械典型故障的机理和特征

5.转子部件脱落 可以将部件脱落失衡现象看作对工作状态的转子的瞬时阶

跃响应,主要特征是振动会突然发生变化而后趋于稳定,振动 幅值一般会有较明显的增大,如果有在线监测系统的话将能捕 捉到这一情况。为了防止脱落部件在惯性力作用下飞出使机体 发生二次事故,必要时应及时停机检修。

设备状态监测与故障 诊断技术旋转机械故

障诊断技术(ppt)

2021/1/31

1

第五章 旋转机械故障诊断技术

旋转机械是指齿轮箱、离心风机、离心泵、汽轮机、燃气轮 机、发电机、电动机、离心压缩机、水轮机、航空发动机等 机械设备,它们广泛应用于电力、石化、冶金、机械、造纸、 船舶、航空以及一些军事工业部门。

理论中的共振曲线规律变化,在

临界转速处达到最大值。因此转

子不平衡故障的突出表现为一倍

频振动幅值大。同时会出现较小

的高次谐波,使整个频谱呈所谓

的“纵树形”,如下图所示:

ω

图5.1 转子不平衡故障谱图

实例一:转子不平衡故障的诊断

旋转机械设备常见故障特征分析

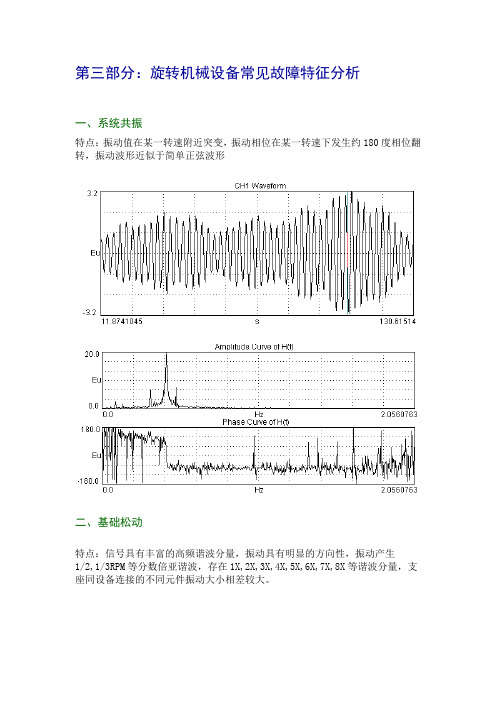

第三部分:旋转机械设备常见故障特征分析一、系统共振特点:振动值在某一转速附近突变,振动相位在某一转速下发生约180度相位翻转,振动波形近似于简单正弦波形二、基础松动特点:信号具有丰富的高频谐波分量,振动具有明显的方向性,振动产生1/2,1/3RPM等分数倍亚谐波,存在1X,2X,3X,4X,5X,6X,7X,8X等谐波分量,支座同设备连接的不同元件振动大小相差较大。

三.质量不平衡特点:1X频率成分大 ,Amp(1X)至少大于总振幅50%,相位稳定,幅值稳定,振幅随RPM的平方成正比,水平与垂直方向约有90度相变(+-30度)。

四.不对中故障特点:振动二倍频较大,负荷升高,振动逐渐增大,轴心轨迹香蕉形。

轴心轨迹正进动。

两轴承油压反方向变化。

五.轴初始弯曲故障特点:轴承1X幅频特性呈丘陵状,振动与负荷无关,相频非单调变化六、齿轮故障1.齿轮特征频率计算2.齿轮断齿故障特点:啮合频率GMF或其谐波两侧出现转速的边带簇,时域信号有明显等间隔冲击,设备有冲击异音,时域波形峭度值大。

3.齿轮不对中特点:存在齿轮高次啮合频率谐波,1GMF较小,但2GMF,3GMF振幅较大,GMF的边频距离可为2RPM,甚至为3RPM。

4.齿面磨损特点:信号存在齿轮自振频率,且该频率处存在边带,啮合频率GMF 或其谐波两侧出现转速的边带簇,存在较大的齿轮啮合频率GMF。

七、滚动轴承故障1.轴承特征频率计算4.轴承部件缺陷(内圈,滚动体剥落,滚道剥落等)特点:轴承缺陷频率和谐波成分丰富,时域波形有冲击,存在轴承内圈特征频率(BPFI),存在轴承外圈特征频率(BPFO),边带成分较明显或突出。

3.轴承间隙不当特点:振动分量1X,2X,3X占主导地位,1X~8X谐波成分丰富,轴承温度偏高,存在明显的(0.4~0.9)X范围的频率值。

轴承新近调整安装,存在轴承外圈特征频率(BPFO)。

4.轴承磨损特点:轴承缺陷频率和谐波成分丰富,存在较宽的随机高频振动带,边带成分较明显或突出,轴承温度偏高。

转动机械常见故障及其频率特征31页PPT

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆境的态度。——卢梭

▪

27、只有把抱怨环境的心情,化为上进的力量,才是成功的保证。——罗曼·罗兰

▪

28、知之者不如好之者,好之者不如乐之者。——孔子

ቤተ መጻሕፍቲ ባይዱ

▪

29、勇猛、大胆和坚定的决心能够抵得上武器的精良。——达·芬奇

转动机械常见故障及其频率特征

1、纪律是管理关系的形式。——阿法 纳西耶 夫 2、改革如果不讲纪律,就难以成功。

3、道德行为训练,不是通过语言影响 ,而是 让儿童 练习良 好道德 行为, 克服懒 惰、轻 率、不 守纪律 、颓废 等不良 行为。 4、学校没有纪律便如磨房里没有水。 ——夸 美纽斯

5、教导儿童服从真理、服从集体,养 成儿童 自觉的 纪律性 ,这是 儿童道 德教育 最重要 的部分 。—— 陈鹤琴

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

谢谢!

31

动设备课件-旋转机械故障诊断解析

当ω<ωn,即在临界转速下,振幅随着转速的增加而增大;

当ω接近ωn时,发生共振,振幅具有最大峰值;

当ω>ωn,即在临界转速上,转速增加时振幅趋于一个较小 的稳定值;

当工作转速一定时,相位稳定

转子不平衡故障机理与诊断

旋转机械故障诊断 转子不平衡

诊断实例1

某大型离心式压缩机组蒸汽透平经检修更换转子后,机组启 动时发生强烈振动。压缩机两端轴承处径向振幅达到报警值, 机器不能正常运行。

振动频率

• 径向振动以工频的2倍频为主,也有1倍频的成分 • 轴向振动以工频的1倍频为主,也有2x,3x。

不对中故障 转子不对中的故障特征

振动幅值

• 平行不对中:振动频谱中2x幅值超过1x幅值的50% • 角不不对中:轴向2x或3x幅值约是1x转频幅值的30%~50% • 2x值相对于1x幅值的高度常取决于联轴器的类型和结构

或在临界区停留时间过长

旋转机械振动及故障概述

旋转机械故障原因分类

机器劣化的原因

• 长期运行,转子的挠度增大或动平衡劣化 • 转子局部损坏、脱落或产生裂纹 • 零部件磨损、点蚀或腐蚀 • 配合面受力劣化、产生过盈不足或松动等,破坏了配合的

性质和精度 • 机器基础沉降不均匀,机器壳体变形

离心压缩机 典型的表盘式监测系统

机器寿命较长。 减少意外停机。 备件库存较少。

意外停机引起生产损失。 过剩维修导致维修费用增加。 过剩维修引起人为维修故障。

预测维修体制

有计划地对设备作检查和测试,以确定 其健康状态,必要时才进行维修。

减少非计划停机损失。 维修时间间隔可以延长。 维修费用大为减少。 备件库存最小。

旋转机械故障诊断 转子不平衡

转子不平衡故障的时域特征

旋转机械故障诊断PPT讲稿

旋转机械振动及故障概述

• 振动的分类

– 横向振动:振动发生在包括转轴的横向xoy平 面内,大多数故障所激发的振动为此类振动

– 轴向振动:振动发生在转轴轴线z方向上,某些 故障如不对中将会激发轴向振动

– 扭转振动:沿转轴轴线发生的扭振,多盘转子 的柔性轴将会产生扭振x

• 产生扭转振动的根本原0因是旋转机械的z 主动力矩与

低压转子型 n4 = 2014 r/min

发电机转子型 n5 = 2678 r/min

轴系各阶振型中,一般有一个转子起主导作用。

多转子轴系的2临00界MW转汽速轮和发电振机型组轴系

单个 转 子 高压转子 中压转子 低压转子

发电机转子

刚性支承 1805 1316 1965 1053 3149

弹性支承 1693 1221 1740 943 2654 多跨 轴 系 高压转子型 中压转子型 低压转子型 发电机转子型 刚性支承 2284 1643 2592 1142 3444 弹性支承 1936 1470 2014 1002 2678

• 正进动时,回转力矩可以提高转子的刚度,临界转

支承临界 刚度对临界转速的影响

转 速

临界转速 : c

k m

0

小

支承刚度

大

K

支承刚度降低,临界转速随之下降

单转子的临界转速和振型

• 单转子的临界转速和振型

650MW 发电机转子

n1= 604 r/min

n2= 1840 r/min

n3= 4651 r/min 多自由度转子有多个临界转速和相应的振型

– 支承刚度 • 只有在支承完全不变形的条件下,支点才会在转子

运动过程中保持不动。考虑支承的弹性变形时,就 相当于弹簧与弹性转轴相串联。

工学Chapter旋转机械故障诊断PPT课件

3.1.3 转子不平衡振动的故障特征

3、频谱图上转子转速频率对应的振幅具有突出的峰值,因为 不平衡故障主要引起转子或轴承径向振动。

典型的转子不平衡振动频谱和轴心轨迹

4、三维全息图中,转频的振幅椭圆较大,其它成份较小。

第13页/共205页

3.1.3 转子不平衡振动的故障特征

5、转子的进动方向为同步正进动。 6、转子振幅对转速变化很敏感,转速下降,振幅将明显下降。 7、除了悬臂转子之外,对于普通两端支承的转子,不平衡在 轴向上的振幅一般不明显。 8、敏感参数(振幅)具有如下特征: ①振幅随转速变化明显,这是因为,激振力与转速ω是平方指 数关系。 ②当转子上的部件破损时,振幅会突然变大。例如某烧结厂 抽风机转子焊接的合金耐磨层突然脱落,造成振幅突然增大。

第19页/共205页

3.1.4.2 转子运行中的不平衡

转子运行过程中的不平衡,可分成: 1、转子弯曲:

1)临时性弯曲 2)永久性弯曲 2、原始平衡状态破坏: 1)转子上零件破裂或飞离 2)固体杂质在叶轮上沉积 3)叶轮除锈后产生的不平衡 4)轴上零件松动

第20页/共205页

3.1.4.2.1 转轴临时性弯曲

3.1.1 转子不平衡的类型

旋转机械的转子由于受材料的质量分布、加工误差、装配因 素以及运行中的冲蚀和沉积等因素的影响,致使其质量中心与 旋转中心存在一定程度的偏心距,使得转子在工作时形成周期 性的离心力干扰,在轴承上产生动载荷,从而引起机器振动的 现象,就是不平衡故障。

不平衡可分为静不平衡、偶不平衡和动不平衡。

另外又从转子过程的极坐标图上看出, 转子在做高速动平衡时,也曾显示9700~ 11000r/min之间具有明显峰值。

Ⅵ375测点的极坐标图

故障电机典型频谱特征

常见故障电机频谱特征图-瓦伦尼安教学设备 序号

故障种类 特征频谱图

备注 1 转子偏心 偏心转子会导致转子和

定子之间的间隙随着转

动不断变化,从而产生

一个脉动的振动源,可

以看到两倍行频分量,

并出现1X 波峰,及该频

率处的极通频率的边

带。

2 轴弯曲 由于转子铜条上的电流

的不均匀分布,引起转

子受热不均,导致转子

弯曲变形,同时转子弯

曲会出现所有的不平衡

现象,我们可以检测电

机冷却状态下的轴弯曲

状态。

3 转子条断裂

转子断条会在1X 处产

生极通过频率的边带,

以及它的谐波(2X,3X,

等)你会看到1X 谐波的

频谱,同时每个谐波附

近都有“裙带”的极通

过边带。

4 电机缺相

由于连接松动导致的电

机缺相,也会产生很强

的两倍行频,(100Hz )

的振动,并伴有1/3的

行频的变频带。

5 轴承故障 1.内圈故障的轴承会出

现故障频率(pbfi)及谐波

伴有转频的边带.

2.外圈故障的轴承,出

现故障频率(pbfo )及

谐波。

6匝间短路

绕组运动会导致缓慢磨损并降低绕组绝缘性能。

随着振动,绝缘性会降低,必须使用电动机电路分析而不是振动来监视和评估匝间短路情况。

7转子不平衡波形为正弦波;

轴心轨迹为圆或椭圆;

1X频率为主;径向(水

平和垂直)振动为1X

主;振幅随转速升高而

增大。

旋转机械的状态监测与故障诊断PPT课件

6.1 转子系统振动故障诊断

旋转机械的核心----转子系统(转轴组件),它包 括:

转子(轴、齿轮传动件、叶轮、联轴器); 滑动轴承、滚动轴承; 支座(定子、机座); 密封、密封装置。

1)转子系统的振动分类:

横向振动----振动发生在包括转轴的横向xoy平面内,大多 数故障所激发的振动为此类振动;

x p-p

峰-峰值的测量方法

1)以轴承振动位移峰峰值作评定标准

2 旋转机械振动评定标准

2)以轴承振动烈度作为评定标准

V rms

1 T v 2 t dt

T0

式中: T v ( t )曲线样本长度;

n

设: v ( t ) v k sin 2 f k t k 1

其中: v k 1,2,3, n 为各组成分量的幅值,

1 旋转机械的状态特征参数与测试

测点数量与布置

原则:通过对整个机组结构特性的全面了解和认真分 析,以最少的传感器,最灵敏地测出整个机组系统的工况。

注意:对于在机壳(轴承座)上的振动测量,测点的 选择应考虑环境因素,避免选择高温、高湿度、出风口和 温度变化剧烈的地方作为测量点,以保证测量的有效性。

注意:为降低系统成本,对于高频的随机振动和冲击 振动可以只确定一个方向为测量点。但对于低频段的确定 性振动(常为低频振动)必须同时测量水平和垂直两个方 向,有条件时还应增加轴向测点。

键相位传感器的安装

键相位信号是通过对键相标记(即在被测轴上设置的 一个凹槽或凸键)测量得到的,当这个凹槽或凸键转到探 头安装位置时,相当于探头与被测面间距突变,传感器会 产生一个脉冲信号。轴每转一圈,就会产生一个脉冲信号, 通过将脉冲与轴的振动信号比较,可以确定振动的相位角, 也可用于轴的动平衡分析以及设备的故障分析与诊断等方 面。

转动机械常见故障的频率特征

随着齿轮故障发展,边频

越来越丰富,幅值增加。

下边频 2X

上边频

可用倒频谱作进一步分析。

可编辑ppt

13

确定报警值和危险值的方法

• 绝对法

根据相应的国际标准、国家标准、行业标准等, 如: ISO, GB, API 等。

• 相对法

以机器正常状态的振动值作为基数,自己和自己比。

出现0.5X,1.5X, 2.5X,3.5X...等 频率成分

可编辑ppt

8

滚动轴承故障的特征频率

外环故障频率

D

f z(1dcos)R

d

2D

内环故障频率

f z(1dcos)R

2D

滚珠故障频率

D — 节圆直径

f D d1(D d)2co2sR

保持架碰外环

d — 滚珠直径

— 接触角

f 1(1dcos)R

可编辑ppt

10

带滚动轴承的机械的频谱特点

Velocity in mm/s pk

3.5

不平衡 3.0

不对中 2.5

松动 2.0

1.5

滚动轴承故障频率

1.0

0.5

0

0 5 10 15 20 25 可30编辑3pp5t 40 45 50×R

11

Frequency in order

Displacement in m pk to pk

旋转机械 滑动轴承

1234 56 78

滚动轴承 齿轮

报警值 =(2~3) 正常值

危险值 =(4~6) 正常值

可编辑ppt

17

类比法确定振动限值

设备号

测点

ABCD

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

z — 滚珠数 R — 轴的转速频率

外环故障频率

f z (1 d cos ) R

2D

内环故障频率

f z (1 d cos ) R

2D

滚珠故障频率

f

D d

1

(

d D

)2

cos2

R

保持架碰外环

f 1 (1 d cos ) R

2D

保持架碰内环

f 1 (1 d cos ) R

D

A

B C D

A

B C D

A-优,B-良,C-可,D-不可

振动烈度: 振动速度的有效值 测量频率范围 10~1000Hz

I 级:小型机械 例15kW以下电机

II级:中型机械 例15~75kW以下电机 和300kW以下机械

III级:大型机械,刚性基础 600~12000r/min

IV 级:大型机械,柔性基础 600~12000r/min

7.5

不对中 5.0

松动引起的谐波 2.5

0

02

4 6 8 10 12 14 16

Frequency in order

齿轮箱 BS OU

齿轮故障的频谱

上辊

输入轴

IS OL

下辊

啮合频率 GMF

齿轮啮合频率GMF等于齿数 乘以齿轮转速频率。

齿轮啮合频率两边有边频, 间距为1X。

随着齿轮故障发展,边频

越来越丰富,幅值增加。

不同联轴节的情况

联轴节类型 不对中形式

振动特征

刚性联轴节 平行不对中 有2X成分 角度不对中 轴向振动1X成分大

齿式联轴节

轴向振动大,有2X及高次谐波 径向振动可能有2X、3X、4X… 联轴节两侧振动的相位常相反

膜片联轴节

有nX 成分(n为螺钉数)

转子系统松动故障的频谱

PI PO

电机

水泵

本例中最高 出现16X成分

转动特征 正进动 正进动 正进动 正进动

正进动

反进动

R: 转动频率

转子不平衡故障的频谱

TO

TI

透平 齿轮箱 风机 波形为简谐波,少毛刺。 轴心轨迹为圆或椭圆。 1X频率为主。 轴向振动不大。 振幅随转速升高而增大。 过临界转速有共振峰。

轴向很小 1X频率(铅垂) 1X频率(水平) 轴向很小 1X频率(铅垂) 1X频率(水平)

(轴振动)

转机振动标准举例

VDI-德国工程师协会 IEC -国际电工协会 API - 美国石油协会

NEMA - MITI/JEAC -

相对法确定振动限值

旋转机械 滑动轴承

1234 56 78

滚动轴承 齿轮

报警值 =(2~3) 正常值 危险值 =(4~6) 正常值

类比法确定振动限值

设备号

ABCD

转动机械常见故障的频率特征

自激振动类故障 强迫振动类故障

故障名称 不平衡 热弯曲

频率特征

1×R 1×R

转动特征 同步正进动 同步正进动

不对中 2×R

正进动

磁拉力 不平衡

2N×R N 为磁极对数

正进动

松动 齿轮故障

1×R, 2×R 等 也 有 1.5 × R, 2.5×R 等 啮合频率等于 齿数×R , 边带频率…

MO MI PI PO

2X 频率

电机

水泵

出现 2X 频率成分。 轴心轨迹成香蕉形或8 字形。 轴向振动一般较大。

1X 频率

叶片通 过频率

本例中,出现叶片通过 频率。

转子不对中的类型

正确对中 e = 0, = 0

平行不对中 e 0, = 0

角度不对中 e = 0, 0

综合不对中 e 0, 0

滚动轴承

外环故障… 内环故障… 滚珠故障…

故障名称 油膜涡动 油膜振荡 气隙振荡 内腔积液

转子内阻

径向摩擦

轴向摩擦

频率特征

(0.4~0.49)×R 等于低阶固有 频率 等于低阶固有 频率 失稳前 0.5×R 失稳后为低阶 固有频率 失稳前 0.5×R 失稳后为低阶 固有频率 失稳前小于低 阶固有频率 失稳后等于低 阶固有频率 失稳前小于低 阶固有频率 失稳后等于低 阶固有频率

波形出现许多毛刺。

谱图中噪声水平高。

出现精确的倍频2X, 3X…等成分。

松动结合面两边,振幅 有明显差别。

转速的精确 倍频成分

噪声水平高

松动故障引起的间入谐量

未松动时的频 谱

松动时的频谱

出现0.5X,1.5X, 2.5X,3.5X...等 频率成分

滚动轴承故障的特征频率

d

D

D — 节圆直径

d — 滚珠直径

可用倒频谱作进一步分析。

下边频 2X

上边频

确定报警值和危险值的方法

• 绝对法

根据相应的国际标准、国家标准、行业标准等, 如: ISO, GB, API 等。

• 相对法

以机器正常状态的振动值作为基数,自己和自己比。

• 类比法

与同类机器的振动值作比较。

转机振动标准举例(轴承振动)

ISO2372,ISO3945

振动烈度 mm/s

设备分级

范 围 限 值 I 级 II 级 III 级 IV 级

0.28 0.45 0.71 1.12 1.8 2.8 4.5 7.1 11.2 18 28 45 71

0.28 0.45 0.71 1.12 1.8 2.8 4.5 7.1 11.2 18 28 45

A B C

D

B C

转子不平衡的类型

不平衡类型

特征

消除措施

质量不平衡

低速晃动小

平衡

初始弯曲 热弯曲 部件位移或脱落 部件结垢 联轴器不平衡

低速晃动大

静态校直

振动随负荷增大,但有滞后 低速盘车

振动阶跃增加,然后稳定

停车检查

振动缓慢增加,轴向振动和轴 向推力增大,机器效率降低

清垢

相邻轴承振动大,相位相同 平衡

转子不对中故障的频谱

测点

A

B

①H 0.06 0.06 0.06 0.06

振动 ②H 0.07 0.05 0.07 0.07

烈度

cm/s ③H 0.06 0.07 0.14 0.05

④H 0.07 0.06 0.17 0.07

C

D

C泵的振动超过同类诸泵的

振动一倍,C泵应定为有故障

2D

滚动轴承故障的频谱

PI PO

电机

离心泵

轴承每一种零件有其 特殊的故障频率。

随着故障发展,它的 幅值增加,并有谐波; 谐波两边产生边频。

还可用非频率域的诊 断方法,如共振解调。

1X 故障基本 2X 频率6.71X 频率

基本频率的 四个谐波

带滚动轴承的机械的频谱特点

Velocity in mm/s pk

3.5

不平衡 3.0

不对中 2.5

松动 2.0

1.5

滚动轴承故障频率

1.0

0.5

0 0 5 10 15 20 25 30 35 40 45 50×R Frequency in order

Displacement in m pk to pk

带滑动轴承的机械的频谱特点

12.5 油膜涡动、碰摩

10.0 不平衡