蜗轮蜗杆减速机设计参数

【精品】蜗杆减速器设计模数与直径

【关键字】精品蜗杆减速器设计模数和直径详细介绍:1主题内容与适用范围本标准规定了圆柱蜗杆模数和直径。

本标准适用于圆柱蜗杆传动的蜗杆。

2引用标准GB 10085 圆柱蜗杆传动基本参数GB10086圆柱蜗杆、蜗轮术语及代号3模数m蜗杆模数m系指蜗杆的轴向模数。

蜗杆模数m应按表1规定的数值选取。

第一系列应优先采用。

表1蜗杆模数m值4 蜗杆分度圆直径d1蜗杆分度圆直径d1应按表2规定的数值选取。

第一系列应优先采用。

对动力蜗杆传动,在选用蜗杆分度圆直径d1时,应符合GB10085的规定。

附加说明:本标准由中华人民共和国机械电子工业部提出。

本标准由郑州机械研究所归口。

本标准由重庆圆柱齿轮机床研究所负责起草。

本标准主要起草人张显登、王炽鸿、冀德仁、邓兴奕、刘宗辅、刘延林、沈玉瑛、李树坛、李自勤、周伯英、张春来、莫雨松、陈集云、袁巧俐、路亚衡、覃文绪、魏大洲。

自本标准实施之日起,原JB111—60《齿轮模数》中圆柱蜗杆部分作废。

圆柱蜗杆传动基本参数附录A(GB10085-88)附录A圆柱蜗杆、蜗轮参数的匹配和标记方法(补充件)A1蜗杆、蜗轮参数的匹配采用本标准规定中心距的ZA、ZN、ZI和ZK蜗杆传动,其蜗杆和蜗轮的参数匹配按表A1的规定。

A2蜗杆、蜗轮及其传动的尺寸规格的标记方法A2.1标记内容蜗杆的标记内容包括:蜗杆的类型(ZA、ZN、ZI、ZK),模数m,分度圆直径d1,螺旋方向(右旋:R或左旋:L),头数z1。

蜗轮的标记内容包括:相配蜗杆的类型(ZA、ZN、ZI、ZK),模数m,齿数z2。

蜗杆传动的标记方法用分式表示,其中分子为蜗杆的代号,分母为蜗轮齿数z2。

A2.2标记示例,齿形角αn为20°,模数为10mm,分度圆直径为90mm,头数为2的右旋圆柱蜗杆;齿数为80的蜗轮,以及由它们组成的圆柱蜗杆传动。

则蜗杆标记为:蜗杆ZN110×90R2;蜗杆标记为:蜗杆ZN110×80;蜗杆传动标记为:或蜗杆传动ZN110×90R2/80。

WP、WD型蜗杆减速机产品参数及生产商

引言:蜗杆减速机是一种常见的传动装置,广泛应用于机械设备中。

本文将详细介绍WP型和WD型蜗杆减速机的产品参数及生产商情况。

通过对产品的参数解析和对生产商的评估,读者可以更好地了解这两种类型的蜗杆减速机的性能特点和市场供应情况。

概述:蜗杆减速机是一种传动装置,采用蜗杆与蜗轮的啮合来实现传动减速。

WP型和WD型是两种常见的蜗杆减速机类型,它们在产品参数和生产商方面存在一定差异。

正文:1.WP型蜗杆减速机1.1转速范围:WP型蜗杆减速机的转速范围通常在202000转/分钟之间,可以满足不同应用环境的需求。

1.2传动比:传动比是指输入轴转速与输出轴转速之比,WP型蜗杆减速机的传动比一般在10:1至60:1之间,可以实现较大的减速效果。

1.3承载能力:WP型蜗杆减速机具有较大的承载能力,通常能够承受数百至数千牛的载荷。

1.4尺寸和重量:WP型蜗杆减速机体积相对较小,重量较轻,适合安装在空间有限的场合。

1.5应用领域:WP型蜗杆减速机广泛应用于工业生产中的输送机、起重机、冶金机械、化工设备等领域。

2.WD型蜗杆减速机2.1转速范围:WD型蜗杆减速机的转速范围通常在101800转/分钟之间,适用于不同转速要求的场合。

2.2传动比:WD型蜗杆减速机的传动比一般在25:1至90:1之间,能够提供较大的减速效果。

2.3承载能力:WD型蜗杆减速机具有较高的承载能力,通常能够承受数百至数千牛的载荷。

2.4尺寸和重量:WD型蜗杆减速机体积和重量相对较大,适合承载较大的工作负荷。

2.5应用领域:WD型蜗杆减速机广泛应用于重型机械设备、起重装置、石油机械等领域。

3.WP型蜗杆减速机的生产商3.1A公司:A公司是一家专业生产WP型蜗杆减速机的制造商,具有多年的生产经验和丰富的技术实力。

其产品质量稳定,性能可靠。

3.2B公司:B公司是一家知名的蜗杆减速机制造商,其生产的WP型蜗杆减速机在市场上享有很高的声誉。

产品经过精密设计和严格测试,具有优异的性能。

蜗轮蜗杆设计参数选择

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

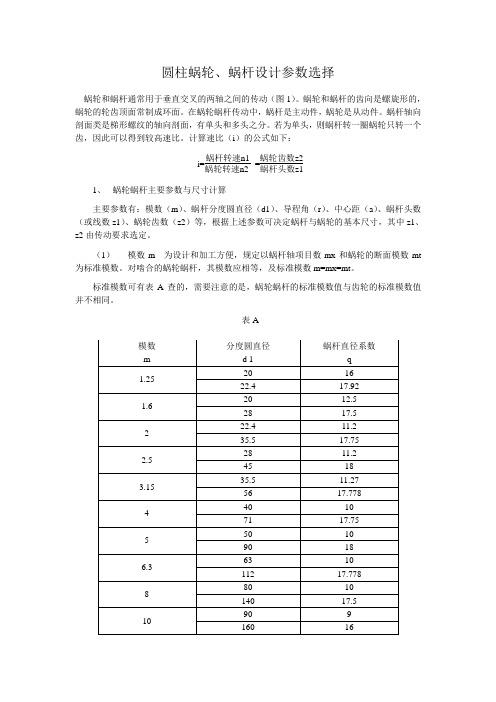

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即q=蜗杆分度圆直径模数=d1m d1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =m q(q+z2)蜗杆各部尺寸如表B蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1图2.。

蜗轮蜗杆减速器设计说明书

蜗轮蜗杆减速器设计说明书蜗轮蜗杆减速器设计说明书1. 引言本设计说明书旨在详细介绍蜗轮蜗杆减速器的设计过程和技术要求,为生产和使用蜗轮蜗杆减速器提供指导。

2. 设计要求2.1 减速比要求根据使用需求,确定蜗轮蜗杆减速器的减速比,确保输出转速满足要求。

2.2 功率传递要求根据输入功率和减速比,计算出减速器的输出功率,确保减速器能够稳定可靠地传递所需的功率。

2.3 结构材料要求选择适当的材料用于蜗轮蜗杆减速器的各个部件,考虑与其他部件的配合要求、强度要求和耐磨损要求等。

2.4 运行安全要求设计减速器时需考虑运行过程中的安全事项,例如温升、冷却要求、噪音控制等。

2.5 可维修性要求对于蜗轮蜗杆减速器的设计,应考虑到其维修和保养过程中的便捷性,方便进行零件更换和维修。

3. 设计参数3.1 输入转速和功率确定减速器的输入转速和功率,作为设计过程的基本参数。

3.2 输出转速和减速比根据输入转速和所需输出转速,计算蜗轮蜗杆减速器的减速比。

3.3 模块尺寸根据减速器的减速比、输入输出轴的直径,计算蜗轮蜗杆减速器的模块尺寸。

3.4 效率和传动比计算减速器的传动效率和传动比,以评估其性能。

4. 结构设计4.1 蜗轮和蜗杆的选择选择合适的蜗轮和蜗杆,确保配合公差满足要求,并且尽量减小间隙,以提高减速器的传动效率。

4.2 轴承选型选择适当的轴承,确保在减速器运行过程中承受的负载和力矩能得到有效的支撑和传递。

4.3 油封设计设计合适的油封结构,确保减速器不会发生润滑油泄漏问题,保持良好的工作环境。

4.4 外壳设计设计合理的外壳结构,使减速器的内部部件得到良好的保护,并方便进行维修和保养。

5. 附件本文档涉及附件,请参考附件表格。

6. 法律名词及注释6.1 著作权法著作权法是指保护作品权益的法律规定,包括著作权的取得、行使和保护等方面。

6.2 专利法专利法是指保护发明创造的法律规定,包括专利权的取得、行使和保护等方面。

6.3 商标法商标法是指保护商标权益的法律规定,包括商标的注册、使用和保护等方面。

蜗轮蜗杆设计参数

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

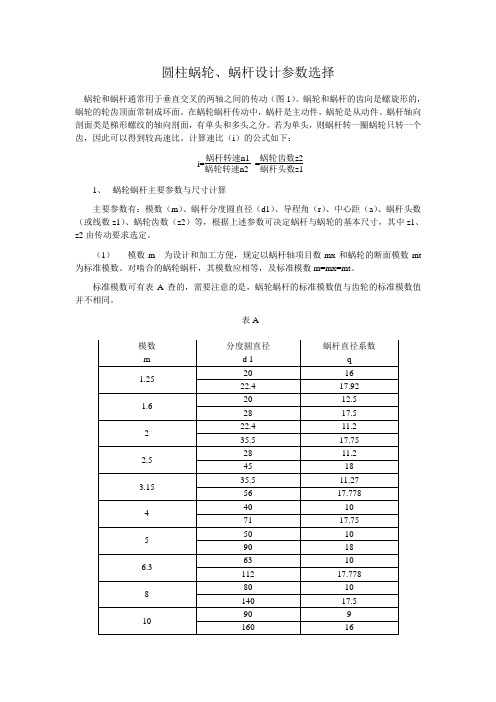

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即q=蜗杆分度圆直径模数=d1m d1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =m q(q+z2)蜗杆各部尺寸如表B蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1图2.。

机械设计课程设计-蜗轮蜗杆减速器设计说明书

机械设计课程设计蜗轮蜗杆减速器的设计一、选择电机1)选择电动机类型按工作要求和工作条件选用Y系列三相异步电动机。

2)选择电动机的容量工作机的有效功率为从电动机到工作机输送带间的总效率为=式中各按【1】第87页表9.1取η-联轴器传动效率:0.991η-每对轴承传动效率:0.982η-涡轮蜗杆的传动效率:0.803η-卷筒的传动效率:0.964所以电动机所需工作功率3)确定电机转速工作机卷筒的转速为所以电动机转速的可选范围是:符合这一范围的转速有:750、1000、1500三种。

综合考虑电动机和传动装置尺寸、质量、价格等因素,为使传动机构结构紧凑,决定选用同步转速为1000。

根据电动机的类型、容量、转速,电机产品目录选定电动机型号Y112M-6,其主要性能如下表1:/(9402 确定传动装置的总传动比和分配传动比:总传动比:3 计算传动装置各轴的运动和动力参数: 1)各轴转速:Ⅰ轴Ⅱ轴卷筒轴 2)各轴输入功率: Ⅰ轴 Ⅱ轴卷筒轴3) 各轴输入转矩:电机轴的输出转矩Ⅰ轴Ⅱ轴卷筒轴运动和动力参数结果如下表:940二、涡轮蜗杆的设计1、选择材料及热处理方式。

考虑到蜗杆传动传递的功率不大,速度也不高,蜗杆选用45号刚制造,调至处理,表面硬度220250HBW;涡轮轮缘选用铸锡磷青铜,金属模铸造。

2、选择蜗杆头数和涡轮齿数i=15.16 =2 =i=215.16303、按齿面接触疲劳强度确定模数m和蜗杆分度圆直径1)确定涡轮上的转矩,取,则2)确定载荷系数K=根据工作条件确定系数=1.15 =1.0 =1.1K==1.15 1.0 1.1=1.2653)确定许用接触应力由表查取基本许用接触应力=200MPa应力循环次数 N=故寿命系数4)确定材料弹性系数5)确定模数m和蜗杆分度圆直径查表取m=6.3mm,=80mm4、计算传动中心距a。

涡轮分度圆直径a=满足要求5、验算涡轮圆周速度、相对滑动速度及传动效率<3符合要求tan=0.16,得=8.95°由查表得当量摩擦角=1°47,所以=0.790.80与初值相符。

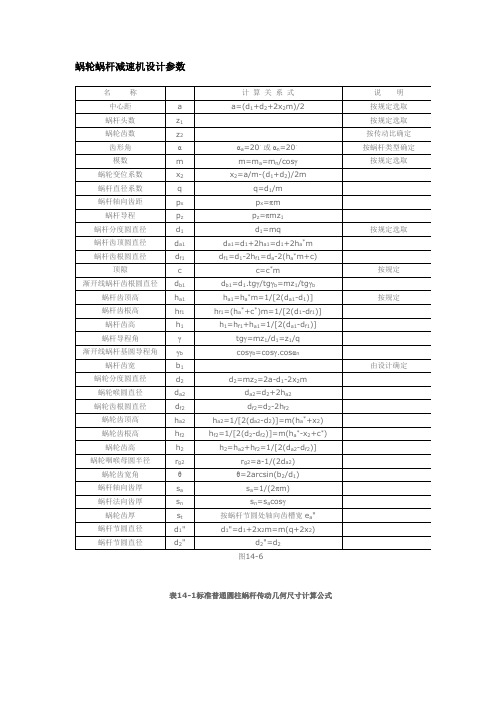

蜗轮蜗杆减速机设计参数

由设计确定

蜗轮分度圆直径

d2

d2=mz2=2a-d1-2x2m

蜗轮喉圆直径

da2

da2=d2+2ha2

蜗轮齿根圆直径

df2

df2=d2-2hf2

蜗轮齿顶高

ha2

ha2=1/[2(da2-d2)]=m(ha*+x2)

蜗轮齿根高

hf2

hf2=1/[2(d2-df2)]=m(ha*-x2+c*)

蜗轮齿高

蜗轮蜗杆减速机设计参数

名称

计算关系式

说 明

中心距

a

a=(d1+d2+2x2m)/2

按规定选取

蜗杆头数

z1

按规定选取

蜗轮齿数

z2

按传动比确定

齿形角

α

αa=20。或αn=20。

按蜗杆类型确定

模数

m

m=ma=mn/cosγ

按规定选取

蜗轮变位系数

x2

x2=a/m-(d1+d2)/2m

蜗杆直径系数

q

q=d1/m

蜗杆轴向齿距

px

px=πm

蜗杆导程

pz

pz=πmz1

蜗杆分度圆直径

d1

d1=mq

按规定选取

蜗杆齿顶圆直径

da1

da1=d1+2ha1=d1+2ha*m

蜗杆齿根圆直径

df1

df1=d1-2hf1=da-2(ha*m+c)

顶隙

c

c=c*m

按规定

渐开线蜗杆齿根圆直径

db1

db1=d1.tgγ/tgγb=mz1/tgγb

蜗杆节圆直径

d2"

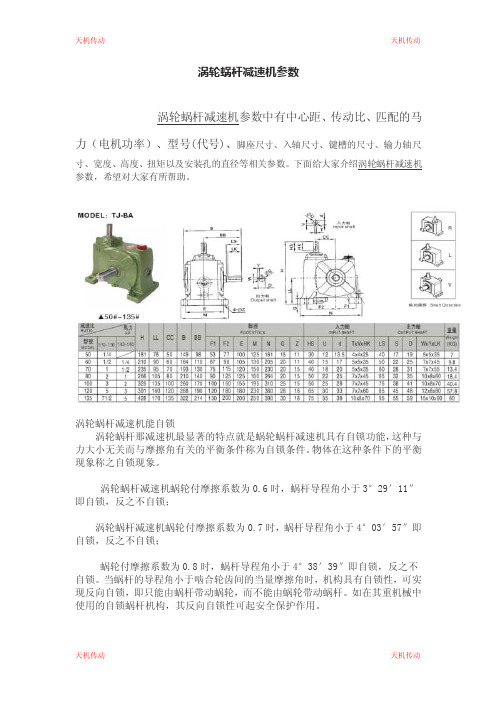

涡轮蜗杆减速机参数(强烈推荐)

天机传动 天机传动

天机传动 天机传动 涡轮蜗杆减速机参数

涡轮蜗杆减速机参数中有中心距、传动比、匹配的马力(电机功率)、型号(代号)、脚座尺寸、入轴尺寸、键槽的尺寸、输力轴尺寸、宽度、高度、

扭矩以及安装孔的直径等相关参数。

下面给大家介绍涡轮蜗杆减速机参数,希望对大家有所帮助。

涡轮蜗杆减速机能自锁

涡轮蜗杆那减速机最显著的特点就是蜗轮蜗杆减速机具有自锁功能,这种与力大小无关而与摩擦角有关的平衡条件称为自锁条件。

物体在这种条件下的平衡现象称之自锁现象。

涡轮蜗杆减速机蜗轮付摩擦系数为0.6时,蜗杆导程角小于3°29′11″即自锁,反之不自锁;

涡轮蜗杆减速机蜗轮付摩擦系数为0.7时,蜗杆导程角小于4°03′57″即自锁,反之不自锁;

蜗轮付摩擦系数为0.8时,蜗杆导程角小于4°38′39″即自锁,反之不自锁。

当蜗杆的导程角小于啮合轮齿间的当量摩擦角时,机构具有自锁性,可实现反向自锁,即只能由蜗杆带动蜗轮,而不能由蜗轮带动蜗杆。

如在其重机械中使用的自锁蜗杆机构,其反向自锁性可起安全保护作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

b1

由设计确定

蜗轮分度圆直径

d2

d2=mz2=2a-d1-2x2m

蜗轮喉圆直径

da2

da2=d2+2ha2

蜗轮齿根圆直径

df2

df2=d2-2hf2

蜗轮齿顶高

ha2

ha2=1/[2(da2-d2)]=m(ha*+x2)

蜗轮齿根高

hf2

hf2=1/[2(d2-df2)]=m(ha*-x2+c*)

蜗轮齿高

ha=m

齿根高

hf=1.2m

hf=1.2m

分度圆直径

d1=mq

d2=mz2

齿顶圆直径

da1=m(q+2)

da2=m(z2+2)

齿根圆直径

df1=m(q–2.4)

df2=m(z2–2.4)

顶隙

c=0.2m

蜗杆轴向齿距

蜗轮端面齿距

p=mπ

蜗杆分度圆柱的导程角

蜗轮分度圆上轮齿的螺

旋角

β=λ

中心距

a=m(q+z2)/ 2

蜗杆节圆直径

d2"

d2"=d2

图14-6

表14-1标准普通圆柱蜗杆传动几何尺寸计算公式

.10.3蜗轮齿廓变位量

圆柱蜗杆传动中,蜗杆分度圆柱面与蜗轮分度圆之间沿连心线量度的距离。

6.10.4蜗轮变位系数x2

蜗轮齿廓变位量除以模数的商。

6.10.5分度圆齿根高[齿根高]hf2

名称

计算公式

蜗杆

蜗轮

齿顶高

ha=m

蜗杆螺纹部分长度

z1=1、2,b1≥(1l十0.06z2)m

z1=4,b1≥(12.5十0.09z2)m

蜗轮咽喉母圆半径

rg2=a-da2/2

蜗轮最大外圆直径

z1=1、de2≤da2十2m

z1=2、de2≤da2十1.5m

z1=4、de2≤da2十m

蜗轮轮缘宽度

z1=1、2,b2≤0.75da1

z1=4,b2≤0.67da1

蜗轮蜗杆减速机设计参数

名称

计算关系式

说 明

中心距

a

a=(d1+d2+2x2m)/2

按规定选取

蜗杆头数

z1

按规定选取

蜗轮齿数

z2

按传动比确定

齿形角

α

αa=20。或αn=20。

按蜗杆类型确定

模数

m

m=ma=mn/cosγ

按规定选取

蜗轮变位系数

x2

x2=a/m-(d1+d2)/2m

蜗杆直径系数

q

q=d1/m

h2

h2=ha2+hf2=1/[2(da2-df2)]

蜗轮咽喉母圆半径

rg2

rg2=a-1/(2da2)

蜗轮齿宽角

θ

θ=2arcsin(b2/d1)

蜗杆轴向齿厚

sa

sa=1/(2πm)

蜗杆法向齿厚

sn

sn=sacosγ

蜗轮齿厚

st

按蜗杆节圆处轴向齿槽宽ea"

蜗杆节圆直径

d1"

d1"=d1+2x2m=m(q+2x2)

蜗杆轴向齿距

px

px=ቤተ መጻሕፍቲ ባይዱm

蜗杆导程

pz

pz=πmz1

蜗杆分度圆直径

d1

d1=mq

按规定选取

蜗杆齿顶圆直径

da1

da1=d1+2ha1=d1+2ha*m

蜗杆齿根圆直径

df1

df1=d1-2hf1=da-2(ha*m+c)

顶隙

c

c=c*m

按规定

渐开线蜗杆齿根圆直径

db1

db1=d1.tgγ/tgγb=mz1/tgγb

蜗杆齿顶高

ha1

ha1=ha*m=1/[2(da1-d1)]

按规定

蜗杆齿根高

hf1

hf1=(ha*+c*)m=1/[2(d1-df1)]

蜗杆齿高

h1

h1=hf1+ha1=1/[2(da1-df1)]

蜗杆导程角

γ

tgγ=mz1/d1=z1/q

渐开线蜗杆基圆导程角

γb

cosγb=cosγ.cosαn

蜗杆齿宽

蜗轮轮齿包角

θ=2arcsin(b2/d1)

一般动力传动θ=70°-90°

高速动力传动θ=90°-130°

分度传动θ=45°-60°