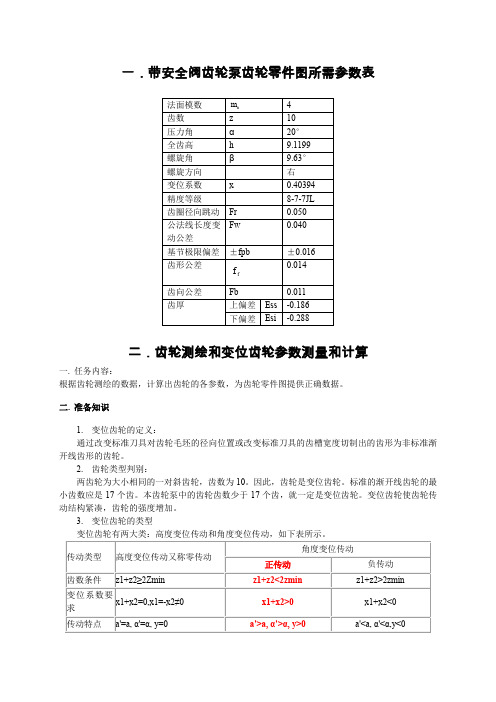

角变位渐开线圆柱齿轮的的齿顶高变动系数研究

渐开线齿轮主要参数及测量

相等。卡尺跨过k个

齿,测得齿廓间公法

线长度为 Wk’ ,然

后再跨过K+1个齿测 得其长度为Wk+1’

K Z 0.5

180

注意

测定时使卡尺的卡脚与齿廓工作段中部附 近相切,即卡脚与齿轮两个渐开线齿面相切在 分度圆附近。为了减少测量误差,应在齿轮的 不同部位测量多次,取其平均值。

WK 1 'WK ' m cos

分别用α=15°和α=20°代入求出两个

模数值, 模数值最接近标准值的一组m 和α

即为所测齿轮的模数和压力角。

(4)变位系数x的测定与计算

被测齿轮也许是变位齿轮, 此时还 需确定变位系数x

WK 1 ' K (WK 1 ' WK ') 2 zinv m cos

x

2 tan

沿齿长方向和齿高方向都不是全齿接触,实际接触线只是

理论接触线的一部分,影响了载荷分布的均匀性。 国标规定用螺旋线偏差来评定载荷分布均匀性。 螺旋线偏差是指在端面基圆切线方向上,实际螺旋线 对设计螺旋线的偏离量。

1.1 螺旋线总偏差Fβ

Ⅰ-基准面 Ⅱ-非基准面 b-齿宽或两端倒角之间的距离 Lβ-螺旋线计值范围

③径向综合误差ΔFi"与公法线长度变动ΔFw ;

④齿圈径向跳动ΔFr与公法线长度变动ΔFw ;

⑤齿圈径向跳动ΔFr (用于10~12级精度)。

2.第Ⅱ公差组精度指标及测量

(1)一齿切向综合误差Δfi´(公差fi´ )

①定义:被测齿轮与理想精确的测量齿轮单面啮合时,

在被测齿轮一齿距角内实际转角与公称转角之差的总

齿距累积总偏差Fp和齿距累

积偏差Fpk通常在万能测齿仪、

变位齿轮参数及计算

x 0.40394

3.计算其他参数的公式 端面模数 mt mn / cos 啮合角 cos '

a cos a'

总变位系数: xt

z1 z2 (invt' invt ) 2 tan t

12t2tantttzzxinvinv???????分度圆直径d齿顶圆直径mz?2aaddh??齿根圆直径2ffddh??基圆直径cosbtdd??齿顶高ananntthmhxym????齿根高nfnannhmhcx???标准中心距1212add??中心距变动系数ttaaym??齿顶高变动系数tttyxy????固定弦齿厚2cos2tan2cnnnnnsmx?????五计算软件界面

* a

② 然后按全齿高计算模数:

m

③从而从标准模数系列中选择 m 4 ,进行下面的试算,然后校核。

2.验算压力角和计算变位系数 依据公法线长度公式可选择压力角,然后计算变位系数。 ① 通过基圆齿距 Pb Wk1 Wk m cos 公式计算模数 m。 ② 将公法线值和压力角值 20°和 15°分别代入上式验算模数 m, 其中压力角为 20°时算得结果接 近模数 4,故取 n 20 。 ③ 求变位系数

ห้องสมุดไป่ตู้

主要缺点

由于我们的齿轮副的两个齿轮的齿数之和小于 17 齿的两倍,所以这对齿轮是采用角度变位中的 正变位加工而成的。 三. 齿轮参数测量结果: 齿数 z : 10 齿顶圆直径 Da : 49.94 齿根圆直径 D f

31.81

端面公法线长度 Wk 18.876mm 端面公法线长度 Wk 1 30.055mm 斜齿螺旋角 9.63° 啮合中心距离 a 42mm 其他已知参数: 压力角 n 20°or15° 齿顶高系数 径向间隙系数

渐开线齿轮参数

例子 24 26 20°模数 齿形角 全齿高 齿顶高 齿距 工作高度 齿根圆角半径 顶隙 m α = h=2.25m ha=m p=π m h'=2m pf=0.38m c=0.25m

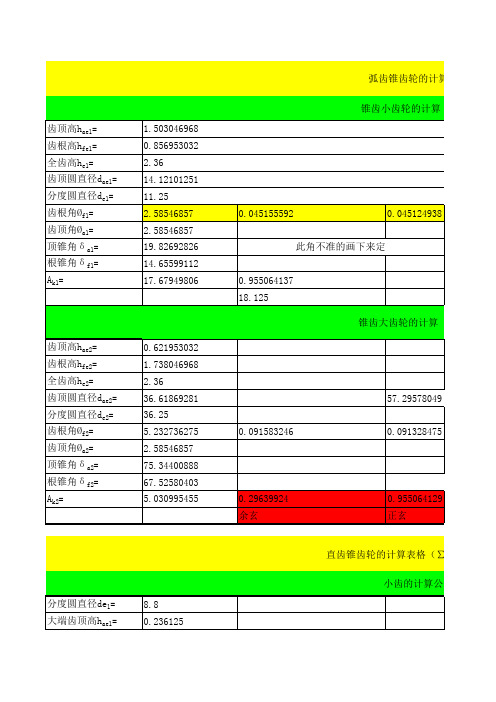

(二)变位直齿圆柱齿轮 高变位 模数 齿数 分度圆直径 齿顶圆直径 齿根圆直径 最小变位系数 齿高系数 径隙系数 齿顶高 齿根高 齿高 中心距 分度圆弦齿厚 分度圆弦齿高 m z d=mz da=d+2m(ha+x) df=d-2m(ha+c-x) Xmin=(17-Z)/17 ha*=1 c=0.25 ha=m(ha*+x) hf=m(ha*+c-x) h=m(2ha*+c) a=(z1+z2)m/2 s~=zmsin(90°+41.7°*x)/z

固定弦齿厚 固定弦齿高 公法线长度 跨测齿数

角变位 模数 齿数 齿形角 (α ') 啮合角 (α ') 未变位中心距 中心距变动系数 实际中心距 总变位系数 齿高变位系数 齿顶高 齿根高 齿高 分度圆直径 齿顶圆直径 齿根圆直径 分度圆弦齿厚 分度圆弦齿高 固定弦齿厚 固定弦齿高 公法线跨齿数 invα '=2tanα (x1+x2)/(z1+z2)+invα a=(z1+z2)m/2 y=(a'-a)/m;y=(z1+z2)/2*(cosα /cosα '-1) a'=m((z1+z2)/2+y) xΣ =x1+x2=(z1+z2)/2/tanα *(invα '-invα ) Δ y=xΣ -y ha=(ha*+x-Δ y)m hf=(ha*+c*-x)m h=(2ha*+c*-Δ y)m d=mz da=d+2ha df=d-2hf m z α =20° cosα '=cos*α /α '

齿轮变位系数计算公式

分度圆直径de2= 大端齿顶高hae2= 大端齿根高hfe2= 齿顶角Øa2= 齿根角Øf2= 顶锥角δa2= 根锥角δf2= 齿顶圆直径dae2=

6.4 0.563875 0.361325 5.917139174 3.799596647 41.94451164 32.22777582 7.31205213

锥距Re=

5.440588203

57.29578049 0.94200004 0.808736084

径向变位系数 x2=

0.4096875

分锥角δ2= 36.02737246

0.6288

弧

总

位直齿圆柱齿轮传动 0.014904

给定x∑求a' 0.320442451

αa1 0.743891086

αa2 0.479274389

0.76

齿顶圆直径da=

6.129768836

齿根圆直径df=

3.28

基圆直径db=

4.51052458

齿距p=

基圆齿距pb=

齿厚s=

1.431342774

基圆齿厚sb=

1.412247101

齿顶圆压力角αa= 42.62181966

顶圆齿厚sa=

端面重合度εa=

0 14.4

根据传动要求和齿数和由图2-1a

大齿

当量齿数zn=

法向变位系数xn=

≧ 端面变位系数xt= 分度圆直径d=

12.08969585

0

-0.433296944 0 14.89560191

12.08969585

0

-0.433296944 0 14.89560191

根据传动要 求和齿数和 由图2-1ab选

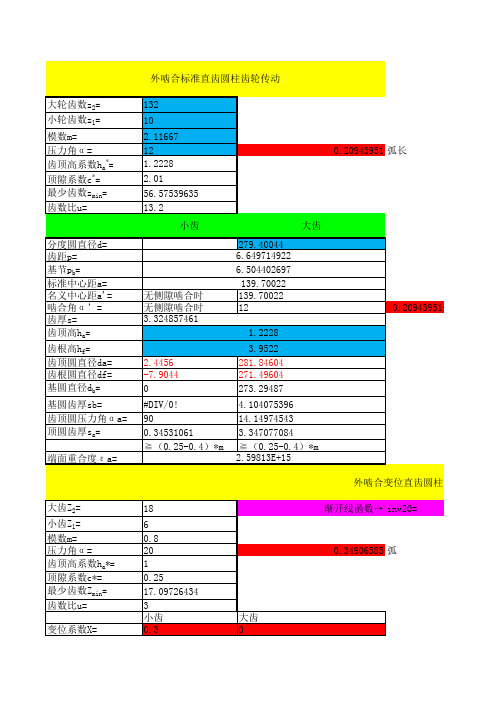

齿轮变位系数计算公式

0 0.337197611

0 60 0.582 62.5 28.58 -25 -26.75205269

8.995894626 8 9.396926208 3.141592654 2.952131434 1.570796327 1.336013929 #NUM! 1.217405061

插齿刀的参数

切齿啮合角α0'= 切齿标准中心距ao= 切齿名义中心距ao'=

齿根圆直径df=

齿顶圆直径da= 基圆直径db= 齿距p= 基圆齿距pb= 齿厚s= 基圆齿厚sb= 齿顶圆压力角αa= 顶圆齿厚sa= 端面重合度εa=

19.32

齿数zo= 变位系数xo= 顶圆直径dao= 16.53 35 34.45290091 6.405801828 7.5000000 8.495894626 9.396926208

#NUM!

校验干涉

应满足

渐开线干涉

1

≧

小齿轮过渡曲线干涉

≧

由表2-11查 #NUM!

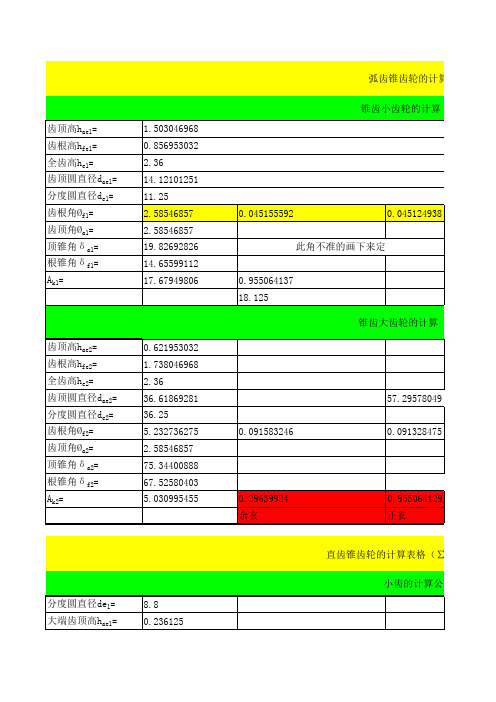

大轮齿数z2= 小轮齿数z1= 模数m= 压力角α= 齿顶高系数ha*= 顶隙系数c*= 最少齿数zmin= 齿数比u=

分度圆直径d=

外啮合标准直齿圆柱齿轮传动

77 18 0.635 20 1 0.25 17.09726434 4.277777778

0.29639924 余玄

0.955064129 正玄

直齿锥齿轮的计算表格(∑=900)(等顶 小齿的计算公式

大端齿根高hfe1= 齿顶角Øa1= 齿根角Øf1= 顶锥角δa1= 根锥角δf1= 齿顶圆直径dae1=

0.689075 2.485113845 7.218334955 56.45774138 46.75429258 9.077764084

齿轮参数关系

齿轮参数关系外径=模数×(齿数+2)1,分度圆直径(节径)=模数*齿数2,外径=分度圆直径+齿顶高系数*模数3,内径=分度圆直径-齿底间隙系数*模数4,齿顶高系数=1~1.255,齿底间隙系数=0.75~1齿顶高=齿顶高系数×模数,所以,齿顶高系数是齿顶高与模数的比值。

标准齿轮的齿顶高系数是1,正常齿制;短齿制的齿顶高系数是0.8。

标准齿轮齿顶高等于模数乘齿顶高系数。

如果,是变位齿轮,就复杂一些,齿顶高不等于模数乘齿顶高系数,有“变动系数”的。

我现在手头有个齿轮活图纸上写的齿顶高系数是0.8 全齿高是6.15 但是模数是3 照理全齿高应该是6.75 问了大师傅说是因为齿顶高系数的关系问了为什么也说不上来所以请教各位明白这个问题的大大们帮帮我解释解释~webbpeng采纳率:44% 4级 2013.03.200.8x3=2.4 齿根0.25x3=0.75 齿全高:2.4+3+0.75=6.15 没问题啊?汽车上用的短齿顶齿轮,正常是1,汽车常用0.8 。

3.分度圆(直径d)齿轮设计和加工时计算尺寸的基准圆称为分度圆。

它位于齿顶圆和齿根圆之间,是一个约定的假想圆。

4.节圆(直径d)两齿轮合时,位于连心线OO上的两齿廓点P,称为节点。

分别以O O为圆心,OP为半径所作的两个相切的园称为节圆。

正确安装的标准齿轮的d=d。

5.齿高h轮齿在齿顶圆与齿根圆之间的径向距离称为齿高。

齿高h分为齿顶高h,齿根高h两段(h=h+h):齿根高h齿根圆与分度圆之间的径向距离;吃根高h齿根圆与分度圆之间的径向距离;6.齿数z即轮齿的个数,它是齿轮计算的主要参数之一。

8.模数m由于分度圆周长πd=pz所以 d=p/πz令 p/π=m则d=mz式中m称为齿轮的模数,它等于齿距与圆周率π的比值。

模数以毫米为单位,为了便于设计和制造,模数的数值已标准化,如图9-12所示。

模数是设计、制造齿轮的重要参数。

由于模数m与齿距p成正比。

齿轮知识

齿轮的英制模数公式1、公制齿轮用模数表示齿形大小,英制齿轮用径节表示。

2、标准公制齿轮压力角为20度,标准英制齿轮压力角为15度。

3、公制齿轮齿形显得较为矮胖,英制齿轮齿形显得较为高瘦使用径节(DP)制齿轮的有英国和美国。

英国的径节制齿轮压力角α=20度,齿顶高系数f=1,径隙系数c=0.25 美国的径节制齿轮比较复杂。

压力角α有14.5度、17.5度、20度、22.5度,齿顶高系数f=1,径隙系数c=0.188(DP<20)或c=0.2(DP>20)2、d=z/DPda=(z+2)/DPdf=(z-2.5)/DP3、m=25.4/DP其实只要将我们使用的公式之中的模数M用25.4/DP代入其中基本就可以了,所要注意的是径节齿轮制换成模数后,模数数值基本上不是我们的常规模数数值系列,另外齿轮的齿顶高系数、顶隙系数也不是我们常用的数值。

4、“模数”是指相邻两轮齿同侧齿廓间的齿距t与圆周率π的比值(m=t/π),以毫米为单位。

模数是模数制轮齿的一个最基本参数。

模数越大,轮齿越高也越厚,如果齿轮的齿数一定,则轮的径向尺寸也越大。

模数系列标准是根据设计、制造和检验等要求制订的。

对於具有非直齿的齿轮,模数有法向模数mn、端面模数ms与轴向模数mx的区别,它们都是以各自的齿距(法向齿距、端面齿距与轴向齿距)与圆周率的比值,也都以毫米为单位。

对於锥齿轮,模数有大端模数me、平均模数mm和小端模数m1之分。

对於刀具,则有相应的刀具模数mo等。

标准模数的应用很广。

在公制的齿轮传动、蜗杆传动、同步齿形带传动和棘轮、齿轮联轴器、花键等零件中,标准模数都是一项最基本的参数。

它对上述零件的设计、制造、维修等都起著基本参数的作用(见圆柱齿轮传动、蜗杆传动等)。

径节是分度圆直径每英寸长度的圆周上所分布的齿数, 计算式为DP=z/d z/英寸。

与模数的换算关系DP=25.4/(m)公制齿轮和英制齿轮的区别是:1、公制齿轮用模数表示齿形大小,英制齿轮用径节表示。

齿轮变位系数计算公式

齿顶高ha=

0.664884418

齿根高hf=

0.76

齿顶圆直径da=

6.129768836

齿根圆直径df=

3.28

基圆直径db=

4.51052458

齿距p=

基圆齿距pb=

齿厚s=

1.431342774

基圆齿厚sb=

1.412247101

齿顶圆压力角αa= 42.62181966

顶圆齿厚sa=

端面重合度εa=

#NUM!

校验干涉

应满足

渐开线干涉

1

≧

小齿轮过渡曲线干涉

≧

由表2-11查 #NUM!

外啮合标准斜齿(人字齿)圆柱齿轮传动

大轮齿数z2=

9

小轮齿数z1=

9

法向模数mn=

1.5

法向压力角αn=

30

螺旋角β=

25

端面模数mt=

1.655066878

端面压力角αt=

32.49858487

法向齿顶高系数han*= 1 法向顶隙系数cn*= 0.25

1.743355127

1.622393438

27.87834641

0.295868875

直齿外齿轮

公法线长度

公法线长度的计算 Wk=

标准齿轮 9.70116265

直齿外齿轮 斜齿外齿轮

跨测齿数 公法线长度 跨测齿厚

k= Wkn= k=

5.055555556

直齿外齿轮

公法线长度 跨测齿数

齿顶高hae1= 齿根高hfe1= 全齿高he1= 齿顶圆直径dae1= 分度圆直径de1= 齿根角Øf1= 齿顶角Øa1= 顶锥角δa1= 根锥角δf1= Ak1=

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

角变位渐开线圆柱齿轮的的齿顶高变动系数研究

摘要:本文主要讲述了在进行变位圆柱齿轮的强度计算时,采用调整齿顶高变动系数的方式进行改善齿轮的传动性能的方案,重点研究了齿顶高变动系数对齿轮传动的影响和所产生的结果,为具体实践中提高齿轮传动强度和改善传动性能提供了一种新思路。

关键词:圆柱齿轮传动;齿顶高变动系数;齿轮强度;改善传动性能

引言

对于角变位渐开线斜齿圆柱齿轮啮合,因为总变位系数Σxn不为零,变位系数的加入会导致齿顶高和齿根高数据发生变化,为保证齿轮的顶隙系数不变,加工齿轮时会对齿顶圆直径进行调整,并引入了齿顶高变动系数。

齿顶高变动系数可根据未变位中心距和变位后的中心距、以及变位系数的值进行计算得出,为确定值。

但在实际的工作实践中发现,在保证各计算参数满足啮合条件并不发生干涉的情况下,人为的调整齿顶高变动系数,可以改善齿轮传动的很多相关性能,比如提高接触、弯曲和齿面胶合安全系数,增加重合度等;这也使我们在进行齿轮传动设计需要提高齿轮的传动性能时,除增加中心距和齿宽外,又多了一种方法。

本文将采用一些实例对强制调整角变位齿轮的齿顶高系数进行研究。

1齿顶高变动系数

对于角变位齿轮,以外啮合为例,为尽量保证齿轮的正变位或小齿轮的正变位,一般未变位中心距a都会小于实际中心距a’。

式(4)中的Δyn·mn即为齿轮参数计算中为消除因齿轮变位导致齿顶高变化而影响顶隙所进行的调整值,此数值因根据公式推导得出,一旦齿数、模数、螺旋角和中心距确定即已确定。

在下文的研究中,会把齿顶高变动Δyn·mn作为一个对齿顶高进行修正的整体量进行考虑,即是代表了齿顶高变动系数的影响。

在通常的渐开线圆柱齿轮设计过程中,一般不会调整此参数。

2 案例分析

为便于研究,现以某钢厂冷轧板材主传动齿轮箱为例。

此主传动齿轮箱为国内某大型钢厂建设的精密冷连轧板材轧制线上的第一级S1轧机主传动齿轮箱。

此齿轮箱为两级结构,第一级为减速级,第二级速比为1,有两个输出轴将扭矩分配给主轧机,此主传动齿轮箱要求齿轮安全系数高,精度高,传动平稳。

齿轮箱传递参数为,传递功率为P=4200kW,输入转速为n1=450rpm,轧制力矩为

N=270kNm,设计速比要求为i=3.05左右。

因为此齿轮箱输入级的中心距无限制要求,可根据强度计算及齿轮设计要求进行调整,但输出级与轧机上下辊相连,涉及到联轴器的夹角,限制不允许超过500mm,因此现以输出级齿轮的齿轮参数及强度设计作为示例。

齿轮箱见图1所示。

图1 齿轮箱图

表1 齿轮基本参数

输出级速比i2为1,主要功能是将第一级传递过来的功率和扭矩分为上下两根输入轴,传递给轧机的上下辊,因此输出级齿轮副传递扭矩应为输入功率的一半,但考虑上下辊轧制的不均载,一般按0.6的系数考虑,因此输出级齿轮副的传动参数为:

P’= 4200X0.6=2520Kw

n2= 147.5rpm

N’≈163kNm

i2=1

根据实际加工条件,本齿轮副采用DIN EN 10084 18CrNiMo7-6材料,留磨滚刀滚齿,渗碳淬火热处理,硬齿面磨齿,精度ISO1328 5级,采用人字齿轮设计。

齿轮基本参数设计如下表1所示:

根据齿轮的基本设计参数及传动参数,确定工况载荷系数,根据ISO6336标准在KISSSOFT软件中进行齿轮强度安全系数计算,计算结果如下表2所示:

表2 齿轮强度

从表2中可以看出,在目前的齿轮参数配比情况下,齿根弯曲强度和纵各重合度等结果数值均比较高,但齿面胶合安全系数较低,端面重合度和齿面接触强度均偏低。

因齿轮副中心距已经限定,齿宽也已经达到极限,提升模数对齿面接触强度和胶合无法有效提升。

现尝试进行手动调整齿顶高变动量的方式进行改善齿轮副的传动性能。

根据实际情况,将齿轮的齿顶高变动量由1.303手动调整为-1.2,计算结果如下表3所示:表3 修正齿轮强度

图2齿轮轮齿变化

从图3和表4中可以看到,对齿顶高变动系数的调整,其本质是使齿轮的齿顶高变化,

从而改变了齿轮的有效啮合展开长度,影响齿轮的啮合面积,改变了端面重合度,从而达到

影响齿轮强度和传动性能的目的。

案例中的这对齿轮副,因为适当的减小了齿顶高变动量,从而使齿轮的齿顶高增加,齿

顶圆直径变大,有效啮合展开长度加大,重合度增加,而达到了提高齿轮的接触、弯曲、胶

合安全系数和增加传动平稳性的效果,从而改善齿轮副的传动性能。

4 齿顶高变动系数修改的限制条件

因为减小齿轮的齿顶变动系数可以改善齿轮副的传动性能,因此在产品设计时可以在合

适的场合使用;但因为这种调整是一种特殊的调整,可能会对齿轮的其它数据造成不好的影响,因些需要一并考虑。

4.1对齿顶厚影响的限制

因为当齿顶变动系数调整后,齿顶高及齿顶圆均会变化,同时的,齿顶厚也会跟随变化,对于上文所示案例中的情况,齿顶厚会随着齿顶变动系数的减小而变小。

对于齿顶厚,为保证轮齿芯部的韧性,避免淬透,一般要求淬火齿轮:

Sa ≥0.4mn

而普通软齿面或中硬齿面齿轮,可允许:

Sa ≥0.25mn

案例中齿轮为渗碳淬火齿轮,因此齿顶厚不允许小于7.2mm,根据齿顶厚公式:

图4齿根挖根计算表

图5齿根挖根图

根据图4表格中的数值可以看到,因为齿轮dNf的调整,其数值虽然仍然大于齿根挖根

圆角的最大直径,但已经很接近了,余量很小,虽然考虑到齿顶的倒角,仍然可以保证啮合

的有效位置不会到达挖根处,但此数据(齿顶高变动量减小至-1.2)已经可以算是极限值了,不能再进行更大的调整。

5.总结

综合以上的分析,在实际的工作中,如果需要采用调整齿顶高变动量来调整齿轮传动性能,则分别需要考虑齿顶厚、齿轮副啮合顶隙以及滚齿时齿根挖根量的影响。

6. 结论

根据前文的研究和分析,只要满足特定的限定的条件,调整齿顶高变动量来改善齿轮副

的传动性能还是非常有效的。

通常情况下,在中心距无法调整时,这种方法可以有效的提高

齿轮副的传动性能。

特别是对于维修或者改造项目,齿箱的整体布局和安装位置已经确定,

中心距和齿宽均不能调整,但项目要求提高齿轮的传递参数,此时可以通过同时增加模数和

减小齿顶高变动量来调整齿轮副的传动能力,从而满足客户的要求。

参考文献:

[1]秦大同,谢里阳等.现代机械设计手册[M].北京:化学工业出版社,2011.

[2]齿轮手册编委会.齿轮手册[M].北京:机械工业出版社,2004.。