模具热处理

热作模具热处理实例

1. 4CrMnSiMoV钢制连杆热锻模的热处理

连杆在形成过程中,不仅要承受很大的冲击力和强烈摩擦,还要受急冷

急热的影响。模具的失效形式主要为磨损。原用5CrNiMo钢,模具寿命只

有1000多件;而运用4CrMnSiMoV钢等温淬火,模具寿命提高1倍多。

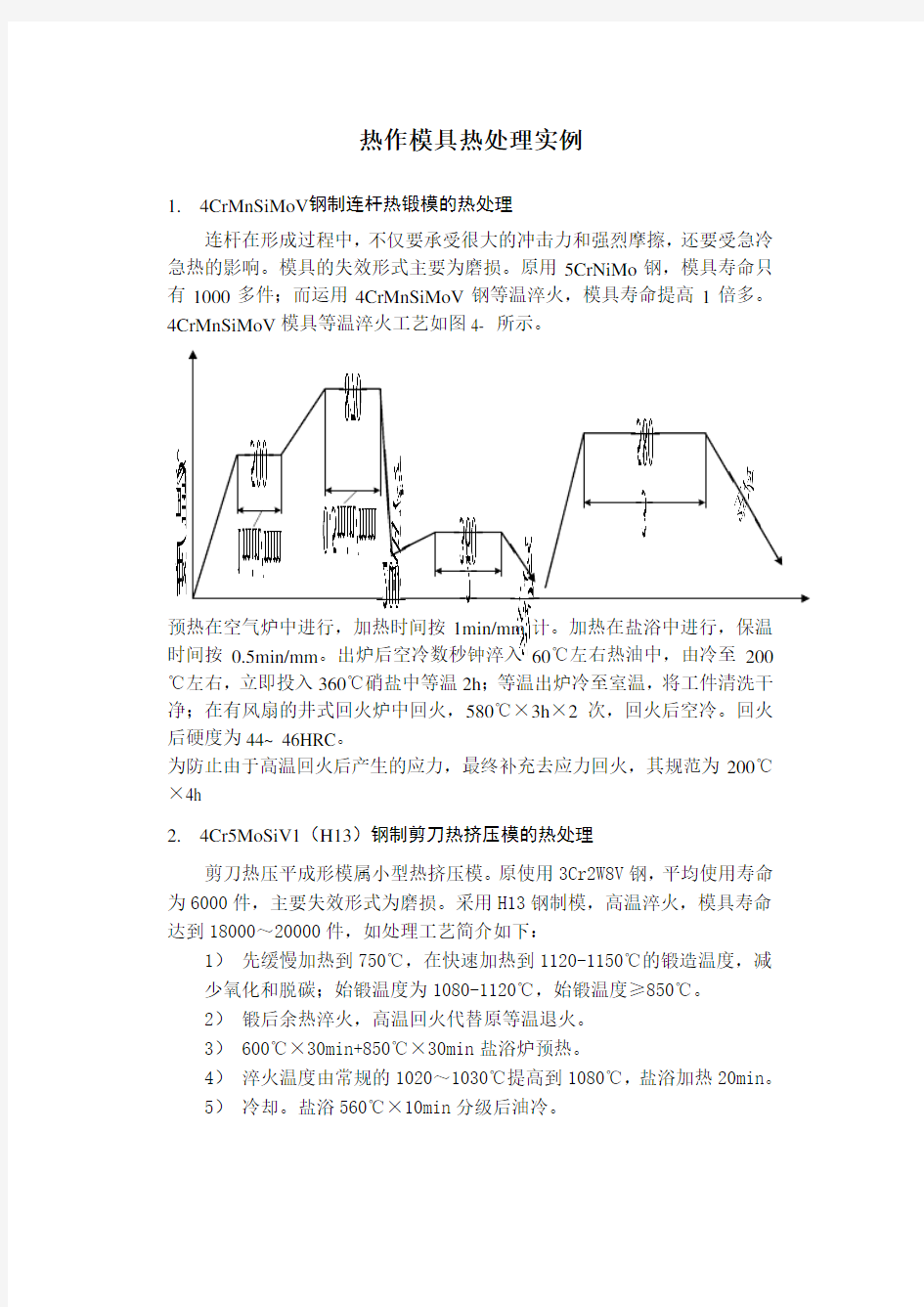

4CrMnSiMoV模具等温淬火工艺如图4- 所示。

预热在空气炉中进行,加热时间按1min/mm计。加热在盐浴中进行,保温

时间按0.5min/mm。出炉后空冷数秒钟淬入60℃左右热油中,由冷至200

℃左右,立即投入360℃硝盐中等温2h;等温出炉冷至室温,将工件清洗干净;在有风扇的井式回火炉中回火,580℃×3h×2次,回火后空冷。回火

后硬度为44~ 46HRC。

为防止由于高温回火后产生的应力,最终补充去应力回火,其规范为200℃

×4h

2. 4Cr5MoSiV1(H13)钢制剪刀热挤压模的热处理

剪刀热压平成形模属小型热挤压模。原使用3Cr2W8V钢,平均使用寿命

为6000件,主要失效形式为磨损。采用H13钢制模,高温淬火,模具寿命

达到18000~20000件,如处理工艺简介如下:

1)先缓慢加热到750℃,在快速加热到1120-1150℃的锻造温度,减 少氧化和脱碳;始锻温度为1080-1120℃,始锻温度≥850℃。

2)锻后余热淬火,高温回火代替原等温退火。

3)600℃×30min+850℃×30min盐浴炉预热。

4)淬火温度由常规的1020~1030℃提高到1080℃,盐浴加热20min。

5)冷却。盐浴560℃×10min分级后油冷。

6)回火。硝盐回火560℃×2h×2次

回火后硬度为54HRC,可满足热作模具钢的性能要求 。

通过改进H13热作模具钢的冶炼方法和合理的锻造工艺来保证模具用

材的要求 , 适宜的热处理工艺确保H13热作模具钢具有良好的综合力学性能 , 正确的使用操作方法更有利于提高其使用寿命。冶炼 、锻造 、热处理 、使用等重要环节相互结合 , 可以有效提高H13热作模具钢在热挤压模上的使用寿命 。

3. 3Cr2W8V(H21)钢制铝型材热挤压模的热处理

H21钢制铝型材热挤压模失效形式主要有开裂、磨损和变形三种。开裂中平模角裂最为严重,有的占平模失效比例的 70 %以上。解决平模角裂的措施,一般是在挤压时加导流模.以减轻设计应力,防止模具早期角裂,但因它的形状不能适用于所有模具,只有当挤压力尚有剩余的情况下才是有效的。此外,采用导流模将增加模具的费用。采用高温淬火和中温回火工艺,可提高模其的断裂韧度,使模具的寿命提高 1~3 倍。热处理工艺简介如下:( l )调质1060 ℃加热淬油, 730~7140℃高温回火。

( 2 )淬火1095 ~1 105 ℃×12~15s/mm,预冷至 830~850℃淬油;油冷至 250℃左右,立即入 390~400℃硝盐中等温 1.5~2h 。

( 3 )回火480~500℃×2.5h×2次回火。

( 4 )中间去应力回火。当挤压到3000~4000件时,卸下模具施以 200℃×8~10h去应力回火。按上述工艺处理后,可挤压1000余件,而常规处理才挤压 300 件。

铝型材热挤压的工作温度为400~500℃,模具在使用过程中软化倾向小。采用500℃以下温度回火,不必担心模具热强性和耐磨性的降低;同时,由于模具的温升不会超过500℃,服役过程中残留奥氏休基本稳定,可以使断裂韧度长时间保持不变。

此外,在中沮回火的前提下,适当提高淬火温度,除了增加材料的断裂韧度以外,还可以使冲击韧度保持较离水平。试验证明,采用 1150~1250℃加热淬火+中温回火,是热挤压模强韧化的有力措施,可以改善组织,有效地减轻或防止模具开裂。某铝型材加工厂用上述处理工艺,模具的使用寿命比较稳定,较常规处理提高l ~3倍。

4. 3Cr3Mo3W2V(HM1)钢制连杆辊锻成形模的热处理

95连杆辊锻成形模,装在BK620辊锻机上几使用时.要在2MN的辊锻力、8r/min的转速下,使1150℃左右的45钢连杆辊锻成形。

辊锻模在工作过程中,与高温金属相接触,工作型腔表面温度可达500 ~700℃左右,极易软化,使硬度和强度下降;且又在急冷急热的条件下工作,

热裂、龟裂和磨损现象十分严重。同时因锻件尺寸和重量大,金属形变速度快,变形量大,所以模具所承受的工作负荷也是很大的。通常辊锻模使用3Cr2w8V钢,因抗热裂、抗龟裂性能很差,寿命低,换模次数频繁,不能满足生产需求。改用 HM1钢制模,基本上满足了生产需求。

(1)锻造后模坯进行球化退火860~870℃×2~3h,炉冷至720~730℃×4~6h ,炉冷到又刃500℃以下出炉空冷。退火后硬度为178~ 222HBW 。退火后如在晶界析出链状碳化物,可用正火或重新退火予以消除。

(2)淬火回火采用600℃、800℃两次预热,1030~1040℃加热,淬油;620~630℃×4~6h×2次回火,回火后硬度为52~54HRC。

(3)电火花加工或线切割后去应力经电火花或线切割加工后,模具型腔表面层存在着较大的应力和数量较多有可能成为断裂裂纹源的微细裂纹。要采取稍低于回火温度的温度补充一次高温回火,进行去应力,如600℃×4h。

(4)消除磨削应力由于材料改进,热处理工艺得当,模具寿俞得到提高,但是,不要等到模具报废了才卸模。应在使用到一定时间时拆下来修磨,并进行低温回火,以消除修磨应力。

按上述工艺处理的HM1钢模具,不经修磨一次寿命就超过l万件,最高达1. 7万件。型腔表面几乎不生产龟裂、热裂现象,磨损也较轻微,但模具最终失效形式仍以断裂为主。

5. 3Cr3Mo3VNb(HM3)钢制铝合金压铸模的热处理

模具钢存在组织不均匀和尺寸敏感性问题有关。这与模具的冷却条件和截面大小有关。采用一般的高温加热缓冷退火和等温球化退火是难以消除的,而且还存在着生产周期长(20h)、氧化烧损大(不加保护,脱碳层深 0.8~2. 0mm)、模具韧性低和使用寿命不高的问题。采用快速匀细球化退火工艺,可有效地解决这些问题,有利于模具寿命的提高,且有节能、省时的优点,具有较大的经济技术效益。

( l )快速匀细球化退火工艺在远高于传统退火工艺的加热温度下,进行短时加热均温速冷,以获得剩余碳化物少、细,位错密度高和不稳定的相组织状态,然后再予以第二次的加热和随炉冷却,即在突破等温球化的等温温度和调质高温回火的温度下,进行短时加热、均温,然后在大于常规退火冷速的条件下冷却到室温进行快速球化。这个退火过程称为快速匀细球化退火工艺。由于第一次处理后的组织状态,在第二次处理中可加速合金元素的扩散过程和增加碳化物的形核率,加速碳化物的析出积聚过程,而又不会形成粗细不均、分布不匀的碳化物,并使针状和条状碳化物的生长受到抑制,因而可快速获得匀细的球化组织。

HM3钢经1030℃淬油后,硬度为47~49HRC ; 800~850℃再加热和炉冷的快速退火后,硬度为180~200HBW。经快速匀细的球化退火后的碳化物

细、小、匀、圆,分布也非常均匀,并可提高淬火硬度及强韧性。

与传统的普通退火及球化退火相比,快速匀细球化退火具有球化组织均匀.碳化物颗粒匀细,退火后硬度低,易于切削加工,且可缩短退火周期1 / 3以上的优点;此外,还可节电20 %,还可减少氧化脱碳50%以上。

图 HM3钢快速匀细球化退火工艺

( 2 )快速匀细球化退火工艺在生产上的应用48in ( 1219.2mm)吊扇上下盖的铝合金压铸模采用图 所示的快速匀细球化退火工艺,并随后进行真空淬火和离子氮碳共渗处理后(工艺曲线见图 ) ,心部硬度为42HRC ,表面硬度为 1037HV ,渗层深度为0. 21mm 。 按上述工艺处理的铝合金压铸模,使用寿命达到 23 万件以上;且压铸件表面质量好,容易脱模,未呈现疲劳和冲蚀现象。

6. 4Cr3Mo2NiVNb(HD2)钢制钢管穿孔针模的热处理

穿孔针要在挤压筒内对炽热的铜锭穿孔,穿孔深度一般达 250mm以上。穿孔针穿孔后仍置干孔内,与模底相配合,以保证铜管准确成形,直至挤压结束。

为了避免穿孔针工作时温升过高,在挤压周期之间须对穿孔针表面喷水冷却.或在穿孔针内设内冷却孔,工作时通水冷却。

穿孔针工作时承受高温、高压、剧烈摩擦及急冷急热作用,恶劣的工作条件对模具提出了很高的要求。经调查,目前国内铜加不行业使用的穿孔针大多用H21或H13钢制造,使用寿命很低,一般只有 50 件左右。

某铜管厂挤压设备是8000kN卧式挤压机。锭坯材料为T2纯铜,锭坯尺寸为小120mm x250mm,锭坯加热温度为 780~850℃。管坯尺寸为料φ41mm×3lmm. (外径×壁厚),穿孔针预热温度300℃左右,管坯挤出时间是 6~8s,挤压周期之间对穿孔针予以水冷和润滑,水冷时间为 10~15s,润滑剂为沥青+石墨粉+石蜡。

用H21和H13钢制穿孔针时,失效的主要形式是工作部位磨损和拉断、弯曲、开裂。

在深人考察国内研制的热作模具钢4Cr3MoZNiVNb ( HD)的合金设计与应用情况的基础上,经过试验研究,提出了改进型新钢种 HD2。HD2采用了中碳铬钼复合合金化,并适量添加V、Ni、Nb及微量元素B的合金化方案,在保持HD钢高强度的条件下,进一步提高了韧性和热稳定性。在保持较高塑性指标条件下,HD2 的室温屈服强度(700℃回火)比H21提高26.9 % ; 700℃时的高温洲服强度提高65. 4% , 750℃时的高温屈眼强度提高73. 6%;在相同的硬度级别 ( 42~43HRC)时,HD2的断裂韧度比H21提高61. 7%。

在相同的生产条件下,HD2穿孔针的使用寿命比H21提高10倍以上。HD2穿孔针热处理工艺如下:

1) 850℃预热。

2)1130℃加热,淬油。

3)660℃×2h×2次回火,回火后硬度为42.9HRC

复习思考题

1.归纳热作模具的工作条件及失效形式。

2.确定热作模具钢淬火、回火工艺时应考虑哪些因素?

3.热挤压模对模具材料的性能有哪些要求?

4.压铸模对模具材料的性能有哪些要求?