第六章自由基乳液聚合原理及生产工艺 聚合物合成工艺学 ppt

乳液聚合.ppt

三.乳剂化和乳剂作用

1.乳化剂:是一类可使互不相容的油和水转 变成难以分层的乳液的物质,属于表面活 性剂。

• 分子通常由两部分组成 亲水的极性基团

亲油的非极性基团

如长链脂肪酸钠盐

亲油基(烷基)

亲水基(羧酸钠)

乳化剂在水中的情况

S2O82_+ HSO3_→SO42_+ SO4·+HSO3 过氧化氢-亚铁盐

H2O2+ Fe2+→OH_+ HO·+ Fe3+

C. 油溶性氧化剂-水溶性还原剂引发剂 例 异丙苯过氧化氢-亚硫酸氢钠 Φ-C(CH3)2OOH + HSO3_→Φ-

C(CH3)2O·+ ·OH + HSO3· (3)分散介质 a.与单体不相溶。 b .在正常体系中,对油溶 性单体而言,采用无离子水。

NA

N 为乳胶粒浓度,个 / cm3

NA为阿氏常数 103 N / NA 是将粒子浓度化为 mol / L n 为每个乳胶粒内的平均自由基数

乳液聚合恒速期的聚合速率表达式为

Rp

103

N

n kp[M NA

]

对于第一阶段:自由基不断进入胶束引发聚合,成核 的乳胶粒数 N 从零不断增加,因此,Rp不断增加。

则,平均聚合度

xn

rp ri

k p [M] N ρ

聚合度与 N 和ρ有关,与N成正比,与ρ成反比。 聚合速率与N成正比,与单体浓度成正比。

★乳液聚合,在恒定的引发速率ρ下,用增加乳胶

能力愈强

胶束的形状

※ 胶束的大小和

第六章 自由基乳液聚合原理及生产工艺

5

用于典型的乳液聚合体系应选择HLB( 用于典型的乳液聚合体系应选择HLB(亲水亲油平衡 为乳化剂,其属于O W(水包油 水包油) 值)为乳化剂,其属于O/W(水包油)型。 阴离子型乳化剂,在某一温度下, 阴离子型乳化剂,在某一温度下,可能以三种形态 (单个分子状态、胶束状态和凝胶状态)存在于水中,使 单个分子状态、胶束状态和凝胶状态)存在于水中, 三态共存的温度叫三相平衡点。 三态共存的温度叫三相平衡点。 体系的温度大于三相平衡点,凝胶消失, 体系的温度大于三相平衡点,凝胶消失,乳化剂以单 个分子和胶束两种状态存在, 个分子和胶束两种状态存在,这时乳化剂才具有乳化能 反之,如果体系的温度低于三相平衡点, 力。反之,如果体系的温度低于三相平衡点,乳化剂将 以凝胶状态析出,失去乳化能力。因此,选择乳化剂时, 以凝胶状态析出,失去乳化能力。因此,选择乳化剂时, 应选择三相平衡点低于聚合温度的乳化剂。 应选择三相平衡点低于聚合温度的乳化剂。 三、乳液聚合分类 1.典型的乳液聚合 由油溶性单体、水溶性引发剂、 由油溶性单体、水溶性引发剂、水溶性乳化剂和介质水 组成的乳液聚合体系为典型的乳液聚合。 组成的乳液聚合体系为典型的乳液聚合。

乳化作用:能降低水的界面张力,对单体有增溶作用, 乳化作用:能降低水的界面张力,对单体有增溶作用, 对单体液滴有保护作用, 对单体液滴有保护作用,能使单体和水组成的分散体系 成为稳定的难以分层的似牛乳状的乳液, 成为稳定的难以分层的似牛乳状的乳液,这种作用称为 乳化作用。 乳化作用。 2.乳化剂的种类 乳化剂是一种表面活性剂,其有阴离子型、 乳化剂是一种表面活性剂,其有阴离子型、阳离子 两性和非离子型四类。 型、两性和非离子型四类。 乳液聚合用的乳化剂主要是阴离子型, 乳液聚合用的乳化剂主要是阴离子型,其次是非离 子型。 子型。 阴离子型乳化剂主要是脂肪酸钠盐,如硬脂酸钠( 阴离子型乳化剂主要是脂肪酸钠盐,如硬脂酸钠(肥 COONa,十二烷基硫酸钠C Na和十 皂)C17H35COONa,十二烷基硫酸钠C12H25SO4Na和十 Na。 二烷基苯磺酸钠C 二烷基苯磺酸钠C12H25C6H4SO3Na。 在非离子型乳化剂中最典型的代表是聚环氧乙烷,其 在非离子型乳化剂中最典型的代表是聚环氧乙烷, 次是聚乙烯醇。 次是聚乙烯醇。

自由基乳液聚合生产工艺

自由基乳液聚合生产工艺引言自由基乳液聚合是一种常见的聚合反应方法,用于生产乳液聚合物。

乳液聚合物是一类常见的高分子材料,具有广泛的应用领域,如涂料、胶黏剂、纺织品等。

本文将介绍自由基乳液聚合的基本原理、聚合反应机制、生产工艺以及一些常见的应用。

自由基乳液聚合的基本原理自由基乳液聚合是一种通过自由基引发剂诱导的聚合反应。

其基本原理是将单体和引发剂溶于水中形成乳液,通过控制反应条件使引发剂分解生成自由基,进而引发单体之间的聚合反应,最终形成聚合物颗粒。

聚合反应机制自由基乳液聚合的聚合反应机制主要包括三个步骤:引发、扩链和终止。

引发是通过引发剂分解产生自由基,引发剂通常是过氧化物类化合物,如过氧化氢、过氧化苯甲酰等。

一旦引发剂分解生成自由基,它们就会与乳液中的单体分子发生反应,生成活性自由基。

扩链是聚合反应的主要步骤,活性自由基与单体发生加成反应,将单体的双键打开形成新的自由基。

这些新的自由基会继续与其他单体反应,不断扩大聚合物的长度。

终止是聚合反应的最后一步,当反应物中的自由基数量减少时,聚合反应会逐渐停止。

终止可以通过多种方式实现,例如两个自由基相互结合、与抗氧化剂反应等。

自由基乳液聚合的生产工艺材料准备乳液聚合的材料主要包括单体、引发剂、乳化剂等。

单体是聚合反应的主要组成部分,可以选择合适的单体根据所需的聚合物性质进行选择。

引发剂是产生自由基的关键物质,一般选择合适的过氧化物类化合物作为引发剂。

乳化剂是用于稳定乳液,使单体和引发剂均匀分散在水相中。

乳化乳化是指将单体、引发剂和乳化剂与水混合形成乳液的过程。

乳化的目的是使乳液中的各组分均匀分散,防止沉淀和分层。

通常,首先将水加入反应容器中,然后逐渐加入乳化剂,搅拌均匀。

接下来,将单体和引发剂加入到乳化剂溶液中,继续搅拌使其充分混合。

反应控制反应控制是乳液聚合中非常重要的一步,它决定了乳液聚合物的性能和质量。

一般来说,反应控制包括反应时间、温度、pH值和搅拌速度等因素的控制。

3.1.2自由基乳液聚合生产工艺

阳离子型乳化剂 (使用条件:PH<7)

按照亲水基团的性质

主要类型是胺类化合物的盐如脂肪胺盐和季胺盐。

非离子型乳化剂 (适用于很宽的PH值范围)

主要有聚氧乙烷基的酯和醚以及环氧乙烷和环氧 丙烷的共聚物等

二性型乳化剂(可以在任何PH值条件下使用)

乳化剂的分类

阴离子型乳化剂

是乳液聚合中使用最广泛的乳化剂。 由于阴离子型乳化剂外层具有静电荷,所以其机械稳定性好, 化学稳定性差。

附着力和光泽,乳化剂有起泡性,因而制成的产品易

产生泡沫。

无皂乳液聚合

无皂乳液聚合

指不加乳化剂或加入微量乳化剂的乳液聚合过程。

采用水溶性单体共聚 可聚合乳化剂 (Surfmers) 表面活性引发剂 表面活性链转移剂

ri N A τ1 4.36 μ 3 ri N A 5 3 1 τ1 a SS0

2

2

对τ1(第一釜停留时间)求导,并令导数为零:

3 ri N A 1 ' 5 N 0.211 a S m ax S 0 时 μ μ N 'max 连续 与间歇乳液聚合比较: =0.577 N间歇

2 乳液聚合的基本原理

(2)离子型乳化剂的双电层静电排斥作用

双电层是建立了静电力和扩散力 之间的平衡。由于乳胶粒表面带有 电荷,故彼此之间存在静电排斥力。 而且距离越近排斥力越大,使乳胶

+

固定层 吸附层

+ + + + _ _ _ + _ _ _ _ + _ 乳胶粒 _ + _ _ _ + + +

乳液聚合机理

聚合完成阶段(聚合Ⅲ段) (单体转化率达到60~70%)

第六章+乳液聚合生产工艺及设备ppt课件

消费工艺及设备

6.1乳液聚合消费工艺的特点

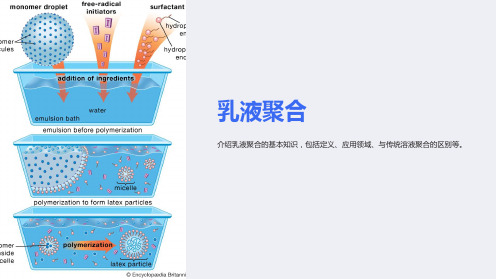

乳液聚合的定义:

乳液聚合是单体和水在乳化剂的作用下配制成的乳状液中进 展的聚合,体系主要由单体、水、乳化剂及水溶性引发剂四种成 分组成。

6.1乳液聚合消费工艺的特点

乳液聚合的运用:

合成橡胶:丁苯橡胶、氯丁橡胶、丁腈橡胶等 合成树脂:聚氯乙烯及其共聚物、聚醋酸乙烯及其共聚物、

〔2〕机械作用

当机械作用能量超越聚集活化能时,乳胶粒就彼此产生凝聚。 非离子型乳化剂构成的乳状液其机械稳定性差;

〔3〕冰冻

由于冰晶的继续增长而被覆盖在下面的乳状液一方面遭到机械 压力,一方面水的析出时乳状液体系内电解质浓度升高,直至最 后呵斥破乳。

〔4〕长期存放

6.2 乳液聚合的根本原理

乳液聚合机理及动力学

胶束

M

M

M

M ~1μm

分散阶段乳液形状表示图

单体液滴

乳液聚合机理

乳胶粒生成阶段〔聚合Ⅰ段〕〔单体转化率到达10~20%〕

M M

M

M/P

M

R*

~1μm

乳胶粒生成阶段乳液形状表示图

乳胶粒

乳液聚合机理

乳胶粒长大阶段〔聚合Ⅱ段〕〔单体转化率到达20~60%〕

M

M/P

Байду номын сангаасR*

M

M

<1μm

乳胶粒长大阶段乳液形状表示图

乳液聚合的影响要素

4、温度的影响

▪ 乳液聚合和其它聚合方法进展的自在基聚合有类似的一面,温 度升高将使聚合物的平均分子量降低。 • 但是乳液聚合又有其特殊的情况:反响温度升高,使乳胶粒的 数目增多,粒径减小,从而导致聚合物平均分子量添加。 ▪ 实践的操作以上二种要素会同时存在,对聚合物平均分子量的 影响要看以上二种要素竞争的结果。

《乳液聚合》课件

领域 食品 医药 化妆品

应用 乳化剂及膳食纤维等添加物的制备和添加 生物胶体、医药品、口服液和原材料制备 乳化液、婴儿油、防晒霜、压缩液等制备

乳液聚合的优缺点分析

1 优点

使用乳液聚合反应制备的聚合物具有结构、形态、性质、功能等方面的高度可控性。

2 缺点

乳液相对密度过大的固体较难分散在水中,很难获得尺寸分布小的微粒,从而造成成品 的质量不稳定性。

结束:乳液混合液残余物的 处理

聚合反应结束后,用凝固浴将聚合 好的聚合物从乳液分散相里析出来, 并用去离子水作为清洗剂,将聚合 物晾干即可。

乳液中的表面活性剂作用

乳化效应

表面活性剂减小液-液或液-固界面的张力,分散一 些难溶解的液体或液体中的小颗粒,使它们变成液 滴、颗粒或胶体,即达到乳化效果。

缓解反应过程中的自聚集

乳液聚合中的引发体系选择

热量引发剂

热量引发剂的引发机理主要是通过 分解发生最后生成自由基,有机过 氧化物既是热量引发剂中一类较重 要的通用引发剂,也是选择较广的 多用途过氧化物类物质。

光引发剂

光引发剂的引发机理主要是通过光 能的吸收激发,释放出自由基,其 强化耐久性和协同作用性好,广泛 应用于能够进一步优化其性质的不 同聚合物体系之中。

3

引发剂打碎和投加时间

反应开始前应确认好引发剂的类型、用量和投加时间,充分搅拌,确保单体稳定 地分散在水相中,实行分批投加和掌控操作步骤。

乳液聚合在涂料行业的应用

优势

乳液聚合涂料膜具有良好的粘结性、附着性和耐久 性。且聚合反应温度低,无毒、无害、无溶剂,节 能环保。

缺点

相对于传统涂料,乳液涂料失去了某些特殊的性能。 耐化学腐蚀性差,可划痕、不耐磨损和磨灭,对于 注重工艺装饰的某些场合不适用。而乳液涂料含水 量较大,有可能影响涂层干燥、表面附着性、耐水 性及适用性等问题。

第6章_自由基乳液聚合

n < 9时,在水中不形成胶束。 n=10,可生成胶束,乳化能力校差。 n=12-18,乳化效果较好。 n > 22,亲油基团过大,不能分散于水中。

b. 阳离子表面活性剂

主要是胺类化合物的盐,通常要在pH<7的条件下使用。 脂肪胺盐,如 RNH2•HCl (RNH3+Cl-) RNH(CH3)•HCl

(2)乳胶粒生成阶段 乳胶粒生成阶段

引发剂溶解在水中,分解形成初始自由基。 引发剂溶解在水中,分解形成初始自由基。 引发剂在不同的场所引发单体——生成乳胶粒 生成乳胶粒 引发剂在不同的场所引发单体

1) 进入增溶胶束,引发聚 进入增溶胶束, 形成乳胶粒——胶束 合,形成乳胶粒 胶束 成核 2) 引发水中的单体 引发水中的单体——低 低 聚物成核 3) 进入单体液滴

季胺盐

如 RN+(CH3)2CH2C6H5Cl-

R基团中的碳原子数最好为12-18。

缺点:胺类化合物有阻聚作用或易于发生副反应,乳化能力不足。

c. 两性离子型乳化剂

特点:极性基团兼有阴、阳离子基团,在任何pH条件下都有效。

氨基酸、羧酸类如 RNH-CH2CH2COOH 硫酸酯类如 RCONH-C2H4NHCH2OSO3H

(2)表面活性剂的作用原理 表面活性剂的作用原理

a. 降低分散相和分散介质的界面张力,降低了界面能,从而使液滴 自然聚集的能力大为降低。 b. 表面活性剂分子在分散相液滴表面形成规则排列的表面层,形成 了薄膜层。乳化剂分子在表面层中排列的紧密程度越高,乳液稳定 性越好。

c. 液滴表面带有相同的电荷而相斥,所以阻止了液滴聚集。

第六章 自由基乳液聚合生产工艺

第一节 自由基乳液聚合原理

1. 概述

材料自由基聚合生产工艺乳液聚合

电解质和pH值对乳液稳定性有显著影响。通过合理控制电解质浓度和pH值,可以调节乳液的界面张力,提高乳液的 稳定性。

温度控制

温度波动可能导致乳液不稳定。因此,应保持聚合反应温度的恒定,避免因温度过高或过低引起的乳液 破乳或聚合物结块。

生产效率和成本控制

反应速度控制

乳液聚合的反应速度对生产效率和成本控制具有重要影响。通过 优化引发剂、乳化剂和溶剂等反应条件,可以加快反应速度,缩

乳液聚合的分类

1 2

热引发乳液聚合

通过加热引发单体聚合,是最常见的乳液聚合方 式。

氧化还原引发乳液聚合

利用氧化剂和还原剂引发单体聚合。

3

辐射乳液聚合

利用辐射引发单体聚合,常用于合成功能性高分 子材料。

乳液聚合的机理

自由基生成

引发剂在适当温度下分解生成 自由基,引发单体聚合。

聚合物粒子形成

随着聚合反应的进行,聚合物 链逐渐长大并从水中析出,形 成聚合物粒子。

03

乳液聚合的应用

Chapter

涂料和油漆

01

乳液聚合技术广泛应用于涂料 和油漆的生产,通过乳液聚合 可以制备出具有优异性能的乳 胶漆。

02

乳液聚合生产的涂料和油漆具 有环保、低VOC排放的优点, 同时具有优异的耐候性、耐水 性和装饰性能。

03

乳液聚合技术还可以通过添加 各种功能性添加剂,如抗菌剂 、抗紫外线剂等,提高涂料的 附加值和应用范围。

高分子合成材料

乳液聚合技术可用于合成各种高分子合成材料,如聚合物乳液、胶粘剂、 纸浆和纸张等。

通过乳液聚合技术合成的聚合物乳液可作为建筑、汽车、家具等行业的粘 合剂和涂层材料,具有粘附力强、耐久性好等优点。

乳液聚合经典教程ppt课件

Williame 核壳理论

7

★ 乳液聚合特点

优 (1) 易散热

η ↓ (对本体、溶液)

dp↓ (悬浮50~200μ

(2) Rp Mw 可同步增加

分割体系 Mw~τ Rp~Nc

(3) 聚合产物粘度低,易操作

(4) 水基 安全 无公害

(5) 直接使用

缺 (1) 固体聚合物使用 分离困难

(2) 乳化剂等杂质

6

乳液聚合的基础研究

Gardon Harada Parts Sundberg Ⅰ阶段 重新考察计算

引伸发展经典理论

Stockmayer O'Toole

Ⅱ阶段 解析求S-E方程通解

Ugelsted 稳态假设

Ⅱ阶段 慢速终止 数值法求解

Gardon 非稳态假设

Katz

Ⅱ阶段 快速终止 统计法求解

Zimmit Benson Burkhart Criis Hui Ⅲ阶段 Trommsdoff效应

X% 胶束 单体液滴 Nc 胶粒体积 [M]

分散阶段

0 存在 存在

0

0

0

Ⅰ M/P生成阶段 0~10 存在 存在 增加 增长 恒定

Ⅱ M/P长大阶段 10~40 无 存在 恒定 增长 恒定

Ⅲ 聚合完成阶段 40~100 无 无 恒定 稍微收缩 下降

-

Ⅱ

d[M]/dt

Ⅲ

Ⅰ

0 11 X

2.3 S-E动力学理论 ◆ 低聚物自由基 水相中 可能的反应和结果

5

60-80' (现状)

◆ 乳液聚合工业规模 ~1000万吨/年 1/10聚合物产量

◆ 乳液聚合产品的应用

橡胶 丁苯 丁腈 氯丁 etc 塑料 PTFE ABS PVC糊 etc 涂料 粘合剂 织物整理剂 纸张处理剂

乳液聚合方法 ppt课件

1

2. 基本组分

单体

主要要求:可进行自由基聚合且不与水反应

一般为油溶性单体,在水中形成水包油型

涂料用的两个主要胶乳:

丙烯酸酯单体:包括丙烯酸和甲基丙烯酸的各种酯

醋酸乙烯酯单体

乳胶体系

涂料最早使用的胶乳是苯乙烯与丁二烯的共聚物,现在很 少用于建筑涂料,而是用于纸张

偏氯乙烯/丙烯酸酯共聚物乳胶的漆膜具有非常低的水渗 透性

ppt课件

体积约为 10000Å

周围吸附了一层 乳化剂分子,形 成带电保护层, 乳液得以稳定

5

乳化剂的分类

阴离子型

烷基、烷基芳基的羧酸盐,如硬脂酸钠 硫酸盐,如十二烷基硫酸钠 磺酸盐,如十二、十四烷基磺酸钠

是常用的阴离子乳化剂 在碱性溶液中比较稳定,遇酸、金属盐、硬水会失效 在三相平衡点以下将以凝胶析出,失去乳化能力

ppt课件

11

乳液聚合恒速期的聚合速率表达式为

Rp

103 N

n kp[ M NA

]

当 乳胶粒中的自由基的解吸与吸收自由基的速率 相比可忽略不计 粒子尺寸太小不能容纳一个以上自由基时,

则 n 0.5

苯乙烯在很多情况下都符合这种情况

Rp

103 N kp [ M ] 2NA

ppt课件

12

讨论:

对于第二阶段

Rp

103 N kp [ M ] 2NA

胶束已消失,不再有新的胶束成核,乳胶粒数恒定;

单体液滴存在,不断通过水相向乳胶粒补充单体,使 乳胶粒内单体浓度恒定

因此,Rp恒定

对于第一阶段

自由基不断进入胶束引发聚合,成核的乳胶粒数 N 从 零不断增加

因此,Rp不断增加

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单纯小型胶束

见

4.35nm

胶

束

3.2nm

5nm

形

1.8nm

状 3.2nm

薄层状胶束

棒状胶束 水

球状胶束

c. 浊点和三相点

非离子表面活性剂被加热到一定温度,溶液由透明变为浑 浊,出现此现象时的温度称为浊点(Cloud Point),乳液聚合 在浊点温度以下进行。如醇解度 80% 的 PVA ,加热到 40 ℃ 时开始变混浊;

3、反应介质(水) 尽可能降低反应介质水中的 Ca2+、Mg2+、Fe3+ 等离子含量。 用量应超过单体体积,质量一般为单体量的 150%-200% 。 溶解氧可能起阻聚作用,加入适量还原剂(如连二亚硫酸纳

Na2S2O4·2H2O,俗称保险粉) ,用量为 0.04% 左右。

水油比的影响: 水油比首先受到胶体稳定性的限制,其次受到粘度的限制。 水油比↓,乳液浓度↑,胶体稳定性↓,排除热量的条件变坏。

引发剂的用量一般为单体量的 0.01% - 0.2%

5、 pH 缓冲剂 引发剂分解引起的体系 pH 值变化。常用的缓冲剂是磷酸二

氢钠、碳酸氢钠等 6、 分子量调节剂

控制产品的分子量,例如丁苯橡胶生产中用正十二烷基硫 醇或叔十二烷基硫醇作为链转移剂。

7、 电解质 微量电解质 (<10-3 mol/L) 的存在,被吸附于乳胶粒表面,

c. 液滴表面带有相同的电荷而相斥,所以阻止了液滴聚集。

油 - 水界面双电子层示意图

水包油体系,若采用阴离子表面活性剂,如图所示,内层离子为阴离子(固 定层),相伴而生的外层离子是阳离子(吸附层),构成双离子层。当乳胶 粒进行布朗运动时,外层离子落后于内层离子,导致乳胶粒表面层失去电中 性,出现了所谓的动电位ξ。ξ越高,乳胶粒之间斥力越大。

二、乳液聚合方法的分类及主要工业产品 1、经典乳液聚合

由油溶性单体、水溶性引发剂、水溶性乳化剂(HLB值为 8-18)、介质水构成的乳液聚合体系。

产品有丁苯橡胶、聚丙烯酸酯乳液等。 2、种子乳液聚合

在已有乳胶粒的乳液聚合体系中,加入单体,并控制适当 条件,使新加入的单体在原有的乳胶粒中继续聚合,乳胶粒继 续增大,但乳胶粒数不变。

离子型乳化剂在一定温度下会同时存在乳化剂真溶液、胶 束和固体乳化剂三种相态,此温度点称三相点。在三相点温度 以下乳化剂乳化作用很弱,乳液聚合在三相点温度以上进行。

离子型表面活性剂的识别!! 一种离子型表面活性剂是阳离子型还是阴离子型,决定于

和亲油基团相结合的亲水基团的电荷。 十六烷基磺酸钠 Cl6H33-SO3- Na+ 阴离子型

2、乳化剂与表面活性剂 (1)乳化剂的定义

能使油水变成相当稳定且难以分层的乳状液的物质。 大多数乳化剂实际上是一类表面活性剂。 (2)表面活性剂的作用 降低水的表面张力;降低油水的界面张力;乳化作用(利用 乳化剂形成的胶束,将不溶于水的单体以乳液的形式稳定悬浮 在水中);分散作用(利用吸附在聚合物粒子表面的乳化剂分 子将聚合物粒子分散成细小颗粒);增溶作用(利用亲油基团 溶解单体);发泡作用(降低了表面张力的乳状液容易扩大表 面积)。

a. 选择的乳化剂 HLB 值应和进行的乳液聚合体系匹配: 甲基丙烯酸甲酯的乳液聚合,HLB 值为 12.1-13.7 。 丙烯酸乙酯的乳液聚合,HLB 值为 11.8-12.4 。

b. 选择与单体化学结构类似的乳化剂。 c. 所选用的离子型乳化剂的三相点应低于反应温度;所选用

的非离子型乳化剂的浊点应高于反应温度。 d. 应尽量选用 CMC 值小的乳化剂,以减少乳化剂的用量。 e. 乳化剂用量应超过 CMC ,一般为单体量的 2-10%。增加乳 化剂量,反应速度加快,但回收单体时易产生大量泡沫。

增大乳胶粒径,降低胶乳粘度,增高了胶乳的稳定性。但是胶乳 粒子存在动电位ξ,对电解质很敏感,用量超过临界值, ξ可能 降低为零,则引起破乳现象。

较大电解质浓度

絮凝

凝聚

破坏乳胶粒稳定 的电荷层结构

8、 链终止剂

在乳液聚合过程结束后加入链终止剂,如亚硝酸钠、多硫 化钠等。防止残存自由基和引发剂继续作用,特别是再次引发 二烯类单体链节,引发交联,生产菜花状爆聚物。 9、 防老剂

水溶Biblioteka 油包水适当 油溶性

性

增

适

强

当

水

溶

水包油

性

对于大多数乳化剂来说,HLB 值处于 3 – 18 之间。

b. 临界胶束浓度CMC 值

临界浓度以下

单分子状态溶解或分散于水中

达到临界浓度 溶液性质突变

若干个表面活性剂分子聚集形成带有 电荷的胶体粒子(胶束),亲油基团靠 在一起,而亲水基团向外伸向水中。

常

较高温聚合: 1-1.5 : 1 较低温聚合: 2-2.5 : 1

4、引发剂 经典乳液聚合过程一般使用水溶性引发剂。

a. 热分解型引发剂

b.

无机或有机过氧化物(过硫酸钾、过硫酸铵等)。

过硫酸盐在水中的热分解历程:

体系的 pH 值下降,所以此反应体系中需要加 pH 值缓冲剂,此外还有微量氧产生。

b.氧化--还原引发剂体系 适合低温体系

性能及用途; (2)理解自由基乳液聚合的工艺流程及其图解; (3)掌握自由基乳液聚合原理、聚合方法及影响聚合过程及产物性能的

关键因素与解决办法。

第一节 自由基乳液聚合原理 P60-81 一、乳液聚合方法概述 1、乳液聚合定义:是指液态单体、自由基引发剂、反应介质、 乳化剂等在所形成的乳状液中进行的聚合反应过程。

仅仅一条腿在水面的最大支持力就达到了其身体总重量的 15 倍。

(3)表面活性剂及对表界面张力的影响 溶质溶于水中,所得溶液表面张力变化大致可分为:

(I) 表面张力增加:无机盐类及蔗糖、甘露醇等多羟基化合物。

(II) 表面张力随溶质浓度的增加逐渐降 低:醇、醛、酮等可溶于水的有机化合物。

(III) 表面张力随溶质浓度增加而急剧 降低,达一定值后,浓度再增加表面张 力变化很小,这类化合物叫做表面活性 剂。

b. 阳离子表面活性剂 主要是胺类化合物的盐,通常要在 pH<7 的条件下使用。

脂肪胺盐,如 RNH2•HCl 、 RNH(CH3)•HCl

季胺盐, 如 RN+(CH3)2CH2C6H5ClR 基团中的碳原子数最好为 12-18

阳离子表面活性剂的缺点: 胺类化合物有阻聚作用或易于发生副反应,乳化能力不足。

II. 环氧乙烷和环氧丙烷的共聚物。 由于具有非离子特性,所以对 pH 变化不敏感比较稳定,但

乳化能力不足,一般不单独使用。

(6)乳液的稳定性

固体乳胶微粒的粒径在 1 微米以下(0.05 - 0.15微米),乳 液体系长时间静置时不沉降的状态为稳定乳液。

乳液由不互溶的分散相和分散介质所组成,属多相体系, 乳液的稳定性是相对有条件的。

(7)乳液稳定性的破坏——破乳 使乳液中的胶乳微粒聚集、凝结成团粒而沉降析出的过程。 加入电解质

常用破乳方法

改变 pH 值 冷冻 高速离心

机械方法 加入有机沉淀剂

(8)乳化剂的选择原则 商品乳化剂多数实际上是同系物的混合物,不同厂家的同

一型号乳化剂可能具有不同的乳化效果。 选择乳化剂应遵循以下原则:

《自然》报道化学所揭示水黾在水上行走的奥秘

表面张力的神奇作用

中科院化学所江雷研究员课题组在 仿生研究领域取得了新进展。揭示了昆 虫水黾为何能够毫不费力地站在水面上, 并能快速地移动和跳跃?

水黾脚和后脚特别细长,长着许多直径为纳米量级的细毛, 具有疏水性,利用水的表面张力,使它们能在水面上自由行走、 快速滑移和跳跃。

经典乳液聚合的介质为水。 2、乳液聚合方法的特点

优点:

•以水作分散介质,价廉安全;水比热较高,利于传热;乳液粘 度低,便于管道输送;生产工艺可连续可间歇。

•聚合速率快,同时产物分子量高,可在较低的温度下聚合。

•制备的乳液可直接利用。可直接应用的胶乳有水乳漆,粘结剂, 纸张、皮革、织物表面处理剂等。

•不使用有机溶剂,干燥中不会发生火灾,无毒,不会污染大气。

c. 两性离子型表面活性剂 极性基团兼有阴、阳离子基团,在任何 pH 条件下都有效。

氨基羧酸类,如:

RNH-CH2CH2COOH

酰胺硫酸酯类,如: RCONH-

d. 非离子型C2H表4N面HC活H2性OS剂O3H

I. 聚氧乙烯 PEO 的烷基或芳基的酯或醚。

R 基团 C 原子数约为 8-9 ;n 值一般为 5 - 50

第六章 自由基乳液聚合原理及合成工艺

第一节 自由基乳液聚合原理

第二节 丁二烯、苯乙烯乳液共聚合工艺

第三节 种子乳液聚合制备糊用聚氯乙烯的合成工艺

1、教学重点与难点: 乳液聚合的几个重要阶段及成核过程、影响聚合过程及产物性能的关

键因素 2、教学时数:5学时(含课堂交流) 3、教学要求: (1)了解自由基乳液聚合产品及主要原材料的理化性质、贮运要求、

另外,表面活性剂对液体的界 面张力的影响也极为明显。

表面张力-浓度曲线示意图

(4)表面活性剂的特征参数 a. HLB 值:亲水亲油平衡值 (Hydrophile-Lipophile Balance) 值用来衡量乳化剂分子中亲水部分和亲油部分对其性质所做贡献 大小的物理量。HLB值越大表明亲水性越大;反之亲油性越大。

利用乳液聚合聚合速率高的特点制备高分子量的水溶性聚合 物;