第8章-反应器单元模拟PPT

第8章反应设备 §8-1 概述 一、反应设备的应用及基本要求 1

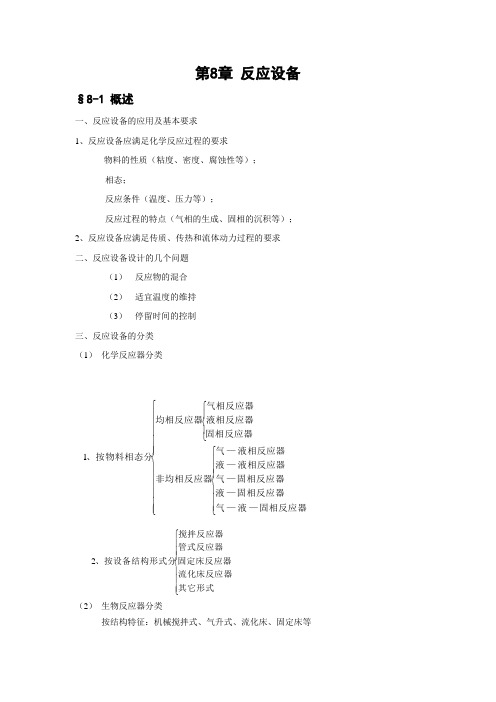

第8章 反应设备§8-1 概述一、反应设备的应用及基本要求 1、反应设备应满足化学反应过程的要求物料的性质(粘度、密度、腐蚀性等); 相态;反应条件(温度、压力等);反应过程的特点(气相的生成、固相的沉积等);2、反应设备应满足传质、传热和流体动力过程的要求 二、反应设备设计的几个问题(1) 反应物的混合 (2) 适宜温度的维持 (3) 停留时间的控制三、反应设备的分类 (1) 化学反应器分类(2) 生物反应器分类按结构特征:机械搅拌式、气升式、流化床、固定床等⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎨⎧⎪⎪⎪⎩⎪⎪⎪⎨⎧⎪⎩⎪⎨⎧固相反应器—液—气固相反应器—液固相反应器—气液相反应器—液液相反应器—气非均相反应器固相反应器液相反应器气相反应器均相反应器、按物料相态分1⎪⎪⎪⎩⎪⎪⎪⎨⎧其它形式流化床反应器固定床反应器管式反应器搅拌反应器、按设备结构形式分2四、常见反应器的特点(1) 机械搅拌式反应器(2) 管式反应器管式反应器可用于连续生产,也可用于间隙操作,反应物不返混,也可在高温、高压下操作。

(3) 固定床反应器气体流经固定不动的催化剂床层进行催化反应的装置称为固定床反应器。

它主要用于气固相催化反应,具有结构简单、操作稳定、便于控制、易实现大型化和连续化生产等优点,是现代化工和生物反应中应用很广泛的反应器固定床反应器有三种基本形式:轴向绝热式、径向绝热式和列管式。

(4) 流化床反应器流体(气体或液体)以较高的流速通过床层,带动床内的固体颗粒运动,使之悬浮在流动的主体流中进行反应,并具有类似流体流动的一些特性的装置称为流化床反应器。

§8-2 机械搅拌反应器一、搅拌反应器的基本结构 (一)搅拌反应器的总体结构1、釜体部分(1) 釜体部分由圆筒和上、下封头组成,提供物料化学反应的空间,其容积由生产能力和产品的化学反应要求决定。

(2) 中、低压筒体通常采用不锈钢板卷焊,也可采用碳钢或铸钢制造,为防止物料腐蚀,可在碳钢或铸钢内表面衬耐蚀材料。

化工基础 第八章 典型反应器

(10)滴流床反应器

实质是按传递过程的特征分类,相同结构反应器内物料具有相同流动、混和、

传质、传热等特征。

3 根据温度条件和传热方式分类 (1)根据温度条件分:等温、非等温式反应器。 (2)根据传热方式分:

绝热式:不与外界进行热交换; 外热式:由热载体供给或移走热量,

又有间壁传热式、直接传热式、外循环传热式之分。 蒸发传热式:靠挥发性反应物、产物、溶剂的蒸发移除热量。

直叶和弯曲叶。涡轮搅拌器速度较大,300~600r/min。

涡轮搅拌器的主要优点是当能量消耗不大时,搅拌效率较高,搅拌产生很强

的径向流。因此它适用于乳浊液、悬浮液等。

C、推进式搅拌器

推进式搅拌器,搅拌时能使物料在反应釜内循环流动,所起作用以容积循环 为主,剪切作用较小,上下翻腾效果良好。当需要有更大的流速时,反应釜内设 有导流筒。

第八章 典型反应器

§8.1 概述

任何化学品的生产,都离不开三个阶段:原料预处理、化学反应、产品精制。 化学反应过程是化工生产过程的核心。 物理过程的原理和操作设备——《流体流动与传热》和《传质与分离技术》。 化学反应过程的原理和反应设备——《化学反应过程与设备》,属于化学反 应工程的范畴。 1 研究目的 研究目的:使化学工业生产中的反应过程最优化。 (1)设计最优化:由给定的生产任务,确定反应器的型式和适宜的尺寸及 其相应的操作条件。 (2)操作最优化:在反应器投产运行之后,还必须根据各种因素和条件的 变化作相应的修正,以使它仍能处于最优的条件下操作。 2 研究内容 从实验室开发到工业生产存在放大效应。 在工业反应器中实际进行的过程不但包括有化学反应,还伴随有各种物理过 程,如热量的传递、物质的流动、混和和传递等,所有这些传递过程使得反应器 内产生温度分布和浓度分布,从而影响反应的最终结果。 化学动力学特性的研究 :在实验室的小反应器内进行,完全排除传递过程 的影响。 流动、传递过程对反应的影响 处理整个反应工程的问题需要具备三个方面的知识(三传一反): a. 化学反应的规律(反应动力学); b. 传递过程的规律(质量、热量和动量的传递); c. 上述两者的结合。 3 研究作用 (1)反应器的合理选型

《工业催化基础》课件(第8章-环境催化基础)2015-8

化工资源有效利用国家重点实验室

4

第二节 催化脱硫过程

2、H2还原法

反应式: SO2 + 2H2 = S + 2H2O S + H2 = H2S

常用催化剂:多孔载体负载Fe、Co,Ni等活性组分的催化剂;铝矾土 做催化剂;钌负载于多种载体(MgO、TiO2 、ZrO2 、HfO2 、SiO2 、 Al2O3 和VO2 )钌催化剂还有一个共同的特点,就是反应的选择性几 乎为百分之百,出口气体中检测不到H2S。催化剂Ru/TiO2 在低温时具 有很高的活性。

• 由于燃煤烟气中的NO浓度低,NO氧化反应的反应速率低,因此必须有催化剂的参与。目前有 三种类型的催化剂,即分子筛、活性炭、金属氧化物或贵金属催化剂。过渡金属离子交换分 子筛对NO氧化有较大活性。所得活性顺序为:Cu2+>Cr3+>Co2+>Fe3+>Ni2+。水和SO2都是烟道 气中存在的物质,它们对催化剂活性有很大影响。氢型丝光沸石也有不错的活性。

含NOx的气体在一定温度和催化剂的作用下,与还原剂发生反应。其中的二氧化氮还原为氮气, 还原剂与气体中的氧发生反应生成水和二氧化碳。还原剂有氢、甲烷、一较化碳和低碳氢化合 物。在工业上可选用合成氨释放气、焦炉气、天然气、炼油厂尾气和气化石脑油等作为还原剂 ,一般将这些气体统称为燃料气。

H2为还原剂时

化工工业资催源化有与效反利应用工国程家研重究点室实验室

1313

第三节 催化脱氮过程

2、催化还原法:

利用不同的还原剂,在一定温度和催化剂的作用下将NOx还原为无害的氮气和水,通称为催化还 原法。净化过程中,可依还原剂是否与气体中的氧气发生反应分为非选择性催化还原和选择性 催化还原两类。

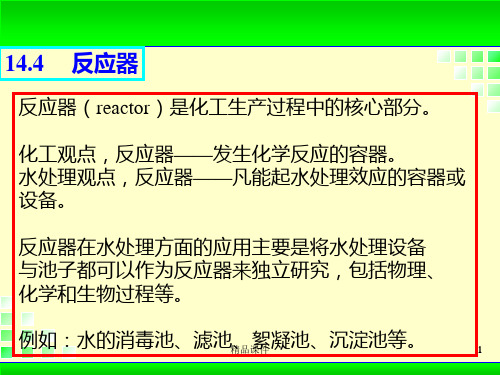

反应器PPT课件

此类反应器需有投料和卸料的时间,通 常用于实验室实验或少量水处理中。

精品课件

10

物料衡算式为:

dCi dt

r(Ci )

t=0,Ci=C0;t=t,C=Ci,积分上式得:

t

ccoi

dCi r (Ci )

设为一级反应,r(Ci)=-kCi,则

t

ccoi

dCi kCi

1 C0 k lnCi

精品课件

11

理想反应 器分类

完全混合间歇式反应器(CMB型,completely mixed batch)

完全混合,间歇操作,封闭系统

完全混合连续式反应器(CSTR型,continous flow stirred tank reactor) 完全混合,连续操作,不封闭系统

推流式反应器(PF型,plug flow reactor)

推流式,连续操作,不封闭系统

精品课件

9

完全混合间歇式反应器(CMB型,completely mixed batch)

• 投入反应物,均匀混合,并发生反应, 达到预期反应程度后,排出反应物

特征: 1.反应过程中为封闭系统,无物质输入输 出。 2.反应器中反应物浓度随时间是变化的, 但任一时刻t,反应器中浓度认为是均 匀的。

精品课件

12

完全混合连续式反应器(CSTR型,continous flow stirred tank reactor )

反应物连续输入,一进入反应器即与 反应器内的物料快速混合均匀(瞬间 )。反应器内物料连续流出,且出水 中反应物浓度与反应器内各点处反应 物浓度相同。

• 特征: • 1.连续流入,连续流出; • 2.反应器内各点反应物浓度相同,且

Cn 0.01,n 2,k 0.92 C0

第八章酶反应器

按照结构不同可分为:

➢搅拌罐式反应器(stirred tank reactor,STR) ➢鼓泡式反应器(bubble column reactor,BCR) ➢填充床式反应器(packed column reactor,PCR) ➢流化床式反应器(fluidized bed reactor,FBR) ➢膜反应器(membrane reactor) ➢喷射式反应器

大,底物必须加压后才能进人。⑤固定化酶 颗粒所受压力较大,容易引起固定化酶 颗粒的变形或破碎。

三、流化床反应器

适用于固定化酶进行连续 催化。但固定化酶颗粒不 应过大,同时应具有较高 的强度。 在操作时需注意控制好底 物溶液和反应液的流动速 度。

反应产物出口 固定化酶

底物溶液进口

优点:混合均匀,传质和传热效果好,温度 和pH值易于调节控制,不易堵塞,对黏度较 大的反应液也可进行催化,能处理粉状底物 、压降较小,也很适合于需要排气供气的反 应。 缺点:需要较高的流速才能维持粒子的充分 流态化,而且固定化酶颗粒易于被破坏,流 体动力学变化较大,参数复杂,放大较为困 难。

一、根据酶的应用形式选择反应器

(一)游离酶反应器的选择

1、搅拌罐式反应器最常用 2、有气体参与的酶催化反应,通常采用鼓泡 式反应器 3、价格较高的酶,为了能够回收,可采用游 离酶膜反应器 4、耐高温的酶,可采用喷射式反应器

(二)固定化酶反应器的选择

根据固定化酶的形状、颗粒大小和稳定性进行 选择。为了提高催化效率,通常采用连续反应 器。

搅拌罐式反应器不适用于机械强度较差的固定化酶。

采用填充床反应器时应注意控制好反应器的高度。

采用流化床反应器时,固定化酶的颗粒不能太大,密 度要与反应液的密度相当,而且要有较高的强度。

化学反应工程-25-第八章-流化床反应器ppt课件

二、气泡的速度和大小 1、气泡的速度计算 单个气泡的平均上升速度可取:

u 0 . 711 gd br b

2 ① u u u 0 . 711 gd b 0 mf b 1

1 2

在实际床层中,气泡成群上升,其上升速度有不同的计算公式:

cm gd ② u b s

⑴气泡云与气泡的体积比 C 3 3 3 3 R R C b u 2 u 3 u V R b r f f C 4 C 1 1 C 3 V R u u u u 3 b b r f b r f b R b 4 ⑵气泡晕与气泡的体积比 V V C w Vb 显然: C w

⑶气泡所占床层的体积分率

b

一般认为:大于u0的气体均形成气泡,总的气体流量等于气泡及乳 相中气体流量之和。

u u u 1 0 b b mf b b

L L u u f mf 0 mf 则: b L u u 1 f b mf

四、气泡中的粒子含量 定义: b

有研究者认为:当 u br u t 时,粒子就被气泡带上,并可能从其底部

进入气泡,而使气泡破裂。故当 ubr ut 时为稳定气泡,反之则不稳定。

最大气泡直径应在 u br u t 之时,计算如下:

u 1 t d bmax .711 0 g

但实验表明,气泡的破裂常是由于粒子从气泡顶部侵入所致,故本式 的立论值得商榷。 另一计算式子为:d 0 . 652 A u b max tu 0

u mf u 当 u 时,uf为乳相中的真实气速,气泡内外由于 br f mf

气体环流而形成的气泡云变得明显起来,其相对厚度对圆柱形床,可按 下式计算: 3

化学反应工程第八章流化床反应器课件

一部分在自由空域内的颗粒在重力作用下返回密相床, 而另一部分较细小的颗粒就被气流带走,只有通过旋风 分离器的作用才能被捕集下来,经过料腿而返回密相床 内。

(3) 节涌流化床

对于高径比较大的流化床,直径较小, 当表观气速大到一定程度时,会由于气 泡直径长大到接近床层直径而产生气栓 (slug)。气栓像活塞一样向上升,而气 栓上面颗粒层中的颗粒纷纷下落,气栓 达到床层表面时即破裂。床层压降出现

A类颗粒称为细颗粒,一般粒度较小(30 ~ 100μm)并且颗

粒密度较小(ρp<1400 kg/m3)。 ➢ A类颗粒形成鼓泡床后,密相中空隙率明显大于临界流

化空隙率εmf ; ➢ 密相中气、固返混较严重,气泡相与密相之间气体交换

速度较高; ➢ 随着颗粒平均粒度降低,气泡尺寸随之减小; ➢ 催化裂化催化剂是典型的A类颗粒。

➢ 对于较小和较轻的A类颗粒,当表观气速ug刚超过临界 流化速度的一段操作范围内,多余的气体仍进入颗粒群 使之均匀膨胀而形成散式流态化,但进一步提高表观气 速将生成气泡而形成聚式流态化,这种情况下产生气泡 的相应表观气速称为起始鼓泡速度或最小鼓泡速度umb。

2. 聚式流态化与散式流态化

决定散式或聚式流态化的主要因素是固体与流体之 间的密度差,其次是颗粒尺寸。 当用水流化密度很大的铅颗粒,液-固流化床中也有大液 泡形成聚式流化行为。 当用1.5~2.0MPa压力下密度增大的空气流化260μm的砂 子,出现了散式流态化现象。 处于散式流态化的液-固流化床为均匀的理想流态化状态。

我国于1956年开始将流态化技术应用于工业装置,南京化学 工业公司自立更生建立了硫铁矿流化床焙烧装置,取代多层 硫铁矿机械焙烧炉,并迅速广泛推广,促进了硫酸工业发展。

第8章多相反应及反应器

8.1 气液反应模型

由于气相和液相均为流动相,两相间的界面 不是固定不变的,它由反应器的型式及反应 器中的流体力学条件所决定。

气液相间的物质传递对于气液反应过程速率 有重要影响,这种相间传递过程通常可以用 传质模型来描述。

气液反应过程的传质模型有多种,如双膜模 型,表面更新模型与溶质渗透模型等,但用 之以处理具体问题时,结果都相差不多。

S为表面更新分率,必须由实验测定。从该 式 格可 比以 获看 得出的,结果与完D全AB一的致平。方根成正比,与赫

虽然溶质渗透理论和表面更新理论能够比双 膜论更接近气液相间传质的真实情况,但由 于气液接触时间 和表面更新分率S均不易获 得,而且在实际应用中会使过程的数学描述 复杂化。所以,目前对于很多实际过程的描 述仍采用双膜理论,这样可以使过程的数学 描述简化,而计算结果的误差也是可以接受 的。

尿 素 合 成 塔

气液吸收反应器

二 氧 化 碳 吸 收 塔

气液反应过程的特点

反应发生前气液两相中的反应组分首先需要 接触,气相反应组分通过气液界面传入液相, 并与液相中的组分进行反应。

化学吸收过程既与反应速率有关又与气液平 衡有关。

描述气液反应过程总速率的宏观反应速率方 程将是本征化学反应速率和气液传质速率的 组合。

由此可将cAs消除,得到宏观速率方程:

rA

C AG 1 1

k kg m

气液反应时,吸收速率以单位相界面定义,并且液相中

化学吸收速率以物理吸收乘以化学吸收增大因子表示。

因此对于定态过程,气膜传质速率应等于液相中A的转 化速率。

气液反应宏观速率

kG(PAgPAi)kLcAi

cAiHAPAi

由此消除界面分压与浓度,便可获得气液吸 收宏观速率方程:

Aspen反应器单元模块仿真设计教学PPT

ASPEN软件在化工流程模拟中的应用

ASPEN软件广泛应用于化工流程模拟,包括石油化工、煤 化工、精细化工等领域。

通过ASPEN软件,用户可以建立详细的流程模型,模拟实 际生产过程中各种因素对工艺流程的影响,从而优化工艺 参数、提高产品质量和降低能耗。

ASPEN软件还提供了丰富的物性数据库和热力学模型,能 够准确模拟不同组分的流体性质和相平衡,为工艺流程的 优化提供了有力支持。

04 ASPEN反应器单元模块 仿真设计实践

ASPEN软件操作基础

安装与启动

01

介绍如何下载和安装ASPEN软件,以及如何启动软件并进入主

界面。

菜单栏和工具栏

02

解释软件中的菜单栏和工具栏,以及它们的功能和使用方法。

文件操作

03Leabharlann 介绍如何新建、打开、保存和关闭ASPEN文件。

反应器单元模块的建立与参数设置

反应器类型选择

根据需要选择合适的反应器类型,如平推流反应器、 循环流反应器等。

参数设置

根据所选反应器类型,设置相应的参数,如温度、压 力、流量等。

输入和输出流股

定义输入和输出流股,包括物料组成、流量和温度等 参数。

反应器单元模块仿真的结果分析

仿真结果展示

将仿真结果以图表、曲线等形式展示出来,以 便进行结果分析。

01

02

03

化学动力学原理

研究反应速率和反应机理, 为反应器设计和优化提供 理论依据。

热力学原理

研究反应过程中的能量变 化和平衡状态,为反应器 设计和优化提供理论依据。

流体力学原理

研究流体在反应器内的流 动特性和传热传质规律, 为反应器设计和优化提供 理论依据。

反应器设计流程

化学反应工程-第8章

• H/D 值太小时,分布器结构及气泡进入时状态对过程 影响较大。气泡离开床层时液体夹带量较多。 • H/D比值过大,由于气泡的汇合作用,在小直径塔中 有可能形成节涌状态。

溶质渗透理论的结果是

表面更新理论

丹克沃茨提出的表面更新理论引入了相际接触表面更新的概念。 假定旋涡的年龄分布函数为一指数分布,并规定分布函数的特征参数为在界 面上旋涡微元的更新频率s,为一常数,则可求得通过液膜的平均传质速率NA 为:

从表面更新理论得到的结果,也是

8.2 伴有不可逆和可逆反应的传质

落在图中对角线附近,这相当于拟一 级反应的情况。

•

c .在一定β∞值时,增加γ,则β也增 加,最后β值趋近于β∞ 。

④ 一级或拟一级不可逆快速反应

边界条件为

解得

于是有

由图图8-6可见:

对于快速反应,质及反应速率。情况(c ) (d ) : 容积反应速率

容积传质速率

⑤ 慢速反应

(情况图8-4(g ))

• 基本理论:双膜理论 • 与物理吸收的差别在于在液相主体和液膜中存在化学反应,反应速率的快慢直 接影响了吸收的速率。 • 反应历程亦为连串过程,反应速率决定了控制步骤的所在。

反应过程根据不同的传质速率和化学反应速率,可有8种不同情况 :

情况(a ) :与传质速率相比较,反应是瞬间完成的。在液体微元中,只能含有 A 或B ,两者不能并存,反应只能发生在含A 的液相和含B 的液相间的一个界 面上。A 和B 扩散至此界面的速率就决定了过程的总速率。р A 和cB的变化将导 致反应面位置的移动。

的增大,导致η下降显得缓慢。 对快反应,为了提高内部利用率,应使

下降。

8.2.3 反应速率的实验测定

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

均相反应 包括气相均相反应和液相均相反应。 非均相反应 包括气-固相,气-液相,气-液-固相反应等。

8.1 反应器基础知识——分类

2、按操作方式分类

间歇操作 指一批物料投入反应器后,经过一定时间的反 应再取出的操作方法。

连续操作 指反应物料连续地通过反应器的操作方式。 半连续操作 指反应器中的物料,有一些是分批地加入或

8.1 反应器基础知识——分类

反应物料一次投入反应器内, 在反应过程中不再向反应器内 投料,也不向外排出,待反应 达到要求的转化率后,再全部 放出反应物料。反应器内的物 料在搅拌的作用下其参数(温 度及浓度)各处均一。

8.1 反应器基础知识——分类

8.1 反应器基础知识——分类

间歇式反应器特点:

8.1 反应器基础知识——分类

量。

8.1 反应器基础知识——基本概念

反应进度

描述反应进行的程度,针对整个反应过程而言。

是各组分在反应前后的摩尔数变化与计量系数的比值,用ζ表

示。

计量系数r, 对于反应物为“-”, 对于产物为“+”, 则ξ≥0 。

8.1 反应器基础知识——基本概念

转化率

定义:关键组分A反应掉的物质的量与其开始时物质的量之比。

8.1 反应器基础知识——基本概念

8.1 反应器基础知识——基本概念

反应物速率前应冠以负号。

避免出现

< 0,使反应速率出现负值。

各反应速率间的关系:

8.1 反应器基础知识——基本概念

当V恒定时,

8.1 反应器基础知识——基本概念

2.连续系统 可表示为单位反应体积中(或单位反应表面积上、或单位 质量固体或催化剂上)某一反应物或产物的摩尔流量的变 化。

3)与化学反应方程不同,化学反应方程表示的是方向,而 计量方程表示的是量。 4)单一反应;复合反应。

8.1 反应器基础知识——基本概念

化学反应速率

1.间歇系统 化学反应速率是以单位时间,单位反应区内关键组分K的物质

量摩尔数变化来定义K组分的反应速率。

单位反应区可以是单位反应体积或单位反应系统的重量。

8.1 反应器基础知识——分类

按物料在反应器内返混情况作为反应器分类的依据将 能更好的反映出其本质上的差异。按返混情况不同反 应器被分为以下类型:

间歇式反应器 连ห้องสมุดไป่ตู้流动反应器

平推流反应器 完全没有返混 全混流反应器 返混极大

8.1 反应器基础知识——分类

1、间歇式反应器

间歇操作的充分搅拌槽式反应器(简称间歇式反应 器)。在反应器中物料被充分混合,但由于所有物 料均为同一时间进入的,物料之间的混合过程属于 简单混合,不存在返混。

8.1 反应器基础知识——分类

简单混合与返混

若相互混合的物料是在相同的时间进入反应器的,具有相 同的反应程度,混合后的物料必然与混合前的物料完全相 同。这种发生在停留时间相同的物料之间的均匀化过程, 称之为简单混合。

如果发生混合前的物料在反应器内停留时间不同,反应程 度就不同,组成也不会相同。混合之后的物料组成与混合 前必然不同,反应速率也会随之发生变化,这种发生在停 留时间不同的物料之间的均匀化过程,称之为返混。

应使物料升温或降温。 非等温、非绝热反应器 与外界有热量交换,但不等温。

8.1 反应器基础知识——分类

理想反应器

在工业上化学反应必然要在某种设备内进行,这种设备就是 反应器。根据各种化学反应的不同特性,反应器的形式和 操作方式有很大差异。

从本质上讲,反应器的形式并不会影响化学反应动力学特性。 但是物料在不同类型的反应器中流动情况是不同的。

取出,而另一些则是连续流动通过反应器。

8.1 反应器基础知识——分类

3、按反应器型式来分类

管式反应器 一般长径比大于30; 槽式反应器 一般高径比为1-3; 塔式反应器 一般高径比在3-30之间。

8.1 反应器基础知识——分类

4、按传热条件分类

等温反应器 整个反应器维持恒温,这对传热要求很高。 绝热反应器 反应器与外界没有热量交换,全部反应热效

①由于剧烈搅拌、混合,反应器内有效空间中各位置的物 料温度、浓度都相同; ②由于一次加料,一次出料,反应过程中没有加料、出料, 所有物料在反应器中停留时间相同,不存在不同停留时间 物料的混合,即无返混现象; ③出料组成与反应器内物料的最终组成相同; ④为间歇操作,有辅助生产时间。一个生产周期应包括反 应时间、加料时间、出料时间、清洗时间、加热(或冷却) 时间等。

注意: 如果反应物不只是一种,针对不同反应物计算出来为x 不一定

相同。

8.1 反应器基础知识——基本概念

收率与选择性

收率:

为了表达已反应的关键组分中转化为目的产物的分率,定 义选择性如下:

转化率、收率、选择性之间的关系为:Y=xs

8.1 反应器基础知识——分类

化学反应和反应器的分类

化学反应和反应器的分类方法很多,常按下列四种方 法进行分类。

在气-固相催化反应中,由于实验反应器与工业反应器中催 化剂的填充方式不同,一般按单位质量催化剂来计算反应 速率便于换算到工业反应器中的反应速率。

8.1 反应器基础知识——基本概念

其它定义

液空速:反应混合物以液体进入反应器,常以25℃下液体的 体积流量表示空速。

湿空速:如果气体混合物有水蒸气。 干空速:不计水蒸气时的空速。 空间速度:是单位反应体积所能处理的反应混合物的体积流

8.10 间歇式反应器RBatch

8.1 反应器基础知识——基本概念

化学计量方程

它是表示各反应物、生成物在反应过程的变化关系的方程。

N2+3H2=2NH3

一般形式为: 2NH3-N2-3H2=0

有S个组分参与反应,计量方程:

8.1 反应器基础知识——基本概念

注意: 1)计量方程本身与反应的实际历程无关。 2)乘以一非零的系数 λi后,可得新的计量方程。

第8章 反应器单元模拟

作者:王俊 孙兰义

目录

8.1 反应器基础知识

8.6 吉布斯反应器Rgibbs

8.2 反应器单元模拟概述 8.7 化学反应对象

8.3 化学计量反应器RStoic 8.8 全混釜反应器RCSTR

8.4 产率反应器RYield

8.9 平推流反应器Rplug

8.5 平衡反应器REquil