车床切削力计算公式【终于全了】

各种加工方法切削力计算

各种加工方法切削力计算切削力是在切削过程中,刀具对工件产生的力。

准确计算切削力是非常重要的,能够帮助我们选择合适的切削工艺和切削参数,以确保工件的切削质量和刀具的使用寿命。

在刀具加工过程中,常见的加工方法包括车削、铣削和钻削。

下面分别介绍这几种加工方法的切削力计算方法。

1.车削加工中的切削力计算车削过程中切削力的计算是根据切削力公式来进行的。

常见的切削力公式有以下几种:(1)柯氏切削力公式F=K×ae×fz其中,F为切削力,单位为N;ae为等效切削宽度,单位为mm;fz为进给量,单位为mm/转;K为比例系数,不同材料和刀具有不同的系数。

(2)安培切削力公式F=ae×kc×kc1其中,F为切削力,单位为N;ae为等效切削宽度,单位为mm;kc为切削力系数,不同材料根据实际情况选择;kc1为一修正系数,通常取值为12.铣削加工中的切削力计算铣削过程中切削力的计算相对复杂,需要考虑多个因素。

常见的切削力计算方法有以下几种:(1)柯氏切削力公式F=K×ae×ap其中,F为切削力,单位为N;ae为等效切削宽度,单位为mm;ap 为铣削深度,单位为mm;K为比例系数,不同材料和刀具有不同的系数。

(2)Johnson-Cook切削力公式F=A×(1+ln(sin(α))×(1-Tn))其中,F为切削力,单位为N;A为切削力系数,不同材料根据实际情况选择;α为铣削刀具入射角,单位为度;T为切削温度,单位为℃;n为切削力指数。

3.钻削加工中的切削力计算钻削过程中切削力的计算相对简单,常见的切削力计算方法有以下几种:(1)库珀切削力公式F=π×D×f×kc其中,F为切削力,单位为N;D为钻头直径,单位为mm;f为进给率,单位为mm/转;kc为切削力系数,不同材料根据实际情况选择。

(2)李氏切削力公式F=0.551×π×D×f×kc其中,F为切削力,单位为N;D为钻头直径,单位为mm;f为进给率,单位为mm/转;kc为切削力系数,不同材料根据实际情况选择。

数控车床编程教学计算公式

数控车床编程教学计算公式数控车床是一种通过预先编写的程序来控制刀具和工件之间的相对运动,从而实现对工件进行加工的机床。

数控车床编程是数控加工技术中的重要环节,它涉及到各种计算公式的运用。

本文将介绍数控车床编程中常用的计算公式,并对其进行详细解析。

1. 切削速度(Vc)的计算公式。

切削速度是指刀具在加工过程中与工件接触的线速度,它是数控车床加工过程中的重要参数。

切削速度的计算公式为:Vc = π D n。

其中,Vc为切削速度,π为圆周率(取3.14),D为刀具直径,n为主轴转速。

2. 进给速度(F)的计算公式。

进给速度是指刀具在加工过程中沿着工件表面的运动速度,它也是数控车床加工的重要参数。

进给速度的计算公式为:F = f n z。

其中,F为进给速度,f为进给量,n为主轴转速,z为刀具的刃数。

3. 主轴转速(n)的计算公式。

主轴转速是指主轴每分钟的转动次数,它是数控车床加工中的另一个重要参数。

主轴转速的计算公式为:n = (1000 Vc) / (π D)。

其中,n为主轴转速,Vc为切削速度,π为圆周率,D为刀具直径。

4. 切削力(Fc)的计算公式。

切削力是指刀具在加工过程中对工件施加的力,它是衡量刀具加工性能的重要指标。

切削力的计算公式为:Fc = k ap ae。

其中,Fc为切削力,k为切削力系数,ap为切削深度,ae为切削宽度。

5. 切削功率(Pc)的计算公式。

切削功率是指刀具在加工过程中消耗的功率,它是衡量刀具加工效率的重要指标。

切削功率的计算公式为:Pc = Fc Vc。

其中,Pc为切削功率,Fc为切削力,Vc为切削速度。

以上是数控车床编程中常用的计算公式,这些公式在数控车床编程中起着至关重要的作用。

掌握这些计算公式,能够帮助工程师更好地进行数控车床编程,并且能够更加准确地控制加工过程,提高加工效率,降低加工成本。

除了以上介绍的计算公式外,数控车床编程还涉及到其他一些参数的计算,比如切削时间、切削深度、切削宽度等。

车床切削力与切功率计算

车床切削力与切功率计算车床切削力与切功率计算是机床切削力分析的一个重要方面。

在机床加工中,切削力的大小直接影响到车刀的刀具寿命、工件形状精度和加工表面质量。

切功率则是衡量机床切削作业效率的指标之一、下面将介绍车床切削力与切功率的计算方法。

1.车床切削力计算方法(1)轴向力的计算:轴向力是车床在车刀切削工件时,垂直于进给方向的力。

可以通过以下公式进行计算:Fa = Kc×fz×n×ap其中,Fa 表示轴向力,Kc 表示切削力系数,fz 表示每齿进给量,n 表示主轴转速,ap 表示每刀进给深度。

(2)径向力的计算:径向力是车床在车刀切削工件时,平行于工件表面且指向刀具中心的力。

可以通过以下公式进行计算:Fr = Kr×fn×"其中,Fr 表示径向力,Kr 表示径向切削力系数,fn 表示主轴转速,"表示切削深度。

(3)切向力的计算:切向力是车床在车刀切削工件时,沿着工件轮廓方向的力。

可以通过以下公式进行计算:Fc = Kt×fz×n×ap其中,Fc 表示切向力,Kt 表示切削力系数,fz 表示每齿进给量,n 表示主轴转速,ap 表示每刀进给深度。

2.切功率的计算方法切功率可以通过以下公式进行计算:其中,Pc表示切功率,Fc表示切向力,Vc表示切削速度,Fr表示径向力,Vr表示进给速度。

计算结果单位为千瓦。

3.参数的确定与切削力系数的选择切削力系数是切削力计算中的重要参数,它与加工材料、刀具材料、刀具类型等有关。

选择适合的切削力系数能提高计算的准确性,常见的切削力系数有经验值、查表法、试验法等方法。

在实际应用中,可以根据材料的特性和经验选择适当的切削力系数。

不同的材料和切削条件下,切削力系数的选择可能存在一定的差异。

总之,车床切削力与切功率的计算对于机床切削性能的分析和加工参数的确定非常重要。

准确计算切削力和切功率有助于优化切削过程、提高加工效率,并提高加工质量。

切削力计算公式【终版】

机床切削速度与切削力对刀具的影响至关重要,切削力过大使刀具崩掉的主要原因。

切削速度与切削力的关系:切削速度越快时进给不变,切削力缓慢减小,同时切削速度越快会使刀具磨损的越快,使切削力越来越大,温度也会越来越高,当切削力和内部应力大到刀片承受不了时,便会崩刀,所以了解切削力的相关计算对于数控加工来说很重要。

通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。

在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。

1 .指数公式主切削力(2-4)背向力(2-5)进给力(2-6)式中F c————主切削力(N);F p————背向力(N);F f————进给力(N);C fc、C fp、C ff————系数,可查表2-1;x fc、y fc、n fc、x fp、y fp、n fp、x ff、y ff、n ff ------ 指数,可查表2-1。

K Fc、K Fp、K Ff ---- 修正系数,可查表2-5,表2-6。

2 .单位切削力单位切削力是指单位切削面积上的主切削力,用kc表示,见表2-2。

kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7)式中A D -------切削面积(mm 2);a p ------- 背吃刀量(mm);f - ------- 进给量(mm/r);h d -------- 切削厚度(mm );b d -------- 切削宽度(mm)。

已知单位切削力k c ,求主切削力F cF c=k c·a p·f=k c·h d·b d (2-8)式2-8中的k c是指f = 0.3mm/r 时的单位切削力,当实际进给量f大于或小于0.3mm /r时,需乘以修正系数K fkc,见表2-3。

表2-3 进给量?对单位切削力或单位切削功率的修正系数K fkc,K fpsf /(mm/r)0.1 0.15 0.2 0.25 0.3 0.350.40.45 0.5 0.6K fkc,K fps1.18 1.11 1.061.031 0.970.960.94 0.9250.9切削力的来源、切削分力金属切削时,切削层及其加工表面上产生弹性和塑性变形;同时工件与刀具之间的相对运动存在着摩擦力。

切削加工常用计算公式

切削加工常用计算公式切削加工是指通过刀具与工件之间的相对运动,将工件上的材料去除,从而形成所需的形状和尺寸的加工方法。

为了保证加工质量和效率,计算公式在切削加工中起着重要的作用。

下面是一些常用的切削加工计算公式。

1.切削速度公式切削速度是指刀具在工件上运动的速度。

它通常由转速(n)和切削刃数(z)来计算,公式如下:切削速度(v)=π×刀具直径(D)×转速(n)/10002.进给速度公式进给速度是指刀具在单位时间内前进的距离。

通常由切削速度(v)和进给速率(f)计算,公式如下:进给速度(vf)=切削速度(v)×进给速率(f)3.主轴转速公式主轴转速是指刀具在主轴上旋转的速度。

它可以通过切削速度(v)和刀具周长(C)计算,公式如下:主轴转速(n)=切削速度(v)/π×刀具周长(C)4.切削力公式切削力是指刀具在切削过程中对工件的力。

它可以由切削力系数(Kc)和切削面积(Ae)计算,公式如下:切削力(Fc)=切削力系数(Kc)×切削面积(Ae)5.切削面积公式切削面积是指刀具与工件接触面积。

它通常由刀具进给量(f)和切削宽度(h)计算,公式如下:切削面积(Ae)=刀具进给量(f)×切削宽度(h)6.加工时间公式加工时间是指完成一个工件的所需时间。

它可以通过工件长度(L)和进给速度(vf)计算,公式如下:加工时间(T)= 工件长度(L)/ 进给速度(vf)7.表面粗糙度公式表面粗糙度是指工件表面的不平滑程度。

它可以由切削速度(v)和切削深度(a)计算,公式如下:表面粗糙度(Ra)=(v×a)/(n×f)8.切削时间公式切削时间是指切削工序所需的时间。

它可以通过切削时间系数(Tc)和加工长度(L)计算,公式如下:切削时间(Tc)=切削时间系数(Tc)×加工长度(L)这些公式在切削加工中起着重要的作用,可以帮助工程师和操作员计算和调整切削参数,以获得最佳的加工质量和效率。

车削进给力计算公式(一)

车削进给力计算公式(一)

车削进给力计算公式

概述

车削是一种常用的金属加工方法,通过切削刀具对工件进行加工。

在车削过程中,进给力是一个重要的参数,它影响着加工精度、切削

效率等方面。

在本文中,我们将列举一些与车削进给力计算相关的公式,并通过示例进行解释说明。

公式1:进给力计算公式

进给力可以通过以下公式进行计算:

进给力(F)= 切削力(Fc) / 快进回缩力系数(kf)

其中,切削力是指切削过程中刀具对工件的切削力,快进回缩力

系数是一个与进给方式和刀具材料有关的参数。

公式2:切削力计算公式

切削力可以通过以下公式进行计算:

切削力(Fc)= 切削力系数(kc) * 主轴功率(P)

切削力系数是一个与刀具材料、切削速度和进给速度有关的参数,主轴功率是车床主轴所提供的功率。

示例1:计算进给力

假设切削力Fc为2000N,快进回缩力系数kf为,我们可以使用

公式1计算进给力:

进给力(F)= 2000N / = 2500N

因此,进给力为2500N。

示例2:计算切削力

假设切削力系数kc为,主轴功率P为5kW,我们可以使用公式2

计算切削力:

切削力(Fc)= * 5kW = 3kN

因此,切削力为3kN。

结论

本文列举了与车削进给力计算相关的两个公式,并通过示例进行

了解释说明。

车削进给力的准确计算对于车削过程的稳定性和加工质

量具有重要意义,在实际应用中需要综合考虑刀具、工件材料等因素。

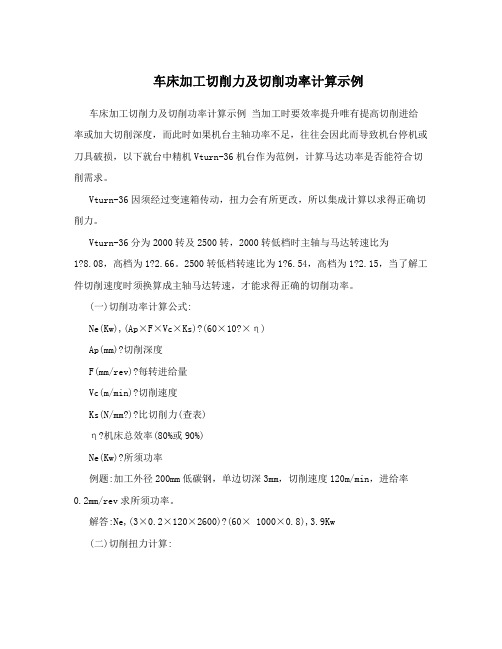

车床加工切削力及切削功率计算示例

车床加工切削力及切削功率计算示例车床加工切削力及切削功率计算示例当加工时要效率提升唯有提高切削进给率或加大切削深度,而此时如果机台主轴功率不足,往往会因此而导致机台停机或刀具破损,以下就台中精机Vturn-36机台作为范例,计算马达功率是否能符合切削需求。

Vturn-36因须经过变速箱传动,扭力会有所更改,所以集成计算以求得正确切削力。

Vturn-36分为2000转及2500转,2000转低档时主轴与马达转速比为1?8.08,高档为1?2.66。

2500转低档转速比为1?6.54,高档为1?2.15,当了解工件切削速度时须换算成主轴马达转速,才能求得正确的切削功率。

(一)切削功率计算公式:Ne(Kw),(Ap×F×Vc×Ks)?(60×10?×η)Ap(mm)?切削深度F(mm/rev)?每转进给量Vc(m/min)?切削速度Ks(N/mm?)?比切削力(查表)η?机床总效率(80%或90%)Ne(Kw)?所须功率例题:加工外径200mm低碳钢,单边切深3mm,切削速度120m/min,进给率0.2mm/rev求所须功率。

解答:Ne,(3×0.2×120×2600)?(60× 1000×0.8),3.9Kw(二)切削扭力计算:因Vturn-36有经过变速箱传动低速档齿轮比为1?2.4,所以马达扭力可提升2.4倍。

高速档齿轮比为1?0.79,所以马达扭力降为0.79倍。

T(N-m),Ap×Ks×f×r Ap(mm):切削深度Ks(N/mm?):比切削力(查表)f(mm/rev)?每转进给量T(N-m)?切削阻抗扭矩r(m)?切削工件半径例题:加工外径200mm低碳钢,单边切深3mm,切削速度120m/min,进给率0.2mm/rev求所须扭矩。

解答:T,3×2600×0.2×0.1,156(N-m)(三)切削转速计算:N=(Vc×1000)/(D×3.14)N(rpm)?主轴转速Vc(m/min)?切削速度 /D(mm)?工件直径由上面例题算出工件转速N,(120×1000)?(200×3.14),191rpm 所以要加工此工件所须条件为:(1)功率,3.9Kw (2)扭矩,156N-m (3)转速,191rpm(四)审查主轴马达是否有足够切削力加工此工件:以Vturn -36双段2000rp m/α22i马达为审查机种。

车床外径加工实数计算公式

车床外径加工实数计算公式车床是一种用来加工金属、塑料、木材等材料的机床,它可以进行旋转加工,包括车削、镗削、钻削、攻丝等工艺。

在车床加工中,外径加工是一种常见的加工方式,它主要用来加工工件的外径尺寸,通常需要根据工件的要求进行精确计算。

本文将介绍车床外径加工的实数计算公式,并对其进行详细解析。

1. 车床外径加工实数计算公式。

在车床外径加工中,我们通常需要根据工件的要求计算刀具的进给量和转速。

下面是车床外径加工的实数计算公式:切削速度 Vc = π×D×n。

进给量 f = π×D×n×z。

其中,Vc为切削速度,D为工件的直径,n为车削转速,f为进给量,z为刀具的刃数。

2. 实数计算公式详解。

2.1 切削速度。

切削速度是车床外径加工中的一个重要参数,它表示在单位时间内切削刀具与工件接触的线速度。

切削速度的计算公式为 Vc = π×D×n,其中π为圆周率,D 为工件的直径,n为车削转速。

切削速度的单位通常为m/min。

2.2 进给量。

进给量是车床外径加工中另一个重要参数,它表示刀具在加工过程中每分钟进给的距离。

进给量的计算公式为 f = π×D×n×z,其中π为圆周率,D为工件的直径,n为车削转速,z为刀具的刃数。

进给量的单位通常为mm/r。

3. 实例分析。

为了更好地理解车床外径加工的实数计算公式,我们来看一个实际的加工案例。

假设有一个直径为100mm的轴承座需要进行外径加工,要求切削速度为200m/min,进给量为0.2mm/r,刀具刃数为2。

我们可以根据上面的实数计算公式来计算车削转速和切削速度。

首先,根据切削速度的计算公式 Vc = π×D×n,我们可以得到车削转速 n =Vc / (π×D) = 200 / (π×100) ≈ 63.66r/min。

然后,根据进给量的计算公式 f = π×D×n×z,我们可以得到进给量 f = π×100×63.66×2 ≈ 400mm/r。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车削是使用单刃刀具加工出回转体和回转曲面的应用。

在大多数情况下,刀具固定做进给运动,工件旋转为主运动。

车削是工件旋转与刀具进给两种运动的组合。

刀具沿着工件的轴线进给时,进行轴向车削;刀具在工件末端沿径向进给时进行端面车削;刀具既有轴向运动又有径向运动时进行仿形车削,可加工出锥面或曲面。

主轴转速n:工件在车床中以特定的转速旋转,每分钟旋转的圈数即为主轴转速(rpm)。

线/切削速度Vc:切削速度是切削时刀尖相对与加工表面的相对速度,单位为m/min。

给速度fn:切削进给是刀具相对于旋转工件的每转位移量,单位为mm/r。

这是决定表面加工质量以及确保切屑成形处于刀具槽型范围内的关键值。

该值不仅会影响切屑厚度,而且会影响与刀片槽型有关的切屑成形。

切削深度ap:切削深度是每次走刀工件半径方向的切除量,单位为mm。

切削深度始终垂直于刀具进给方向测量。

主偏角KAPR/切入角PSIR:切削刃与工件的接近程度通过主偏角(KAPR)表示,它是切削刃与进给方向之间的夹角。

该接近程度也可表示为切入角(PSIR),即切削刃与工件平面之间的夹角。

在为特定工序选择车刀时,主偏角是首先需要考虑的。

切削速度计算:

根据转速计算切削速度。

转速一定时,切削速度因工件直径的不同而不同。

根据切削速度计算转速。

切削速度一定时,因工件直径的不同而转速不同。

一、钻孔切削力和切削力矩计算

按照主轴转速1000rpm,进给速度0.1mm/转,钻穿1.8mm约需要时间1s。

切削力Ff

刀具材料:高速钢

加工方式:钻

公式:Ff=309*D*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)计算结果= 293.839

切削力矩M

工件材料:灰铸铁(HB190)

刀具材料:高速钢

加工方式:钻

公式:M=0.21*D^(2)*f^(0.8)*(Kp)

参数:D = 8

参数:f = 0.1

参数:Kp = 0.75(按铜合金多相平均HB>120)计算结果= 1.597

二、铣削切削力计算

铣削切削力计算类别:

工件材料:碳钢、青铜、铝合金、可锻铸铁等

刀具材料:高速钢

铣刀类型:端铣刀

公式:F=(Cp)*(ap)^(1.1)*(fz)^(0.80)*D^(-1.1)*B^(0.95)*z*(Kp) 参数:Cp = 294

参数:ap = 1.8

参数:fz = 0.5

参数:D = 8

参数:B = 8

参数:z = 4

参数:Kp = 0.75

计算结果= 707.914。