1250单机架可逆轧机板温改善的实践

2250mm带钢热连轧机板形调控性能改善与提高

第42卷 第4期 2007年4月钢铁Iron and Steel Vol.42,No.4April 20072250mm 带钢热连轧机板形调控性能改善与提高魏钢城, 张清东, 陈先霖(北京科技大学机械工程学院,北京100083)摘 要:以2250mm 热连轧精轧机为对象,通过有限元仿真,针对末机架在轧制薄带钢时因出现工作辊端部压靠而引起的整机板形控制性能劣化问题,进行了多种工况的定量研究,得出轧件规格和轧制力对工作辊端部压靠的产生及压靠程度的影响,揭示了工作辊端部压靠对轧机板形控制性能的严重负面影响。

通过比较研究轧机抵抗工作辊端部压靠的能力,提出了采用基于变接触轧制策略的变接触支承辊初始辊形设计的技术对策,并在投入实际生产使用后取得了明显效果。

关键词:轧辊压靠;板形调控性能;有限元;热连轧机中图分类号:T G335.11 文献标识码:A 文章编号:04492749X (2007)0420046204Improvement on Shape Control Perform ance on FinishingT rain of 2250mm H ot Steel Strip MillWEI Gang 2cheng , ZHAN G Qing 2dong , CH EN Xian 2lin(School of Mechanical Engineering ,University of Science and Technology Beijing ,Beijing 100083,China )Abstract :For 2250mm hot continuous rolling mill ,the investigation was carried out to study on the work roll end contact during rolling at last stand using Finite Element Method (FEM ),Roll contact deteriorates shape controling performance.The influence of strip specification and rolling force on roll contact was obtained by calculation ,and negative effect of roll contact on shape controling performance was also revealed.By comparative study ,varying contact 2length backup roll (VCR )as a technical countermeasure was proposed and ,good effect was obtained in pro 2duction.K ey w ords :roll contact ;flatness control performace ;FEM ;hot continuous rolling mill作者简介:魏钢城(19642),男,博士生,高级工程师; E 2m ail :zhang_qd @ ; 修订日期:2006210210 2250热连轧机是国内最宽的热带钢连轧机,工作辊因可以使用CVC 技术使辊身长度达2550mm ,可轧带钢宽度最大为2100mm 。

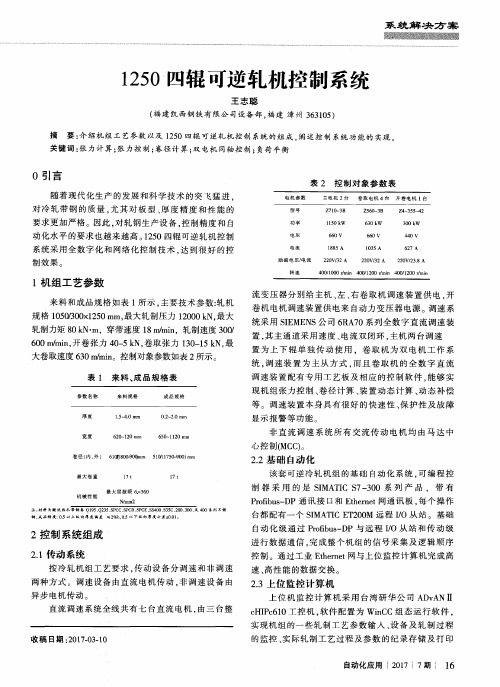

1250四辊可逆轧机控制系统

功 率

动化水平 的要求也越来越高 。 1 2 5 0四辊可逆轧机控制

系 统采 用 全 数 字 化 和 网络 化 控 制 技 术 。 达 到很 好 的控

制 效 果

电压

电 流

励磁电压, 电 流

转 速

4 00 / 1 0 0 0 r / mi n 4 0 0 , 1 2 o 0 r / ai r n 4 0 0 , 1 2 0 0 r / mi n

大卷取速度 6 3 0 m / mi n 。控制对象参数如表 2所示。

表 1 来料、 成 品规 格 表

参 数 名 称 来 料 规 格 成 品规 格

等 。调速装 置本身具有很好 的快速性 、 保 护性及 故障

厚 度 1 . 5  ̄ 4 . 0mm 02 20 m

显示报警等功能 。 非 直 流 调 速 系 统 所 有 交 流 传 动 电 机 均 由 马 达 中

系 统 解 决 方 案 辫 熬麓臻 缀

1 2 5 0四辊 可逆轧 机控 制系统

王 志 聪

( 福建 凯 西钢 铁 有 限公 司设备 部 , 福建 漳州 3 6 3 1 0 5 ) 摘 要 : 介 绍机 组 工 艺参 数 以及 1 2 5 0四辊 可逆 轧机控 制 系统 的组成 , 阐述控 制 系统 功 能的 实现 。

宽 度

6 2 0 — 1 2 0 m m

6 5 0 — 1 1 2 o mm

心控制( MC C ) 。

卷径( 内、 外) 6 1 呻8 0 O J 9 0 0 m m 5 1 0 / ( 1 7 5 0 - 9 0 0 ) f i l m

2 . 2基础 自动化

该 套 可 逆 冷 轧 机组 的 基 础 自动 化 系 统 . 可 编 程 控

单机架轧机控轧控冷生产中厚板的节能工艺

单机架轧机控轧控冷生产中厚板的节能工艺摘要:轧机控轧主要的目的就是在热轧的条件下生产出一些比较好的钢材,韧性不仅仅要好,强度也要高。

对轧机控轧的方法主要就是有两种。

轧机控轧的主要作用就是要细化铁素的晶粒,提高钢材的硬度和韧性,对其不良的地方要不断的改善。

若是想要单机架的后板提高就一定要对轧机控轧进行控制,因为轧机控轧会对后板轧机的产量有很大的影响,并且对双机架也有一定的影响。

为了提高轧机控轧的产量,主要就是采用交叉轧制,能够缩短中间的冷却的时间和控制冷却等等措施,另外还有综合加热等等方面控制节能。

由此可见对钢板建设最有用的措施控轧控冷的工艺。

本文主要就针对单机架轧机控轧控冷生产中厚板的节能工艺进行了探讨,以供参考。

关键词:单机架轧机控轧控冷生产节能工艺由于人们对控制轧制和控制冷却的机理认识在不断的深化,并且经济的水平也在不断的提高,现代化的生产水平和检验手段越来越高超,使其控制轧制和控制冷却的技术也被要求不断在完善。

主要就是被应用于钢材的生产中,特别是在中厚板的生产中是最为普遍的。

在日常的生产中就会发现,轧机控轧对轧机的产量影响是比较大的,在目前很多的国家中,在对中厚板的生产过程中都是去开发比较适合自己家生产的轧制方案,在轧制的过程中最好在配合上冷却的装置,更加完美,使得产品能够更加的强韧,并且并没有比较高的成本损耗,又提高竞争的能力。

控轧控冷在不断的被完善和发展,另外在加上一些现代化的技术和手段不仅仅能够生产出低碳的钢,并且还能够生产出含有合金元素的高强度的钢。

并且这些设备配合使用,还能够生产出高碳钢和合金钢。

这些钢能够广泛的应用于板材和带材的生产,还能够用于棒材和型材等等型号材料的生产。

还能够用于生产铁素体珠光体钢,还能够生产低碳贝氏体钢。

1 控轧控冷的相关作用控轧控冷的技术首先就是要在后板的生产中得到广泛的应用,控轧控冷的技术生产的中厚板,也能够用来制造石油、天然气输送关心和采油的平台等等,还有一些桥梁、船舶和具有压力的容器等等一些大型工程的设备。

单机架六辊可逆冷轧机电气自动化技术方案(精)

1200六辊可逆冷轧机电气自动化系统控制方案1概述根据《1200六辊可逆冷轧机技术规格电气招标书》所提供的工艺设备和技术要求,并参考了同类型的单机架六辊可逆冷轧机的工艺技术,编写了本电气传动及基础自动化控制的技术方案。

2 供电2。

1 电气设备运行条件1)电气设备运行环境要求环境温度现场:0~40︒C电气室: 10~35︒C操作室:25±5︒C空气湿度:相对湿度≤95%且无凝露;污染等级:III级,无火灾爆炸危险、无导电性尘埃、不腐蚀金属物及不破坏绝缘介质的环境。

2)电气设备运输及储存环境要求环境温度—20~65︒C ;空气湿度及污染等级要求与运行时相同。

3)电气设备使用的电压等级及技术条件本机组所使用电气设备电压等级符合我国国家标准,主要用电设备的电压等级为:◆供电电压及频率:10±5%kV,50±1Hz◆低压供电电压:AC380/220V◆交流电动机电压:AC380V◆直流电动机电压:DC440~660V◆电磁阀:DC24V◆电磁抱闸:AC220V◆控制电压:AC220V,DC24V◆保护地:接地电阻<4Ω◆系统地:接地电阻〈4Ω2.2低压供配电辅传动供电系统(1)辅传动供电系统单线图见MCC单线图。

(2)MCC设备(见附表)由于本机组负荷较小,因此不设负荷中心。

本机组负荷MCC(即马达控制中心)将采用GGD3柜,包含MCC的受电、馈出回路、UPS系统、比例、伺服阀控制回路和照明开关柜,开关柜额定短路短时承受能>80kA/s.额定短路分断能力与电网短路电流相适应,Icu 〉50kA根据需要配置必要的电流、电压表计,端子板采用Phoenix端子。

单机架可逆冷轧机组设一套MCC,不同容量不同控制类型的回路至少有一个备用回路.注①:主传动电动机均配置有空间加热器,这些加热器是在长期停机时防止电机绕组受潮而设置的。

由本MCC供电。

注②:为了保证乳化液站的检修供电,需要检修电源或者备用一路供电回路。

1250单机架可逆轧机板温改善的实践

摘要:针对我公司1250六辊HC 轧机板温控制存在的问题,通过分析探讨,提出了改善板温控制系统功能和增加乳化液预喷淋系统的改进方案,并对实施情况进行总结,为相关问题解决提供参考。

关键词:冷轧带钢;HC 轧机;板温控制;乳化液预喷淋系统引言冷轧润滑对冷轧产品表面质量、板型控制、工具使用寿命和轧制力能消耗具有重要作用,是冷轧核心技术之一,冷轧过程中产生的剧烈变形热和摩擦热使轧件和轧辊温度升高,故必须采用必要的人工冷却。

实验研究和理论分析表明,冷轧带钢的变形功约有84%~88%转变为热能,使轧件与轧辊温度升高,因此必须加强冷轧过程中的冷却才能保证轧制过程的顺利进行。

这套乳化液预喷淋系统包括分别布置在轧机入口和出口距离轧辊中心线1.6395米处预冷却喷射梁4套。

入口上、下喷射梁各布置一排莱克勒喷嘴,数量各11只,上喷嘴与带钢夹角为67.5°顺向带钢方向布置,下喷嘴与带钢夹角为45°顺向带钢方向布置,上下喷射梁分别通过DN50的管道与原有系统总管道相连,在DN50管道上安装电控阀门,实现自动控制。

保证在带钢进入轧辊咬入角前提前喷淋乳化液,在带钢表面形成一层润滑油膜,起防粘润滑作用,而水起冷却带钢作用,达到冷却板温、减少轧制力的效果。

3.工作原理及计算4.改造应用效果通过这套乳化液预喷淋系统的投入运行,从实际运行角度看效果相当不错,在同样轧制工艺下板温下降20℃-30℃,最高板温没有超过110℃,而在轧板过程中乳液残留与没有投入之前相比几乎没有差别,所以产生的效益是显而易见的,不但提高了产品质量、减少废次品,而且降低了轧辊消耗、乳化液消耗和电能消耗。

5.结束语针对轧机板温过高、板面热划伤的问题,根据理论分析、数据采集和实验对比,找到了影响轧机板温过高、板面热划伤的原因,加以乳化液润滑系统改造,增加乳化液预喷淋系统,彻底解决了这个问题,达到提高产品质量、减少废次品,降低了轧辊消耗、乳化液消耗和电能消耗的预期效果。

轧制生产效率提高攻关与实践

轧制生产效率提高攻关与实践作者:邓静波来源:《科学与财富》2019年第30期摘要:效率的提高是降低生产成本最为直接有效的方式,湘钢宽厚板二线为单机架生产,采用两阶段单块控制轧制或者两阶段多块批次控制轧制。

本文介绍单机架轧制的特点,并在两阶段轧制的基础上,进步一研究了减少每道次等待时间的方法,可以有效的提高单机架轧机的利用率。

关键词:宽厚板轧制;单机架;轧制节奏一、前言2017年开始,钢材市场渐次摆脱疲软状态,进入复苏换挡的关键阶段,2017年下半年钢铁市场步入“快速增长”阶段,进入2018年市场形势向“稳健快发展”的长期状态转换。

随着宽厚板产品市场回暖,板材生产任务明显加重,提产增效的需求十分突出,发掘潜在的产能成为一项重要工作,除了对工艺、品种结构、生产组织的优化和改进,对轧机能力提升和轧制节奏的优化也产生了更高的需求。

2018年,湘钢宽厚板二线(以下简称板二线)最高月产能不到8万吨。

效率问题成为的进一步提升遇到瓶颈,与此同时提高生产效率的重要性彰显出来并且尤为重要。

二、单机架轧制的特点单机架轧机采用两阶段轧制,中间用一段空冷待温阶段来保证第二阶段轧制的开轧温度,其工艺流程为:第一阶段轧制→中间坯待温→第二阶段轧制。

根据板材性能要求,待温温度要控制在一定范围内,当钢板温度降到一定的待温温度时才开始启动进行第二阶段的轧制,该工艺提高了产品性能,但也减少了轧机的产量,对于没有粗精轧中间缓冲区域的轧制生产线,控制轧制只能以牺牲轧机的利用率为代价获取较好的钢板质量。

板二线目前采用单块控制轧制和多块批次控制轧制的方式进行生产,单机架轧制本身有其固有特性,因此生产效率的提高须在确保钢板质量、不改变其固有特点的条件下进行,下面以比较典型的单块控轧和两块批次控制轧制为例分别进行介绍。

2.1 单块控制轧制单块钢板控制轧制的过程相对比较简单,其轧制过程为首先进行第一阶段轧程的轧制,然后中间坯待温,最后进行第二阶段的轧制。

单机架可逆轧机轧制线调整系统的自动控制

mi; 块液 压缸 ( D楔 _ 带位 置传感 器 ) (1 0 1 O :)6 / 1 × z 60 5 mm( T) 阶梯 块 液 压 缸 ( 位 置 传 感 器 ) s ; 带 :

1 o 7 0 / 0×6 5rm( T) 6 a S 。

阶梯块 液压 缸动作 由 1个三 位 四通 电磁 阀控 制 , 楔块 阶梯块 液 压 缸 动 作 由 1个 三 位 四通 阀 斜

摘 要 : 圳 华 美 板 材 厂 单 架 冷 轧 机 轧 制 线 调 整 系 统 采 用 了 阶梯 板 和 斜 楔 技 术 。通 过 应 用 轧 制 线 标 高 调 整 深

系 统 的 自动 控 制 原 理 , 立 一 种 轧 制 线 标 高 调 整 系 统 的 数 学 模 型 实 现 自动 控 制 功 能 。 使 用 该 系 统 后 , 省 了 建 节

压下螺丝 、 电动 梯形 板 和斜 楔 、 压 梯 形 板 和 斜 液

2 技术 参数 。斜 楔调 整高 度 :2 5r n 阶梯 ) 3 . f ; f 块 :0rm/ 3 a 每个 阶梯 , 4个 阶梯 ; 共 阶梯块 调 整高

度 :9 0mm; 楔 和 阶 梯 块 总 调 整 高 度 : 2 . 斜 12 5

J ANG a —in XI I Xio l g 。 AO i in 。 H ANG o d n 。 a Ha- a 。 Z j Gu —o g

( CCTEC ENGJ NEERI NG . d. u a 3 0 0, b i C i a) Co , Lt , h n 4 0 0 Hu e , h n W

t m n r li g l fc l oli i1 By a e o o ln i o o d r lng m l. ne ppli g t i cpl fpo ii ni fr li g l u om a i onto y n heprn i eo s to ng o o ln i a t ne tc c rl

单机架轧机生产冷轧薄板中的轧制力分布分析与优化

单机架轧机生产冷轧薄板中的轧制力分布分析与优化随着工业化进程的不断推进,冷轧薄板在现代工业生产中扮演着至关重要的角色。

冷轧薄板通过单机架轧机加工而成,其中轧制力的分布与优化对于产品质量和生产效率都具有重要影响。

因此,深入分析和优化单机架轧机中的轧制力分布是必不可少的任务。

首先,我们需要了解单机架轧机冷轧薄板生产过程中轧制力分布的基本情况。

轧制力是指轧机机架施加在工作辊上的力,包括垂直轧制力、水平轧制力和辊缝压力等。

轧制力的分布与工作辊的几何形状、辊缝设定、材料特性以及工艺参数等密切相关。

在分析轧制力分布的同时,我们需要探究单机架轧机冷轧薄板生产中的力平衡问题。

轧机机架在轧制过程中需要平衡来自工作辊的力矩,并将其传递到基座上。

合理的力平衡不仅可以保证轧制过程的稳定性和可靠性,还可以降低轧制设备的磨损和能耗。

在分析轧制力与力平衡的基础上,我们可以进一步优化单机架轧机生产冷轧薄板的轧制力分布。

首先,通过调整轧机辊缝的设计参数,例如辊缝间隙和辊缝的型沟形状,可以实现轧制力的均匀分布。

其次,通过合理选择辊的几何形状和材料,可以在一定程度上影响轧制力的分布。

另外,优化轧制工艺参数,例如轧制速度、压下力和辊缝压力等,也能改变轧制力的分布情况。

此外,借助先进的数值模拟技术,建立单机架轧机的轧制力模型,并结合实际生产数据进行验证与优化。

数值模拟可以模拟轧制过程中的各种工艺参数和物理现象,提供准确的轧制力分布情况。

通过反复优化模型,可以找到最佳的轧制力分布方案。

然而,在进行轧制力分布分析与优化时,我们也面临一些挑战。

首先,轧制过程是一个复杂的非线性问题,涉及多种物理和工艺参数,需要综合考虑各种因素的影响。

其次,轧机生产具有一定的试验性质,需要在实际生产中进行验证和修正。

此外,由于工作辊和辊缝等部件的磨损,轧制力分布会随着使用时间的增长而发生变化,因此需要定期进行调整和优化。

总结起来,单机架轧机生产冷轧薄板中的轧制力分布分析与优化是一项关键任务,对于提高产品质量、生产效率和设备可靠性都具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要:针对我公司1250六辊HC轧机板温控制存在的问题,通过分析探讨,提出了改善板温控制系统功能和增加乳化液预喷淋系统的改进方案,并对实施情况进行总结,为相关问题解决提供参考。

关键词:冷轧带钢;HC轧机;板温控制;乳化液预喷淋系统

引言

冷轧润滑对冷轧产品表面质量、板型控制、工具使用寿命和轧制力能消耗具有重要作用,

是冷轧核心技术之一,冷轧过程中产生的剧烈变形热和摩擦热使轧件和轧辊温度升高,故必须采用必要的人工冷却。

实验研究和理论分析表明,冷轧带钢的变形功约有84%~88%转变为热能,使轧件与轧辊温度升高,因此必须加强冷轧过程中的冷却才能保证轧制过程的顺利进行。

这套乳化液预喷淋系统包括分别布置在轧机入口和出口距离轧辊中心线1.6395米处预冷却喷射梁4套。

入口上、下喷射梁各布置一排莱克勒喷嘴,数量各11只,上喷嘴与带钢夹角为67.5°顺向带钢方向布置,下喷嘴与带钢夹角为45°顺向带钢方向布置,上下喷射梁分别通过DN50的管道与原有系统总管道相连,在DN50管道上安装电控阀门,实现自动控制。

保证在带钢进入轧辊咬入角前提前喷淋乳化液,在带钢表面形成一层润滑油膜,起防粘润滑作用,而水起冷却带钢作用,达到冷却板温、减少轧制力的效果。

3.工作原理及计算

4.改造应用效果

通过这套乳化液预喷淋系统的投入运行,从实际运行角度看效果相当不错,在同样轧制工艺下板温下降20℃-30℃,最高板温没有超过110℃,而在轧板过程中乳液残留与没有投入之前相比几乎没有差别,所以产生的效益是显而易见的,不但提高了产品质量、减少废次品,

而且降低了轧辊消耗、乳化液消耗和电能消耗。

5.结束语

针对轧机板温过高、板面热划伤的问题,根据理论分析、数据采集和实验对比,找到了影响轧机板温过高、板面热划伤的原因,加以乳化液润滑系统改造,增加乳化液预喷淋系统,

彻底解决了这个问题,达到提高产品质量、减少废次品,降低了轧辊消耗、乳化液消耗和电能消耗的预期效果。