Cr12MoV锻造工艺

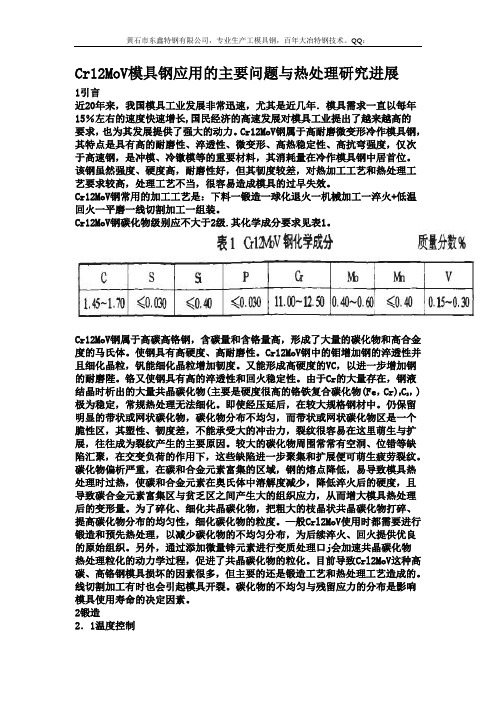

Cr12MoV模具钢应用的主要问题和热处理研究进展

Cr12MoV模具钢应用的主要问题与热处理研究进展1引言近20年来,我国模具工业发展非常迅速,尤其是近几年.模具需求一直以每年15%左右的速度快速增长,国民经济的高速发展对模具工业提出了越来越高的要求,也为其发展提供了强大的动力。

Cr12MoV钢属于高耐磨微变形冷作模具钢,其特点是具有高的耐磨性、淬透性、微变形、高热稳定性、高抗弯强度,仅次于高速钢,是冲模、冷镦模等的重要材料,其消耗量在冷作模具钢中居首位。

该钢虽然强度、硬度高,耐磨性好,但其韧度较差,对热加工工艺和热处理工艺要求较高,处理工艺不当,很容易造成模具的过早失效。

Cr12MoV钢常用的加工工艺是:下料一锻造一球化退火一机械加工一淬火+低温回火一平磨一线切割加工一组装。

Cr12MoV钢碳化物级别应不大于2级.其化学成分要求见表1。

Cr12MoV钢属于高碳高铬钢,含碳量和含铬量高,形成了大量的碳化物和高合金度的马氏体。

使钢具有高硬度、高耐磨性。

Cr12MoV钢中的钼增加钢的淬透性并且细化晶粒,钒能细化晶粒增加韧度。

又能形成高硬度的VC,以进一步增加钢的耐磨陛。

铬又使钢具有高的淬透性和回火稳定性。

由于Cr的大量存在,钢液结晶时析出的大量共晶碳化物(主要是硬度很高的铬铁复合碳化物(Fe,Cr)7C3,)极为稳定,常规热处理无法细化。

即使经压延后,在较大规格钢材中。

仍保留明显的带状或网状碳化物,碳化物分布不均匀,而带状或网状碳化物区是一个脆性区,其塑性、韧度差,不能承受大的冲击力,裂纹很容易在这里萌生与扩展,往往成为裂纹产生的主要原因。

较大的碳化物周围常常有空洞、位错等缺陷汇聚,在交变负荷的作用下,这些缺陷进一步聚集和扩展便可萌生疲劳裂纹。

碳化物偏析严重,在碳和合金元素富集的区域,钢的熔点降低,易导致模具热处理时过热,使碳和合金元素在奥氏体中溶解度减少,降低淬火后的硬度,且导致碳合金元素富集区与贫乏区之间产生大的组织应力,从而增大模具热处理后的变形量。

大型Cr12MoV钢锻件的锻造工艺分析

收稿日期:2021-06-17;修回日期:2021-08-22作者简介:吕玉荣(1982—),女,山东潍坊人,讲师,主要从事金属材料的成型加工研究,E-m ai l :119081079@ 。

大型C r12M oV 钢锻件的锻造工艺分析吕玉荣文章编号:1674-9146(2021)11-083-02C r 12M oV 钢具有高硬度、高耐磨性的优点,是我国最常用的冷作模具钢之一,因此被广泛用于高精度、高负荷、高寿命的冷变形模具[1-3]。

但它的缺点也不容忽视,由于其变形抗力大,塑性变形能力差,锻造温度范围区间小,因此大型锻件的锻造工艺十分复杂,锻造时难度较大,很难保证大型锻件的质量[4-5]。

本文对大型Cr 12M oV 钢锭的锻造工艺进行了试验研究,并总结出了大型锻件的锻造要点。

1C r 12M oV 钢的化学成分及各成分作用1.1化学成分C r 12M oV 钢的化学成分见表1。

1.2各成分作用C 元素质量分数越高,硬度和耐磨性越大,而Cr 12M oV 钢的C 元素质量分数为1.45%~1.70%,属于高碳钢,因此其硬度和耐磨性都高。

Cr 元素可以增加钢的淬透性,提高其回火的稳定性,并且还会使其产生二次硬化现象。

M o 元素可以使钢的淬透性增加,同时还可以细化晶粒,从而起到细晶强化的作用。

V 元素既能细化晶粒、提高韧性,又能形成高硬度的碳化钒(V C ),从而进一步提高钢的耐磨性[6-8]。

2大型C r 12M oV 钢锻件的锻造工艺分析2.1锻前准备由于钢锭本身就存在各种不同程度的铸造缺陷,因此加热前需要清除相关缺陷,如钢锭表层的氧化皮和表面裂纹等。

采用切削加工后,还要对钢锭进行磁力探伤,保证钢锭内部不能有残留的裂纹。

2.2锻造所用钢锭选择试验所用钢锭质量及相关锻造工序、总锻比见表2。

表1C r 12M oV 钢的化学成分(%)表2锻件工序安排. All Rights Reserved.2.3锻造特点由于Cr 12M oV 钢的C 元素质量分数和C r 元素质量分数都很高,并且所含合金元素也多,因此其晶体结构比较复杂;又由于金相组织中的莱氏体脆性大,因此Cr 12M oV 钢很难进行塑性变形。

cr12mov热处理工序

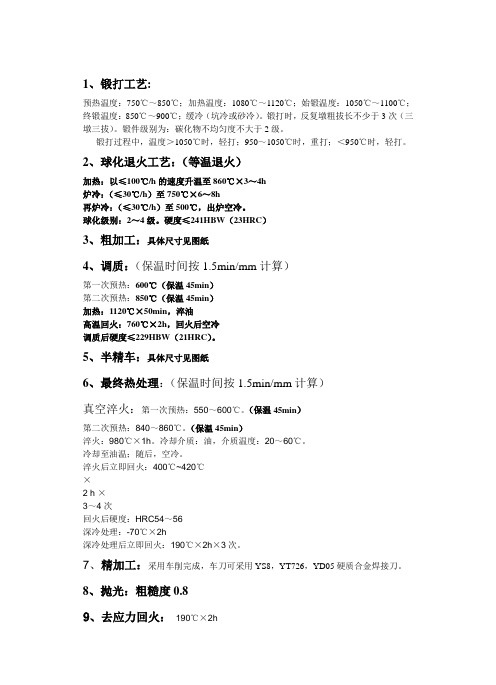

1、锻打工艺:预热温度:750℃~850℃;加热温度:1080℃~1120℃;始锻温度:1050℃~1100℃;终锻温度:850℃~900℃;缓冷(坑冷或砂冷)。

锻打时,反复墩粗拔长不少于3次(三墩三拔)。

锻件级别为:碳化物不均匀度不大于2级。

锻打过程中,温度>1050℃时,轻打;950~1050℃时,重打;<950℃时,轻打。

2、球化退火工艺:(等温退火)加热:以≤100℃/h的速度升温至860℃×3~4h炉冷:(≤30℃/h)至750℃×6~8h再炉冷:(≤30℃/h)至500℃,出炉空冷。

球化级别:2~4级。

硬度≤241HBW(23HRC)3、粗加工:具体尺寸见图纸4、调质:(保温时间按1.5min/mm计算)第一次预热:600℃(保温45min)第二次预热:850℃(保温45min)加热:1120℃×50min,淬油高温回火:760℃×2h,回火后空冷调质后硬度≤229HBW(21HRC)。

5、半精车:具体尺寸见图纸6、最终热处理:(保温时间按1.5min/mm计算)真空淬火:第一次预热:550~600℃。

(保温45min)第二次预热:840~860℃。

(保温45min)淬火:980℃×1h。

冷却介质:油,介质温度:20~60℃。

冷却至油温;随后,空冷。

淬火后立即回火:400℃~420℃×2 h ×3~4次回火后硬度:HRC54~56深冷处理:-70℃×2h深冷处理后立即回火:190℃×2h×3次。

7、精加工:采用车削完成,车刀可采用YS8,YT726,YD05硬质合金焊接刀。

8、抛光:粗糙度0.89、去应力回火:190℃×2h。

Cr12MoV钢大型锻件的锻造工艺

毛坯滚 第一道工序 450 500 530 560 620 650 压尺寸 第二 道工序 380 430 450 500 530 570

/mm 第三道工序 320 360 380 435 455 485

总锻比

2.9 2.6 2.8 2.3 2.5 2.5

4 锻造要点 (1)首先锻透铸锭冒口作为夹钳口,其尺寸应使

(3)锻前准备:加热前清除钢锭表层的气化皮和 表面裂纹。采用切削加工后,进行磁力探伤,钢锭里 外不能残留裂纹。

(4)锻造实例:见表 2。

表 2 锻件工序安排实例

2 Cr12MoV 钢的性质 2.1 化学成分(表 1)

钢锭质量/t

2.85 3.35 4.3 4.9 6.5 7.6

钢锭圆周内接直径/mm 518 550 606 630 688 740

以后锻打滚动锻件方便。 (2)一般都需要多次锻打,对于轴辊类锻件,采

用开式滚压,砧座应带有半径为 15mm~60mm 的圆 弧。

(3)大型锻件宜采用液压机锻造,压头工作行程

51

CMET 锻压装备与制造技术 2010 年第 4 期

锻 造 FORGING

首次不要超过 15mm,以后各次不超 过 30mm~50mm。

近年来随着装备制造业的发展大型轧钢机和校直机的轧辊大型模具的模块等大型零件的需求愈来愈多它们大都采用大型r1mov钢锭来锻造

FORGING 锻 造

文章编号:1672-0121(2010)04-0051-02

Cr12MoV 钢大型锻件的锻造工艺

吕玉荣,白坤举 (鹤壁职业技术学院 材料工程系,河南 鹤壁 458030)

[7] 律清萍,马凤容,李延峰.Cr12MoV 钢锻造生产工艺[J].一重技术, 2006,(1):14-16.

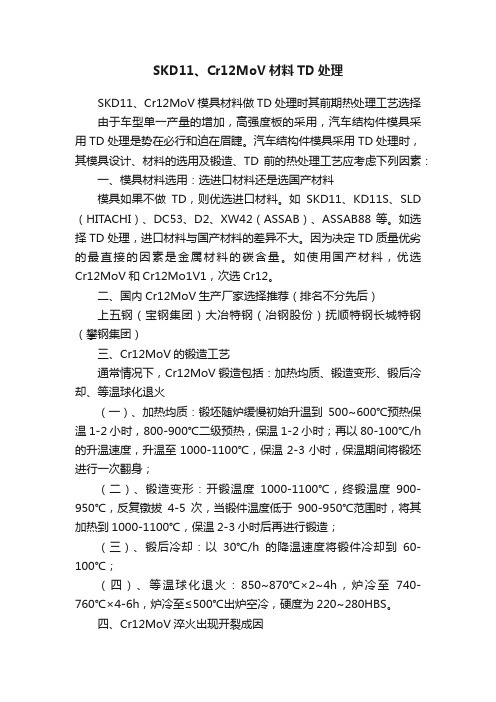

SKD11、Cr12MoV材料TD处理

SKD11、Cr12MoV材料TD处理SKD11、Cr12MoV模具材料做TD处理时其前期热处理工艺选择由于车型单一产量的增加,高强度板的采用,汽车结构件模具采用TD处理是势在必行和迫在眉睫。

汽车结构件模具采用TD处理时,其模具设计、材料的选用及锻造、TD前的热处理工艺应考虑下列因素:一、模具材料选用:选进口材料还是选国产材料模具如果不做TD,则优选进口材料。

如SKD11、KD11S、SLD (HITACHI)、DC53、D2、XW42(ASSAB)、ASSAB88等。

如选择TD处理,进口材料与国产材料的差异不大。

因为决定TD质量优劣的最直接的因素是金属材料的碳含量。

如使用国产材料,优选Cr12MoV和Cr12Mo1V1,次选Cr12。

二、国内Cr12MoV生产厂家选择推荐(排名不分先后)上五钢(宝钢集团)大冶特钢(冶钢股份)抚顺特钢长城特钢(攀钢集团)三、Cr12MoV的锻造工艺通常情况下,Cr12MoV锻造包括:加热均质、锻造变形、锻后冷却、等温球化退火(一)、加热均质:锻坯随炉缓慢初始升温到500~600℃预热保温1-2小时,800-900℃二级预热,保温1-2小时;再以80-100℃/h 的升温速度,升温至1000-1100℃,保温2-3小时,保温期间将锻坯进行一次翻身;(二)、锻造变形:开锻温度1000-1100℃,终锻温度900-950℃,反复镦拔4-5次,当锻件温度低于900-950℃范围时,将其加热到1000-1100℃,保温2-3小时后再进行锻造;(三)、锻后冷却:以30℃/h的降温速度将锻件冷却到60-100℃;(四)、等温球化退火:850~870℃×2~4h,炉冷至740-760℃×4-6h,炉冷至≤500℃出炉空冷,硬度为220~280HBS。

四、Cr12MoV淬火出现开裂成因通常情况下分为淬火开裂和非淬火开裂。

(一)、非淬火开裂形成因:锻造缺陷。

锻造工艺不符合工艺要求,过程失控,锻造时就已出现显微裂纹。

Cr12MoV钢锻造生产工艺

《 重技 术 》 一

表2

直径 f ) mm

2o 5 o 一2 0

2O 0 6 一3 0

成 品 尺 寸 ,用 剁 刀 切 断 时 , 断 面 呈 椭 圆形 ,此

锻 比

35 .

4 —5

键 型 f t 1

26 5 .2

3.4 1

时 ,因断 面温 度 低 ,不 能 立 即修 整 ,否 则极 易 产 生轴 心裂 纹 。 开停 锻 温度 较 高 的 锻 造 温 度 易 于 塑 性 变 形 ,但 无 限制 就 会发 生过 热 和过 烧 。过低 的开 锻 温 度使 得开 停 锻 温度 范 围 变 窄 .相 应要 增 加 变 形 火 次 。一 般锻 造 最好 选择 在单 相 区进 行 ,因为 组

ClMo 为 冷 冲模 具 钢 ,要 求 具 有 良好 的 r2 V作 淬 火不 变形 性 、淬透 性 、淬 硬 性 、高 强度 、高 耐

磨性 。某 厂 生产 的C lMo r2 V锻材 以退 火 状态 交货 ,

2 冷 钢锭 加 热 制 度

C lMo 高 碳 、铬 合 金 钢 ,塑 性 低 ,导 热 r2 V属

织 均 一 的情 况 下 ,塑性 和应 力 状 态都 较 均 匀 。 过

4 变形 工 艺过 程

该 钢种 组织 偏 析严 重 ,加热 保 温 时 间长 ,锻

造 温度 范 围窄 ,稍不 注 意 加 大 压 下 量 和 进 料 量 ,

就会 产生 内外 部裂 纹 ,冈此一 般 变形 工艺 均 需4 ~

硬 度为HB 25 2 7 = 5 0 ,钢 中的组 织不 允 许有共 晶碳 性 差 ,高 温加 热 ,温度 控 制 不 当 ,易 发 生 过 热 、 过 烧 。根 据 生产 实 际 情况 ,制 定 如下 加 热 曲线 如 化 物 网 络 ,共 晶碳 化 物 不 均 匀 性 小 于 等 于6 , 级 内部无 白点裂纹及其 他冶金缺 陷 。化学 成分 如表 1 。

cr12mov锻造工艺流程

cr12mov锻造工艺流程

Cr12MoV是一种常用的优质冷冲模具钢,广泛用于制造模具、切割工具、刀具以及铸造模具等领域。

Cr12MoV具有良好的切削性能、耐磨性、韧性和强度等性能,因此在现代工业制造中应用越来越广泛。

Cr12MoV的锻造工艺是指通过加热、锤击和变形等工艺过程,将该钢材料加工成适合使用的形状和尺寸。

下面我们将介绍Cr12MoV锻造工艺流程。

1.材料加热

首先将Cr12MoV冷却的钢进行热加工,通常使用电加热炉进行,将钢材加热至高温状态,以便于后续的锤击和塑性变形。

2.钢锤击打和塑性变形

在高温状态下,使用钢锤或机械锤对钢材进行锤击,以便钢材获得更好的塑性和变形能力。

锤击时需要控制好力度和方向,以避免过度变形或破坏钢材的晶体结构。

3.热处理

经过锤击和变形后,Cr12MoV钢材需要进行热处理,以使其获得更好的强度和硬度。

热处理一般包括退火、正火和淬火等过程,其中淬火是最常见的方式,可使钢材获得更高的硬度和耐磨性。

4.精加工和打磨

经过锤击和热处理后,钢材还需要进行精加工和打磨等工序,以便使其达到更高的精度和表面质量。

精加工过程包括车削、磨削、铣削等,在这些过程中需要控制好加工条件和工具的选择。

以上就是Cr12MoV锻造工艺流程的大致步骤,经过这些工序的加工,Cr12MoV钢材的性能将得到充分发挥,可以在模具、切割工具、刀具等领域得到广泛应用。

同时,为了保证钢材的质量和可靠性,也需要进行严格的质量管理和检测。

Cr12MoV锻造工艺

Cr12MoV钢的锻造为了减轻或消除Cr12MoV钢共晶碳化物分布不均匀性对模具机械性能和变形等方面的不良影响,需要对原材料进行锻造,要想不经过锻造,单纯从热处理上寻求改善碳化物分布不均匀性的不利影响是极为困难的。

一、Cr12MoV钢的锻造工艺Cr12MoV钢合理的锻造工艺如下:预热温度:750~850℃;加热温度:1080~1120℃;始锻温度:1050~1100℃;终锻温度:850~900℃;冷却方式:缓冷(坑冷或砂冷)Cr12MoV钢种其导热性较差,因而在锻造过程中,加热和冷却的速度不宜过快,以免在模具坯料截面上造成温差过大而开裂。

要严格控制锻造温度,如果停锻温度过高,引起晶粒长大粗化,发生碳化物聚集,则可能使钢的机械性能降低;而停锻温度过低,则因钢的塑性较差,应力增大,易导致坯料开裂而报废。

为了改善Cr12MoV钢的碳化物分布不均匀性,在锻造过程中务必注意采用正确的方法。

一般采用多方向、多次数的反复镦粗与拔长,例如三镦三拔或不少于三镦三拔的锻造方法,还有二轻一重、二均匀的锻造经验。

二轻一重是指锻造开始时(1050℃以上范围)轻打,锤击力度要小,在中间温度段(950~1050℃)之间重打,以保证击碎碳化物,950℃以下再度轻打,以防止开裂。

所谓的二均匀是指变形均匀、温度均匀。

对于使用性能不同的模具,其锻造后所允许的碳化物分布不均匀性级别也有时不同。

一般对冲击韧性和变形要求较高的模具,应控制在3级以下,若对硬度、强度、耐磨性、冲击韧性和变形均要求较高时,其碳化物分布不均匀性级别应严加控制,一般要求在2级以下,对冷挤压模最好控制在1~1.5级。

二、Cr12MoV钢的锻造不能把锻造简单地理解为毛坯成形,锻造是提高钢材内在质量、延长模具使用寿命的重要关键。

通过合理的锻造不但可以提高锻坯的致密度,将铸锭或型材中的气孔、疏松、缩孔、微裂纹焊合起来,而且可以碎化和细化共晶碳化物,将粗大的枝晶状共晶碳化物打散打碎,提高碳化物分布的均匀性,细化碳化物的粒度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Cr12MoV钢的锻造

为了减轻或消除Cr12MoV钢共晶碳化物分布不均匀性对模具机械性能和变形等方面的不良影响,需要对原材料进行锻造,要想不经过锻造,单纯从热处理上寻求改善碳化物分布不均匀性的不利影响是极为困难的。

一、Cr12MoV钢的锻造工艺

Cr12MoV钢合理的锻造工艺如下:

预热温度:750~850℃;

加热温度:1080~1120℃;

始锻温度:1050~1100℃;

终锻温度:850~900℃;

冷却方式:缓冷(坑冷或砂冷)

Cr12MoV钢种其导热性较差,因而在锻造过程中,加热和冷却的速度不宜过快,以免在模具坯料截面上造成温差过大而开裂。

要严格控制锻造温度,如果停锻温度过高,引起晶粒长大粗化,发生碳化物聚集,则可能使钢的机械性能降低;而停锻温度过低,则因钢的塑性较差,应力增大,易导致坯料开裂而报废。

为了改善Cr12MoV钢的碳化物分布不均匀性,在锻造过程中务必注意采用正确的方法。

一般采用多方向、多次数的反复镦粗与拔长,例如三镦三拔或不少于三镦三拔的锻造方法,还有二轻一重、二均匀的锻造经验。

二轻一重是指锻造开始时(1050℃以上范围)轻打,锤击力度要小,在中间温度段(950~1050℃)之间重打,以保证击碎碳化物,950℃以下再度轻打,以防止开裂。

所谓的二均匀是指变形均匀、温度均匀。

对于使用性能不同的模具,其锻造后所允许的碳化物分布不均匀性级别也有时不同。

一般对冲击韧性和变形要求较高的模具,应控制在3级以下,若对硬度、强度、耐磨性、冲击韧性和变形均要求较高时,其碳化物分布不均匀性级别应严加控制,一般要求在2级以下,对冷挤压模最好控制在1~1.5级。

二、Cr12MoV钢的锻造

不能把锻造简单地理解为毛坯成形,锻造是提高钢材内在质量、延长模具使用寿命的重要关键。

通过合理的锻造不但可以提高锻坯的致密度,将铸锭或型材中的气孔、疏松、缩孔、微裂纹焊合起来,而且可以碎化和细化共晶碳化物,将粗大的枝晶状共晶碳化物打散打碎,提高碳化物分布的均匀性,细化碳化物的粒度。

1、Cr12MoV钢材料的锻造特点

(1)钢的塑性差

Cr12MoV钢属于莱氏体钢,钢中碳化物数量多,且硬而脆,可塑性极差,尤其当共晶碳化物枝晶非常发达、碳化物块度又很粗大时,最容易锻裂。

(2)钢的变形抗力大

由于钢中碳及合金元素含量高,奥氏体再结晶温度升高,其变形抗力比碳素工具钢要高2~3倍。

(3)钢的导热性差

由于钢的导热性能差,加热时必须分阶段预热,否则在加热时就会出现开裂。

(4)加热时容易过烧

未经锻造的钢中,共晶碳化物多呈堆集状、网状分布,该处熔点最低,很容易熔化,因此锻造加热温度不能太高。

另一方面由于钢材变形抗力大,锻造加热温度又不能太低,因此锻造温度区间相对比较狭窄。

2、六面锻造

六面锻造是指三向镦粗和拔长的联合工艺,每次都要有一定的锻造比,才能使共晶碳化物逐步变成无规则均匀分布,或接近均匀分布。

单方向拔长是实际生产中常用的方法,网状堆集分布的碳化物被锻成带状堆集分布,碳化物也有所碎化,这样的锻造工艺对长轴类工件尚属可行,但对于模具而言,单方向拔长就会出现明显的各向异性。

大型模坯有时虽经合理锻造,但其中心组织仍难以得到重大改善。

碳化物呈网状堆集碳化物呈带状堆集

碳化物呈无规则均匀分布

锻造镦拔次数应根据具体情况决定,但不得少于三镦三拔。

(1)模具锻件的技术要求

一般韧性要求较高的精密加工的小型模具,要求碳化物不均匀级别小于或等于2级,一般模具或大型模具可适当放宽要求。

(2)原材料碳化物不均匀级别

如若供应的钢材中碳化物不均匀级别较高,例如,未经开坯轧制的电渣钢锭,树枝状分布的碳化物非常发达,碳化物不均匀级别高,就必须反复镦拔锻造,即使如此,仍很难用锻造方法使碳化物分布全面改观。

又如,大型模具所用的大尺寸钢材,虽经轧制,但钢材中心的碳化物多半仍保留网状堆集分布。

对于此类大型模坯,必须进行合理的六面锻造,即使如此,碳化物不均匀级别往往也很难低于3级。

模坯即使经过良好的六面锻造,碳化物仍然或多或少存在着方向性分布,因此在下料时就要先考虑模具的长边应与轧制方向一致,以便充分利用其较高的纵向性能和碳化物分布比较均匀的外缘部分金属,而孔型和磨损最大的部分,应尽可能避开坯料质量最差的中心部位,因为该处的碳化物最不容易均匀化。

三、锻造余热淬火-双细化工艺

在锻造过程中有两个相互矛盾的因素在起作用:一方面是锻造的锤击作用,它使碳化物被击散打碎、奥氏体严重变形;另一方面是锻造温度较高,形变后的奥氏体在锤击的间隙中立即进行回复和再结晶,紧接着就开始长大。

而被击碎的碳化物也利用锤击间隙重新聚集长大,并逐步角状化。

温度的作用是连续的,锤击的细化作用是断续的。

如果锻造比不够,停锻温度太高,火次太多,则晶粒就会粗化,碳化物也会粗大而多角,工件断口呈粗晶,易崩角脆裂,这就是锻造过热现象。

停锻缓冷时,碳化物还会长大,奥氏体中的碳不断析出,碳化物逐步角状化,或者说碳化物角状化多半是在停锻缓冷过程中形成的。

停锻温度愈高,锻后冷速愈慢,奥氏体晶粒和碳化物的粗化及角状化就愈严重。

碳化物锋利的的尖角是应力集中的焦点,是工模具早期脆裂失效的断裂源。

改变碳化物的分布和形态,可使工模具的使用寿命延长。

设想如果在停锻后稍作停留,让奥氏体得到回复并开始再结晶,然后立即淬火,既可抑制奥氏体晶粒的长大,也可抑制碳化物的重新集聚和角状化,可获得比较满意的碳化物粒度和形态,这就是锻造余热淬火工艺的理论根据。

如果再配合适宜的火次和锻造比,就可探讨摸索出最佳的锻造余热淬火工艺方案,获得碳化物和奥氏体晶粒双细化的效果。

锻造余热淬火以后,立即将毛坯在750℃左右进行高温回火2h,然后就可以进行机械加工,无须再进行球化退火。

锻造余热淬火工艺实际上就是高温形变热处理,在提高工件内在质量的同时缩短了常规退火时间代之以短时间的高温回火,因而节约了能源,缩短了生产周期。

国内有关部门对锻造余热淬火与常规锻造工艺进行了对比试验,采用下面方式进行:将

Cr12MoV钢材一分为四,分别进行不同方式的锻造,然后进行最终热处理。

其中,采用常规处理的试样经常规锻造后进行球化退火,即850~870℃加热保温2~3h,冷却到720~750℃,等温4h左右,炉冷到500℃出炉。

采用锻造余热淬火试样,再以750℃高温回火2h。

最终热处理的工艺都相同,即980℃加热油冷淬火,200℃回火。

对比试验结果如下:

1、直接取样,未经锻造材料,最终热处理后检测,碳化物不均匀分布,网系为6级,晶粒度为8.5级(左图)

2、常规锻造,两火成形(拔长),试样截面积变化由20cm2→12cm2→5.3cm2,锻后空冷,常规等温球化退火,最终热处理后检测,碳化物不均匀分布为带系为4级,比未经锻造降低2级。

晶粒度为10级,比未经锻造细化1.5级。

常规锻造热处理,碳化物带系4级常规锻造热处理,晶粒度10级

3、锻造余热淬火,两火成形,单向拔长。

试样截面积变化由20cm2→12cm2→7cm2,锻后油冷淬火,高温回火,最终热处理后检测。

碳化物不均匀度为带系2级,比常规锻造降低2级,比未经锻造降低4级。

晶粒度为11级,比常规锻造细化1级,比未经锻造细化2.5级。

碳化物分布带系2级,晶粒度11级4、加大最后一次变形量的锻造余热淬火,两火成形,单向拔长。

截面积变化由20cm2→12cm2→5.3cm2,油冷淬火,高温回火,最终热处理后检测。

碳化物不均匀分布降到1.5级,接近均匀分布,晶粒度为12级。

碳化物不均匀分布1.5级晶粒度12级

从试验结果可以看出:常规锻造一般可使原材料中的碳化物不均匀分布的级别降低2级左右,一般大中型工件毛坯经常规锻造以后,碳化物不均匀分布的级别最多可改善1~1.5级左右。

但利用锻造余热淬火工艺,可以大幅度降低碳化物不均匀分布的级别,特别是在加大最后一次变形量以后,锻造余热淬火工艺已能使小试样的碳化物基本均匀分布。

锻造余热淬火以后,碳化物粒度变细,棱角变圆,奥氏体晶粒度达到超细化。

这种双细化效果,可使工件的塑性和韧性同步上升,工模具使用寿命可以成倍提高,同时还能节约能源,缩短生产周期。