铜在粉末冶金中的作用

粉末冶金基础知识(三篇)

粉末冶金基础知识(一)粉末的化学成分及性能尺寸小于1mm的离散颗粒的集合体通常称为粉末,其计量单位一般是以微米(m)或纳米(nm)。

1.粉末的化学成分常用的金属粉末有铁、铜、铝等及其合金的粉末,要求其杂质和气体含量不超过1%~2%,否则会影响制品的质量。

2.粉末的物理性能⑴粒度及粒度分布粉料中能分开并独立存在的最小实体为单颗粒。

实际的粉末往往是团聚了的颗粒,即二次颗粒。

实际的粉末颗粒体中不同尺寸所占的百分比即为粒度分布。

⑵颗粒形状即粉末颗粒的外观几何形状。

常见的有球状、柱状、针状、板状和片状等,可以通过显微镜的观察确定。

⑶比表面积即单位质量粉末的总表面积,可通过实际测定。

比表面积大小影响着粉末的表面能、表面吸附及凝聚等表面特性。

3.粉末的工艺性能粉末的工艺性能包括流动性、填充特性、压缩性及成形性等。

⑴填充特性指在没有外界条件下,粉末自由堆积时的松紧程度。

常以松装密度或堆积密度表示。

粉末的填充特性与颗粒的大小、形状及表面性质有关。

⑵流动性指粉末的流动能力,常用50克粉末从标准漏斗流出所需的时间表示。

流动性受颗粒粘附作用的影响。

⑶压缩性表示粉末在压制过程中被压紧的能力,用规定的单位压力下所达到的压坯密度表示,在标准模具中,规定的润滑条件下测定。

影响粉末压缩性的因素有颗粒的塑性或显微硬度,塑性金属粉末比硬、脆材料的压缩性好;颗粒的形状和结构也影响粉末的压缩性。

⑷成形性指粉末压制后,压坯保持既定形状的能力,用粉末能够成形的最小单位压制压力表示,或用压坯的强度来衡量。

成形性受颗粒形状和结构的影响。

(二)粉末冶金的机理1.压制的机理压制就是在外力作用下,将模具或其它容器中的粉末紧密压实成预定形状和尺寸压坯的工艺过程。

钢模冷压成形过程如图7.1.2所示。

粉末装入阴模,通过上下模冲对其施压。

在压缩过程中,随着粉末的移动和变形,较大的空隙被填充,颗粒表面的氧化膜破碎,颗粒间接触面积增大,使原子间产生吸引力且颗粒间的机械楔合作用增强,从而形成具有一定密度和强度的压坯。

粉末冶金材料的分类及应用

粉末冶金材料的分类及应用粉末冶金材料的分类及应用粉末冶金材料的分类及应用【摘要】粉末冶金材料有着传统熔铸工艺不能获取的独特化学成分及物理性能,且具有一次成型等特点,因此被广泛应用。

本文主要从粉末冶金材料的主要分类入手,重点对其应用进行了阐述,希望给行业相关人士一定的参考和借鉴。

【关键词】:粉末冶金;材料;分类;应用0.引言所谓的粉末冶金材料指的是用几种金属粉末或者金属与非金属粉末为原料,通过配比、压制成型以及烧结等特殊工艺制成的各类材料的总称,而这种与熔炼和铸造明显不同的工艺也被统称为粉末冶金法。

因其生产流程与陶瓷制品比较类似,所以又被称为金属陶瓷法。

就目前而言,粉末冶金法不单是用来制取某些特殊材料的方法,也是一种优质的少切屑或者无切屑方法,且其具有材料利用率高、生产效率高,节省占地面积及机床等优点。

然而粉末冶金法也并非万能之法,其无论是金属粉末还是模具都有着较高的成本,且制品的形状和大小都受到一定的限制。

1.粉末冶金材料的主要分类1.1传统的粉末冶金材料第一,铁基粉末冶金材料。

作为最传统也是最基本的粉末冶金材料,其在汽车制造行业的应用最为普遍,并随着经济的迅猛发展,汽车工业的不断扩大,铁基粉末冶金材料的应用范围也就变得越来越广阔,因此其需求量也越来越大。

与此同时,铁基粉末冶金材料对其他行业来说也非常重要。

第二,铜基粉末冶金材料。

众所周知,经过烧结铜基制作的零件抗腐蚀性相对来说比较好,且其表面光滑没有磁性干扰。

用来做铜基粉末冶金材料的主要材料有:烧结的青铜材质、黄铜材质以及铜镍合金材料等,此外还有少量的具有弥散性的强化铜等材质。

在现代,铜基粉末冶金材料主要备用到电工器件、机械设备零件等各个制造类领域中,同时也对过滤器、催化剂以及电刷等有一定的作用。

第三,难熔金属材料。

因这类材料的熔点、硬度、强度都比较高,因此其主要成分为难熔性的金属及金属合金复合材料,主要被应用国防、航空航天以及和研究领域等。

第四,硬质合金材料。

粉末冶金零件的金相制样

粉末冶金零件的金相制样除铸造、机械成形与机械加工等技术外,粉末冶金(P/M)技术也是制造金属零件的重要方法之一。

该技术可极大减少钢锭金属的不良性能,通过混合不同金属粉末、或金属与非金属粉末,可以达到预期理想的金属性能,而采用其它方法,这些金属通常不易熔成合金。

粉末加工、将其压制为有用形状、以及烧结的过程费用很高,但与锻件或铸件相比,采用这种方法最终制成的零件具有某些无可比拟的优点。

主要优点包括:- 可生成精细均质晶粒结构- 可形成复杂形状,尺寸公差精密- 制成品表面光洁度性能优良与其它成形方法相比,花费很高的机械加工过程可得以缩减或直接除去,于是减小了碎屑损失。

因此,对于小型、形状复杂,和精密零件(如齿轮、链环等)的大批量生产而言,粉末冶金技术是最经济有效的方法。

而且,通过该加工技术,可制造大量特种合金,这些合金具有完全不同材料性能,如高温刚度与硬度。

由碳化钨粉末烧结而成的高速切割刀具正是这样一个实例:采用粉末冶金加工技术获得许多独特的金属性能。

烧结压制零件的密度影响强度、韧性、硬度等重要性能,因此,达到特定的孔隙度至关重要。

为了进行工艺流程控制,需应用金相学知识以检验孔隙度、非金属杂质、以及交叉污染等。

在研究与失效分析中,金相学也是一个主要工具,用于开发新产品,改进加工工艺。

除化学分析外,质量控制还包括一些物理方法,以检验密度、尺寸变化、流率等。

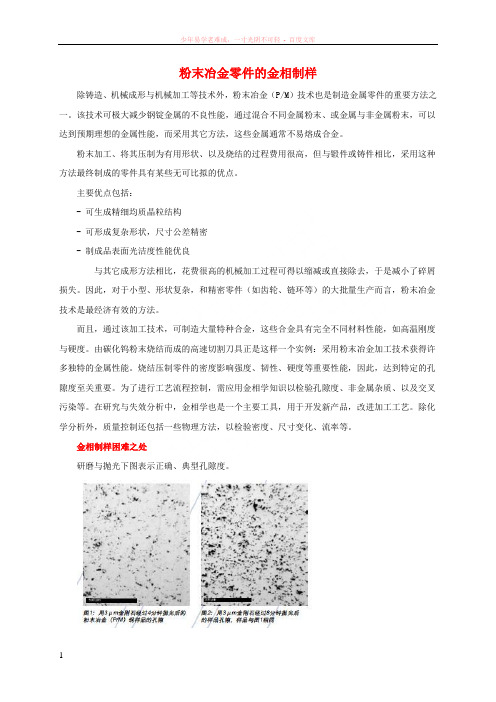

金相制样困难之处研磨与抛光下图表示正确、典型孔隙度。

解决方案:足够长时间抛光粉末冶金零件制备制造为了达到粉末金属零件的理想构造与近净成形,需对以下生产程序进行严格工艺流程控制:- 制备粉末- 将粉末与添加剂(如:润滑剂、碳、和合金元素)混合- 在硬质合金模具中压制粉末- 在保护性气体环境下高温烧结(1100℃-1200℃)化学方法与雾化法是粉末制备中两种最常用的方法。

化学方法将金属在低于熔点的温度下从矿石氧化物直接转变为金属粉末。

例如,铁粉末制备如下:首先,直接从铁矿中提炼出海绵铁,然后,通过机械加工,将海绵铁压碎为粉末,再通过降低温度退火进一步精炼得到纯铁粉末。

铜包铁粉的应用及制备

第38卷第6期 2020年12月粉末冶金技术Powder Metallurgy TechnologyVol. 38, No. 6December 2020铜包铁粉的应用及制备张珊珊u),历长云1)H,潘跃武2),许磊 '胡号1>1)河南理工大学材料科学与工程学院,焦作454000 2)徐州工程学院机电工程学院,徐州221018网通信作者,E-mail: ****************.cn摘要铜包铁粉是一种将铜包在铁粉表面形成包覆层的复合粉末,被用来改善铜铁混合粉末组织不均、成分偏析等问题。

本文综述了铜包铁粉的应用及制备方法,介绍了机械球磨涂覆法、置换镀铜法、化学镀铜法等铜包铁粉制备技术的基本原理 及研究进展,总结了铜包铁粉制备过程中存在的问题,并展望了铜包铁粉的发展方向。

关键词铜包铁粉:机械球磨涂覆法:置换镀铜法:化学镀铜法分类号TG495;TF125Application and preparation of copper-coated iron powdersZHANG Shan-shanx'2\ LI Chang-yun'm, PAN Yue-wu2\ X U L ei'\H U HaoX)1) School of Materials Science and Engineering, Henan Polytechnic University, Jiaozuo 454000, China2) School of Mechanical and Electrical Engineering, Xuzhou University of Technology, Xuzhou 221018, China^Corresponding author. E-mail: ****************.cnABSTRACT Copper-coated iron powders are the composite powders that the surfaces of iron powders are coated by copper to form the coating layer to improve the uneven microstructure and the composition segregation of the copper-iron mixed powders. The application and preparation methods of the copper-coated iron powders were reviewed in this paper. The basic principles and research progress of the copper-coated iron powders prepared by mechanical ball milling coating, displacement copper plating, and electroless copper plating were introduced, respectively. The problems in the preparation process of the copper-coated iron powders were summarized, and the development direction of the copper-coated iron powders was prospected.KEY WORDS copper-coated iron powders; mechanical ball milling coating; displacement copper plating; electroless copper plating包覆粉末是将异种成分包覆在颗粒表面形成的 复合结构粉末,作为热喷涂材料、高性能涂层、电触 头材料、导电材料及轻质高温耐磨涂层的原料以其独特的性能被广泛应用于机械制造业、化学工 业、电子行业和玻璃制造业等领域。

粉末冶金考卷及问题详解

专业课原理概述部分一、选择题(每题1分,共5分)1. 下列哪种方法不属于粉末冶金的基本工序?A. 制粉B. 成型C. 焊接D. 烧结A. 物理法B. 化学法C. 机械法D. 生物法A. 粉末颗粒间的粘结B. 孔隙度的降低C. 材料体积的膨胀D. 密度的提高4. 下列哪种粉末冶金产品不适合采用注射成型技术?A. 微型齿轮B. 复杂形状零件C. 大型结构件D. 精密仪器零件A. 蜡B. 纤维素C. 硼酸D. 铝合金二、判断题(每题1分,共5分)1. 粉末冶金工艺可以生产出任意复杂形状的零件。

()2. 粉末冶金过程中,烧结是唯一使材料致密化的步骤。

()3. 粉末冶金制品的力学性能一定低于相同成分的铸件。

()4. 粉末冶金技术在航空航天领域有广泛应用。

()5. 粉末冶金工艺中,制粉是一个步骤。

()三、填空题(每题1分,共5分)1. 粉末冶金的基本工序包括____、____、____。

2. 常用的金属粉末制备方法有____、____、____。

3. 粉末冶金烧结过程中,会发生____、____、____等现象。

4. 粉末冶金成型方法主要有____、____、____等。

5. 粉末冶金制品具有____、____、____等优点。

四、简答题(每题2分,共10分)1. 简述粉末冶金的基本原理。

2. 什么是粉末冶金注射成型?它有哪些优点?3. 粉末冶金烧结过程中,影响材料性能的主要因素有哪些?4. 简述粉末冶金在航空航天领域的应用。

五、应用题(每题2分,共10分)1. 某一粉末冶金制品的原料为铁粉和铜粉,试分析其烧结过程中可能发生的化学反应。

2. 请设计一种粉末冶金工艺流程,用于生产微型齿轮。

3. 某粉末冶金制品在烧结过程中出现开裂现象,请分析可能的原因并给出解决措施。

4. 如何通过粉末冶金工艺提高制品的致密度?5. 论述粉末冶金在新能源汽车领域的应用前景。

六、分析题(每题5分,共10分)1. 分析粉末冶金制品在制备过程中可能出现的缺陷及其产生原因,并提出相应的解决措施。

粉末冶金多孔材料

粉末冶金多孔材料Powder Metallurgy Porous Materials供稿|贾成厂1,金成海2/ JIA Cheng-chang 1,JIN Cheng-hai 2作者单位:1. 北京科技大学材料科学与工程学院,北京 100083;2. 钢铁研究总院,北京 100088概 述多孔材料,顾名思义就是有很多孔的材料,是由材料实体与孔隙构成的相互贯通或封闭的网络结构。

如果孔隙之间是相互相通的,则称为开孔;如果孔隙与孔隙之间是完全隔开的,则称为闭孔;也有些孔隙则是半开半闭的。

粉末冶金多孔材料,又称多孔烧结材料,由金属或合金粉末 (球状或不规则形状),或短纤维,经成形、烧结制成。

材料内部孔道纵横交错、互相贯通,一般有 30%~60% 的孔隙度,孔径 1~100 μm 。

常用的金属或合金粉末冶金多孔材料,也称多孔烧结材料,由金属或合金粉末经成形、烧结工艺而制成。

常用的金属或合金有青铜、不锈钢、铁、镍、钛、钨、钼以及难熔金属化合物等。

粉末冶金多孔材料具有孔径和孔隙度均可控制、导热、导电、可焊接和加工、高的比强度、冲击韧性、能量吸收性能、化学活性、阻波性能、独特的光学性能、良好的透过性、选择性的渗透与吸附性、止振性能等一系列优异的性能。

在气体和液体过滤、高温燃气的净化过滤、熔融金属的过滤、固体催化、缓冲器及吸震器、电极材料、屏蔽材料、流体分布装置、热交换器、加热器、散热器、结构材料、生物材料等领域得到广泛应用。

内容导读有青铜、不锈钢、铁、镍、钛、钨、钼以及难熔金属化合物等。

做成的制品有坩埚状、碟状、管状、板状、薄膜等。

粉末冶金多孔材料导热、导电性能好,透过性能好,耐高温与低温,抗热震,抗介质腐蚀。

可用于制造过滤器、多孔电极、灭火装置、防冻装置等。

图 1 是多孔铝,图 2 是多孔镍。

多孔材料的优异性能力学性能由于粉末冶金多孔材料中存在大量的孔隙,所以其密度显著减小。

例如多孔钢的密度与致密材料相比能够减轻 34.2%。

粉末冶金综述论文

合金元素在Cu-PM材料中的应用研究进展(重庆理工大学重庆巴南)摘要:在铜基粉末冶金材料中添加合金元素可以显著改善材料的性能特别是摩擦性能,烧结含合金元素的Cu-PM材料是一种有发展前景的粉末冶金材料,如添加Al、Cr、Ni等元素。

本文综述了合金元素对铜基粉末冶金材料的性能和组织结构等的影响,总结了到目前为止相关领域的结论和进展,并讨论了Cu-PM 材料生产现状和发展趋势。

关键词:合金元素;Cu-PM;应用;进展1 引言铜基粉末冶金摩擦材料是以铜粉为主要成分,此外含有润滑组元石墨和摩擦组元陶瓷颗粒以及强化铜基体的合金元素等多种组分。

其最早出现于1929年,材料是含少量的铅、锡和石墨的铜基合金。

铜基粉末冶金摩擦材料在飞机、汽车、船舶、工程机械等刹车装置上的应用发展较快,使用较成熟是在70年代之后。

前苏联于1941年后成功地研制了一批铜基摩擦材料,广泛应用于汽车和拖拉机上。

美国对铜基摩擦材料的研究也较多,主要是致力于基体强化,从而提高材料的高温强度和耐磨性。

二十世纪初,铜基摩擦材料大多用在干摩擦条件下工作,五十年代以后,大约75%的铜基摩擦材料,均在润滑条件下工作。

这些摩擦材料都是以青铜为基,以锌、铝、镍、铁等元素强化基体。

由于合金元素在铜基粉末冶金材料中的良好作用,国内很多单位及个人展开了相关方面的工作并发表了论文及成果。

本文就国内含合金元素的铜基粉末冶金材料的相关研究进行了论述。

2 Cu-PM材料生产现状及国内外对比纯铜粉末主要用电解法和雾化法生产。

电解法是借助电流的作用, 使电解液中的铜离子在阴极析出成粉的制粉过程。

用电解法生产的铜粉呈表面积发达的树枝状、纯度高、压制性能优良, 是纯铜粉末的主要生产方法。

相关文献表中数字表明, 我国的铜及铜基合金粉末的产量和用量与欧美等国家差距很大, 这从一个侧面说明我国铜粉生产与应用还具有十分广阔的开发空间。

电解铜粉与国外产品相比, 主要差距在于:(1)产品的规格少。

基体铜的粒度对铜基粉末冶金摩擦材料性能的影响

基体铜的粒度对铜基粉末冶金摩擦材料性能的影响刘建秀;贾徳晋;樊江磊;吴深;邵建敏;张驰【摘要】采用粒度为270、150、106和75 μm的气雾化纯铜粉作为基体,通过粉末冶金热压烧结的方式,制备铜基摩擦材料.研究基体铜的粒度对材料的物理力学性能、材料组织和摩擦性能的影响.采用MM-3000摩擦磨损试验机测试3000~7000 r/min转速条件下材料的摩擦性能,结果表明:铜粉粒度从270 μm减小到75 μm时,材料的流动性变差,压坯密度降低,材料的硬度呈减小趋势,从18.5 HBW降到14.0 HBW.但是铜粉粒度为106 μm时,硬度反而增加为2.0 HBW.随着转速的升高,摩擦系数呈先增加后减小的趋势,粒度为106 μm的试样摩擦系数比较稳定,摩擦系数变化从0.336到0.348,磨损率也最低,在7000 r/min初速度下仅为47 mg.%Taken gas-atomized copper powder of particle size (270、150、106 and 75 μm) as bases, the copper-based powder metallurgy friction materials were prepared by hotpress sinter. Effect of copper powder particle size on mechanical properties, morphology and friction performance was evaluated by a MM -3 000 friction damage test machine. The rotation speed is 3 000~7 000 r/min,The results showed that the hardness decreases from 18.5 HBW to 14.0 HBW with decrease of copper powder particle size. The material has a biggest hardness of 22.0 HBW when the copper powder particle size is75 μm. The friction coefficient increases and then decreases with the rotation speed increase. The friction coefficient becomes more steady when the copper powder particle size is 75 μm.The friction coefficient increases from 0.336 to 0.348,and rate ofwear decreases either. It is only 47 mg when the rotation speed is 7 000r/min.【期刊名称】《材料与冶金学报》【年(卷),期】2018(017)001【总页数】6页(P69-74)【关键词】铜基粉末冶金;基体铜粒度;摩擦系数;磨损率【作者】刘建秀;贾徳晋;樊江磊;吴深;邵建敏;张驰【作者单位】郑州轻工业学院机电工程学院,郑州45 0000;郑州轻工业学院机电工程学院,郑州45 0000;郑州轻工业学院机电工程学院,郑州45 0000;郑州轻工业学院机电工程学院,郑州45 0000;郑州轻工业学院机电工程学院,郑州45 0000;郑州轻工业学院机电工程学院,郑州45 0000【正文语种】中文【中图分类】TG115;TF802从2009年12月26日中国首条高速铁路通车至2014年中国高速铁路营业里程已达1.6万公里,稳居世界第一[1].高速铁路的快速发展,需要我国的列车不断的提速.然而,速度增加1倍,制动功率就需要增加8倍来满足要求,但是,国产的摩擦材料摩擦系数微低,且稳定性不佳,难以满足高速列车的需要,目前主要依赖进口.为了实现高速列车摩擦材料的早日国产化,国内针对高速摩擦材料开展了大量研究.粉末冶金材料以其良好的导热性、稳定的摩擦系数、高耐磨性等优点,得到广泛应用[2].铜基粉末冶金摩擦材料以其组织均匀、导热性好、耐磨性高、摩擦系数稳定等优点,大量应用于快速列车的制动摩擦材料.目前国内铜基粉末冶金摩擦材料的性能还不能满足250 km/h 以上快速列车的严格要求,需要进一步提高摩擦材料的性能.影响铜基粉末冶金摩擦材料性能的因素主要是其成分和工艺.铜基粉末冶金摩擦材料主要是由基体铜、摩擦组元、润滑组元和稀有金属[3-5]通过粉末冶金的方法制成的金属基颗粒复合材料[6].大多数人都通过研究摩擦组元[7-12]、润滑组元[13-16]等成分,以及烧结温度[17-20]、压制压力[19-22]等烧结工艺来提高铜基摩擦材料的性能.但是,有关基体对铜基粉末冶金摩擦材料性能影响的研究还很少.本文主要研究基体铜的粒度对摩擦材料硬度、孔隙率、密度、组织和摩擦性能的影响,为改变国内快速列车刹车摩擦材料依赖进口的现状提供理论基础.1 实验1.1 材料制备按照表1的比例,在V型混料机中混料8 h,冷压后热压烧结,经保温及室温冷却后,制备出铜粉粒度为270、150、106和75 μm的试样,依次编号为:Cu50、Cu100、Cu200、Cu300.表1 铜基粉末冶金摩擦材料成分组成Table 1 Chemical composition of the copper-based powder metallurgy friction material成分粒度μm纯度质量分数%气雾化CuFeCr-Fe鳞片状石墨MoS2Sn270、150、106、757515015075≤15099.899899999.999.95715~1710~129~111~3余量1.2 性能测试使用布氏硬度仪测量烧结试样的硬度,在试样上取5个均匀分布的数据点,测出硬度取平均值.采用排水法,根据国标GB 5163-1985,计算试样的密度(ρ)以及孔隙度(θ).采用MM-3 000摩擦磨损试验台测试材料的摩擦性能,试样摩擦面由三个厚13~15 mm 的正方体组成,试验参数如表2所示.采用电子扫描仪(SEM)观察试样的组织形貌以及磨损表面的形貌.表2 摩擦磨损试验参数Table 2 Test parameters of friction and wear试样面积cm2有效半径cm制动初速度r·min-1制动压力MPa试验惯量kg·m23730000 550 243740000 550 243750000 550 243760000 550 243770000 550242 结果与讨论2.1 显微组织与力学性能表3为4种试样的硬度、密度和孔隙率.由表3可以看出,试样Cu50、Cu100、Cu300的密度随着铜粉粒度的减小而逐渐降低,原因在于随着铜粉粒度的减小,粉末的流动性能变差,导致压坯密度降低,烧结密度随铜粉粒度的减小而减小.随着铜粉粒度的减小,铜颗粒的总体表面积增大,由于润湿性的差异,表面的结合性能降低,孔隙率呈上升的趋势.试样硬度值的变化规律同烧结密度的变化保持一致,随着烧结密度的增加,硬度值呈上升趋势.但是,试样Cu200的烧结密度为5.23g/cm3、硬度为22.0 HBW,都高于试样Cu50的烧结密度4.99 g/cm3、硬度18.5 HBW,孔隙率为12.54%低于试样Cu50的孔隙率16.55%,其原因在于Cu50和Cu100试样的基体颗粒较大,材料其他成分的颗粒很多在150 μm以上,接触颗粒之间形成较大的空隙,成型烧结过程中,彼此进入对方空隙的效果差.Cu200试样的基体粒度则较小,由于颗粒尺寸间的差异,在成型烧结的过程中,相互填补彼此空隙的效果好.Cu300试样的基体颗粒虽小,但其流动性差,并不能达到填补彼此空隙的良好效果.所以试样Cu200中基体铜颗粒和其他组元颗粒之间形成了最佳配比,增加各组元之间的接触面积,使压坯密度升高,孔隙率降低,提高烧结密度和硬度.表3 各试样的物理和力学性能Table 3 Physical and mechanical properties of the samples试样编号硬度HBW密度(g·cm-3)孔隙率%Cu5018 54 991655Cu100154 9517 15Cu20022 05 2312 54Cu30014 04 9317 45图1为4种试样的组织形貌.其中大片浅灰色为金属基体铜,镶嵌在基体铜中的深灰色为金属Fe,棱角分明的暗灰色为金属Cr-Fe,黑色条状成分为石墨,Fe粉上分布的黑色点状物质为空隙.由图1可以看出,随着铜粉粒度减小,基体铜分布的均匀性越高,且连续性越好,这是由于粒度越小,铜颗粒之间的界面越容易结合.但是,Fe和Cr-Fe与基体铜的界面结合性先升高后降低,孔隙率呈先降低后升高的趋势,这是因为随着基体铜粒度的减小,Fe和Cr-Fe的扩散性能提高,在试样中分布越均匀,相互接触面积增大,结合性能增强,同时由于润湿性的差异,孔隙率增加.然而Cu200的孔隙率却最低,原因是铜颗粒和其他组元颗粒之间相互填补,增大了不同组元之间的结合面积,提高了整体的结合性能.摩擦时材料剥落大多都是从石墨层开始的,随着基体铜粒度的减小,鳞片状石墨逐渐由杂乱分布状态变为层状分布状态,且试样Cu200的石墨垂直于压制方向呈层状分布,可以从表面变形层挤出,均匀分布在摩擦表面,从而降低磨损.图1 试样烧结后的微观形貌Fig.1 Microstructures of the sintered sample with different copper particle size(a)—Cu50; (b)—Cu100; (c)—Cu200; (d)—Cu300.2.2 摩擦磨损性能图2为4种试样在初速度为 3 000、 4 000、 5 000、 6 000 和 7 000 r/min 下的平均摩擦系数变化曲线,可以观察到随着转速的增加,4种试样的平均摩擦系数大体呈现先增大后减小的趋势.随着粒度的增大,直接作用于摩擦面的颗粒越大,摩擦系数越大.随着转速的增大,在摩擦力和摩擦热的作用下,由于润湿性、孔隙的存在,材料中有颗粒脱落,镶嵌在表面的摩擦膜中,起磨粒的作用,在3 000~6 000 r/min 的初速度下,4种试样的摩擦系数随着转速增大而增大,其中Cu50、Cu100、Cu300三种试样的摩擦系数增幅较大,最高可达0.03,Cu200样品组织分布均匀,各组元结合性好,颗粒脱落较少,摩擦系数的变化比较稳定,仅为±0.1.转速在6 000~7 000 r/min的条件下,由于摩擦面温度不断升高,促使摩擦面产生一系列的塑性变形和氧化现象,形成一层氧化膜.氧化膜有效减少了摩擦材料与对偶的直接接触,所以4种试样的摩擦系数都有所减小.氧化膜的稳定直接影响摩擦系数的稳定性,随着基体粒度的减小,在摩擦力作用下颗粒的脱落程度降低,摩擦面破坏程度降低,摩擦系数更稳定.所以Cu50、Cu100、Cu300试样随着粒度的减小,摩擦系数的变化幅度呈减小趋势,Cu200试样的摩擦系数几乎不变,是因为Cu200的基体粒度小,同其他组元相互颗粒间容隙度小,分布更加均匀,起到夹持作用,减少颗粒脱落,使摩擦面更稳定.图2 试样在不同初速度下的摩擦系数变化曲线Fig.2 Friction coefficient curves with different rotation speeds图3 为4种试样在初速度为3 000、 4 000、 5 000、 6 000和7 000 r/min下的磨损率变化曲线,以试样每10次制动的面磨损量(mg)作为磨损率参数.由图3可以看出,随着转速的升高,磨损率呈增大的趋势.试样Cu50、Cu100、Cu300随着基体Cu粒度的减小,磨损呈降低的趋势,Cu200的磨损率最小,且磨损率波动最小.在5 000 r/min初速度时,最大相差15 mg,但在7 000 r/min初速度条件下最大相差却达到50 mg.图3 试样在不同初速度下的磨损率变化曲线Fig.3 Wear loss curves with different rotation speeds图4 为4种试样摩擦(初速度为7 000 r/min)后的表面形貌.由图可观察出,Cu50试样的摩擦表面有大面积的脱落,摩擦膜被严重破坏,且脱落处有石墨粒聚集.Cu100试样呈现斑状脱落,仅有小片区域出现脱落,同时表面部分区域被磨屑覆盖.Cu200的摩擦表面比较平整几乎没有表面脱落现象,且分布着均匀的第三体,有效减小材料的磨损.Cu300的摩擦表面只有微量的脱落,第三体的分布状态介于Cu200和Cu100之间.4种试样随着粒度的减小,一方面,石墨分布状态由杂乱无章逐渐变为层状分布状态,良好的嵌入材料中,可以通过表面变形层挤出,均匀的分布在摩擦面,起到良好的润滑作用.另一方面,孔隙率逐渐减少,在摩擦的过程中,增强相与基体的结合性逐渐增强,从而减少了材料的脱落.在摩擦作用下,材料会产生磨屑,随着磨屑的不断增加,在摩擦力、压力和温度的共同作用下,这些磨屑颗粒会发生塑性变形,形成薄膜.由于氧化作用形成一层致密的氧化膜,氧化膜在摩擦过程中,一方面把材料和对偶阻隔开,减少直接接触,从而降低黏着磨损的可能;另一方面,高硬度的氧化膜阻碍遗留在摩擦副之间的磨粒直接作用在材料摩擦面上,降低磨粒对摩擦表面产生犁沟效应.通过观察摩擦表面脱落膜的厚度并进行Fe元素扫描分析,发现Fe、O元素含量较高,由此得出为氧化膜.在高速的摩擦作用下,磨屑增加,受摩擦力和载荷作用的影响,在摩擦面参与氧化膜的形成.当氧化层的厚度增加到一定程度,在摩擦过程中,压力和冲击同时作用在脆硬的氧化膜上,氧化膜会产生裂纹,进而不断地延伸和扩展,再由裂纹的相互连接,最后导致表面薄膜的脱落.如图4(a)所示,从氧化膜脱落的磨粒最终在摩擦表面参与摩擦,在压力和摩擦力的作用下,磨粒被压入氧化膜,导致材料表面进一步产生裂纹,引起材料表面脱落,循环往复,材料的磨损逐渐增大.如图4(c)和(d)所示,只有较小的脱落,在摩擦过程中,形成的磨屑较少,对表面的氧化膜破坏较小,所以摩擦表面的氧化膜比较稳定,不仅有效地降低了材料的磨损,同时氧化膜的脱落程度也很低,从而减少了氧化膜产生的磨粒对摩擦表面的进一步磨损.图4 试样摩擦后的微观形貌Fig.4 Friction surface micrographs of the samples(a)—Cu50; (b)—Cu100; (c)—Cu200; (d)—Cu3003 结论(1)采用不同粒度的气雾化铜粉作为基体,通过热压烧结制成铜基粉末冶金摩擦材料试样,研究表明随着铜粉粒度的减小,试样基体的连续性越来越均匀,试样的硬度大体呈降低的趋势,但试样Cu200的硬度最高,为22.0 HBW,提高了材料的耐磨损性能.(2)随着铜粉粒度的减小,密度呈减小的趋势,试样Cu200的密度最大,为5.23 g/cm3;孔隙率和密度相反,呈增大的趋势,但Cu200的孔隙率最小,为12.54/%,减少材料的脱落,提高材料的抗摩擦磨损性能.(3)在7 000 r/min的初速度下进行摩擦磨损试验,随着粒度的减小,摩擦系数整体呈降低的趋势,Cu200摩擦系数的稳定性最高,磨损率呈降低的趋势,且Cu200的磨损率最低.Cu基体的粒度为106 μm,铜基粉末冶金摩擦材料具有最佳综合性能,材料的硬度为22.0 HBW,密度为5.23 g/cm3,孔隙率为12.54/%,摩擦系数为0.348,磨损率为47 mg.参考文献:[1] 苏醒. 中国高铁到底有多牛?全球叹服![N]. 人民日报, 2015-10-20.(Su Xing. How strong are Chinese high-speed trains ? Global admiration ! [N]. People’s Daily, 2015-10-20.)[2] 张忠莹, 鲁乃光. 粉末冶金摩擦材料综述[J]. 粉末冶金技术, 1986(03). (Zhang Zhongying, Lu Naiguang. Summary of powder metallurgy friction [J]. Powder Metallurgy Technology, 1986(03).)[3] 孙忠刚, 高飞, 王德庆. 锡对粉末冶金铜基摩擦材料摩擦磨损性能的影响 [J]. 润滑与密封, 2014, 39(12): 29-38.(Sun Zhonggang, Gao Fei, Wang Deqing. Effects of Sn content on friction and wear properties of copper matrix frictional material [J]. Lubrication Engineering, 2014, 39(12): 29-38.)[4] 符蓉, 房顺利, 高飞, 等. 铬对铜基粉末冶金材料摩擦磨损性能的影响 [J]. 润滑与密封, 2013, 38(10): 15-20.(Fu Rong, Fang Shunli, Gao Fei, et al. Effects of Cr content on friction and wear properties of copper matrix frictional material [J]. Lubrication Engineering, 2013, 38(10): 15-20.)[5] 姚冠新, 牛华伟. 镍对铜基粉末冶金摩擦材料摩擦磨损性能的影响 [J]. 热加工工艺, 2016, 45(8): 121-124.(Yao Guanxin, Niu Huawei. Effects of nickel on tribological wear properties of copper-based powder metallurgy friction material [J]. Hot Working Technology, 2016, 45(8): 121-124.)[6] (苏)费多尔钦科N M. 现代摩擦材料 [M]. 徐润泽, 译. 北京: 冶金工业出版社, 1983.(Fedor Cinco N M. Modern friction materials [M]. Xu Runze translates. Beijing: Metallurgical Industry Press, 1983.)[7] 赵翔, 郝俊杰, 彭坤, 等. Cr-Fe为摩擦组元的铜基粉末冶金摩擦材料的摩擦磨损性能 [J]. 粉末冶金材料科学与工程, 2014, 19(6): 935-939.(Zhao Xiang, Hao Junjie, Peng Di, et al. Friction and wear behavior of Cu-based P/M friction materials with Cr-Fe as friction components [J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(6): 935-939.)[8] 陈洁, 熊翔, 姚萍屏, 等. Fe在铜基粉末冶金摩擦材料中的作用 [J]. 粉末冶金工业, 2016, 16(4): 16-20.(Chen Jie, Xiong Xiang, Yao Pingping, et al. The working of Fe in copper-based P/M friction material [J]. Powder Metallurgy Industry, 2016, 16(4):16-20.)[9] 姚萍屏, 熊翔. Fe及SiO2对铜基刹车材料摩擦磨损性能的影响机制 [J]. 摩擦学报, 2006, 26(5): 478-483.(Yao Pingping, Xiong Xiang. Friction and wear behavior and mechanism of Fe and SiO2 in Cu-based P/M friction material [J]. Tribology, 2006, 26(5): 478-483.)[10] 卢宏, 张婧琳, 刘联军, 等. SiO2粒度对铜基粉末冶金摩擦材料性能的影响 [J]. 粉末冶金技术, 2014, 32(3):195-199.(Lu Hong, Zhang Jinglin, Liu Lianjun, et al. The effect of SiO2particle size on Cu-based powder metallurgy friction materials [J]. Powder Metallurgy Technology, 2014, 32(3): 195-199.)[11] Zhang Yongzhong, Zhao Guoding. The effect of interfacial modifying on the mechanical and wear properties of SiCp/Cu pomposities [J]. Materials Letters, 2003, 57: 4583-4591.[12] 周海滨, 姚萍屏, 肖叶龙, 等. SiC颗粒强化铜基粉末冶金摩擦材料的表面形貌特征及磨损机理[J]. 中国有色金属学报, 2014, 24(9): 2272-2279.(Zhou Haibin, Yao Pingping, Xiao Yelong, et al. Topographical characteristics and wear mechanism of copper-based powder metallurgy friction materials reinforced by SiC particle [J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2272-2279.)[13] Lei Liu, Yiping Tang, Haijun Zhao, et al. Fabrication and properties of short carbon fibers reinforced copper matrix composites [J]. Journal of Materials Science, 2008, 43(3): 974-979.[14] 杨浩, 朱明明, 李卫. 短碳纤维增强铜基复合材料的载流摩擦磨损行为[J]. 特种铸造及有色金属, 2013, 33(8):765-768.(Yang Hao, Zhu Mingming, Li Wei. Friction and wear behaviors of short carbon fibre reinforced copper matrix composites with electric current [J]. Special Casting and Nonferrous Alloys, 2013, 33(8): 765-768.)[15] 陈军, 姚萍屏, 盛洪超, 等. 碳对铜基粉末冶金摩擦材料性能的影响 [J]. 材料热处理, 2006, 35(14): 13-16.(Chen Jun, Yao Pingping, Sheng Hongchao, et al. Effect of carbon on property of copper-base powder metallurgy friction material [J]. Material and Heat Treatment, 2006, 35(14): 13-16.)[16] LI Jingfu, Zhang Lei, Xiao Jinkun, et al. Sliding wear behavior of copper-based composites reinforced with graphene nanosheets and graphite [J]. Transactions of Nonferrous Metals Society of China, 25(2015) 3354-3362.[17] 王天国, 覃群. 烧结温度对铜基粉末冶金摩擦材料组织和性能的影响 [J]. 机械工程材料, 2016, 40(1): 39-42.(Wang Tianguo, Qin Qun. Effect of sintering temperature on microstructure and properties of Cu-based powder metallurgy brake material [J]. Materials for Mechanical Engineering, 2016, 40(1): 39-42.) [18] 盛洪超, 熊翔, 姚萍屏. 烧结温度对铜基粉末冶金航空刹车材料摩擦磨损行为的影响 [J]. 非金属矿, 2006, 29(1): 52-55.(Sheng Hongchao, Xiong Xiang, Yao Pingping. Effect of sintering temperature on abrasion behavior of Cu-based P/M aircraft brake materials [J]. Non-Metallic Mines, 2006, 29(1): 52-55.)[19] 熊翔, 盛洪超, 姚萍屏. 铜基航空刹车材料的烧结温度与烧结压力[J]. 中南大学学报, 2007, 38(2): 206-212.(Xiong Xiang, Sheng Hongchao, Yao Pingping. Sintering pressures and tenperatures of Cu-based aircraft brake materials [J]. Journal of Central South University, 2007 38(2): 206-212.)[20] 王建强, 李国民, 赵洪波. 烧结工艺对铜基粉末冶金摩擦材料的影响 [J]. 润滑与密封, 2013, 38(10): 77-79.(Wang Jianqiang, Li Guomin, Zhao Hongbo. The effect of sintered process on Cu-based powder metallurgy friction materials [J]. Lubrication Engineering, 2013, 38(10); 77-79.)[21] 姚萍屏, 盛洪超, 熊翔, 等. 压制压力对铜基粉末冶金刹车材料组织和性能的影响[J]. 粉末冶金材料科学与工程, 2006, 11(4): 239-243.(Yao Pingping, Sheng Hongchao, Xiong Xiang, et al. Effect of compaction pressure on microstructures and properties of Cu-based P/M brake materials [J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(4): 239-243.)[22] 王培, 陈跃, 张永振. 烧结压力对铜基粉末冶金闸片材料摩擦学性能的影响 [J]. 机械工程材料, 2014, 38(6): 66-69.(Wang Pei, Chen Yue, Zhang Yongzhen. Influence of sintering pressure on tribological property of Cu-based powder metallurgy material for brake [J]. Materials for Mechanical Engineering, 2014, 38(6): 66-69.)。

五种常见的冶金工艺及其在冶金行业中的应用技术

五种常见的冶金工艺及其在冶金行业中的应用技术冶金工艺是指通过一系列的物理、化学和机械处理,将矿石等原材料转化为各种金属制品的过程。

在冶金行业中,有许多种常见的冶金工艺被广泛应用,它们在不同的领域和行业中发挥着重要的作用。

本文将介绍五种常见的冶金工艺及其在冶金行业中的应用技术。

一、焙烧工艺焙烧工艺是一种将矿石或金属氧化物在高温下进行氧化、热解或脱除水分、氧化物等处理的工艺。

该工艺主要通过控制温度和氧气含量,将矿石中的有害杂质氧化成易于分离的化合物,提高金属的纯度和回收率。

焙烧工艺广泛应用于铁矿石冶炼中,通过焙烧可以将铁矿石中的硫、磷等杂质氧化成相对稳定的化合物,提高铁的品位和品质。

二、熔炼工艺熔炼工艺是一种将金属矿石或金属废料加热至高温,使其熔化并分离出金属和非金属成分的工艺。

熔炼工艺主要通过控制温度和添加适当的熔剂,将金属矿石中的金属与非金属物质分离,得到纯净的金属。

熔炼工艺广泛应用于各种金属的冶炼过程中,例如铜熔炼、铝熔炼、锌熔炼等。

三、电解工艺电解工艺是一种利用电解原理将金属离子还原成金属的工艺。

在电解槽中,通过将金属离子溶解于电解液中并施加电流,金属离子将被电流还原成金属,在电极上得到纯净的金属。

电解工艺广泛应用于铜、铝、锌等常见金属的生产过程中,通过电解可以快速高效地提取金属,并且具有较高的纯度。

四、浸出工艺浸出工艺是一种将金属从矿石中溶解出来的工艺。

通过将矿石浸泡在特定的溶剂中,使溶剂与金属反应生成可溶性的金属盐,并通过进一步的处理和分离得到纯净的金属。

浸出工艺主要应用于铜、锌等金属的提取过程中,通过浸出工艺可以高效地从低品位矿石中提取金属,并实现资源的有效利用。

五、粉末冶金工艺粉末冶金工艺是一种利用金属粉末进行成型和烧结的工艺。

通过将金属粉末与适当的添加剂混合、成型和烧结,得到具有一定形状和性能的金属制品。

粉末冶金工艺广泛应用于制造各种金属制品,例如粉末冶金零件、金属陶瓷等,具有高精度、无废料、可组合性强等优点。

水雾化法制铜粉的简单介绍

水雾化法制铜粉的简单介绍一.铜粉的发展简史铜粉是粉末冶金制品生产使用的重要原料。

国际工业性铜粉的生产开始于2O世纪2O年代, 5O年代以后,国际上出现了新的铜粉生产方法—置换沉淀法和水冶法,后来,出现了雾化法。

我国于1958年开始了铜粉的试制工作。

当时进行的是电解铜粉的生产试验。

60年代中期,电解铜粉试制获得成功并投人小批量生产。

70年代中期,我国建立了第一条电解铜粉的生产线。

80年代至90年代,随着我国国民经济的迅速发展,铜粉用量大幅度增加。

为了满足市场需求,国内一些大型企业通过挖潜革新和进行技术改造,使铜粉产量翻了几番。

在此期间,相继建立和发展了十多个铜粉生产企业,全国铜粉的生产能力达到40000吨左右,年产量平均约24500吨。

二.当前铜粉的生产方法及现状铜粉的生产方法主要分为:电解法、水雾化法和氧化还原法。

电解法生产历史悠久,工艺成熟。

生产的铜粉,具有树枝状的微观形状,还有比表面发达、纯度高、成形性能好等特点,然而,用电解法生产铜粉有着严重污染环境和能耗高的缺点。

在铜粉生产方面,能够替代电解法的,当首推雾化制粉法。

水雾化制粉,加上氧化还原等后续处理工艺,成功研制开发了符合环保需要的低松装密度雾化铜粉。

三.水雾化生产铜粉的工艺流程。

电解铜块—熔炼—雾化—氧化---烘干还原---破碎---抗氧化处理----筛分---合批—成品。

1.熔炼在中频炉或电弧炉加热到1150-1200℃。

2 .雾化工业化的雾化铜粉生产分气雾化法和水雾化法两种。

生产实践证明,水雾化生产效果比气雾化好,水雾化在空气或者惰性气体中雾化。

3. 氧化氧化过程对生产高性能低松装密度铜粉的影响极大。

在生产中发现,氧化方式、氧化时间及氧化温度对粉末的氧化效果影响很大。

特别是在相同的氧化时间和氧化温度条件下,氧化方式对氧化效果的影响尤其大。

氧化方式分为静态及动态两种方式。

静态氧化时,铜粉氧化速度十分缓慢,而且容易结块;动态氧化则不然,故其氧化效果甚佳。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

近年来,粉末冶金学者更多关注具有“纳米”和“复合”特性的材料,而忽略了基础材料及其工艺在粉末冶金领域中不断扩大的作用。

铜在粉末冶金领域中发挥了巨大的作用,将会继续促进其发展。

本文主要阐述了铜粉在粉末冶金领域的应用及其工艺的发展,回顾了铜的发展历史、特性和应用。

本文支持此观点:铜在粉末冶金的应用会持续增加,在热管理材料领域及传统的粉末冶金中,其应用前景看好。

本文主要阐述了铜粉在粉末冶金领域的应用及其工艺的发展,回顾了铜的发展历史、特性和应用。

笔者认为铜在粉末冶金的应用会持续增加,在热管理材料领域及传统的粉末冶金中,其应用前景看好。

铜在粉末冶金中的应用

早在1万年前,铜作为独特金属就被发现和认识。

起初它被用于珠宝和其它装饰品。

天然的铜块或含铜矿石作为原料,加工非常简单,即原始冷加工。

回溯到公元前8700年,就有用铜来做项链坠子。

铜具有优良的导热和导电性能,以及良好的抗腐蚀和机械性能。

铜容易被加工成复杂的形状和细丝。

建筑师经常利用其亮红色和其被侵蚀后的铜绿,来作为建筑物、顶棚和户外装置的装饰。

铜易与其它元素形成合金,大量用来制造异型的锻件、铸造件和粉末冶金产品。

铜与镍形成合金具有抗海水腐蚀的优良性能。

锡可以提高固溶体中铜的强度和抗腐蚀性能。

锌和铜合金,即黄铜粉,被用于水管、锁件、阀门、管件。

含有镍、锡、钛、铍及钴的铜合金强度相当于高强度钢,而且具有高的导电率和导热性能。

铜及铜锌铝合金常被用于生产片状的金粉。

通过调整锡镍成分,可以生成特定的颜色。

在粉末冶金领域,用纯铜粉生产电子和导热零部件。

含有锡、锌、镍、或者铁的铜合金被广泛用于汽车、草地公园设备、工具和电子工业。

铜粉最多使用在自润滑轴承上,另外是Fe-Cu预混合,化学工业领域的渗析和摩擦材料部件。

铜粉重要和特色的应用是粉末冶金领域。

在此领域的材料不是通过熔炼和铸造得到的,例如:弥散强化Cu-Al2O3用来强化和制造焊接电极(用于汽车和其它工业领域),用于电子部件的热管理领域W-Cu和Mo-Cu,此类材料需要控制其孔隙率。

自润滑轴承和过滤器是粉末冶金领域典型的应用。

这些材料要求控制适当的孔隙率,以此含油量达到优良的润滑效果。

铜粉末通过金属注射成型工艺可以制造成复杂形状的电气和电子部件,这种产品具有良好的导电性和导热性。

我们可以使用高纯铜粉,通过提高零件的最终密度来提高导电性和热导率。

注射成型工艺可以提高铜粉的致密度,产品的导电率和热导率随之提高。

粉末冶金产品

铜粉末的首要应用是铜锡粉混合,来制造青铜件。

在二十世纪二十年代早期,座落在美国新泽西州卡尔特莱特自治区的金属精练(USMR),开始生产电解铜粉。

此工厂面积小,拥有大的阴极槽。

在生产高峰期,粉末工厂每月铜粉大约455吨。

在20世纪八十年代中期,熔炼和电解精炼企业被迫关闭,由于卡尔特莱特工厂关闭,尽管有些企业试图生产电解铜粉,美国再也没有电解铜粉产品生产。

如今,电解铜粉产地有欧洲、日本、俄罗斯、印度和南韩。

电解铜粉颗粒具有树枝状的特性,通过调整工艺松装密度小于1克/立方厘米,生坯强度大于35MP。

通过调整沉降工艺和粉末的后处理,松装密度可以提高。

在美国,通过水雾化和气雾化工艺加上氧化还原法可以生产铜粉,其形状为球形或不规则形状。

雾化粉末的物理性质(比如:松装密度,流动性,颗粒尺寸及生坯强度)与工艺条件有关,比如:特定的添加剂,熔炼温度,雾化压力,还原温度和对粉末的后处理。

通过氧化还原试的粉末中位径10微米,松装密度小于1.5克/立方厘米,生坯密度大于20MP。

雾化后的粉末粒径和还原温度是决定粉末产品的关键因素。

雾化并氧化还原粉末的性质与电解铜粉在应用上基本一样,应用方面例外的是需要树枝状的粉末和非常低的松装密度。

加工自润滑铜锡基含油轴承(内部有孔隙)是粉末冶金独有的特性。

此类轴承被烧结到一定的密度,孔隙含油率可以达到10~30%。

此类轴承需要定期润滑,以确保在设备寿命周期内安全运行。

1920年自润滑轴承首次用在别克汽车业。

在其它工业的使用是相当大的,改变了家用设备的产业。

自润滑轴承的制造大约消耗了铜粉产量的55%。

Cu-Pb和Cu-Pb-Sn轴承用于汽车、涡轮、止推垫圈和工业泵设备上。

钢背材料已经代替了铸造和锻造青铜轴承,粉末覆盖在钢基体上,通过烧结和轧制达到一定的致密度,最终产品的孔隙率小于0.25%。

通过雾化生产黄铜粉和镍银合金粉,黄铜粉中锌含量在10%~30%,有时铅被加入来提高机械性能。

其在锁件、仪表指针和驾驶装备上得到了应用。

由于黄铜漂亮的颜色,其被用于装饰性的金属奖牌。

重2.6千克的黄铜粉末冶金部件最近被用于机器人胳膊部位。

烧结密度为7.7克/立方厘米的烧结件其拉伸强度达到193MPa,伸长率达到14%。

大量的粉末冶金件表明了粉末冶金工艺对铜基材料的使用非常有潜力和创造性的。

在2002年全世界铜粉末使用量估计在5.9~6.4万吨,北美使用量在2.2万吨,欧洲为1.8万吨,其它国家消耗量为4500吨。

大约55%铜粉用于青铜件,13%同铁粉混合来生产粉末冶金部件,12%用于渗透烧结粉,10%用于黄铜,10%用于其它应用如:摩擦材料,化学,W-Cu和Mo-Cu重金属,涂层,油漆,糊剂和墨水。

在北美及全世界粉末生产公司经过合并重组。

20年前,北美主要有八家铜粉生产厂家,今天已经减到4个,可能会进一步萎缩。

目前发展

粒径小于10微米的粉末适合于注射成形零件的生产。

注射成形工艺可用于电气和电子工业生产复杂形状的部件,此种材料具有高的导电率和导热性。

由于高纯材料的导电性与烧结密度相关,注射成形工艺可以使得部件的密度接近原始材料的密度,并且具有复杂的形状,提出了铜粉在热管理装置上的应用。

除了电子产

品中复杂全铜散热片和其它散热部件,文章还讨论了松散铜粉在电子部件冷却中的应用。

Ullrich

文章研究了获得高的导电率和导热性的必要条件。

分析了电导率在90%以上的部件对原材料、挤压压力和烧结温度的要求。

和铁粉增长一样,用于与铁粉预混合的铜粉期望会增加5%。

铜粉增强了铁碳合金材料的性能,可以提高其密度、强度、抗疲劳性和机械性能。

Engstrom (NorthAmericaHoganas)的论文讨论了在几种铁基粉末冶金件如何添加一定量的铜粉来提高其性能和微观结构。

铜粉在导热设备和具有高的导电和导热粉末冶金部件的应用很少被开发。

潜在的应用包括电气接触元件、短路器、电动部件(例如:滑动环、换向器和转子条)。

已经被用于电动部件领域的散热片和热交换器,将会延伸到到电子冷却系统。

用于导电和导热部件的铜粉将达到产品的15%~20%。

铜粉随着铁粉混合物及熔渗剂使用的增加而增加,每年铜粉的消耗量达到约25%,铜锡粉末用于自润滑轴承,用于锁件和纺织件的黄铜件,青铜合金粉末全世界继续消耗占50%~60%。

生产管道工业的弯头和其他零部件已经发展的相当成熟。

由纯铜粉制造这样部件的经济问题应该再次被回顾。

由于铜粉漂亮的颜色以及对大气抗腐蚀的优良性能,铜粉大量用于装饰性的目的,例如:家具、建筑物外层、墙和屋面材料。

铜粉末冶金件在这样领域的应用也应得到考虑。

现在,由铜粉和铜基合金粉末制造的比较高的压力和比较大的部件已经能被用于此领域。

许多锻造和铸造的铜及铜合金件需要机械加工。

铅经常被加入此类产品中以增强铜的切削性能。

铅合金轴承部件的处理正变得是个问题,许多国家正施加压力减少铅的含量。

粉末冶金件几乎不需要切削加工,因此利用其固有制造工艺,用来

代替许多含铅的锻铸造件。

这些部件会涉及熔丝架、焊接电极、阀门、扣件和传输件。

铜粉前途是光明的。

传统的应用,如:自润滑轴承、预混合粉、熔渗剂、黄铜和青铜合金、以及摩擦材料继续扮演着重要的角色,是铜粉消耗的主要领域。

铜粉在导热和导电领域的应用将继续增长,这会扩大铜粉的使用。

大部分粉末冶金工艺在生产高密度、高热导率部件方面是可行的,新的粉末冶金技术需要被人们认知和开发

利用粉末冶金工艺,生产高速切削粉末冶金合金件及装饰性部件需要被开发,只有由铜粉做成的部件可以满足其特性。