车轮用钢连铸技术开发

车轮锻造技术要求

车轮锻造技术要求车轮锻造技术是一种常见的金属加工工艺,用于制造车辆的轮胎。

它是将金属材料加热至一定温度后,通过强大的冲击力使其形成所需形状的一种工艺。

车轮锻造技术在汽车制造业中扮演着重要的角色,因为它能够提供高强度和高质量的车轮产品。

车轮锻造技术的首要要求是对金属材料的选择。

常见的车轮材料包括铝合金、钢和镁合金等。

不同的材料具有不同的特性和应用场景,因此在选择材料时需要考虑车轮的使用环境和要求。

例如,如果需要轻量化的车轮,可以选择铝合金或镁合金,而对于需要承受更大载荷的车辆,可以选择钢材料。

车轮锻造技术对金属材料的加热温度和冷却速度有着严格的要求。

在锻造过程中,金属材料需要加热至足够高的温度,以使其变得可塑性更好,便于成型。

同时,在锻造完成后,需要对车轮进行适当的冷却,以保证其强度和硬度。

因此,控制加热温度和冷却速度是车轮锻造技术中的重要环节。

车轮锻造技术还要求锻造工艺的精确控制。

在锻造过程中,需要根据车轮的设计要求,合理确定锻造工艺参数,如锻造温度、锻造力和锻造时间等。

同时,在锻造过程中需要保证金属材料的均匀性和一致性,以避免出现缺陷或变形等问题。

因此,锻造工艺的精确控制是保证车轮质量的关键。

车轮锻造技术还要求设备和工具的高质量和精确性。

锻造设备需要具备足够的力量和稳定性,以产生足够的冲击力来完成锻造过程。

同时,锻造模具和工具需要具备高度精确性,以确保车轮的尺寸和形状的准确性。

因此,高质量和精确性的设备和工具是保证车轮锻造质量的基础。

车轮锻造技术还要求对成品车轮进行适当的热处理和表面处理。

热处理可以提高车轮的强度和硬度,增加其使用寿命。

表面处理可以提高车轮的耐腐蚀性和美观度,同时也可以提高车轮与轮胎之间的粘附力。

因此,热处理和表面处理是车轮锻造技术中不可忽视的环节。

车轮锻造技术是一种重要的金属加工工艺,具有高强度和高质量的特点。

它要求对金属材料的选择、加热和冷却控制、锻造工艺的精确控制、设备和工具的高质量和精确性,以及适当的热处理和表面处理。

短流程连铸连轧成套装备的国内外相关研究进展

短流程连铸连轧成套装备的国内外相关研究进展近年来,短流程连铸连轧成套装备在钢铁行业中得到了广泛的关注和应用。

该装备以其高效、节能的特点,极大地提高了钢铁生产的效率和质量。

本文将对国内外相关研究进展进行分析和总结,以期为短流程连铸连轧成套装备的应用提供有益的借鉴和启示。

首先,从国内方面来看,在短流程连铸连轧成套装备领域,中国在研究和应用方面取得了显著的进展。

钢铁企业对短流程连铸连轧装备的研究和开发投入了大量的资金和人力,取得了令人瞩目的成果。

例如,中国宝钢集团开发的300mm厚板短流程连铸连轧生产线实现了国内外同类产品中板坯厚度最大的连铸连轧生产能力。

该生产线在提高产品质量和生产效率方面取得了显著的成效,并在市场上取得了良好的口碑。

此外,在研究领域,中国的科研机构也取得了重要的突破。

例如,中国科学院金属研究所开展了短流程连铸连轧过程中氧化物夹杂物形成和控制的研究,提出了一种新的控制方法。

这一方法通过调整温度、氧气含量和生产过程中的工艺参数,在一定程度上解决了氧化物夹杂物对产品质量的影响问题,提高了产品的质量。

与此同时,国外对于短流程连铸连轧成套装备的研究也取得了重要的进展。

例如,德国的西门子公司开发了一种具有高能效的短流程连铸连轧生产线。

该生产线采用了先进的控制技术和设备,使得产品的加工过程更加精确和高效。

另外,日本的神户制钢公司在短流程连铸连轧技术方面也取得了重要突破。

他们开发了一种新型的连铸连轧工艺,使得产品的加工工艺更加稳定和可控。

此外,国际钢铁行业对于短流程连铸连轧成套装备的应用也在不断加大。

由于其高效、节能的特点,短流程连铸连轧成套装备在世界范围内得到了广泛的应用。

据统计,截至目前,全球有超过200家钢铁企业采用了短流程连铸连轧成套装备,其中不乏知名企业,如ArcelorMittal、POSCO等。

这些钢铁企业通过引进和应用短流程连铸连轧装备,提高了生产效率、降低了能源消耗,实现了可持续发展的目标。

轮式工程机械车轮用型钢技术条件

文章标题:深度解析轮式工程机械车轮用型钢技术条件在工程机械领域,轮式工程机械是不可或缺的一部分,而车轮作为轮式工程机械的关键部件之一,其用材必不可少。

在这篇文章中,我们将深入探讨轮式工程机械车轮用型钢技术条件,从材料选用、工艺要求、性能指标等多个方面进行全面评估,为读者呈现一篇高质量、深度和广度兼具的文章。

一、轮式工程机械车轮用型钢技术条件概述车轮用型钢作为轮式工程机械的重要材料,其选择至关重要。

在实际应用中,车轮必须具备足够的强度、硬度、耐磨性和冲击韧性,能够承受重载、高速行驶以及恶劣路况的考验。

车轮用型钢的技术条件包括材料选用、工艺要求、性能指标等多个方面。

二、材料选用1.成分要求车轮用型钢必须具备一定的化学成分,包括碳、硅、锰、磷、硫等元素的含量。

合理的成分配比可以保证车轮的强度和硬度,提高其耐磨性和抗疲劳性能。

2.材料标准合格的车轮用型钢必须符合相应的国家标准或行业标准,比如GB/T 1222-2007中关于车轮用钢棒的标准要求,以及企业内部的标准规定等。

三、工艺要求1.工艺流程车轮用型钢的生产工艺包括钢水冶炼、连铸、轧制、热处理等多个环节,每个环节的工艺参数都需严格控制,以确保最终产品的质量。

2.热处理工艺热处理是影响车轮用型钢性能的关键环节,包括淬火、回火、正火等工艺,其中淬火温度、保温时间、冷却介质等参数的选择对最终的车轮性能有着重要影响。

四、性能指标1.强度指标车轮用型钢的抗拉强度、屈服强度、硬度等都是重要的性能指标,与车轮的承载能力和使用寿命密切相关。

2.耐磨性车轮在使用过程中会受到不同程度的磨损,因此其耐磨性能是衡量其质量好坏的重要标准之一。

3.冲击韧性在恶劣路况下,车轮经常会受到来自路面的冲击负荷,因此其冲击韧性也是需要重点考虑的性能指标。

五、总结与展望在本文中,我们对车轮用型钢技术条件进行了全面评估,从材料选用、工艺要求、性能指标等多个方面进行了深入探讨。

通过本文的阐述,相信读者对车轮用型钢的相关知识有了更深入的了解,更能够在实际应用中选择合适的车轮材料。

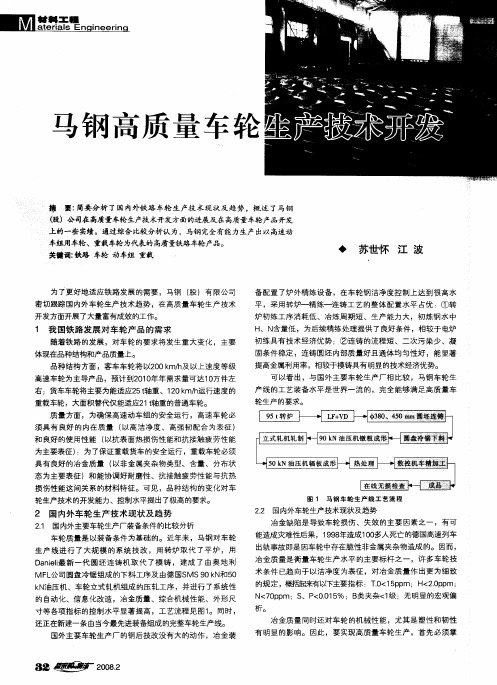

马钢高质量车轮生产技术开发

国外主要车轮生产厂的钢后技改没有大 的动作 ,冶金 装

维普资讯

握能 实现 高洁净 度 的车 轮钢 冶金 技 术。 当冶 金质 量 控 制 水 平 及 能 力提 高 后 ,提 高 车 轮 相 对 使 用 条件 的适 应 性 则是 提 高 车 轮 使用 品质 的主 导 因素 。 欧 、 美 以 改善 车 轮 使用 性能 为 目的 的研 究相 当活 跃 ,特 别 注 重 通 过 材 料及 材 料 性 能 的优 化 综 合 性 地提 高 车 轮 的 耐 磨 性 能 、 接 触 疲 劳 性 能 和 抗 热 损 伤 性 能 , 已 经 研 制 出 用 于 高 速 列 车 的 S pr s u el 、用于 重载 货 车 的 “ 家6 o 专 ”等 新 型车 轮 材 料 ,得 到

产线 的工艺装备水平是世界一流的 ,完全能够满足高质量车

轮生 产 的要 求。

须具有 良好 的内在质量 ( 以高洁 净度 、高 强韧 配合 为表 征) 和 良好的使用性能 ( 以抗表面热损伤性能和抗接触疲 劳性能 为主要表征 ) :为 了保证重载货车的安全运行 ,重载车轮必须 具有 良好 的冶金质量 ( 以非金属夹杂物类型、含量 、分布状 态为主要表征 )和能协调好耐磨性、抗接触疲劳性能与抗 热 损伤性能这间关系的材料特征。可见 ,品种结构的变化对 车 轮生产技术的开发能力、控制水平提 出了极高的要求。

析。

寸等各项指标 的控制水平 显著提高 ,工艺流程见图1 同时, 。

还 正在 新建 一条 由当今 最先 进装 备组 成 的完 整车 轮生产 线 。

冶金质量 同时还对车 轮的机械性能 ,尤其是塑性和韧性

有 明 显 的影 响 。 因此 ,要 实现 高 质 量 车 轮 生产 ,首 先 必 须 掌

连铸技术国内外现状及发展趋势

连铸技术国内外现状及发展趋势

近年来,随着钢铁产业的发展,连铸技术逐渐成为钢铁生产中不可或缺的重要环节。

连铸技术是利用铸造方法将钢水连续铸造成坯料的一种工艺方法,其优点包括生产效率高、质量稳定、节能环保等。

目前,国内外连铸技术的发展已经进入了一个高速发展的阶段。

在国内,连铸技术已经广泛应用于各大钢铁企业中,其中代表性的企业包括宝钢、鞍钢、武钢等。

这些企业在连铸技术的研发和应用上取得了丰硕的成果,使得我国的连铸技术水平在全球范围内处于领先地位。

在国外,欧洲和日本的连铸技术也非常发达。

欧洲地区的连铸技术以西门子、ABB、德马吉等公司为代表,其技术水平处于世界领先水平。

而日本的连铸技术则以日本钢铁公司、神户制钢等企业为代表,其技术水平同样非常高。

此外,美国、韩国等国家也在连铸技术方面取得了一定的成果。

未来,随着钢铁产业的不断发展,连铸技术的应用将会越来越广泛。

同时,随着智能制造的不断推进,连铸技术也将向着智能化、自动化方向发展。

此外,为了提高生产效率和质量,连铸技术还将继续推广应用高温、高速、多流等先进技术,以实现钢铁生产的高质量、高效率和低成本。

综上所述,连铸技术在国内外的发展已经进入了一个新的阶段,在未来的发展中,将会不断推进技术创新和应用,以满足钢铁行业的生产需求。

连铸技术国内外现状及发展趋势

连铸技术国内外现状及发展趋势

随着钢铁工业的不断发展,连铸技术作为钢铁生产中的重要工艺技术,也在不断发展和改进。

本文旨在探讨连铸技术的国内外现状和发展趋势。

一、连铸技术国内外现状

1. 国内现状

目前我国连铸技术已经成为钢铁生产中的主要工艺技术之一,国内的连铸设备和技术水平也不断提高。

目前,我国铸造模具、连铸机、冷却系统等连铸设备已经实现国产化,并且在连铸技术的研究和应用方面也取得了不少成果。

然而,与国外相比,我国的连铸技术仍然存在一定的差距。

2. 国外现状

国外的连铸技术相对较为成熟,特别是在技术水平和设备精度方面已经达到了相当高的水平。

目前,欧美等发达国家的连铸技术已经开始向高端化、多功能化方向发展,能够适应更加复杂的钢铁材料生产需求。

二、连铸技术的发展趋势

1. 高端化

随着我国钢铁产业的不断发展,钢铁材料的品质和精度要求也越来越高。

因此,连铸技术也需要不断提升,向高端化方向发展。

2. 多功能化

在连铸技术的应用过程中,还需要考虑人工智能、大数据、机器

视觉等技术的应用。

未来,连铸技术将朝着多功能化的方向发展。

3. 绿色化

连铸技术的发展也需要考虑环保和资源节约。

因此,在设备制造和生产过程中,需要更多地考虑环保和资源节约问题,实现连铸技术的绿色化。

综上所述,连铸技术作为钢铁生产中的重要工艺技术,其国内外现状和发展趋势也在不断变化。

随着技术的不断提升和应用范围的扩大,连铸技术有望在未来实现更加高端化、多功能化和绿色化的发展。

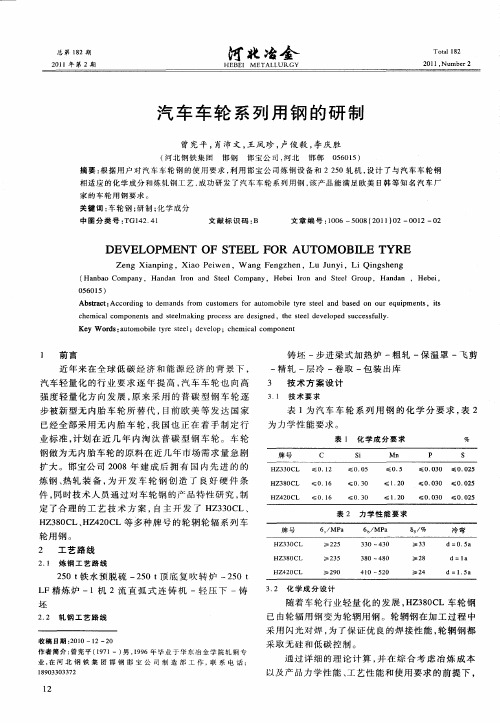

汽车车轮系列用钢的研制

Absr c : c r i g t m a d r m c t m e s ora o o l y e se l n s d on o q pme s, i ta t Ac o d n o de n s fo uso r f utm bi t r te a d bae ure ui e nt t s

收 稿 日期 :0 0—1 2 21 2— 0

作者 简 介 : 曾宪 平 ( 9 l一) , 9 6年 毕 业 于 华 东 冶 金 学 院 轧 钢 专 17 男 19

采 取无硅 和低 碳控 制 。 通 过 详 细 的 理 论 计 算 , 在 综 合 考 虑 冶 炼 成 本 并

业, 河北 钢铁 集 团邯 钢邯 宝公 司制造 部 工作, 系 电话: 在 联

( 北钢铁集团 河 邯钢 邯宝公 司, 河北 邯郸 061) 5 05

摘 要 : 据 用 户 对 汽 车 车 轮 钢 的 使 用 要 求 , 用 邯 宝 公 司 炼 钢 设 备 和 22 0轧 机 , 计 了 与 汽 车 车 轮 钢 根 利 5 设

相 适 应 的 化 学 成 分 和 炼 轧 钢工 艺 , 功研 发 了 汽车 车轮 系列 用 钢 , 产 品 能满 足欧 美 日韩 等 知 名 汽 车 厂 成 该

H Z 2 CL 4 0

≥25 3

≥20 9

3 0 —4 0 8 8

4l ~5 0 0 2

ቤተ መጻሕፍቲ ባይዱ

≥2 8

≥2 4

d=1 a

d =1 5 .a

20t 水预脱 硫 一 5 顶 底 复 吹转 炉 一 5 5 铁 2 0t 20t

L F精炼 炉 一1机 2流 直 弧 式 连铸 机 一轻 压 下 一铸

中国铁路货车车轮技术发展历程及主要伤损分析

兰州交通大学本科生课程结课大作业课程类别:(全日制本科生)课程名称:机车车辆新技术姓名李慧琳学号201205141院系机电工程学院专业车辆工程题目中国铁路货车车轮技术发展历程及主要伤损分析课程论文提交时间:2016年4月5日中国铁路货车车轮技术发展历程及主要伤损分析一中国铁路货车车轮技术发展历程1.我国铁路货车车轮技术发展1.1辗钢车轮技术发展车轮按制造方法分,可以分为辗钢车轮和铸钢车轮。

辗钢车轮是用圆锭和圆坯经过压轧等工序制造而成。

从我国目前使用范围看辗钢车轮适用于机车客车和货车。

由钢锭制成辗钢车轮一般要经过一次或几次加热及多次辗压。

制造辗钢车轮比直接铸造车轮要消耗更多热能。

20世纪7 0 年代, 货车车轮主要产品是按冶金部、铁道部“两部协议”制造84 车轮型, 一直采用斜辐板结构形式, 其踏面为锥形踏面,辐板为不加工的原始轧制表面,车轮辐板上设有两个直径为45 m m的工艺孔。

针对8 4 0 D 车轮结构形式不能适应铁路货车提速、重需要, 21t 轴重货车S 形辐板车轮—H D S 型车轮, 在设计上彻底取消了车轮辐板孔,消除因辐板孔边缘应力集中所带来的安全隐患, 比直辐板车轮具有更好的径向弹性、更大的承载能力和更好的抗热裂性能。

2 0 0 5年, 在铁道部科技司和运输局装备部的支持下, 由铁道科学研究院标准所、金化所、马鞍山钢铁公司等单位开始共同研究和制订新的车轮技术标准体系。

剖析我国现行车轮技术标准存在的问题; 同时组织试验验证车轮标准的有关技术指标, 并将根据我国实际运营情况提出新标准的修订方案。

1.2 铸钢车轮技术应用铸钢车轮是用钢水直接浇铸而成。

国内铸钢车轮仅用于货运列车。

国外也应用于机车和客车。

与辗钢车轮相比,铸钢车轮具有工艺流程短、设备工艺相对简单、操作人员少、生产效率高、生产和管理成本较低的特点。

2 0 世纪9 0 年代中期。

铁道部从美国进口铸钢车轮, 选择了当时仅有的两家世界著名铸钢车轮制造厂(美国A B C公司和美国G R IF FI N 公司) 的产品,一进口技术标准采用美国A AR M 1 0 7 / 20 吕标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、无氧化保护浇铸技术

避免和减少钢水精炼后钢水的二次污染,是稳 定和提高车轮钢纯净度的关键,尤其是钢水连铸过 程的二次氧化给钢水的纯净度带来较大的危害,因 此必须采取必要措施,减少钢水浇铸过程的二次氧 化。 钢水无氧化保护浇铸是一有效的降低钢水二 次氧化的重要技术,其主要包括如下工艺环节:钢 包钢液面、大包-中间罐、中间罐内钢液面、中间

由图 3 可见,提高结晶器电磁搅拌电流,可有 效降低铸坯中心 C、S 元素偏析指数,铸坯中心 C 偏析指数由 1.1,最低下降到 1.03,中心 S 偏析指 数由 1.15,最低下降到 1.09,有效改善铸坯中心成 分偏析程度,提高了铸坯的均质度。

表 4 两种搅拌工艺条件下铸坯疏松情况 第 3 页 共 5 页

图 2 搅拌电流与铸坯中心等轴晶比率关系图

4.2 改善铸坯疏松,降低碳、硫成分偏析 研究表明,在稳定的浇铸工艺条件下,结晶器 电磁搅拌可有效改善铸坯的凝固组织,降低铸坯的 疏松及铸坯中心 C、S 偏析程度。 为研究不同搅拌工艺对铸坯断面疏松级别的 影响,试验从铸坯中心至表面连续制取了金相试 样,对铸坯断面的显微疏松状况进行了检验分析。 研究结果表明,使用电磁搅拌铸坯的铸坯疏松级别 优于无电磁搅拌的铸坯,具体见表 4。 不同电磁搅拌工艺对圆坯中心 C、S 元素偏析 影响的统计分析,见图 3。

250 31.2-45.6 36.8 300 44.4-66.3 53.0 450 48.3-72.2 58.1

4、结晶器电磁搅拌技术

铸坯的铸态组织往往是评价铸坯内部质量的 主要指标,均匀而致密的等轴晶组织是铸坯最为理 想的组织。结晶器电磁搅拌通过作用于铸坯凝固初 期,改善铸坯内钢水的运动来均匀铸坯内部温度、 消除过热、析出气体及促使夹杂物上浮[1],改善铸

有无氩封保护浇铸喂线后氮含量与中间罐氮 含量关系见图 1。可见,喂线后的氮含量同中间罐 中氮含量呈高度显著线性关系,直线的斜率接近

浇铸方式 氩封保护 未保护 喂线后 0.026 0.018

1.0,说明浇铸过程增氮量稳定,同时表明氩封保 护的效果良好稳定。

表 2 两种浇铸方式浇铸过程钢中 Als 含量变化情况,% 中间罐 0.019 0.007 衰减量 0.007 0.011 衰减率 26.9 61.1

铝板厂家 铝板技术网络部收集整理

高速车轮用钢连铸技术开发

张建平,龚志翔,陈刚,钟斌,吴宗双,

(马鞍山钢铁股份有限公司技术中心,马鞍山 243000) 摘要: 概述了马钢车轮钢生产工艺及圆坯连铸机技术特点, 为开发高速车轮用圆坯, 开展了无氧化保护浇铸技术、 结晶器电磁搅拌技术、二冷弱冷技术等优化试验研究,开发并形成了高质量车轮钢用钢连铸工艺技术。所生产的 圆坯具有气体及夹杂含量低,表面质量优良、内部无裂纹,铸态组织均匀、致密,中心等轴晶比率平均达 50%以 上,铸坯偏析、疏松级别低的特点。 关键词 高速车轮钢;圆坯;保护浇铸;结晶器电磁搅拌;二次冷却;技术开发

第 1 页 共 5 页

铝板厂家 铝板技术网络部 铸机流数:3 流 铸坯尺寸:380mm、 450mm 拉 坯 速 度 : 380mm : ≤0.90m/min ; 450mm:≤0.58m/min 保护浇铸:大包长水口+氩封+浸入式水 口+结晶器保护渣 电磁搅拌:M-EMS(外置式) 二冷方式:水冷 矫直机:三点五机架矫直.

表 1 两种浇铸方式浇铸过程钢中[N]含量变化情况,×10-6 浇铸方式 氩封保护 未保护

70 65

中包N含量(ppm)

喂线后 47.9 47.8

中间罐 52.3 66.7

120.0 110.0 100.0 90.0 80.0 70.0 60.0 50.0 40.0

增氮量 4.4 18.9

增氮率,% 9.2 39.5

求。

2、车轮钢生产工艺特点

车轮是高风险产品,优良的冶金质量是车轮安 全运行的重要前提和基本保障,马钢近年来通过不 断的技术改造和创新,建立并形成一条代表国际先 进水平的车轮钢专业生产线: 120t 转炉冶炼→钢包吹氩→LF 钢包精炼→VD 真空脱气→钢包喂线→大圆坯连铸→车轮轧制 其主要工艺特点是,优良的铁水、废钢等炼钢 原辅原料条件,先进的转炉自动化炼钢技术,高质 量的钢包钢水精炼技术、真空脱气技术、脱氧及夹 杂物控制技术、大断面圆坯连铸技术等,确保所生 产的车轮产品具有均匀稳定的化学成分、低的气体 及夹杂含量、优良的铸坯质量等。圆坯连铸机主要 技术参数如下:

Continuous Casting Technology Development for High-Speed Railway Wheel Steel

ZHANG Jianping,GONG Zhixiang, CHEN Gang, ZHONG Bin, WU Zongsuang

( Technology Center of Maanshan Iron & Steel Co. Ltd. , Maanshan 243000) Abstract:The characteristics of the railway wheel steel production process and the continuous casting system in Masteel are summarized. In order to develope the high quality round bloom using for high-speed railway wheel, a continuous casting technology, which includes the non-oxidizing casting protection technology, the mould electromagnetic stirring (M-EMS) technology and soft secondary cooling technology, etc. is optimized and developed. The round bloom produced has following characteristics: lower gas and inclusion content, higher surface and internal quality, no internal crack, homogeneous and dense macro-structure, better central equiaxed crystal ratio which is greater than 50% on average, lower level of segregation and porosity. Key words: high-speed railway wheel steel, round bloom, casting protection, M-EMS, secondary cooling, technology development

1、前言

车轮是列车运行的重要部件之一,其质量的好 坏直接影响到列车运行的安全性和稳定性。马鞍山 钢铁股份有限公司作为我国列车车轮的重点生产 企业,为适应我国铁路高速、重载大发展战略的需 要,多年来,一直致力于提高车轮实物质量水平的 工艺技术装备的升级改造与技术创新工作。近年 来,通过开展大量的工艺试验和技术研究,开发出 一系列高质量车轮用钢的圆坯连铸技术,如无氧化 保护浇铸技术、 电磁搅拌技术、 二冷水弱冷技术等。 并成功开发出 200Km/h、270km/h 高速旅客列车车 轮,40t 轴重的重载货车车轮用圆坯等。所生产的 圆坯具有气体及夹杂含量低, 表面、 内在质量优良, 铸坯铸态组织均匀、致密,中心等轴晶比率高达 50 %以上等特点,较好满足我国铁路运输大发展的需

由表 2 可见,采取氩封保护时,浇铸过程钢中

Als 含量衰减率大幅降低,衰减率由不采用保护浇

第 2 页 共 5 页

铝板厂家 铝板技术网络部收集整理

铸的 61.1%下降到 26.9%,若扣除钢中 Als 自然衰 减量,采用保护浇铸后,钢中 Als 含量的衰减率远 低于 20%。 进一步对比分析有、无氩封保护浇铸所生产铸 坯中夹杂含量表明,采用氩封工艺所生产的铸坯中 -6 夹杂总量从未采用保护浇铸的 29.7×10 降到了 -6 14.8×10 ,降幅达 50%。

坯内部非金属夹杂物的分布,降低非金属夹杂物及 全氧含量,提高金属的洁净度。 马钢圆坯结晶器电磁搅拌装置为外置式,电磁 搅拌器采用旋转磁场,采用低频、变流技术来调节 搅拌效果。为更好开发和利用结晶器电磁搅拌技 术,试验研究了不同电磁搅拌参数对圆坯内在质量 的影响[2]。 4.1 对铸坯等轴晶率的影响 研究结果表明,结晶器电磁搅拌可有效提高铸 坯的中心等轴晶区,且铸坯中心等轴晶比率随着搅 拌电流的增加而增加,最高达 72.2%。不同电磁搅 拌电流条件下铸坯中心等轴晶比率结果见表 3,电 磁搅拌对电磁搅拌电流与铸坯中心等轴晶比率关 系见图 2。

罐-结晶器、结晶器内钢液面保护。这里重点介绍 大包-中间罐钢水注流钢包浇铸技术的开发及应 用效果。 3.1 注流保护浇铸技术 马钢车轮圆坯钢包→中间罐注流保护,采用大 包长水口+密封垫圈+吹氩密封的物理保护+气 体保护的双重保护方式。浇铸过程,将钢包钢水经 由长水口直接注入中间罐一定钢液面下,从而避免 了浇铸过程钢流被空气二次氧化,同时提高中间罐 钢水液面的稳定性,减少钢液的喷溅。 3.2 注流保护浇铸效果 为评价注流保护浇铸效果,对比分析了无保护 浇铸、长水口+密封垫圈+氩封两种浇铸方式浇铸 过程增氮、Als 含量变化情况见表 1、2; 表 1 可见,采用保护浇铸,圆坯浇铸过程的增 氮量由 18.9×10-6 下降到 4.4×10-6,表明,采用氩 封保护浇铸使浇铸过程增氮量降低约 14.5×10-6。

铝板厂家 铝板技术网络部收集整理 工艺 I=300A 项目 疏松,级 尺寸(mm,max) 密度(颗/cm ) 疏松,级 I=0A 尺寸(mm,max) 密度(颗/cm )