第6章 真空蒸镀

3.真空蒸镀、溅射制膜的原理

真空蒸镀和溅射制膜是现代材料制备领域中常用的薄膜沉积工艺。

它们通过将材料加热至高温并在真空环境下进行薄膜沉积,可以制备出具有特定性能和特征的薄膜材料。

本文将对真空蒸镀和溅射制膜的原理进行详细介绍。

1. 真空蒸镀的原理真空蒸镀是一种将固态材料加热至其蒸发温度并在真空环境中进行沉积的工艺。

其原理如下:1) 加热源:真空蒸镀加热源通常为电阻加热或电子束加热。

当材料加热至其蒸发温度时,固态材料会逐渐转变为气态,形成蒸气。

2) 蒸镀材料:蒸镀材料通常以固态块状形式置于加热源附近,通过加热源使其升温并蒸发。

蒸镀材料的选择对于薄膜的成分和性能具有重要影响。

3) 沉积物质传输:蒸气在真空腔体中扩散并沉积到基底表面上,形成所需的薄膜。

沉积过程受到气体分子的影响,需要在高真空环境下进行以确保薄膜的纯净性和均匀性。

4) 控制薄膜厚度:通过控制蒸镀时间和材料的蒸发速率,可以实现对薄膜厚度的精确控制。

旋转或倾斜基底也可影响薄膜的均匀性和结构。

2. 溅射制膜的原理溅射制膜是一种利用离子轰击固体材料表面,将其溅射成粒子并沉积在基底表面上的工艺。

其原理如下:1) 离子轰击:在真空环境中,通过加速器使惰性气体(如氩气)成为离子,并将其加速至高能量。

这些离子以高速撞击固体材料表面,将固体材料溅射成细小粒子。

2) 溅射材料:溅射材料通常为固态块状形式,其固体材料会被离子轰击成粒子,并在基底表面上形成薄膜。

3) 质量选择:通过选择离子轰击的惰性气体、溅射材料的种类和形状,可以实现对薄膜成分和结构的调控。

不同的溅射条件可以实现对薄膜的特定性能要求。

4) 控制薄膜厚度:通过控制溅射时间和离子轰击能量,可以实现对薄膜厚度的精确控制。

旋转或倾斜基底也可影响薄膜的均匀性和结构。

3. 比较与应用真空蒸镀和溅射制膜是两种常用的薄膜沉积工艺,在各自领域具有独特的优势和应用。

真空蒸镀工艺适用于加热蒸发易挥发材料的制备,例如金属薄膜和氧化物薄膜的制备。

溅射制膜工艺适用于制备高纯度金属薄膜、合金薄膜和复合薄膜等。

《真空蒸镀概述》课件

真空度:确保蒸镀过程中无空气干扰,提高薄膜质量 温度:控制蒸镀材料的蒸发温度,保证薄膜厚度均匀 压力:控制蒸镀腔内的压力,防止薄膜破裂 速度:控制蒸镀材料的蒸发速度,保证薄膜厚度均匀 角度:控制蒸镀材料的蒸发角度,保证薄膜厚度均匀 时间:控制蒸镀过程的时间,保证薄膜厚度均匀

均匀性:蒸镀过程中,材料在真空环境下均匀分布,保证涂层质量 精确性:蒸镀技术可以精确控制涂层厚度和成分,提高产品质量 环保性:蒸镀过程中无有害气体排放,符合环保要求 适用性:蒸镀技术适用于多种材料和基材,应用广泛

珠宝首饰:真空蒸镀 技术可以应用于珠宝 首饰的表面处理,如 镀金、镀银等,使首 饰更加美观、耐用。

家居装饰:真空蒸镀 技术可以用于家居装 饰品的表面处理,如 镀金、镀银等,使装 饰品更加美观、耐用。

汽车装饰:真空蒸镀 技术可以用于汽车装 饰品的表面处理,如 镀金、镀银等,使装 饰品更加美观、耐用 。

汇报人:

添加 标题

其他表面处理技术:包括电镀、化学镀、喷涂 等,各有优缺点。

添加 标题

比较:真空蒸镀技术具有更好的薄膜质量、更均匀 的薄膜厚度、更好的附着力等优点,但也存在成本 高、设备复杂等缺点。

添加 标题

结合:真空蒸镀技术与其他表面处理技术可以结合使用, 以实现更好的表面处理效果。例如,真空蒸镀技术可以用 于制备薄膜,而其他表面处理技术可以用于改善薄膜的性 能或外观。

在基材上

离子镀法:利 化学气相沉积

用离子轰击材 法:利用化学

料,使其在真 反应生成蒸汽, 空中形成蒸汽, 然后在真空中 然后沉积在基 沉积在基材上

材上

激光蒸镀法: 利用激光加热 材料,使其在 真空中形成蒸 汽,然后沉积

在基材上

半导体制造:用于 制造集成电路、太 阳能电池等

真空蒸发镀膜蒸镀

文档仅供参考,如有不当之处,请联系改正。

2. 残余气体对制膜旳影响

(1)残余气体旳蒸发速率Ng: N g 3.5131022

g Pg

M gTg

(13)

(2)到达基片旳气体分子与蒸气分子之比(面源):

N g Pg Nd P

MT

r 2

Pg K

M gTg Acos cos P

(14) ( g)

文档仅供参考,如有不当之处,请联系改正。

(2)电子束加热蒸发源 电子束集中轰击膜料旳一部分而进行加热旳措施。

图8.2.5 电子束加热蒸发源

电子束加热蒸发源由: 阴极、加速电极、阳极 (膜料)构成。

还有高频加热蒸发源、 激光蒸发源等。

文档仅供参考,如有不当之处,请联系改正。

优点:

(1)能够直接对蒸发材料加热; (2)装蒸发料旳容器能够是冷旳或者用水冷却,从而 可防止

点e

4 r

cos 2

m cos 4 r 2

(7)

小型平面蒸发源: m cos cos t r 2

令: cos cos h / r h /

h2 x2 ,

在x=0处:cos=cos=1

m

∴ t0 4 h2 (点源) (9)

m

t0 h2

(8) (面源) (10)

(1/cm2·s)

(5)

小型圆平面源:

Nd

AN e

cos r 2

cos

(1/cm2·s)

(6)

β、θ为蒸气入射方向分别与蒸刊 登面和接受表面法向旳夹角 。

图8.2.3 、角旳意义

文档仅供参考,如有不当之处,请联系改正。

(4)蒸发制膜旳厚度

∵τ时间内,蒸发材料旳总量:m =ANe,密度:

第6章PVD与CVD

一些金属的蒸发温度

由上表可见大多数金属的蒸发温度都在1000 度到2000度之间,而钨、钼的熔点都高于2000度, 因此加热的金属材料一般都选钨、钼。 电阻法的缺点是膜材料与加热材料之间产生扩 散或反应,使加热材料本身的熔点和蒸发点降低, 以致造成镀得的膜层含有杂质。大多数膜材料在熔 化后将于加热材料浸润。表面扩张,附着在加热器 上形成面蒸发源,蒸发效果比较好。反之,若膜材 料与加热材料不侵润,膜材料将融为一个液球,成 为点蒸发源,如果加热器的形状不合适液球将从加 热器上脱落下来,使蒸镀失败。因此蒸镀时要根据 膜材料的性质,注意选择加热器的形状。

6.3.2 EMI溅射镀膜特点 价格低(国内拥有自主知识产权的话)。 真空溅射加工的金属薄膜厚度只有0.5~2µm,绝对不影响装配。 真空溅射是彻底的环保制程,绝对环保无污染。 欲溅射材料无限制, 任何常温固态导电金属及有机材料、绝缘材料皆可 使用(例:铜、铬、银、金、不锈钢、铝、氧化矽SiO2等)。 被溅射基材几无限制(ABS、PC、PP、PS、玻璃、陶瓷、epoxy resin 等)。 膜质致密均匀、膜厚容易控制。 附着力强(ASTM3599方法测试4B)。 可同时搭配多种不同溅射材料之多层膜。并且,可随客户指定变换镀 层次序。

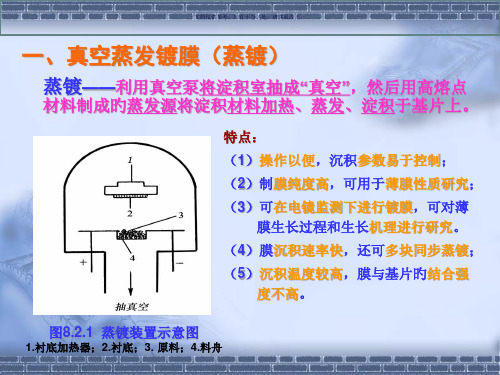

6.2真空蒸镀 真空蒸镀

6.2.1 原理 在真空中将蒸镀材料加热蒸发产生蒸气,使其附着在基板 上凝聚成薄膜。真空蒸镀属于物理气相沉积法。 1.蒸发过程 1)汽化热 2)蒸气压 3)蒸发温度 4)蒸发速率

6.2.2 真空蒸镀的关键部件

1.蒸发器

蒸发器的加热温度要达到膜材料熔化的温度,其加 热方式通常为电阻法、电子束法等。 电阻法是用高熔点金属做成适当的形状的加热器, 并将膜材料放在上面加热,利用电流的热效应使加 热器温度达到材料蒸发的温度,膜材料蒸发并淀积 在基板上。

蒸镀机操作手册

按下停机按钮 切断电源

穿戴防护服 预防化学物质伤害

保持设备清洁 减少事故发生

● 06

第6章 蒸镀机操作手册总结

操作技巧总结

熟练掌握蒸镀机操作技巧可以提高工作效率、 延长设备寿命。正确的操作方式能够有效避免 设备故障,保持生产效率稳定。在操作过程中 要注意细节,确保每一个步骤都按照标准流程 进行。

准备工作

在操作蒸镀机前,需要进行系统开机检查,确 保所有设备正常工作;同时要对真空泵进行抽 空,以确保腔体内的真空度符合要求;最后需 要装载材料到蒸镀机内部,确保准备工作齐全。

操作步骤

设定蒸发功率

开始蒸发

调整蒸镀机的功率,以满足 蒸发材料的需求

启动蒸镀机,让材料开始蒸 发并沉积在目标表面上

调节腔体压力

蒸镀机工作原理

加热材料 将材料加热至蒸发温度

真空蒸发 通过真空系统将蒸发的物质沉 积到基材表面

蒸镀机特点

高效性能

01 快速蒸镀过程

广泛应用

02 适用于多种材料

稳定性强

03 镀膜均匀稳定

蒸镀机与其他镀膜设备对比

蒸镀机 工作原理简单 操作便捷

溅射镀膜设备 膜层均匀度高 成本较低

离子镀膜设备 膜层致密度高 生产效率高

操作技巧总结

注意细节

延长寿命

每个步骤都要按标准流程进 行

熟练掌握技巧有助设备长久 使用

保持稳定 正确操作可维持生产效率

提高效率 有效操作可提高工作效率

操作经验分享

多年的操作经验积累,有助于准确识别故障、 快速处理问题。通过分享经验,可以帮助新手 更快速上手,提高整体团队的操作水平。在操 作过程中要注意观察,及时处理异常情况,确 保设备稳定运行。

真空蒸镀银实验报告(3篇)

第1篇一、实验目的1. 了解真空蒸镀的原理和操作方法。

2. 掌握银膜在真空蒸镀条件下的制备过程。

3. 分析银膜的质量及其影响因素。

二、实验原理真空蒸镀是一种利用真空环境,将待蒸镀材料加热至汽化升华,然后在基板上沉积形成薄膜的工艺。

本实验采用真空蒸镀方法制备银膜,其主要原理如下:1. 将待蒸镀材料(银)放入真空室内,加热至汽化升华。

2. 在真空环境下,银蒸气分子到达基板表面并沉积,形成银膜。

3. 通过调节真空度、加热温度、蒸发速率等参数,控制银膜的厚度和均匀性。

三、实验材料与设备1. 实验材料:银靶、玻璃基板、真空蒸镀机、真空泵、加热器、温度控制器等。

2. 实验仪器:电子天平、金相显微镜、X射线衍射仪等。

四、实验步骤1. 将玻璃基板清洗干净,晾干后放入真空蒸镀机中。

2. 打开真空泵,将真空室内压力降至1.0×10^-3 Pa。

3. 启动加热器,将银靶加热至600℃。

4. 当银靶温度稳定后,开启蒸镀机,使银靶蒸气分子沉积在玻璃基板上。

5. 调节蒸镀时间,制备不同厚度的银膜。

6. 关闭加热器和真空泵,取出基板,清洗并晾干。

五、实验结果与分析1. 银膜厚度通过调节蒸镀时间,制备了不同厚度的银膜。

利用电子天平测量银膜的质量,计算厚度。

实验结果表明,银膜厚度与蒸镀时间呈正相关,即蒸镀时间越长,银膜厚度越大。

2. 银膜均匀性利用金相显微镜观察银膜的表面形貌。

实验结果表明,银膜表面平整,无明显缺陷,均匀性良好。

3. 银膜成分利用X射线衍射仪分析银膜的成分。

实验结果表明,银膜主要由纯银组成,无杂质。

4. 影响因素分析(1)真空度:真空度越高,银膜质量越好,因为高真空度有利于银蒸气分子在基板上的沉积,减少氧化等不良影响。

(2)加热温度:加热温度越高,银蒸气分子运动越剧烈,有利于银膜的形成。

但过高温度可能导致银膜熔化,影响质量。

(3)蒸发速率:蒸发速率越快,银膜越厚,但过快蒸发可能导致银膜不均匀。

六、实验结论1. 本实验成功制备了银膜,并通过调节蒸镀时间、真空度、加热温度等参数,控制了银膜的厚度和均匀性。

真空蒸镀讲义

图1-1 真空蒸发镀膜原理示意图 真空蒸镀真空蒸镀法(简称真空蒸镀)是在真空室中,加热蒸发器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸气流,入射到基体表面,凝结形成固态薄膜的方法。

由于真空蒸镀法主要物理过程是通过加热蒸发材料而产生,所以又称热蒸发法。

采用这种方法制造薄膜,已有几十年的历史,用途十分广泛。

介绍蒸发原理、蒸发源的发射特性、膜厚测量与有关蒸发的工艺技术。

§1—1真空蒸发原理真空蒸镀的特点、原理与过程真空蒸镀设备比较简单、操作容易;制成的薄膜纯度高、质量好,厚度可较准确控制;成膜速率快、效率高,用掩模可以获得清晰图形;薄膜的生长机理比较单纯。

主要缺点是,不容易获得结晶结构的薄膜,所形成薄膜在基板上的附着力较小,工艺重复性不够好等。

图1-1为真空蒸镀原理示意图。

主要部分有:(1)真空室,为蒸发过程提供必要的真空环境;(2)蒸发源或蒸发加热器,放置蒸发材料并对其进行加热;(3)基板,用于接收蒸发物质并在其表面形成固态蒸发薄膜;(4)基板加热器及测温器等。

真空蒸镀包括以下三个基本过程:(1)加热蒸发过程。

包括由凝聚相转变为气相的相变过程。

每种蒸发物质在不同温度时有不相同的饱和蒸气压;蒸发化合物时,其组分之间发生反应,其中有些组分以气态或蒸气进入蒸发空间。

(2)气化原子或分子在蒸发源与基片之间的输支,即这些粒子在环境气氛中的飞行过程。

(3)蒸发原子或分子在基片表面上的淀积过程,即是蒸气凝聚、成核、核生长、形成连续薄膜。

上述过程都必须在空气非常稀薄的真空环境中进行。

否则,蒸发物原子或分子将与大量空气分子碰撞,使膜层受到严重污染,甚至形成氧化物;或者蒸发源被加热氧化烧毁;或者由于空气分子的碰撞阻挡,难以形成均匀连续的薄膜。

§1-2 蒸发源的蒸发特性及膜厚分布在真空蒸镀过程中,能否在基板上获得均匀膜厚,是制膜的关键问题。

基板上不同蒸发位置的膜厚,取决于蒸发源的蒸发特性、基板与蒸发源的几何形状、相对位置以及蒸发物质的蒸发量。

真空蒸镀技术

真空蒸镀技术1. 简介真空蒸镀技术是一种重要的表面处理技术,主要用于金属、合金、陶瓷等材料的表面涂层,以更好地改善材料的性能。

该技术是将材料表面暴露在真空状态下,并使熔化的金属蒸气在材料表面沉积,形成一层致密的金属膜。

2. 工艺流程真空蒸镀技术主要包括三个主要步骤,即清洗处理、真空气化和涂层蒸镀。

2.1 清洗处理清洗是真空蒸镀技术的首要步骤。

其目的是去除材料表面的污垢、油脂和氧化物,并提高表面的粗糙度和增加涂层的附着力。

清洗处理一般有机械清洗、溶剂清洗、电解清洗等多种方法,不同的方法可以根据实际应用情况进行选择。

2.2 真空气化真空气化就是将材料带入真空室,通过机械或电子泵抽出室内气体,使气体压力小于10-3Pa,建立真空环境。

蒸镀室主要由真空室、蒸发室和泵吸系统组成,其内部摆放材料待处理。

为确保工艺成功,在气化过程需要严格控制一些参数:真空度、抽气速率等等。

2.3 涂层蒸镀涂层蒸镀是重要的制备步骤之一。

要获得良好的涂层质量,需要合适的蒸发材料和蒸发温度,(1)首先加热蒸发源,将蒸发材料熔化;(2)在真空气氛下,游离的蒸发材料自发地向上定向地扩散充满整个蒸发器室;(3)沉积在材料上,形成一层金属膜;(4)最后,将蒸发源加温停止,压降蒸发材料使形成良好的密封涂层。

3. 设备真空蒸镀设备性质复杂,系统安全高等标准,要确保技术成功。

常用的真空蒸镀设备包括离子镀膜机、溅射镀膜机等。

其中最广泛使用的是离子镀膜机,其具有高效的气体成分控制,因此可以精确控制膜厚度和成分,使制备的膜更具适应性。

4. 应用真空蒸镀技术在材料科学、光学制造、电子工业等领域具有广泛应用。

例:(1) 金属薄膜应用领域,可以修饰金属表面属性、美观、性能,提高金属表面硬度和耐腐蚀性;(2) 光学薄膜应用领域中,制备的金属膜能够使镜面反射率提高至90%以上;(3) 电子工业,制备的电触点和插座等膜能更好地增强导电性、抗氧化性和耐磨性等等。

5. 综述随着科学技术的不断发展,真空蒸镀技术将继续拓展应用领域,并在未来的材料科技和工业制造领域发挥重要作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Si 28.1

Zn 65.4

Cd 112.4

As 74.9

C

12

Ta 181W 183.8 Nhomakorabea964 759 860 796 1145 354 310 340 1765 2020 2150

不同蒸气压Pv(Pa)下的温度T(K)

10-6

10-4

10-2

100

1080 847 958 892 1265 396 347 377 1930 2230 2390

蒸发温度

102

2040 1605 1830 1745 2330 760 665 645 3170 3980 4180

熔点 (K)

蒸发速 率*

1336 1234 932 303 1685 693 594 1090 4130 3270 3650

6.1 9.4 18 11 15 17 14 17 19 4.5 4.4

电子束蒸发源定义:将镀料放入水冷铜坩埚中,利用高能 电子束轰击镀料,使其受热蒸发。

15

蒸发源

➢电子束蒸发源

优点: • 电子束的束流密度高,能获得远比电阻加热源更大的能 量密度。 • 被蒸发材料置于水冷坩埚内,避免了容器材料的蒸发, 以及容器材料与蒸发材料的反应,适宜制备高纯度薄膜。 • 热量直接加到蒸镀材料表面,热效率高,热传导和热辐 射损失小。

➢饱和蒸气压

在一定温度下,真空室内蒸发物质的蒸气与固体或液体处 于平衡过程中所表现出的压力,称为该物质在该温度下的 饱和蒸气压。

5

镀料的蒸发

➢饱和蒸气压

6

镀料的蒸发

➢饱和蒸气压

7

镀料的蒸发

➢饱和蒸气压

一些常用材料的蒸气压与温度关系

金 分子量

属

10-8

Au 197

Ag 107.9

Al

27

Ga 69.7

34

化合物膜的蒸镀

➢分子束外延

• 分子束外延(MBE):是在10-8Pa的超高真空条件下,将薄膜 诸组分元素的分子束流,直接喷到衬底表面,从而在其上 形成外延层的技术。其中未被基片捕获的分子,及时被真 空系统抽走,保证到达衬底表面的总是新分子束。

• MBE是在适当的衬底和合适的条件下,沿衬底材料晶轴方 向生长一层结晶结构完整的新单晶层薄膜的方法,故称该 工艺为外延。新生的单晶层叫外延层。

1220 958 1085 1015 1420 450 392 423 2140 2510 2680

1405 1105 1245 1180 1610 520 450 477 2410 2860 3030

1670 1300 1490 1405 1905 617 538 550 2730 3330 3500

断进行瞬时控制。 • MBE的衬底温度低,降低了界面上热膨胀引入的晶格失配效应

和衬底杂质对外延层自掺杂扩散的影响。 • MBE是一个动力学过程,即将入射的中性粒子(原子或分子)

一个一个地堆积在衬底上进行生长,而不是一个热力学过程, 所以它可以生长普通热平衡生长难以生长的薄膜。 • MBE生长速率低,有利于精确控制薄膜厚度、结构和成分。

17

蒸发源

➢电子束蒸发源:结构型式

直枪蒸发源简图

• 使用方便,能 量密度高,易 于调节控制。

• 体积大、成本 高,蒸镀材料 会污染枪体结 构,存在从灯 丝逸出的Na离 子污染

18

蒸发源

➢电子束蒸发源:结构型式

e型枪的结构和工作原理

19

蒸发源

➢电子束蒸发源:结构型式

• e 型枪优点:

1)电子束偏转270度,避免了正离子对膜的影响。 2)吸收极使二次电子对基板的轰击减少。 3)结构上采用了内藏式阴极,既防止极间放电,又避

缺点: 费用高

24

蒸发源的蒸发特性

镀料熔化后,若有沿蒸发源上扩展的倾向时,两者是浸润的。 反之,若在蒸发源上有凝聚而接近于形成球形的倾向时,是 不浸润的。

浸润-面蒸发源 不浸润-点蒸发源

25

蒸发源的蒸发特性

点蒸发源与面蒸发源

26

蒸发源的蒸发特性

点蒸发源与面蒸发源

27

蒸镀装置及操作

1. 放置基片 2. 排气 3. 加热基片 4. 蒸发源除气 5. 蒸镀 6. 关闭 7. 换样品

32

化合物膜的蒸镀

➢反应蒸发法

33

化合物膜的蒸镀

➢三温度法

当把Ⅲ-Ⅴ族化合物半导体材料置于坩 埚内加热蒸发时,温度在沸点以上, 半导体材料就会发生热分解,分馏出 组分元素。由于Ⅴ族元素的蒸气压比 Ⅲ族元素大得多,淀积在基板上的膜 层会偏离化合物的化学计量比。所以 发展了三温度蒸发法。

分别控制低蒸气压元素(Ⅲ)的蒸发温度 TⅢ、高蒸气压元素(Ⅴ)的蒸发温度TⅤ 和基板温度TS,一共三个温度,即三 温度法。

• 其突出的优点是能生长极薄的单晶膜层,且能够精确控制 膜厚、组分和掺杂。

• 适于制作微波、光电和多层结构器件。

35

化合物膜的蒸镀

➢分子束外延 分子束外延设备

36

化合物膜的蒸镀

➢分子束外延

37

化合物膜的蒸镀

➢分子束外延

特点: • MBE可以严格控制薄膜生长过程和生长速率。 • MBE是一个超高真空的物理淀积过程,利用快门可对生长和中

第六章 真空蒸镀

1

蒸发镀膜概述

➢ 真空蒸发镀膜: 把装有基片的真空室抽成真空,使气压达到 10-2Pa以下,然后加热蒸发源中的镀料,使其 原子或分子从表面气化逸出,形成蒸气流,入 射到基片表面,凝结形成固态薄膜。

2

蒸发镀膜概述

➢ 真空蒸发结构

• 真空室:为蒸发过程提 供必要的真空环境;

• 蒸发源: 放置蒸发材料并 对其加热;

8

镀料的蒸发

➢蒸发粒子的速度和能量

对于绝大部分可以热蒸发的材料 ,蒸发温度在10002500 ℃范围内,蒸发粒子的平均速度约为1000 m/s,对应的 平均动能约为0.1-0.2eV。

➢蒸发速率

单位时间蒸发到基板上的蒸发物质的量 (分子数或质量)。

dG (20 ~ 30) dT

G

T

可见,蒸发源温度的微小变化即可引起蒸发速率发生很大

操作简单。

• 缺点: 1. 蒸发装置必须屏蔽,否则对广播通讯产生影响。 2. 高频发生器昂贵。 3. 气压高于10-2Pa时,高频电场就会使残余气体电离,使

功耗增大。 22

蒸发源

➢激光束蒸发

工作原理:采用激光束作为蒸发材料的一种热源,让高能量 的激光束透过真空式窗口,对蒸发材料加热蒸发,通过聚焦 可使激光束功率密度提高到106 w/cm2以上。

直接加热法:W、Mo、Ta 间接加热法:Al2O3、BeO 等坩埚

11

蒸发源

➢电阻蒸发源

• 对蒸发源材料的要求:

1. 高熔点 2. 饱和蒸气压低 3. 化学性能稳定,高温下不与蒸发材料反应 4. 良好的耐热性,热源变化时,功率密度变化小 5. 原料丰富、经济耐用

• 电阻蒸发源的优点: 电阻蒸发源的缺点:

免了灯丝污染。 4)可通过调节磁场改变电子束的轰击位置。

• e 型枪缺点:设备成本高

20

蒸发源

➢高频感应蒸发源

原理:将镀料放在坩 埚中,坩埚放在高频 螺旋线圈的中央,使 镀料在高频电磁场的 感应下产生涡流损失 而升温蒸发。

21

蒸发源

➢高频感应蒸发源

• 特点: ✓ 蒸发速率大,比电阻蒸发源大10倍左右; ✓ 蒸发源温度均匀稳定,不易产生飞溅; ✓ 蒸发材料是金属时,从内部加热; ✓ 蒸发源一次加料,无需送料机构,控温容易,热惰性小,

38

习题

1. 简述真空蒸镀制备薄膜的过程。 2. 点电阻蒸发源的材料要求有哪些?常用的电

阻蒸发源材料有哪几种? 3. 何为分子束外延?请简述分子束外延的特点。

39

直接加热式块状蒸 发源,用石墨、氮 化硼等做成导电坩 埚。电、热、机械、

抗蚀性能稳定。

间接加热式蒸发 源。多用于熔点 低、化学活性大、 容易与加热丝形

成合金的镀料

14

蒸发源

➢电子束蒸发源

电子束加热原理是基于电子在电场作用下,获得动能轰击 处于阳极的蒸发材料上,使蒸发材料加热气化,而实现蒸 发镀膜。

23

蒸发源

➢激光束蒸发

优点: • 激光加热可以达到极高的温度,可蒸发任何高熔点材

料,且获得很高的蒸发速率; • 非接触式加热,完全避免了蒸发源的污染,简化了真

空室,非常适合在超高真空下制备高纯薄膜; • 能对某些化合物或合金进行“闪烁”蒸发,有利于保

证薄膜成分的组成和防止分解,是淀积介质薄膜、半 导体薄膜和无机化合物薄膜的好方法。

28

合金膜的蒸镀

蒸发二元以上的合金及化合物的主要问题,是蒸发材料在气 化过程中,由于各成分的饱和蒸气压不同,使得其蒸发速率 也不同,会发生分解和分馏,从而引起薄膜成分的偏离。

在真空蒸发法制作合金薄膜时,为保证薄膜组成,经常采 用瞬时蒸发法、双蒸发源法等。

29

合金膜的蒸镀

➢ 瞬时蒸发法

瞬时蒸发法又称“闪烁”蒸发 法。是将细小的合金颗粒,逐次送 到非常炽热的蒸发器或者坩埚中, 使一个个的颗粒实现瞬间完全蒸发。

1. 结构简单 2. 使用方便 3. 造价低廉

1. 不能蒸发某些难熔金属, 2. 不能制备高纯度薄膜。

12

蒸发源

➢电阻蒸发源

为了使蒸发源材料所蒸发的数量非常少,在选择蒸发源材料 时,要保证镀料的蒸发温度应低于该表中蒸发源材料在平衡蒸气 压为 10-8 Torr时的温度。

13

蒸发源

➢电阻蒸发源:常用的蒸发源形状

缺点:

• 可使蒸发气体和残余气体电离,有时会影响膜层质量;

• 电子束蒸镀装置结构复杂,价格昂贵;